Vi siete mai chiesti come aumentare l'efficienza del taglio laser e risparmiare sui costi? Questo articolo rivela quattro strategie essenziali, dall'ottimizzazione dei percorsi di taglio al miglioramento dell'utilizzo dei materiali. Scoprite i consigli pratici per aumentare la velocità di produzione e massimizzare l'utilizzo dei materiali, assicurando che il vostro processo di taglio laser sia efficiente ed economico. Immergetevi per scoprire come trasformare le vostre operazioni e ottenere risultati migliori con scarti minimi.

Le macchine per il taglio laser hanno rivoluzionato la lavorazione dei prodotti in lamiera, offrendo alta precisione, qualità superficiale superiore, rumorosità ridotta e vibrazioni minime dell'apparecchiatura. Questi vantaggi hanno contribuito alla loro crescente popolarità nel settore.

Tuttavia, la tecnologia di taglio laser presenta anche alcuni limiti. Pur eccellendo in termini di precisione, può essere più lenta nella velocità di lavorazione rispetto ai metodi tradizionali. Inoltre, i tassi di utilizzo dei materiali possono essere inferiori e il costo complessivo della lavorazione può essere più elevato a causa delle spese per le attrezzature e le operazioni.

Uno dei punti di forza del taglio laser è la sua flessibilità. Funzionando secondo il principio del non contatto e non richiedendo utensili speciali, il taglio laser supera i limiti della tradizionale lavorazione con punzoni a più stazioni. Ciò consente di produrre forme complesse e disegni intricati direttamente da file CAD, rendendolo ideale per la prototipazione, la produzione di singole serie e la produzione di piccoli lotti. Questa flessibilità consente di soddisfare rapidamente le esigenze di prodotti personalizzati, un vantaggio significativo nel mercato odierno guidato dalla personalizzazione.

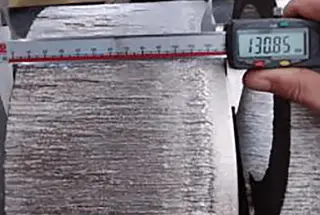

I vantaggi del taglio laser diventano particolarmente evidenti nella lavorazione di lamiere spesse. I moderni sistemi di taglio laser possono tagliare efficacemente lamiere d'acciaio di spessore superiore a 20 mm, superando di gran lunga la gamma da 3 a 8 mm tipica delle presse multistazione. Il processo di taglio laser impiega una testa di taglio mobile, che consente una corsa più lunga e un maggiore spazio di lavoro. Tuttavia, questo maggiore raggio d'azione ha il costo di velocità di lavorazione più basse e tempi di ciclo più lunghi, soprattutto se confrontati con le operazioni di punzonatura. Anche l'uso di gas di assistenza nel taglio laser, pur essendo necessario per il processo, contribuisce ad aumentare i costi operativi.

Per migliorare l'efficienza e la redditività economica delle operazioni di taglio laser, è necessario concentrarsi sull'ottimizzazione di diverse aree chiave. La riduzione del tempo di taglio laser è fondamentale, ma non è l'unico fattore. È necessario prestare attenzione anche alla riduzione dei tempi non produttivi, come i ritardi di perforazione, le pause di taglio e i movimenti di posizionamento della testa. Inoltre, il miglioramento dell'utilizzo del materiale attraverso algoritmi avanzati di nesting può avere un impatto significativo sul rapporto costo-efficacia complessivo. Affrontando questi aspetti in modo olistico, i produttori possono massimizzare i vantaggi della tecnologia di taglio laser, riducendone al contempo i limiti.

Il processo di taglio laser può essere suddiviso in due parti: il percorso di taglio e il percorso del processo di rimozione o separazione del materiale.

Il percorso di taglio è il percorso di lavoro effettivo e il tempo consumato è considerato il tempo di taglio effettivo. D'altra parte, la corsa a vuoto è il percorso non valido e il tempo consumato è considerato il tempo di lavoro non valido.

Per una singola macchina di taglio laser CNC, quando si utilizza la massima potenza per la lavorazione dei pezzi, la velocità di taglio effettiva è fissa quando la qualità è garantita.

Il miglioramento dell'efficienza di taglio e la riduzione del tempo impiegato per il taglio non valido si ottengono principalmente riducendo la lunghezza del percorso di taglio. Inoltre, anche la regolazione dei parametri del processo di taglio e la scelta di diversi metodi di perforazione possono ridurre i tempi di lavorazione.

Ad esempio, durante la foratura, le regolazioni come il percorso della luce esterna, la raccolta del fascio e la regolazione verticale rientrano nelle pause di regolazione del processo.

Il taglio laser delle lastre Il processo si divide in due parti: i componenti e i materiali residui.

I pezzi che vengono tagliati secondo le specifiche del progetto sono i pezzi utilizzabili, mentre il resto è irregolare e viene solitamente considerato uno scarto.

Pertanto, il tasso di utilizzo effettivo del materiale di taglio laser viene calcolato come segue: (area delle parti utili / area totale della lastra) * 100%.

Per migliorare il tasso di utilizzo della lastra, è necessario ridurre il materiale residuo dopo il taglio laser.

Oggi le apparecchiature di taglio laser possono essere dotate di una funzione di ottimizzazione per il nesting, che è il metodo principale per ridurre la distanza di taglio e la distanza dai bordi dei vari pezzi.

Si possono anche scegliere piastre di dimensioni ridotte in base alle dimensioni del pezzo o realizzare piastre di dimensioni non standard in base alle dimensioni effettive del pezzo, per migliorare l'utilizzo effettivo della piastra.

Il software di programmazione offline della macchina di taglio laser viene utilizzato per ottimizzare il materiale della lastra e le impostazioni del processo, con conseguente miglioramento del tasso di utilizzo e dell'efficienza di taglio.

Le misure adottate sono principalmente le seguenti:

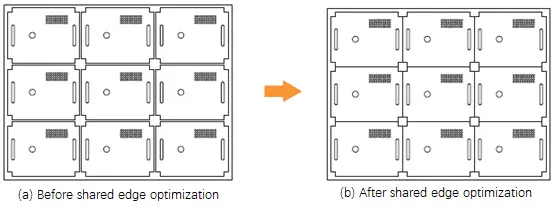

Le parti con forme regolari utilizzano il bordo di prestito e il bordo comune quando si annidano.

Durante il taglio (vedere Figura 1), un bordo delle due parti viene utilizzato come bordo condiviso, accorciando notevolmente il percorso di taglio e riducendo il tempo di taglio.

Fig.1 Casi di taglio a filo condiviso

Non è possibile che tutte le parti condividano uno spigolo su un unico lamiera. In genere si consiglia di utilizzare da 2 a 4 parti come gruppo per condividere il bordo.

Se tutti i pezzi condividono il bordo, ciò può causare instabilità sul banco di lavoro. Inoltre, la lavorazione sul bordo dei pezzi finiti durante il processo di taglio può interferire e danneggiare la testa di taglio, in quanto i pezzi finiti vengono girati verso l'alto.

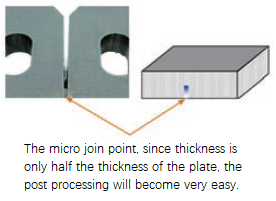

Per migliorare la precisione del pezzo finale, si può utilizzare il metodo a ponte quando si taglia con un bordo condiviso. Si tratta di realizzare dei microcollegamenti precisi tra i pezzi nel nesting (vedi Figura 2), con una distanza pari al diametro del punto laser.

Fig.2 Il microcollegamento

Le statistiche dimostrano che, adottando il taglio a taglienti condivisi, il percorso di taglio effettivo può essere ridotto di 30% e il tasso di utilizzo del materiale può essere aumentato di 8%.

In genere, la macchina si solleva a una certa altezza dopo aver tagliato un contorno e poi si sposta nella posizione di taglio del contorno successivo per forare e tagliare.

Ciò serve a evitare collisioni tra la testa di taglio e il pezzo tagliato quando si passa dal profilo corrente al profilo di taglio successivo.

Tuttavia, se il percorso di taglio della testa di taglio viene ottimizzato o viene utilizzato il contorno di micro-connessione, il movimento di sollevamento della testa di taglio può essere eliminato, migliorando così l'efficienza della taglierina laser.

Fig.3 Prima e dopo l'ottimizzazione del movimento di sollevamento della testa di taglio (la linea tratteggiata rappresenta il percorso di movimento della testa di taglio)

La Figura 3a illustra l'azione di sollevamento della testa di taglio.

La Figura 3b mostra che dopo l'ottimizzazione e l'impostazione nel software di programmazione, la testa di taglio non si solleva e passa direttamente alla posizione di taglio del contorno successivo.

È importante notare che dopo aver utilizzato questo metodo di ottimizzazione, è necessario prestare attenzione al percorso di movimento della testa di taglio, in quanto non può passare sopra il contorno finito, come illustrato nella Figura 3.

Fig.4 Percorso di taglio laser tradizionale

Fig.5 Ottimizzato testa del laser percorso di taglio

Prima di procedere alla foratura laser, è necessario praticare un foro nella lastra.

Una volta che il materiale è esposto a un laser continuo, al centro si forma una fossa e il materiale fuso viene rimosso dal flusso d'aria di lavoro insieme al raggio laser, ottenendo un foro.

Questo foro è simile a un foro filettato creato attraverso la filettatura.

Il raggio laser viene utilizzato per il taglio dei contorni all'inizio della lavorazione.

In genere, la direzione della traiettoria del raggio laser è perpendicolare alla direzione tangente del contorno del pezzo lavorato.

Molti fattori influiscono sulla qualità della foratura laser e l'ottimizzazione della tecnologia di lavorazione richiede la comprensione e l'analisi dei parametri di foratura in base al principio e alle caratteristiche della foratura.

Per i diversi contorni dei pezzi si devono utilizzare tecnologie di foratura e lavorazione diverse.

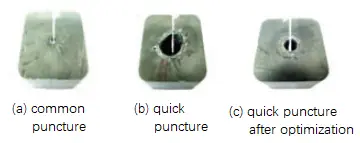

La modalità di perforazione della macchina di taglio laser consiste principalmente nei tre tipi seguenti:

(1) Nessuna perforazione (per lastre sottili inferiori a 1 mm)

(2) Il piercing regolare, ovvero il piercing in modalità a impulsi, utilizza un laser a impulsi ad alta potenza di picco per fondere o vaporizzare una piccola quantità di materiale. Ogni impulso di luce produce solo piccole particelle di spruzzo, che si approfondiscono gradualmente nel tempo, per cui sono necessari diversi secondi per perforare una lastra spessa.

Il vantaggio è che la qualità del piercing è elevata e la qualità del taglio è garantita.

Lo svantaggio è che richiede molto tempo, una certa esperienza di debug e il tempo di perforazione aumenta con lo spessore della piastra.

(3) Perforazione rapida, nota anche come perforazione da esplosione.

Il materiale forma una fossa al centro dopo l'esposizione continua al laser.

Il vantaggio è che il tempo di perforazione è breve.

Lo svantaggio è che la perforazione è grande e se l'impostazione della posizione non è corretta, può influire sul contorno e, di conseguenza, sulla qualità del taglio.

Il tempo di perforazione è di 1 secondo.

Per lo spessore taglio delle lastreIn particolare, per il taglio di contorni di grandi dimensioni, come ad esempio una lastra di acciaio al carbonio di oltre 4 mm con un diametro superiore a 10 mm, si consiglia di utilizzare la foratura rapida invece della foratura regolare.

Tuttavia, prima di impostare il piercing rapido, la lunghezza della linea di taglio deve essere regolata in modo appropriato (i fori del piercing rapido hanno grandi aperture e superfici ruvide, che richiedono linee di introduzione più lunghe per garantire una qualità di taglio adeguata).

Fig.6 Via di perforazione

A causa dei requisiti del processo, di solito alcuni pezzi non vengono lavorati nell'area di nesting, come lo spazio tra i pezzi o la distanza dal contorno esterno della piastra. Per ottimizzare l'utilizzo della piastra, può essere efficace ridurre la distanza o utilizzare un bordo condiviso.

In questo blog post sono stati riassunti quattro metodi per ridurre i tempi di taglio laser e migliorare il tasso di utilizzo delle lastre. Questi metodi includono l'utilizzo del taglio a bordi condivisi, l'ottimizzazione del materiale della lastra, la riduzione del movimento di sollevamento della testa di taglio e la selezione del metodo di perforazione appropriato. L'applicazione completa di questi metodi può portare a una maggiore efficienza del lavoro, a una riduzione degli scarti e a migliori risultati economici, come dimostrato dall'esperienza pratica.