Immaginate di produrre ogni giorno migliaia di intricate parti in plastica con precisione e velocità minime. Lo stampaggio a iniezione, una tecnica di produzione trasformativa, lo rende possibile iniettando materiale fuso in stampi per creare qualsiasi cosa, da componenti piccoli e complessi a prodotti grandi e durevoli. Questo articolo esplora le sfumature dello stampaggio a iniezione, offrendo approfondimenti sulle fasi, i vantaggi e i progressi tecnologici. Scoprite come questo metodo modella il nostro mondo moderno e imparate i fattori chiave che ne garantiscono l'efficienza e l'efficacia. Immergetevi per capire come lo stampaggio a iniezione rivoluziona la produzione e soddisfa le diverse esigenze del settore.

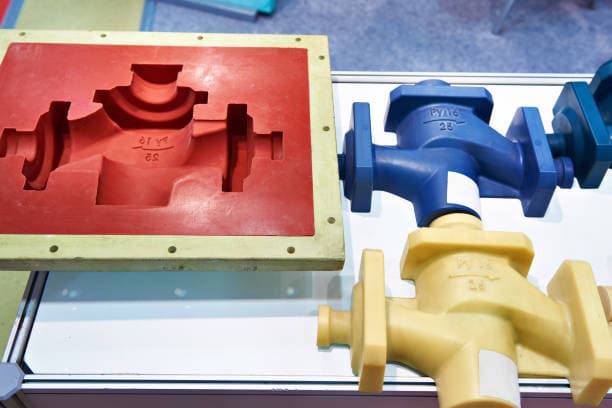

Lo stampaggio a iniezione, noto anche come injection moulding, è un metodo di produzione che prevede l'iniezione di materiale fuso in uno stampo per produrre vari prodotti.

I vantaggi dello stampaggio a iniezione comprendono la velocità di produzione, l'elevata efficienza, l'automazione delle operazioni, la capacità di produrre un'ampia gamma di disegni e colori, nonché forme da semplici a complesse, dimensioni da piccole a grandi, e dimensioni precise dei prodotti. Inoltre, consente un facile aggiornamento dei prodotti e la produzione di forme complesse.

Lo stampaggio a iniezione è un metodo ideale per la produzione di prodotti di forma complessa in grandi quantità ed è ampiamente utilizzato in vari processi di stampaggio.

In questo processo, il materiale plastico viene completamente fuso a una temperatura specifica e poi mescolato da una vite. Il materiale fuso viene quindi iniettato in una cavità dello stampo ad alta pressione e raffreddato fino alla solidificazione, ottenendo un prodotto stampato.

Questo metodo è particolarmente adatto alla produzione di massa di pezzi dalle forme complesse ed è considerato una delle tecniche di produzione più importanti.

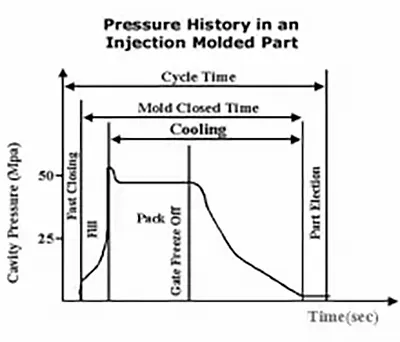

Il processo di stampaggio a iniezione può essere approssimativamente suddiviso in sei fasi: chiusura dello stampo, iniezione di colla, mantenimento della pressione, raffreddamento, apertura dello stampo e rimozione del prodotto. Ripetendo questo processo, i prodotti possono essere fabbricati periodicamente in lotti.

Anche lo stampaggio di plastiche termoindurenti e gomma prevede lo stesso processo, ma la temperatura del cilindro è inferiore a quella delle plastiche termoplastiche e la pressione di iniezione è maggiore.

Lo stampo viene riscaldato e, dopo l'iniezione dei materiali, questi devono essere polimerizzati o vulcanizzati nello stampo prima di rimuovere la pellicola a caldo.

Attualmente, la tendenza della tecnologia di lavorazione è verso soluzioni ad alta tecnologia. Queste tecnologie includono il microstampaggio a iniezione, lo stampaggio a iniezione di compositi ad alto riempimento, lo stampaggio a iniezione assistito dall'acqua, l'uso misto di vari processi speciali di stampaggio a iniezione, lo stampaggio a iniezione di schiuma, la tecnologia degli stampi, la tecnologia di simulazione e altro ancora.

La celluloide, un materiale plastico, fu inventata da Alexander Parks nel 1851. Tuttavia, nel 1868, un uomo di nome Hayat la migliorò in modo da poterla trasformare in forme finite. Nel 1872 Hayat e suo fratello Isaiah registrarono anche il brevetto per la prima macchina a iniezione a stantuffo. Sebbene questa macchina fosse relativamente più semplice di quelle utilizzate nel XX secolo, era comunque innovativa. Funzionando essenzialmente come un enorme ago ipodermico, il cilindro di diffusione iniettava la plastica in uno stampo attraverso un cilindro riscaldato.

La seconda guerra mondiale, iniziata negli anni '40, creò un'enorme domanda di prodotti di massa a basso prezzo. Nel 1946, James Watson Hendry, un inventore americano, costruì la prima macchina per lo stampaggio a iniezione, che permetteva di controllare con maggiore precisione la velocità e la qualità dell'iniezione. La macchina consentiva inoltre di miscelare e iniettare accuratamente il colore o le plastiche riciclate nelle materie prime prima di miscelare e iniettare i materiali.

Nel 1951, gli Stati Uniti hanno sviluppato la prima macchina a iniezione a vite, tuttora in uso. Questo dispositivo non ha richiesto il brevetto. Negli anni '70, Hendry ha sviluppato il primo processo di stampaggio a iniezione assistito da gas, che ha consentito la produzione di prodotti complessi e cavi che potevano essere raffreddati rapidamente. Ciò ha migliorato notevolmente la flessibilità del design, la resistenza e i componenti della produzione finale, riducendo al contempo i tempi di produzione, i costi, il peso e gli scarti.

1. Btemperatura dell'arrel:

Nel processo di stampaggio a iniezione, le temperature da controllare sono tre: temperatura del cilindro, temperatura dell'ugello e temperatura dello stampo.

Le prime due temperature influenzano principalmente la plastificazione e il flusso delle materie plastiche, mentre la terza temperatura influisce principalmente sul raffreddamento e sulla solidificazione delle materie plastiche.

Ogni tipo di plastica ha una temperatura di scorrimento unica. Inoltre, anche per lo stesso tipo di plastica, la temperatura di scorrimento e la temperatura di decomposizione possono differire a causa di variazioni nella fonte o nella marca, che sono causate da differenze nel peso molecolare medio e nella distribuzione del peso molecolare.

Inoltre, anche il processo di plastificazione della plastica nelle varie macchine a iniezione è diverso, con conseguenti variazioni della temperatura richiesta per il cilindro.

2. Temperatura dell'ugello:

La temperatura dell'ugello è in genere impostata leggermente inferiore alla temperatura massima del cilindro per evitare che il materiale fuso coli fuori dall'ugello diritto, un fenomeno noto come "salivazione".

Tuttavia, è fondamentale evitare di impostare una temperatura dell'ugello troppo bassa, in quanto ciò potrebbe causare una solidificazione prematura della massa fusa, con conseguente blocco dell'ugello. Inoltre, l'iniezione di materiale a presa precoce nella cavità dello stampo può influire negativamente sulle prestazioni del prodotto finale.

3. Temperatura di stampaggio:

La temperatura dello stampo gioca un ruolo significativo nel determinare sia le prestazioni interne che la qualità visibile dei prodotti.

La temperatura di stampo appropriata dipende in larga misura da fattori quali la cristallinità della plastica, le dimensioni e la struttura del prodotto, i requisiti prestazionali desiderati e altre condizioni di processo quali la temperatura del fuso, la velocità e la pressione di iniezione e il ciclo di stampaggio.

Il processo di stampaggio a iniezione comporta due tipi di pressione: la pressione di plastificazione e la pressione di iniezione. Queste pressioni hanno un impatto diretto sulla plastificazione della plastica e sulla conseguente qualità dei prodotti finali.

1. Ppressione di lasticizzazione:

(Contropressione) Quando si utilizza una macchina a iniezione a vite, la pressione che il materiale fuso nella parte superiore della vite riceve durante la rotazione e l'arretramento della vite è chiamata pressione di plastificazione o contropressione.

L'entità di questa pressione può essere regolata dalla valvola di troppopieno del sistema idraulico.

Durante l'iniezione, la pressione di plastificazione deve essere regolata in base al design della vite, ai requisiti di qualità del prodotto e ai tipi di plastica utilizzati.

Se queste condizioni e la velocità di rotazione della vite rimangono costanti, l'aumento della pressione di plastificazione rafforzerà l'effetto di taglio, aumentando la temperatura della massa fusa ma riducendo l'efficienza di plastificazione, aumentando il flusso in controcorrente e le perdite e aumentando la potenza motrice.

Tuttavia, l'aumento della pressione di plastificazione può anche portare a una temperatura di fusione uniforme, a una miscela di colori e a uno scarico di gas.

In generale, la pressione di plastificazione deve essere la più bassa possibile, pur garantendo una buona qualità del prodotto.

Il valore specifico varia in base al tipo di plastica utilizzata, ma di solito non supera i 20 kg/cm.2.

2. Pressione di iniezione:

Nella produzione moderna, la pressione di iniezione di quasi tutte le macchine a iniezione si basa sulla pressione applicata alla sommità dello stantuffo o della vite che spinge contro la plastica, convertita dalla pressione del circuito dell'olio.

La funzione della pressione di iniezione nello stampaggio a iniezione è quella di vincere la resistenza al flusso della plastica dal cilindro alla cavità, fornire alla colata un tasso di riempimento e compattare la colata.

La durata necessaria per completare un processo di stampaggio a iniezione viene definita ciclo di stampaggio, noto anche come processo di stampaggio. Il ciclo di stampaggio comprende i seguenti componenti:

Ciclo di stampaggio: Il ciclo di stampaggio ha un'influenza diretta sulla produttività del lavoro e sull'utilizzo delle attrezzature. Pertanto, durante il processo di produzione, è necessario ridurre il più possibile i tempi del ciclo di stampaggio, garantendo al contempo la qualità del prodotto.

All'interno del ciclo completo di stampaggio, il tempo di iniezione e il tempo di raffreddamento sono i fattori più cruciali che influenzano in modo significativo la qualità del prodotto.

Il tempo di riempimento nel processo di iniezione è inversamente proporzionale alla velocità di riempimento e di solito richiede circa 3-5 secondi durante la produzione.

Il tempo di mantenimento della pressione nel processo di iniezione si riferisce al tempo in cui il materiale plastico viene mantenuto sotto pressione nella cavità dello stampo. Rappresenta una parte significativa del tempo di iniezione e dura in genere tra i 20 e i 120 secondi (con parti spesse che possono richiedere 5-10 minuti).

Il tempo di mantenimento della pressione influisce sulla precisione dimensionale del prodotto prima che il materiale al cancello si solidifichi, ma non dopo. Il tempo di mantenimento della pressione ottimale dipende dalle temperature del materiale e dello stampo, nonché dalle dimensioni del canale principale e della porta.

Se le dimensioni e le condizioni di processo del canale principale e della porta sono normali, il valore di pressione con il più piccolo intervallo di fluttuazione del tasso di contrazione del prodotto viene solitamente scelto come standard.

Il tempo di raffreddamento dipende principalmente dallo spessore del prodotto, dalle proprietà termiche e cristalline della plastica e dalla temperatura dello stampo. Il tempo di raffreddamento dura generalmente tra i 30 e i 120 secondi.

Un lungo tempo di raffreddamento non è necessario e può ridurre l'efficienza produttiva e rendere difficile lo sformaggio di prodotti complessi. La sformatura forzata può anche causare stress da sformatura.

Gli altri tempi del ciclo di stampaggio sono legati al grado di continuità e automazione del processo produttivo.

La pressione di iniezione è generata dal sistema idraulico della pressa a iniezione.

La pressione del cilindro idraulico viene trasmessa al materiale plastico fuso attraverso la vite della macchina.

Spinto dalla pressione, il materiale plastico fuso entra nello stampo attraverso l'ugello della pressa a iniezione e passa attraverso il canale verticale (che in alcuni stampi funge anche da canale principale), il canale principale e il canale di derivazione prima di raggiungere la cavità dello stampo attraverso la porta.

Questo processo è noto come processo di stampaggio a iniezione o processo di riempimento.

La pressione è necessaria per vincere la resistenza nel flusso della massa fusa. Viceversa, la pressione esercitata dalla macchina di stampaggio a iniezione deve compensare la resistenza nel processo di flusso per garantire un riempimento regolare.

Durante il processo di stampaggio a iniezione, la pressione all'ugello della pressa a iniezione è la più alta per vincere la resistenza al flusso della massa fusa.

Successivamente, la pressione diminuisce gradualmente lungo la lunghezza del flusso verso l'estremità anteriore della colata.

Se lo scarico interno della cavità dello stampo è adeguato, la pressione finale all'estremità anteriore della colata sarà quella atmosferica.

Esistono vari fattori che possono influire sulla pressione di riempimento della colata, che possono essere classificati a grandi linee in tre gruppi:

Il termine "tempo di iniezione" si riferisce alla durata necessaria alla colata di plastica per riempire la cavità, escludendo i processi ausiliari come l'apertura e la chiusura dello stampo.

Anche se il tempo di iniezione è breve e ha un impatto minimo sul ciclo di stampaggio, la regolazione del tempo di iniezione ha un effetto significativo sul controllo della pressione della porta, del canale e della cavità.

Un tempo di iniezione ragionevole è essenziale per ottenere un riempimento ottimale della colata e ha un grande impatto sul miglioramento della qualità della superficie del prodotto e sulla riduzione delle tolleranze dimensionali.

Il tempo di iniezione è molto più breve del tempo di raffreddamento, di solito circa 1/10 - 1/15 del tempo di raffreddamento. Questo principio può essere utilizzato per prevedere il tempo totale di stampaggio dei componenti in plastica.

Durante l'analisi del flusso dello stampo, il tempo di iniezione indicato nei risultati dell'analisi è solo equivalente al tempo di iniezione impostato nelle condizioni di processo quando la rotazione della vite spinge completamente la massa fusa a riempire la cavità.

Se il pressostato della vite interviene prima che la cavità sia completamente riempita, il risultato dell'analisi sarà superiore all'impostazione delle condizioni di processo.

La temperatura di iniezione è un fattore critico che influisce sulla pressione di iniezione.

Il cilindro di una pressa a iniezione comprende 5-6 sezioni di riscaldamento e ogni materia prima ha una temperatura di lavorazione specifica (informazioni dettagliate sulla temperatura di lavorazione sono disponibili presso il fornitore del materiale).

La temperatura di iniezione deve essere controllata entro un intervallo specifico.

Se la temperatura è troppo bassa, la plastificazione della massa fusa è scarsa, il che influisce sulla qualità dei pezzi stampati e aumenta le difficoltà del processo.

Se la temperatura è troppo alta, le materie prime sono soggette a decomposizione.

Nell'attuale processo di stampaggio a iniezione, la temperatura di iniezione è spesso superiore alla temperatura del cilindro e il valore più alto è legato alla velocità di iniezione e alla temperatura del cilindro. prestazioni del materialefino a 30 ℃.

Questo perché il taglio del materiale fuso genera un notevole calore quando passa attraverso la porta di iniezione.

Esistono due modi per compensare questa differenza nell'analisi del flusso dello stampo. Un metodo consiste nel cercare di misurare la temperatura della colata durante l'iniezione in aria, mentre l'altro consiste nell'includere l'ugello nella modellazione.

Al termine del processo di stampaggio a iniezione, la vite smette di ruotare e si sposta in avanti, e lo stampaggio a iniezione entra nella fase di mantenimento della pressione.

Durante il processo di mantenimento della pressione, l'ugello della pressa a iniezione alimenta continuamente la cavità per riempire il volume lasciato dal ritiro del pezzo.

Se non si mantiene la pressione dopo il riempimento della cavità, il pezzo si restringe di circa 25%, provocando segni di ritiro, in particolare sulle nervature, dovuti all'eccessivo restringimento.

La pressione di mantenimento è in genere pari a circa 85% della pressione massima di riempimento, anche se deve essere determinata in base alle circostanze specifiche.

La contropressione si riferisce alla resistenza incontrata dalla vite quando si inverte e si ritrae per immagazzinare i materiali.

L'uso di una contropressione elevata può aiutare a disperdere i coloranti e a fondere le materie plastiche, ma prolunga anche il tempo di ritrazione della vite, riduce la lunghezza delle fibre di plastica e aumenta la pressione della macchina di stampaggio a iniezione.

Pertanto, la contropressione deve essere mantenuta bassa, di solito non superiore a 20% della pressione di stampaggio a iniezione.

Quando si inietta plastica espansa, la contropressione deve essere superiore alla pressione formata dal gas; in caso contrario, la vite potrebbe essere spinta fuori dalla canna.

Alcune macchine per lo stampaggio a iniezione possono programmare la contropressione per compensare la riduzione della lunghezza della vite durante la fusione, riducendo così il calore e la temperatura in ingresso.

Tuttavia, stimare il risultato di questo cambiamento può essere difficile, rendendo difficile regolare la macchina di conseguenza.

Il processo di stampaggio a iniezione è un processo complesso che coinvolge diversi fattori, come la progettazione dello stampo, la produzione dello stampo, le caratteristiche della materia prima, i metodi di pretrattamento della materia prima, il processo di stampaggio, lo stampaggio a iniezione funzionamento della macchinae le condizioni ambientali di lavorazione. È inoltre strettamente correlato al tempo di raffreddamento del prodotto e al processo di post-lavorazione.

Pertanto, la qualità del prodotto non è determinata esclusivamente dalla precisione di iniezione e di misurazione della macchina di stampaggio a iniezione o solo dalla qualità della progettazione dello stampo e dal livello di precisione della lavorazione dello stampo. Essa è generalmente influenzata e limitata da altri fattori.

Dati i vincoli di questi fattori complessi, i difetti nei prodotti stampati a iniezione sono inevitabili. Pertanto, è fondamentale esplorare il meccanismo interno dei difetti e prevedere le posizioni e i tipi di difetti potenziali nei prodotti. Ciò può guidare la progettazione e il miglioramento degli stampi, riassumere le regole di generazione dei difetti e stabilire condizioni operative di processo più ragionevoli.

Spiegheremo il meccanismo e le soluzioni per i difetti dello stampaggio a iniezione in base a tre fattori principali che influenzano le caratteristiche del materiale plastico, struttura dello stampo, processo di stampaggio a iniezione e attrezzature per lo stampaggio a iniezione nel processo di stampaggio a iniezione.

Classificazione dei difetti più comuni dei prodotti stampati a iniezione

Le materie prime plastiche utilizzate nel processo di stampaggio a iniezione sono varie e anche i tipi e le forme di stampo sono diversi. Inoltre, la familiarità dell'operatore con le specifiche macchine per lo stampaggio a iniezione, le capacità operative e l'esperienza pratica del lavoratore, nonché l'ambiente oggettivo (come la temperatura ambiente, l'umidità e la pulizia dell'aria) possono variare con le stagioni.

Queste condizioni oggettive e soggettive determinano collettivamente il verificarsi di difetti nei prodotti stampati a iniezione.

In generale, sono tre gli aspetti utilizzati per valutare le prestazioni dei prodotti in plastica. Questi sono:

Pertanto, qualsiasi problema in uno di questi tre aspetti potrebbe portare alla produzione e all'espansione di difetti del prodotto.

I difetti più comuni dei prodotti stampati a iniezione possono essere classificati nelle seguenti categorie: