Che cos'è esattamente la corrosione intergranulare nell'acciaio inossidabile e perché è così importante controllarla? Questa insidiosa forma di corrosione attacca lungo i confini dei grani del metallo, portando spesso a guasti catastrofici senza segni di avvertimento visibili. In questo articolo esploreremo i meccanismi alla base della corrosione intergranulare, le condizioni ambientali che la esacerbano e le migliori pratiche per prevenirla. In questo modo si acquisisce una comprensione completa di come salvaguardare le strutture in acciaio inossidabile, garantendone la longevità e l'affidabilità.

Le norme tecniche unificate prevedono in generale che i recipienti in acciaio inossidabile austenitico utilizzati in ambienti che possono causare corrosione intergranulare debbano essere sottoposti a un trattamento in soluzione solida o stabilizzante dopo la saldatura. Questo requisito è ragionevole.

Tuttavia, anche se il progettista include questo requisito nelle specifiche tecniche del disegno, spesso è difficile per il produttore soddisfare gli standard ideali a causa delle difficoltà nel controllare i parametri del processo di trattamento termico e di altre difficoltà impreviste. In realtà, la maggior parte delle apparecchiature in acciaio inossidabile oggi in uso viene utilizzata senza subire il trattamento termico post-saldatura.

Ciò solleva la domanda: qual è il meccanismo della corrosione intergranulare, che è la forma più comune di corrosione negli acciai inossidabili austenitici? Quali sono le condizioni ambientali che possono portare alla corrosione intergranulare? Quali sono i principali metodi per prevenire e controllare la corrosione intergranulare? Sono necessari trattamenti termici per i recipienti in acciaio inossidabile austenitico utilizzati in ambienti che possono causare corrosione intergranulare dopo la saldatura?

Questo articolo esplorerà queste domande facendo riferimento a norme, specifiche e monografie pertinenti e presentando opinioni personali basate sull'esperienza di produzione.

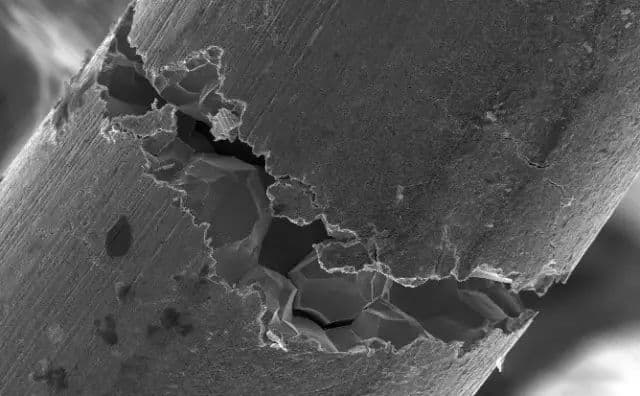

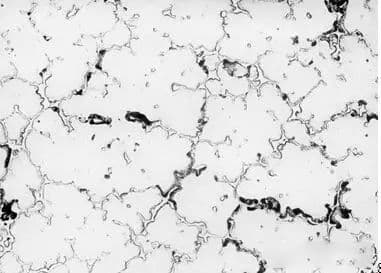

La corrosione intergranulare è un tipo di corrosione localizzata che si verifica lungo i confini dei grani o in prossimità dei confini dei grani di un metallo o di una lega. Questa corrosione è caratterizzata da una corrosione minima all'interno dei grani e da una corrosione significativa lungo i confini dei grani, che indebolisce il legame tra i grani.

Se la corrosione intergranulare è grave, può ridurre la resistenza e la duttilità del metallo, causandone il cedimento sotto carichi normali. Le due principali teorie alla base della corrosione intergranulare sono la teoria del basso contenuto di cromo e la teoria della dissoluzione selettiva delle impurità ai confini dei grani.

La corrosione intergranulare degli acciai inossidabili austenitici comunemente utilizzati in ambienti ossidanti o debolmente ossidanti è solitamente causata da un riscaldamento improprio durante la lavorazione o l'uso. Per riscaldamento improprio si intende il riscaldamento o il raffreddamento lento dell'acciaio nell'intervallo di temperatura di 450-850°C, che lo rende vulnerabile alla corrosione intergranulare. Questo intervallo di temperatura è quindi considerato pericoloso per l'acciaio inossidabile austenitico.

L'acciaio inossidabile austenitico viene sottoposto a un trattamento di solubilizzazione prima di lasciare lo stabilimento. Il trattamento in soluzione consiste nel riscaldare l'acciaio a 1050-1150°C e nel raffreddarlo rapidamente per creare una soluzione solida omogenea. L'acciaio austenitico contiene una piccola quantità di carbonio e la sua solubilità solida diminuisce al diminuire della temperatura. Ad esempio, la solubilità solida del carbonio nello 0Cr18Ni9Ti è di circa 0,2% a 1100°C e di circa 0,02% a 500-700°C.

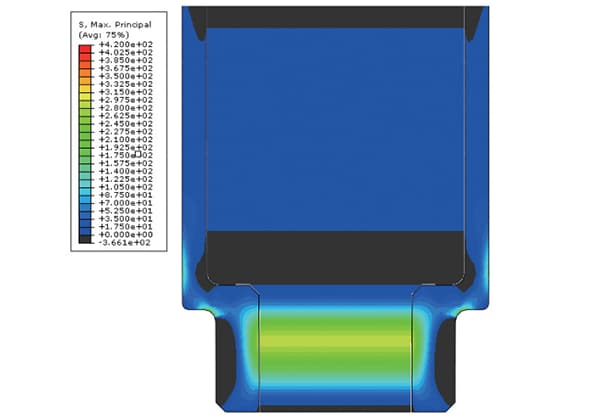

Il carbonio nell'acciaio trattato in soluzione è quindi supersaturo. Quando l'acciaio viene riscaldato o raffreddato a 450-850°C, il carbonio può precipitare dalla austenite e si distribuiscono lungo i bordi dei grani sotto forma di (Fe, Cr) 23C6. Il contenuto di cromo di (Fe, Cr) 23C6 è molto più alto di quello della matrice austenitica e la sua precipitazione consuma una grande quantità di cromo in prossimità dei bordi dei grani, che non può essere reintegrata tempestivamente attraverso la diffusione. La lenta diffusione del cromo fa sì che il contenuto di cromo in prossimità dei bordi dei grani scenda al di sotto del limite di 12% Cr richiesto per la passivazione, creando una regione povera di cromo e danneggiando lo stato passivo.

Il grano stesso, tuttavia, mantiene uno stato passivo con un potenziale elevato. Il grano e il confine del grano formano una microbatteria galvanica, con un grande catodo e un piccolo anodo, che porta alla corrosione nella regione del confine del grano.

Nella pratica produttiva, abbiamo osservato che l'acciaio inossidabile austenitico può subire corrosione intergranulare anche in mezzi fortemente ossidanti (come l'acido nitrico concentrato), ma la natura della corrosione è diversa da quella in mezzi ossidanti o debolmente ossidanti. La corrosione intergranulare in mezzi fortemente ossidanti si verifica solitamente negli acciai trattati con soluzioni solide, ma non in quelli sensibilizzati.

Se le impurità, come il fosforo o il silicio, raggiungono rispettivamente 100ppm o 1000-2000ppm nella soluzione solida, si segregano lungo i confini dei grani. Queste impurità si dissolveranno sotto l'azione di forti mezzi ossidanti, causando la corrosione intergranulare.

Quando l'acciaio è sensibilizzato, la formazione di (MP) 23C6 con il fosforo o la prima segregazione del carbonio eliminano o riducono la segregazione delle impurità ai confini dei grani, eliminando o indebolendo la sensibilità dell'acciaio alla corrosione intergranulare.

Queste due teorie sul meccanismo della corrosione intergranulare si applicano allo stato strutturale di una particolare lega e di un particolare mezzo e non si escludono a vicenda, ma sono piuttosto complementari. Nella pratica produttiva, la maggior parte dei casi di corrosione intergranulare si verifica in mezzi debolmente ossidanti o ossidanti e può quindi essere spiegata dalla teoria del basso tenore di cromo.

Esistono due tipi principali di mezzi che causano la corrosione intergranulare dell'acciaio inossidabile austenitico. Il primo tipo è costituito da mezzi ossidanti o debolmente ossidanti, mentre il secondo tipo è costituito da mezzi fortemente ossidanti, come l'acido nitrico concentrato. Il primo tipo di mezzi è più comune.

Ecco un elenco di ambienti medi comuni che causano la corrosione intergranulare nell'acciaio inossidabile austenitico:

La "Corrosion Data Chart" preparata da G A. Nelson elenca i comuni mezzi che causano la corrosione intergranulare negli acciai inossidabili austenitici:

Quando si utilizza l'acciaio inossidabile austenitico in un ambiente che può causare corrosione intergranulare, la prova di tendenza alla corrosione intergranulare deve essere condotta secondo i metodi di prova per la corrosione intergranulare dell'acciaio inossidabile da GB4334.1 a GB4334. I requisiti di selezione e qualificazione dei metodi di prova della tendenza alla corrosione intergranulare dell'acciaio inossidabile austenitico devono soddisfare i seguenti criteri:

(1) Gli acciai inossidabili austenitici e gli acciai inossidabili speciali per acido nitrico concentrato utilizzati nell'acido nitrico con una temperatura pari o superiore a 60°C e una concentrazione pari o superiore a 5% devono essere testati secondo il metodo di prova GB4334.3 per la corrosione dell'acciaio inossidabile da acido nitrico 65%. La velocità media di corrosione su cinque cicli o tre cicli non deve superare 0,6g/m2h (o equivalente a 0,6 mm/a). Il campione può essere in uso o sensibilizzato.

(2) Acciaio inossidabile austenitico al nichel-cromo (come 0Cr18Ni10Ti, 0Cr18Ni9, 00Cr19Ni10 e acciai simili): Requisiti generali: secondo il metodo di prova di corrosione al solfato di rame dell'acido solforico GB4334.5 per gli acciai inossidabili, non devono essere presenti cricche da corrosione intergranulare sulla superficie del campione dopo la prova di piegatura. Requisiti più elevati: la velocità media di corrosione non deve superare 1,1g/m2h secondo il metodo di prova della corrosione dell'acciaio inossidabile con solfato ferrico all'acido solforico GB4334.2.

(3) Acciaio inossidabile austenitico contenente molibdeno (come 0Cr18Ni12Mo2Ti, 00Cr17Ni14Mo2 e acciai simili): Requisiti generali: secondo il metodo di prova di corrosione al solfato di rame dell'acido solforico GB4334.5 per gli acciai inossidabili, non devono essere presenti cricche da corrosione intergranulare sulla superficie del campione dopo la prova di piegatura. Requisiti più elevati: il rapporto di corrosione non deve superare 1,5 secondo il metodo di prova della corrosione con acido nitrico e acido fluoridrico GB4334.4 per l'acciaio inossidabile. La velocità media di corrosione non deve superare 1,1g/m2h secondo il metodo di prova della corrosione dell'acciaio inossidabile con solfato ferrico all'acido solforico GB4334.2.

(4) Se il prodotto ha requisiti speciali, possono essere eseguite prove di corrosione intergranulare diverse da quelle specificate sopra e devono essere specificati i corrispondenti requisiti di qualificazione.

In base al meccanismo di corrosione, si possono adottare le seguenti misure per prevenire e controllare la corrosione intergranulare negli acciai inossidabili austenitici:

(1) L'utilizzo di acciaio inossidabile a bassissimo tenore di carbonio può contribuire a ridurre i costi di produzione. contenuto di carbonio al di sotto di 0,03%.

Ad esempio, 00Cr17Ni14Mo2 può essere scelto per prevenire la formazione di (Fe, Cr) 23C6 nell'acciaio e la formazione di una zona povera di cromo, evitando così la corrosione intergranulare.

In genere, per i componenti a bassa resistenza, bassa sollecitazione e buona plasticità, lo 0Cr18Ni9 può essere scelto per la sua economicità.

(2) Per acciaio inossidabile stabilizzato si intende l'acciaio inossidabile che contiene titanio e niobio.

Durante la produzione dell'acciaio, viene aggiunta una quantità specifica di titanio e niobio; questi elementi hanno una forte affinità con il carbonio, formando tic o NBC all'interno dell'acciaio.

Inoltre, la solubilità solida di tic o NBC è molto inferiore a quella di (Fe, Cr) 23C6 ed è quasi insolubile in austenite alla temperatura della soluzione solida.

In questo modo, anche se (Fe, Cr) 23C6 non precipita sul bordo del grano quando si raggiunge la temperatura di sensibilizzazione, la probabilità di corrosione intergranulare negli acciai inossidabili austenitici è notevolmente ridotta.

Ad esempio, acciai come l'1Cr18Ni9Ti e l'1Cr18Ni9Nb possono funzionare in un intervallo di temperatura di 500-700°C senza subire corrosione intergranulare.

(3) Quando si salda l'acciaio inossidabile austenitico con un arco elettrico, la temperatura del bagno d'arco può raggiungere i 1300°C e la temperatura su entrambi i lati della saldatura diminuisce con l'aumentare della distanza, creando una zona di temperatura di sensibilizzazione.

È ideale riscaldare e raffreddare l'acciaio inossidabile austenitico il più lentamente possibile entro l'intervallo di temperatura di sensibilizzazione.

In caso di tendenza alla corrosione intergranulare, l'acciaio inossidabile instabile deve essere riscaldato a 1000-1120°C per 1-2 minuti per millimetro e poi temprato.

Per l'acciaio inox stabilizzato, si consiglia di riscaldare a 950-1050°C.

Dopo il trattamento in soluzione, è importante evitare che l'acciaio venga riscaldato alla temperatura di sensibilizzazione, in quanto ciò potrebbe far precipitare nuovamente il carburo di cromo lungo il bordo del grano.

(4) La scelta del metodo di saldatura corretto è importante per ridurre la sensibilità di giunti saldati alla corrosione intergranulare. Se il funzionamento rimane invariato o la materiale di saldatura è troppo spesso, un tempo di saldatura più lungo aumenta le possibilità di rimanere all'interno della zona di temperatura sensibilizzata.

Per ridurre al minimo la sensibilità dei giunti saldati, è necessario ridurre al minimo l'immissione di energia di linea durante la saldatura.

In generale, saldatura ad arco di argon ha un'energia di linea inferiore rispetto alla saldatura ad arco elettrico, il che la rende una scelta migliore per la saldatura e la riparazione.

Per le parti da saldare, si consiglia di utilizzare acciaio inossidabile a bassissimo tenore di carbonio o acciaio inossidabile con elementi stabilizzanti come titanio e niobio. Inoltre, si consiglia di utilizzare bacchette di saldatura a bassissimo tenore di carbonio o contenenti niobio.

Quando si utilizza l'argon saldatura ad arcoPer evitare il surriscaldamento del giunto di saldatura, l'operazione deve essere rapida e il metallo di base su entrambi i lati della saldatura deve essere raffreddato rapidamente dopo la saldatura per ridurre al minimo il tempo trascorso nell'intervallo di temperatura di sensibilizzazione.

Il trattamento termico post-saldatura non è sempre una priorità nell'area di saldatura.

In genere, il trattamento con soluzione solida viene effettuato a una temperatura compresa tra 1100 e 1150°C per un certo periodo di tempo e poi raffreddato. Il raffreddamento nell'intervallo 925-540°C deve essere completato entro tre minuti, seguito da un rapido raffreddamento a una temperatura inferiore a 425°C.

Per il trattamento stabilizzato, il pezzo deve essere raffreddato ad aria dopo essere stato tenuto ad una temperatura di 850-880°C per diverse ore.

L'efficacia del trattamento termico post-saldatura dipende in larga misura da parametri di processo chiave quali la temperatura del forno, la velocità di aumento della temperatura, la differenza di temperatura tra le varie parti del pezzo durante l'aumento della temperatura, l'atmosfera del forno, il tempo di mantenimento, la differenza di temperatura tra le varie parti durante la conservazione del calore, la velocità di raffreddamento e la temperatura del forno.

Per i recipienti in acciaio inossidabile austenitico che possono causare corrosione intergranulare, è possibile eseguire un trattamento in soluzione o un trattamento stabilizzato di parti generali. Tuttavia, il trattamento termico post-saldatura dell'intero recipiente (di solito uno scambiatore di calore) presenta molte difficoltà.

Questo tipo di trattamento non è un trattamento termico locale post-saldatura, ma piuttosto un trattamento termico post-saldatura dell'intero pezzo o recipiente saldato.

A causa della struttura e della forma complessa della maggior parte dei recipienti chimici, come lo scambiatore di calore a fascio tubiero comunemente utilizzato, il controllo dei parametri chiave del processo per la soluzione solida post-saldata o il trattamento stabilizzato dell'intero scambiatore di calore a fascio tubiero è quasi impossibile, per non parlare della garanzia della qualità del trattamento termico post-saldato.

In molti casi, questo trattamento può rivelarsi addirittura controproducente, non solo non migliorando la struttura della saldatura, ma anche deteriorando inutilmente la struttura del metallo di base.

Pertanto, oltre 90% dei recipienti chimici in acciaio inossidabile austenitico utilizzati in ambienti soggetti a corrosione intergranulare sono ancora utilizzati allo stato post-saldato piuttosto che sottoposti a trattamento termico post-saldato.

L'acciaio inossidabile austenitico al nichel-cromo è il materiale resistente alla corrosione più utilizzato e la corrosione intergranulare è la forma più comune di guasto nei recipienti in acciaio inossidabile austenitico al nichel-cromo.

La corrosione intergranulare indebolisce notevolmente il legame tra i grani e, nei casi più gravi, può eliminare completamente la resistenza meccanica. La superficie dell'acciaio inossidabile che ha subito questo tipo di corrosione rimane lucida, ma può essere facilmente frantumata in particelle fini con una leggera battitura.

La corrosione intergranulare è difficile da rilevare e può causare danni improvvisi alle apparecchiature.

I recipienti in acciaio inossidabile austenitico al nichel-cromo sono tipicamente formati mediante saldatura e i due lati del giunto saldato sono aree sensibili alla corrosione intergranulare, più suscettibili ai danni da corrosione rispetto al metallo di base.

Il trattamento termico post-saldatura può migliorare la resistenza alla corrosione intergranulare nella zona di saldatura allo stesso livello del metallo di base. Questo è l'obiettivo finale del trattamento termico post-saldatura.

Tuttavia, nella pratica, ci sono molti fattori da considerare, come la complessa struttura complessiva e la forma della saldatura, che rendono difficile garantire i parametri di processo del trattamento termico post-saldatura.

Di conseguenza, la maggior parte degli acciai inossidabili austenitici al nichel-cromo in servizio viene utilizzata dopo la saldatura.

Non si può generalizzare se la zona di saldatura di un recipiente in acciaio inossidabile austenitico al nichel-cromo utilizzato per la resistenza alla corrosione intergranulare sia sottoposta a un trattamento in soluzione solida o a un trattamento stabilizzato. La forma strutturale del recipiente deve essere analizzata per determinare se il trattamento termico può essere eseguito in modo efficace. Altrimenti, anche se il trattamento termico post-saldatura è necessario, potrebbe avere effetti negativi, non solo non raggiungendo il risultato desiderato, ma anche influenzando la struttura del metallo di base.

Per migliorare la resistenza alla corrosione intergranulare dei recipienti in acciaio inossidabile austenitico al nichel-cromo, è necessario selezionare l'acciaio inossidabile a bassissimo tenore di carbonio e l'acciaio inossidabile stabilizzato in base all'ambiente e al meccanismo di corrosione specifici, scegliere il metodo di saldatura corretto durante la saldatura e combinare correttamente le misure di prevenzione e controllo precedentemente menzionate per ottenere buoni risultati.

Non è sufficiente affidarsi alla soluzione solida o al trattamento di stabilizzazione dopo la saldatura.