Vi siete mai chiesti come facciamo a ottenere finiture così impeccabili e speculari sulle superfici di metallo e vetro? Questo articolo svela l'affascinante mondo della lappatura, un processo di lavorazione di precisione che garantisce una levigatezza e un'accuratezza della superficie senza pari. Scoprirete le sue caratteristiche uniche, i materiali che può trattare e i principi alla base dei suoi incredibili risultati. Preparatevi a scoprire i segreti per raggiungere la perfezione nelle lavorazioni meccaniche!

La lappatura presenta le seguenti caratteristiche:

(1) Il pezzo in lavorazione rugosità della superficie può raggiungere Ra = 0,006 - 0,1 μm e si possono ottenere microtagli con Ra = 0,1 μm.

(2) Può dare luogo a un accoppiamento molto preciso tra le superfici di accoppiamento.

(3) La lappatura viene eseguita a bassa velocità e a bassa pressione, generando un calore minimo.

La superficie del pezzo non presenta uno strato metamorfico, con conseguente miglioramento della qualità.

(4) Il dispositivo di rettifica e la macchina hanno una struttura relativamente semplice, che li rende adatti sia alla produzione manuale di singoli pezzi che alla produzione meccanica di lotti.

L'accuratezza della rettifica manuale dipende dalla precisione dell'utensile di lappatura e dalle capacità operative dell'operatore, mentre l'accuratezza della rettifica meccanica dipende anche dalla precisione dell'utensile di lappatura, dalla traiettoria corretta e dai metodi operativi adeguati.

(5) Durante il processo di rettifica, le particelle abrasive dure possono facilmente penetrare nella superficie morbida del pezzo, compromettendone la durata e le proprietà ottiche.

(6) L'efficienza della lappatura è bassa.

Il materiale dell'utensile di lappatura è tipicamente morbido e soggetto a usura, quindi deve essere sottoposto a regolare manutenzione per garantirne la precisione.

La macinazione può trattare una varietà di materiali metallicitra cui acciaio (compreso l'acciaio bonificato), ghisa, rame e carburo cementato, oltre a materiali non metallici come ceramica, gemme, semiconduttori, vetro e plastica.

La forma della superficie del pezzo comprende superfici cilindriche interne ed esterne, superfici coniche, piani, superfici convesse e concave, superfici sferiche interne ed esterne, filettature di viti, ingranaggi e altro ancora.

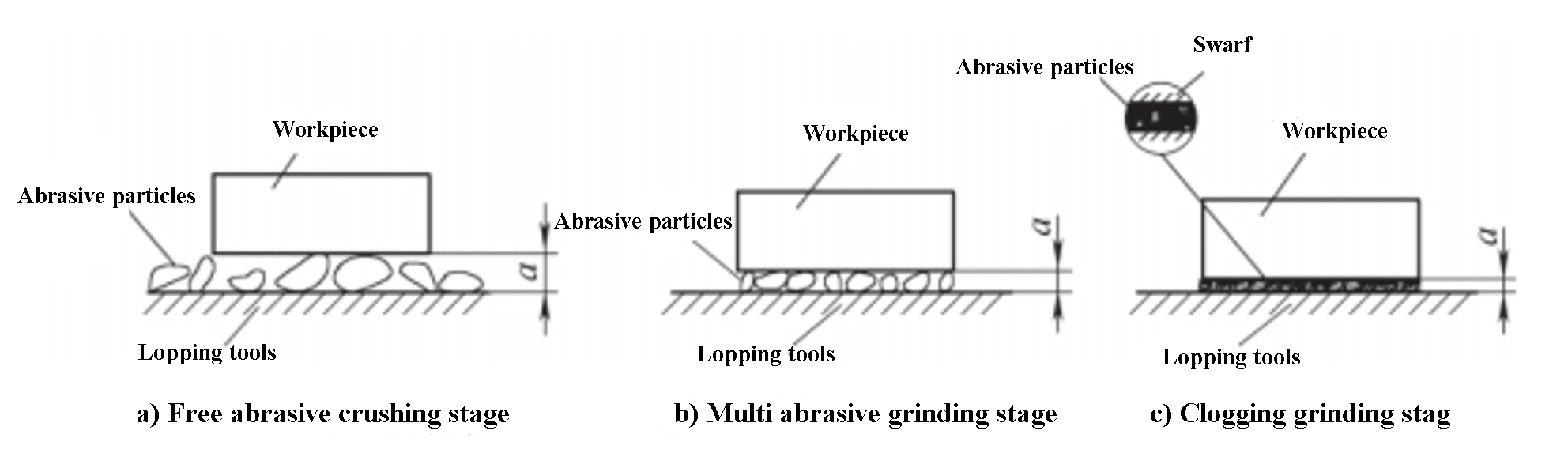

Nella lappatura, la quantità appropriata di abrasivo viene posta tra l'utensile di lappatura e la superficie del pezzo.

La combinazione di movimento alternativo e rotazione o di rotazione e movimento planetario viene quindi eseguita sotto una pressione specifica.

Le particelle dell'abrasivo vengono fatte scorrere o rotolare tra l'utensile di lappatura e la superficie del pezzo, dando luogo a microtagli.

A causa della natura fine delle particelle abrasive, è possibile tagliare solo uno strato molto sottile di materiale.

Ciò si traduce in una traccia di movimento netto molto ridotta sulla superficie del pezzo, che consente di ottenere una qualità superficiale e una precisione di lavorazione eccezionali.

Gli abrasivi possono essere suddivisi in lappatura a umido (lappatura per levigatura, come mostrato nella Figura 1), lappatura a secco (lappatura per levigatura) e lappatura a semi-secco (lappatura in pasta) in base alle condizioni di utilizzo.

Fig. 1 Processo di lappatura a umido

La lappatura si basa su una buona prelavorazione eseguendo microtagli con una rugosità superficiale di Ra = 0,01-0,1 μm e microalimentazione.

Questo livello di precisione e di qualità superficiale è difficile da ottenere con altri metodi di lavorazione e può essere diverse volte superiore ai risultati ottenuti con metodi alternativi.

La precisione può raggiungere 0,025 μm e la rugosità superficiale può raggiungere Ra = 0,006 μm.

Mentre altri metodi di lavorazione possono seguire un approccio di "lavorazione di copia", la lappatura è una "lavorazione di creazione".

Durante questo processo, sia la precisione dell'utensile di lappatura che quella del pezzo vengono migliorate, superando la precisione originale dell'utensile di lappatura.

L'abrasivo è composto da particelle abrasive, fluido di macinazione e un riempitivo ausiliario.

In base al metodo di rettifica e al materiale del pezzo, è possibile preparare abrasivi liquidi, paste abrasive e abrasivi solidi.

Le particelle abrasive sono il componente essenziale dell'abrasivo e le loro prestazioni e la loro corretta selezione hanno un impatto significativo sull'efficienza e sulla qualità della macinazione.

1) Abrasivi

Gli abrasivi comunemente utilizzati sono corindone, carburo di silicio, carburo di boro, diamante e nitruro di boro cubico.

Per ridurre ulteriormente la rugosità superficiale del pezzo si possono utilizzare anche abrasivi morbidi, come l'ossido di ferro, l'ossido di cromo e l'ossido di cerio.

L'abrasivo al corindone è utilizzato per la rettifica di parti in acciaio in generale, mentre gli abrasivi al carburo di silicio o al carburo di boro sono utilizzati per la rettifica di materiali duri e fragili come la ghisa, le leghe dure, le gemme e le ceramiche.

L'abrasivo diamantato è adatto per la rettifica di carburo cementato, ceramica, pietre preziose e vetro ottico, mentre l'abrasivo al nitruro di boro cubico dovrebbe essere utilizzato per la rettifica di acciaio ad alta velocità e acciaio per stampi.

La scelta della dimensione dell'abrasivo e l'efficienza di rettifica sono direttamente collegate alla rugosità superficiale del pezzo.

Una dimensione grossolana delle particelle determina un'elevata efficienza ma un alto valore di rugosità superficiale (Ra), mentre una dimensione più piccola delle particelle determina un'efficienza inferiore ma un valore di rugosità superficiale più basso.

La dimensione dei grani varia da W0,5 a W40 e la rugosità superficiale può variare da 0,006 a 0,4 μm.

2) Fluido di lappatura

Il fluido di lappatura ha la funzione di raffreddamento e lubrificazione durante il processo e aiuta a distribuire uniformemente le particelle abrasive sulla superficie dell'utensile di lappatura.

Per la sgrossatura si utilizza l'olio di sistema N15 a perdita totale, mentre per la finitura si utilizza una miscela di una parte di olio di sistema N15 a perdita totale, tre parti di cherosene, una piccola quantità di olio per turbine o per mandrini e olio minerale leggero o per trasformatori.

Per la rettifica della ghisa si usa il cherosene, mentre per la rettifica del rame si usa olio animale e una piccola quantità di olio per mandrini o olio vegetale. L'olio vegetale, l'olio di turbina o l'emulsione sono utilizzati per la rettifica dell'acciaio bonificato e dell'acciaio inossidabile.

Olio d'oliva, rotondità L'olio o l'acqua distillata vengono utilizzati per la macinazione dei diamanti, la benzina per la macinazione del carburo cementato, l'alcol per la macinazione dell'oro, dell'argento e del platino e l'acqua per la macinazione del vetro e del cristallo.

3) Riempitivi ausiliari

Nel processo di lappatura, le cariche ausiliarie hanno lo scopo di assorbire e migliorare l'efficienza della lavorazione.

I riempitivi ausiliari comunemente utilizzati sono composti da acido stearico o acido oleico, acidi grassi e glicerina industriale come componenti principali in proporzioni variabili.

4) Preparazione dell'abrasivo

Nella lappatura a umido, gli abrasivi liquidi sono composti da cherosene, grasso misto e polvere abrasiva con una concentrazione (frazione di massa) compresa tra 30% e 40%. La concentrazione diminuisce se la polvere è fine e viene fornita automaticamente dalla macchina.

Nella lappatura a secco, si utilizza una miscela di 15 g di polvere abrasiva, 8 g di grasso misto, 200 ml di benzina avio e 35 g di cherosene dopo un ammollo di una settimana. La pasta abrasiva contiene da 20% a 50% di polvere abrasiva, da 25% a 30% di acido oleico, da 18% a 30% di grasso misto e, in alcuni casi, circa 15% di vaselina per polveri molto fini.

L'abrasivo solido, o sapone abrasivo, viene utilizzato per migliorare la brillantezza della superficie del pezzo. La sua composizione comprende 57% di ossido di cromo, 21,5% di paraffina, 21,5% di cera d'api, 11% di grasso misto ad acido stearico e 7% di cherosene.

1) Funzioni degli utensili di lappatura

L'utensile di lappatura funge da stampo per la lappatura, conferendo al pezzo in lavorazione una certa precisione geometrica. È responsabile del trasporto degli abrasivi per il rivestimento e l'incorporazione. Durante il suo movimento relativo con il pezzo, il pezzo viene lavorato per ottenere la precisione di lavorazione e la qualità superficiale desiderate.

L'utensile di lappatura deve avere scanalature per trattenere gli abrasivi e impedire l'accumulo di abrasivi in eccesso. Deve inoltre avere una precisione geometrica adeguata, una rigidità sufficiente, un materiale compatto e privo di impurità e una durezza uniforme.

2) Materiali degli utensili di lappatura

La ghisa è adatta per la smerigliatura di diversi materiali; l'acciaio dolce è adatto per la smerigliatura di filettature di piccolo diametro e di piccoli fori; l'ottone e il rame rosso sono adatti per la smerigliatura grezza e per la smerigliatura di gemme; il legno duro è adatto per la smerigliatura del rame e dei metalli teneri; lo stagno e il piombo sono adatti per migliorare la qualità della superficie dei pezzi in lavorazione, poiché sono troppo teneri per alterare la forma dei pezzi.

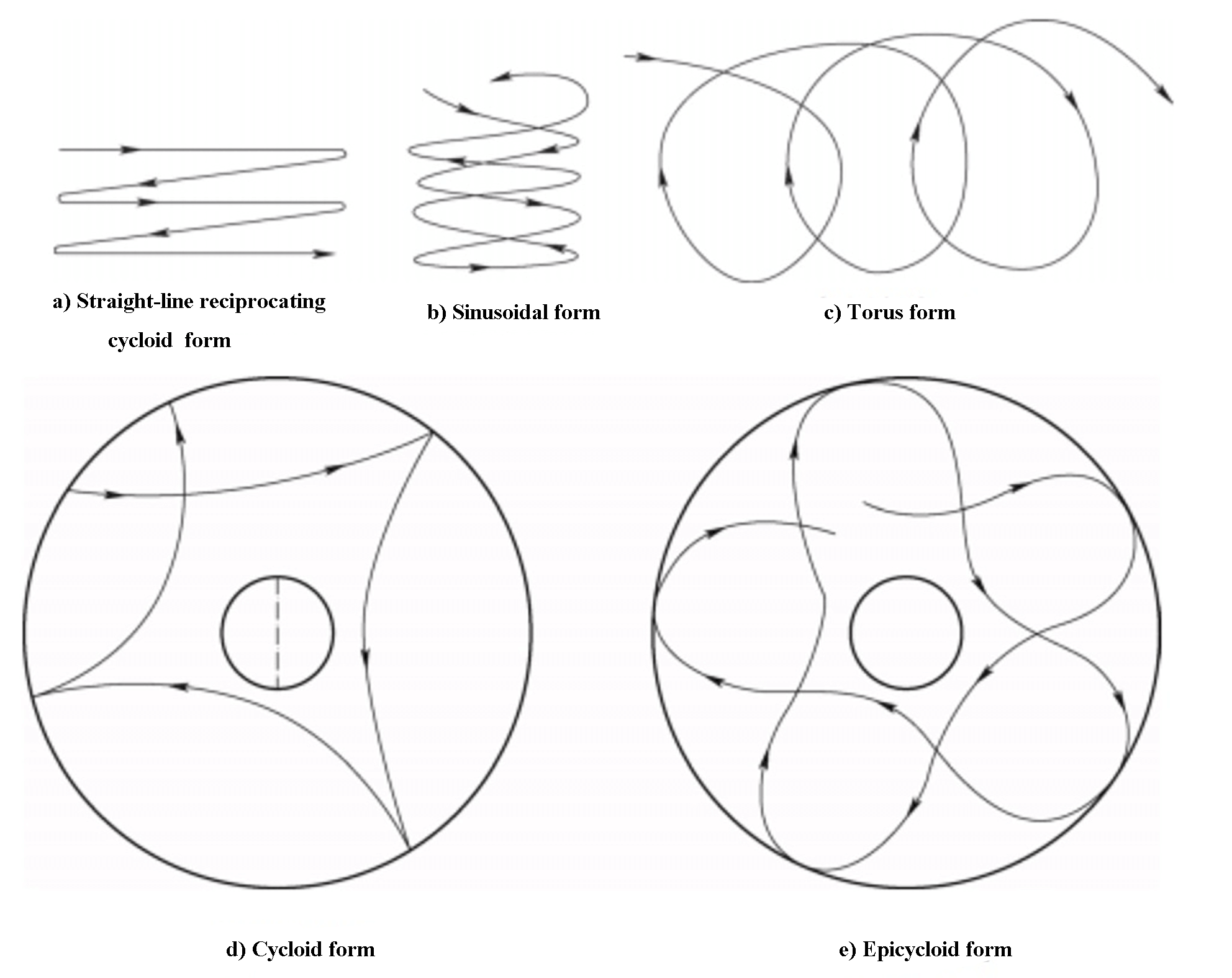

1) La traiettoria di lappatura è illustrato nella Fig. 2 e presenta diverse forme, come la cicloide rettilinea e reciproca.

Fig. 2 La traiettoria di lappatura

2) Pressione di lappatura

Nella lappatura a umido, la pressione varia da 10 a 25 MPa, mentre nella lappatura a secco la pressione varia da 1 a 15 MPa. Per la lappatura fine, il valore della pressione è inferiore.

3) Velocità di lappatura

L'efficienza della lappatura è direttamente proporzionale alla velocità di lappatura. La velocità di lappatura a umido è compresa tra 20 e 100 m/min, mentre quella a secco è compresa tra 10 e 20 m/min. Se la precisione del pezzo da lavorare è elevata e il materiale del pezzo è morbido, si dovrebbe adottare un valore inferiore.

4) Franchigia di lappatura

Il foro interno è di 0,01-0,03 mm (tolleranza di diametro), il cerchio esterno è di 0,005-0,01 mm e il piano è di 0,005-0,01 mm.

5) Problemi che richiedono attenzione

Gli abrasivi devono essere conservati correttamente per evitare la contaminazione da parte della polvere; quando si passa ad abrasivi con una granulometria diversa, gli abrasivi esistenti sul pezzo e sull'utensile di lappatura devono essere puliti con cherosene per evitare graffi sulla superficie del pezzo; l'ambiente di lappatura deve essere privo di polvere.

La lappatura è una tecnologia di lavorazione di precisione e ultraprecisione che consente di ottenere valori di rugosità superficiale molto bassi. Con l'avanzare della tecnologia, le richieste di qualità del prodotto sono in aumento. Nella finitura locale, la lappatura presenta vantaggi ineguagliabili rispetto ad altri metodi di taglio, che la rendono importante nella lavorazione di pezzi con elevata precisione e qualità superficiale.