Vi siete mai chiesti cosa fa funzionare una macchina per il taglio laser? In questo post del blog, ci addentreremo nei meccanismi interni di queste macchine ad alta precisione che hanno rivoluzionato il settore della lavorazione dei metalli. Il nostro esperto ingegnere meccanico analizzerà i componenti chiave, dal potente laser in fibra all'intricato sistema di raffreddamento, e spiegherà come lavorano insieme per offrire prestazioni di taglio senza precedenti. Preparatevi ad apprezzare la tecnologia che sta dietro a queste meraviglie dell'ingegneria moderna!

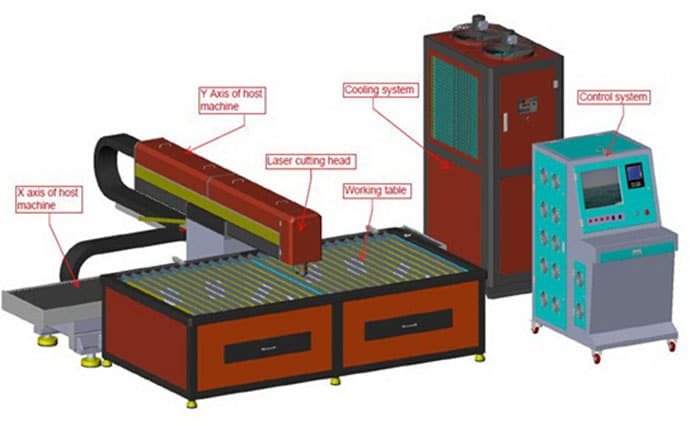

Le macchine per il taglio laser sono sistemi complessi composti da diversi componenti chiave, ognuno dei quali svolge un ruolo critico nel garantire il funzionamento, la precisione e l'efficienza della macchina. La comprensione di questi componenti è essenziale per la scelta, il funzionamento e la manutenzione efficace di una macchina di taglio laser. Ecco i componenti principali:

La sorgente laser in fibra è il componente principale di una macchina da taglio laser, responsabile della generazione del fascio laser attraverso l'emissione di diodi e l'amplificazione della fibra. Questa tecnologia offre un'elevata efficienza di conversione, una maggiore durata e minori costi di manutenzione. IPG Photonics, ad esempio, è nota per i suoi laser in fibra ad alta potenza, ampiamente utilizzati nelle applicazioni industriali grazie alla loro affidabilità e alle loro prestazioni.

La testa di taglio laser focalizza e dirige il raggio laser sul materiale. È composta da un ugello, una lente di messa a fuoco e un sistema di tracciamento della messa a fuoco. La testa si muove lungo un percorso di taglio predefinito e regola la sua altezza in base allo spessore del materiale e al metodo di taglio. RayTools e Precitec sono importanti produttori di teste di taglio laser di alta qualità. Ad esempio, la serie BM109 di RayTools è nota per le sue precise capacità di messa a fuoco, che migliorano notevolmente l'accuratezza del taglio.

Il sistema CNC (Computer Numerical Control) è il cervello della macchina da taglio laser. Controlla il movimento degli assi X, Y e Z e la potenza di uscita del laser. Il sistema CNC interpreta i progetti CAD e li converte in precise istruzioni di taglio, garantendo un'elevata precisione e ripetibilità. I moderni sistemi CNC, come quelli di Siemens, offrono funzioni avanzate come il monitoraggio in tempo reale e il controllo adattivo, che migliorano l'efficienza e la precisione del taglio.

I motori sono fondamentali per il sistema di movimento della macchina di taglio laser. Ne esistono due tipi principali:

La macchina utensile comprende il basamento, la trave, il piano di lavoro e il sistema dell'asse Z, tutti elementi fondamentali per la stabilità e la precisione della macchina. Le diverse configurazioni, come quelle a portale, a sbalzo e a trave, sono adatte a varie applicazioni industriali. Ad esempio, una macchina utensile di tipo gantry fornisce un supporto robusto per il taglio ad alta velocità, garantendo vibrazioni minime ed elevata precisione.

Un sistema di raffreddamento, in genere un refrigeratore d'acqua, è essenziale per raffreddare la sorgente laser, la testa del laser e altri componenti. Un raffreddamento efficace garantisce prestazioni stabili e previene il surriscaldamento, che può danneggiare la macchina. Ad esempio, un refrigeratore d'acqua S&A CW-6200 è in grado di regolare efficacemente la temperatura di una sorgente laser ad alta potenza, mantenendo prestazioni ottimali anche durante un funzionamento prolungato.

Il sistema di alimentazione dell'aria, che comprende un compressore d'aria, un dispositivo di filtraggio e un essiccatore, fornisce aria pulita e secca al generatore laser e al percorso ottico. Il mantenimento del percorso ottico e degli specchi con aria pulita è fondamentale per ottenere prestazioni ottimali. Un compressore d'aria Atlas Copco, combinato con un essiccatore d'aria ad alta efficienza, assicura che l'aria compressa sia priva di contaminanti e umidità, proteggendo i componenti sensibili.

Le lenti laser, comprese quelle a specchio intero, a mezzo specchio e di messa a fuoco, sono parte integrante del sistema ottico. La qualità di queste lenti influisce direttamente sulla potenza di uscita del laser e sulle prestazioni complessive della macchina. Per esempio, II-VI Incorporated produce lenti di messa a fuoco ZnSe di alta qualità che offrono un'eccellente trasmissione e durata, migliorando la qualità del taglio e prolungando la durata della lente.

Il sistema di alimentazione collega i laser, le macchine utensili CNC e gli altri sistemi di alimentazione, garantendo un funzionamento stabile e prevenendo le interferenze esterne della rete elettrica. Un'alimentazione stabile è fondamentale per mantenere una produzione laser costante e per evitare fluttuazioni che potrebbero influire sulla qualità del taglio.

Il compressore d'aria fornisce e immagazzina l'aria compressa, mentre gli essiccatori e i filtri raffreddati ad aria assicurano che l'aria sia pulita e asciutta. Questa pulizia è necessaria per il corretto funzionamento del percorso ottico e degli specchi. Ad esempio, un compressore d'aria Kaeser, abbinato a un essiccatore d'aria, fornisce una fonte affidabile di aria pulita e secca, essenziale per un taglio laser di alta qualità.

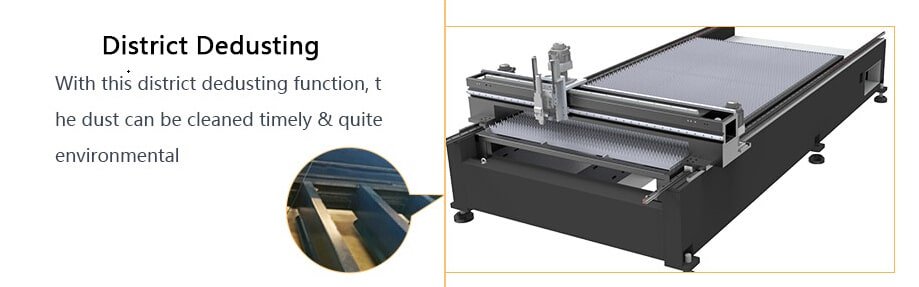

Una ventola di scarico e un collettore di polveri sono essenziali per rimuovere i detriti e i fumi generati durante il processo di taglio. Ciò garantisce un ambiente di lavoro pulito e la conformità agli standard ambientali. Un depolveratore Donaldson Torit, ad esempio, cattura efficacemente le particelle fini e i fumi, proteggendo sia l'attrezzatura che gli operatori.

Le bombole di gas forniscono gas ausiliari e il sistema di controllo del gas gestisce il flusso di gas durante il taglio. Questo sistema comprende gas in bottiglia, gas liquefatto e aria compressa. Una corretta gestione del gas è fondamentale per ottenere tagli puliti e prevenire l'ossidazione. Ad esempio, l'uso di azoto ad alta purezza come gas ausiliario può prevenire l'ossidazione durante il taglio dell'acciaio inossidabile, ottenendo una finitura dei bordi più liscia.

La piattaforma di controllo integra tutti i comandi e le impostazioni della macchina, assicurando che il laser cutter funzioni come previsto per diversi materiali e progetti. Il software interpreta i progetti CAD e li traduce in precise istruzioni di taglio. I software di controllo avanzati, come quelli di Lantek, offrono funzioni come l'ottimizzazione del nesting e il monitoraggio in tempo reale, che migliorano l'efficienza di taglio e l'utilizzo del materiale.

La comprensione di questi componenti è fondamentale per chiunque sia coinvolto nella selezione, nel funzionamento e nella manutenzione delle macchine per il taglio laser, per garantire un'elevata precisione, efficienza e qualità nelle varie applicazioni di taglio.

Le attrezzature ausiliarie per le taglierine laser comprendono:

Vediamo come funziona: dividerò la taglierina laser in 14 parti e spiegherò ciascuna di esse in dettaglio.

La parte meccanica della taglierina laser è responsabile del movimento sugli assi X, Y e Z, compresa la piattaforma di lavoro per il taglio. La stabilità della macchina utensile è fondamentale per le macchine di taglio laser in fibra, in quanto influisce direttamente sulla precisione di taglio.

Attualmente, le macchine utensili più diffuse sul mercato sono quelle a portale, a sbalzo e a trave.

Ogni tipo di macchina utensile ha le proprie funzioni, come ad esempio le macchine utensili a trave, utilizzate principalmente dai grandi produttori per il taglio dei materiali, e le macchine utensili 3D. taglio laser in fibra essendo utilizzato principalmente nell'industria automobilistica.

I sistemi di controllo del movimento svolgono un ruolo fondamentale nel garantire la precisione e l'efficienza delle macchine di taglio laser. Questi sistemi gestiscono il movimento e il posizionamento del raggio laser rispetto al pezzo, consentendo tagli accurati e complessi.

Le soluzioni avanzate di controllo del movimento impiegano la miscelazione polinomiale degli angoli e il controllo dei jerk per mantenere un'elevata precisione, soprattutto in prossimità degli angoli, senza compromettere la velocità. Nell'industria aerospaziale, ad esempio, queste tecnologie vengono utilizzate per tagliare forme complesse da lastre di titanio, garantendo transizioni fluide e sollecitazioni meccaniche ridotte, con conseguente miglioramento della precisione di taglio e bordi più lisci.

I sistemi di taglio laser di fascia alta spesso integrano scanner galvanici e stadi a motore lineare. I galvo scanner orientano il fascio laser con specchi ad alta velocità, mentre gli stadi a motore lineare muovono il pezzo sugli assi X e Y. Questa combinazione consente di ottenere una precisione inferiore al micrometro e una rapida accelerazione, migliorando la produttività e garantendo tagli di alta qualità. Nell'industria elettronica, ad esempio, questa tecnologia è essenziale per il taglio di schemi intricati sulle schede dei circuiti stampati.

I sistemi Gantry sono una configurazione comune nelle macchine da taglio laser, caratterizzate da progetti ad alta precisione azionati da motori lineari sugli assi XY. Questi sistemi offrono stabilità dinamica e sono essenziali per la lavorazione di progetti intricati come stencil e schede di circuiti stampati. Possono utilizzare cuscinetti ad aria, cuscinetti meccanici o design ibridi, offrendo un'estrema stabilità meccanica e lunghe corse. Nell'industria automobilistica, i sistemi a portale sono utilizzati per tagliare forme precise per i pannelli della carrozzeria e altri componenti.

Un dispositivo che produce una sorgente di luce laser è noto come generatore laser. Il generatore laser è la principale fonte di alimentazione delle apparecchiature laser, simile al motore di un'automobile, ed è il componente più costoso delle macchine per il taglio laser in fibra.

Attualmente, i marchi di generatori laser in fibra importati sul mercato includono, tra gli altri, i tedeschi IPG, ROFIN e gli inglesi SPI.

Con i progressi della tecnologia, i marchi di laser nazionali come Raycus e Max, che si sono fatti conoscere sul mercato per il loro elevato rapporto costo-prestazioni.

Quando si confrontano le sorgenti laser, è essenziale considerarne l'efficienza, i requisiti di manutenzione e il costo. Le sorgenti laser in fibra, come quelle di Raycus e IPG, sono note per l'elevata efficienza, la lunga durata e le ridotte esigenze di manutenzione. Ad esempio, i laser a fibra possono raggiungere un tasso di efficienza fino a 30-40%, significativamente più elevato rispetto all'efficienza di 10-15% tipica dei laser a CO2. Questa efficienza si traduce in una riduzione del consumo energetico e dei costi operativi nel tempo. Le sorgenti laser a CO2, pur essendo versatili e in grado di tagliare un'ampia gamma di materiali, hanno generalmente costi di manutenzione più elevati a causa della necessità di allineare e pulire regolarmente i componenti ottici. I laser a fibra sono più adatti al taglio dei metalli e offrono prestazioni superiori e costi operativi inferiori nel tempo.

L'obiettivo del laser è il componente più comunemente utilizzato nella tecnologia a fibre ottiche. taglio laser apparecchiature. Diversi dispositivi ottici contengono lenti laser, ognuna delle quali ha uno scopo diverso, come lenti a riflessione totale, lenti a semi-riflessione e lenti di messa a fuoco.

La qualità della lente influisce direttamente sulla potenza di uscita del laser, influenzando così le prestazioni complessive della macchina. Le lenti importate hanno una durata maggiore e un migliore effetto di taglio rispetto alle lenti nazionali, ma sono molto più costose.

Il sistema di controllo è il sistema operativo principale del sistema. macchina per il taglio laser in fibrache controlla principalmente i movimenti degli assi X, Y e Z e regola la potenza di uscita del laser. La sua qualità determina la stabilità delle prestazioni operative della macchina.

La precisione e l'effetto di taglio possono essere efficacemente migliorati attraverso un controllo accurato del software.

Il pannello di controllo è un'interfaccia fondamentale che consente agli operatori di gestire e controllare le funzioni della macchina di taglio laser. È progettato per facilitare operazioni precise e garantire la sicurezza durante l'interazione con la macchina.

Il pannello di controllo è dotato di pulsanti per manovrare il gruppo lente laser in varie direzioni, come sinistra, destra, su e giù. Questa funzione è essenziale per un posizionamento preciso, soprattutto quando si imposta un nuovo lavoro o durante la manutenzione. Gli operatori devono essere prudenti ed evitare di raggiungere l'armadio del laser mentre le parti sono in movimento. Tra i rischi potenziali vi sono le ustioni accidentali causate dal raggio laser o le lesioni meccaniche causate dai componenti in movimento. Assicurarsi che la macchina sia spenta o in modalità sicura prima di accedere all'interno può prevenire questi incidenti.

Il sistema di menu, accessibile tramite pulsanti come il pulsante "Z U", consente agli operatori di eseguire varie funzioni, tra cui lo spostamento del letto a nido d'ape e l'impostazione dell'autofocus. Ad esempio, per impostare l'autofocus per un lavoro di taglio:

Questo processo garantisce la corretta messa a fuoco del laser, per ottenere tagli e incisioni precisi.

Il collegamento tra il generatore laser, il laser cutter e il sistema di alimentazione serve principalmente a prevenire le interferenze della rete elettrica esterna.

Un'alimentazione regolata impedisce le interferenze esterne della rete elettrica, mantenendo la stabilità e la precisione del processo di taglio laser. Assicura che l'alimentazione fornita al generatore laser e agli altri componenti sia costante e affidabile.

La testa di taglio è il dispositivo di uscita laser di una macchina per il taglio laser in fibra, costituito da un ugello, una lente di messa a fuoco e un sistema di tracciamento della messa a fuoco.

Il dispositivo di azionamento della testa di taglio, costituito da un servomotore, un'asta a vite o un ingranaggio, sposta la testa di taglio lungo l'asse Z come programmato.

Tuttavia, l'altezza della testa di taglio laser deve essere regolata e controllata in base al materiale, allo spessore e al metodo di taglio utilizzato.

Le teste di taglio laser sono componenti vitali di una macchina di taglio laser, che dirigono e focalizzano il raggio laser sul materiale da tagliare. Conoscere le varie parti e gli accessori di una testa di taglio laser è essenziale per ottenere tagli di alta qualità e mantenere l'efficienza e la longevità della macchina.

La testa di taglio laser svolge un ruolo fondamentale per la precisione e la qualità dei tagli. Le teste di taglio laser ad alta potenza, come quelle della tedesca Precitec, sono progettate per applicazioni pesanti e offrono funzioni avanzate come l'autofocus e la protezione dalle collisioni. La messa a fuoco automatica regola automaticamente la lunghezza focale in base ai diversi materiali e spessori, garantendo una qualità di taglio ottimale. La protezione anticollisione previene i danni alla testa di taglio arrestando la macchina se rileva un ostacolo. Le teste laser Raytools, comunemente utilizzate nelle macchine di potenza inferiore, sono più economiche ma possono mancare di alcune delle funzioni avanzate presenti nei modelli di fascia più alta. La scelta della testa di taglio deve basarsi sui requisiti specifici di taglio e sui tipi di materiali da lavorare.

Ugello

L'ugello dirige il raggio laser sul materiale e aiuta a rimuovere il materiale fuso e i detriti attraverso il flusso di gas di assistenza (come ossigeno, azoto o aria). Ad esempio, per tagliare l'acciaio inossidabile, si può utilizzare un ugello di piccolo diametro con gas di assistenza azoto per ottenere un taglio pulito senza ossidazione.

Lenti

Le lenti focalizzano il raggio laser in un punto sottile, aumentandone l'intensità e consentendogli di tagliare il materiale. A seconda dello spessore del materiale e della precisione di taglio richiesta, si utilizzano diverse lunghezze focali, come 2,5″ o 5″. Ad esempio, una lente di lunghezza focale più corta è ideale per il taglio di lamiere sottili, mentre una lunghezza focale più lunga è migliore per materiali più spessi.

Vetri/specchi protettivi

Il vetro o gli specchi protettivi proteggono la lente dalla contaminazione di detriti e vapori generati durante il taglio. In questo modo si evitano danni alla lente di messa a fuoco, prolungando la durata della testa di taglio laser. Ad esempio, durante il taglio dell'acrilico, il vetro protettivo aiuta a mantenere la chiarezza e l'efficacia della lente di messa a fuoco.

Sistema di tracciamento Focus

Questo sistema comprende componenti come servomotori e ingranaggi che consentono alla testa di taglio di muoversi lungo l'asse Z in base al percorso di taglio programmato. Assicura una distanza costante tra l'ugello e il materiale, fondamentale per mantenere tagli uniformi e prevenire danni alla testa di taglio. Ad esempio, il taglio di superfici irregolari come il metallo ondulato richiede un efficace sistema di tracciamento della messa a fuoco per mantenere la qualità del taglio.

Sensore di altezza

I sensori di altezza mantengono una distanza costante tra l'ugello e il materiale, garantendo una messa a fuoco ottimale e prevenendo i danni alla testa di taglio. Questa caratteristica è particolarmente importante per il taglio di materiali con spessori variabili, come ad esempio il taglio di una lastra di metallo con spessore variabile sulla superficie.

Componenti di collimazione

I componenti di collimazione raddrizzano o collimano la luce divergente trasmessa dalla sorgente laser, assicurando che il raggio laser rimanga focalizzato e diretto con precisione verso il materiale. Ad esempio, nei laser a fibra, la collimazione è fondamentale per mantenere la qualità del fascio su lunghe distanze.

Parti in ceramica

Le parti in ceramica forniscono isolamento e protezione ai componenti ottici, garantendo la longevità della testa di taglio grazie alla resistenza alle alte temperature. Questi componenti sono essenziali nelle applicazioni ad alta potenza, dove la gestione termica è fondamentale.

Teste di taglio a messa a fuoco automatica

Queste teste integrano sensori e motori per regolare automaticamente la messa a fuoco e sono adatte alle macchine da taglio a piattaforma di grandi e medie dimensioni. Sono in grado di tagliare materiali spessi come l'acciaio inox e l'alluminio con una buona qualità di taglio.

Lente collimatrice e lente di messa a fuoco con raffreddamento ad acqua

Alcuni progetti includono il raffreddamento ad acqua per la lente del collimatore, la lente di messa a fuoco e l'ugello per migliorare il processo di taglio e proteggere i componenti dal surriscaldamento. Questa caratteristica è fondamentale nelle applicazioni di taglio laser ad alta potenza per mantenere le prestazioni ottiche.

Funzione di protezione anticollisione

Questa funzione impedisce il danneggiamento della testa laser in caso di collisione con il pezzo, garantendo la longevità della testa di taglio. Ad esempio, la protezione contro le collisioni è essenziale quando si tagliano forme complesse che possono portare la testa a contatto con bordi rialzati.

Sensori

I sensori di altezza e i sensori capacitivi assicurano la distanza corretta tra la testa di taglio e la superficie del pezzo e rilevano la presenza e la posizione del pezzo, fornendo un feedback per un allineamento e un posizionamento precisi.

Il processo di controllo dell'intero dispositivo di taglio.

Il sistema operativo di una macchina da taglio laser elabora file grafici e di immagine, convertendoli in precise istruzioni di controllo. Un sistema operativo facile da usare e un software di nesting efficiente possono migliorare significativamente la produttività e l'utilizzo del materiale. Quando si confrontano i sistemi operativi, occorre considerare la facilità d'uso, la compatibilità con vari formati di file e la disponibilità di funzioni avanzate come il monitoraggio in tempo reale e il controllo adattivo. Un software di nesting avanzato ottimizza l'uso del materiale disponendo i pezzi da tagliare in modo da ridurre al minimo gli scarti e quindi i costi.

I controllori di movimento ad alte prestazioni si basano su stadi di posizionamento ad anello chiuso veloci e precisi che forniscono un feedback di posizione in tempo reale. Questo feedback è essenziale per l'attivazione precisa del laser, garantendo che i tagli vengano eseguiti nei momenti esatti necessari per ottenere risultati di alta qualità. Ad esempio, nel settore dei dispositivi medici, il feedback in tempo reale è fondamentale per il taglio di componenti minuscoli e precisi per gli strumenti chirurgici.

Il motore della macchina di taglio laser è un componente cruciale del sistema di movimento. Le prestazioni del motore influiscono direttamente sulla qualità della lavorazione e sull'efficienza produttiva del prodotto.

Attualmente, i motori comunemente utilizzati sono il motore passo-passo e il servomotore, che vengono selezionati in base ai requisiti del settore e dell'oggetto di lavorazione.

Motore passo-passo: Hanno una velocità di avvio rapida, sono reattivi e sono adatti per le lavorazioni di incisione e taglio. I prezzi sono accessibili e molte marche offrono diverse opzioni di prestazioni.

Servomotore: Ha una velocità di movimento elevata, un funzionamento regolare, un'alta capacità di carico e prestazioni stabili. È ideale per le industrie e i prodotti con elevati requisiti di lavorazione, in quanto garantisce una lavorazione uniforme dei bordi e una rapida velocità di taglio, anche se è più costosa.

I servomotori sono fondamentali per fornire la potenza e la precisione necessarie nelle operazioni di taglio laser. Aziende come Industrial Indexing Systems (IIS) offrono servomotori e controllori avanzati che soddisfano i requisiti più impegnativi delle attività di taglio laser. Questi motori assicurano la finezza necessaria per i lavori più complessi, pur mantenendo la forza necessaria per le varie operazioni di taglio. Le soluzioni di controllo singolari, come quelle di Aerotech, combinano il controllo del movimento ad alta precisione con l'attivazione del laser sincronizzato con la posizione, garantendo un posizionamento uniforme del punto laser e una qualità superiore del pezzo.

Il sistema di raffreddamento viene utilizzato per raffreddare il generatore laser di una macchina per il taglio laser in fibra. Il generatore laser converte l'energia elettrica in energia luminosa, con un tasso di conversione di 20% nel caso di un laser CO2. L'energia rimanente viene convertita in calore.

Il sistema di raffreddamento ad acqua rimuove il calore in eccesso per garantire il corretto funzionamento del generatore laser.

Il refrigeratore raffredda anche il riflettore del percorso ottico esterno e lo specchio di messa a fuoco per garantire una qualità stabile della trasmissione del fascio e prevenire la deformazione o la rottura delle lenti a causa del surriscaldamento.

Il sistema di raffreddamento è fondamentale per mantenere la temperatura operativa ottimale della sorgente laser e degli altri componenti. Un sistema di raffreddamento efficace non solo migliora le prestazioni, ma prolunga anche la durata della macchina. Quando si confrontano i refrigeratori, occorre considerare la capacità di raffreddamento, l'efficienza energetica e la compatibilità con la macchina di taglio laser. Un raffreddamento adeguato è essenziale per evitare il surriscaldamento, che può portare a una riduzione delle prestazioni e a potenziali danni ai componenti del laser.

Il raffreddamento ad acqua è ampiamente utilizzato per la sua efficienza nella dissipazione del calore. Il sistema prevede in genere la circolazione dell'acqua attraverso la macchina laser per assorbire il calore, che viene poi trasferito a un radiatore o a uno scambiatore di calore dove viene rilasciato nell'atmosfera.

I refrigeratori laser sono unità specializzate progettate per fornire un controllo preciso della temperatura. Automatizzano il processo di raffreddamento e sono disponibili in vari tipi per soddisfare le diverse esigenze.

Quando si sceglie un refrigeratore d'acqua per una macchina da taglio laser, occorre considerare diversi fattori per garantire prestazioni ottimali:

Il refrigeratore deve avere una capacità di raffreddamento adeguata per gestire il carico termico generato dal laser cutter. Questo è fondamentale per mantenere la temperatura di esercizio entro i limiti desiderati.

Il refrigeratore deve essere compatibile con le specifiche del laser cutter, compresi i requisiti di portata e pressione dell'acqua. L'incompatibilità può causare un raffreddamento inefficiente e potenziali danni alla macchina.

La scelta di refrigeratori ad alta efficienza energetica può ridurre i costi operativi e l'impatto ambientale. I sistemi di refrigerazione centralizzati possono essere più efficienti per le strutture che utilizzano più taglierine laser.

Il mezzo di lavoro del laser cutter e le bombole di gas ausiliarie sono incluse.

Questi gas servono come integratori industriali per l'oscillazione del laser e come gas ausiliari per il funzionamento della testa di taglio.

Fornire e immagazzinare l'aria compressa.

Il sistema di alimentazione dell'aria serve a fornire aria pulita e secca al generatore laser e al percorso del raggio laser, garantendo il normale funzionamento del percorso e dei riflettori.

I fumi e le polveri generati durante il processo di fabbricazione devono essere filtrati e trattati per soddisfare gli standard di protezione ambientale.

Eliminare i materiali di scarto e i rifiuti generati durante la lavorazione.

Di seguito sono riportate le risposte ad alcune domande frequenti:

Una macchina per il taglio laser è composta da diverse parti essenziali, ognuna delle quali è fondamentale per la sua funzionalità e le sue prestazioni. Il componente principale è il generatore laser, noto anche come sorgente laser, che produce il raggio laser utilizzato per il taglio. Tra i tipi più comuni vi sono i laser a CO2, i laser a stato solido YAG e i laser a fibre ottiche.

La testa di taglio laser è un'altra parte fondamentale, che contiene un ugello, una lente di messa a fuoco e un sistema di tracciamento della messa a fuoco. Indirizza il raggio laser con precisione sul materiale. Il sistema CNC, o sistema di controllo, gestisce il movimento degli assi della macchina e regola la potenza del laser, garantendo un funzionamento preciso e stabile.

I motori, in particolare i servomotori e i motori passo-passo, sono parte integrante del sistema di movimento, consentendo movimenti precisi e fluidi della testa di taglio. Il telaio della macchina utensile o del banco fornisce il supporto strutturale e la piattaforma per la lavorazione del materiale; l'alta precisione e la stabilità sono fondamentali per un taglio accurato.

I componenti del percorso ottico, tra cui vari specchi e lenti, guidano il raggio laser verso la testa di taglio. La qualità di questi componenti ottici influisce in modo significativo sulle prestazioni della macchina. Un sistema di raffreddamento, spesso costituito da un refrigeratore d'acqua, mantiene la temperatura corretta del generatore laser e di altre parti critiche, garantendo un funzionamento efficiente.

Il sistema di alimentazione dell'aria, che comprende un compressore d'aria, un serbatoio di stoccaggio dell'aria e bombole di gas, fornisce i gas necessari per il funzionamento del laser e i processi di taglio. Un sistema di scarico e di raccolta delle polveri, comprendente una ventola di scarico e un collettore di polveri, rimuove i detriti e filtra i fumi e le polveri, mantenendo un ambiente di lavoro pulito.

Infine, l'alimentatore assicura un flusso di elettricità stabile al generatore laser e al sistema CNC, evitando interruzioni e garantendo prestazioni costanti. Anche le apparecchiature ausiliarie, come gli stabilizzatori, i serbatoi di stoccaggio del gas e gli scaricatori di scorie, svolgono un ruolo essenziale nel supportare la funzionalità complessiva della macchina di taglio laser. Insieme, questi componenti consentono alla macchina di eseguire operazioni di taglio precise ed efficienti in varie applicazioni.

Per una manutenzione efficace della testa di taglio laser, è necessario seguire diversi passaggi chiave e buone pratiche, per garantire la longevità e la precisione della macchina di taglio laser. La manutenzione quotidiana prevede la pulizia della lente protettiva con isopropanolo o alcol analitico (con una purezza superiore a 99,5%) per evitare macchie d'acqua e l'ispezione del supporto della lente e dell'anello di tenuta, sostituendo l'anello se danneggiato. Inoltre, prima di ogni operazione di taglio, controllare l'ugello per assicurarsi che sia pulito e intatto e verificare che il raggio laser sia centrato utilizzando del nastro adesivo sull'ugello e regolando l'allineamento se necessario.

La manutenzione regolare deve comprendere la pulizia settimanale della testa di taglio e dei suoi componenti, utilizzando guanti antipolvere, sacchetti per le dita, tamponi di cotone assorbenti a fibra lunga, etanolo e un soffiatore d'aria in gomma. La lente protettiva deve essere pulita almeno una volta alla settimana, con il supporto della lente progettato per una facile manutenzione. Assicurare un'adeguata sigillatura tra l'interfaccia QBH della testa laser e il cavo in fibra ottica per evitare l'ingresso della polvere e considerare la possibilità di operare in un ambiente pulito o di utilizzare un sistema di respirazione.

I materiali di consumo, come l'ugello, l'anello in ceramica e la lente protettiva, devono essere sostituiti quando necessario, in particolare se l'ugello è danneggiato o dopo una collisione. È fondamentale installare correttamente la testa della fibra all'interno della testa di taglio, assicurandosi che sia orizzontale e bloccata. Una corretta sigillatura con specchi protettivi qualificati e anelli di gomma sigillanti e l'installazione di un sistema di respirazione, se necessario, contribuiranno a mantenere l'integrità della testa di taglio.

Il rispetto delle istruzioni e dei requisiti dell'apparecchiatura, la selezione dei parametri corretti del processo di taglio laser e la programmazione di controlli regolari con un tecnico qualificato sono misure preventive essenziali. Tra queste, l'ispezione della potenza erogata, del sistema di raffreddamento, dello scarico e dei collegamenti elettrici. Inoltre, è necessario garantire una corretta lubrificazione delle parti in movimento, controlli regolari dell'allineamento e la manutenzione del filtro e del sistema dell'aria, come la pulizia dei cestelli di raccolta della polvere e la sostituzione delle cartucce del filtro come specificato.

Seguendo queste linee guida, la testa di taglio laser può rimanere in condizioni ottimali, migliorando le prestazioni complessive e la longevità della macchina di taglio laser.

Quando si acquista un nuovo tubo laser per la propria macchina da taglio laser, è necessario considerare diversi fattori critici per garantire prestazioni e durata ottimali. In primo luogo, è necessario valutare la potenza del tubo laser, che influisce direttamente sulla capacità della macchina di tagliare diversi materiali e spessori. I tubi di maggiore potenza possono gestire materiali più spessi e raggiungere velocità di taglio più elevate.

Successivamente, è necessario considerare la compatibilità del tubo con la macchina, assicurandosi che si adatti alla configurazione esistente e che corrisponda alle specifiche della macchina. Anche la qualità e il tipo di tubo laser, che sia a CO2 o a fibra, sono importanti, poiché ogni tipo ha costi operativi, requisiti di manutenzione e capacità di taglio diversi.

La durata e il ciclo di vita sono importanti; i tubi di alta qualità di produttori affidabili offrono in genere una maggiore durata e una migliore costanza delle prestazioni. Inoltre, è necessario valutare i requisiti di raffreddamento del tubo laser, poiché un raffreddamento adeguato è essenziale per mantenere le prestazioni e prevenire il surriscaldamento.

Il costo è un altro fattore significativo, che comprende non solo il prezzo di acquisto iniziale, ma anche il costo totale di proprietà, che comprende la manutenzione, le parti di ricambio e le spese operative.

Infine, verificate i servizi di garanzia e assistenza forniti dal produttore, per assicurarvi di avere accesso all'assistenza tecnica e alle parti di ricambio in caso di necessità. Tenendo conto di questi fattori, è possibile prendere una decisione informata e in linea con le proprie esigenze di taglio e il proprio budget.

Per risolvere i problemi relativi al sistema di controllo del movimento di una macchina da taglio laser, è necessario innanzitutto verificare che l'alimentazione del sistema di movimento sia normale. Verificare che non vi siano problemi di alimentazione elettrica, come ad esempio un fusibile di alimentazione bruciato o un interruttore di alimentazione principale danneggiato. Verificare che il sistema di movimento sia acceso e che la scheda di controllo assi DSP funzioni correttamente, sostituendola se danneggiata.

Ispezionare quindi i componenti meccanici, compresi il sistema di trasmissione, la testa di taglio e le guide. Verificare che non vi siano cinghie o ingranaggi di trasmissione allentati e regolarli o serrarli se necessario. Esaminare parti come cuscinetti, pulegge folli e ingranaggi di trasmissione per verificare che non siano usurati o danneggiati e pulirli, sostituirli o regolarli secondo le istruzioni del produttore. Assicurarsi che le guide e i cursori siano puliti e adeguatamente lubrificati per facilitare il movimento.

Verificare l'allineamento e la calibrazione degli assi X, Y e Z. Assicurarsi che il braccio X sia in squadro e regolarlo, se necessario, allentando gli accoppiamenti e allineando il braccio con i fermi rigidi sulle guide Y prima di serrarli nuovamente. Verificare che i sensori dell'asse Z funzionino correttamente e, se necessario, regolarli o sostituirli.

Assicurarsi che il software e i parametri di controllo siano impostati correttamente per il materiale da tagliare. Ciò include l'aggiornamento di qualsiasi software obsoleto e la verifica che non vi siano conflitti con altri software. Verificare che i parametri di controllo come velocità, potenza e punto focale siano impostati con precisione per il materiale da lavorare.

Ispezionare i sensori domestici e i finecorsa per verificare che funzionino correttamente. Regolare o sostituire eventuali sensori o circuiti difettosi se l'asse X o Y non viene registrato correttamente. Verificare che l'interruttore di origine funzioni correttamente per evitare problemi di ritorno della macchina all'origine.

Controllare che tutti i cavi di segnale siano ben collegati e che non presentino segni di danneggiamento. Se necessario, sostituire i cavi di segnale danneggiati.

Se si verificano errori nel movimento della testa laser, ispezionare e serrare le ruote sincrone del motore o dell'asse della luce allentate. Risolvere eventuali fenomeni di perdita di passo regolando la velocità di elaborazione, le impostazioni di accelerazione o la corrente di azionamento e considerare la sostituzione del motore se è difettoso.

Una regolare manutenzione preventiva è fondamentale. Pulire e ispezionare regolarmente i componenti della macchina, lubrificare le parti mobili per evitare l'usura, aggiornare il software e il firmware e calibrare periodicamente la macchina per mantenere prestazioni di taglio precise e costanti.

Affrontando sistematicamente queste aree, è possibile identificare e risolvere efficacemente la maggior parte dei problemi relativi al sistema di controllo del movimento di una macchina da taglio laser.

L'unità di raffreddamento di una macchina per il taglio laser è essenziale per gestire il calore generato durante il processo di taglio. I laser ad alta potenza, come quelli a CO2 e a fibra, producono un calore significativo, che deve essere dissipato per mantenere prestazioni ottimali e prevenire danni ai componenti della macchina.

Un raffreddamento efficace aiuta a proteggere le parti critiche, come il tubo laser e i componenti ottici, dal surriscaldamento, che può portare a una riduzione della qualità del taglio e a potenziali danni. Mantenendo questi componenti entro i limiti di temperatura previsti, l'unità di raffreddamento ne garantisce la longevità e l'affidabilità.

Inoltre, il mantenimento di una temperatura stabile è fondamentale per la precisione. La distorsione termica può influire negativamente sull'accuratezza dei tagli e delle incisioni, soprattutto nelle applicazioni ad alta tolleranza. Un sistema di raffreddamento ben regolato mantiene stabile il fascio laser, garantendo una produzione costante e di alta qualità.

La sicurezza è un altro aspetto critico, poiché un raffreddamento adeguato riduce il rischio di incidenti legati al surriscaldamento, creando un ambiente di lavoro più sicuro per gli operatori.

Esistono vari tipi di sistemi di raffreddamento utilizzati nelle macchine da taglio laser, tra cui i sistemi di raffreddamento ad acqua, i refrigeratori laser e i refrigeratori raffreddati a freon. Ogni sistema utilizza metodi diversi per assorbire e dissipare il calore, ma alla fine ha lo stesso scopo: mantenere la temperatura operativa ottimale della macchina.

Gli elementi chiave di questi sistemi includono un flusso d'acqua costante, sensori termici e sistemi di allarme, pannelli di visualizzazione per il monitoraggio in tempo reale e funzioni di mobilità per un utilizzo flessibile. La manutenzione dell'unità di raffreddamento prevede controlli regolari della qualità dell'acqua, cambi periodici dell'acqua e una corretta ventilazione.

In sintesi, l'unità di raffreddamento è fondamentale per la gestione del calore, la protezione dei componenti laser, il mantenimento della precisione e della qualità, la sicurezza e il contributo alle prestazioni complessive e alla durata della macchina di taglio laser.

Le macchine da taglio laser utilizzano principalmente due tipi di sistemi di raffreddamento: il sistema di raffreddamento a circolazione d'acqua e il sistema di raffreddamento a circolazione di refrigerante.

Sistema di raffreddamento a circolazione d'acqua:

Il principio di funzionamento di questo sistema prevede che il liquido refrigerante si strozzi e si depressurizzi attraverso un tubo capillare, fluendo nell'evaporatore. Qui vaporizza, assorbendo il calore dell'acqua raffreddata dal sistema di raffreddamento a circolazione d'acqua esterno, trasformandosi in vapore refrigerante ad alta temperatura che viene aspirato nel compressore. Una volta all'interno del compressore, viene compresso in vapore ad alta temperatura e ad alta pressione per essere scaricato. Tuttavia, può presentare degli svantaggi, come la necessità di una manutenzione regolare per evitare l'ostruzione o le perdite dei tubi e, in alcuni casi, problemi di qualità dell'acqua che possono compromettere il funzionamento a lungo termine dell'apparecchiatura.

Sistema di raffreddamento a circolazione di refrigerante:

Questo sistema, simile al sistema di raffreddamento a circolazione d'acqua, ottiene effetti di raffreddamento attraverso la circolazione del refrigerante. Il suo vantaggio consiste nel fornire effetti di raffreddamento più precisi e stabili, soprattutto quando si tratta di sistemi laser ad alta densità di potenza. Tuttavia, questo sistema ha in genere un costo più elevato e può richiedere un'assistenza tecnica professionale per la manutenzione e la risoluzione dei problemi.

La scelta del giusto sistema di raffreddamento è fondamentale per garantire il normale funzionamento della macchina di taglio laser e prolungarne la durata. Il sistema di raffreddamento a circolazione d'acqua, grazie al suo costo ridotto e alla facilità di manutenzione, è ampiamente utilizzato, mentre il sistema di raffreddamento a circolazione di refrigerante, con la sua capacità di raffreddamento efficiente e preciso, è adatto ad applicazioni con requisiti di raffreddamento più elevati. Gli utenti devono scegliere il tipo di sistema di raffreddamento più appropriato in base alle loro esigenze specifiche e al loro budget.

Per ottimizzare il sistema di alimentazione del gas di una macchina per il taglio laser per migliorare l'efficienza e la qualità del taglio, è necessario considerare i seguenti aspetti:

Scegliere il gas ausiliario appropriato: Selezionare il gas ausiliario più adatto in base ai diversi materiali e ai requisiti di taglio. Ad esempio, l'azoto è utilizzato principalmente come gas ausiliario nel settore del taglio laser. Il laser ad anidride carbonica è uno dei laser a gas più utilizzati per il taglio laser.

Mantenere la consistenza del gas ausiliario: La macchina laser richiede una pressione e un flusso di gas ausiliari costanti per mantenere la qualità del taglio. Eventuali guasti all'alimentazione del gas possono provocare inutili cali di pressione, compromettendo la qualità della produzione.

Ottimizzare il gasdotto di approvvigionamento: La lunghezza e il diametro della tubazione di alimentazione del gas determinano il flusso del gas ausiliario. Idealmente, la tubazione di alimentazione dovrebbe avere la minima curvatura per ridurre la resistenza al flusso del gas, garantendo la stabilità e la sufficienza dell'alimentazione del gas.

Regolare la distanza tra l'ugello e il materiale: Regolando la distanza tra l'ugello e il materiale, è possibile migliorare efficacemente l'efficienza di taglio dell'apparecchiatura.

Aumentare la potenza: Un aumento adeguato della potenza del laser può migliorare la velocità e la qualità del taglio, garantendo al contempo la sicurezza.

Stabilire un buon ambiente di lavoro: Una temperatura favorevole dell'ambiente di lavoro è altrettanto importante per l'efficienza e la qualità di taglio della macchina di taglio laser.

Utilizzare un generatore di azoto professionale: Ottimizzando un generatore di azoto professionale per il taglio laser PSA, è possibile fornire azoto di alta qualità per il processo di taglio laser, migliorando così l'efficienza e la qualità del taglio.

L'armadio di controllo numerico del microcomputer svolge un ruolo fondamentale nelle macchine di taglio laser. Costituisce il cuore del sistema di taglio laser insieme al generatore laser, ai componenti di trasmissione del fascio, al banco di lavoro (macchina utensile), al raffreddatore e al computer.

La funzione principale dell'armadio di controllo numerico a microcomputer è quella di controllare il movimento preciso e il processo di taglio del laser attraverso la programmazione del computer, assicurando che il laser operi con precisione sul pezzo in lavorazione lungo un percorso predeterminato.

La cabina di controllo numerico a microcomputer influisce notevolmente sulla precisione della lavorazione.

In primo luogo, garantisce un'elevata precisione e qualità durante il processo di taglio laser, controllando con precisione la potenza di uscita e la velocità di movimento del laser.

In secondo luogo, l'armadio di controllo numerico a microcomputer regola i parametri di taglio, come la posizione del punto focale e la pressione del gas, in base ai diversi tipi e spessori di materiale per soddisfare le varie esigenze di taglio, migliorando ulteriormente la precisione della lavorazione.

Inoltre, supporta la pianificazione di percorsi di taglio complessi, consentendo alla macchina di taglio laser di eseguire tagli efficienti e precisi su forme di pezzi complessi, migliorando significativamente l'efficienza di lavorazione e il tasso di rendimento.

L'armadio di controllo numerico a microcomputer non è solo un componente chiave delle macchine da taglio laser, ma svolge anche un ruolo decisivo nel garantire l'accuratezza della lavorazione, nell'aumentare l'efficienza della produzione e nel migliorare la qualità del prodotto.