Vi siete mai chiesti come si tagliano con tanta precisione disegni intricati su vari materiali? Questo articolo svela l'affascinante mondo del taglio laser, esplorandone le tecniche e le applicazioni. Alla fine, capirete come questa tecnologia modella qualsiasi cosa, dal metallo ai tessuti, promettendo un futuro di infinite possibilità.

Il taglio laser, introdotto per la prima volta negli anni '70, ha rivoluzionato la moderna produzione industriale. Questa tecnologia versatile è oggi ampiamente utilizzata per il taglio di precisione di diversi materiali, tra cui lamiera, plastica, vetro, ceramica, semiconduttori, tessuti, legno e carta. La sua capacità di fornire tagli puliti e precisi con uno scarto minimo di materiale ne ha fatto uno strumento indispensabile in diversi settori produttivi.

Nei prossimi anni, il taglio laser è destinato a una crescita sostanziale, in particolare nelle applicazioni di lavorazione di precisione e di microlavorazione. Questa espansione è guidata dai progressi della tecnologia laser, come una migliore qualità del fascio, potenze più elevate e sistemi di controllo avanzati. Questi sviluppi consentono ai produttori di raggiungere livelli di precisione ed efficienza senza precedenti nelle operazioni di taglio complesse.

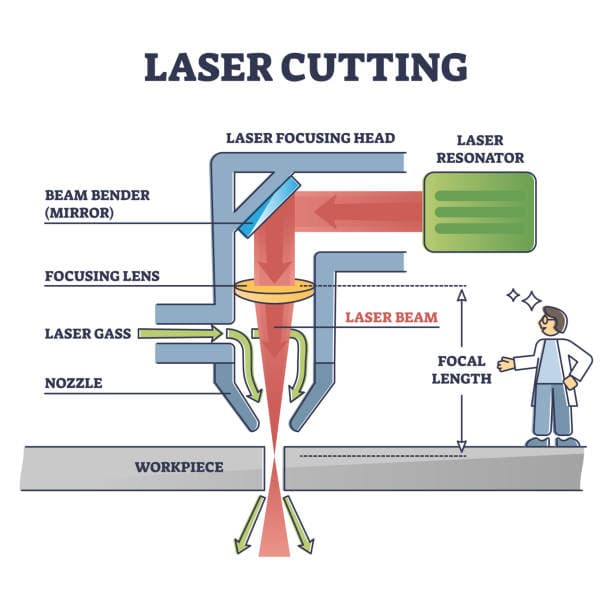

Il principio fondamentale del taglio laser consiste nell'applicazione mirata di luce ad alta energia per riscaldare e lavorare rapidamente i materiali. Quando il raggio laser concentrato interagisce con il pezzo da lavorare, crea un'area localizzata di calore intenso. Il materiale si scioglie, si vaporizza o subisce una combinazione di entrambi i processi, a seconda delle proprietà del materiale e dei parametri del laser.

Quando il raggio laser penetra nel pezzo, inizia il processo di taglio vero e proprio. Il raggio attraversa il contorno predeterminato, fondendo o vaporizzando continuamente il materiale sul suo percorso. Per migliorare la qualità e l'efficienza del taglio, un gas di assistenza ad alta pressione (in genere azoto, ossigeno o aria compressa) viene diretto coassialmente con il raggio laser. Questo getto di gas svolge diverse funzioni cruciali:

Il risultato è un'incisione precisa e stretta tra la parte tagliata e il materiale rimanente. La larghezza di queste linee di taglio è notevolmente ridotta, spesso quasi pari al diametro del raggio laser focalizzato stesso. Questo elevato livello di precisione consente di realizzare progetti intricati e tolleranze ristrette, rendendo il taglio laser ideale per applicazioni che vanno dalla produzione industriale su larga scala a delicate operazioni di microlavorazione.

Il taglio a fiamma, noto anche come ossitaglio, è un processo di taglio termico molto diffuso, utilizzato principalmente per tagliare acciai a basso e medio tenore di carbonio. Questa tecnica utilizza una combinazione di gas combustibile (tipicamente acetilene, propano o gas naturale) e ossigeno puro per creare una fiamma ad alta temperatura e facilitare il processo di taglio.

In questo metodo, il metallo viene prima preriscaldato alla sua temperatura di accensione (circa 870°C o 1600°F per l'acciaio dolce) utilizzando la fiamma del gas combustibile. Una volta che il metallo ha raggiunto questa temperatura, un flusso di ossigeno di elevata purezza viene diretto verso l'area riscaldata. L'ossigeno pressurizzato, che in genere varia da 3 a 6 bar (da 30 a 60 psi), viene quindi aumentato per avviare e sostenere l'azione di taglio.

Nella zona di taglio, il metallo riscaldato subisce una rapida reazione esotermica con l'ossigeno, che lo fa bruciare e ossidare. Questa reazione di ossidazione genera una quantità significativa di calore aggiuntivo, fino a cinque volte l'energia della fiamma di preriscaldamento. L'ossido fuso e il metallo risultante vengono quindi espulsi dal taglio grazie all'energia cinetica del getto di ossigeno, creando un taglio netto.

La reazione chimica e la generazione di calore nel taglio a fiamma offrono diversi vantaggi:

Tuttavia, è importante notare che il taglio alla fiamma è limitato principalmente ai materiali ferrosi con un alto potenziale di ossidazione. Per il taglio di altri metalli o per ottenere una maggiore precisione, possono essere più adatti metodi alternativi come il taglio al plasma o al laser.

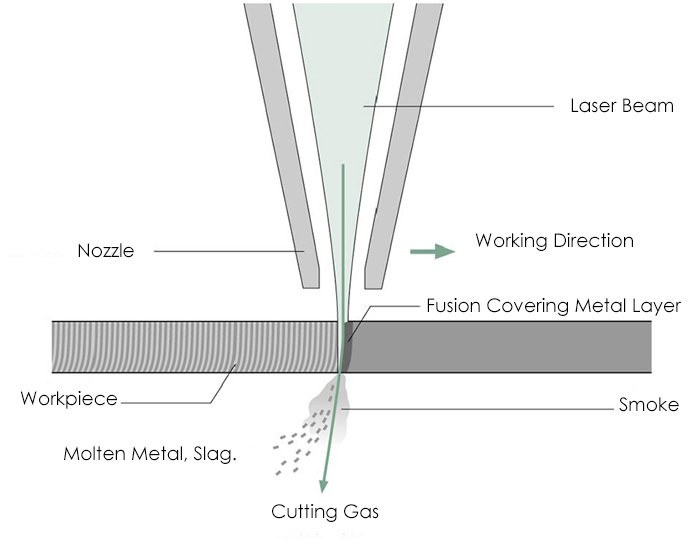

Fig.1 Il raggio laser fonde il pezzo, mentre il gas di taglio soffia via il materiale fuso e le scorie nell'incisione.

Il taglio per fusione, noto anche come taglio per fusione, è un sofisticato processo termico ampiamente utilizzato nella fabbricazione di metalli di precisione e può essere esteso ad altri materiali fusibili, comprese le ceramiche avanzate. Questa tecnica utilizza una fonte di calore ad alta energia, in genere un laser o un plasma, per fondere rapidamente il materiale. Il processo è potenziato da un getto di gas ad alta pressione, solitamente azoto o argon, che viene diretto attraverso il taglio (percorso di taglio) a pressioni che vanno da 2 a 20 bar (da 200 a 2000 kPa).

La scelta tra azoto e argon come gas da taglio è fondamentale e dipende dal materiale e dal risultato desiderato. Entrambi sono gas inerti, cioè non reagiscono chimicamente con il materiale fuso nel taglio. Questa inerzia ha due funzioni cruciali:

L'azoto è spesso preferito per il taglio dell'acciaio dolce e dell'acciaio inossidabile, grazie alla sua economicità e alla capacità di produrre bordi privi di ossido. L'argon, essendo più denso, è tipicamente utilizzato per materiali più reattivi o quando sono necessari tagli ad altissima purezza, come nelle applicazioni aerospaziali.

La pressione del gas di assistenza è un parametro critico che influenza la qualità del taglio, la larghezza del taglio e la velocità di taglio. Le pressioni più elevate consentono generalmente velocità di taglio più elevate e possono produrre tagli più stretti, ma possono anche aumentare il rischio di formazione di scorie nella parte inferiore del taglio. L'ottimizzazione della pressione del gas, insieme ad altri parametri come la potenza del laser e la velocità di taglio, è essenziale per raggiungere l'equilibrio desiderato tra produttività e qualità del taglio nelle applicazioni industriali.

Il taglio ad aria compressa è un efficiente processo di taglio termico adatto a lastre metalliche sottili, in genere fino a 3-6 mm di spessore a seconda del materiale. Questo metodo utilizza un flusso d'aria ad alta pressione per rimuovere il metallo fuso dalla zona di taglio.

In questo processo, l'aria compressa a pressioni comprese tra 5 e 7 bar (500-700 kPa) viene diretta attraverso un ugello appositamente progettato. Questo flusso d'aria ad alta velocità espelle efficacemente il metallo fuso creato da una fiamma ossidrica o da un arco al plasma, ottenendo un taglio netto e stretto.

Il meccanismo di taglio è principalmente termico, poiché l'aria compressa è composta da circa 78% di azoto, 21% di ossigeno e 1% di altri gas. Il contenuto di ossigeno contribuisce alla reazione esotermica, aumentando l'efficienza del taglio, mentre l'azoto agisce come gas inerte, aiutando a proteggere i bordi di taglio da un'eccessiva ossidazione.

I principali vantaggi del taglio ad aria compressa sono

Tuttavia, è importante notare che con l'aumentare dello spessore del materiale, l'efficacia del taglio ad aria compressa diminuisce e metodi alternativi come il taglio al plasma o al laser possono essere più adatti per lastre più spesse.

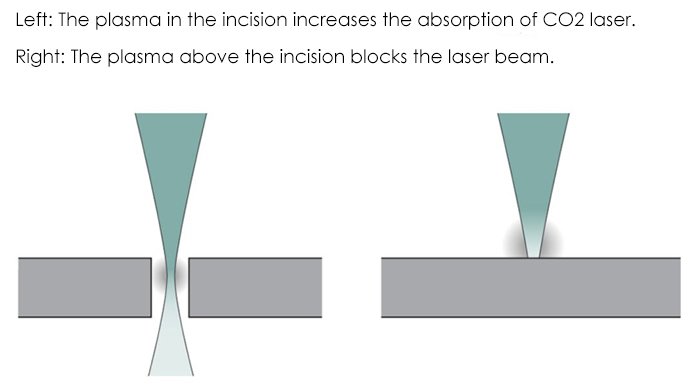

Quando vengono selezionati i parametri ottimali, durante il taglio a fusione laser assistito da plasma si formano nuvole di plasma all'interno del kerf. Queste nubi sono costituite da vapore metallico ionizzato e gas di taglio ionizzato, creando un ambiente altamente energetico che migliora il processo di taglio.

La nube di plasma agisce come un efficiente mezzo di trasferimento dell'energia, assorbendo la radiazione del laser CO2 e convertendola in calore localizzato sul pezzo. Questo meccanismo migliora significativamente l'efficienza di accoppiamento dell'energia, con conseguente accelerazione della fusione del metallo e maggiore velocità di taglio. Di conseguenza, questa tecnica avanzata viene spesso definita taglio al plasma ad alta velocità.

L'effetto sinergico tra il laser e il plasma consente di raggiungere velocità di taglio fino a 300% superiori rispetto al taglio laser convenzionale, in particolare per i materiali più spessi (>6 mm). Inoltre, il processo assistito da plasma può migliorare la qualità del taglio riducendo la formazione di scorie e minimizzando la zona termicamente alterata (ZTA).

È importante notare che il taglio per fusione assistito da plasma è specifico per i sistemi laser a CO2. La nube di plasma rimane trasparente ai laser a stato solido (come i laser a fibra o a disco), rendendo questa tecnica inefficace con questi tipi di laser. Questa limitazione è dovuta alle caratteristiche di assorbimento del plasma in funzione della lunghezza d'onda.

I parametri di processo chiave per l'ottimizzazione del taglio assistito da plasma includono:

Regolando con precisione questi parametri, i produttori possono ottenere prestazioni di taglio ottimali per diversi materiali e spessori, massimizzando la produttività e mantenendo tagli di alta qualità.

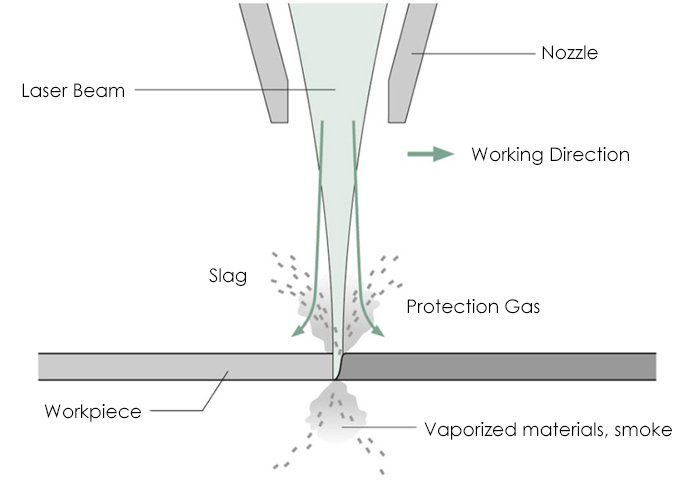

Il taglio a gassificazione vaporizza il materiale e riduce al minimo l'effetto termico sul materiale circostante.

CO2 continua lavorazione laser può ottenere questo effetto quando si evaporano materiali a basso calore ed elevato assorbimento, come film plastici sottili e materiali non fusi come legno, carta e schiuma.

I laser a impulsi ultracorti consentono di applicare questa tecnica ad altri materiali.

Gli elettroni liberi del metallo assorbono il laser e si riscaldano notevolmente.

L'impulso laser non reagisce con le particelle fuse e il plasma e il materiale sublima direttamente senza trasferire energia al materiale circostante sotto forma di calore.

Non c'è alcun effetto termico apparente in picosecondo ablazione a impulsi del materiale e non si verifica alcuna fusione o formazione di bave.

Fig.3 Taglio di gassificazione: il laser fa evaporare e bruciare il materiale. La pressione del vapore espelle le scorie dall'incisione.

Diversi parametri influenzano il processo di taglio laserAlcuni dipendono dalle prestazioni tecniche del generatore laser e della macchina da taglio laser, mentre altri sono regolabili.

Il grado di polarizzazione indica la percentuale di laser che viene convertita.

In genere, il grado di polarizzazione è di circa 90%, sufficiente per ottenere un taglio di alta qualità.

Il diametro di messa a fuoco influisce sulla larghezza dell'incisione e può essere modificato cambiando la lunghezza focale della lente di messa a fuoco. Un diametro di messa a fuoco più piccolo determina incisioni più strette.

La posizione focale determina il diametro del fascio, la densità di potenza e la forma dell'incisione sulla superficie del pezzo.

Fi.4 Posizione di messa a fuoco: interno, superficie e lato superiore del pezzo.

Il potenza del laser devono essere adeguati al tipo di lavorazione, al tipo di materiale e allo spessore.

La potenza deve essere sufficientemente elevata in modo che la densità di potenza sul pezzo superi la soglia di lavorazione.

Fig.5 Una maggiore potenza laser può tagliare materiale più spesso

La modalità continua è utilizzata principalmente per il taglio di contorni standard su metalli e plastiche con spessori che vanno dai millimetri ai centimetri.

Per la fusione di fori o la produzione di contorni precisi, si utilizzano laser pulsati a bassa frequenza.

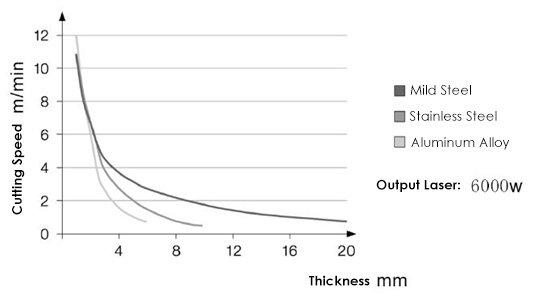

La potenza del laser e la velocità di taglio devono corrispondere. Una velocità di taglio troppo alta o troppo bassa può portare a un aumento della rugosità e la formazione di bave.

Fig.6 La velocità di taglio diminuisce con lo spessore della lastra

Il diametro dell'ugello determina il flusso di gas e la forma del flusso d'aria dall'ugello.

Quanto più spesso è il materiale, tanto più grande è il diametro del getto di gas e, di conseguenza, il diametro dell'apertura dell'ugello.

L'ossigeno e l'azoto sono comunemente utilizzati come gas da taglio.

La purezza e la pressione del gas influiscono sull'efficacia del taglio.

Quando si taglia con una fiamma di ossigeno, la purezza del gas deve essere del 99,95%.

Più spesso è il lamiera d'acciaio, minore è la pressione del gas richiesta.

Quando si taglia con l'azoto, la purezza del gas deve essere pari a 99,995% (idealmente 99,999%), il che richiede una pressione più elevata quando si fondono e si tagliano piastre di acciaio più spesse.

Durante le fasi iniziali del taglio laser, l'utente deve determinare i parametri di lavorazione attraverso operazioni di prova.

Oggi i parametri di lavorazione maturi sono memorizzati nel dispositivo di controllo del sistema di taglio, con i dati corrispondenti per ogni tipo di materiale e spessore.

I parametri tecnici consentono anche a chi non è esperto di questa tecnologia di utilizzare senza problemi le apparecchiature di taglio laser.

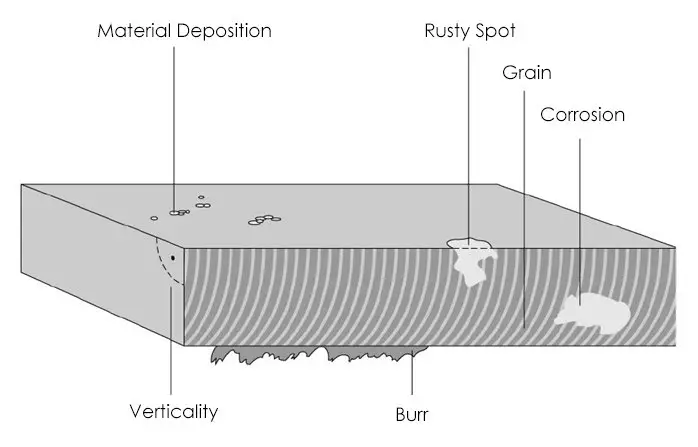

Diversi criteri determinano la qualità dei bordi di taglio laser.

Ad esempio, lo standard di formazione di bave, cedimenti e venature può essere valutato a occhio nudo.

Il rettilineitàLa rugosità e l'ampiezza dell'incisione devono essere misurate con strumenti specializzati.

Anche il deposito di materiale, la corrosione, la regione di influenza termica e la deformazione sono fattori critici da considerare quando si valuta la qualità del taglio laser.

È inoltre possibile consultare il sito 9 standard per controllare la qualità del taglio laser.

Fig.7 Taglio buono, taglio cattivo

Il continuo successo del taglio laser è ineguagliato dalla maggior parte delle altre tecniche e questa tendenza persiste ancora oggi. In futuro, il applicazioni del taglio laser diventerà sempre più promettente.