E se la regolazione della messa a fuoco della vostra fresa laser potesse fare la differenza tra un taglio pulito e un progetto fallito? Nel taglio laser, la posizione del punto focale è fondamentale per la precisione e la qualità. Questo articolo spiega come scegliere la messa a fuoco corretta, illustrando le tecniche di messa a fuoco positiva, negativa e zero, e offre suggerimenti sull'ispezione della macchina per garantire prestazioni ottimali. Scoprite come ottenere i tagli migliori per diversi materiali e applicazioni.

Prima di tagliare qualsiasi lastra, la distanza tra il punto focale del laser e il materiale da tagliare deve essere regolata correttamente.

Posizioni diverse del punto focale possono determinare livelli diversi di precisione nella sezione trasversale del materiale tagliato, nonché differenze nello slagging del fondo e persino il mancato taglio del materiale.

La scelta della posizione del punto focale della macchina per il taglio laser dipende dal pezzo e dal materiale da tagliare.

Per fare la scelta giusta, è importante ispezionare il taglio laser prima dell'uso per garantire tagli di alta qualità e un funzionamento corretto della macchina.

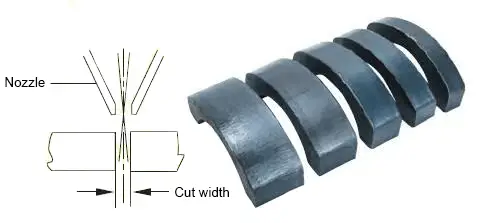

Il taglio a fuoco positivo è una tecnica in cui il punto focale del raggio laser è posizionato al di sopra della superficie del materiale, con il punto focale situato sulla parte superiore del pezzo. Questo metodo offre diversi vantaggi in varie applicazioni di taglio, in particolare per il taglio all'ossigeno dell'acciaio al carbonio e per il taglio laser ad alta potenza di lamiere spesse.

Nel taglio ad ossigeno dell'acciaio al carbonio, in genere si preferisce una focalizzazione positiva per i suoi effetti positivi sulla qualità del taglio e sull'efficienza del processo. Il profilo di taglio risultante presenta un taglio più ampio nella parte inferiore del pezzo rispetto alla parte superiore. Questa forma affusolata facilita la rimozione delle scorie e consente una migliore penetrazione dell'ossigeno nella parte inferiore del taglio, favorendo l'ossidazione completa in tutto lo spessore del materiale.

L'efficacia del taglio a fuoco positivo può essere ulteriormente ottimizzata regolando la distanza focale. Entro certi limiti, l'aumento della distanza focale positiva porta a una maggiore dimensione del punto sulla superficie della lamiera. Il diametro ampliato del fascio migliora il preriscaldamento e la distribuzione del calore intorno alla zona di taglio, con il risultato di superfici di taglio più lisce e brillanti sull'acciaio al carbonio. La migliore distribuzione del calore contribuisce anche a una qualità di taglio più costante e a ridurre il rischio di difetti come la formazione di scorie.

Per le applicazioni di taglio laser ad alta potenza, come il taglio a impulsi laser da 10.000 watt di lastre spesse di acciaio inossidabile, il taglio a fuoco positivo offre vantaggi significativi. Offre una qualità di taglio stabile, mantenendo un profilo del fascio costante per tutta la profondità di taglio. Questa stabilità è particolarmente vantaggiosa per la rimozione delle scorie nel taglio di lamiere spesse, in quanto aiuta a evitare che il materiale fuso aderisca al fondo del taglio. Inoltre, la tecnica di messa a fuoco positiva riduce il rischio di fenomeni di luce blu inversa, che possono verificarsi quando il raggio laser si riflette sul fondo del taglio e danneggia potenzialmente le ottiche della testa di taglio.

La Figura 1 illustra la configurazione di taglio a fuoco positivo e i suoi effetti sul processo di taglio, dimostrando il miglioramento della qualità del taglio e la riduzione del rischio di danni ottici.

Fig. 1 L'effetto di una sorgente da 12000W taglio laser acciaio al carbonio con un punto focale positivo

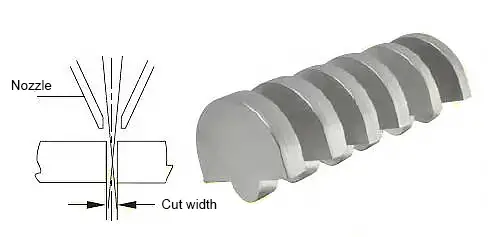

Il taglio a fuoco negativo è una tecnica di taglio laser avanzata in cui il punto focale è posizionato all'interno del pezzo, sotto la superficie del materiale. Questo posizionamento strategico del punto focale offre notevoli vantaggi in alcune applicazioni.

In questa modalità, la posizione più profonda del punto focale determina un fascio più ampio sulla superficie di taglio, creando una larghezza di taglio relativamente maggiore all'interno del pezzo rispetto al taglio a fuoco positivo. Sebbene questo approccio richieda un maggiore flusso di gas di taglio e un maggiore apporto di energia per mantenere una temperatura sufficiente durante il taglio, offre diversi vantaggi:

Tuttavia, gli operatori devono bilanciare attentamente i vantaggi del taglio a fuoco negativo con l'aumento del consumo di energia e di gas. La corretta ottimizzazione dei parametri di taglio, tra cui la potenza del laser, la pressione del gas di assistenza e la velocità di taglio, è fondamentale per sfruttare appieno i vantaggi di questa tecnica mantenendo l'efficienza del processo.

Fig. 2 L'effetto di un laser da 6000W con fuoco negativo sull'acciaio inox

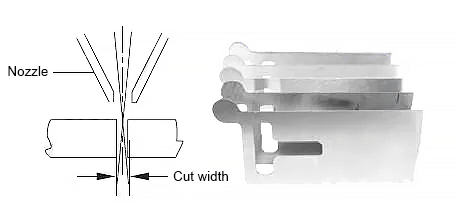

Il taglio a fuoco zero è una tecnica di taglio laser di precisione in cui il punto focale del raggio laser è posizionato esattamente sulla superficie del pezzo. Questo metodo crea un profilo di taglio caratteristico: la superficie superiore vicino al punto focale presenta una finitura relativamente liscia, mentre la superficie inferiore, più lontana dal punto focale, presenta una struttura relativamente più ruvida.

Questa tecnica viene impiegata principalmente in due applicazioni chiave:

Il taglio a fuoco zero offre diversi vantaggi, tra cui la riduzione dell'ampiezza del taglio, una migliore qualità del bordo sul lato incidente e la possibilità di tagliare modelli intricati in materiali sottili. Tuttavia, richiede un controllo preciso della lunghezza focale ed è generalmente meno adatto per i materiali più spessi, per i quali è fondamentale la costanza dello spessore.

Fig. 3 Taglio laser a 2000W di sottili lastre di acciaio al carbonio a fuoco zero

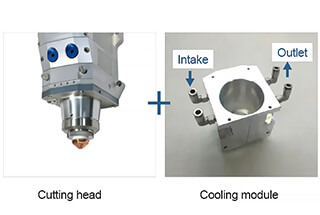

La lente della testa di taglio da 10.000 watt è fondamentale per la macchina di taglio laser da 10.000 watt. La sua pulizia influisce direttamente sulle prestazioni di lavorazione e sulla qualità del taglio della macchina.

Se la lente è sporca, non solo può influire negativamente sui risultati di taglio, ma può anche danneggiare i componenti interni della testa di taglio e della testa di uscita del laser.

L'esecuzione di un controllo preliminare prima del taglio può prevenire gravi danni.

Il metodo di rilevamento della luce rossa è illustrato nella Tabella 1.

Tabella 1 Metodo di rilevamento della luce rossa

| Ugello | Ugello singolo sopra i 2 mm | Lente pulita | Lente sporca |

| Metodi | 1. La luce rossa è indicata quando il laser è acceso; |  |  |

| 2. Il foglio bianco si trova a circa 300 mm di distanza dall'ugello della testa di taglio per vedere la luce rossa; | |||

| 3. Se nella luce rossa compaiono punti neri o oggetti neri irregolari, la lente è sporca e deve essere pulita prima dell'incisione e del debug. |

La coassialità tra il foro di uscita dell'ugello e il raggio laser è un fattore cruciale che influisce sulla qualità del taglio. Le incoerenze causate dal disallineamento dell'ugello e del raggio laser possono causare una superficie di taglio irregolare. Nei casi più gravi, il raggio laser può colpire l'ugello, causando il surriscaldamento e la bruciatura dell'ugello.

Il metodo di debug coassiale è illustrato nella Tabella 2.

Tabella 2 Metodo di debug coassiale

| Ugello | Ugello 1,2 mm | Coassiale normale | Coassiale anomalo |

| Strumenti | Nastri adesivi | Tre coassiali  |  |

| Metodi | 1. Regolazione coassiale sul punto focale 0, in modo che il laser si trovi al centro dell'ugello; | ||

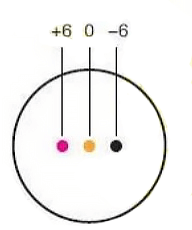

| 2. Luce nel punto focale ±6 mm; | |||

| 3. Se la messa a fuoco 0 e il punto luce di impatto di ±6 mm si trovano al centro dell'ugello, è normale. In caso contrario, è necessario sostituire la testa di taglio o il percorso della luce laser. |

La forma dello spot laser riflette direttamente la distribuzione dell'energia laser in direzione laterale. Il rotondità dello spot indica l'uniformità della distribuzione dell'energia nelle diverse direzioni.

Un punto altamente arrotondato con distribuzione uniforme dell'energia in tutte le direzioni può garantire una superficie di taglio liscia e una velocità di taglio costante in tutte le direzioni, assicurando la qualità dei prodotti di taglio.

La tabella 3 è il metodo di controllo della distribuzione dei punti.

Tabella 3 Metodo di debug coassiale

| Ugello | Ugello singolo sopra i 2 mm | Punto laser normale | Punto laser anomalo |

| Strumenti | Carta nera per spot laser |

|

|

| Metodi | 1. La carta nera per punti laser si trova a circa 300 mm di distanza dall'ugello della testa di taglio per creare un punto; | ||

| 2. Se nel punto sono presenti macchie nere, l'obiettivo è sporco; | |||

| 3. Se il punto non è rotondo e il centro è spostato, significa che il punto laser è mal distribuito. |

Uno dei principali problemi legati all'utilizzo di laser da 10.000 watt per il taglio di lamiere spesse in acciaio al carbonio è il surriscaldamento dell'ugello. Per risolvere questo problema, è importante testare la temperatura dell'ugello con ugelli di varie dimensioni e punti focali alla massima potenza prima di iniziare il processo di taglio.

Prima di eseguire i test, è necessario allineare la coassialità in modo che il punto luce sia centrato all'uscita dell'ugello. Inoltre, è necessario installare un sistema di gas di raffreddamento per il taglio dell'ugello.

Metodo di prova:

Sotto la testa di taglio devono essere collocati dei secchi di ferro riempiti con una quantità d'acqua adeguata.

Il gas ausiliario (il tipo di gas e la pressione dell'aria devono essere regolati in base ai requisiti specifici per il taglio) deve essere soffiato per primo e il laser deve funzionare alla massima potenza per 30 secondi per monitorare eventuali variazioni della temperatura dell'ugello.

È quindi necessario cambiare la dimensione dell'ugello e ripetere il processo di prova.

La generazione di calore dei diversi ugelli deve essere registrata e utilizzata come riferimento per la successiva impostazione del processo di taglio.

Se la temperatura dell'ugello non rimane all'interno di un intervallo ristretto, ciò potrebbe indicare un problema con la testa di taglio, l'ugello, la lente o il laser, ed è necessario eseguire un'ulteriore ricerca di guasti prima di procedere con la fase successiva dell'impostazione del processo di taglio.

La scelta tra l'utilizzo di un punto focale positivo o negativo per il taglio laser non dipende dal tipo di taglio. materiale metallico (come l'acciaio inossidabile o l'acciaio al carbonio), ma piuttosto dal metodo di taglio utilizzato (come il taglio per ossidazione o il taglio per fusione).

Pezzi diversi lavorati dalla macchina di taglio laser possono richiedere schemi focali diversi.

Considerando i diversi effetti della focalizzazione positiva e negativa sul taglio dell'acciaio inossidabile e dell'acciaio al carbonio e tenendo conto delle esigenze di lavorazione individuali, gli utenti possono scegliere il metodo di taglio focalizzato più adatto per sfruttare appieno i vantaggi delle prestazioni della macchina di taglio laser.

Quando si parla di laser da 15kW di marche diverse, in genere i risultati di taglio e l'efficienza di lavorazione sono simili sia per l'acciaio al carbonio che per l'acciaio inossidabile.