Il taglio laser ha rivoluzionato la produzione, ma anche le macchine più avanzate incontrano problemi. In questo post del blog, approfondiamo i problemi più comuni delle macchine per il taglio laser delle lastre e forniamo soluzioni passo-passo per la risoluzione dei problemi. Il nostro esperto ingegnere meccanico analizza ogni problema, dalle imprecisioni di taglio ai rumori anomali, offrendo spiegazioni chiare e soluzioni pratiche. Che siate operatori o professionisti della manutenzione, questa guida vi aiuterà a diagnosticare e risolvere rapidamente i problemi delle macchine per il taglio laser, garantendo prestazioni ottimali e riducendo al minimo i tempi di fermo.

Le macchine per l'incisione e il taglio laser sono diventate strumenti indispensabili in diversi settori, offrendo precisione, velocità e versatilità senza pari nella lavorazione dei materiali. Tuttavia, queste macchine sofisticate possono presentare una serie di problemi che ne compromettono le prestazioni. Questa guida fornisce metodi completi di risoluzione dei problemi per aiutare gli utenti a risolvere i problemi più comuni riscontrati con le macchine per l'incisione e il taglio laser. Identificando e risolvendo sistematicamente questi problemi, gli utenti possono garantire prestazioni e durata ottimali della macchina.

Una corretta risoluzione dei problemi è essenziale per mantenere l'efficienza e l'efficacia delle macchine di incisione e taglio laser. L'identificazione e la risoluzione tempestive dei problemi possono evitare che i problemi minori si trasformino in problemi gravi, riducendo così i tempi di inattività e i costi di riparazione. La risoluzione dei problemi e la manutenzione regolari migliorano anche la qualità delle incisioni e dei tagli, garantendo risultati costanti e di alta qualità.

Le macchine per l'incisione e il taglio laser sono sistemi complessi che si basano su un allineamento preciso, una calibrazione e componenti puliti per funzionare correttamente. Ad esempio, errori di allineamento o contaminazione possono causare problemi quali incisioni non allineate, immagini poco chiare e surriscaldamento. Seguendo le fasi di risoluzione dei problemi descritte in questa guida, gli utenti possono affrontare sistematicamente questi problemi, garantendo un funzionamento regolare ed efficiente delle loro macchine.

Allineamento laser: Un corretto allineamento del laser è fondamentale per ottenere incisioni e tagli accurati. Un laser non allineato può dare luogo a incisioni non uniformi o non corrette, compromettendo la qualità del prodotto finale. Controllare e regolare regolarmente l'allineamento del laser garantisce precisione e coerenza.

Polvere e contaminazione: Polvere e detriti possono accumularsi sui componenti della macchina, compromettendone le prestazioni. Ad esempio, la polvere sulla lente del laser può disperdere il raggio laser, causando incisioni poco chiare. La pulizia regolare dei componenti della macchina, in particolare della lente e degli specchi, è necessaria per mantenere prestazioni ottimali.

Surriscaldamento: Il surriscaldamento può danneggiare gravemente la macchina per l'incisione e il taglio laser, causando riparazioni costose e tempi di fermo prolungati. Per evitare il surriscaldamento è fondamentale garantire la presenza di sistemi di ventilazione e raffreddamento adeguati. Il monitoraggio della temperatura della macchina e l'intervento tempestivo su eventuali segni di surriscaldamento possono ridurre i rischi potenziali.

Si consideri uno scenario in cui le incisioni laser appaiono disallineate. Questo problema potrebbe essere dovuto a un disallineamento del laser stesso. Per risolvere questo problema, l'utente deve verificare l'allineamento del laser utilizzando gli strumenti di allineamento integrati nella macchina o un dispositivo di allineamento laser. Le regolazioni devono essere effettuate fino a quando il raggio laser non è correttamente allineato con il percorso previsto.

Un altro scenario comune è rappresentato da incisioni poco chiare o deboli, che potrebbero derivare da una lente laser sporca. In questo caso, l'utente deve pulire accuratamente la lente con una soluzione detergente adatta e un panno che non lasci residui.

Una corretta risoluzione dei problemi contribuisce alla sicurezza degli operatori e alla longevità della macchina. L'identificazione tempestiva di problemi come il surriscaldamento o la rottura delle lenti può prevenire potenziali pericoli e prolungare la durata della macchina. La comprensione dei problemi più comuni e delle loro soluzioni consente agli utenti di eseguire la manutenzione di routine e di decidere con cognizione di causa quando rivolgersi a un professionista per le riparazioni.

In sintesi, questa guida fornisce le tecniche essenziali di risoluzione dei problemi per aiutare gli utenti a mantenere le loro macchine per l'incisione e il taglio laser, garantendo risultati di alta qualità in modo costante. Affrontando sistematicamente i problemi più comuni, gli utenti possono massimizzare le prestazioni e la durata di vita delle loro apparecchiature, migliorando in ultima analisi la loro produttività ed efficienza.

1.1. Il taglio ha spigoli vivi Fasi della soluzione

Fasi della soluzione (se la fase precedente è inefficace, passare alla fase successiva):

1.2. Problema di ondulazione del taglio

Fasi della soluzione (se la fase precedente è inefficace, passare alla fase successiva):

1,3 Scarsa precisione di taglio

Fasi della soluzione (se la fase precedente è inefficace, passare alla successiva):

1.4 Problemi di rumore anomalo

Fasi della soluzione (se la fase precedente è inefficace, passare alla successiva):

1,5 Discrepanza diagonale

Fasi della soluzione (se la fase precedente è inefficace, passare alla successiva):

1.6 Stallo del movimento sugli assi X, Y e Z

Fasi della soluzione (se la fase precedente è inefficace, passare alla successiva):

1.7 Problemi di effetto di taglio

Fasi della soluzione:

Acciaio strutturale: Taglio con O2

| Difetti | Possibili cause | Soluzioni |

| Assenza di bave, linee di ingresso costanti | Potenza adeguataVelocità di taglio adeguata | |

| Significativo disassamento della linea di entrata inferiore, profilo inferiore più ampio | Velocità di taglio troppo altaPotenza di taglio troppo bassaPressione del gas troppo bassaFocalizzazione troppo alta | Riduzione della velocità di taglioAumento della potenza di taglioAumento della pressione del gasAbbassamento della messa a fuoco |

| Bave inferiori simili a scorie, che formano gocce e sono facili da rimuovere. | Velocità di taglio troppo altaPressione del gas troppo bassaFocus troppo alto | Diminuire la velocità di taglioAumentare la pressione del gasAbbassare il fuoco |

| Collegato bave di metallo può essere rimosso come pezzo intero | Focus troppo alto | Abbassare la messa a fuoco |

| Le bave metalliche sulla superficie inferiore sono difficili da rimuovere | Velocità di taglio troppo altaPressione del gas troppo bassaGas impuroFuoco troppo alto | Riduzione della velocità di taglioAumento della pressione del gasUtilizzo di gas più puroAbbassamento della messa a fuoco |

| Bave su un solo lato | Allineamento coassiale del laser erratoDifetto dell'orifizio dell'ugello | Regolare l'allineamento coassiale del laserSostituire l'ugello |

Materiale espulso dalla parte superiore | Potenza troppo bassaVelocità di taglio troppo alta | Aumento della potenzaRiduzione della velocità di taglio |

| Superficie di taglio non precisa | Pressione del gas troppo altaUgello danneggiatoDiametro dell'ugello troppo grandeQualità del materiale scadente | Diminuire la pressione del gasSostituire l'ugelloInstallare un ugello appropriatoUtilizzare materiali con superfici lisce e uniformi |

Acciaio inossidabile: Taglio con alta pressione N2

| Difetti | Possibili cause | Soluzioni |

| Produzione di bave piccole e regolari a forma di goccia | Messa a fuoco troppo bassaVelocità di taglio troppo alta | Aumentare la messa a fuocoRidurre la velocità di taglio |

Bave lunghe e irregolari, simili a filamenti, su entrambi i lati, e ampia decolorazione della superficie della piastra | Velocità di taglio troppo bassaFocus troppo altoPressione del gas troppo bassaMateriale troppo caldo | Aumentare la velocità di taglioAbbassare il fuocoAumentare la pressione del gasRaffreddare il materiale |

Bave lunghe e irregolari su un solo lato del tagliente | Allineamento coassiale del laser erratoFocus troppo altoPressione del gas troppo bassaVelocità troppo bassa | Regolare l'allineamento coassiale del laserAbbassare la messa a fuocoAumentare la pressione del gasAumentare la velocità |

| Il bordo di taglio diventa giallo | Impurità di ossigeno nell'azoto gassoso | Utilizzare azoto gassoso di alta qualità |

| Fascio divergente al punto di partenza | Accelerazione troppo elevataFocus troppo bassoMateriale fuso non espulso correttamente | Diminuire l'accelerazioneAlzare la messa a fuocoPerforare i fori rotondi |

| Grezzo kerf | Ugello danneggiatoLente sporca | Sostituire l'ugelloPulire la lente e sostituirla se necessario. |

Materiale espulso dalla parte superiore | Potenza troppo bassaVelocità di taglio troppo altaPressione del gas troppo alta | Aumento della potenzaRiduzione della velocità di taglioRiduzione della pressione del gas |

1.8 Problema di interferenza dei componenti

Fasi della soluzione (passare alla fase successiva se la precedente è inefficace):

In primo luogo, si deve esprimere un giudizio, consultare gli ispettori del controllo qualità, rivedere i disegni; se il componente non corrisponde al disegno, restituirlo al magazzino e sostituirlo con un componente qualificato. Se corrisponde al disegno, consultare il personale dell'assistenza tecnica per verificare il disegno e fornire una soluzione specifica. Elenco delle potenziali soluzioni:

1.9 Problemi di installazione

Fasi della soluzione:

1.10 Problemi di interferenza

Fasi della soluzione:

1.11 Allarme refrigeratore

Fasi della soluzione (passare alla fase successiva se la precedente è inefficace):

1.12 Allarme limite asse Z

Fasi della soluzione (passare alla fase successiva se la precedente è inefficace):

1.13 Allarme conducente

Fasi della soluzione:

1.14 Problema di inciampo

Fasi della soluzione:

1.15 Errore del software di taglio

1.16 Errore di cablaggio

2.1 Scarsa precisione di taglio con il mandrino manuale

Fasi della soluzione (passare alla fase successiva se la precedente è inefficace):

2.2 Scarsa precisione di taglio con il mandrino elettrico

Fasi della soluzione (passare alla fase successiva se la precedente è inefficace):

2.3 I punti di inizio del taglio non coincidono

Fasi della soluzione (passare alla fase successiva se la precedente è inefficace):

2.4 Problema del taglio dell'ondulazione

Fare riferimento al Capitolo 1 Macchina per il taglio dei tubi Problema 1.2.

2,5 Grande errore di individuazione dei bordi

Fasi della soluzione (passare alla fase successiva se la precedente è inefficace):

2.6 Problema delle interferenze

Fare riferimento al Capitolo 1 Taglio delle lastre Problema della macchina 1.10.

2.7 Allarme macchina di raffreddamento ad acqua

Fare riferimento al capitolo 1 Problema della macchina per il taglio delle lastre 1.11.

2.8 Allarme limite asse Z

Fare riferimento al capitolo 1 Problema della macchina per il taglio delle lastre 1.12.

2.9 Allarme del conducente

Fare riferimento al capitolo 1 Problema della macchina per il taglio delle lastre 1.13.

2.10 Problema di inciampo

Fare riferimento al capitolo 1 Problema della macchina per il taglio delle lastre 1.14.

2.11 Errore del software di taglio

Fare riferimento al capitolo 1 Problema della macchina per il taglio delle lastre 1.15.

2.12 Errore di cablaggio

Fare riferimento al capitolo 1 Problema della macchina per il taglio delle lastre 1.16.

Con l'evoluzione dell'industria del laser e i cambiamenti nelle richieste dell'industria a valle, le apparecchiature di taglio laser ad alta potenza sono diventate gradualmente un punto focale dell'interesse del mercato.

Con vantaggi ineguagliabili in termini di velocità e spessore, il taglio laser ad alta potenza è ormai ampiamente riconosciuto dal mercato.

Tuttavia, poiché la tecnologia di taglio laser ad alta potenza è ancora nelle prime fasi di adozione, alcuni operatori non sono del tutto esperti nella gestione di questo processo di taglio e spesso si trovano in difficoltà di fronte a problemi durante il debug della produzione.

Per affrontare questi problemi nel taglio ad alta potenza, i tecnici dei processi di taglio offrono alcuni suggerimenti per la risoluzione dei problemi, per aiutarvi a regolare la giusta taglio laser parametri di processo (Figura 1).

In questo modo non solo si riducono le perdite causate da pezzi difettosi, ma si migliora anche l'efficienza dei costi da un altro punto di vista.

Sono molte le ragioni per cui i laser ad alta potenza possono produrre pezzi difettosi durante il processo di taglio. I problemi principali possono essere diagnosticati in base ai seguenti quattro aspetti.

Se si rilevano risultati di taglio scadenti, verificare innanzitutto la presenza dei seguenti problemi:

1. Le lenti sono contaminate?

2. L'ugello è danneggiato?

3. La luce è centrata sull'ugello?

4. Ci sono perdite o danni nel corpo ceramico?

1. Possibili motivi:

Selezione errata dell'ugello - ugello troppo grande; impostazione errata della pressione dell'aria - bruciature con strisce dovute a una pressione troppo alta; velocità di taglio errata - bruciature causate da una velocità troppo bassa o troppo veloce.

2. Soluzioni:

Cambiare l'ugello, optando per un ugello di diametro inferiore, ad esempio un ugello D1.4 ad alta velocità per il taglio lucido dell'acciaio al carbonio da 16 mm e un ugello D1.6 ad alta velocità per il taglio lucido dell'acciaio al carbonio da 20 mm; ridurre la velocità di taglio. aria di taglio pressione per migliorare la qualità della sezione di taglio; regolare la velocità di taglio, in modo che la potenza corrisponda alla velocità di taglio per ottenere l'effetto mostrato nella Figura 2.

1. Possibili cause:

L'ugello utilizzato può essere troppo piccolo, il fuoco di taglio non è adeguato; la pressione dell'aria è troppo bassa o troppo alta, la velocità di taglio è troppo elevata; la qualità del materiale della lastra è scarsa, la qualità della lastra è scadente, gli ugelli piccoli hanno difficoltà a rimuovere le scorie.

2. Soluzioni:

Sostituire l'ugello con uno di diametro maggiore, regolare la messa a fuoco nella posizione appropriata; aumentare o diminuire la pressione dell'aria fino a ottenere un flusso d'aria adeguato; scegliere un materiale per lastre di buona qualità. In questo modo si può ottenere l'effetto mostrato nella Figura 3.

1. Possibili cause:

Il diametro dell'ugello è troppo piccolo per soddisfare i requisiti di lavorazione; l'aspetto negativo è che il diametro dell'ugello è troppo piccolo per soddisfare i requisiti di lavorazione. defocalizzazione è inadeguata e deve essere aumentata e regolata nella posizione appropriata; la pressione dell'aria è troppo bassa, con conseguente formazione di bave inferiori e taglio insufficiente.

2. Soluzioni:

Utilizzare un ugello di diametro maggiore per aumentare il flusso d'aria; aumentare il defocus negativo per consentire alla sezione di taglio di raggiungere la posizione inferiore; aumentare la pressione dell'aria per ridurre le bave inferiori. In questo modo si può ottenere l'effetto mostrato nella Figura 4.

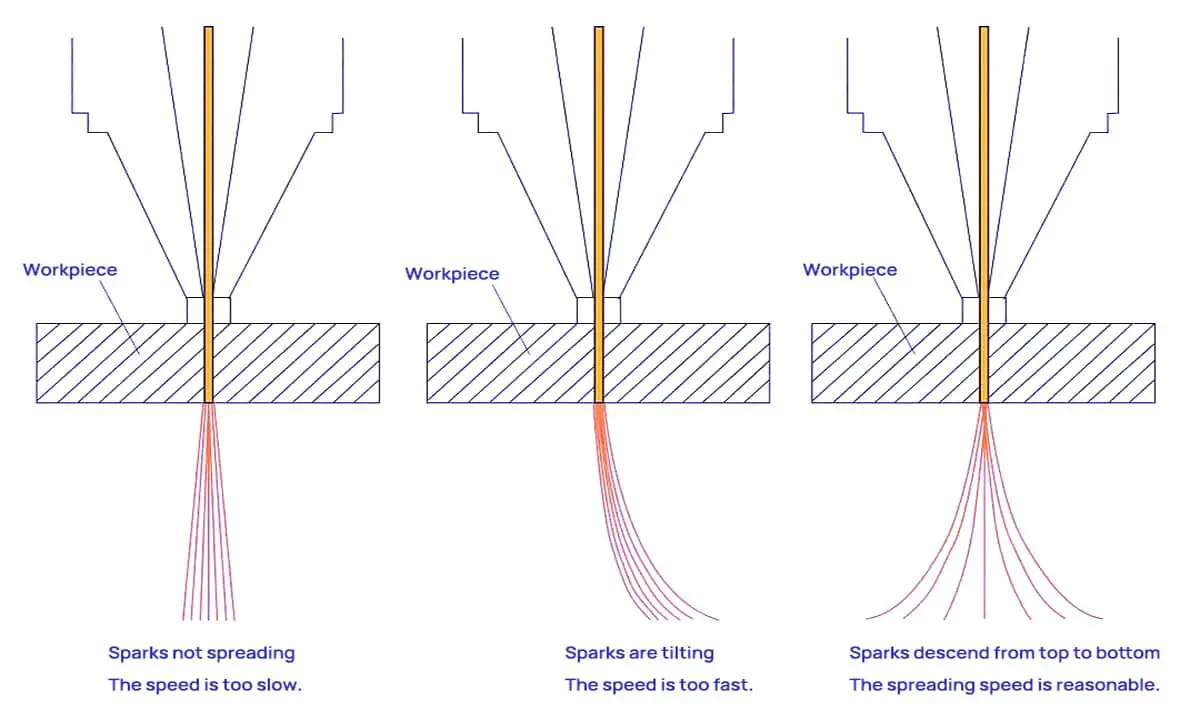

(1) Velocità di taglio adeguata: Le scintille di taglio si diffondono verso il basso, ottenendo una superficie di taglio liscia senza residui sul fondo.

(2) Velocità di taglio eccessiva: Le scintille di taglio si inclinano.

(3) Velocità di taglio insufficiente: Le scintille di taglio non si diffondono e sono poche, raggruppate insieme.

In risposta a questi problemi, la potenza della macchina per il taglio laser (vedi Figura 6) è compatibile con i 20.000-30.000 watt più diffusi nell'attuale mercato della lavorazione della lamiera. Grazie ai servomotori bilaterali, offre velocità elevate, posizionamento preciso e funzionamento fluido.

L'elevata velocità di taglio è un fattore significativo vantaggio del laser e il motivo principale per cui molti utenti della lavorazione della lamiera scelgono le taglierine laser. Tuttavia, la velocità non è sempre migliore. Solo controllando la velocità di taglio appropriata è possibile ottenere una superficie di taglio liscia e priva di scorie e pezzi di alta qualità.

La potenza del laser influisce sulla velocità con cui l'apparecchiatura laser taglia la lamiera e questa velocità di taglio, a sua volta, influisce sulla qualità del prodotto. taglio della lamiera. In condizioni fisse potenza del laserEsiste una gamma ottimale di velocità di taglio. Velocità troppo elevate o troppo basse possono influire negativamente sulla scorrevolezza della sezione trasversale tagliata.

Taglio laser Spesso le macchine incontrano malfunzionamenti durante l'uso. Senza la guida di un professionista, può essere difficile determinare con precisione l'origine del problema nell'apparecchiatura di taglio laser. Possiamo solo affidarci alla nostra esperienza per capirlo.

Tuttavia, quando alcuni problemi si presentano per la prima volta, possiamo sentirci spaesati e persino faticare a descrivere chiaramente il problema quando consultiamo l'assistenza post-vendita del produttore.

Per aiutarvi, ho selezionato con cura alcuni problemi comuni delle macchine per il taglio laser e le relative fonti o soluzioni.

1. Qualità di taglio scadente o incapacità di tagliare?

Tra le possibili cause vi sono impostazioni di bassa potenza, piccole regolazioni del potenziometro, ottiche disallineate, lenti sporche, lenti di messa a fuoco non correttamente installate, problemi di lunghezza focale, potenza del laser problemi di alimentazione, attenuazione della potenza del tubo laser, temperatura elevata dell'acqua e tensione instabile. Affrontare questi problemi passo dopo passo in base alla situazione reale.

2. Impossibile connettersi al dispositivo?

Controllare se i driver della scheda sono installati, se i cavi USB o Ethernet sono collegati correttamente, se i cavi sono danneggiati, se la scheda dell'adattatore è difettosa e altri problemi relativi alla scheda.

3. La macchina ritorna all'origine sbagliata quando viene accesa?

L'interruttore di origine potrebbe essere difettoso.

4. Deformazione della forma di taglio e sovrapposizione dei tagli?

Tra le possibili cause vi sono viti della ruota sincrona allentate, fili del motore rotti, un motore difettoso, problemi di driver e problemi di tensione.

5. Il dispositivo non si avvia e l'interruttore automatico interno scatta all'accensione?

Controllare se il pulsante di arresto di emergenza è rilasciato, se il circuito esterno è collegato, se l'interruttore interno del dispositivo è chiuso e se si sente un suono "pop" all'accensione. In tal caso, ispezionare il contattore principale e il trasformatore di controllo.

Inoltre, verificare che non vi siano perdite d'acqua nel sistema di protezione dell'acqua che causano un cortocircuito nell'alimentazione del laser (ad esempio, la protezione dell'acqua JGHY12570 installata sul lato con l'alimentazione del laser proprio sotto), un cortocircuito nella pompa dell'acqua 107 o l'uso di un interruttore automatico interno sottodimensionato.

6. Arco di fili ad alta tensione?

Questo problema può essere molto fastidioso. Si consiglia di aggiungere una guaina isolante per alta tensione sul filo ad alta tensione.

7. Dimensioni della grafica di taglio troppo grandi o troppo piccole?

Controllare se le dimensioni della grafica in uscita sono coerenti, se ci sono cambiamenti nella posizione dell'altezza dell'asse Z e se i file di calibrazione devono essere regolati.

8. Colori diversi al centro e intorno all'immagine tagliata?

Regolare il coefficiente di messa a fuoco e il punto di messa a fuoco dell'asse W.

9. Segni danneggiati o punti più grossolani durante la marcatura?

Controllare la dinamica e la scheda DA.

10. Sfalsamento della posizione della grafica di marcatura?

Controllare lo spostamento dell'asse X o Y nello specchio di scansione, individuare il punto centrale e regolare la posizione dell'asse XY in base alla direzione di spostamento effettiva.

11. L'asse XY dello specchio di scansione oscilla in modo casuale all'accensione e il motore dinamico emette rumori anomali?

Sostituire l'alimentatore a commutazione da ±12±15V; sostituire l'alimentatore a commutazione da ±12±28V.

12. Nessuna uscita laser?

Controllare se il flusso dell'acqua di ritorno del refrigeratore è normale, se si verificano cambiamenti nella posizione dell'asse W, se l'alimentazione del laser DC48V32A funziona correttamente e altri problemi relativi al tubo laser.

13. Il pannello di controllo non visualizza nulla all'accensione?

Verificare il corretto funzionamento dell'alimentatore 5V12V24V e ispezionare il pannello del display.

14. Il pannello di controllo funziona male e la macchina non torna all'origine quando viene accesa?

Sostituire la scheda di controllo offline.

15. L'asse Z non alimenta il materiale o si muove debolmente?

Le cause potenziali includono problemi con il motore di avanzamento dell'asse Z, problemi del driver, cuscinetti o oggetti estranei che causano un'ostruzione.

16. Il tubo di vetro non emette luce?

Il controllo dell'uscita del tubo di vetro comprende principalmente il tubo laser, l'alimentazione del laser, il sistema di circolazione dell'acqua e il segnale di uscita. Il segnale di uscita è costituito dal segnale di uscita PWM della scheda di controllo, dal segnale di protezione dell'acqua e dal segnale dell'interruttore della porta.

Se il tubo laser non emette luce, è necessario controllare il tubo laser, l'alimentazione del laser, il sistema di circolazione dell'acqua e il segnale di uscita.

Innanzitutto, verificare che l'alimentazione del laser funzioni normalmente, che non vi siano anomalie nei tubi interni ed esterni del tubo laser e che il sistema di circolazione dell'acqua sia normale.

In caso contrario, sostituirlo o regolarlo di conseguenza. Se tutto è normale, considerare il segnale di uscita.

Innanzitutto, testare il tubo laser e l'alimentatore laser con il metodo del segnale di cortocircuito. Se funziona, non ci sono problemi con il tubo laser o l'alimentatore laser e il problema risiede nell'interruttore di protezione dall'acqua, nel relè, nell'interruttore della porta o nel segnale PWM della scheda di controllo.

Se questo metodo non funziona, il problema riguarda il tubo laser o l'alimentatore laser e per risolverlo si può ricorrere al metodo di sostituzione.

17. Il tubo laser RF non emette luce?

Assicurarsi che la circolazione dell'acqua sia libera e che l'alimentazione del laser si avvii normalmente.

Innanzitutto, verificare che la tensione di 48 V CC dell'alimentatore del laser sia normale. Controllare la conduttività dei pin 4 e 13 del connettore a 25 pin del tubo laser; la conduttività indica che il segnale di protezione dall'acqua è normale. In caso contrario, controllare la protezione dall'acqua.

Verificare la tensione tra i pin 7 e 20; una tensione CC di 4-5 V quando non si preme la preimpostazione o l'avvio e di 1-3 V quando si preme la preimpostazione o l'avvio indica un segnale normale (conduzione a basso livello).

Se l'acqua, l'alimentazione e questi due segnali sono normali, si tratta generalmente di un problema del tubo laser. Se i segnali sono anomali, indica un problema della scheda di controllo o del circuito.

18. La sostituzione del tubo laser RF mostra "errore di collegamento del tubo laser"?

Se il connettore (i fili interni non sono dissaldati o in cortocircuito), i fili dell'alimentazione (positivo a sinistra, negativo a destra e terra collegati al terminale negativo) e i collegamenti dell'acqua sono normali e il dispositivo non riesce ancora a collegarsi correttamente dopo aver riavviato il refrigeratore e l'apparecchiatura, si tratta in genere di un problema con il circuito di collegamento del connettore a 25 pin o di incompatibilità, come ad esempio la non compatibilità tra tubi criptati e non criptati con il circuito.

19. I tagli della macchina da taglio sono disallineati?

(Taglio eccessivo o taglio grafico colineare con una grande distanza)

1.) Alimentazione di tagli non allineati:

2.) Mancata alimentazione di tagli disallineati:

20. Alimentazione lunga sulla macchina di alimentazione?

Se l'alimentatore esegue un avanzamento troppo lungo, di solito è dovuto a un interruttore fotoelettrico malfunzionante o a una sensibilità alla luce errata dell'interruttore fotoelettrico. La sensibilità alla luce dell'interruttore fotoelettrico può essere regolata.

Quando gli interruttori superiore e inferiore si accendono contemporaneamente mentre la macchina di alimentazione è in funzione, la macchina di alimentazione si avvia.

Se la sensibilità alla luce è troppo alta, la macchina percepirà la luce anche quando il materiale da taglio la blocca, causando una sovralimentazione. In questo caso, regolare la manopola della sensibilità sul cablaggio dell'interruttore fotoelettrico fino a quando la spia si accende quando il materiale lo blocca.

21. Punto luce grossolano sulla macchina galvanometrica?

Se l'intensità luminosa non è sufficiente e il percorso ottico di base e il percorso ottico dell'espansore del fascio sono stati regolati bene e la lunghezza focale dinamica è stata regolata bene, ma lo spot luminoso è ancora grossolano, è necessario regolare la distanza tra le due lenti dell'espansore del fascio.

Per il nostro espansore di fascio 3x comunemente utilizzato, la regolazione del diametro dello spot del fascio di uscita a 13-14 mm dà generalmente buoni risultati. Si può anche regolare in base alle esigenze di lavorazione del cliente.

22. Macchina galvanometrica con autoeccitazione dinamica?

Per Shanghai Dynamics, regolare R103 e R28 per regolare l'autoeccitazione e l'ululato. Se la regolazione non è efficace, misurare se l'albero del motore è in cortocircuito con l'involucro della macchina. Durante la misurazione, scollegare il filo di alimentazione del motore, altrimenti sarà continuamente in conduzione.

Se continua a condurre dopo aver scollegato il filo di alimentazione del motore, utilizzare una pellicola isolante per isolare il motore e l'involucro della macchina, quindi regolare nuovamente R103 e R28. Se dopo aver risolto questi problemi il problema è ancora inefficace, sostituire i componenti.

23. Marcatura errata o dimensioni di taglio sulle macchine per la marcatura e il taglio?

Per la dinamica macchine per la marcaturaLa dimensione errata senza spostare la lente del galvanometro verso l'alto e verso il basso è generalmente dovuta a dati dei parametri di calibrazione modificati o errati. La ricalibrazione dei parametri del galvanometro può risolvere il problema.

Per le macchine da taglio, le dimensioni di taglio errate sono solitamente causate da errori nella distanza di passo e nel conteggio degli impulsi del driver. In genere, la determinazione del conteggio degli impulsi e il calcolo della distanza di passo possono risolvere il problema.

24. La macchina da taglio inverte la direzione della posizione iniziale quando viene accesa?

Questo tipo di malfunzionamento è solitamente causato da un interruttore di posizione danneggiato. Esistono due tipi di interruttori di posizione: gli interruttori di prossimità e gli interruttori reed (interruttori di controllo magnetici). L'inversione della direzione di marcia è generalmente causata da un cortocircuito nella bobina dell'interruttore. La sostituzione dell'interruttore può risolvere il problema.

25. Motore della macchina da taglio, il driver del motore, il filo del motore e l'interruttore dell'alimentazione CC del driver sono difettosi?

Le manifestazioni specifiche di tali guasti sulle apparecchiature sono generalmente:

(1) La testa del laser non si muove

(2) Il movimento della testa del laser è anormale, con pause o scatti durante il funzionamento In questi casi, osservare e misurare innanzitutto se l'alimentatore switching da 48V o 42V CC funziona correttamente.

Una tensione di alimentazione insufficiente o instabile può causare questi fenomeni. Se l'alimentazione a commutazione funziona normalmente, si deve considerare se il guasto è dovuto al driver, al motore o al cavo del motore.

Per determinare se il motore è difettoso, verificare innanzitutto se il motore stesso ruota senza problemi senza alimentazione e con il filo del motore scollegato dal driver. Se la rotazione del motore è anomala, è possibile determinare direttamente il guasto del motore e sostituirlo. Se il motore funziona normalmente, misurare la bobina del motore.

Per un motore a sei fili, AC, A+ e A- formano un gruppo di bobine; AC e A+ e A- devono essere conduttivi. BC, B+ e B- formano un altro gruppo di bobine, con la stessa situazione di conduttività. Se la conduttività è anormale, si può determinare direttamente il guasto del motore.

Per i driver passo-passo Baishan e YAKO, se l'alimentazione CC è normale e il filo del motore è scollegato e la spia del driver è spenta, è possibile determinare direttamente il guasto del driver. Se non è possibile determinare direttamente il guasto, è possibile utilizzare il metodo di sostituzione per il test.

I guasti al filo del motore sono problemi a bassa probabilità in questo tipo di guasto. Se sono stati esclusi sia il motore che il driver, si deve prendere in considerazione il filo del motore. Verificare la presenza di cortocircuiti e circuiti aperti e utilizzare un multimetro per eseguire test di continuità dettagliati per la risoluzione dei problemi.

26. Il tubo laser non emette luce?

27. Il tubo laser emette una luce debole?

28. Non si riesce a tagliare?

29. Non si riesce ad avviare la macchina?

30. L'alimentazione dell'interruttore a 24 V è interrotta; la macchina non può muoversi sugli assi X e Y?

31. L'asse X o Y della macchina non si muove o non è alimentato?

32. Disallineamento del taglio della macchina

33. Non è possibile rilevare la scheda di controllo quando è collegata alla macchina?

34. Il taglio della telecamera è impreciso

35. Nessuna emissione di luce?

Cortocircuitare L e GND; se la luce è continua, significa che l'alimentatore e il tubo laser non hanno problemi, ma solo problemi di segnale. Cortocircuitare P e GND per determinare se l'interruttore di protezione dall'acqua è normale. Cortocircuitare AIN e 5V; se la luce è continua, significa che il tubo laser, l'alimentatore laser e la protezione dall'acqua sono collegati correttamente.

36. Il computer e l'apparecchiatura non si collegano?

Aggiornare il driver D13; potrebbe anche essere un problema di cavo USB.

37. Quando un asse può essere spinto manualmente durante l'avvio?

Se l'asse non si muove durante l'elaborazione, si tratta generalmente di un driver danneggiato; potrebbe anche essere dovuto a un allentamento meccanico della trasmissione (ad esempio, se entrambi gli assi non si muovono durante l'elaborazione e possono essere spinti manualmente durante l'avvio, e la spia del driver non è accesa, indica che l'alimentazione a 42 V è danneggiata).

38. Disallineamento in una direzione durante il taglio?

Aumenta la corrente del driver; potrebbe anche trattarsi di un driver danneggiato o di un problema al cavo del motore.

39. Il taglio ha un andamento a dente di sega?

Problema del cursore.

40. Non riuscite a passare?

Il tubo laser potrebbe essere indebolito; il percorso del raggio potrebbe essere disallineato; potrebbe anche essere l'alimentatore del laser.

41. La testa del laser colpisce la macchina e non può essere limitata?

L'interruttore di origine potrebbe essere danneggiato o non essere impostato sul pannello di controllo.

42. Il taglio non sigilla?

Regolare le impostazioni del nastro e dei parametri.

43. La macchina da taglio collegata si illumina durante la pre-regolazione ma non durante la lavorazione?

In genere si tratta di un problema della scheda di controllo.

44. Le dimensioni di taglio non sono coerenti?

Le impostazioni della distanza e degli impulsi dell'asse non sono regolate correttamente.

45. Durante il lavoro, una piccola sezione di una curva completa viene saltata e non tagliata, anche detta "luce di salto"?

Questo problema è generalmente causato dall'allentamento del cursore del carrello grande durante il funzionamento ad alta velocità a lungo termine. Per risolvere il problema è sufficiente regolare i cursori su entrambi i lati del carrello grande.

46. Durante il lavoro, alcune aree della stessa lastra non vengono tagliate mentre altre sì?

Questo problema è generalmente causato dal disallineamento del fascio o da un piano di lavoro irregolare. Regolare il percorso del fascio e livellare il piano di lavoro. A volte il disallineamento della trave è causato dalla deformazione della guida, nel qual caso è necessario regolare la guida.

47. Durante il taglio, le estremità a volte si tagliano l'una nell'altra e a volte si separano?

Questo problema è generalmente dovuto all'allentamento delle viti di fissaggio della ruota sincrona o a problemi con i fili del motore. In caso di problemi con i fili del motore, è meglio sostituire l'intero gruppo, non solo uno o due fili singoli.

48. In estate, il refrigeratore è soggetto ad allarmi di alta temperatura?

Questo problema è generalmente causato dal clima caldo, dalla scarsa dissipazione del calore nel refrigeratore o da una capacità di raffreddamento insufficiente. I refrigeratori fai-da-te non hanno in genere una capacità di raffreddamento insufficiente e il problema è solitamente causato da dissipatori di calore sporchi o da una scarsa ventilazione, con conseguenti allarmi.

I piccoli refrigeratori possono avere una capacità di raffreddamento insufficiente; la regolazione della differenza di temperatura e l'aumento della temperatura di allarme possono contribuire a risolvere il problema.

49. A volte emette luce e a volte no?

Innanzitutto, verificare la presenza di segnali instabili, compresi i segnali di emissione luminosa e i segnali del refrigeratore. Quindi, verificare che non vi siano contatti difettosi nel potenziometro. Infine, controllare che l'alimentatore non sia danneggiato.

50. All'avvio, la macchina non torna all'origine e non può muoversi.

Questo problema è generalmente dovuto alla mancata accensione del piccolo motore del carrello. In condizioni di avvio, la testa laser può essere facilmente spinta a mano. La causa del guasto è solitamente un'alimentazione a 48 V danneggiata o un'autoprotezione. Spegnere la macchina per dieci minuti e riaccenderla; se il problema persiste, sostituire l'alimentazione a 48V.

51. La luce del tubo laser diventa debole dopo aver tagliato per alcuni minuti?

Questo problema ha generalmente tre possibili cause: un problema di alimentazione, un tubo laser danneggiato o una frequenza di emissione della luce errata per il tubo laser nel software.

52. Una carrozza di grandi dimensioni subisce un violento scuotimento durante il movimento?

Questo problema è solitamente causato da problemi con i fili o gli interruttori di fine corsa del servo. La sostituzione dei fili o dei finecorsa dovrebbe risolvere il problema.

53. Due teste laser si muovono in modo irregolare?

Ciò è generalmente dovuto a una scheda di controllo danneggiata, che produce segnali errati.

54. A volte è necessario collegare due modelli, ma questi non si allineano quando vengono tagliati?

Questo problema è causato dall'asse di azionamento dell'alimentazione e dal carrello di dimensioni ridotte. profilo in alluminio non sono paralleli. Il carrello piccolo non può essere regolato; per risolvere il problema è necessario regolare l'asse di avanzamento.

55. Il taglio ha un andamento a dente di sega?

Il cursore è allentato o danneggiato, la cinghia è allentata, la ruota di sincronizzazione della cinghia è eccentrica, il valore di curvatura è troppo alto, la velocità dell'angolo è elevata, la lente non è serrata, ecc.

56. La potenza del tubo laser è instabile; l'incisione è buona all'inizio ma varia in profondità dopo qualche giorno?

Il tubo laser e l'alimentazione sono instabili.

57. Nessuna emissione di luce?

L'interruttore di livello dell'acqua perde.

58. L'alimentazione del laser è ad arco?

Area di saldatura non collegata correttamente, assenza di silicone, filo ad alta tensione a contatto con il metallo.

59. Non riuscite a tagliare?

Disallineamento del fascio, lente sporca o allentata, lunghezza focale errata, attenuazione della potenza del tubo laser.

60. La macchina non si avvia?

Arresto di emergenza, alimentazione esterna, contattore.

61. L'asse XY non si muove?

Driver danneggiato, problemi ai fili o ai connettori del motore, ruota sincrona della cinghia allentata, alimentazione a 42 V danneggiata.

62. Il pannello del display non si accende?

L'alimentazione a 24 V è danneggiata o il cavo di collegamento tra la scheda di controllo e il pannello del display è danneggiato.

63. Scarso effetto di taglio?

La luce gialla intorno all'area di taglio non è corretta, soffio d'aria insufficiente.

64. Durante il taglio di pezzi ad angolo retto si verificano bruciature o scorie?

Quando si utilizza una macchina per il taglio laser per tagliare pezzi ad angolo retto in acciaio al carbonio o in acciaio inossidabile, possono verificarsi problemi come la bruciatura degli angoli o le scorie a causa di vari fattori come il processo di taglio e i parametri.

In base ai consigli di un ingegnere della nostra azienda con dieci anni di esperienza, le soluzioni principali sono tre:

In conclusione, questa guida alla risoluzione dei problemi delle macchine di taglio laser è una risorsa preziosa per chiunque voglia ottimizzare le prestazioni della propria macchina.

Con soluzioni per un'ampia gamma di problemi comuni e suggerimenti per il taglio di una varietà di materiali, questa guida è una lettura obbligata sia per i principianti che per i professionisti esperti.

Seguendo le soluzioni passo-passo descritte in questo articolo, sarete in grado di risolvere in modo rapido ed efficiente qualsiasi problema che possiate incontrare con la vostra macchina da taglio laser.

Se avete a che fare con spigoli vivi, scarsa precisione o rumori anomali, questa guida vi copre.

Non lasciate che i problemi più comuni vi ostacolino: approfittate delle conoscenze e delle competenze offerte da questa risorsa completa e ottenete i risultati precisi di cui avete bisogno.