Vi siete mai chiesti quali fattori influenzano la qualità del taglio laser? In questo blog post ci addentreremo nelle complessità dell'interazione laser-materiale ed esploreremo come le caratteristiche del fascio, la potenza, la velocità e altre variabili influenzino i risultati del taglio. Scoprite le intuizioni pratiche degli esperti del settore per ottimizzare il vostro processo di taglio laser e ottenere risultati superiori.

Il processo di taglio laser sfrutta la potenza dell'energia luminosa, convertendola in calore intenso per fondere e vaporizzare i materiali con precisione.

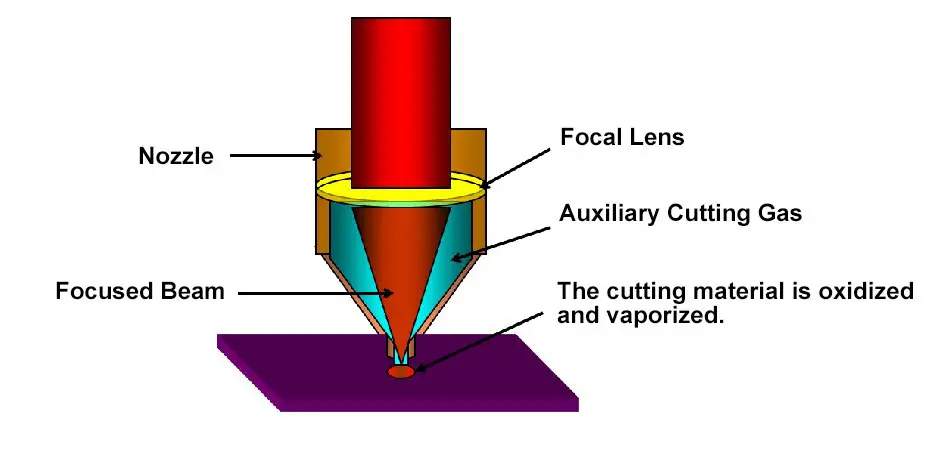

Un generatore laser produce un fascio ad alta densità energetica, che viene poi focalizzato attraverso una lente specializzata per creare una fonte di energia estremamente concentrata. Questo fascio focalizzato viene diretto attraverso il centro di un ugello, che emette contemporaneamente un gas da taglio ausiliario coassialmente al percorso del laser. L'azione sinergica del raggio laser e del gas da taglio riscalda, ossida e vaporizza rapidamente il materiale bersaglio, ottenendo l'effetto di taglio desiderato con notevole precisione.

Il principio fondamentale alla base del taglio laser prevede complesse interazioni tra il laser e il materiale. Questa interazione comprende sia processi quantistici microscopici che fenomeni macroscopici. Questi includono l'assorbimento, la riflessione, la rifrazione e la trasmissione dell'energia laser da parte del materiale, nonché la conversione di energia all'interno del materiale stesso. Anche lo stato del materiale e la composizione dell'atmosfera circostante giocano un ruolo cruciale in questo processo.

Questi fenomeni macroscopici, combinati con fattori quali l'effetto tessuto del raggio sulla superficie del materiale, contribuiscono alla natura intricata del controllo di qualità del taglio laser. L'interazione multiforme di questi elementi richiede una calibrazione e un'ottimizzazione precise del processo di taglio.

Diversi parametri chiave influenzano la qualità del taglio laser. Tra questi, le proprietà del materiale da lavorare, le caratteristiche del fascio laser (come la lunghezza d'onda e la modalità), la potenza laser in uscita, la velocità di taglio, il tipo e l'apertura dell'ugello, l'altezza dello stallo dell'ugello, la posizione focale e il tipo e la pressione del gas ausiliario. Ognuno di questi fattori deve essere attentamente controllato e regolato per ottenere risultati di taglio ottimali per applicazioni e materiali specifici.

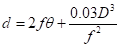

L'ampiezza del taglio laser è strettamente legata alla modalità del fascio e al diametro del punto focale. La potenza e la densità di energia dell'irradiazione laser sono correlate al diametro dello spot laser, pertanto è auspicabile avere un diametro dello spot più piccolo per ottenere una maggiore potenza e densità di energia nel taglio laser. La dimensione del diametro dello spot è determinata dal diametro del raggio laser emesso dall'oscillatore e dal suo angolo di divergenza, nonché dalla lunghezza focale della lente di focalizzazione.

Per l'uso comune di lenti focalizzatrici convesse piatte ZnSe nel taglio laser, la relazione tra il diametro del punto (d), la lunghezza focale (ƒ), l'angolo di divergenza (θ) e il diametro (D) del raggio laser incidente può essere calcolata con la seguente formula:

(1.1)

Come si evince dall'equazione precedente, un angolo di divergenza minore del raggio laser determina un diametro dello spot minore, migliorando così l'effetto di taglio. La riduzione della lunghezza focale dell'obiettivo (ƒ) è utile per ridurre il diametro del punto, ma riduce anche la profondità focale e rende difficile ottenere un'incisione di uguale larghezza sia sulla parte superiore che su quella inferiore quando si tagliano lastre più spesse, il che influisce sulla qualità del taglio.

Allo stesso tempo, la riduzione della lunghezza focale della lente riduce anche la distanza tra la lente e il pezzo. Durante il taglio, le scorie possono schizzare sulla superficie della lente, compromettendo il normale funzionamento del taglio e la durata della lente.

Una lente a focale corta ha un'alta densità di potenza ma una profondità focale limitata, che la rende adatta al taglio ad alta velocità di lastre sottili, purché la distanza tra la lente e il pezzo rimanga costante. Al contrario, una lente a lunga focale ha una bassa densità di potenza ma un'ampia profondità focale ed è adatta al taglio di sezioni spesse di materiale.

Come regola generale, minore è la lunghezza focale, più piccolo è il punto focale e minore è la profondità focale; viceversa, più lunga è la lunghezza focale, più grande è il punto focale e più profonda è la profondità focale. Ad esempio, raddoppiando la lunghezza focale dell'obiettivo, anche la dimensione del punto focale raddoppierà (da Y a 2Y) e la profondità focale quadruplicherà (da X a 4X).

Fig.1 La messa a fuoco della lente di focalizzazione

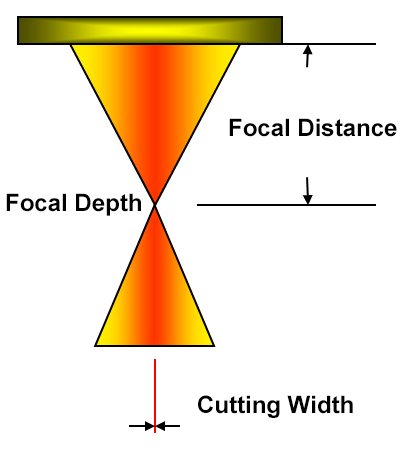

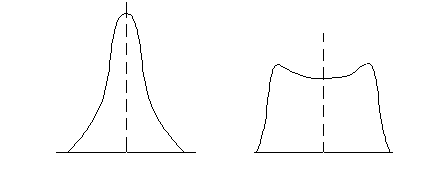

L'andamento del fascio laser è legato alla sua capacità di focalizzazione, che è simile alla nitidezza di un utensile meccanico. Il modo di ordine più basso è TEM00 e l'energia nello spot è distribuita in modo gaussiano. Questa modalità è in grado di focalizzare il fascio a una dimensione teorica minima, come un diametro di pochi micron, ottenendo una densità di energia altamente concentrata. La modalità laser è rappresentata nella figura.

Al contrario, i fasci di ordine elevato o multimodali hanno una distribuzione dell'energia più ampia, che si traduce in un punto di luce focalizzato più grande con una densità di energia inferiore. Utilizzare questo tipo di fascio per tagliare è come tagliare con un coltello spuntato.

Fig.2 Schema di distribuzione dell'energia del fascio

La qualità del taglio laser è direttamente correlata alla modalità del fascio. Più bassa è la modalità, minore è la dimensione dello spot, maggiore è la densità di potenza e di energia e migliori sono le prestazioni di taglio.

Ad esempio, nel taglio di acciaio a basso tenore di carbonio, un raggio in modalità TEM00 taglia 10% più velocemente e produce una superficie con una rugosità inferiore (10μm meno Rz) rispetto a un raggio in modalità TEM01. Con parametri di taglio ottimali, la rugosità della superficie di taglio può essere inferiore a 0,8μm.

Pertanto, per taglio del metalloIl laser in modalità TEM00 viene spesso utilizzato per ottenere velocità di taglio più elevate e una migliore qualità di taglio.

La dimensione del potenza del laser influisce direttamente sullo spessore della lamiera che può essere tagliata. Maggiore è l'energia, maggiore è lo spessore del materiale che può essere tagliato.

Inoltre, influisce sulla precisione dimensionale del pezzo, sulla larghezza del taglio, sulla rugosità della superficie di taglio e sull'ampiezza della zona interessata dal calore.

La densità di potenza del laser (P0, misurata in W/cm²) e la densità di energia (E0, misurata in J/cm²) che viene illuminata sul pezzo durante la fase di lavorazione. processo di taglio laser hanno un impatto significativo sul processo di taglio laser.

All'aumentare della densità di potenza del laser, la rugosità diminuisce. Tuttavia, quando la densità di potenza (P0) raggiunge un certo valore (circa 3 x 106 W/cm²), il valore della rugosità (Rz) smette di diminuire.

Maggiore è la potenza del laser, maggiore è lo spessore del materiale che può essere tagliato. Tuttavia, a parità di potenza laser, lo spessore massimo tagliabile varia a seconda dei materiali.

La tabella 1 mostra lo spessore massimo per Taglio laser CO2 di vari metalli per diverse potenze laser.

Tabella 1 Potenza laser e spessore massimo di taglio del metallo

| Laser CO2 | Spessore massimo di taglio /mm | ||||

|---|---|---|---|---|---|

| Potenza/W | Acciaio dolce | Acciaio inox | Lega di alluminio | Rame | Ottone |

| 1500 | 12 | 9 | 3 | 1 | 2 |

| 1500 | 12 | - | 6 | 3 | 4 |

| 3000 | 22 | 12 | - | 5 | 5 |

| 4000 | 25 | 14 | 10 | 5 | 8 |

Per un generatore laser con uscita a onda continua, la dimensione e la modalità della potenza laser avranno un impatto significativo sulla qualità del taglio. In pratica, la potenza massima viene spesso impostata per ottenere la velocità di taglio più elevata, aumentare l'efficienza produttiva o tagliare materiali più spessi. In teoria, maggiore è la potenza, meglio è.

Tuttavia, se si considera il costo del generatore laser, la potenza di uscita dovrebbe essere impostata solo vicino alla potenza massima di uscita della macchina da taglio. La figura seguente illustra i problemi che si verificano quando si tagliano lastre di acciaio a basso tenore di carbonio con una potenza laser insufficiente, ad esempio non tagliare (a), producendo molte scorie nella parte inferiore (b) e producendo una sezione grezza (c).

Fig.3 Effetto della potenza laser sulla qualità di taglio dell'acciaio a basso tenore di carbonio

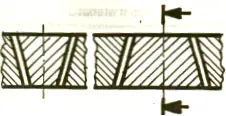

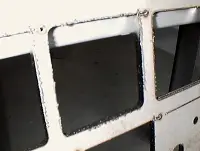

La velocità di taglio gioca un ruolo importante nel determinare la qualità del taglio su un materiale inossidabile. lamiera d'acciaio. La velocità di taglio ottimale produce una superficie di taglio liscia ed elimina le scorie sul fondo.

Se la velocità di taglio è troppo elevata, può risultare impossibile tagliare completamente la lastra d'acciaio, provocando scintille e scorie sulla metà inferiore e persino danneggiando la lente. Questo accade perché la velocità di taglio riduce l'energia per unità di superficie e il metallo non viene completamente fuso.

Al contrario, se la velocità di taglio è troppo bassa, può causare una fusione eccessiva, un cordone di taglio più ampio, una zona termicamente colpita più estesa e persino la bruciatura del pezzo. Ciò è dovuto al fatto che la taglio lento La velocità di rotazione consente di accumulare energia sul bordo di taglio, causando l'allargamento della fenditura, l'impossibilità di scaricare rapidamente il metallo fuso e la formazione di scorie sul fondo della lamiera.

Questi difetti sono illustrati nella Figura 4.

Fig.4 L'effetto della velocità di taglio sulla qualità del taglio

La velocità di taglio e la potenza di uscita del laser hanno un impatto diretto sul calore in ingresso del pezzo. Ciò significa che la relazione tra le variazioni del calore in ingresso e la qualità della lavorazione dovute alle variazioni della velocità di taglio è la stessa che intercorre tra le variazioni della potenza in uscita e la qualità della lavorazione.

In genere, quando si regolano le condizioni di lavorazione, si modifica solo un lato (la potenza di uscita o la velocità di taglio) per alterare la qualità della lavorazione, anziché modificarli entrambi contemporaneamente.

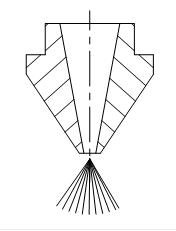

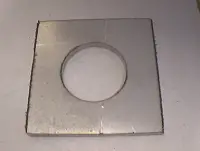

Anche il tipo (forma) dell'ugello e l'altezza dell'ugello (la distanza tra l'uscita dell'ugello e la superficie del pezzo) possono influire sulla qualità del taglio.

Controllare l'area di diffusione del gas per controllare la qualità del taglio.

Fig.5 Espulsione del gas dall'ugello

La coassialità tra il centro del foro di uscita dell'ugello e il raggio laser è un fattore cruciale che influisce sulla qualità del taglio. L'effetto diventa maggiore con l'aumentare dello spessore del pezzo. Se l'ugello si deforma o si fonde, la coassialità ne risente direttamente. La forma dell'ugello e la precisione dimensionale sono requisiti elevati, quindi è importante prendersi cura dell'ugello ed evitare collisioni che potrebbero causare deformazioni. Se le condizioni di taglio cambiano a causa di un ugello danneggiato, è consigliabile sostituirlo con uno nuovo.

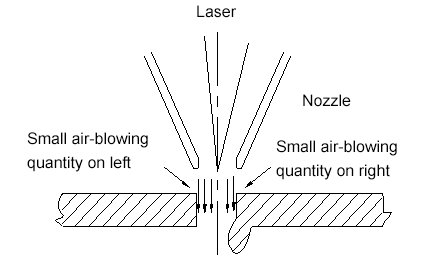

Se l'ugello e il laser non sono coassiali, la qualità del taglio può essere compromessa come segue:

a) Effetto sulla sezione di taglio

Come illustrato nella figura, se il gas ausiliario viene soffiato fuori dall'ugello in modo non uniforme, è possibile che si verifichi la fusione su un lato e non si verifichi la fusione sull'altro. Ciò ha un impatto limitato sul taglio di lastre sottili inferiori a 3 mm, ma quando si tagliano lastre di spessore superiore a 3 mm, l'effetto può essere significativo e può portare al mancato taglio della lastra.

Fig. 6 Influenza del grado di coassialità sulla sezione di taglio

b) Impatto sull'angolo acuto

Se il pezzo in lavorazione presenta un angolo acuto o un piccolo angolo, è più soggetto alla sovrafusione e le lamiere spesse potrebbero non essere tagliate.

c) Impatto sulla perforazione

La perforazione può essere instabile e difficile da controllare, soprattutto per le piastre spesse, che possono causare una fusione eccessiva e la condizione di penetrazione può essere difficile da controllare. Ciò ha un effetto limitato sulle piastre sottili.

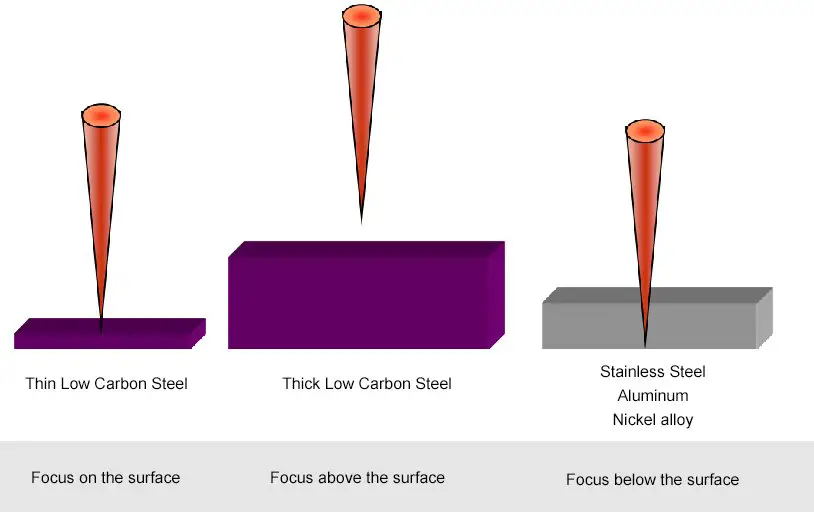

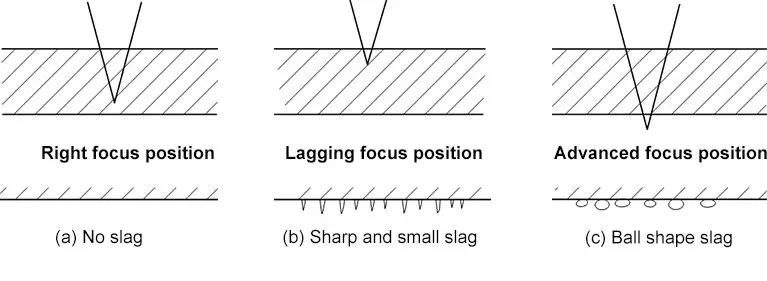

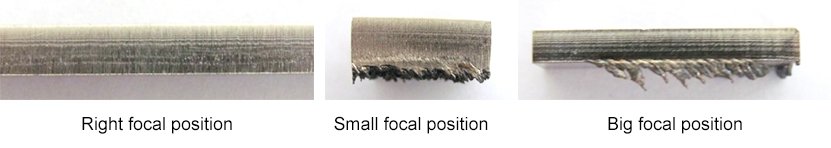

La posizione focale si riferisce alla distanza tra il punto focale e la superficie del pezzo; i valori sono considerati positivi se il punto focale si trova sopra la superficie e negativi se si trova sotto.

Fig.7 Posizione focale

La posizione focale svolge un ruolo fondamentale nel determinare la larghezza dell'incisione, l'inclinazione, la rugosità della superficie di taglio e la quantità di scorie attaccate. La posizione focale influisce sul diametro del fascio e sulla profondità focale dell'oggetto lavorato, con conseguenti modifiche alla forma della scanalatura e al flusso del gas di lavorazione e del metallo fuso. Per produrre una fenditura stretta, è importante ridurre al minimo il diametro del punto focale (d), che è proporzionale a 4/πd^2 e alla lunghezza focale dell'obiettivo. Una minore profondità focale si traduce in una minore d.

Tuttavia, il taglio può causare schizzi e la lente può essere facilmente danneggiata se è troppo vicina al pezzo. Per questo motivo, la lunghezza focale ampiamente utilizzata nelle applicazioni industriali del taglio laser ad alta potenza è compresa tra 127 e 190 mm, con un diametro effettivo del punto focale compreso tra 0,1 e 0,4 mm. È fondamentale controllare la posizione focale per ottenere risultati ottimali.

Considerando fattori quali la qualità e la velocità di taglio, in linea di principio:

La lunghezza del percorso ottico è diversa quando si tagliano le estremità prossimali e distali con una macchina per il taglio della traiettoria di volo, il che comporta una differenza nelle dimensioni del fascio prima della messa a fuoco.

Più grande è il diametro del fascio incidente, più piccolo è il punto focale.

Per ridurre al minimo la variazione delle dimensioni della macchia focale dovuta alle variazioni delle dimensioni del fascio prima della messa a fuoco, è possibile installare un sistema di compensazione del percorso ottico per mantenere coerenti i percorsi ottici alle estremità prossimali e distali.

Nella Figura 8, il raggio laser passa attraverso la lente di focalizzazione.

Fig.8 Il punto focale di un fascio di luce che passa attraverso la lente

Il diametro del punto viene calcolato con la seguente formula:

(2)

Tra questi:

Inoltre, la profondità di fuoco è un altro fattore che influenza la qualità del taglio. La sua formula di calcolo è la seguente:

(3)

Dall'analisi precedente si evince che quanto più la posizione del fuoco è vicina al centro della lastra di acciaio, tanto più liscia sarà la superficie di taglio in assenza di scorie. La scelta della posizione di fuoco gioca un ruolo cruciale nel determinare la qualità del taglio della lastra di acciaio inossidabile.

Quando la posizione focale è appropriata, il materiale da tagliare viene fuso e il materiale lungo il bordo non viene fuso, ottenendo una giuntura di taglio pulita e antiaderente, come illustrato nella Figura (a).

Quando la posizione focale è in ritardo, la quantità di energia assorbita dal materiale da taglio per unità di superficie diminuisce, causando un indebolimento dell'energia di taglio e la mancata fusione completa del materiale, che viene soffiato via dal gas ausiliario. Il risultato è che il materiale parzialmente fuso rimane attaccato alla superficie della piastra di taglio e forma una coda di scoria corta e tagliente, come mostrato nella Figura (b).

Quando la posizione focale viene anticipata, l'energia media assorbita dall'elemento materiale da taglio per unità di superficie aumenta, facendo sì che sia il materiale da tagliare sia il materiale lungo il bordo si sciolgano e fluiscano in forma liquida. In questo caso, a causa della pressione e della velocità di taglio costanti, il materiale fuso forma una forma sferica e aderisce alla superficie del materiale, come illustrato nella Figura (c).

Pertanto, la posizione di messa a fuoco può essere regolata osservando la forma delle scorie durante il processo di taglio per garantire la qualità del taglio.

Fig.9 Influenza della posizione del fuoco sulla scoria

Fig.10 L'influenza delle diverse posizioni di messa a fuoco sulla qualità di taglio

Nella produzione reale, quando si tagliano lastre di acciaio inossidabile con una fresa laser, la posizione di fuoco viene selezionata sulla superficie del materiale o all'interno di essa. Questo per aumentare la fluidità del gas di taglio e del materiale fuso e migliorare la qualità del taglio ampliando la superficie liscia. La posizione di fuoco varia a seconda dello spessore della lastra di acciaio e deve essere determinata attraverso la sperimentazione.

Anche la scelta del gas ausiliario (tipo e pressione) svolge un ruolo importante nel determinare la qualità del taglio. Il tipo di gas, la pressione dell'aria, il diametro dell'ugello e la struttura geometrica possono influenzare la rugosità del bordo e la formazione di bave. Il consumo di gas è determinato dal diametro dell'ugello e dalla pressione dell'aria, con una bassa pressione inferiore a 0,5 MPa e un'alta pressione superiore a 2 MPa. L'espulsione coassiale del gas ausiliario e del fascio laser contribuisce a proteggere la lente di messa a fuoco dalla contaminazione e a rimuovere eventuali scorie dall'area di taglio. I gas comunemente utilizzati per il taglio laser sono l'ossigeno, l'azoto e l'aria; i diversi materiali da taglio richiedono gas ausiliari diversi.

L'uso dell'ossigeno come gas ausiliario serve principalmente per tagliare l'acciaio al carbonio, l'acciaio inossidabile e i materiali altamente riflettenti mediante maschiatura e taglio ad alta velocità, nonché per il taglio per ossidazione. Il usi della macchina per il taglio laser il calore generato dalla reazione di ossidazione per un taglio efficiente, ma provoca anche la formazione di una pellicola di ossido sulla superficie di taglio.

L'azoto viene utilizzato principalmente per il taglio di lastre di acciaio inossidabile senza ossidazione e per il taglio di lastre di acciaio inossidabile senza ossidazione. lamiera zincata senza scorie.

L'aria viene utilizzata principalmente per il taglio dell'alluminio e dell'acciaio zincato senza scorie e per il taglio di metalli comuni non metallici.

La pressione del gas ausiliario dipende dal tipo di gas utilizzato, dal materiale da taglio, dallo spessore della lastra e dalla forma di emissione del laser (onda continua/impulso). La pressione del gas ausiliario influisce sull'attaccamento delle scorie, sulla qualità della superficie tagliata e sulle dimensioni dell'area interessata dal calore.

La condizione della pressione dell'aria all'uscita dell'ugello durante la lavorazione è riportata nella tabella seguente:

Tabella 2 La relazione tra il processo di taglio e la pressione del gas ausiliario

| Picchiettatura | Lamiera Taglio dell'O2 | Taglio O2 di lastre di carbonio spesse | Taglio N2 in acciaio inox | Alluminio taglio ad aria | Taglio della superficie della rete in resina acrilica |

|---|---|---|---|---|---|

| (MPa)) | (MPa) | (MPa) | (MPa) | (MPa) | (MPa) |

| 0.02-0.05 | 0.1-0.3 | 0.05-0.1 | 0.6-1.5 | 0.6-1.0 | <0.01 |

Per determinare il tipo di gas ausiliario, la dimensione della pressione del gas è un fattore estremamente importante.

Se la pressione del gas ausiliario è troppo alta, si formerà un vortice sulla superficie del pezzo, che indebolirà la capacità del flusso d'aria di rimuovere il materiale fuso, causando l'irruvidimento della superficie di taglio e l'allargamento della fessura.

Se la pressione del gas ausiliario è troppo bassa, il materiale fuso dell'incisione non viene soffiato via, con conseguente formazione di scorie sul retro del materiale tagliato.

Pertanto, esiste un valore ottimale per la pressione del gas ausiliario. L'alta pressione del gas è necessaria quando si tagliano materiali sottili ad alta velocità per evitare la formazione di scorie sul lato posteriore dell'incisione. Al contrario, quando lo spessore del materiale aumenta o la velocità di taglio rallenta, la pressione del gas deve essere opportunamente ridotta.

Ad esempio, quando taglio laser dell'acciaio inossidabile L'uso di gas ausiliari aiuta a raffreddare le aree circostanti il cordone di taglio, riducendo la zona colpita dal calore e prevenendo i danni alle lenti causati dal calore.

Inoltre, l'utilizzo dell'azoto come gas ausiliario aumenta la fluidità del metallo fuso.

Vedi anche:

Nella lavorazione vera e propria, difetti di lavorazione possono essere causati da parametri di processo non corretti.

Con decenni di esperienza nel processo di taglio laser, è importante riassumere le contromisure per i difetti di taglio per guidare la produzione effettiva. Per ulteriori informazioni, consultare l'appendice.

Vedi anche:

| Difetti | Possibili ragioni | Soluzione |

|---|---|---|

La linea di trazione in basso presenta un ampio disassamento. La bava sul fondo è simile alla scoria | Velocità di avanzamento troppo elevata Bassa potenza laserBassa potenza laserAlta posizione di messa a fuoco | Riduzione della velocità di avanzamento Aumento della potenza laserAumento della pressioneAbbassamento della posizione focale |

La bava sul fondo è simile alla scoria, che è a forma di goccia e facile da rimuovere. | Velocità di avanzamento troppo elevata | Ridurre la velocità di avanzamento. |

| Bassa pressione dell'aria | Aumentare la pressione | |

| Posizione di messa a fuoco alta. | Abbassare la posizione focale | |

Il è possibile rimuovere la bava di metallo come un blocco. | Posizione focale troppo alta | Abbassare la posizione focale |

Le bave metalliche sul fondo sono difficili da rimuovere.  | Velocità di avanzamento troppo elevata | Ridurre la velocità di avanzamento. |

| Bassa pressione dell'aria | Aumentare la pressione | |

| Il gas non è puro | Utilizzare un gas più puro | |

| Posizione focale troppo alta | Abbassare la posizione focale | |

C'è solo una sbavatura su un lato.  | L'ugello non è centrato; | Centrare l'ugello; |

| L'ugello presenta dei difetti. | Sostituire l'ugello. | |

Il materiale viene espulso dall'alto.  | La potenza è troppo bassa; | Interrompere immediatamente l'operazione di taglio per evitare che i tagli finiscano nella lente di messa a fuoco. Quindi aumentare la potenza e ridurre la velocità di avanzamento. |

| Velocità di avanzamento troppo elevata. | ||

Due lati sono buoni e due lati sono cattivi per il taglio delle pendenze.  | Il riflettore polarizzato non è adatto e l'installazione non è corretta. Oppure il riflettore polarizzato difettoso è installato nella posizione della lente di deflessione. | Controllare il riflettore polarizzato |

| Controllare la lente di deflessione | ||

Il plasma blu non taglia il pezzo. | Interrompere immediatamente il taglio per evitare che le scorie finiscano nella lente di messa a fuoco. | |

| Errore nel gas di lavorazione (N2)) | Utilizzare O2 come gas di processo. | |

| Velocità di avanzamento troppo elevata | Ridurre la velocità di avanzamento | |

| La potenza è troppo bassa; | Aumentare la potenza | |

La superficie di taglio non è precisa.  | La pressione dell'aria è troppo alta | Ridurre la pressione |

| L'ugello è danneggiato | Sostituire l'ugello | |

| Il diametro dell'ugello è troppo grande | Installare l'ugello appropriato | |

| Il materiale non è buono | Utilizzare un materiale liscio e omogeneo. | |

| Senza bava, la linea di trazione è inclinata. Il l'incisione si restringe nella parte inferiore.  | La velocità di avanzamento è troppo elevata. | Ridurre la velocità di avanzamento. |

Produrre un cratere  | La pressione dell'aria è troppo alta | Ridurre la pressione |

| La velocità di avanzamento è troppo bassa. | Aumentare la velocità di avanzamento. | |

| L'attenzione è troppo alta | Ridurre l'attenzione | |

| La superficie della piastra è arrugginita. | Utilizzare materiali di migliore qualità. | |

| Il pezzo in lavorazione si sta surriscaldando. | ||

| Il materiale non è puro | ||

Superfici di taglio molto ruvide.  | L'attenzione è troppo alta | Ridurre l'attenzione |

| La pressione dell'aria è troppo alta | Ridurre la pressione | |

| La velocità di avanzamento è troppo bassa. | Aumentare la velocità di avanzamento. | |

| Il materiale è troppo caldo | Materiale di raffreddamento |

| Difetti | Possibili ragioni | Soluzioni |

|---|---|---|

Produrre una piccola bava regolare simile a una goccia. | La messa a fuoco è troppo bassa | Aumentare l'attenzione |

| La velocità di avanzamento è troppo elevata. | Ridurre la velocità di avanzamento. | |

Entrambi i lati producono lunghe bave filamentose irregolari, la decolorazione della superficie di grandi lastre.  | La velocità di avanzamento è troppo bassa. | Aumentare la velocità di avanzamento. |

| L'attenzione è troppo alta | Ridurre l'attenzione | |

| La pressione dell'aria è troppo bassa | Aumentare la pressione | |

| Il materiale è troppo caldo | Materiale di raffreddamento | |

Lunga bava irregolare sul tagliente.  | Non centrare l'ugello | Centrare l'ugello |

| L'attenzione è troppo alta | Ridurre l'attenzione | |

| La pressione dell'aria è troppo bassa | Aumentare la pressione | |

| La velocità è troppo bassa | Aumentare la velocità | |

| I bordi di taglio sono gialli. | L'azoto contiene impurità di ossigeno. | Utilizzate un buon azoto. |

Plasma è prodotto su una sezione trasversale rettilinea.  | La velocità di avanzamento è troppo elevata. | Interrompere immediatamente il taglio per evitare che i tagli finiscano nella lente di messa a fuoco. |

| La potenza è troppo bassa | Ridurre la velocità di avanzamento. | |

| La messa a fuoco è troppo bassa | Aumentare la potenza | |

| Aumentare l'attenzione | ||

| La diffusione del fascio | La velocità di avanzamento è troppo elevata. | Ridurre la velocità di avanzamento. |

| La potenza è troppo bassa | Aumentare la potenza | |

| La messa a fuoco è troppo bassa | Aumentare l'attenzione | |

| Il plasma viene generato dietro l'angolo. | La tolleranza dell'angolo è troppo alta. | Ridurre la tolleranza dell'angolo. |

| La modulazione è troppo alta | Ridurre la modulazione o l'accelerazione. | |

| L'accelerazione è troppo elevata | ||

| Il raggio diverge all'inizio. | L'accelerazione è troppo elevata | Accelerazione ridotta |

| La messa a fuoco è troppo bassa | Aumentare l'attenzione | |

| Il materiale fuso non si è scaricato. | Forare un foro rotondo | |

| L'incisione è ruvida | L'ugello è danneggiato. | Sostituire l'ugello |

| L'obiettivo è sporco | Pulire la lente e sostituirla se necessario. | |

Il materiale viene espulso da quanto sopra. | La potenza è troppo bassa | Interrompere immediatamente il taglio per evitare che i tagli finiscano nella lente di messa a fuoco. |

| La velocità di avanzamento è troppo elevata. | Aumentare la potenza | |

| La pressione dell'aria è troppo alta | Ridurre la velocità di avanzamento. | |

| Ridurre la pressione |

| Difetti | Possibile motivo | Soluzione |

|---|---|---|

Entrambi i lati producono lunghe bave filamentose irregolari, difficili da rimuovere. | L'attenzione è troppo alta | Ridurre l'attenzione |

| La pressione dell'aria è troppo bassa | Aumentare la pressione | |

| La velocità di avanzamento è troppo bassa. | Aumentare la velocità di avanzamento. | |

Entrambi i lati producono lunghe bave irregolari che possono essere rimosse a mano. | La velocità di avanzamento è troppo bassa. | Aumentare la velocità di avanzamento. |

| L'incisione è ruvida | Il diametro dell'ugello è troppo grande. | Installare l'ugello appropriato. |

| L'ugello è danneggiato. | Sostituire l'ugello | |

| La pressione dell'aria è troppo alta | Ridurre la pressione | |

Le piccole bave regolari sono difficili da rimuovere.  | La messa a fuoco è troppo bassa | Aumentare l'attenzione |

| La velocità di avanzamento è troppo elevata. | Ridurre la velocità di avanzamento. | |

| Il plasma viene prodotto su una sezione trasversale rettilinea. | La velocità di avanzamento è troppo elevata. | Ridurre la velocità di avanzamento. |

| La messa a fuoco è troppo bassa | Aumentare l'attenzione | |

| La diffusione del fascio | La velocità di avanzamento è troppo elevata. | Ridurre la velocità di avanzamento. |

| Il plasma viene generato dietro l'angolo. | La tolleranza dell'angolo è troppo alta. | Ridurre la tolleranza angolare. |

| La modulazione è troppo alta | Ridurre la modulazione o l'accelerazione. | |

| L'accelerazione è troppo elevata | ||

| Il raggio diverge all'inizio. | La velocità di avvicinamento è troppo alta | Velocità di avvicinamento ridotta |

| La messa a fuoco è troppo bassa | Aumentare l'attenzione | |

| L'incisione è ruvida | L'ugello è danneggiato. | Sostituire l'ugello |

Il materiale viene espulso da quanto sopra. | La potenza è troppo bassa | Interrompere immediatamente il taglio per evitare che i tagli finiscano nella lente di messa a fuoco. |

| La velocità di avanzamento è troppo elevata. | Aumentare la potenza | |

| Ridurre la velocità di avanzamento. |

| Difetti | Possibile motivo | Soluzione |

|---|---|---|

| Velocità troppo elevata | Ridurre la velocità |

| La messa a fuoco è troppo bassa | Aumentare la potenza | |

| La potenza è troppo bassa | ||

| Il centro non è giusto | Centro di ispezione |

| Il foro dell'ugello non è liscio e rotondo. | Controllare lo stato dell'ugello | |

| Il percorso della luce non è rettilineo | Controllare il percorso della luce | |

| La messa a fuoco è troppo bassa | Aumentare la messa a fuoco di 0,1-0,2 mm ogni volta. |

| Bassa pressione dell'azoto | Aumentare la pressione dell'azoto |

| L'attenzione è troppo alta | Abbassare la messa a fuoco, ogni volta di 0,1-0,2 mm. |

| Velocità di taglio troppo elevata | La velocità di taglio si riduce ogni volta di 50-200 mm/min. |

| La messa a fuoco è troppo bassa | La messa a fuoco viene aumentata di 0,1-0,2 mm ogni volta. |

| L'azoto non è puro | Controllare la purezza dell'azoto. |

| Nel tubo dell'aria c'è ossigeno o aria. | Aumentare il ritardo per pulire il tubo dell'aria. | |

| Controllare il percorso del gas (assenza di perdite) |

| Difetti | Possibile motivo | Soluzione |

|---|---|---|

| Il centro dell'obiettivo non è corretto. | Controllare il centro dell'obiettivo |

| Il foro dell'ugello è ostruito o non è rotondo. | Controllare lo stato dell'ugello | |

| Il percorso della luce non è rettilineo | Controllare il percorso della luce e colpire nuovamente il bersaglio. | |

| La lunghezza della riga o dell'introduzione non è corretta. | Correggere il metodo di introduzione e la lunghezza dell'introduzione. |

| Errore lineare | Controllare il tipo di linea | |

| Il tempo di perforazione è troppo lungo. | Il tempo di perforazione è inferiore a 2 secondi. | |

| Il taglio è troppo caldo. | Ridurre ogni volta il ciclo di lavoro di 2-3%. | |

| La pressione è troppo alta | Ridurre la pressione di 0,1 bar alla volta. |

| L'attenzione è troppo alta | Ridurre la potenza | |

| La potenza è troppo alta | Controllare la messa a fuoco dell'obiettivo. | |

| Il materiale non è buono | ||

| Bassa potenza | Aumentare la potenza |

| Alta velocità | Ridurre la velocità | |

| La bassa pressione | Aumentare la pressione | |

| La velocità è troppo alta | Ridurre la velocità |

| Bassa potenza | Aumentare il ciclo di lavoro di 5-10% ogni volta. | |

| La pressione è troppo bassa | Aggiungere potenza, 100W ogni volta. | |

| Aumentare gradualmente la pressione, ogni volta di 0,1-0,2 bar. | ||

| Troppo calore locale | Modificare l'ordine di taglio |

| Problema materiale | Cambiare il materiale | |

| La pressione è troppo alta | Ridurre la pressione di 0,1-0,2 bar ogni volta. |

| La velocità è troppo alta | Ridurre la velocità | |

| La messa a fuoco è troppo bassa | Aumentare la messa a fuoco di 0,1-0,2 mm per passo. |

| La pressione è troppo bassa | Aumentare la pressione di 0,1-0,2 bar per ogni passo. |