Nel mondo in rapida evoluzione del taglio dei metalli, infuria la battaglia tra laser e plasma. Con il progredire della tecnologia, il panorama si sposta, mettendo in discussione ipotesi consolidate. Unisciti a noi per esplorare gli sviluppi all'avanguardia che stanno plasmando il settore e scoprire come l'ascesa dei laser ad altissima potenza stia rivoluzionando il modo in cui tagliamo il metallo. Preparatevi a immergervi in un affascinante confronto tra questi due titani della lavorazione dei metalli.

L'evoluzione della tecnologia di taglio laser ha rimodellato in modo significativo il panorama della fabbricazione dei metalli. Storicamente, il taglio laser dominava la lavorazione di lamiere sottili al di sotto dei 10 mm, mentre il taglio al plasma godeva di un chiaro vantaggio nella fascia di spessore compresa tra i 30 e i 50 mm, grazie alla sua velocità superiore. Tuttavia, l'avvento dei laser multi-kilowatt, in particolare l'adozione diffusa di sistemi da 60 kW, ha ampliato notevolmente le capacità di taglio laser nelle applicazioni per lamiere di medio e grande spessore.

Questo salto tecnologico ha determinato un netto declino del mercato del taglio al plasma, con i sistemi laser che hanno gradualmente soppiantato il plasma in numerosi scenari applicativi. La rapida ascesa del taglio laser può essere attribuita a due fattori principali: la maturazione della tecnologia laser in fibra ad alta potenza e la crescente domanda da parte di industrie come quella siderurgica, navale, aerospaziale e nucleare, che richiedono una lavorazione efficiente e di alta precisione di lamiere spesse.

L'entusiasmo dell'industria per i laser multi-kilowatt è stato incessante e ha rapidamente pervaso il settore laser. Tuttavia, questa tendenza non è stata priva di detrattori, in particolare per quanto riguarda le macchine di taglio laser da 60kW recentemente introdotte, che hanno suscitato un notevole dibattito tra i professionisti del settore.

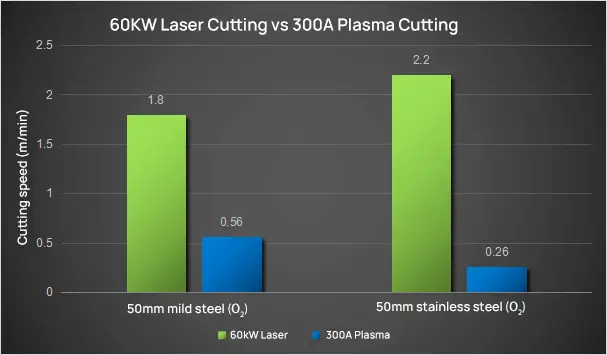

Contrariamente allo scetticismo iniziale, la domanda di mercato di sistemi di taglio laser da 60kW ha superato l'offerta disponibile in un arco di tempo straordinariamente breve, meno di sei mesi. In particolare, il settore delle costruzioni in acciaio ha dimostrato una forte preferenza per questi sistemi di taglio laser ad altissima potenza, investendo ripetutamente in essi per sostituire i sistemi di taglio al plasma. Questa tendenza sembra contraddire i dubbi precedenti e sottolinea il potenziale di trasformazione dei laser ad altissima potenza nei processi di taglio dei metalli.

L'impatto di questi sistemi laser avanzati va ben oltre la tradizionale sostituzione dei processi, offrendo nuove possibilità di applicazione e modificando radicalmente il panorama della fabbricazione dei metalli. Con la sua continua evoluzione, la tecnologia promette di sbloccare ulteriori efficienze e capacità nella lavorazione di lamiere spesse in vari settori industriali.

La sostituzione del taglio al plasma con la tecnologia laser sta accelerando.

Anche prima della diffusione del taglio laser, il taglio al plasma era il processo più maturo nella lavorazione dei metalli. Utilizzava il calore di un arco di plasma ad alta temperatura per fondere localmente il metallo in corrispondenza del taglio, e lo slancio del plasma ad alta velocità veniva utilizzato per espellere il metallo fuso, formando un taglio. Il taglio al plasma era noto per la sua qualità e i suoi costi ragionevoli. All'epoca, il taglio al plasma era ancora ampiamente utilizzato nei segmenti delle lamiere sottili e medie, grazie alla sua velocità di taglio e alla sua scorrevolezza. kerf.

Tuttavia, con l'avvento del taglio laser, questo ha iniziato ad avere un certo impatto sul taglio al plasma. Nel settore del taglio di lamiere sottili, i laser a fibra a livello di kilowatt hanno un vantaggio assoluto sul taglio al plasma in termini di qualità ed efficienza. L'alta precisione, il kerf stretto, la zona minima influenzata dal calore, i bordi privi di bave e la velocità di taglio li hanno resi la scelta preferita in questo campo. Per contro, gli svantaggi del taglio al plasma sono diventati sempre più evidenti.

Per contrastare l'impatto del taglio laser, i produttori di apparecchiature hanno sviluppato macchine per il taglio al plasma più raffinate, per risolvere problemi quali superfici di taglio ruvide e scarsa perpendicolarità. Riducendo le dimensioni dell'apertura dell'ugello, si crea un arco altamente compresso, aumentando significativamente la densità di corrente per ottenere una maggiore precisione di taglio e finitura superficiale. Tuttavia, il taglio al plasma nel settore delle lamiere sottili non può ancora competere con il taglio laser in termini di efficienza di lavorazione, precisione e rispetto dell'ambiente.

Con l'aumento dello spessore dei materiali lavorati, anche il taglio laser a kilowatt ha dovuto affrontare delle sfide. Nel segmento delle lamiere medie e spesse da 30-50 mm, la velocità di taglio del taglio laser era significativamente inferiore a quella delle macchine di precisione per il taglio al plasma, che hanno mantenuto la loro posizione in questo settore.

Nel 2020, l'avvento della tecnologia di taglio laser a dieci kilowatt ha dato nuova linfa alla lavorazione dei metalli, favorendo la trasformazione e l'aggiornamento delle industrie tradizionali. A quel punto, il taglio laser è entrato nell'era dei dieci kilowatt e ha iniziato una seconda serie di sfide contro il plasma, contendendo ferocemente il vasto mercato del taglio al plasma.

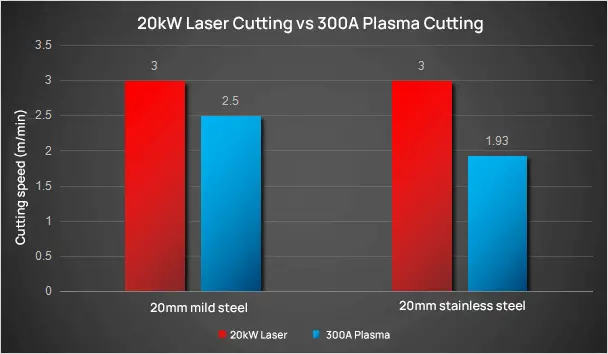

Per l'acciaio al carbonio/acciaio inossidabile fino a 20 mm di spessore, un sistema di taglio laser da 20 kW supera l'efficienza di una taglierina al plasma da 300A. Tuttavia, il costo iniziale di acquisto del taglio laser è significativamente più alto di quello del taglio al plasma, lasciando gli utenti indecisi tra le due opzioni. Era ancora troppo presto per parlare di una sostituzione completa.

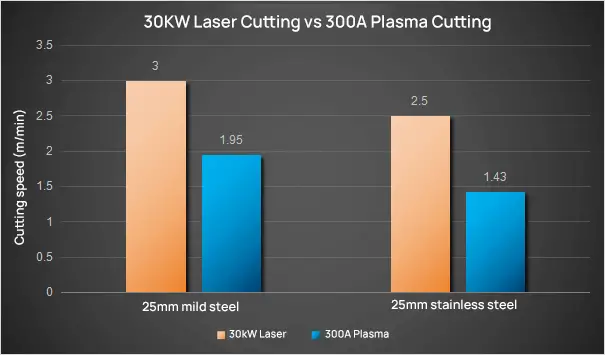

Entro il 2022, l'adozione diffusa della tecnologia laser da 30kW inizierà davvero a scuotere la posizione dominante del taglio al plasma, con un impatto particolare sul mercato delle lamiere di medio-spessore.

Nel 2023, il rapido progresso della tecnologia laser in fibra ad altissima potenza ha portato alla nascita di laser da 60 kW, che hanno veramente superato i limiti dello spessore di taglio e hanno nuovamente sfidato il taglio al plasma.

In termini di efficienza e qualità di taglio, il taglio laser da 60 kW è ora in grado di sostituire completamente il taglio al plasma. Attualmente, il taglio laser e il taglio al plasma si equivalgono in termini di vantaggi economici complessivi, dominando ciascuno la metà del mercato. Il taglio laser ad altissima potenza rivela una prospettiva di applicazione estremamente ampia.

Negli ultimi anni, le applicazioni di taglio laser hanno registrato una crescita esponenziale, trainata dall'evoluzione della domanda nelle industrie a valle e dalla diminuzione dei costi dei sistemi laser ad alta potenza. Questa impennata è particolarmente evidente nei settori della produzione di precisione, dove le capacità di questa tecnologia si allineano a requisiti di produzione sempre più severi.

Sebbene il taglio al plasma rimanga un'opzione valida per i materiali più spessi, incontra dei limiti nella lavorazione di lamiere di spessore inferiore a 6 mm, soprattutto per le applicazioni che richiedono un'elevata precisione di taglio. Il calore intenso generato durante il taglio al plasma può portare a distorsioni termiche e deformazioni dei bordi, compromettendo la stabilità dimensionale dei pezzi sottili.

Al contrario, il taglio laser è emerso come il metodo preferito per un'ampia gamma di materiali, mostrando vantaggi di processo distinti. La sua precisione e versatilità sono particolarmente vantaggiose quando si lavora con materiali ad alto punto di fusione, leghe resistenti al calore e leghe super dure. Il raggio laser focalizzato consente di ridurre al minimo le zone colpite dal calore, ottenendo tagli più netti e una minore distorsione del materiale. Inoltre, il taglio laser eccelle nella lavorazione di materiali semiconduttori, substrati non metallici e materiali compositi avanzati, offrendo una precisione e una qualità dei bordi senza pari. La capacità di questa tecnologia di trattare materiali diversi con alta precisione l'ha resa una pietra miliare nei moderni processi di produzione, dai componenti aerospaziali alla microelettronica.

| Taglio laser in fibra | Taglio al plasma | |

| Principio | A altolaser a densità di potenza Il fascio di luce viene impiegato per scansionare la superficie del materiale, riscaldandola rapidamente a temperature che vanno da migliaia a decine di migliaia di gradi Celsius. Questo provoca la fusione o la vaporizzazione del materiale, che viene poi rimosso dalla fessura con un gas ad alta pressione. | Con l'ossigeno o l'azoto come gas di lavoro, un arco di plasma ad alta temperatura e ad alta velocità funge da fonte di calore, fondendo localmente il metallo da tagliare. Il metallo fuso viene quindi rimosso da un flusso d'aria ad alta velocità, formando una stretta fenditura. |

| Materiale | Materiali metallici, materiali metallici speciali e materiali non metallici | Acciaio al carbonio, acciaio inox, alluminio, rame, ghisa e altri materiali metallici |

| Spessore di taglio | Piastra di medio spessore | Piastra mediamente sottile |

| Precisione di taglio | Lavorazione di finitura (entro 0,2 mm) | Lavorazione grossolana (entro 1 mm) |

| Larghezza della fessura | Molto piccolo (0,2 ~ 0,3 mm) | Piccolo |

| Zona colpita dal calore | Molto piccolo (larghezza 0,1 mm) | Piccolo |

| Deformazione della placca | Molto piccolo | Piccolo |

Quando si sostituiscono alcune funzioni di punzonatura con il taglio laser, potrebbe essere necessario acquisto di una pressa piegatrice per completare il successivo processo di piegatura.

Si tratta di una considerazione comune per i clienti quando acquisto di una macchina per il taglio laser.

| Articolo | Taglio laser in fibra | Taglio al plasma | Vantaggi del laser a fibra |

| Precisione di posizionamento | 0,14 mm | 0,4 mm | Alta precisione |

| Perpendicolarità della sezione | 0,2 mm (40 mm) | 5 mm (40 mm) | Non è richiesta alcuna finitura |

| Larghezza della fessura | 0,2-1,5 mm | 2-5 mm | Risparmiare materiali |

| Bordo riservato e bordo comune | 3-4 mm | 10 mm | Risparmiare materiali |

| Zona colpita dal calore | 0,1-0,4 mm | 0,5-2,0 mm | Piccola deformazione |

| Sezione qualità | Eccellente, meno scorie appese | Normale | Non è necessaria la rettifica |

| Velocità di taglio (entro 20 mm) | Molto veloce | Normale | Alta efficienza produttiva |

| Praticare un piccolo foro | Rapporto diametro profondità: 10-20% | Impossibile tagliare il foro | Risparmiare perforazione macchina e trasferimento |

| Smussatura | Smussatura | Generalmente non | Macchina smussatrice a risparmio |

| Ambiente di lavoro | Pulito | Il fumo ha riempito la casa | Protezione della salute e dell'ambiente |

La crescente popolarità dei laser ad alta potenza ha permesso alle apparecchiature di taglio laser di superare il limite di spessore.

In precedenza, il volume di vendita dei laser ad alta potenza era molto basso e l'applicazione del taglio laser è stata a lungo limitata dallo spessore.

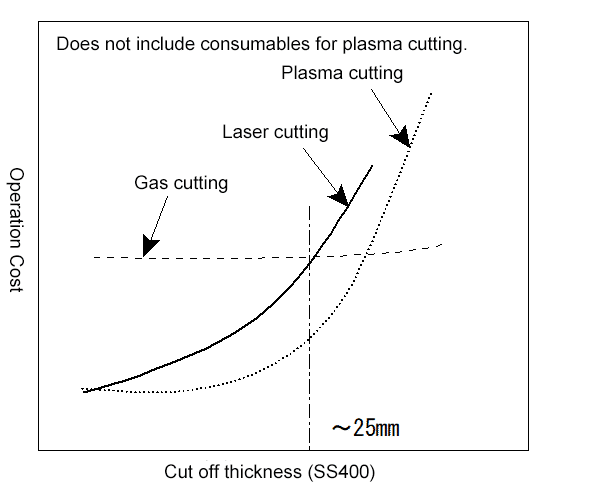

Tradizionalmente, taglio a fiamma è stata ritenuta la più ampia gamma di spessori di lastre, essendo adatta alla lavorazione di lastre spesse e molto spesse con requisiti di precisione ridotti e con evidenti vantaggi in termini di velocità per le lastre di spessore superiore a 50 mm.

Il taglio al plasma, invece, presenta un evidente vantaggio in termini di velocità nell'intervallo 30-50 mm, ma non è adatto a lastre estremamente sottili (<2 mm).

D'altra parte, il taglio laser, che utilizza prevalentemente laser a kilowatt, presenta evidenti vantaggi in termini di velocità e precisione per le lastre di dimensioni inferiori a 10 mm.

Negli ultimi anni, con la crescente popolarità dei laser ad alta potenza, le apparecchiature per il taglio laser si sono lentamente infiltrate nel settore delle macchine di medio spessore. taglio delle lastre mercato.

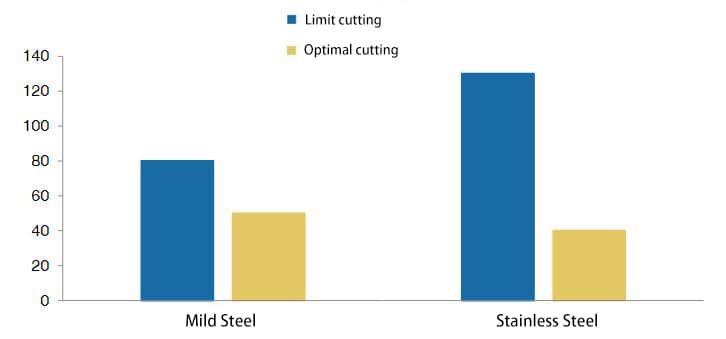

Sono inclusi lo spessore di taglio limite e lo spessore di taglio ottimale per una macchina di taglio laser da 20kW watt (mm).

L'aumento della potenza si traduce in un aumento dello spessore di taglio e dell'efficienza dell'apparecchiatura.

Secondo le statistiche, la macchina di taglio laser da 20 kW ha raggiunto uno spessore di taglio ottimale di 50 mm per l'acciaio dolce e di 40 mm per l'acciaio inossidabile.

Le piastre di acciaio sono generalmente classificate in piastre sottili ( 60 mm) in base al loro spessore.

Con una potenza di taglio di 10000 watt, l'apparecchiatura di taglio laser è ora in grado di tagliare lastre medie e la maggior parte delle lastre spesse, espandendo le sue applicazioni al campo delle lastre medie.

Inoltre, i laser ad alta potenza consentono di migliorare l'efficienza di taglio.

Ad esempio, l'efficienza di taglio di una macchina laser da 30000 watt su una lastra di acciaio dolce da 50 mm. lamiera d'acciaio può essere aumentata di 88% rispetto a una macchina da 20000 watt.

Vedi anche:

Vantaggi del taglio laser in fibra ad alta potenza rispetto al taglio al plasma

| Spessore | 15kW (m/min) | 20kW (m/min) | 30kW (m/min) | Miglioramento dell'efficienza (30kW oltre 20kW) |

| 8 | 11 | 15 | 22 | 47% |

| 10 | 8 | 11 | 17 | 55% |

| 14 | 5 | 6 | 7.5 | 25% |

| 20 | 1.5 | 2.5 | 4.5 | 80% |

| 30 | 0.9 | 1.2 | 1.6 | 33% |

| 40 | 0.35 | 0.6 | 1 | 67% |

| 50 | 0.2 | 0.4 | 0.75 | 88% |

Nel campo del medio spessore taglio delle lastreIl costo del taglio laser è notevolmente inferiore a quello del taglio al plasma.

Il taglio al plasma è uno dei metodi principali utilizzati nel settore delle lamiere spesse, ma il costo del taglio laser è inferiore per due motivi:

Ad esempio, per il taglio di una lastra di acciaio al carbonio di 30 mm di spessore, il costo operativo al metro per il taglio laser da 12kW, il taglio laser da 20kW e il taglio al plasma da 300A è rispettivamente di 3,05 yuan/metro, 1,32 yuan/metro e 3,13 yuan/metro.

Il metodo di taglio laser da 20kW consente di risparmiare 57,8% di costi operativi rispetto al metodo di taglio al plasma da 300A, con un notevole vantaggio in termini di costi.

Confronto dei costi tra taglio laser e taglio al plasma

| Voce di costo | Taglio laser (12KW) | Taglio laser (20kW) | Taglio al plasma (300A) |

| Parti vulnerabili delle apparecchiature (yuan / ora) | 5 | 5 | 70 (elettrodo, ugello, anello di vortice, ecc.) |

| Consumo di ossigeno (yuan/ora) | 60 | 80 | 80 |

| Parti vulnerabili delle apparecchiature (yuan/ora) | 10 (spessore della piastra > 20 mm) | 10 (spessore della piastra > 20 mm) | 12 |

| Manipolazione (1 persona) + lucidatura (2 persone) | 0 | 0 | 60 |

| Costo fisso (yuan/ora) | 0 | 0 | 60 |

| Foratura/posizionamento/trasferimento (3 persone + attrezzatura) | 65(75) | 85(95) | 282 |

| Velocità di taglio (acciaio al carbonio da 14 mm) | 4m/min | 6m/min | 3,4 m/min |

| Costo operativo per metro | 65 / 60 / 4m = 0,27 yuan/m | 85 / 60 / 6m = 0,24 yuan/m | 282 / 60 / 3,4 m = 1,38 yuan/m |

| Velocità di taglio (acciaio al carbonio da 30 mm) | 0,41 m/min | 1,2 m/min | 1,5 m/min |

| Costo operativo per metro | 75 / 60 / 0,41m = 3,05 yuan/m | 95 / 60 / 1,2 m = 1,32 yuan/m | 282 / 60 / 1,5m = 3,13 yuan/m |

In base alla nostra precedente esperienza, il confronto tra macchine di taglio laser e macchine di taglio al plasma è il seguente:

Le macchine per il taglio laser non causano alcun danno al pezzo, mentre le macchine per il taglio al plasma possono causare alcuni danni alla lastra, soprattutto se la torcia o l'ugello della macchina per il taglio al plasma incontrano problemi durante il processo di taglio.

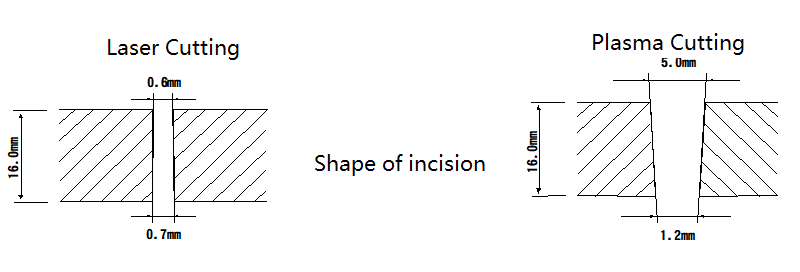

Il raggio laser viene focalizzato in punti minuscoli, dando luogo a una fessura di taglio stretta per la macchina di taglio laser. Al contrario, la fessura di taglio della macchina per il taglio al plasma è leggermente più ampia.

Le macchine di taglio laser hanno una velocità di taglio più elevata, con alcune macchine in grado di raggiungere velocità fino a 10 metri al minuto, rispetto alle macchine di taglio al plasma.

La superficie di taglio prodotta dalle macchine per il taglio laser è liscia e priva di bave, e consente di ottenere tagli di alta qualità.

È anche un processo di taglio senza contatto.

L'area interessata dal calore è minima e la deformazione termica del pezzo è pressoché inesistente, il che elimina la necessità di una lavorazione secondaria e previene la formazione di spigoli svasati.

Tuttavia, le macchine per il taglio laser hanno uno spessore limitato della lastra e un costo di lavorazione più elevato.

D'altra parte, le macchine per il taglio al plasma possono tagliare un'ampia gamma di lamiere d'acciaio, da 6 mm a 40 mm, con diversi modelli e potenze.

Hanno un costo di lavorazione inferiore e richiedono una minore abilità dell'operatore rispetto alle macchine di taglio laser.

La macchina da taglio laser ha un'elevata precisione con un'accuratezza di posizionamento di 0,05 mm e un'accuratezza di riposizionamento di 0,02 mm, ma richiede un ambiente di lavoro rigoroso.

D'altro canto, le macchine per il taglio al plasma, pur non avendo lo stesso livello di precisione delle macchine per il taglio laser, presentano requisiti ridotti in termini di ambiente di lavoro e mobilità e un'ampia gamma di capacità di taglio.

Questi vantaggi rendono la macchina di taglio laser adatta al taglio di pezzi con forme complicate e requisiti di alta precisione.

Tuttavia, lo spessore di taglio è limitato e in genere viene utilizzato solo per tagliare lastre di spessore inferiore a 8 mm.

Lo svantaggio del taglio al plasma è che è difficile tagliare lamiere spesse, soprattutto quelle superiori a 20 mm.

Per tagliare queste lastre più spesse, è necessaria una maggiore potenza del plasma, che aumenta il costo dell'apparecchiatura.

1. Tabella di confronto tra taglio laser e taglio al plasma

| Taglio laser (laser CO2 4kW) | Taglio al plasma (O2 plasma 230A) | ||

|---|---|---|---|

| Materiali tagliabili | Metallo: acciaio al carbonio, basso acciaio legatoacciaio inossidabile, acciaio altamente legato, alluminio, leghe di rame, ecc; Non metallici: ceramica, plastica, gomma, legno, cuoio, stoffa, carta, film, ecc. | Acciaio ad alta lega come l'acciaio al carbonio, l'acciaio a bassa lega e l'acciaio inossidabile. Altri materiali non metallici ad alta viscosità (gomma, pellicole, ecc.), materiali fragili (ceramica, vetro, ecc.) non possono essere lavorati. | |

| Spessore massimo di taglio | 25 mm (acciaio dolce) | 150 mm (ss, ms) | |

| Velocità di taglio (mm/min) | Spessore < 1 | >10,000 | Non si può tagliare |

| 2 | 7,000 | Non si può tagliare | |

| 6 | 3,000 | 3,700 | |

| 12 | 1,800 | 2,700 | |

| 25 | 500 | 1,200 | |

| 50 | Non si può tagliare | 250 | |

| > 100 | Non si può tagliare | - | |

| Larghezza dello slot | Stretto | Molto ampio | |

| Circa 0,6 mm per il mild da 16 mm taglio dell'acciaio | Circa 0,5 mm per il taglio di acciaio dolce da 16 mm | ||

| Dimensioni di taglio precisione (deformazione di taglio) | Molto buono | Normale | |

| Errore ±0,15 mm | Errore 0,5~1 mm | ||

| Vantaggio | ・Capace di lavorazioni ad alta precisione. | Portatile | |

| ・La deformazione termica è minima. | ・Taglio ad alta velocità e basso costo | ||

| Svantaggio | ・Il tempo necessario per praticare i fori aumenta significativamente con l'aumentare dello spessore della piastra. La qualità della superficie lavorata dipende dallo stato della superficie del materiale. ・Variazioni in composizione del materiale può influire sulla qualità della superficie di taglio. | ・L'elettrodo e l'ugello hanno una breve durata, con due cambi al giorno. ・Il taglio presenta un'ampia larghezza e una deformazione significativa. ・La larghezza e la forma del taglio possono essere alterate dall'usura dell'ugello e dell'elettrodo. ・Il processo di taglio genera un forte rumore. Si produce una grande quantità di polvere. I fori hanno un diametro elevato (da φ12 mm a φ16 mm). È difficile tagliare materiali magnetizzati. | |

2. Confronto tra le fessure di taglio per il taglio laser e il taglio al plasma

3. Durata dei materiali di consumo del plasma di ossigeno.

| Metodo di taglio | Tipo di elettrodo | La lavorazione degli elettrodi. | Durata dell'elettrodo | Durata dell'ugello |

|---|---|---|---|---|

| Taglio al plasma con ossigeno. | Tipo S | Sviluppato precocemente | 60 min | 45 min |

| Tipo F | Inserire la versione modificata | 120 min | 60 min | |

| Tipo LL | Inserimento di metalli speciali. | 180 min | 60 min | |

| Taglio al plasma di ossigeno con aggiunta di acqua | Simile al tipo F | Inserire la versione modificata | 120 min | 150 min |

1 ciclo di apertura/chiusura dell'arco, 1 minuto di confronto della longevità dei test di resistenza (valore della corrente di spegnimento: 250A)

4La relazione tra spessore della lastra e costo.

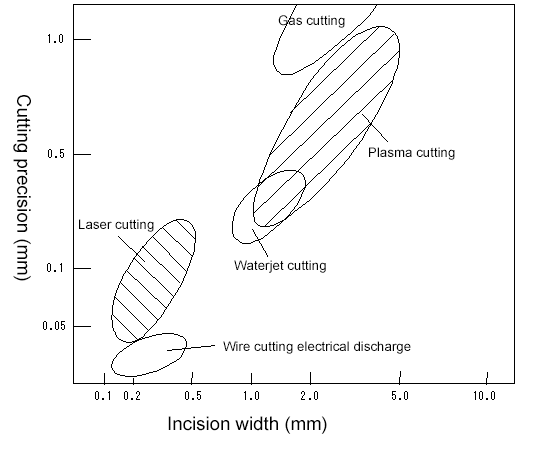

5L'ampiezza dell'incisione e la precisione di taglio dei vari metodi di taglio.

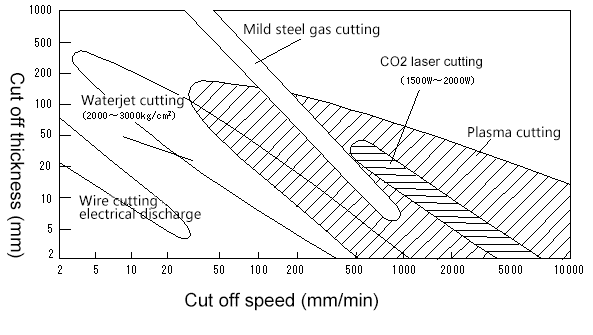

6Condizioni di taglio dei vari metodi di taglio.

Un metodo di lavorazione che utilizza una temperatura elevata arco al plasma calore, utilizzando ossigeno o azoto come gas di lavoro, per fondere e vaporizzare l'incisione di una parte metallica.

Lo slancio del flusso di plasma ad alta velocità viene quindi utilizzato per rimuovere il metallo fuso, con la conseguente formazione di un cordone di scanalatura.

Vedi anche:

Il laser generato dal dispositivo laser viene trasmesso attraverso una serie di specchi e focalizzato sulla superficie del pezzo da lavorare da una lente di focalizzazione, provocando la fusione o la vaporizzazione del punto caldo sul pezzo da lavorare e formando una fenditura.

Contemporaneamente, il gas ausiliario viene utilizzato nel processo di taglio per rimuovere le scorie dalla fenditura, raggiungendo così l'obiettivo della lavorazione.

Vedi anche:

Il taglio al plasma è un processo versatile adatto a un'ampia gamma di materiali metallici, che eccelle in particolare nel taglio di lamiere di spessore medio o elevato. I suoi vantaggi comprendono velocità di taglio rapide, larghezza dei tagli ridotta, zone termicamente alterate (ZTA) minime, distorsione del pezzo ridotta e funzionamento economico. Il processo utilizza un arco di plasma ad alta temperatura per fondere ed espellere il materiale, consentendo un taglio efficiente dei metalli conduttivi.

Tuttavia, il taglio al plasma ha dei limiti. In genere produce un leggero angolo di smussatura di 0,5-1,5 gradi sul bordo tagliato, che può richiedere una lavorazione secondaria per le applicazioni di precisione. Inoltre, il plasma ad alta temperatura può indurre un indurimento localizzato sulla superficie di taglio, con possibili ripercussioni sulle proprietà del materiale nelle aree critiche.

Il taglio laser, invece, è ottimizzato per lastre di spessore medio-sottile e vanta un'eccezionale versatilità nella compatibilità dei materiali. Può lavorare efficacemente metalli, non metalli, ceramiche, compositi e persino materiali speciali come il vetro. Il fascio laser altamente focalizzato e intenso consente una rimozione precisa del materiale attraverso la fusione, la vaporizzazione o le reazioni chimiche localizzate.

Le caratteristiche intrinseche dei raggi laser - alta direzionalità, luminosità e densità di potenza - si traducono in numerosi vantaggi per il taglio laser. Questi includono velocità di taglio estremamente elevate, una precisione di lavorazione superiore (spesso entro ±0,1 mm) e larghezze di taglio eccezionalmente ridotte (fino a 0,1 mm per i materiali sottili). I bordi di taglio risultanti sono in genere di qualità così elevata da richiedere una post-elaborazione minima o nulla, semplificando i flussi di lavoro della produzione.

Nel confronto tra le due tecnologie per le applicazioni di taglio dei materiali, il taglio laser offre una maggiore versatilità dei materiali ed è particolarmente vantaggioso per la lavorazione di lamiere sottili. Eccelle negli scenari che richiedono alta precisione, geometrie complesse o un apporto termico minimo. I sistemi laser possono anche essere integrati più facilmente nelle linee di produzione automatizzate grazie alla loro natura senza contatto e al controllo preciso.

Tuttavia, l'analisi costi-benefici favorisce il taglio al plasma in molti scenari industriali, soprattutto per i materiali più spessi o quando l'altissima precisione non è fondamentale. I sistemi al plasma hanno generalmente costi di investimento iniziali più bassi, spese di gestione ridotte e possono essere più convenienti per la produzione su larga scala di componenti con lamiere di spessore medio o elevato.

La scelta tra taglio al plasma e taglio al laser dipende in ultima analisi da requisiti applicativi specifici, tipi e spessori di materiali, volumi di produzione e vincoli di budget. Molte strutture produttive avanzate utilizzano entrambe le tecnologie per ottimizzare le loro capacità di taglio in una vasta gamma di progetti e materiali.

Rispetto ai metodi di taglio tradizionali, una macchina per il taglio laser presenta numerosi vantaggi:

Tuttavia, il taglio laser presenta anche alcuni svantaggi:

Anche il taglio al plasma presenta vantaggi e svantaggi:

Vantaggi:

Nel processo di taglio di lastre di medio spessore, il taglio al plasma può raggiungere un'elevata velocità di taglio, molto superiore a quella del taglio al laser e alla fiamma.

Inoltre, l'investimento iniziale in attrezzature è inferiore rispetto al taglio laser e anche i costi di manutenzione sono notevolmente inferiori.

Svantaggi:

Gli svantaggi del taglio al plasma includono:

① Povero perpendicolarità della superficie di taglio, che porta a un significativo bordo di taglio obliquo sul lato.

② Genera più scorie di taglio che devono essere rimosse con la rettifica, aumentando i costi di manodopera.

Durante il processo di taglio emette polveri e archi luminosi nocivi. Tuttavia, il taglio al plasma subacqueo può attenuare questo problema.

④ Elevato consumo di ugelli di taglio a lungo termine, con conseguenti costi elevati.

In questo articolo abbiamo fornito una panoramica completa delle tecnologie di taglio laser e taglio al plasma, esaminandone i principi, le capacità e le applicazioni nella lavorazione della lamiera.

Esplorando questi metodi all'avanguardia, ci proponiamo di fornirvi una comprensione più approfondita dei loro rispettivi punti di forza e limiti. Questa conoscenza è fondamentale per prendere decisioni informate nei moderni processi di fabbricazione dei metalli.

La scelta tra il taglio al plasma e il taglio al laser dipende in ultima analisi da una complessa interazione di fattori, tra cui:

Se siete ancora incerti su quale tecnologia sia più adatta alle vostre specifiche esigenze di produzione, vi invitiamo a contattare il nostro team di esperti metallurgisti e specialisti della fabbricazione. I nostri esperti possono fornire indicazioni personalizzate, tenendo conto del vostro ambiente di produzione unico, dei vincoli di budget e degli standard di qualità, per aiutarvi a prendere la decisione più vantaggiosa per le vostre attività.