Come fanno i laser a trasformare i metalli solidi in forme precise e disegni intricati? Questo articolo approfondisce i fondamenti della foratura e del taglio laser, spiegando i meccanismi fisici, i fattori di influenza e le applicazioni pratiche di queste tecniche avanzate. Dalla comprensione dell'energia degli impulsi alla padronanza della velocità di taglio, i lettori potranno capire come i laser raggiungono l'alta precisione in vari settori. Scoprite come la tecnologia laser può migliorare i vostri processi produttivi e aprire nuove possibilità nella lavorazione dei metalli.

Quando un materiale metallico viene irradiato da un laser con una densità di potenza del 106-109W/cm2A causa dell'elevata densità di potenza laser, la temperatura della superficie del materiale supererà il punto di ebollizione, con conseguente fusione o vaporizzazione, e la miscela di scissione ossidata sulla superficie verrà espulsa.

Al termine dell'impulso laser, la densità di potenza del laser diminuisce e il getto diviso si indebolisce.

Con l'iniezione dei prodotti di fissione, la vaporizzazione avviene a una certa velocità.

Il grado si sposta verso l'interno del materiale, il materiale viene vaporizzato e rimosso e il foro viene gradualmente approfondito.

Con l'aumento del diametro e della profondità del foro, i prodotti di fissione vengono rimossi successivamente dalla pressione del vapore e alla fine si forma un foro profondo.

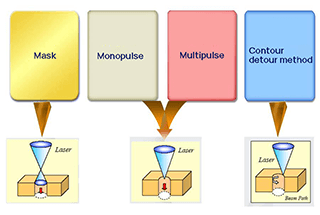

Classificazione della foratura laser

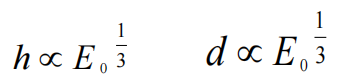

(1) Energia dell'impulso

Profondità di gassificazione primaria:

Lm e Lv sono rispettivamente il calore latente di fusione e di vaporizzazione dei materiali.

A questo punto, la massa asportata è πa02d'ρ.

C: Capacità termica specifica

Tb: Temperatura del punto di fusione

T0: Temperatura ambiente

E0: Energia d'impulso

Ignorare la conduzione del calore e l'emissione superficiale.

(2) Larghezza dell'impulso

| Energia/J | Larghezza d'impulso/ms | Profondità del foro/mm | Apertura/mm | Rapporto profondità-diametro |

| 5.4 5.1 5.9 5.7 5.4 5.0 | 0.25 0.35 0.55 0.75 0.85 1.15 | 1.2 1.3 1.5 1.6 1.8 1.6 | 0.42 0.39 0.38 0.36 0.30 0.26 | 2.9 3.3 3.9 4.4 6.0 6.1 |

La scelta dell'ampiezza dell'impulso dipende dai requisiti del foro:

Con l'aumento dell'ampiezza dell'impulso, viene utilizzato più calore per il riscaldamento non distruttivo dei materiali, con conseguente grande deformazione dei materiali, grande stress termico e facile formazione di crepe.

In genere si utilizza una larghezza di impulso di 0,3-0,7ms.

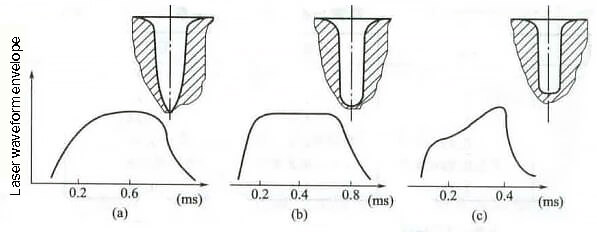

(3) Forma d'onda dell'impulso

La forma d'onda con bordi anteriori e posteriori ripidi e intensità della luce laser gradualmente crescente deve essere selezionata per quanto possibile.

In genere, il bordo anteriore del laser deve essere controllato a 8~10us per ottenere un ingresso migliore, mentre il bordo posteriore più corto di 8us può ottenere un'elevata qualità della parete interna.

Soprattutto per i piccoli fori inferiori a 50us, la pendenza del bordo posteriore viene aumentata per evitare che il foro venga bloccato da sostanze liquide.

(4) Modalità laser

L'angolo di divergenza del laser influisce principalmente sulla differenza di apertura e sulla conicità all'ingresso e all'uscita.

In generale, con l'aumento dell'angolo di divergenza, aumenta la conicità del foro e il diametro del punto focalizzato del raggio laser.

Formula approssimativa del raggio di messa a fuoco:

Formula approssimativa della profondità di messa a fuoco:

Quanto più bassa è la modalità, tanto più piccolo è l'angolo di divergenza.

L'angolo di divergenza della matrice di base è il più piccolo.

Il cono di foratura della matrice di base deve essere piccolo.

(5) Condizioni di messa a fuoco (messa a fuoco, quantità di defocalizzazione)

L'influenza della quantità di defocalizzazione △∫ sulla forma della parete del foro

(6) Caratteristiche del materiale (caratteristiche fisiche, dimensioni complessive)

Quando il potenza del laser La densità F è bassa, la perdita di diffusione termica dell'alluminio è superiore a quella del ferro e la profondità del foro dell'alluminio è inferiore a quella del ferro.

Con l'aumento di F, il materiale raggiunge rapidamente il punto di ebollizione e la velocità di riscaldamento è elevata.

A questo punto, la perdita per conduzione di calore può essere ignorata.

Poiché l'alluminio ha un calore latente di vaporizzazione, la quantità di rimozione della vaporizzazione dell'alluminio è maggiore di quella del ferro, quindi la profondità del foro dell'alluminio è maggiore di quella del ferro.

Per la foratura si dovrebbe utilizzare un impulso laser con un'alta densità di potenza.

(7) Foratura a più impulsi

La profondità del foro della foratura a impulso singolo è limitata, solo 3~4 volte il diametro del foro, e la precisione e la ripetibilità sono difficili da controllare.

In genere si utilizza la perforazione a più impulsi.

La foratura a più impulsi può controllare fattori instabili come la distorsione della forma del foro, l'espansione di zona colpita dal caloree fessurazioni superficiali.

(8) Tecnologia ausiliaria della foratura laser

Migliorare la forma del foro:

(a) Il film liquido a bassa tensione superficiale viene rivestito per ridurre il deposito e la conicità del foro.

(b) Coprire lo strato di schermatura in modo che la conicità della perforazione laser si trovi sullo strato di schermatura.

(c) Soffiare con aria compressa per migliorare la qualità della superficie.

(d) Un riflettore è installato sotto il pezzo in lavorazione.

(e) Foratura a più impulsi, che focalizza periodicamente il raggio laser in una determinata posizione sul fondo del foro.

(f) Dopo la foratura laser, correzione ausiliaria.

| Vantaggio di qualità | Caratteristiche tecniche | Papplicazione pratica |

| 1. Il laser può praticare fori piccoli e profondi | Messa a fuoco laser Il diametro può raggiungere 0,3 mm | Ugelli e canali di raffreddamento speciali |

| 2. Eseguire fori obliqui e fori di forma speciale sul piano inclinato. | Trasmissione laser dell'aria | Foratura delle pale dei motori a turbina |

| 3. Punzonatura di parti in ceramica estremamente dure | Nessuna difficoltà tecnica nella realizzazione di fori ceramici con il laser | Ugello a fiamma resistente alle alte temperature per l'industria siderurgica |

| 4. Alta precisione di punzonatura e prestazioni affidabili | Nessuna usura dell'utensile durante la foratura laser | Foratura degli ugelli dei motori a gas |

| 5. Foratura laser di piccoli fori ad alta densità | Il laser può essere utilizzato per la foratura con metodo di volo ad alta velocità | Industria chimica di precisione, piastra di setaccio farmaceutica |

Esempi di applicazione della foratura laser:

Ceramica- Φ 0,5 mm foro

Lama del motore - Φ 0,5 mm foro piccolo

Foratura laser di componenti aeronautici:

Il taglio laser consiste nell'irradiare il pezzo da lavorare con un raggio laser focalizzato ad alta densità di potenza.

Se la densità di potenza del laser supera la soglia del laser, l'energia del raggio laser e l'energia termica della reazione chimica aggiunta nel processo di taglio assistito da gas attivo vengono tutte assorbite dal materiale, provocando un forte aumento della temperatura del punto operativo del laser.

Dopo aver raggiunto il punto di ebollizione, il materiale inizia a vaporizzare e a formare dei fori.

Con il movimento relativo della trave e del pezzo, il materiale forma infine una fenditura e le scorie presenti nella fenditura vengono soffiate via da una certa quantità di gas ausiliario.

Il taglio laser può essere suddiviso in taglio per vaporizzazione, taglio per fusione e taglio di supporto alla combustione di ossigeno.

Il taglio a supporto della combustione dell'ossigeno è il più utilizzato.

Dal taglio di diversi materiali, può essere suddiviso in taglio laser del metallo e taglio laser non metallico.

Lettura correlata: Nozioni di base sul taglio laser

(1) Taglio per vaporizzazione

Il taglio per vaporizzazione si riferisce al riscaldamento del pezzo da lavorare da parte del raggio laser a una temperatura superiore al punto di ebollizione.

Alcuni materiali fuoriescono sotto forma di vapore, mentre altri vengono soffiati via dal fondo di taglio sotto forma di getti.

L'energia di taglio laser richiesta è 10 volte superiore a quella del taglio per fusione.

Il meccanismo è il seguente:

Il laser riscalda il materiale, in parte riflettendo e in parte assorbendo, e la riflettività del materiale diminuisce con l'aumento della temperatura.

L'aumento di temperatura nella zona di azione del laser è sufficientemente rapido da evitare la fusione causata dalla conduzione del calore.

③ Il vapore fuoriesce rapidamente dalla superficie del pezzo in lavorazione a una velocità approssimativa del suono.

Il taglio per vaporizzazione si applica solo a materiali come legno, plastica e carbonio che non possono essere fusi.

Femtosecondo Il taglio laser appartiene al taglio di gassificazione.

(2) Taglio per fusione

Il taglio per fusione consiste nel fatto che quando la densità di potenza del fascio laser supera un certo valore, la parte interna del pezzo in lavorazione evapora per formare un foro, e quindi soffia gas inerte ausiliario con l'asse ottico per allontanare i materiali fusi intorno al foro.

Il meccanismo di fusione e taglio è:

Quando il raggio laser irradia il pezzo, il resto dell'energia, ad eccezione della riflessione, riscalda il materiale ed evapora in fori.

Una volta formatosi, il buco assorbe tutta l'energia luminosa come un corpo nero ed è circondato da una parete di metallo fuso. La parete fusa è mantenuta relativamente stabile da un flusso di vapore ad alta velocità.

③ L'isoterma di fusione attraversa il pezzo e il materiale fuso viene soffiato via da un soffio ausiliario.

④ Con il movimento del pezzo, il piccolo foro si sposta orizzontalmente di una fessura.

(3) Combustione di ossigeno a supporto del taglio

Il meccanismo di fusione e taglio assistito dall'ossigeno è:

Sotto l'irradiazione laser, il materiale raggiunge la temperatura Tm, quindi entra in contatto con l'ossigeno, provocando una violenta reazione di combustione ed emettendo molto calore.

Sotto l'azione combinata del laser e di questo calore, si forma nel materiale un piccolo foro pieno di vapore, mentre l'area circostante il foro è circondata da gas fuso;

② Il flusso di vapore fa avanzare la parete di metallo fuso circostante e si verifica un trasferimento di calore e di materiale;

③ La velocità di combustione di ossigeno e metallo è limitata dalla conversione dei materiali di combustione in scorie.

La velocità di diffusione dell'ossigeno attraverso la scoria fino al fronte di accensione. Maggiore è la portata di ossigeno, più veloce è la reazione chimica della combustione;

Nell'area che non raggiunge la temperatura di combustione, il flusso di ossigeno agisce come raffreddamento per restringere la zona interessata dal calore di taglio.

⑤ Sono presenti due fonti di calore, radiazione laser e calore di reazione chimica, nel taglio assistito da ossigeno.

Lettura correlata: Tipi di metodi di taglio laser

SINTESI DELLA CAPACITÀ DI ELABORAZIONE

(2) Modalità laser

(a) Modo gaussiano (b) Modo di basso ordine (c) Multimodale

(3) Potenza laser e velocità di taglio

Relazione tra velocità di taglio e potenza del laser, spessore della lastra

Per un certo spessore della piastra, il velocità di taglio laser di solito aumenta linearmente con la potenza del laser.

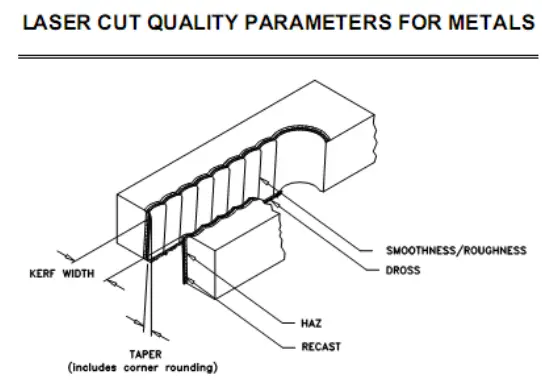

(4) Intaglio e rugosità

Relazione tra rugosità dell'intaglio e spessore di taglio

Per quanto riguarda la rugosità dell'incisione del taglio laser del metallo, la metà superiore è generalmente la migliore, la sezione centrale è la seconda e la sezione inferiore è scarsa.

La rugosità dell'intaglio è correlata all'intaglio tagliato.

(5) Posizione di messa a fuoco

Il rapporto a0 tra la distanza tra il pezzo e la lente di messa a fuoco e la lunghezza focale è 0,988<a0<1,003.

Ad esempio, durante il taglio laser di 2,3 mm a basso contenuto di carbonio lamiera d'acciaioè meglio utilizzare una defocalizzazione negativa da 0,3 a 0,7 mm.

(6) Specchio di messa a fuoco

(7) Diametro dell'ugello

Il flusso di ossigeno deve essere supersonico e convergente per evitare l'espansione della sezione inferiore dell'incisione.

Esiste un diametro ottimale dell'ugello per un taglio laser specifico. Nella figura, 1,5 mm è il diametro ottimale dell'ugello.

(8) Pressione di soffiaggio dell'ossigeno

Relazione tra la pressione di insufflazione dell'ossigeno e la velocità di taglio

A seconda della potenza laser e dello spessore, esiste un valore ottimale della pressione di soffiaggio dell'ossigeno.

(9) Polarizzazione del laser

Lo stato dell'incisione ottenuto con una luce polarizzata differente

(a) Luce polarizzata lineare;

(b) Luce polarizzata lineare;

(c) Luce polarizzata lineare;

(d) Luce polarizzata circolarmente.

Come si può vedere dalla figura, viene utilizzata una luce polarizzata circolare e l'incisione è rettilinea, indipendentemente dalla direzione di taglio.

Il sistema di taglio è generalmente dotato di un polarizzatore circolare con riflessione a 45 gradi.

Lettura correlata: Fattori che influenzano la qualità del taglio laser

| Vantaggio di qualità | Caratteristiche tecniche | Applicazione pratica |

| 1. La zona colpita dal calore sul bordo del giunto di taglio è di dimensioni ridotte. | Minore energia totale richiesta per il taglio laser | Taglio dell'anima in acciaio al silicio per motori di grandi dimensioni |

| 2. La fessura del taglio laser è stretta | Alta concentrazione di energia nel taglio laser | Taglio del giunto filtrante del tubo dell'olio |

| 3. Alta precisione di taglio e piccola deformazione del pezzo | Il diametro del punto di fuoco del laser è piccolo | Taglio e formatura della guarnizione del cilindro |

| 4. Buona ripetibilità di taglio ed errore ridotto | Taglio di precisione CNC | Taglio di parti di forma complessa |

| 5. La superficie di taglio laser è pulita senza scorie | Perfezionamento del processo fisico metallurgico di taglio | Taglio con lama diamantata per la decorazione |