Vi siete mai chiesti perché la vostra macchina per il taglio laser non riesce a tagliare il metallo in modo netto? Questo articolo esplora le cause comuni di questo problema e offre soluzioni pratiche per migliorare le prestazioni della macchina. Scoprite come mantenere la vostra apparecchiatura per un taglio preciso ed efficiente del metallo.

.jpg)

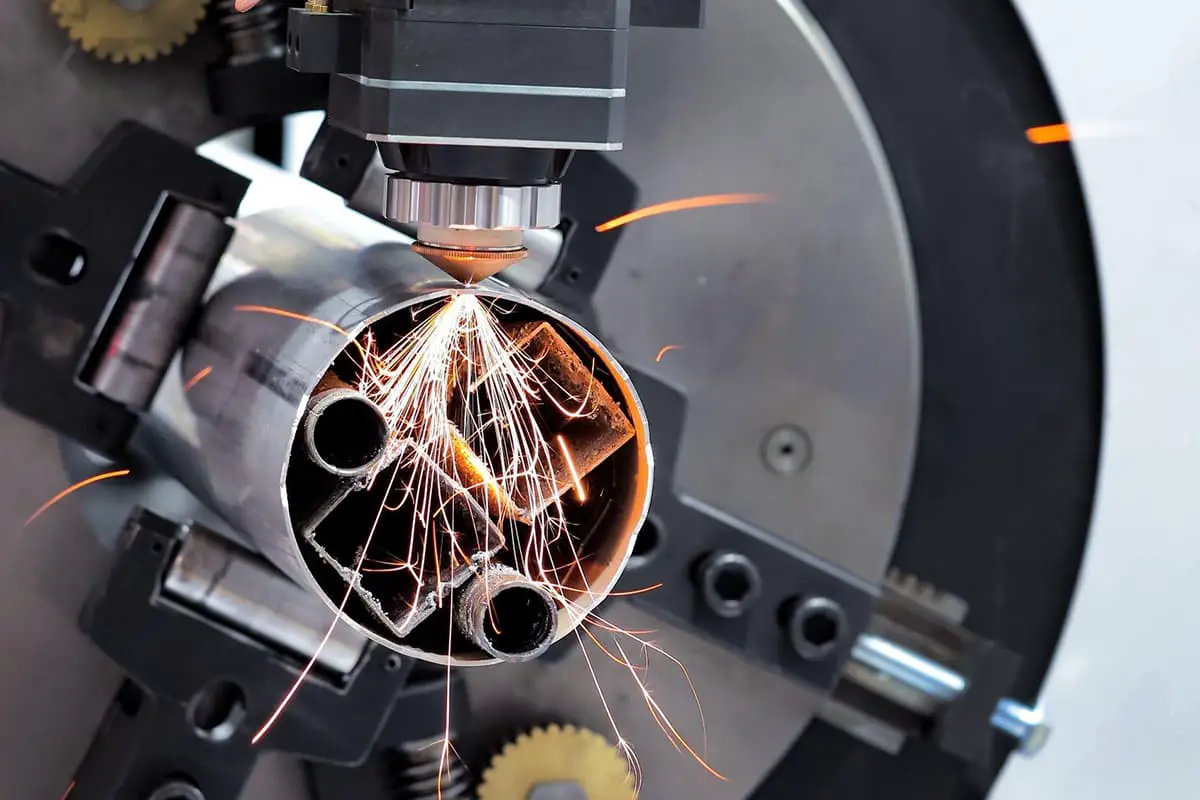

Le macchine per il taglio laser dei metalli sono una risorsa cruciale nell'industria della lavorazione e della produzione meccanica dei metalli e spesso sostituiscono le apparecchiature di taglio tradizionali grazie alla loro precisione ed efficienza. Tuttavia, questi sistemi sofisticati possono incontrare problemi operativi se non vengono mantenuti o gestiti correttamente, compromettendo potenzialmente le loro prestazioni e la qualità della produzione.

Una delle sfide prevalenti nelle operazioni di taglio laser è il fenomeno della penetrazione incompleta, comunemente definito "non taglio". Questo problema può avere un impatto significativo sull'efficienza della produzione e sulla qualità del prodotto, per cui è essenziale identificarne le cause e implementare soluzioni efficaci.

Per affrontare efficacemente il problema della penetrazione incompleta nel taglio laser, è fondamentale comprendere i fattori che contribuiscono a questo problema e sviluppare strategie mirate per risolverlo. Questi fattori possono includere incongruenze nella potenza del laser, errori di messa a fuoco, variazioni del materiale o problemi specifici della macchina.

Nelle sezioni seguenti analizzeremo in dettaglio le cause principali della penetrazione incompleta nei processi di taglio laser e presenteremo soluzioni pratiche e testate dal settore. Grazie alla comprensione di questi aspetti, gli operatori e gli ingegneri possono ottimizzare le operazioni di taglio laser, migliorare la qualità del taglio e la produttività complessiva della produzione.

Il taglio laser, un processo di produzione di precisione, può talvolta dare luogo a tagli incompleti o incisioni grossolane a causa di vari fattori. La comprensione di queste cause è fondamentale per mantenere prestazioni di taglio e qualità del prodotto ottimali.

Uno dei motivi principali dell'inefficacia del taglio è la ridotta potenza del laser, spesso dovuta all'invecchiamento della sorgente laser o al degrado dei componenti ottici. Ciò comporta un'energia del fascio insufficiente a penetrare completamente nel materiale. Allo stesso modo, il funzionamento a velocità di taglio eccessive può impedire al laser di fornire un'energia adeguata per completare il taglio.

I problemi del sistema ottico, come lenti di messa a fuoco danneggiate, regolazione impropria del punto focale o percorsi del fascio non allineati, possono compromettere in modo significativo l'efficienza del taglio. Questi fattori influiscono direttamente sull'intensità e sulla messa a fuoco del raggio laser nel punto di taglio.

Anche le sfide specifiche del materiale giocano un ruolo importante. Variazioni nello spessore, nella composizione o nelle condizioni della superficie possono influire sulla capacità del laser di tagliare in modo coerente. Ad esempio, i materiali altamente riflettenti possono richiedere impostazioni di potenza più elevate o tecniche specializzate.

I sistemi ausiliari sono altrettanto importanti. Una pressione insufficiente del gas di assistenza non riesce a rimuovere efficacemente il materiale fuso dal kerf, causando tagli incompleti. Un sistema di raffreddamento compromesso, a causa di un refrigerante contaminato o di una circolazione insufficiente, può causare instabilità termica nella sorgente laser, con conseguenze sulla qualità e sulla consistenza del fascio.

I fattori ambientali, come una tensione di ingresso instabile o un'inadeguata dissipazione del calore nell'area di lavoro, possono introdurre una variabilità nel processo di taglio, con il rischio di ottenere una qualità di taglio incoerente.

Per garantire un taglio laser di alta qualità e massimizzare l'efficienza produttiva, è essenziale identificare e affrontare sistematicamente questi potenziali problemi. La manutenzione regolare, la corretta calibrazione del sistema e il monitoraggio continuo dei parametri di taglio sono fondamentali per mantenere prestazioni ottimali nelle operazioni di taglio laser.

Di seguito sono elencate sei ragioni per cui un taglio laser fallimento.

Per affrontare il problema del taglio laser incompleto, è necessario considerare diversi fattori e soluzioni chiave:

Affrontando sistematicamente questi fattori, è possibile risolvere la maggior parte dei problemi di taglio incompleto. Tuttavia, se i problemi persistono dopo l'implementazione di queste soluzioni, è fondamentale contattare tempestivamente il fornitore del sistema laser. Il loro team di assistenza post-vendita specializzato può condurre una diagnostica completa, eseguire una manutenzione avanzata e fornire soluzioni su misura per garantire prestazioni di taglio ottimali.

Eseguire una pulizia settimanale con un aspirapolvere per rimuovere polvere e detriti dalla macchina, assicurandosi che tutti i quadri elettrici rimangano sigillati per evitare infiltrazioni di particolato. Questa manutenzione di routine è fondamentale per garantire prestazioni ottimali e una lunga durata dell'apparecchiatura.

Eseguire ispezioni regolari della tensione della cinghia d'acciaio sulla macchina di taglio laser a fibre. Una tensione adeguata è fondamentale per l'efficienza operativa e la sicurezza. Anche un allentamento minimo della cinghia può causare problemi significativi di prestazioni e potenziali pericoli, sottolineando l'importanza di mantenere una tensione ottimale della cinghia.

Con cadenza semestrale, valutare la rettilineità del binario della macchina di taglio laser e verificarne la verticalità. In caso di deviazioni, è necessario eseguire tempestivamente la manutenzione e la calibrazione. Trascurare questi controlli cruciali può compromettere la qualità del taglio e aumentare i tassi di errore, incidendo in ultima analisi sulla precisione e sull'efficienza complessiva del processo di taglio.

Prestare particolare attenzione alla testa di taglio laser a doppia focale, in quanto si tratta di un componente critico soggetto a usura per lunghi periodi di utilizzo. L'ispezione regolare e la sostituzione tempestiva di questo componente sono essenziali per mantenere la precisione e la qualità del taglio.

Attuare un regime di pulizia costante per le guide della macchina di taglio laser a fibra ottica per garantire un funzionamento regolare. Pulire regolarmente la cremagliera e applicare un olio lubrificante appropriato per evitare l'accumulo di detriti. La pulizia e la lubrificazione accurata della guida e dei componenti del motore sono fondamentali per migliorare la precisione del movimento della macchina e l'accuratezza del taglio, contribuendo direttamente a migliorare la qualità del prodotto.

Per ottimizzare ulteriormente la manutenzione: