Immaginate di poter tagliare il metallo con la precisione di un chirurgo e la velocità di un fulmine. Questa è la realtà della moderna tecnologia di lavorazione laser. Dalla saldatura e dal taglio alla microfabbricazione più complessa, i laser stanno rivoluzionando la produzione con una precisione e un'efficienza senza precedenti. In questo articolo scoprirete come questi progressi stiano rimodellando le industrie, rendendo la produzione più veloce, più economica e incredibilmente precisa. Preparatevi a esplorare il mondo all'avanguardia della tecnologia laser e a scoprire come sta trasformando il futuro della produzione.

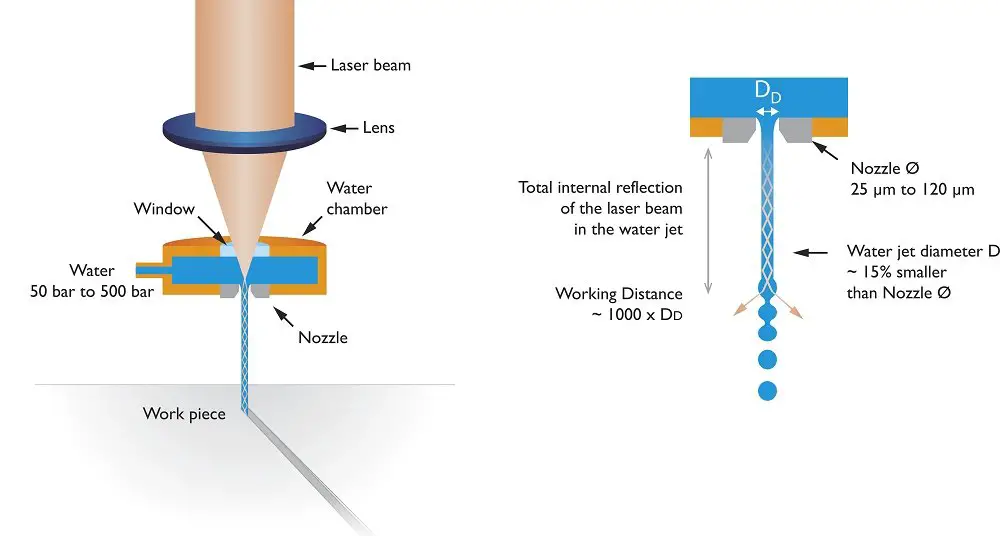

La lavorazione laser prevede l'utilizzo di un raggio laser per alterare la superficie di un materiale attraverso effetti termici, tra cui la saldatura laser, il taglio laser, la modifica della superficie, la marcatura laser, la foratura laser e la microelaborazione.

Il raggio laser può essere utilizzato per eseguire varie operazioni, come punzonatura, taglio, incisione, saldatura e trattamento termico, su diversi materiali.

Il laser è in grado di lavorare qualsiasi materiale e svolge un ruolo indispensabile nella lavorazione e nella produzione di precisione e specializzata, soprattutto in circostanze particolari e con materiali speciali.

La lavorazione laser prevede l'utilizzo di un raggio laser per alterare la superficie di un pezzo attraverso un'irradiazione ad alta energia. Ciò comporta la rimozione del materiale, la fusione o la modifica delle proprietà della superficie. Il processo è senza contatto, cioè l'utensile non genera resistenza macinando contro la superficie del pezzo, il che lo rende un metodo rapido ed efficiente.

Inoltre, l'energia e la velocità del raggio laser possono essere regolate, consentendo applicazioni versatili a vari livelli e campi.

Le caratteristiche uniche della lavorazione laser ne determinano i vantaggi nel campo della lavorazione:

(1) Poiché si tratta di una lavorazione senza contatto e l'energia del raggio laser ad alta energia e la sua velocità di movimento sono regolabili, può essere utilizzata per diversi scopi di lavorazione.

(2) Può lavorare una varietà di metalli e di materiali nonmateriali metallicisoprattutto quelli con elevata durezza, fragilità e punto di fusione.

(3) La lavorazione laser non causa l'usura dell'"utensile" e non genera forze di taglio sul pezzo.

(4) La densità di energia del fascio laser è molto elevata durante la lavorazione, il che la rende veloce e altamente localizzata, con un impatto minimo sulle aree non esposte all'irradiazione laser.

In questo modo si ottiene una zona termicamente colpita di dimensioni ridotte, una deformazione termica minima del pezzo e una minore necessità di lavorazioni successive.

(5) Può essere utilizzato per la lavorazione all'interno di un contenitore sigillato attraverso un mezzo trasparente fino al pezzo.

(6) Il raggio laser è facile da guidare e mettere a fuoco, consentendo la trasformazione della direzione e facilitando il lavoro. Sistemi CNC per la lavorazione di pezzi complessi.

(7) La lavorazione laser è altamente efficiente, produce una qualità affidabile e ha un buon ritorno economico.

Ad esempio

(1) La General Electric Company statunitense utilizza la lavorazione laser a lastra per tagliare le scanalature sagomate sui motori degli aerei, completando l'operazione con un'elevata qualità in meno di 4 ore, mentre il metodo originale di lavorazione a elettroerosione richiedeva più di 9 ore. Ciò consente di risparmiare $50.000 sul costo di ogni motore.

(2) L'efficienza di taglio dell'acciaio con il laser può aumentare di 8-20 volte, con una riduzione di 15-30% dei costi dei materiali. Ciò si traduce in un significativo risparmio sui costi, garantendo al contempo una lavorazione di alta precisione e una qualità del prodotto stabile e affidabile.

Sebbene la lavorazione laser presenti molti vantaggi, sono evidenti anche i suoi limiti.

La lavorazione laser prevede l'utilizzo di un raggio laser per eseguire vari processi come punzonatura, taglio, incisione, saldatura e trattamento termico.

La lavorazione laser presenta numerosi vantaggi:

① Alto densità di potenza laser consente un rapido aumento della temperatura e la fusione o vaporizzazione del pezzo, anche per materiali con elevati punti di fusione, elevata durezza e fragilità (come ceramiche e diamanti);

② Il testa del laser non entra in contatto diretto con il pezzo, eliminando il problema dell'usura durante la lavorazione;

③ Il pezzo da lavorare è libero da forze e non è facilmente contaminabile;

④ Il pezzo può essere lavorato in movimento o all'interno di un guscio di vetro sigillato;

L'angolo di divergenza del raggio laser può essere inferiore a un milionesimo di arco, con un diametro del punto di pochi micron e un tempo di azione compreso tra nanosecondi e picosecondi. Inoltre, la potenza di uscita continua del laser ad alta potenza può raggiungere i kilowatt e i dieci kilowatt, rendendo il laser adatto sia alla microelaborazione di precisione che alla lavorazione di materiali su larga scala;

Il raggio laser è facile da controllare e può essere abbinato a macchinari di precisione, tecnologie di misurazione di precisione e computer elettronici per ottenere un'elevata automazione e accuratezza nella lavorazione;

⑦ I robot possono essere utilizzati per la lavorazione laser in ambienti difficili o in luoghi in cui è difficile lavorare per l'uomo.

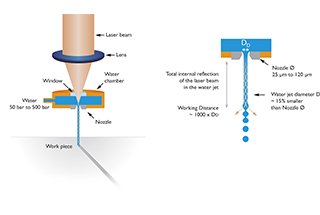

Il laser pulsato viene utilizzato per perforazionecon una larghezza d'impulso da 0,1 a 1 millisecondo. È particolarmente adatta per creare fori e fori sagomati con un'apertura compresa tra 0,005 e 1 mm circa. La foratura laser è stata ampiamente adottata nella produzione di pezzi come orologi e pendole, cuscinetti per pietre preziose, matrici per la trafilatura dei diamanti e spinneret per fibre chimiche.

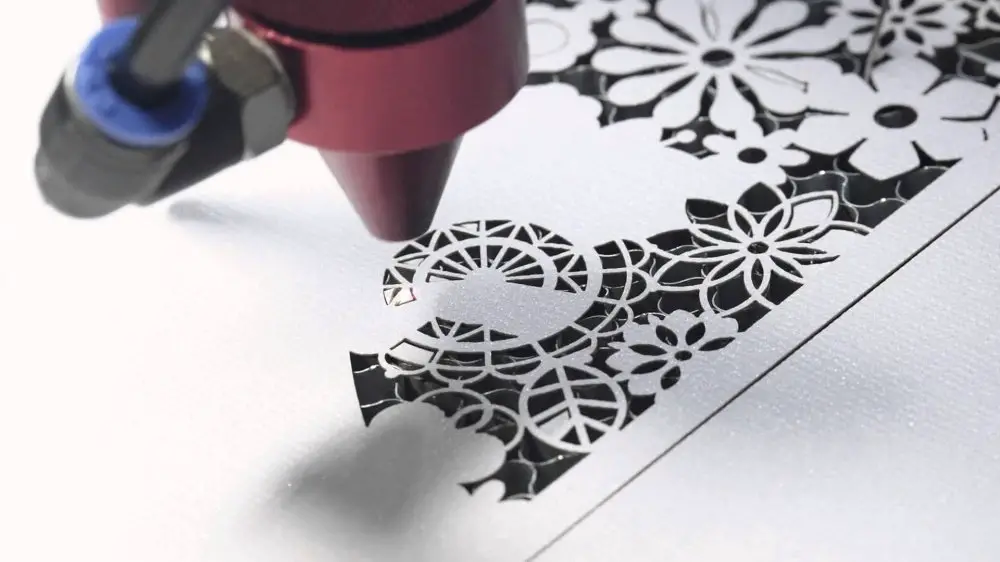

I settori della costruzione navale e della produzione automobilistica utilizzano spesso laser CO2 continui da centinaia di kilowatt a milioni di watt per tagliare pezzi di grandi dimensioni, garantendo una forma accurata dello spazio curvo e una maggiore efficienza di lavorazione.

I laser a stato solido di media e piccola potenza o i laser CO2 sono comunemente utilizzati per tagliare pezzi di piccole dimensioni. Nella microelettronica, i laser sono comunemente utilizzati per tagliare il silicio o praticare fenditure, in modo rapido e con una piccola area interessata dal calore.

Il laser può essere utilizzato per la scrittura o la marcatura dei pezzi in linea di assemblaggio senza influire sulla velocità della linea di assemblaggio e i caratteri incisi possono essere mantenuti in modo permanente.

L'uso di laser a media e bassa potenza viene applicato per rimuovere parti dei componenti elettronici sul materiale per alterare i parametri elettrici come la resistenza, la capacità e la frequenza di risonanza.

La messa a punto laser vanta un'elevata precisione e velocità ed è adatta alla produzione su larga scala.

Principi simili possono essere utilizzati per riparare le maschere difettose dei circuiti integrati, migliorare la resa delle memorie dei circuiti integrati ed eseguire regolazioni precise del bilanciamento dinamico dei giroscopi.

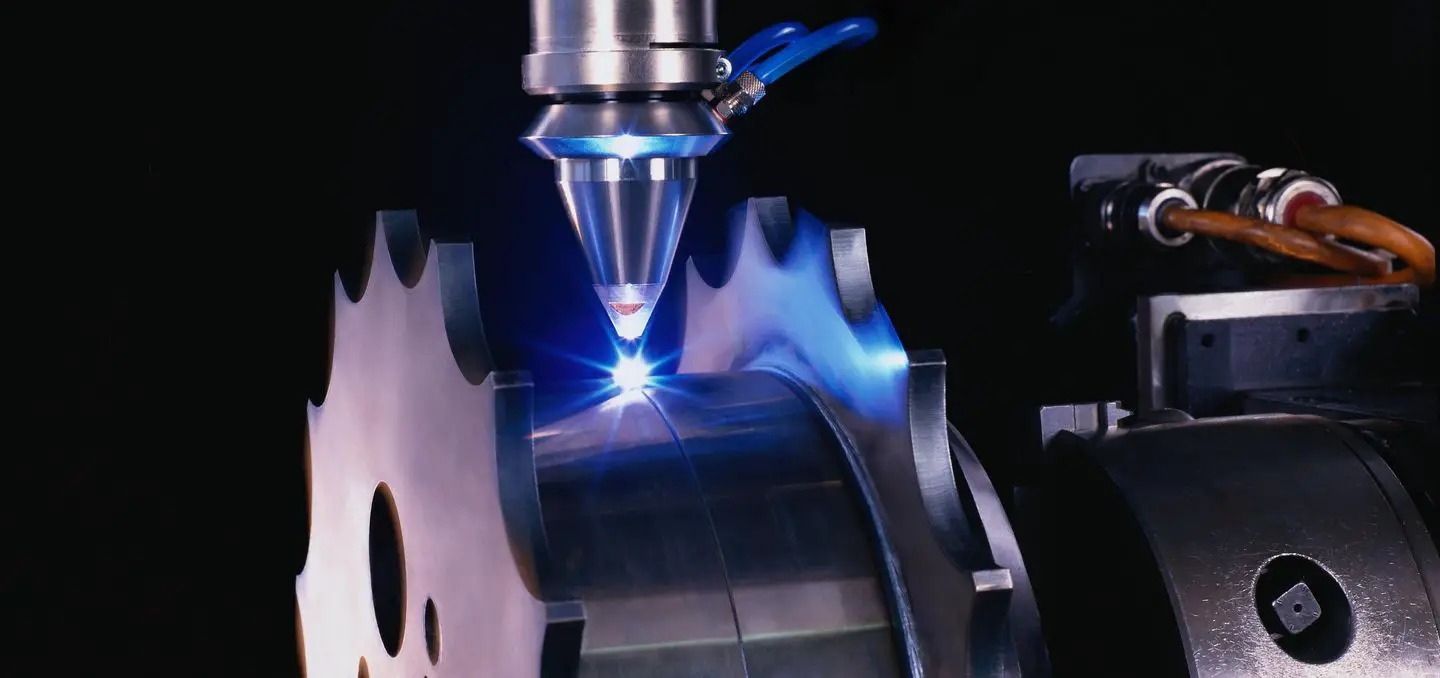

Saldatura laser si caratterizza per l'elevata resistenza, la minima deformazione termica, l'efficace tenuta, la costanza delle dimensioni e della natura della saldatura e la capacità di saldare materiali con elevati punti di fusione (come le ceramiche) e quelli soggetti a ossidazione.

La saldatura laser è particolarmente utile per i pacemaker, che vengono sigillati in modo efficace e hanno una lunga durata di vita, oltre che dimensioni ridotte.

Con l'irradiazione laser del materiale, è possibile selezionare la lunghezza d'onda appropriata, il controllo del tempo di irradiazione e la densità di potenza per provocare la fusione e la ricristallizzazione della superficie del materiale, raggiungendo l'obiettivo dello spegnimento o del raffreddamento. ricottura.

Calore laser ha il vantaggio di poter controllare con precisione la profondità del trattamento termico e di selezionare l'area specifica da trattare.

La deformazione del pezzo è minima e può gestire efficacemente forme complesse e intricate, nonché lavorare fori ciechi e profondi nelle pareti interne.

Ad esempio, il trattamento termico laser può prolungare la vita di un pistone cilindrico e ripristinare i danni causati dal bombardamento ionico nei materiali di silicio.

La tecnologia di rafforzamento superficiale laser utilizza un raggio laser ad alta densità energetica per riscaldare e raffreddare rapidamente il pezzo.

Nel rinforzo laser della superficie metallica, quando la densità di energia del fascio laser è bassa, può essere utilizzata per la trasformazione della superficie metallica. Ad alta densità del fascio, la superficie del pezzo si comporta come un crogiolo in movimento, consentendo una serie di processi metallurgici, come la rifusione superficiale, la carbonatazione superficiale, la lega superficiale e il rivestimento superficiale.

Queste funzioni hanno il potenziale per portare significativi vantaggi economici all'industria manifatturiera attraverso la tecnologia di sostituzione dei materiali.

Nella modifica dei materiali degli utensili, il trattamento di fusione è l'applicazione principale. Comporta la fusione del materiale metallico superficie sotto l'irradiazione del raggio laser, per poi solidificarsi rapidamente e formare un nuovo strato superficiale.

Le modifiche della superficie del materiale possono essere classificate in vari tipi, tra cui lega, dissoluzione, rifusione, raffinazione, smaltatura e composito superficiale.

La fusione laser prevede l'utilizzo di parametri laser per fondere e condensare rapidamente la superficie del materiale, ottenendo un'organizzazione più raffinata e omogenea con proprietà superficiali migliorate. Si tratta di una tecnologia di modifica della superficie.

I vantaggi della fusione laser di superfici includono:

Il fascio può essere diretto attraverso un percorso ottico, consentendo la lavorazione di pezzi con posizioni particolari e forme complesse.

Combinando i vantaggi della tecnologia con i limiti delle tecniche più diffuse, l'applicazione della tecnologia laser per il rafforzamento della superficie dei materiali degli utensili migliora la resistenza all'usura e la durata dell'utensile, in particolare per gli utensili da taglio in ceramica e metallo duro con elevata durezza e resistenza al calore.

Questo migliora l'efficienza e l'accuratezza della lavorazione e consente di lavorare materiali come l'acciaio temprato in condizioni difficili.

Nonostante la loro elevata durezza e resistenza al calore, la ceramica e il carburo utensili da taglio hanno applicazioni limitate a causa della loro resistenza relativamente bassa e della scarsa tenacità. L'applicazione del laser indurimento superficiale La tecnologia di applicazione a questi materiali è quindi oggetto di importanti ricerche e ha un'ampia gamma di potenziali applicazioni.

Selezionando la lunghezza d'onda laser appropriata, utilizzando varie tecniche di ottimizzazione e approssimando il limite di diffrazione del sistema di messa a fuoco, è possibile ottenere un fascio di luce stabile e di alta qualità con un punto focale di dimensioni micro.

Le sue caratteristiche di "coltello leggero", affilate e precise, sono utilizzate per incidere micro-marchi ad alta densità e per scrivere direttamente informazioni ad alta densità.

Può anche sfruttare l'effetto "forza" della trappola ottica per manipolare minuscoli oggetti trasparenti, ad esempio attraverso l'incisione di griglie ad alta precisione.

Con l'ausilio di software CAD/CAM per la simulazione e il controllo di modelli o testi, è possibile ottenere una marcatura ad alta fedeltà.

Inoltre, la sua trappola ottica "forza di legame" può essere utilizzata per la manipolazione di cellule biologiche, nota come pinzetta di luce biologica.

Il processo di lavorazione fine

La maggior parte dei tagli fini sulla superficie convessa (esterna) viene eseguita con utensili o frese diamantate a cristallo singolo. Il raggio della punta è di circa 100 μm e il disco diamantato ha una superficie di taglio conica di 45° quando viene ruotato.

La dimensione minima lavorabile della superficie concava (interna) è limitata dalla dimensione dell'utensile. Ad esempio, un trapano a colonna può essere utilizzato per realizzare un foro da 50 μm, ma per fori più piccoli è necessario utilizzare una punta piatta, in quanto non sono disponibili prodotti di foratura elicoidale.

Una sfida fondamentale nella microfabbricazione è garantire che la postura dell'utensile e il suo allineamento coassiale con l'asse del mandrino siano coerenti con il sistema di coordinate. In caso contrario, può essere difficile ottenere una piccola quantità di taglio. Per risolvere questo problema, la stessa macchina utensile può essere utilizzata sia per la produzione di utensili che per la microprocessazione, evitando così di serraggio errori causati dall'utilizzo di condizioni di lavoro diverse.

Per produrre una scanalatura di 50 μm di larghezza è possibile utilizzare una rettificatrice a scarico di filo sulla macchina utensile.

Tecnologia di lavorazione elettrica fine

La lavorazione di microalberi e barre profilate può essere ottenuta con la rettifica a scarica di filo (WEDG). Il suo esclusivo circuito di scarica consente di ottenere solo 1/100 della normale elettroerosione. Per ottenere una superficie più liscia, è possibile utilizzare la WECG dopo la lavorazione WEDG, che rimuove un sottile strato superficiale utilizzando acqua deionizzata a bassa corrente.

Per questo processo si possono utilizzare macchine micro-EDM, come la MG-ED71 della giapponese Matsushita Electric Industrial Co. Queste macchine hanno una risoluzione di controllo del posizionamento di 0,1 μm e la più piccola apertura di lavorazione di 5 μm, con una rugosità superficiale di 0,1 μm.

Ad esempio, un disco a 9 denti in acciaio inox ingranaggio in acciaio con un diametro di 300 μm e uno spessore di 100 μm. Il contorno grezzo viene prima punzonato con un elettrodo da φ24 μm, quindi il contorno viene scansionato con un elettrodo da φ31 mm in base al profilo del dente, ottenendo una precisione di ± 3 μm.

Questa tecnologia può essere utilizzata anche per lavorare un albero a gradini in miniatura con un diametro minimo di 30 μm e una sezione di chiavetta lavorata di 10 μm x 10 μm. Gli elettrodi per la lavorazione di pezzi piccoli dovrebbero essere realizzati sulla stessa macchina utensile, altrimenti potrebbe essere difficile lavorare fori di diametro inferiore a 100 μm a causa di errori di collegamento e montaggio degli elettrodi.

Ad esempio, gli elettrodi delle macchine utensili micro-EDM o gli strumenti di lavorazione a ultrasuoni possono essere utilizzati per lavorare microfori da 5 a 10 μm. Rispetto alla microlavorazione e alla lavorazione fine, i tassi di rimozione del materiale sono bassi, ma le dimensioni di lavorazione possono essere più piccole e il rapporto tra i diametri dei fori può arrivare a 5-10. Questo rende la micro-EDM particolarmente adatta alla lavorazione di cavità fini e complesse. Ciò la rende particolarmente adatta alla lavorazione di cavità concave fini e complesse.

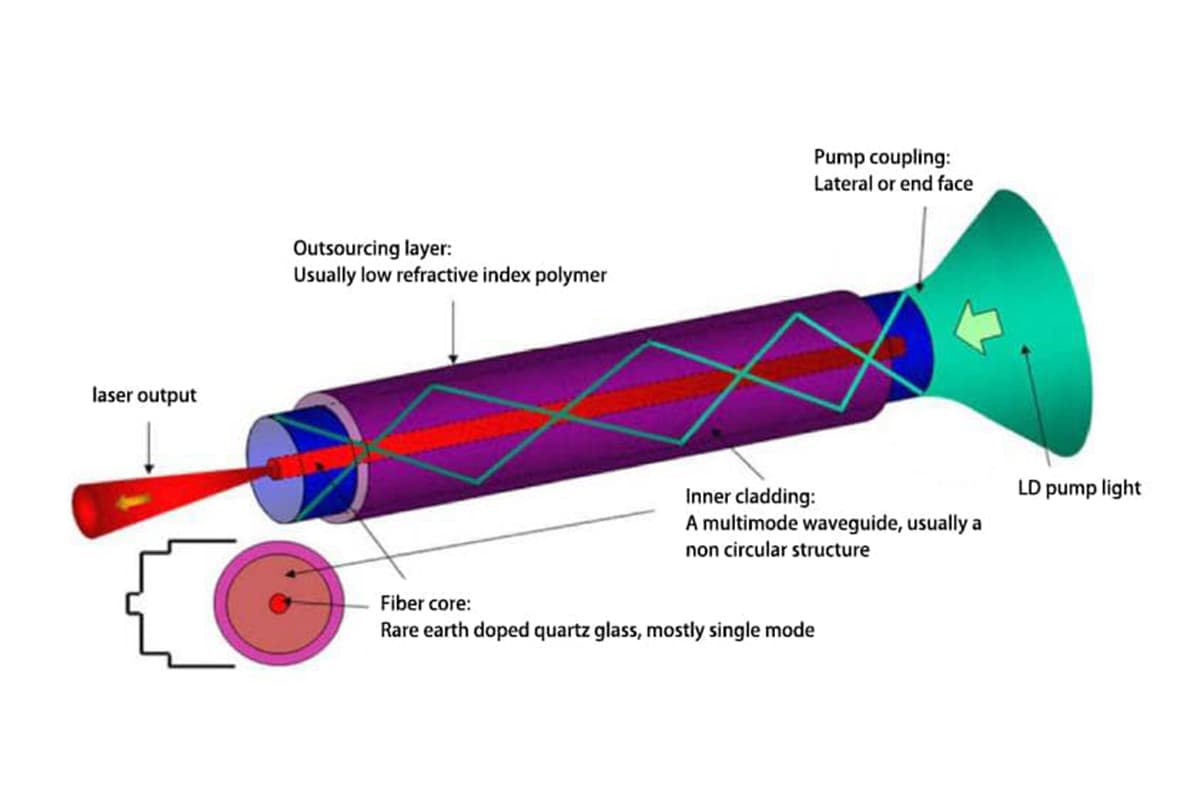

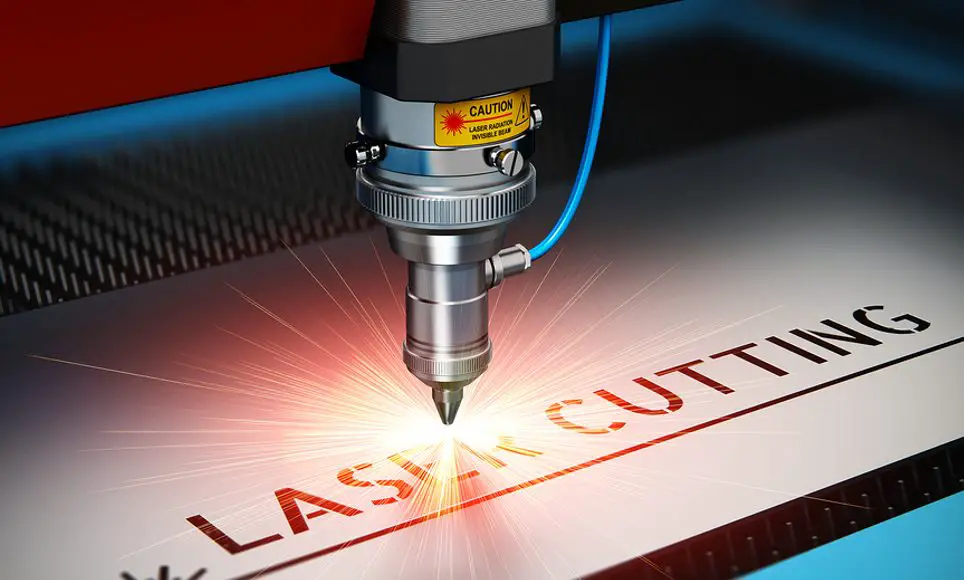

Con lo sviluppo dell'industria laser e l'evoluzione delle richieste dell'industria a valle, le apparecchiature laser a media e alta potenza sono diventate un punto di riferimento per il mercato. In particolare, l'emergere di impianti da 20kW, o addirittura di potenza superiore, taglio laser in fibra hanno favorito la maturazione della tecnologia laser, spingendo costantemente i confini dello spessore di taglio.

Guardando al futuro, con l'aggiornamento delle apparecchiature di taglio laser, le macchine di taglio laser ad alta potenza e ad alta velocità sostituiranno le apparecchiature di lavorazione tradizionali grazie ai loro eccezionali vantaggi in termini di efficienza e precisione, migliorando significativamente l'efficienza e la qualità della lavorazione industriale.

Nell'era dell'economia digitale, il progresso della tecnologia digitale ha migliorato notevolmente l'efficienza della produzione e dell'innovazione. L'integrazione efficace della tecnologia laser con la tecnologia di controllo numerico darà alle apparecchiature di taglio laser la capacità di analizzare, giudicare, dedurre e prendere decisioni sul processo di taglio, realizzando così l'automazione e l'intelligentizzazione di tutte le parti dell'impianto di produzione.

Allo stesso tempo, l'aumento del costo della manodopera nell'industria del laser e l'aggiornamento e l'iterazione della tecnologia industriale determinano la necessità che le apparecchiature di taglio laser si evolvano verso livelli più elevati di automazione e intelligenza.

Come possiamo prevedere, con il rapido avanzamento delle strategie di produzione intelligente, la digitalizzazione e l'intelligentizzazione nel campo del taglio laser diventeranno una tendenza inevitabile. Le apparecchiature di taglio laser multifunzionali altamente intelligenti continueranno ad emergere, migliorando notevolmente l'efficienza della lavorazione industriale e raggiungendo una gestione efficiente della produzione.

Nell'era della produzione intelligente, gli scenari di lavorazione dell'utente a valle stanno diventando sempre più vari e complessi, aumentando la richiesta di apparecchiature di lavorazione laser personalizzate. Ciò richiede aziende di taglio laser di essere più flessibili nelle applicazioni dei loro prodotti per adattarsi a diversi scenari di lavorazione e soddisfare le diverse esigenze dei clienti.

Pertanto, l'uso del design modulare per migliorare l'integrazione, l'adattabilità e la funzionalità delle apparecchiature e per ottenere una produzione flessibile orientata al consumatore, diventerà un'importante direzione di sviluppo per il futuro dell'industria delle apparecchiature di taglio laser.