Avete mai pensato a come i laser rivoluzionano la produzione? Dal taglio di precisione alla prototipazione rapida, la tecnologia laser ha trasformato i processi industriali rendendoli più veloci, puliti ed efficienti. In questo articolo esploriamo cinque applicazioni rivoluzionarie della tecnologia laser in vari settori, evidenziandone l'impatto sulla produttività e sulla qualità. Scoprite come i laser non siano solo strumenti, ma innovazioni fondamentali che guidano i moderni progressi industriali. Alla fine capirete perché l'adozione della tecnologia laser è fondamentale per rimanere competitivi nel mercato odierno.

A metà del XX secolo, la tecnologia laser è emersa come un'innovazione rivoluzionaria. Grazie a decenni di rigorosa ricerca, sviluppo e perfezionamento da parte di generazioni di scienziati e ingegneri, la tecnologia laser si è evoluta da curiosità di laboratorio a strumento versatile e indispensabile in numerosi settori industriali. Questo viaggio dal concetto teorico all'applicazione pratica è stato segnato da importanti pietre miliari nella qualità del fascio, nella potenza di uscita e nel controllo di precisione.

Nel 21° secolo, la tecnologia laser, in particolare la lavorazione laser nelle applicazioni industriali, ha rivoluzionato i processi produttivi. La sua adozione diffusa ha portato a notevoli vantaggi economici e impatti sulla società. Nella fabbricazione dei metalli, il taglio e la saldatura laser hanno migliorato notevolmente la precisione, la velocità e l'utilizzo dei materiali. Ad esempio, i sistemi laser a fibra raggiungono oggi velocità di taglio fino a 40 m/min in lamiere sottili con larghezza dei tagli di 0,1 mm, riducendo significativamente gli scarti e aumentando la produttività. Inoltre, l'integrazione della tecnologia laser con il controllo numerico computerizzato (CNC) e la robotica ha consentito una complessa lavorazione 3D, aprendo nuove possibilità di progettazione e personalizzazione dei prodotti.

Al di là delle sue applicazioni industriali dirette, la tecnologia laser è stata un catalizzatore di progressi in vari campi scientifici, tra cui la spettroscopia, la metrologia e la scienza dei materiali. Nell'economia in generale, ha dato vita a nuove industrie, dalla produzione additiva ai dispositivi medici di alta precisione, stimolando l'innovazione e creando posti di lavoro di alto valore. Man mano che i sistemi laser diventano più efficienti dal punto di vista energetico ed economico, il loro ruolo nella promozione di pratiche produttive sostenibili e nella transizione verso l'Industria 4.0 continua ad espandersi, sottolineando il loro ruolo centrale nel plasmare il futuro della tecnologia e dell'industria.

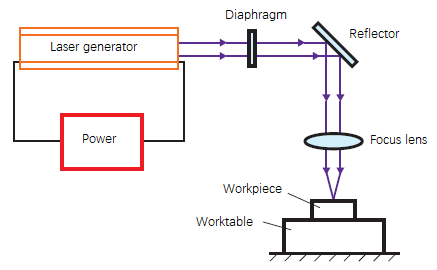

La tecnologia di elaborazione laser, illustrata nella Figura 1, sfrutta la potenza dell'energia luminosa concentrata per creare un fascio ad alta densità energetica. Questo fascio viene generato da una sorgente laser e focalizzato con precisione attraverso una serie di componenti ottici, tra cui lenti di collimazione e di messa a fuoco. Il fascio laser focalizzato che ne risulta interagisce con il materiale bersaglio nel punto focale, dove la densità di energia raggiunge il massimo.

Questa tecnologia avanzata sfrutta i fenomeni fisici unici che si verificano durante le interazioni laser-materiale, come l'assorbimento, la riflessione e gli effetti termici. Queste interazioni consentono un'ampia gamma di processi produttivi, tra cui il taglio di precisione, la saldatura ad alta velocità, la modifica della superficie, la microforatura e la produzione additiva. La lavorazione laser è applicabile a materiali metallici e non metallici, offrendo una versatilità senza precedenti nella produzione moderna.

Come pietra miliare dell'Industria 4.0, la tecnologia di elaborazione laser è diventata indispensabile in diversi settori, tra cui quello automobilistico, elettronico, aerospaziale, metallurgico e della produzione di macchinari di precisione. La sua adozione ha portato a significativi progressi nella qualità dei prodotti, nell'efficienza produttiva e nell'automazione dei processi. Inoltre, i processi basati sul laser spesso comportano una riduzione degli scarti di materiale, un minor consumo energetico e un impatto ambientale minimo rispetto ai metodi di produzione tradizionali.

Sebbene la lavorazione laser comprenda un ampio spettro di applicazioni, tre tecniche si distinguono per l'ampia adozione industriale e l'impatto trasformativo:

Ognuna di queste applicazioni sfrutta le caratteristiche uniche dell'interazione laser-materiale per ottenere risultati spesso irraggiungibili con i processi di produzione convenzionali.

Le tecniche di taglio tradizionali, come taglio a gasIl taglio per asportazione di truciolo, il taglio per tranciatura e il taglio al plasma hanno tutti dei limiti. Nonostante offrano velocità di taglio elevate e la capacità di tagliare materiali più spessi, la precisione del taglio al plasma è limitata. dimensioni di taglio è spesso scarsa. Ciò comporta un aumento dei costi di taglio e delle spese di lavorazione.

Il taglio a macchina offre un'elevata precisione, ma la sua taglio lento La velocità di taglio limita la capacità di tagliare curve complesse. Inoltre, durante il taglio si verifica una significativa perdita di materiale.

Il taglio in tranciatura è più efficiente ed economico, ma la sua qualità di lavorazione è limitata e il suo campo di applicazione è ristretto. La qualità del taglio è inferiore, soprattutto nella lavorazione di lamiere spesse e forme curve complesse.

Mentre Taglio al plasma è più efficiente, produce una sezione di taglio migliore rispetto agli altri metodi, ma la sua precisione di taglio è limitata al livello millimetrico. Pertanto, è adatto solo per lavorazioni di sgrossatura e semifinitura.

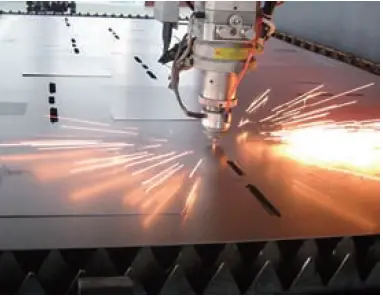

Fig.2 Taglio laser

Rispetto alla tecnologia di taglio tradizionale, i vantaggi della tecnologia di taglio laser (figura 2) sono evidenti:

Il vantaggi del taglio laser sono particolarmente evidenti nella lavorazione delle curve. Rispetto alla tranciatura, la superficie prodotta dal taglio laser è liscia e non presenta segni evidenti di lama sui pezzi curvi. Inoltre, poiché la piastra rimane ferma durante la lavorazione, si elimina il rischio di graffi causati dal movimento.

Il taglio laser funziona dirigendo una luce focalizzata, ad altalaser a densità di potenza sul pezzo in lavorazione, provocando la rapida fusione, vaporizzazione, ablazione o combustione del materiale. Il pezzo viene quindi tagliato soffiando via il materiale fuso con un flusso d'aria ad alta velocità lungo lo stesso asse del fascio.

Il taglio laser è considerato uno dei metodi di taglio termico.

Il taglio laser può essere suddiviso in quattro categorie:

(1) Taglio a vaporizzazione laser

La vaporizzazione laser è un processo in cui il pezzo viene riscaldato da un raggio laser ad alta densità di energia. La temperatura del materiale aumenta rapidamente e raggiunge il punto di ebollizione in un breve periodo di tempo, causando la vaporizzazione del materiale e la formazione di vapore. Il vapore viene espulso rapidamente, provocando un'incisione nel materiale. Questo metodo è utilizzato principalmente per il taglio di metalli estremamente sottili e nonmateriali metallici.

(2) Taglio a fusione laser

Nel taglio per fusione laser, il materiale metallico viene fuso dal riscaldamento laser. Un gas non ossidante, come Ar, He o N2, viene quindi spruzzato dall'ugello lungo lo stesso asse del raggio. Il metallo liquido viene espulso dalla forte pressione del gas, creando un'incisione. Questo metodo richiede solo 1/10 dell'energia necessaria per la vaporizzazione, poiché il metallo non deve essere completamente vaporizzato. Viene utilizzato principalmente per tagliare metalli non ossidabili o attivi, come l'acciaio inossidabile, titanio, alluminio e leghe.

(3) Taglio laser con ossigeno

Il taglio laser a ossigeno funziona secondo un principio simile a quello del taglio ossiacetilenico. Il laser viene utilizzato come fonte di preriscaldamento e l'ossigeno o altri gas attivi come gas di taglio. Il gas prodotto dal getto reagisce con l'ossidazione, generando una grande quantità di calore. L'ossido fuso e il materiale fuso vengono espulsi dall'area di reazione, provocando un'incisione nel metallo. Il taglio laser a ossigeno richiede solo la metà dell'energia necessaria per il taglio per fusione, ma ha una velocità di taglio molto più elevata. Viene utilizzato principalmente per il taglio di acciaio al carbonio, acciaio al titanio, acciaio per trattamenti termici e altri materiali metallici facilmente ossidabili.

(4) Scrittura laser e controllo delle rotture

Nella scalfittura laser, il laser ad alta densità di energia scansiona la superficie di materiali fragili, riscaldando il materiale in una piccola scanalatura. L'applicazione di una pressione provoca la rottura del materiale fragile lungo la scanalatura. Tra i primi tre metodi di taglio menzionati, il laser scribing e il controllo della rottura sono meno utilizzati.

Attualmente, il taglio laser è il più efficace per il taglio del metallo nero, con una velocità di taglio elevata e la capacità di tagliare fino a uno spessore di 20 mm o più. Tuttavia, a causa dell'effetto di riflessione della struttura molecolare dei metalli non ferrosi sul raggio laser, l'effetto di taglio su questi materiali è leggermente più debole. La macchina deve essere dotata di un riflettore.

Secondo le statistiche, lo spessore massimo che può essere tagliato per leghe di alluminio non supera la metà di quello del metallo nero e l'effetto di taglio sulle leghe di rame, in particolare sul rame, è ancora peggiore.

Il cuore della tecnologia di taglio laser è il generatore laser, disponibile in due forme: Laser CO2 e generatore laser a fibra.

Generatore laser CO2: Il generatore laser CO2 viene generato scaricando una miscela di CO2, He e N2 nella cavità laser ad alta pressione. Questo processo eccita gli atomi della miscela per rilasciare energia, che viene poi emessa sotto forma di fotoni o elettroni per creare il laser. Il laser emesso dal laser CO2 è una luce visibile che può causare lievi danni alla retina e alla pelle. Pertanto, si consiglia agli operatori di indossare occhiali protettivi durante l'utilizzo.

Generatore laser a fibra: Un generatore laser a fibra utilizza una fibra di vetro drogata con elementi di terre rare come mezzo di guadagno. Sotto l'azione della luce di pompa, all'interno della fibra ottica si forma facilmente un'alta densità di potenza, che fa invertire il livello di energia laser della sostanza di lavoro con il numero di particelle. Un circuito di feedback positivo viene aggiunto per formare l'uscita dell'oscillatore laser. L'uscita non è una luce visibile, che può causare gravi danni alla retina e alla pelle, pertanto l'operatore deve indossare speciali occhiali protettivi durante il funzionamento.

Il laser CO2 ha una struttura del percorso ottico più complessa e una maggiore perdita della lente ottica, con requisiti ambientali più elevati (meno polvere). La macchina deve essere isolata da focolai di terremoto e mantenuta in un ambiente asciutto e a temperatura costante. Il laser a fibra, invece, ha una struttura del percorso ottico semplice e requisiti ambientali inferiori (elevata tolleranza a polvere, vibrazioni, urti, temperatura e umidità). Il laser a fibra è più veloce nel taglio di lastre sottili, mentre il laser CO2 è più potente nel taglio di lastre spesse. Il laser a CO2 non può tagliare lastre metalliche ad alta riflessione, mentre il laser a fibra può tagliare lastre di rame sottili.

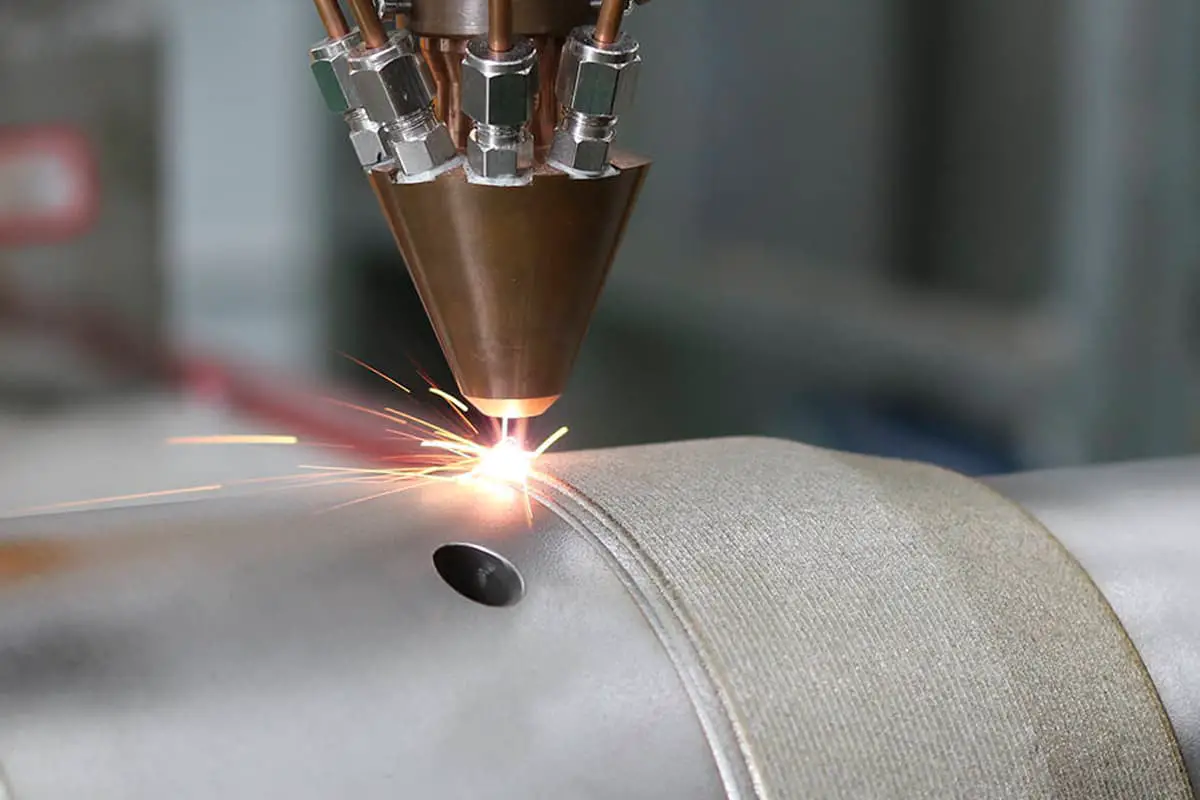

La saldatura laser (figura 3) è un settore importante della tecnologia laser.

Fig.3 Saldatura laser

La saldatura laser è un nuovo tipo di saldatura che funziona utilizzando impulsi laser ad alta energia per riscaldare piccole aree del materiale. L'energia del laser radiazione laser si diffonde per conduzione termica nel materiale, facendolo fondere e formando uno specifico bagno fuso. Questo metodo è utilizzato principalmente per la saldatura di materiali a parete sottile e di parti di precisione e può essere impiegato per vari tipi di saldatura. tipi di saldatura come la saldatura a punti, la saldatura di testa, la saldatura a pila e la saldatura di tenuta.

Le caratteristiche principali includono:

La saldatura laser è ampiamente utilizzata in vari settori, in particolare nella produzione di ferrovie ad alta velocità e automobili, grazie ai suoi numerosi vantaggi. Questi vantaggi includono:

(1) Minimo apporto di calore, con una piccola gamma di variazioni metallografiche nell'area di effetto termico e una minima deformazione causata dalla conduzione del calore.

(2) La capacità di confermare e ridurre il tempo necessario per la spessa saldatura a piastraeliminando persino la necessità di ricorrere al metallo d'apporto.

(3) Non necessita di elettrodi, senza rischi di contaminazione o danneggiamento. Inoltre, non fa parte del contatto processo di saldaturariducendo al minimo le perdite e le deformazioni del dispositivo.

(4) Il raggio laser può essere facilmente focalizzato, allineato e guidato da strumenti ottici, con la possibilità di posizionarlo a una distanza adeguata dal pezzo e di reindirizzarlo intorno agli ostacoli.

(5) La capacità di posizionare il pezzo in spazi chiusi controllati da un ambiente a vuoto o a gas interno.

(6) Il fascio laser può essere focalizzato su piccole aree, rendendolo ideale per la saldatura di parti piccole e distanziate.

(7) In grado di saldare un'ampia gamma di materiali e di aggraffare vari materiali eterogenei.

(8) Facile da saldare in modo rapido e automatico, o controllato dalla tecnologia digitale o informatica.

(9) Quando si salda un materiale sottile o un filo di diametro sottile, non sarà facile come saldatura ad arco.

(10) Non influenzato dai campi magnetici e in grado di allineare con precisione le parti da saldare.

(11) La capacità di saldare due metalli con proprietà diverse, come ad esempio resistenze diverse.

(12) Capacità di raggiungere un rapporto di saldatura di profondità di 10:1 nella saldatura perforata.

(13) La possibilità di trasferire il raggio laser a più postazioni di lavoro.

Grazie alle caratteristiche sopra descritte, la saldatura laser è ampiamente utilizzata nel campo della produzione di veicoli civili.

La saldatura laser è il principale processo di saldatura nella produzione di ferrovie ad alta velocità e automobili.

Nonostante i suoi vantaggi, la saldatura laser presenta anche diversi svantaggi che devono essere presi in considerazione. Questi svantaggi includono:

(1) La necessità di posizionare con precisione le parti da saldare all'interno del campo di messa a fuoco del raggio laser.

(2) La necessità di morsetti che garantiscano la posizione finale della saldatura allineata con il punto di saldatura che sarà colpito dal raggio laser.

(3) Spessore massimo saldabile limitato: la saldatura laser non è adatta a materiali con uno spessore di penetrazione superiore a 19 mm.

(4) L'impatto della saldatura laser sulle proprietà dei materiali ad alta riflettanza e ad alta conducibilità termica, come alluminio, rame e leghe.

(5) L'uso di un controllore di plasma per rimuovere il gas ionizzato intorno al bagno fuso quando si utilizza la saldatura a fascio laser ad alta energia.

(6) Bassa efficienza di conversione energetica, solitamente inferiore a 10%.

(7) La rapida solidificazione del cordone di saldatura che può portare a porosità e infragilimento.

(8) Costo elevato.

Il costo elevato delle apparecchiature per la saldatura laser rappresenta un limite significativo e ne limita la diffusione.

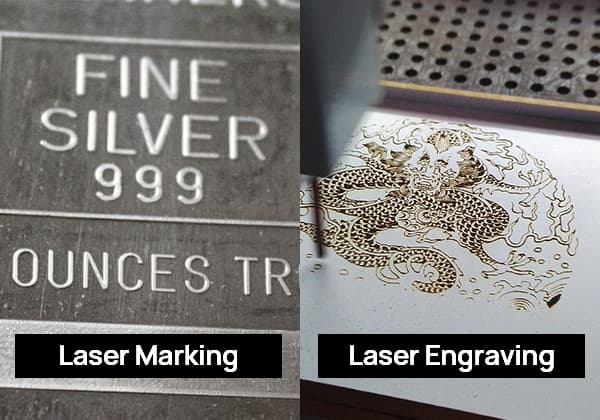

L'incisione laser prevede l'utilizzo di un raggio laser ad alta densità di energia controllato da un computer per fondere o vaporizzare istantaneamente la superficie di un prodotto, creando il testo o il logo desiderato, come illustrato nella Figura 4.

Fig.4 Scrittura laser

L'incisione laser è chiamata anche marcatura laser.

Caratteristiche del laser marcatura:

Il materiale che può essere marcato con l'incisione laser comprende numeri, lettere, caratteri cinesi, immagini grafiche, codici a barre e altro ancora.

L'incisione laser è un metodo di marcatura avanzato e ampiamente utilizzato, adatto alla produzione moderna e ad alta velocità.

Come mostrato nella Tabella 1, un confronto tra le varie tecniche di marcatura rivela che i vantaggi della tecnologia di marcatura laser sono evidenti.

Tabella 1. Confronto tra diverse tecniche di marcatura

| Tecnica di marcatura | Prestazioni | Effetto e precisione | Colore della marcatura | Modifiche al grafico | Materiali di consumo |

|---|---|---|---|---|---|

| Marcatura laser | Buono | Alta precisione e buon effetto | Determinato dal materiale | A piacere | No |

| Incisione chimica | Buono | Bassa precisione | Colore del materiale | Non è facile | Sì |

| Stampa a inchiostro | Peggio | Alta precisione | Qualsiasi colore | Facile | Sì |

| Incisione meccanica | Meglio | Bassa precisione | Colore del materiale | A piacere | Sì |

| Pressa meccanica | Peggio | Scarsa precisione | Colore del materiale | Non è facile | Sì |

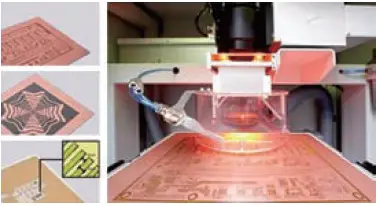

La prototipazione rapida laser (come illustrato nella Figura 5) rappresenta un cambiamento significativo nella moderna tecnologia di produzione.

Rappresenta un'espansione della tecnologia laser nelle applicazioni industriali.

Fig.5 Tecnologia di prototipazione rapida laser

La concorrenza nell'industria manifatturiera si è intensificata con l'accelerazione del processo di integrazione del mercato globale e la velocità di sviluppo dei prodotti è diventata la principale contraddizione competitiva. Per soddisfare le esigenze in continua evoluzione degli utenti, l'industria manifatturiera richiede una tecnologia più flessibile, che consenta la produzione di piccoli lotti o addirittura di singole parti senza aumentare il costo del prodotto.

La tecnologia di prototipazione rapida (RP) è un metodo di produzione che costruisce materiale strato per strato o, più in generale, grafica 3D progettata al computer. L'alta temperatura prodotta dal laser viene utilizzata per sinterizzare la polvere di metallo nella grafica 3D, ottenendo così componenti metallici. I prototipi possono essere realizzati direttamente da modelli solidi CAD 3D in poche ore o in decine di ore.

La prototipazione rapida fornisce una rappresentazione più completa e intuitiva rispetto ai disegni e alle schermate del computer, soprattutto nella fase di sviluppo del prodotto, consentendo di prendere in considerazione in modo esaustivo diversi fattori. Questo porta a cicli di sviluppo più brevi, a una migliore qualità del prodotto, a una riduzione dei costi e dei rischi di investimento.

Se combinata con la fusione di precisione in fonderia, la tecnologia di prototipazione rapida laser consente alla fonderia di produrre rapidamente tutti i tipi di stampi in cera utilizzati per la fusione di precisione di strutture grandi e complesse, riducendo i costi di outsourcing. Nel frattempo, la produzione di singoli o piccoli lotti di fusioni di precisione può essere eseguita senza stampo, risparmiando sui costi di attrezzaggio e riducendo significativamente il ciclo di produzione.

Lo sviluppo e la produzione di nuovi prodotti consentono di risparmiare tempo prezioso e di ridurre i costi di produzione, mentre il livello di precisione delle fonderie è stato migliorato, gettando solide basi per il successo della precisione. produzione di getti nei prodotti futuri.

È chiaro che l'uso della tecnologia di prototipazione rapida laser diventerà sempre più diffuso in futuro.

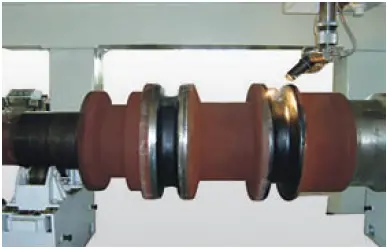

Il trattamento termico laser (come illustrato nella Figura 6) è una tecnica avanzata di modifica della superficie che impiega fasci laser ad alta intensità per riscaldare selettivamente e raffreddare rapidamente aree specifiche di componenti metallici, inducendo precisi cambiamenti microstrutturali nello strato superficiale del materiale.

Questo processo versatile può essere applicato a un ampio spettro di trattamenti di modifica della superficie dei metalli, tra cui:

Il processo di trattamento termico laser offre diversi vantaggi rispetto ai metodi convenzionali di tempra superficiale:

Dopo il trattamento, le proprietà superficiali dei metalli vengono notevolmente migliorate. Ad esempio, la durezza superficiale della ghisa può raggiungere i 60 HRC (scala Rockwell C), mentre gli acciai a medio e alto tenore di carbonio possono raggiungere valori di durezza di 70 HRC o superiori. Questi miglioramenti si traducono in:

Inoltre, il processo di trattamento termico laser può essere personalizzato per creare proprietà sfumate, consentendo un equilibrio ottimale tra durezza superficiale e tenacità del nucleo. Questo potenziale di personalizzazione rende il trattamento termico laser uno strumento prezioso in settori come quello automobilistico, aerospaziale e degli utensili, dove le prestazioni e la longevità dei componenti sono fondamentali.

Grazie ai suoi numerosi vantaggi, la tecnologia di lavorazione laser è molto apprezzata nel settore della produzione industriale, con costi ridotti, elevata efficienza e un vasto potenziale di applicazione. Ciò ha portato a un'intensa concorrenza tra i principali paesi industriali del mondo.

La tecnologia laser si sta espandendo in nuovi campi e il suo sviluppo procede a un ritmo sorprendente. Nelle principali industrie manifatturiere, come l'automobile, l'elettronica, i macchinari, l'aviazione e l'acciaio, alcuni Paesi sono passati completamente dai metodi di lavorazione tradizionali alla lavorazione laser e sono entrati nell'"era della luce".