Come può una semplice tecnica laser trasformare la saldatura di alluminio e titanio? Questo articolo approfondisce l'uso innovativo della testurizzazione laser per migliorare il legame tra questi metalli. Modificando la microstruttura delle superfici in titanio, i ricercatori hanno migliorato la qualità della saldatura, aumentato la resistenza dei giunti e ridotto la crescita di composti fragili. Scoprite come questa scoperta potrebbe rivoluzionare le industrie che si affidano a giunzioni metalliche forti e leggere.

Sintesi

Per risolvere il problema delle scarse prestazioni dei giunti causate dallo strato di composto fragile all'interfaccia alluminio/titanio, sono stati utilizzati laser a nanosecondi per trattare la superficie delle leghe di titanio attraverso un trattamento reticolare e lineare, che altera la micro-morfologia della superficie. Successivamente, è stata eseguita la brasatura laser della lega di alluminio 6061 e della lega di titanio TC4.

Lo studio ha dimostrato che la capacità di diffusione del metallo d'apporto migliora significativamente con la diminuzione della distanza tra i punti. Il trattamento laser di testurizzazione superficiale può migliorare efficacemente la forma della superficie di saldatura e il trattamento a reticolo è risultato più efficace del trattamento lineare.

Il trattamento di testurizzazione ha un impatto minore sui tipi di composti interfacciali, che sono composti fragili di Ti-Al, influenzando principalmente la direzione di crescita e la morfologia dei composti nelle fosse. Dopo il trattamento a matrice di punti, il carico di trazione dell'alluminio/titanio laser giunto saldato è aumentato da 5% a 21%.

La fossa, risultante dal trattamento di testurizzazione, ha bloccato efficacemente la propagazione delle cricche, mentre il trattamento lineare ha avuto un effetto trascurabile sulle proprietà delle giunzioni alluminio/titanio.

Lo studio evidenzia la necessità di migliorare l'effetto di bagnatura della saldatura fusa, garantendo la bagnatura di metalli dissimili e migliorando le proprietà meccaniche dei giunti. Questo sarà l'obiettivo principale della prossima fase di ricerca.

La struttura composita alluminio/titanio vanta un'elevata resistenza specifica, un'eccellente resistenza alla corrosione, vantaggi economici e di risparmio energetico e facilità di lavorazione. Di conseguenza, ha un notevole potenziale di applicazione in un'ampia gamma di settori, tra cui quello aerospaziale, navale e automobilistico.

Airbus, ad esempio, impiega una struttura di lastre di titanio e nervature di alluminio per la guida del sedile e salda le lame in lega di alluminio a lega di titanio per la produzione di radiatori per sale macchine. Nel settore automobilistico, la Germania ha sviluppato un sistema di scarico in alluminio/titanio composito, più leggero di 40% rispetto ai tradizionali sistemi di scarico in acciaio.

La struttura in materiale dissimile alluminio/titanio soddisfa i severi requisiti dell'industria moderna in materia di risparmio energetico, riduzione delle emissioni e mantenimento delle prestazioni. Di conseguenza, la tecnologia di connessione tra i due materiali ha suscitato grande attenzione.

Tuttavia, le proprietà fisiche e chimiche della lega di alluminio e della lega di titanio sono molto diverse e rendono difficile il controllo dello spessore del composto fragile durante la saldatura, il che rappresenta una sfida per un collegamento affidabile tra i due materiali. Questa limitazione ha ostacolato l'applicazione di componenti compositi in lega di alluminio e titanio.

Il rapido sviluppo di saldatura laser La tecnologia laser ha portato alla sua diffusione nell'industria moderna. La brasatura per fusione laser ha permesso di controllare con precisione l'apporto di calore e di regolare efficacemente i composti di interfaccia, rendendola un'opzione interessante per collegare piastre di alluminio e titanio.

Poiché le proprietà meccaniche delle giunzioni di metalli dissimili tra alluminio e titanio e l'effetto di bagnatura e diffusione delle saldature sono legati ai composti di interfaccia, i ricercatori hanno condotto ricerche approfondite sul miglioramento di queste proprietà aggiungendo elementi in lega e la regolazione dell'apporto di calore.

Da un lato, la bagnabilità del metallo saldato influenza in modo significativo le prestazioni del giunto. Ad esempio, Cui Qinglong ha scoperto che, regolando i parametri di saldatura per la saldatura della lega di titanio TC4 e della lega di alluminio 5A06, la bagnabilità ottimale del metallo d'apporto può migliorare significativamente la resistenza alla trazione delle giunzioni in metallo dissimile alluminio/titanio.

D'altra parte, il tipo, la morfologia e la distribuzione dei composti interfacciali giocano un ruolo decisivo nelle proprietà meccaniche dei giunti. Tuttavia, il controllo della struttura dell'interfaccia con i metodi convenzionali può essere molto impegnativo.

In questo studio è stata utilizzata la testurizzazione laser della superficie per trattare piastre di titanio. Migliorando la bagnabilità del metallo d'apporto sulla superficie del titanio e regolando la morfologia e la distribuzione dello strato di reazione dell'interfaccia, è stata migliorata la qualità della connessione dei metalli dissimili alluminio/titanio, ottenendo giunti con buone proprietà meccaniche.

Lo studio ha rivelato l'influenza della testurizzazione laser sulla forma della saldatura, sulle proprietà meccaniche e sulla microstruttura dell'interfaccia nella brasatura per fusione laser di alluminio/titanio.

I campioni di prova comprendono piastre in lega di titanio TC4 e in lega di alluminio 6061, entrambe di dimensioni pari a 100 mm x 50 mm x 1,5 mm.

Il Lega di alluminio 6061 è allo stato laminato e la sua composizione chimica è riportata nella Tabella 1, mentre la composizione della lega di titanio TC4 è riportata nella Tabella 2.

Per il filo d'apporto è stato scelto il filo per saldatura in alluminio silicio ER4043 (AlSi5) con un diametro di 1,2 mm. Per la sua composizione chimica, consultare la Tabella 3.

Tabella 1 Composizioni chimiche di 6061(wt.%)

| Al | Ti | Mg | Si | Fe | Cu |

| Rem. | 0.15 | 0.80-1.20 | 0.40-0.80 | 0.70 | 0.15-0.40 |

Tabella 2 Composizioni chimiche di TC4 (wt.%)

| Ti | Al | V | Fe | C | N | H | O |

| Rem. | 5.50-6.80 | 3.50-4.50 | 0.30 | 0.10 | 0.05 | 0.01 | 0.20 |

Tabella 3 Composizioni chimiche di ER4043 (wt.%)

| Al | Si | Fe | Cu | Ti | Zn | Mg | Mn |

| Rem. | 5.00 | 0.80 | 0.30 | 0.20 | 0.10 | 0.05 | 0.05 |

Prima di procedere alla saldatura, utilizzare un metodo di pulizia chimica per rimuovere la pellicola di ossido dalla superficie della piastra in alluminio. Per la pulizia alcalina, utilizzare una soluzione acquosa di NaOH da 6% a 10% a 40°C - 60°C per circa 7 minuti.

Successivamente, immergere il provino in 30% HNO3 per circa 3 minuti per neutralizzarlo e sottoporlo a trattamento fotochimico, rimuovendo eventuali ceneri grigie o nere sospese sulla superficie. Per la pulizia della piastra di titanio, utilizzare una soluzione HCl-HF (3:1).

Per la prova di saldatura, si utilizza il laser a fibra IPG YLS-6000 e la piattaforma di prova è mostrata nella Figura 1a. Sulla base di ricerche precedenti, i parametri di prova sono stati impostati come segue: potenza del laser di 2000 W, defocalizzazione di +20 mm, velocità di saldatura di 0,5 m/min, velocità di alimentazione del filo di 5 m/min e una portata di gas di protezione (99,9% Ar) di 10 L/min.

La Figura 1b illustra il laser in alluminio/titanio processo di brasatura utilizzando il metodo di emissione di luce continua.

Il metallo di base è stato ricoperto da una lastra di titanio nella parte superiore e da una lastra di alluminio in quella inferiore, con una lappatura larghezza di 5 mm.

Due gruppi di materiali di base in lega di titanio sono stati trattati con laser a bassa potenza, con un gruppo sottoposto a testurizzazione a matrice di punti e l'altro a testurizzazione lineare.

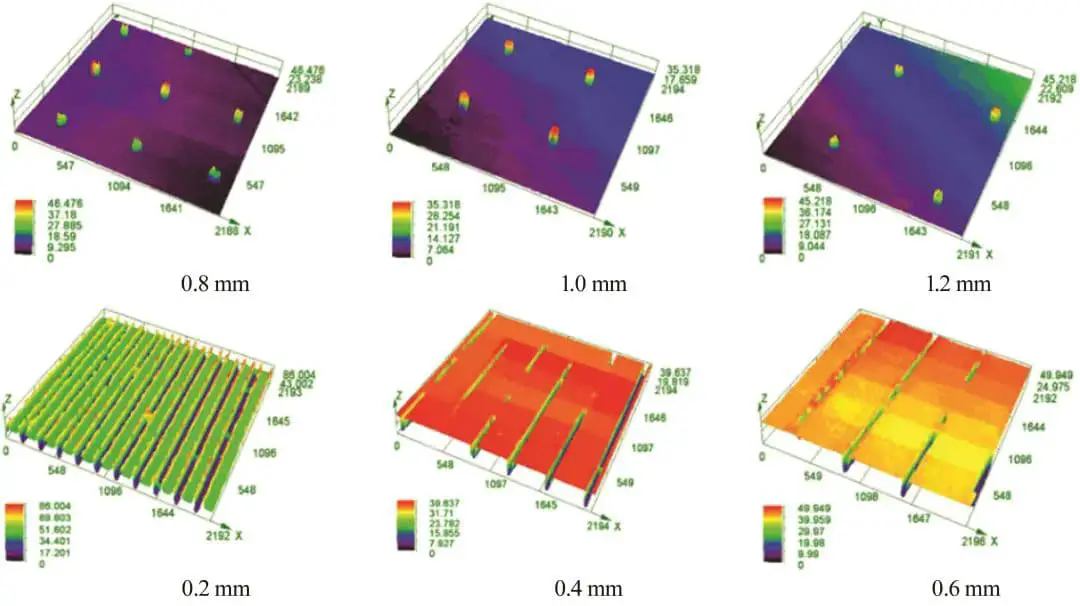

Per la testurizzazione a matrice di punti, la spaziatura dei punti è stata variata con valori di 0,8 mm, 1,0 mm e 1,2 mm. Per la testurizzazione lineare, invece, la spaziatura lineare è stata variata con valori di 0,2 mm, 0,4 mm e 0,6 mm. La direzione della lavorazione lineare era parallela alla direzione di saldatura.

Fig.1 Apparecchiatura di saldatura-brasatura laser e schema di Al/Ti

Dopo il trattamento, sulla superficie della lastra di titanio si formano scanalature e buchi regolari, come illustrato nella Fig. 2. La Fig. 3 illustra la morfologia tridimensionale delle fosse e delle scanalature osservate al microscopio ad ultra profondità di campo. 、

Come illustrato nella Fig. 3, il numero di buche e scanalature generate per unità di superficie varia a seconda della distanza tra i punti e le linee. Tuttavia, la profondità e il diametro (larghezza) dei fori e delle scanalature rimangono costanti. Ciò indica che quanto minore è la spaziatura, tanto maggiore è l'aumento della superficie della lastra di titanio.

Fig.2 Testurizzazione laser della superficie della lega di titanio

Fig.3 Morfologia 3D della lega di titanio testurizzata con il laser

Dopo la saldatura, tagliarlo perpendicolarmente alla saldatura e trasformarlo in un campione di trazione di 50 mm x 10 mm per la prova delle proprietà meccaniche del giunto.

Per garantire risultati accurati, è necessario aggiungere degli spessori a entrambe le estremità delle piastre di alluminio e titanio durante il test per evitare torsioni o deviazioni durante il processo di trazione.

I campioni metallografici devono essere lucidati e la microstruttura della saldatura deve essere caratterizzata con un microscopio ottico (OM), un microscopio elettronico a scansione (SEM) e uno spettrometro a dispersione di energia (EDS).

La rugosità del substrato in lega di titanio aumenta con una minore spaziatura del reticolo nella testurizzazione laser. Questo, a sua volta, aumenta la capillarità, favorendo la diffusione in avanti del metallo saldato.

La Figura 4 illustra la morfologia macroscopica della saldatura laser alluminio/titanio in presenza di diverse spaziature reticolari. Si nota una differenza significativa nella formazione della saldatura tra i diversi gruppi sperimentali.

In assenza di testurizzazione, il metallo d'apporto per brasatura non si diffonde bene, con conseguente scarsa formazione della saldatura. Il metallo d'apporto non viene bagnato durante la solidificazione, formando un ampio angolo di bagnatura e un effetto di spandimento insufficiente.

Tuttavia, dopo il trattamento di testurizzazione, la formazione della saldatura è notevolmente migliorata, con un buon effetto di bagnatura e diffusione, che porta alla formazione di una saldatura continua e stabile.

La Figura 4e mostra i risultati statistici dell'angolo di bagnatura e dell'ampiezza di diffusione del metallo d'apporto in presenza di una diversa spaziatura del reticolo. Al diminuire della distanza tra i punti, l'angolo di bagnatura diminuisce gradualmente e l'effetto di diffusione del metallo d'apporto migliora.

L'effetto di miglioramento è più significativo con una minore distanza tra i punti. Ciò è dovuto principalmente all'effetto capillare del reticolo, che favorisce la diffusione della saldatura fusa, migliorando la formazione della saldatura.

Fig.4 Aspetto della saldatura di un giunto Al/Ti prodotto con diverse distanze tra i punti

La Figura 5 mostra la macro morfologia della saldatura laser alluminio/titanio a diversi intervalli lineari.

I valori corrispondenti per l'angolo di bagnatura della saldatura e l'ampiezza di diffusione della saldatura a diverse distanze tra le linee rette sono presentati nella Figura 5e.

Al diminuire della distanza tra le linee rette, l'angolo di bagnatura rimane relativamente invariato, mentre la capacità di diffusione della saldatura aumenta leggermente. Tuttavia, l'effetto di miglioramento della capacità di diffusione della saldatura è più debole rispetto a quello della lavorazione a reticolo.

Ciò implica che la barriera energetica creata dalla scanalatura trattata con linee rette è maggiore di quella della lavorazione a reticolo. Di conseguenza, ostacola il movimento del metallo fuso della saldatura. Inoltre, il bordo della scanalatura ha un effetto di bloccaggio sulla linea trifase, inibendo così l'ulteriore diffusione del metallo fuso.

Fig.5 Aspetto della saldatura del giunto Al/Ti prodotto con diverse distanze lineari

I risultati dei test sulle proprietà di trazione dei giunti con diverse modalità di testurizzazione sono presentati nella Fig. 6, tutti i giunti si sono rotti all'interfaccia.

Il carico di trazione del giunto senza trattamento di testurizzazione era di 2345N.

Il trattamento a matrice di punti ha migliorato le prestazioni del giunto da 5% a 21%, mentre le prestazioni del giunto alluminio/titanio non sono state influenzate dal trattamento lineare.

L'analisi rivela che il trattamento a matrice di punti ha comportato una riduzione dell'angolo di contatto del giunto saldato, una maggiore larghezza della saldatura e un maggiore effetto di mordente meccanico, che hanno portato a un significativo miglioramento della resistenza alla trazione del campione trattato con matrice di punti.

Tuttavia, il trattamento lineare ha reso più difficile la diffusione del metallo d'apporto fuso, con una differenza trascurabile nell'effetto di diffusione e nelle proprietà di trazione.

Fig.6 Risultati della prova di trazione sui giunti

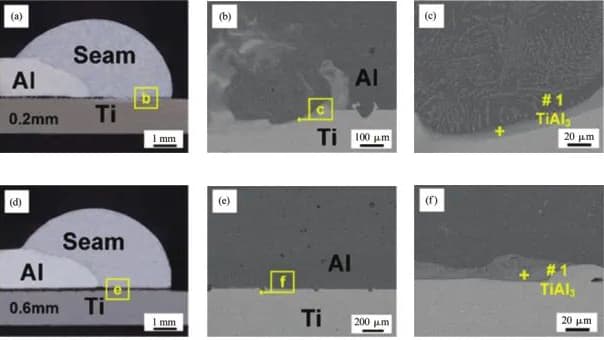

Le caratteristiche microstrutturali dell'interfaccia del giunto brasato per fusione dopo il trattamento di testurizzazione a matrice di punti sono presentate nella Fig. 7.

La microstruttura dei giunti dopo il trattamento a matrice di punti è simile a quella dei giunti non trattati, in quanto il trattamento dei punti è minimo e la maggior parte della morfologia della sezione trasversale non presenta buchi da trattamento dei punti.

Secondo la ricerca in letteratura, lo strato di composto di interfaccia generato all'interfaccia dopo il trattamento di testurizzazione non presenta più una distribuzione uniforme in corrispondenza di buche e scanalature. Al contrario, si distribuisce a zig-zag lungo l'interfaccia.

Questo schema aumenta l'area di connessione effettiva dell'interfaccia, migliorando al contempo il mosaicismo meccanico, con conseguente miglioramento delle proprietà meccaniche del giunto.

Tuttavia, a causa dell'ampio gradiente di temperatura causato dal riscaldamento locale del laser, le microstrutture del cordone di saldatura b e della zona di irradiazione centrale c sono diverse.

La Fig. 7d mostra che lo spessore dello strato di reazione nell'area del cordone di saldatura è sottile e i risultati della scansione lineare mostrano un arricchimento dell'elemento Si, che può essere ipotizzato come fase Ti Al Si.

D'altra parte, lo spessore dello strato di reazione nella zona di irradiazione centrale è di circa 30 μm e i risultati della scansione indicano che si tratta di una fase TiAl fragile con 55,69% Al, 44,22% Ti e 0,08% Mg.

Fig.7 Microstruttura dell'interfaccia del giunto Al/Ti con testurizzazione a matrice di punti

Le caratteristiche della struttura dell'interfaccia dei giunti brasati per fusione con trattamento lineare sono rappresentate nella Fig. 8.

Quando il laser agisce sull'articolazione, il metallo d'apporto si fonde e riempie le scanalature della lastra di titanio per azione capillare e per la sua stessa fluidità.

I composti si sono formati nei pozzetti trattati con linee rette vicino al cordone di saldatura nella zona b e nella zona di irradiazione laser e. La loro direzione di crescita era incoerente con quella della matrice (vedi Fig. 8c), il che potrebbe avere un ruolo nell'inibire la crescita delle cricche.

Il tessuto nell'area direttamente irradiata dal laser è più spesso.

I risultati dello spettro energetico indicano che il punto b contiene 60,93% Al, 38,73% Ti e 0,33% Mg, mentre il punto e contiene 4,16% Al, 25,19% Ti e 0,65% Mg.

Si deduce che il composto intermetallico fragile è la fase TiAl3 e che il composto fragile interfacciale continuo può essere la fonte del cedimento dell'interfaccia.

Fig.8 Microstruttura dell'interfaccia del giunto Al/Ti con lavorazione di testurizzazione lineare

Dopo aver analizzato i risultati dell'osservazione della microstruttura, è evidente che la matrice di punti e la testurizzazione lineare hanno un effetto minimo sulla morfologia dell'interfaccia. Inoltre, l'interfaccia genera prodotti di reazione continui.

A causa dell'elevata fragilità della mescola di interfaccia, un'interfaccia non trattata può diventare una fonte di crepe. Tali cricche possono continuare a espandersi nello strato piatto di mescola fragile, portando infine alla frattura del giunto.

Anche se lo strato di composto di interfaccia produrrà cricche dopo la testurizzazione, il metallo di base e il composto di interfaccia saranno dentellati. Di conseguenza, quando le microcrepe si estendono al bordo dentellato, vengono bloccate, inibendo l'ulteriore espansione della cricca e prevenendo la frattura fragile del giunto.

In sintesi, la formazione dell'interfaccia dentellata della testurizzazione laser riduce le possibilità di propagazione di cricche su larga scala nello strato di mescola fragile, migliorando così le proprietà meccaniche del giunto.

La morfologia al SEM della superficie di frattura dell'alluminio/titanio sottoposta a trattamento a matrice di punti è mostrata nella Figura 9.

Si può osservare che parte del metallo saldato in corrispondenza della frattura, in particolare le ammaccature dopo il trattamento di testurizzazione, ha aderito al substrato di titanio durante l'allungamento, dando origine a "protuberanze" regolari sulla superficie, come mostrato nella Figura 9a. Ciò indica che il trattamento reticolare ha migliorato efficacemente l'adesione del giunto.

L'analisi dello spettro energetico ha identificato che il cratere di adesione è il metallo di saldatura formatosi dopo la fusione della saldatura (#1: contenuto di Al 98,39%, contenuto di Ti 0,46%, contenuto di Mg 1,15%). Inoltre, la fossa del substrato di titanio è circondata da composti Ti-Al (#2: 38,56% Al, 60,32% Ti, 1,12% Mg), come mostrato nella Figura 9d.

Questi risultati indicano che quando si verifica una frattura, la cricca all'interfaccia non passa attraverso l'interfaccia della fossa, ma taglia il metallo saldato in corrispondenza della fossa. Ciò suggerisce che il pozzetto blocca efficacemente la crescita della cricca e migliora le prestazioni del giunto.

Questi risultati offrono spunti preziosi per ulteriori ricerche.

Fig.9 Morfologia della superficie di frattura del giunto con testurizzazione a punti

La Figura 10 mostra la morfologia al SEM della superficie di frattura dell'alluminio/titanio dopo il trattamento lineare.

Come si vede nelle Fig. 10b e 10d, dopo il trattamento di testurizzazione lineare, una parte del metallo saldato rimane sul substrato di titanio sulla superficie di frattura del giunto.

L'analisi dello spettro energetico rivela che il metallo nella fossa è un metallo di riempimento (#1: contenuto di Al 69,19%, contenuto di Ti 1,68%, contenuto di Mg 0,94%, contenuto di Si 21,52%), che è circondato da prodotti di reazione Ti-Al (#2: contenuto di Al 33,28%, contenuto di Ti 55,18%, contenuto di Mg 1,81%).

Pertanto, le scanalature create dal trattamento lineare svolgono un ruolo cruciale nel prevenire la propagazione delle cricche all'interfaccia.

Tuttavia, le proprietà meccaniche del giunto non sono migliorate in modo significativo a causa della limitata bagnatura e diffusione della saldatura fusa.

Fig.10 Morfologia della superficie di frattura del giunto con texturing lineare

In sintesi, i diversi metodi di testurizzazione possono avere effetti diversi sulla bagnabilità del metallo saldato, sulle proprietà meccaniche e sulla microstruttura dei giunti.

Dopo il trattamento di testurizzazione a matrice di punti, il metallo d'apporto è in grado di fluire nei fori e nelle scanalature durante la saldatura. Ciò è dovuto all'effetto capillare, che facilita la diffusione del metallo d'apporto sulla superficie del titanio, con conseguente miglioramento delle proprietà meccaniche.

D'altra parte, il trattamento di testurizzazione lineare non ha un effetto significativo sulla diffusione della saldatura. Le scanalature parallele alla saldatura generano una barriera energetica che impedisce l'ulteriore diffusione della saldatura fusa.

Tuttavia, entrambi i metodi di testurizzazione possono aumentare l'area di connessione dell'interfaccia e il composto di interfaccia diventerà seghettato, inibendo la propagazione su larga scala delle cricche.

Va notato che il trattamento di testurizzazione lineare non ha un effetto significativo sul miglioramento dell'area di diffusione del metallo d'apporto e delle proprietà meccaniche.

(1) La testurizzazione laser della superficie può migliorare significativamente la formazione delle superfici di saldatura.

Dopo il trattamento a matrice di punti, l'angolo di bagnatura è diminuito da 98° a un minimo di 62°. La migliore bagnabilità della saldatura, dovuta alla capillarità, ha determinato una diminuzione dell'angolo di bagnatura del metallo saldato e un aumento dell'ampiezza di diffusione della saldatura.

Il trattamento a matrice di punti è più efficace del trattamento di testurizzazione lineare nel migliorare la bagnabilità della saldatura e il miglioramento è più significativo con una minore spaziatura dei punti.

(2) Il trattamento di testurizzazione della matrice può migliorare significativamente le proprietà di trazione del giunto, aumentando il carico di trazione di 21% rispetto a quello di un giunto non trattato.

Il trattamento di testurizzazione della matrice migliora la bagnabilità della saldatura e aumenta l'area effettiva del giunto, mentre i pozzetti formati nel reticolo bloccano la propagazione delle cricche.

Sebbene il trattamento di testurizzazione lineare possa anche prevenire le fessurazioni, non migliora in modo significativo la bagnabilità e la diffusione del giunto, non determinando un miglioramento significativo delle prestazioni del giunto.

(3) I trattamenti di testurizzazione hanno scarso effetto sul tipo di interfaccia intermetallica, che è costituita da composti Ti-Al fragili. I continui intermetalli fragili all'interfaccia costituiscono una fonte di cricche.

Tuttavia, il trattamento di testurizzazione aumenta l'area di connessione effettiva dell'interfaccia e modifica la morfologia del composto di interfaccia. L'orientamento di crescita del composto formato dal trattamento di testurizzazione è diverso da quello del composto continuo senza trattamento del substrato. Lo strato di composto passa da una distribuzione rettilinea a una a zig-zag, che inibisce l'espansione delle cricche, riducendo la possibilità di crescita di cricche su larga scala nel composto di interfaccia.

(4) La seguente ricerca si concentra su come migliorare ulteriormente l'effetto di bagnatura della saldatura fusa, con il presupposto della testurizzazione, per migliorare le proprietà meccaniche dei giunti e garantire la bagnatura di metalli dissimili.