Siete curiosi di conoscere il futuro della produzione? La saldatura laser sta rivoluzionando il settore grazie alla sua precisione, versatilità ed efficienza. In questo blog post ci immergeremo nel mondo della saldatura laser, esplorandone le caratteristiche principali, le classificazioni e i principi di funzionamento. Scoprite con noi i segreti di questa tecnologia all'avanguardia e come sta trasformando il nostro modo di creare e costruire. Preparatevi a lasciarvi stupire dal potere della luce!

La saldatura laser è un processo avanzato di saldatura per fusione che utilizza un raggio laser ad alta energia come fonte primaria di calore per fondere e unire i materiali all'interfaccia di saldatura. Questa tecnica impiega l'energia concentrata dei fotoni per creare una saldatura stretta e profonda con una zona termicamente alterata (ZTA) minima.

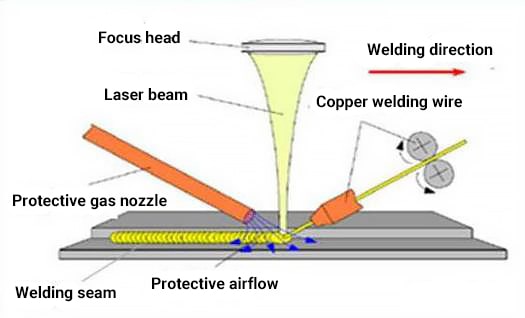

In questo metodo di saldatura senza contatto, il raggio laser focalizzato genera un riscaldamento localizzato senza applicare pressione meccanica. Per proteggere il bagno fuso dalla contaminazione atmosferica e garantire la qualità della saldatura, viene utilizzato un gas di protezione inerte, tipicamente argon o elio. Per applicazioni specifiche, possono essere introdotti metalli d'apporto per migliorare le proprietà del giunto o compensare le lacune di montaggio.

Uno dei principali vantaggi della saldatura laser è la sua eccezionale precisione nell'erogazione e nel controllo dell'energia. La capacità di manipolare parametri quali la densità di potenza, la durata dell'impulso e la dimensione del punto focale consente un'accuratezza senza pari nell'apporto di calore. Ciò rende la saldatura laser particolarmente adatta alla giunzione di microcomponenti intricati e strutture a pareti sottili in settori quali l'elettronica, i dispositivi medici e l'aerospaziale.

Inoltre, la saldatura laser dimostra una notevole versatilità nella compatibilità dei materiali. Può unire efficacemente un'ampia gamma di metalli e leghe, compresi quelli tradizionalmente considerati difficili o dissimili. Questa capacità si estende agli acciai ad alta resistenza, alle leghe di alluminio, al titanio e persino ad alcuni materiali esotici. La flessibilità del processo, unita al potenziale di automazione ad alta velocità, lo rende sempre più prezioso nei moderni ambienti di produzione in cui efficienza e qualità sono fondamentali.

La tecnologia di saldatura laser ha rivoluzionato i processi di giunzione in tutti i settori industriali, grazie ai progressi nella ricerca e nello sviluppo di laser ad alta potenza. Le sue caratteristiche distintive includono:

Il principio di brasatura laser La saldatura è la seguente:

Il raggio laser viene utilizzato come fonte di calore e il raggio focalizzato viene diretto sulla superficie del filo di apporto. Il filo viene continuamente riscaldato dall'energia del fascio, facendolo fondere e formando un metallo liquido ad alta temperatura.

Questo metallo liquido si infiltra nella giunzione delle parti da saldare e, in presenza di condizioni esterne adeguate, si forma un buon legame metallurgico tra il pezzo e il filo d'apporto.

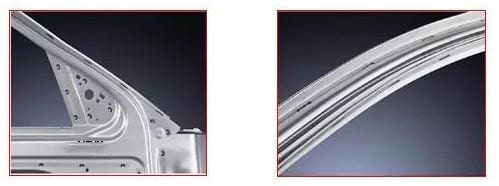

L'applicazione del laser brasatura La saldatura non solo migliora l'aspetto del prodotto e la sua tenuta, ma migliora anche notevolmente la resistenza dell'area saldata e le prestazioni di sicurezza complessive del veicolo.

È importante notare che il legame tra i pezzi si ottiene tramite brasatura il metallo fuso e il materiale di base non deve subire una forte fusione laser.

I vantaggi della brasatura laser includono:

Gli svantaggi includono:

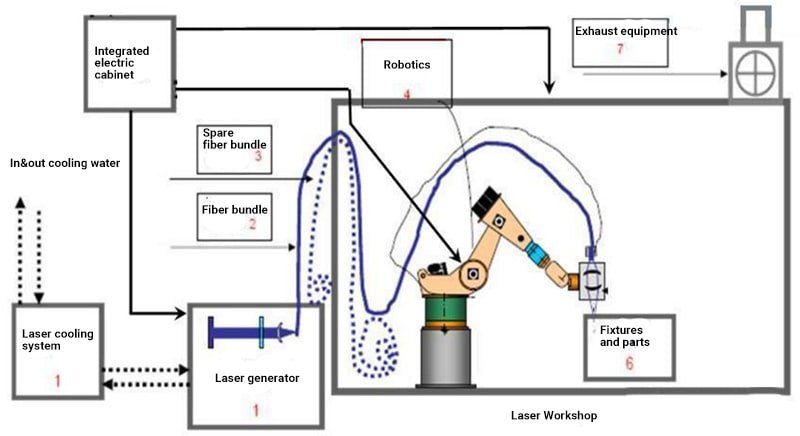

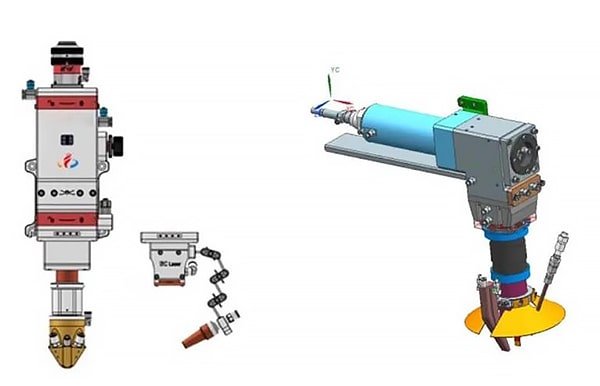

Il sistema di brasatura laser è costituito da componenti quali il generatore laser e il sistema di raffreddamento, la testa di brasatura laser, il meccanismo di alimentazione del filo, il robot, l'attrezzatura, il sistema di rimozione della polvere, il sistema di controllo, ecc.

Il generatore laser e il sistema di raffreddamento

Il generatore laser è il dispositivo che genera la luce laser ed è la fonte primaria di energia nel sistema di brasatura laser.

La testa di brasatura laser

È costituito principalmente da diversi componenti, tra cui un modulo di collimazione, un modulo di controllo, un modulo di messa a fuoco, un modulo di tracciamento dei cordoni di saldatura, un modulo di barriera d'aria e altri.

Sistema di alimentazione a filo

Il sistema di alimentazione del filo è responsabile del mantenimento di un'alimentazione stabile del filo durante la saldatura.

Per garantire un corretto allineamento del filo e una velocità di alimentazione costante, viene utilizzato un meccanismo di alimentazione del filo push-pull. Se è necessario un preriscaldamento, viene aggiunta una fonte di alimentazione del filo caldo.

Robotica

Il sistema di movimento, che facilita il movimento della traiettoria di saldatura, contiene anche la testa di brasatura laser e i dispositivi di accompagnamento, nonché i circuiti dell'acqua e del gas.

Il robot è responsabile dell'esecuzione del processo di saldatura e della comunicazione con il sistema di automazione per accedere ai parametri del processo di saldatura memorizzati nel sistema.

Sistema di controllo

L'armadio di processo autonomo controlla la tempistica del robot, del laser, della testa di brasatura, dell'alimentatore del filo e del sistema di preriscaldamento attraverso il bus industriale per completare il processo di saldatura. Il PLC della linea di produzione principale scambia segnali con il robot attraverso il bus industriale.

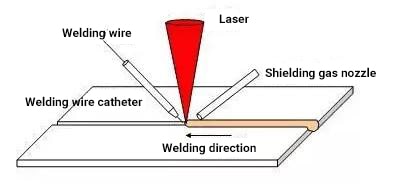

La saldatura per fusione laser è una tecnica di saldatura che utilizza un raggio laser come fonte di calore per fondere il materiale di base all'angolo di due parti di lamiera e il filo di saldatura viene fuso per riempire l'angolo, ottenendo un metallo liquido. Dopo il raffreddamento, si crea un forte legame. Il processo è illustrato nella Figura 2.

La saldatura per fusione laser può essere suddivisa in diversi tipi, tra cui il laser saldatura a penetrazionesaldatura a fusione laser senza riempimento del filo e saldatura a fusione laser con riempimento del filo. Questi metodi sono comunemente utilizzati per la saldatura di tetti e pavimenti di automobili.

Laser saldatura a distanza prevede l'uso di una testa di scansione a specchio oscillante sul sesto asse del robot per ottenere il movimento del raggio laser attraverso la riflessione della lente, senza la necessità di seguire il braccio del robot.

Questo rende il sistema altamente flessibile ed efficiente, con la capacità di sostituire da 6 a 9 set di normali saldatrici a punti robotizzate.

Uno dei vantaggi principali della saldatura laser a distanza è l'aumento della produttività. Il movimento rapido della lente della testa di scansione riduce drasticamente il tempo di posizionamento del robot, riducendo così in modo significativo i tempi di produzione.

Rispetto ad una velocità media di 0,5 giunti al secondo per la resistenza saldatura a puntiLa velocità di saldatura laser a distanza è di 3-4 giunti al secondo, consentendo il pieno utilizzo del raggio laser.

Nei test di produzione di massa, è stato dimostrato che la saldatura laser a distanza riduce i tempi di 80% rispetto alla saldatura convenzionale. saldatura a resistenza.

Un altro vantaggio del laser La versatilità della saldatura a distanza è la sua caratteristica principale. La lente di scansione offre un'elevata flessibilità, consentendo di realizzare una vasta gamma di forme di saldatura.

In particolare, un cordone di saldatura a C ha una velocità di saldatura molto più elevata rispetto a un cordone di saldatura lineare.

La saldatura laser a distanza è utilizzata principalmente nell'industria automobilistica per i sottogruppi body-in-white. La Figura 3 mostra un esempio di saldatura laser a distanza.

La distanza tra il testa del laser e il pezzo da lavorare è superiore a 500 mm, il che prolunga la durata del vetro di protezione della lente.

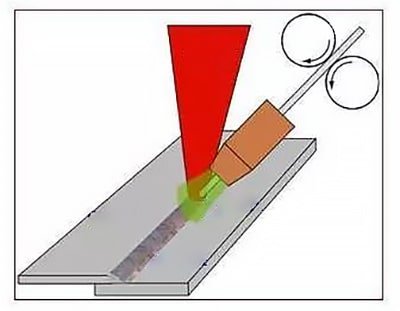

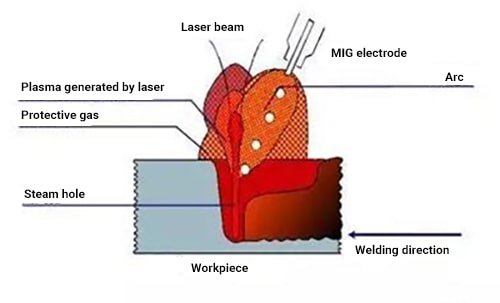

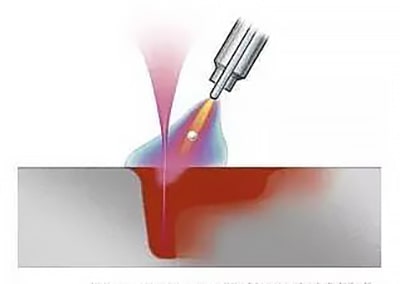

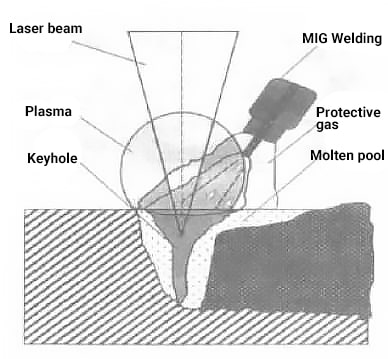

La saldatura laser composita si riferisce principalmente alla combinazione di laser e MIG. saldatura ad arco. Il laser e l'arco funzionano insieme in questo processo, come illustrato nella Figura 4.

La saldatura laser composita, che si riferisce alla combinazione di laser e saldatura ad arco MIG, è più economica rispetto alla sola saldatura laser.

L'utilizzo di un raggio laser e di un arco elettrico in tandem consente di ottenere un'elevata velocità di saldatura, un processo di saldatura stabile e un'alta efficienza termica, consentendo inoltre di ottenere spazi di saldatura più ampi.

Il pool di fusione più piccolo della saldatura laser-MIG dei compositi comporta un minore apporto di calore, una zona termicamente influenzata di dimensioni ridotte e una minore distorsione del pezzo, con conseguente minore necessità di interventi di correzione dopo la saldatura. L'effetto di incollaggio della saldatura laser dei compositi è mostrato nella figura seguente.

La saldatura laser può essere realizzata con un raggio laser continuo o pulsato e il principio della saldatura laser può essere suddiviso in saldatura a conduzione termica e saldatura laser. fusione profonda saldatura.

Per la saldatura a conduzione termica, la densità di potenza è inferiore a 104-105 W/cm.2con conseguente bassa profondità di fusione e bassa velocità di saldatura.

Per la saldatura laser a fusione profonda, la densità di potenza è superiore a 105-107 W/cm.2, causando la formazione di un "foro" sulla superficie metallica e portando alla saldatura per fusione in profondità. Questo metodo è caratterizzato da una velocità di saldatura elevata e da un grande rapporto profondità/larghezza.

Il principio della saldatura laser di tipo a conduzione termica prevede la radiazione laser riscaldare la superficie da lavorare e il calore superficiale si diffonde all'interno per conduzione termica.

I parametri del laser, come l'ampiezza, l'energia, la potenza di picco e la frequenza di ripetizione dell'impulso laser, sono controllati per formare un pool di fusione specifico e provocare la fusione del pezzo.

La saldatura laser a fusione profonda è utilizzata principalmente macchine per la saldatura laser per la saldatura di ingranaggi e la saldatura di lamiere metalliche. Di seguito vengono illustrati i principi della saldatura laser a fusione profonda.

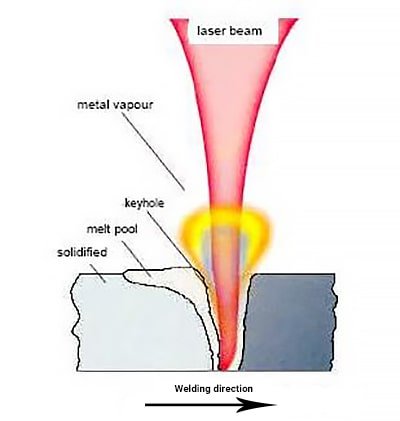

La saldatura laser a fusione profonda utilizza un raggio laser continuo ad alta potenza per unire i materiali attraverso un processo analogo alla saldatura a fascio di elettroni. Il fulcro di questa tecnica è la formazione e il mantenimento di una struttura a "buco di serratura", che facilita l'efficiente trasferimento di energia e la fusione dei materiali.

Quando il fascio laser ad alta intensità colpisce il pezzo da lavorare, riscalda rapidamente il materiale oltre il suo punto di vaporizzazione, creando una cavità stretta e piena di vapore nota come keyhole. Questo foro si comporta come un assorbitore di corpo nero quasi perfetto, catturando circa 95% dell'energia laser incidente. La temperatura all'interno del buco della serratura può superare i 25.000°C, superando di gran lunga il punto di fusione della maggior parte dei metalli.

La dissipazione del calore dalle pareti del foro della chiave induce la fusione del metallo circostante, formando una pozza di fusione. Il foro della chiavetta è sostenuto da un delicato equilibrio tra pressione del vapore, tensione superficiale e forze idrostatiche. La continua vaporizzazione del materiale sul fronte della cava, unita al flusso di metallo fuso intorno ad essa, crea un equilibrio dinamico.

A differenza dei metodi di saldatura convenzionali o della saldatura a conduzione laser, in cui il trasferimento di calore avviene principalmente attraverso l'assorbimento e la conduzione superficiale, il meccanismo keyhole consente la deposizione diretta di energia in profondità nel materiale. Ciò si traduce in un caratteristico profilo di saldatura stretto e profondo, con rapporti d'aspetto (profondità/larghezza) spesso superiori a 10:1.

Quando il raggio laser attraversa il pezzo, il foro della chiave e il bagno di fusione circostante si muovono di pari passo. Il materiale fuso scorre intorno al foro della chiave, riempiendo il vuoto lasciato dalla sua scia. La rapida solidificazione di questo bagno di fusione forma il cordone di saldatura. L'alta densità di energia e l'accoppiamento efficiente consentono velocità di saldatura di diversi metri al minuto, con alcuni sistemi avanzati che raggiungono velocità fino a 10 m/min per materiali sottili.

La dinamica del foro chiave influenza in modo significativo la qualità della saldatura e la formazione di difetti. Un controllo adeguato dei parametri laser (potenza, messa a fuoco e velocità di spostamento) e del flusso di gas di protezione è fondamentale per mantenere la stabilità del foro chiave e prevenire problemi quali porosità, spruzzi o fusione incompleta.

I recenti progressi della tecnologia laser, tra cui lo sviluppo di laser a fibra e a disco ad alta luminosità, hanno ulteriormente migliorato le capacità della saldatura laser a fusione profonda, consentendo una penetrazione più profonda, velocità più elevate e una migliore qualità della saldatura in un'ampia gamma di materiali e spessori.

(1) Potenza laser

Nella saldatura laser, esiste una densità di energia di soglia al di sotto della quale la profondità della fusione è bassa, mentre al di sopra di essa la profondità della fusione aumenta drasticamente.

Per una saldatura di fusione profonda stabile, è necessario che si generi del plasma, e questo avviene solo quando la densità di potenza laser sul pezzo supera il valore di soglia, che dipende dal materiale.

Se la potenza del laser è inferiore a questa soglia, si verifica solo la fusione superficiale del pezzo e il processo di saldatura è del tipo a trasferimento termico stabile.

Tuttavia, se la densità di potenza del laser è vicina alla soglia per la formazione di piccoli fori, sia la saldatura per fusione profonda che quella per conduzione diventano instabili, alternandosi e causando grandi fluttuazioni nella profondità della fusione.

Nella saldatura laser a fusione profonda, la potenza del laser determina sia la profondità di penetrazione che la velocità di saldatura.

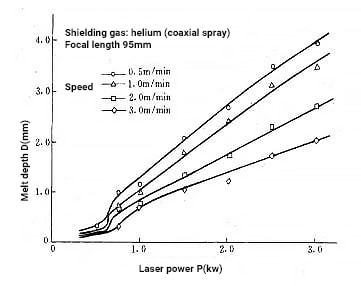

La profondità della fusione è direttamente proporzionale alla densità di potenza del fascio e dipende dalla potenza del fascio incidente e dal punto focale del fascio.

Per un diametro fisso del fascio laser, la profondità di fusione aumenta all'aumentare della potenza del fascio.

(2) Fascio Spot focale

La dimensione del punto del fascio è un fattore critico nella saldatura laser, in quanto influenza la densità di potenza. La misurazione della dimensione del punto del fascio è impegnativa nelle applicazioni laser ad alta potenza, anche se sono disponibili molte tecniche di misurazione indiretta.

Il limite di diffrazione delle dimensioni del punto focale del fascio può essere calcolato utilizzando la teoria della diffrazione della luce, ma i punti reali sono più grandi dei valori calcolati a causa delle aberrazioni della lente di messa a fuoco.

Il metodo di misurazione più semplice è quello del profilo isotermico, che prevede la misurazione del punto focale e del diametro della perforazione dopo aver bruciato e fatto penetrare una piastra di polipropilene con un foglio di carta spesso.

Questo metodo richiede la padronanza delle dimensioni della potenza del laser e della durata dell'azione del raggio attraverso la pratica.

(3) Valore di assorbimento del materiale

L'assorbimento di un laser da parte del materiale dipende da diversi fattori importanti proprietà del materialecome il tasso di assorbimento, la riflettività, la conducibilità termica, la temperatura di fusione e la temperatura di evaporazione.

Di queste proprietà, il tasso di assorbimento è il più significativo. I fattori che influenzano il tasso di assorbimento di un materiale a un raggio laser possono essere classificati in due aspetti.

Innanzitutto, la resistività del materiale ha una relazione proporzionale con la radice quadrata del coefficiente di resistività, che a sua volta varia con la temperatura. Questa relazione è stata scoperta misurando l'assorbanza della superficie lucida del materiale.

In secondo luogo, le condizioni superficiali (o la finitura) del materiale hanno un impatto più significativo sull'assorbimento del fascio e quindi hanno un effetto significativo sul risultato del processo di saldatura.

La lunghezza d'onda di uscita di un laser CO2 è in genere di 10,6 μm. Nonmateriali metallici come la ceramica, il vetro, la gomma e la plastica hanno un assorbimento elevato a temperatura ambiente, mentre i materiali metallici hanno un assorbimento scarso fino a quando non aumentano bruscamente quando il materiale si scioglie o vaporizza.

L'uso del rivestimento superficiale o della generazione superficiale di un film di ossido è efficace per migliorare l'assorbimento del fascio di luce da parte del materiale.

(4) Velocità di saldatura

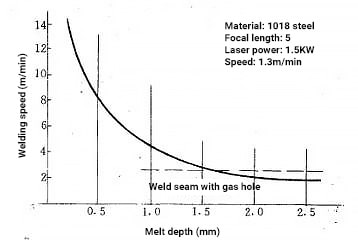

La velocità di saldatura influisce notevolmente sulla profondità di fusione. Aumentando la velocità si ottiene una minore profondità di fusione, ma se la velocità è troppo bassa, può portare a una fusione eccessiva del materiale e il pezzo da saldare viene attraversato.

Una specifica potenza laser e lo spessore del materiale hanno un intervallo di velocità di saldatura adatto, in cui la massima profondità di fusione può essere raggiunta al valore di velocità corrispondente.

La figura seguente illustra la relazione tra velocità di saldatura e profondità di fusione per l'acciaio 1018.

(5) Gas di protezione

I processi di saldatura laser utilizzano spesso gas inerti per proteggere il bagno di fusione durante il processo di saldatura.

In genere si utilizzano elio, argon e azoto per evitare l'ossidazione del pezzo.

L'elio, con la sua elevata energia di ionizzazione, è il gas di protezione più efficace per la saldatura laser, ma è più costoso.

L'argon è meno costoso e più denso e offre una migliore protezione, ma è soggetto alla ionizzazione del plasma metallico ad alta temperatura che può compromettere la velocità di saldatura, la profondità di fusione e ridurre la potenza effettiva del laser.

Le saldature protette da argon tendono ad avere superfici più lisce rispetto a quelle protette da elio.

L'azoto è il gas di protezione meno costoso, ma non è adatto alla saldatura di alcuni tipi di acciaio inossidabile a causa dell'assorbimento e della porosità nella zona del giro.

Oltre a proteggere il bagno di fusione, i gas di protezione proteggono anche la lente di focalizzazione dalla contaminazione e dallo sputtering causati dal vapore metallico e dalle goccioline fuse, in particolare nella saldatura laser ad alta potenza.

Un'altra funzione del gas di protezione è quella di disperdere il plasma prodotto dalla saldatura laser ad alta potenza. Quando il vapore metallico assorbe il raggio laser e si ionizza in una nube di plasma, anche il gas protettivo che circonda il vapore metallico viene ionizzato dal calore.

Se la quantità di plasma presente è eccessiva, il raggio laser viene parzialmente consumato, rendendo la profondità della fusione più bassa e la superficie del bagno di saldatura più ampia.

Il tasso di composizione della complessazione elettronica può essere ridotto aumentando il numero di collisioni elettrone-ione e atomo neutro a tre corpi. Gli atomi neutri più leggeri hanno una frequenza di collisione e un tasso di compoundazione più elevati.

I gas protettivi con un'elevata energia di ionizzazione non aumentano la densità di elettroni perché non si ionizzano da soli.

Tabella Peso atomico (molecolare) ed energia di ionizzazione di gas e metalli comuni

| I materiali | Lui | Ar | N | Al | Mg | Fe |

| Qtà atomica (molecolare). | 4 | 40 | 28 | 27 | 24 | 56 |

| Energia di ionizzazione (eV) | 24.46 | 15.68 | 14.5 | 5.96 | 7.61 | 7.83 |

Come si vede dalla tabella, le dimensioni della nube di plasma variano a seconda del gas protettivo utilizzato, con l'elio che ha le dimensioni più piccole, seguito dall'azoto, e le più grandi quando si utilizza l'argon.

Più grande è la nube di plasma, minore è la profondità di fusione. Questa variazione è dovuta ai diversi livelli di ionizzazione delle molecole di gas e alla diversa diffusione del vapore metallico causata dalle diverse densità dei gas protettivi.

L'elio è il meno ionizzato e il meno denso, per cui disperde rapidamente il vapore metallico che sale dalla piscina di metallo fuso.

Pertanto, l'uso dell'elio come gas di protezione determina la massima soppressione del plasma, aumentando la profondità della fusione e migliorando la velocità di saldatura. Grazie alla sua massa leggera, è meno incline a causare porosità.

Gli effetti della nube di plasma sulla profondità della fusione sono più pronunciati nelle zone a bassa velocità di saldatura, mentre l'influenza diminuisce con l'aumento della velocità di saldatura.

Il gas protettivo viene erogato sulla superficie del pezzo attraverso un ugello a una pressione specifica.

La forma dell'ugello e le dimensioni del diametro di uscita sono importanti per una protezione efficace. L'ugello deve essere sufficientemente grande da coprire il superficie di saldaturama anche di dimensioni limitate per evitare la contaminazione da vapori metallici o il danneggiamento dell'obiettivo.

Anche la portata del gas di schermatura deve essere controllata, poiché un flusso incontrollato può provocare turbolenze, causando la miscelazione dell'atmosfera con il bagno fuso e la conseguente porosità.

Per migliorare l'effetto protettivo, è possibile utilizzare anche l'insufflazione laterale attraverso un ugello di diametro inferiore, dirigendo il gas in modo obliquo direttamente nei piccoli fori della saldatura per fusione profonda.

Il gas di protezione non solo sopprime la nube di plasma sulla superficie del pezzo, ma influisce anche sul plasma nel foro e sulla formazione di piccoli fori, dando luogo a cordoni di saldatura più profondi e più ampi.

Tuttavia, è necessario un controllo preciso delle dimensioni e della direzione del flusso di gas, poiché la turbolenza può danneggiare il bagno di fusione e compromettere la stabilità del processo di saldatura.

(6) Lunghezza focale dell'obiettivo

La saldatura richiede tipicamente la messa a fuoco del laser e l'obiettivo comunemente utilizzato ha una lunghezza focale di 63-254 mm (2,5″-10″). La dimensione dello spot è proporzionale alla lunghezza focale: minore è la lunghezza focale, più piccolo è lo spot.

Tuttavia, la lunghezza focale influisce anche sulla profondità focale, il che significa che la profondità focale aumenta con la lunghezza focale.

Una lunghezza focale più corta può migliorare la densità di potenza, ma a causa della ridotta profondità focale, la distanza tra la lente e il pezzo da lavorare deve essere mantenuta con precisione, con il risultato di una profondità di fusione limitata.

Nella saldatura reale, la profondità di fuoco più breve è per lo più di 126 mm (5″) a causa dell'influenza degli spruzzi generati durante il processo di saldatura e della modalità laser.

Quando si saldano cordoni più grandi o si aumenta la dimensione del punto, si può scegliere una lente con una lunghezza focale di 254 mm (10″), ma ciò richiederebbe una potenza di uscita del laser (densità di potenza) più elevata per ottenere un effetto di fusione profonda a fori piccoli.

Per potenze laser superiori a 2kW, in particolare per il laser da 10,6μm a CO2 Per evitare il rischio di danni ottici alla lente di messa a fuoco, si utilizza spesso un metodo di messa a fuoco a riflessione, utilizzando uno specchio di rame lucidato come riflettore.

Questa soluzione è spesso consigliata per le potenze elevate focalizzazione del raggio laser grazie al suo efficace raffreddamento.

(7) Posizione di fuoco

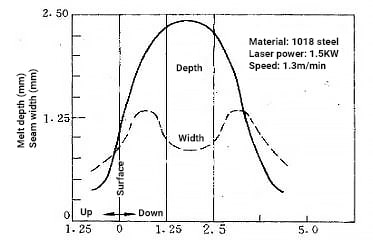

Durante la saldatura, la posizione del punto focale è fondamentale per mantenere un'adeguata densità di potenza. Le variazioni della posizione del punto focale rispetto alla superficie del pezzo hanno un impatto diretto sulla larghezza e sulla profondità della saldatura.

La figura seguente illustra l'effetto della posizione del punto focale sulla profondità di fusione e sulla larghezza della giunzione nell'acciaio 1018.

Nella maggior parte applicazioni di saldatura laserIl punto focale è solitamente posizionato a circa un quarto della profondità di fusione prevista sotto la superficie del pezzo.

(8) Posizione del raggio laser

La posizione del raggio laser gioca un ruolo cruciale nel determinare la qualità della saldatura, in particolare nel caso delle giunzioni di testa che sono più sensibili rispetto alle giunzioni di testa.

Ad esempio, quando si saldano ingranaggi in acciaio temprato su tamburi in acciaio dolce, un controllo adeguato della posizione del fascio laser consente di ottenere una saldatura con un valore più basso. contenuto di carbonio e una maggiore resistenza alle fessure.

In alcune applicazioni, la forma del pezzo da saldare richiede che il raggio laser sia deviato ad angolo.

L'assorbimento dell'energia laser da parte del pezzo rimane inalterato finché l'angolo di deviazione tra l'asse del fascio e il piano del giunto non supera i 100 gradi.

(9) Controllo dell'aumento e della diminuzione graduale della potenza laser all'inizio e alla fine della saldatura

Nella saldatura laser a fusione profonda, i piccoli fori sono sempre presenti, indipendentemente dalla profondità della saldatura. Quando si termina il processo di saldatura e si spegne l'interruttore, si forma un cratere all'estremità della saldatura.

Inoltre, se il nuovo strato di saldatura laser copre la saldatura precedente, si verifica un assorbimento eccessivo del raggio laser, con conseguente surriscaldamento o porosità della saldatura.

Per evitare questi problemi, è possibile programmare i punti di avvio e di arresto dell'alimentazione, rendendo regolabili i tempi di avvio e di arresto dell'alimentazione.

Ciò significa che la potenza di partenza può essere aumentata elettronicamente da zero al valore di potenza impostato in un breve periodo, il tempo di saldatura può essere regolato e, infine, la potenza può essere gradualmente ridotta dal valore impostato a zero al termine del processo di saldatura.

(1) Caratteristiche del laser Saldatura a fusione profonda

(2) Vantaggi della saldatura laser a fusione profonda

(3) Svantaggi della saldatura laser a fusione profonda

La saldatura laser a fusione profonda impiega tipicamente l'onda continua di CO2 che sono in grado di mantenere una potenza di uscita sufficiente a creare un effetto "piccolo foro".

Ciò consente al laser di fondere attraverso l'intera sezione trasversale del pezzo e di ottenere un solido giunto saldato.

Per quanto riguarda il laser, si tratta di un dispositivo semplice che genera un fascio parallelo con un'eccellente direzionalità e funziona come fonte di calore.

La saldatura laser offre una resistenza del giunto di alta qualità, un ampio rapporto profondità/larghezza e una velocità di saldatura relativamente elevata.

Consente inoltre il controllo remoto e l'automazione della produzione attraverso l'uso di lenti e fibre ottiche, poiché non richiede un ambiente sotto vuoto.

Il laser vanta un'elevata densità di potenza, che lo rende adatto alla saldatura di materiali difficili come il titanio e il quarzo, nonché di materiali con proprietà diverse.

La microsaldatura può essere eseguita anche con la saldatura laser. Il raggio laser viene focalizzato per produrre un punto minuscolo e può essere posizionato con precisione, il che lo rende ideale per la produzione automatizzata di grandi volumi nella saldatura di micro e piccoli pezzi.

Il laser e gli accessori per il sistema di saldatura sono più costosi e comportano un maggiore investimento iniziale e costi di manutenzione rispetto ai processi di saldatura tradizionali, con conseguente scarsa efficienza economica.

Inoltre, l'efficienza di conversione della saldatura laser è tipicamente bassa, compresa tra 5% e 30%, a causa del basso livello di assorbimento del laser luce da parte dei materiali solidi, in particolare in presenza di plasma, che ha un effetto di assorbimento della luce laser.

Il piccolo punto focalizzato nella saldatura laser richiede un'elevata precisione delle attrezzature per la giunzione del pezzo, poiché anche piccole deviazioni nelle attrezzature possono causare errori di lavorazione significativi.

Inoltre, la saldatura laser richiede un elevato livello di precisione nell'assemblaggio del pezzo, a causa delle dimensioni ridotte del punto focalizzato dal laser e dello stretto cordone di saldatura.

La posizione del componente saldato deve essere estremamente precisa e richiede che la posizione del raggio sul pezzo sia mantenuta all'interno del campo di messa a fuoco del raggio laser e non si discosti in modo significativo.

Una precisione inadeguata nell'assemblaggio del pezzo o nel posizionamento del fascio può portare a difetti di saldatura.

I requisiti per la forma del cordone di saldatura nella saldatura laser sono illustrati nella figura seguente.

Laser saldatura a filetto è un processo difficile da controllare. Si tratta di un processo di saldatura per fusione in cui un punto focalizzato viene diretto rispettivamente sul pezzo e sul filo.

Il bagno di fusione è di dimensioni ridotte, per cui il controllo accurato delle posizioni relative dei filamenti è fondamentale per ottenere una fusione uniforme del filo alimentato in continuo.

Il canale di saldatura si solidifica in tempi relativamente brevi, il che può causare difetti di porosità e fragilità.

Rispetto alla brasatura, il cordone di saldatura della saldatura a penetrazione ha un aspetto più ruvido a causa dei notevoli spruzzi, ma è molto più resistente della tradizionale saldatura a punti.

Rispetto ad altri tecniche di saldaturaIl costo del laser e dei sistemi che lo accompagnano è più elevato e richiede un investimento iniziale maggiore.

Il principale tipi di laser utilizzati per la saldatura sono CO2 laser, laser Nd:YAG, laser a fibra e laser a semiconduttore.

CO2 Laser

Le emissioni di CO2 laser è un laser a gas con un raggio all'infrarosso lontano e una lunghezza d'onda di 10,6 μm. Funziona tipicamente in modalità continua e ha un'elevata potenza di uscita, che lo rende ampiamente utilizzato nella saldatura laser ad alta potenza.

Se utilizzato per la saldatura a livelli di potenza elevati, pari o superiori a 10 kW, l'uso del gas di protezione argon può produrre un plasma forte, con conseguente profondità di fusione ridotta.

Per ovviare a questo problema, l'elio, che non produce plasma, viene spesso utilizzato come gas di schermatura per la CO2 saldatura laser.

Laser a fibra

I laser a fibra sono utilizzati principalmente per la saldatura a sovrapposizione di materiali sottili con elevati requisiti di stabilità del giunto di saldatura.

La saldatura a sovrapposizione può raggiungere una profondità di fusione di 0,01in o superiore a velocità più elevate. Ad esempio, un laser in fibra monomodale da 200W può raggiungere una profondità di fusione di 0,004in a velocità fino a 50in/s.

Laser Nd:YAG

Il laser Nd:YAG è un laser a stato solido che emette un fascio di luce prevalentemente nel vicino infrarosso con una lunghezza d'onda di 1,06 μm.

La conducibilità termica del materiale ha un alto tasso di assorbimento della luce a questa lunghezza d'onda e il laser può funzionare sia in modalità continua che pulsata, rendendolo competitivo nella saldatura di componenti critici.

Laser a semiconduttore

I laser a semiconduttore sono caratterizzati da dimensioni ridotte, alta efficienza di conversione, basso costo operativo e lunga durata, che li rendono una direzione importante per lo sviluppo futuro del laser.

Gli studiosi, sia a livello nazionale che internazionale, hanno iniziato a ricercare l'uso di laser a semiconduttore ad alta potenza per la saldatura di leghe di alluminio.

La lunghezza d'onda ridotta del laser a semiconduttore determina un tasso di assorbimento del metallo molto più elevato rispetto al laser CO2 e al laser Nd:YAG, rendendolo un'opzione promettente per le applicazioni di saldatura.

Tuttavia, la bassa densità di potenza del laser a semiconduttore quando viene applicato alla superficie del materiale lo rende più adatto per i materiali sottili. saldatura a piastra e la saldatura di componenti elettronici nelle applicazioni di saldatura laser.

Il caratteristiche del laser e la saldatura composta TIG sono.

Ad esempio, quando una sorgente di CO2 Il laser con una potenza di 0,8 kW viene utilizzato in combinazione con una corrente d'arco TIG di 90A e una velocità di saldatura di 2 m/min, con una capacità di saldatura equivalente a quella di un impianto CO2 saldatore laser.

Quando si salda a velocità comprese tra 0,5 e 5 m/min con un impianto da 5 kW di CO2 laser, la profondità di fusione ottenuta è da 1,3 a 1,6 volte superiore a quella ottenuta con il laser a CO2 laser da solo.

Lettura correlata: Saldatura MIG vs TIG

La saldatura laser al plasma di compositi è condotta in modo coassiale, come illustrato nella Figura 3. Il arco al plasma è generato da un elettrodo anulare e il raggio laser attraversa il centro dell'arco di plasma.

L'arco di plasma ha due funzioni principali.

In primo luogo, fornisce energia aggiuntiva per la processo di saldatura laseraumentando la velocità e l'efficienza della saldatura.

In secondo luogo, l'arco di plasma circonda il laser, determinando un effetto di trattamento termico che prolunga il tempo di raffreddamento e riduce il rischio di incrudimento e di tensioni residue, con conseguente miglioramento delle proprietà microstrutturali della saldatura.

Il principio di base della saldatura laser-MIG dei compositi è illustrato nella Figura 4.

Oltre all'energia immessa nel zona di saldatura Il laser fornisce anche il calore al metallo saldato. La tecnologia di saldatura composita a laser e ad arco opera contemporaneamente, con entrambi i metodi che agiscono sulla zona di saldatura.

Il laser e l'arco contribuiscono alle prestazioni della saldatura composita in misura e forme diverse.

Nella saldatura laser-MIG dei compositi, la volatilizzazione avviene non solo sulla superficie del pezzo ma anche sul filo d'apporto, con conseguente maggiore volatilizzazione del metallo e un più facile trasferimento di energia dal laser.

La saldatura MIG presenta il vantaggio di un basso costo della sorgente di alimentazione, un buon ponte di saldatura, un arco stabile e la capacità di migliorare la struttura della saldatura con il metallo d'apporto.

D'altra parte, la saldatura a raggio laser è caratterizzata da una profondità di fusione elevata, da un'alta velocità di saldatura, da un basso apporto di calore e da un cordone di saldatura stretto.

Tuttavia, la saldatura di materiali più spessi richiede un laser più potente.

Il bagno di fusione nella saldatura laser dei compositi è più piccolo di quello della saldatura MIG, il che comporta una minore deformazione del pezzo e riduce significativamente la necessità di correzioni post-saldatura.

Con la saldatura laser-MIG composita, si formano due piscine separate e l'apporto di calore dell'arco funge da trattamento simultaneo di rinvenimento post-saldatura, riducendo la durezza della saldatura, in particolare nell'acciaio.

Grazie all'altissima velocità di saldatura del laser per compositi, è possibile ridurre i tempi e i costi di produzione.

Nel processo di saldatura laser, l'elevata densità di potenza del laser provoca il rapido riscaldamento, la fusione e la vaporizzazione del materiale di base, con conseguente formazione di vapore metallico ad alta temperatura.

Tuttavia, l'elevata densità di potenza continua può anche causare la formazione di una nube di plasma, che riduce l'assorbimento del laser da parte del pezzo e rende instabile il processo di saldatura.

Per risolvere questo problema, è possibile utilizzare un laser a impulsi con un'elevata potenza di picco o una combinazione di due laser a impulsi con diverse larghezze di impulso, frequenze di ripetizione e potenze di picco per comporre il pezzo da saldare.

I due fasci laser lavorano insieme per creare periodicamente un foro di fusione ampio e profondo e, interrompendo l'irradiazione di un raggio laser al momento giusto, è possibile ridurre o eliminare la nube di plasma, migliorando l'assorbimento e l'utilizzo dell'energia laser e aumentando la profondità e la capacità di saldatura.

Anche la riduzione della densità di potenza del laser dopo la formazione di un foro di fusione ampio e profondo e la continuazione dell'irraggiamento possono contribuire a ridurre la nube di plasma.

Quando l'energia del laser agisce sul vapore metallico si riduce, la nube di plasma può diminuire, portando a un processo di saldatura più stabile.

Si riferisce a una serie di elaborazioni ottiche della luce laser per ottenere un fascio con le caratteristiche desiderate per le applicazioni laser.

Per le applicazioni di saldatura, sono disponibili tre tipi di teste: testa per saldatura per fusione, testa per brasatura e testa per saldatura a caldo. testa di saldatura laser.

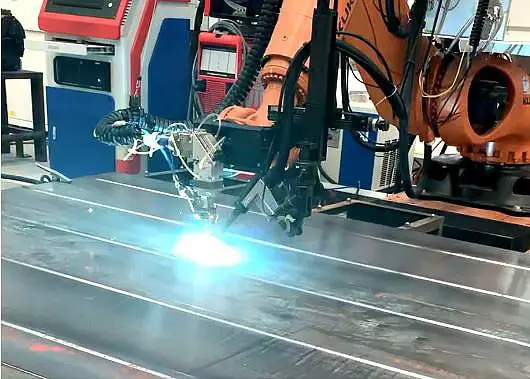

I robot sono più comuni, con precisione e peso sufficienti per essere applicati.

Attualmente, nel mondo ABB, FANUC, MOTOMAN, KUKA, ecc. hanno applicazioni laser.

Densità di potenza

La densità di potenza è un fattore critico per lavorazione laser. Quando la densità di potenza è elevata, lo strato superficiale del materiale può essere riscaldato fino all'ebollizione nel giro di pochi microsecondi, con una conseguente grande quantità di vaporizzazione.

Ciò rende l'alta densità di potenza ideale per i processi di asportazione di materiale come il taglio, la punzonatura e l'incisione.

D'altra parte, densità di potenza inferiori richiedono alcuni millisecondi per raggiungere il punto di ebollizione, causando la fusione dello strato inferiore prima della vaporizzazione dello strato superficiale, rendendo più facile la formazione di una buona saldatura per fusione.

Forma d'onda dell'impulso laser

Quando un raggio laser ad alta intensità viene puntato sulla superficie di un materiale, il 60-98% dell'energia laser viene riflesso e perso, soprattutto per i materiali che riflettono fortemente, come oro, argento, rame, alluminio, titanio, ecc. La riflettività del metallo cambia nel tempo durante il segnale dell'impulso laser.

Quando la temperatura superficiale del materiale sale fino al punto di fusione, la riflettività diminuisce rapidamente. Una volta che la superficie è fusa, la riflettività si stabilizza a un certo valore.

Larghezza dell'impulso laser

L'ampiezza dell'impulso è un parametro cruciale saldatura laser pulsata. L'ampiezza dell'impulso determina la dimensione della zona interessata dal calore e la profondità della fusione. Più lunga è l'ampiezza dell'impulso, più grande è la zona interessata dal calore e maggiore è la profondità della fusione, che aumenta con una potenza di 1/2 dell'ampiezza dell'impulso.

Tuttavia, l'aumento dell'ampiezza dell'impulso diminuisce la potenza di picco, per cui è tipicamente utilizzato nella conduzione del calore. metodi di saldatura per formare una saldatura ampia e poco profonda. Tuttavia, una potenza di picco inferiore comporta un eccesso di calore e ogni materiale ha una larghezza di impulso ottimale che massimizza la profondità della fusione.

Volume fuori fuoco

La saldatura laser richiede solitamente un certo grado di defocalizzazioneLa densità di potenza al centro dello spot nel punto focale del laser è troppo elevata e tende ad evaporare in un foro.

D'altra parte, la densità di potenza è distribuita in modo relativamente uniforme in tutti i piani lontani dal punto focale del laser.

Esistono due tipi di sfocatura: positiva e negativa. Il piano focale si trova al di sopra del pezzo per la defocalizzazione positiva e viceversa per la defocalizzazione negativa.

In teoria, quando i piani di defocus positivo e negativo e il piano di saldatura sono uguali, i piani di densità di potenza corrispondenti sono approssimativamente uguali.

Tuttavia, nella pratica, la forma del bagno fuso ottenuto può essere diversa. Una defocalizzazione negativa determina una fusione più profonda, che è legata al processo di formazione del bagno di fusione.

Velocità di saldatura

La velocità di saldatura influisce notevolmente sulla profondità di fusione. Aumentando la velocità si ottiene una minore profondità di fusione, ma una velocità troppo bassa causa una fusione eccessiva del materiale e la saldatura del pezzo.

Pertanto, esiste un intervallo di velocità adatto per una determinata potenza laser e per lo spessore di un particolare materiale, e la massima profondità di fusione può essere ottenuta al valore di velocità corrispondente all'interno di tale intervallo.

Gas di protezione

Il processo di saldatura laser utilizza spesso gas inerti, come elio, argon e azoto, per proteggere il bagno di fusione.

Il gas di schermatura protegge anche la lente di messa a fuoco dalla contaminazione da vapori metallici e dallo sputtering di gocce liquide. Nella saldatura laser ad alta potenza, il materiale espulso è potente e la protezione della lente è ancora più importante.

Il terzo ruolo del gas di protezione è quello di disperdere efficacemente la schermatura del plasma generata dalla saldatura laser ad alta potenza.

Il vapore metallico assorbe il raggio laser e si ionizza in plasma; se il plasma è troppo presente, il raggio laser viene parzialmente consumato dal plasma.

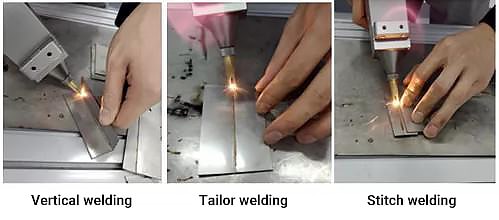

1. Saldatura da lastra a lastra

Comprende 4 tipi di metodi di processo:

2. Filo–a–saldatura a filo

Comprende 4 tipi di metodi di processo:

3. Saldatura di fili metallici e componenti di blocchi

Il collegamento dei fili agli elementi a nodulo può essere realizzato con successo utilizzando la saldatura laser, dove gli elementi a nodulo possono essere di qualsiasi dimensione.

È necessario prestare attenzione alla geometria dell'elemento del filo durante la saldatura.

4. Saldatura di metalli diversi

Saldatura di diversi tipi di metalli deve affrontare la gamma di parametri di saldabilità e saldabilità.

La saldatura laser tra diversi tipi di metalli è possibile solo per combinazioni specifiche di materiali.

Sebbene la brasatura laser possa non essere adatta per il collegamento di alcuni componenti, può essere utilizzata come fonte di calore per la brasatura morbida e dura e presenta i suoi vantaggi.

La brasatura laser morbida è utilizzata principalmente nella saldatura di circuiti stampati ed è particolarmente utile nella tecnologia di assemblaggio dei componenti dei chip.

Esistono vari metodi di brasatura e la brasatura dolce al laser è solo uno di questi.

La saldatura laser è un processo in cui un fascio di luce laser ad alta energia viene diretto verso un pezzo, provocando un aumento di temperatura che porta alla fusione e all'unione del pezzo per formare un giunto permanente.

La saldatura laser è nota per la sua elevata resistenza al taglio e alla lacerazione.

Diversi fattori possono influenzare la qualità della saldatura laser, alcuni dei quali sono altamente instabili e volatili. L'impostazione e il controllo corretti di questi parametri sono fondamentali per mantenere la giusta gamma di saldatura laser continua ad alta velocità e garantire la qualità della saldatura.

La stabilità e l'affidabilità della formazione delle saldature è un problema importante per l'implementazione pratica e l'industrializzazione dei sistemi di saldatura. tecnologia di saldatura laser.

I fattori che influenzano la qualità della saldatura laser possono essere classificati in tre aspetti: attrezzature di saldatura, condizioni del pezzo e parametri di processo.

Apparecchiature di saldatura:

I requisiti di qualità più importanti per i laser sono la stabilità del fascio e la potenza di uscita. Un ordine di fascio più basso è preferibile per ottenere migliori prestazioni di focalizzazione del fascio, una dimensione del punto più piccola e una densità di potenza più elevata a parità di potenza laser, con conseguenti saldature più profonde e più ampie. In genere è necessario utilizzare un modo base (TEM00) o un modo di ordine basso per ottenere un'elevata potenza del fascio.laser di qualità saldatura.

Attualmente la Cina incontra difficoltà nell'utilizzo dei laser per la saldatura a causa di problemi di qualità del fascio e di stabilità della potenza erogata. Tuttavia, in altri Paesi, il qualità del raggio laser e la stabilità della potenza di uscita sono di alto livello e non rappresentano un problema per la saldatura laser.

Il sistema ottico e il suo specchio di messa a fuoco sono i fattori più significativi che influenzano la qualità della saldatura.

La lunghezza focale utilizzata è generalmente compresa tra 127 mm (5") e 200 mm (7,9"); una lunghezza focale inferiore riduce il diametro del punto di vita del fascio focalizzato, ma è più soggetta a contaminazione e danni da spruzzi durante il processo di saldatura.

La brevità della lunghezza d'onda determina un maggiore assorbimento.

I materiali con una buona conduttività hanno generalmente un'elevata riflettività. Per quanto riguarda il laser YAG, il tasso di riflettività è 96% per l'argento, 92% per l'alluminio, 90% per il rame e 60% per il ferro.

La temperatura ha una relazione lineare con l'assorbanza; più alta è la temperatura, più alta è l'assorbanza. I materiali di rivestimento della superficie, come fosfati, nerofumo, grafite, ecc. possono migliorare il tasso di assorbimento.

Condizioni del pezzo in lavorazione

Affinché la saldatura laser abbia successo, il pezzo deve avere bordi precisi e il punto laser deve essere allineato con precisione al cordone di saldatura. La precisione e l'allineamento non devono cambiare durante il processo di saldatura a causa della distorsione termica.

Questo perché il punto laser è piccolo, il cordone di saldatura è stretto e in genere non viene aggiunto metallo d'apporto.

Se la fessura di montaggio è troppo grande, il raggio laser può attraversarla, impedendo la fusione del materiale di base, o provocando una visibile rosicchiatura o depressione. Una leggera deviazione nell'allineamento dei punti può causare punti non fusi o non saldati.

Pertanto, lo scarto generale dell'assemblaggio di testa della piastra e la deviazione della cucitura a punti non devono essere superiori a 0,1 mm e la deviazione sul lato sbagliato non deve essere superiore a 0,2 mm.

In alcuni casi, la tecnologia di saldatura laser non può essere utilizzata perché questi requisiti non possono essere soddisfatti.

Per ottenere buoni risultati di saldatura, il gap di testa e il lap gap consentiti devono essere controllati entro 10% dello spessore della lamiera sottile. Per ottenere una saldatura laser di successo, i substrati da saldare devono essere a stretto contatto, il che richiede un attento serraggio delle parti.

La densità di potenza del punto laser è il fattore più importante che influenza la modalità di saldatura laser e la stabilità della saldatura. Con l'aumento della densità di potenza da piccola a grande, le modalità di saldatura passano da una saldatura a conduzione termica stabile a una saldatura a instabilità di modalità e quindi a una saldatura a fusione profonda stabile.

La densità di potenza dello spot laser è determinata principalmente dalla potenza del laser e dalla posizione di focalizzazione del fascio, mentre la densità di potenza del laser è proporzionale alla potenza del laser. La posizione ottimale per il fuoco del fascio esiste per ottenere il miglior effetto.

Quando il fuoco del fascio si trova in una certa posizione sotto la superficie del pezzo (entro 1 o 2 mm, a seconda dello spessore della piastra e dei parametri), è possibile ottenere il cordone di saldatura ideale.

La deviazione da questa posizione ottimale aumenta le dimensioni del punto superficiale del pezzo, riducendo la densità di potenza e causando potenzialmente cambiamenti nella forma del processo di saldatura.

La velocità di saldatura ha un effetto meno significativo sulla forma e sulla stabilità del processo di saldatura rispetto alla potenza del laser e alla posizione del fuoco.

Tuttavia, quando la velocità di saldatura è troppo elevata, l'apporto di calore può diventare troppo basso per mantenere un processo stabile di saldatura per fusione profonda.

In pratica, la scelta della saldatura deve basarsi sulla profondità di fusione richiesta per le parti saldate e deve evitare la saldatura a instabilità di modo.

Nella gamma di saldatura a fusione profonda stabile, la potenza del laser ha un effetto diretto sulla profondità della fusione, che aumenta all'aumentare della potenza (a circa 0,7 volte il rapporto). Maggiore è la velocità di saldatura, minore è la profondità della fusione.

Quando vengono soddisfatte determinate condizioni di potenza laser e velocità di saldatura, la posizione di messa a fuoco ottimale determina la massima profondità di fusione.

La deviazione da questa posizione riduce la profondità della fusione e può causare instabilità di modalità o saldatura a conduzione termica stabile.

Il ruolo principale del gas di protezione è quello di proteggere il pezzo dall'ossidazione durante la saldatura, di proteggere la lente di focalizzazione dalla contaminazione dei vapori metallici e dallo sputtering di gocce liquide fuse,

Per i due casi precedenti,

Da un lato, l'uso di componenti ottici di alta qualità e altamente stabili, con una manutenzione frequente, è fondamentale per prevenire l'inquinamento e mantenerli puliti.

D'altra parte, lo sviluppo di metodi di monitoraggio e controllo in tempo reale per il processo di saldatura laser è necessario per ottimizzare i parametri, monitorare le variazioni della potenza del laser e della posizione del punto focale nel momento in cui raggiunge il pezzo e ottenere un controllo ad anello chiuso per migliorare l'affidabilità e la stabilità della qualità della saldatura laser.

Laser Saldatura di acciaio al carbonio e acciaio comune legato

La saldatura laser dell'acciaio al carbonio funziona generalmente bene e la qualità della saldatura dipende dal livello di impurità. Fattori come lo zolfo e il fosforo possono influenzare il rischio di cricche nella saldatura.

Quando saldatura dell'acciaio al carbonio con un contenuto superiore a 0,25%, il preriscaldamento è necessario per ottenere una qualità di saldatura soddisfacente.

Quando si saldano acciai a diverso tenore di carbonio, è meglio orientare leggermente la torcia verso il materiale a minor tenore di carbonio per garantire un giunto di alta qualità.

Tuttavia, l'acciaio bollente a basso tenore di carbonio non dovrebbe essere saldato al laser a causa dell'elevato contenuto di zolfo e fosforo.

Al contrario, gli acciai da bonifica a basso tenore di carbonio sono adatti alla saldatura laser grazie al loro basso contenuto di impurità. Acciai a medio e alto tenore di carbonio e acciai comuni acciai legati possono essere saldati al laser, ma sono necessari un preriscaldamento e un trattamento post-saldatura per ridurre le sollecitazioni e prevenire la formazione di cricche.

Saldatura laser dell'acciaio inossidabile

In generale, l'ottenimento di giunti di alta qualità attraverso il laser saldatura dell'acciaio inossidabile è più facile che con i metodi di saldatura convenzionali. L'elevata velocità di saldatura determina una zona termicamente alterata ridotta ed elimina il rischio di sensibilizzazione.

Inoltre, la bassa conducibilità termica dell'acciaio inossidabile facilita l'ottenimento di una fusione profonda e di cordoni di saldatura stretti.

Saldatura laser di diversi metalli

La rapida velocità di raffreddamento e la ridotta zona termicamente alterata della saldatura laser offrono condizioni favorevoli per la compatibilità di materiali con strutture diverse dopo la saldatura e la fusione di vari metalli.

È stato dimostrato che i seguenti metalli possono essere saldati con successo utilizzando metodi di fusione profonda al laser:

Applicazioni di produzione

La tecnologia di saldatura laser blanda su misura è ampiamente utilizzata nella produzione di automobili. In Giappone, ha sostituito la saldatura di testa nell'industria siderurgica per unire acciaio laminato bobine.

Lo studio della saldatura di lastre ultrasottili, come quelle di spessore inferiore a 100 micron, non è fattibile con la saldatura a fusione, ma la saldatura laser YAG con una speciale forma d'onda di potenza in uscita ha avuto successo, dimostrando un ampio futuro per la saldatura laser.

In Giappone, la saldatura laser YAG è stata sviluppata per la prima volta al mondo per la riparazione di tubi sottili nei generatori di vapore dei reattori nucleari e alcune aziende hanno utilizzato la tecnologia di saldatura laser anche per gli ingranaggi.

Settore della metallurgia delle polveri

Con il continuo avanzamento della scienza e della tecnologia, la fusione tradizionale e la metodi di colata dei materiali di produzione non possono più soddisfare i requisiti speciali dei materiali industriali.

Grazie alle proprietà uniche e ai vantaggi di produzione dei materiali metallurgici in polvere, essi stanno sostituendo i materiali tradizionali in settori quali le automobili, gli aerei e la produzione di utensili.

Con l'aumento dello sviluppo dei materiali metallurgici in polvere, la connessione dei pezzi è diventata sempre più impegnativa, limitando l'applicazione dei materiali metallurgici in polvere.

All'inizio degli anni '80, la saldatura laser, con i suoi vantaggi distinti, è entrata nel campo della lavorazione dei materiali metallurgici in polvere e ha aperto nuove prospettive per l'applicazione dei materiali metallurgici in polvere.

Ad esempio, la brasatura metodi di saldatura I diamanti, comunemente utilizzati nei materiali metallurgici in polvere, hanno una bassa forza di adesione, un'ampia zona colpita dal calore e non possono resistere alle alte temperature e ai requisiti di resistenza. Tuttavia, l'uso della saldatura laser può migliorare la forza di saldatura e la resistenza alle alte temperature.

Industria automobilistica

Alla fine degli anni '80, i laser di classe kilowatt sono stati applicati alla produzione industriale, e oggi il laser linee di saldatura si sono diffusi nell'industria automobilistica.

Le case automobilistiche europee, come Audi, Mercedes-Benz, Volkswagen e Volvo in Svezia, sono state tra le prime ad utilizzare la saldatura laser per il tetto, la carrozzeria, i telai laterali e altri componenti. lamiera saldatura negli anni '80.

Negli anni '90, General Motors, Ford e Chrysler negli Stati Uniti hanno introdotto la saldatura laser nella produzione automobilistica e, sebbene sia iniziata in ritardo, si è sviluppata rapidamente.

In Italia, Fiat ha utilizzato la saldatura laser per l'assemblaggio saldato della maggior parte dei componenti in lamiera d'acciaio.

In Giappone, Nissan, Honda e Toyota utilizzano processi di saldatura e taglio laser per la produzione di rivestimenti per la carrozzeria.

L'uso di gruppi saldati al laser in acciaio ad alta resistenza nella produzione di carrozzerie è in aumento grazie alle loro eccellenti prestazioni.

Secondo le statistiche del mercato metallurgico statunitense, entro la fine del 2002 il consumo di strutture in acciaio saldate al laser avrà raggiunto le 70.000 tonnellate, triplicando il consumo rispetto al 1998.

Le apparecchiature di saldatura laser utilizzate nell'industria automobilistica sono ad alta potenza e multipercorso per soddisfare le esigenze del settore in termini di lotti e di elevato grado di automazione.

Industria elettronica

La saldatura laser è ampiamente utilizzata nell'industria elettronica, in particolare in quella microelettronica.

I suoi vantaggi, come la ridotta zona termicamente influenzata, la rapida concentrazione del riscaldamento e il basso stress termico, ne fanno la scelta preferita per i circuiti integrati e per il confezionamento degli alloggiamenti dei dispositivi a semiconduttore.

La saldatura laser è stata utilizzata anche nello sviluppo di dispositivi per il vuoto, come i pali di focalizzazione in molibdeno con anelli di supporto in acciaio inossidabile e i filamenti catodici a calore rapido.

Nell'industria elettronica, la saldatura laser è utile anche per saldare lastre ondulate elastiche a parete sottile con spessori di 0,05-0,1 mm, difficilmente risolvibili con i metodi di saldatura tradizionali. Saldatura TIG è incline alla saldatura, mentre la stabilità del plasma è scarsa e ha molti fattori che la influenzano. L'uso della saldatura laser è molto efficace e ampiamente utilizzato in questi casi.

Biomedico

L'uso della saldatura laser nei tessuti biologici è iniziato negli anni '70 e il suo successo nella saldatura delle tube di Falloppio e dei vasi sanguigni ha portato a ulteriori ricerche sulla saldatura di una varietà di tessuti biologici.

Oggi la ricerca sulla saldatura laser dei nervi si concentra sulla lunghezza d'onda del laser, sulla dose e sul suo effetto sul recupero funzionale, nonché sulla selezione del laser. materiali di saldatura.

Rispetto ai metodi di sutura tradizionali, la saldatura laser offre un'anastomosi più rapida ed elimina il rischio di reazioni di corpi estranei durante il processo di guarigione, preservando inoltre le proprietà meccaniche dell'area saldata. Di conseguenza, si prevede che in futuro sarà sempre più utilizzata in biomedicina.

Altre industrie

La saldatura laser si sta gradualmente diffondendo anche in altri settori, in particolare nella saldatura di materiali speciali.

In Cina, ad esempio, sono stati condotti numerosi studi sulla saldatura laser di materiali quali il BT20 lega di titanio, lega HEl30 e batterie agli ioni di litio.

Inoltre, il produttore tedesco di macchine per il vetro GlamacoCoswig, in collaborazione con l'Istituto sperimentale di tecnologia di giunzione e materiali IFW, ha sviluppato una nuova tecnologia per la saldatura laser del vetro piano.

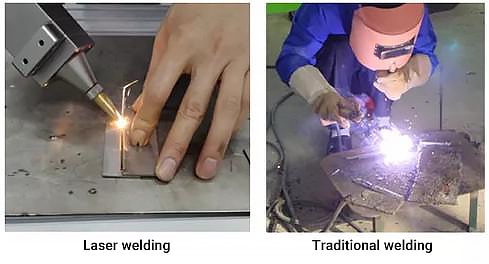

L'impressione iniziale di molti imprenditori nei confronti delle saldatrici laser è che siano troppo costose, rispetto alle saldatrici tradizionali come saldatura ad arco di argon che costano solo 10.000 RMB. Tuttavia, si tratta di una percezione errata, poiché non hanno ancora compreso i vantaggi dell'utilizzo delle saldatrici laser.

Per sopravvivere e crescere, un'azienda deve essere forte e capace di produrre prodotti di alta qualità che attirino i clienti.

Nel mercato odierno, i clienti sono sempre più esigenti e cercano prodotti non solo funzionali, ma anche belli e delicati.

Per essere all'avanguardia nella competizione e aumentare l'attrattiva del mercato, è importante che le aziende adottino attrezzature e processi tecnologici avanzati per produrre prodotti nuovi e sofisticati. Questo non solo migliora la competitività, ma aumenta anche i profitti e le vendite.

Le saldatrici laser, rispetto alle apparecchiature di saldatura tradizionali, offrono diversi vantaggi che possono contribuire a migliorare la qualità e l'efficienza della produzione.

La saldatrice laser è un tipo di lavorazione senza contatto, il che significa che non causerà alcun danno al pezzo durante il processo di saldatura.

I suoi vantaggi sono la velocità di saldatura, l'elevata resistenza alla saldatura, i cordoni lisci, la deformazione minima e la capacità di saldare in condizioni speciali, come gli spazi ristretti.

La saldatrice laser è in grado di saldare materiali speciali con elevato punto di fusione, come i metalli refrattari, e può essere utilizzata anche per saldare materiali non metallici come la ceramica. È altamente flessibile e ha un buon effetto sulla saldatura di materiali speciali.

La capacità di saldatura remota senza contatto la rende adatta a parti difficilmente accessibili con una saldatrice tradizionale.

Il raggio laser può essere focalizzato con precisione per produrre un piccolo spot e non è influenzato dai campi magnetici, il che lo rende ideale per la microsaldatura. Il suo posizionamento preciso lo rende adatto alla produzione automatica di massa di pezzi piccoli e micro.

La saldatura laser è una fusione di tecnologie moderne e tradizionali. È unica rispetto alle tecniche di saldatura tradizionali e ha una gamma più ampia di applicazioni, che possono migliorare significativamente l'efficienza e l'accuratezza della saldatura.

La densità di potenza è elevata e l'energia viene rilasciata rapidamente, rendendo il processo di saldatura più efficiente. Il punto focale più piccolo della saldatura laser migliora inoltre il legame tra i materiali saldati ed elimina la necessità di una lavorazione post-saldatura, evitando danni e deformazioni ai materiali.

Questa tecnologia è utilizzata principalmente nelle industrie ad alta tecnologia e, man mano che le persone continueranno a comprenderla e a padroneggiarla, verrà inevitabilmente applicata a un numero maggiore di campi e settori.

La saldatura laser può facilmente soddisfare i vari requisiti di saldatura per diversi materiali, compresi metalli e non metalli, e ha la capacità di focalizzarsi in modo casuale entro 360 gradi grazie alla penetrabilità e alla rifrazione del laser.

Inoltre, la saldatura laser può essere eseguita in condizioni generali di temperatura ambiente, poiché rilascia una grande quantità di calore in un breve periodo di tempo, riducendo i requisiti ambientali ed eliminando la necessità di un ambiente sotto vuoto o protetto da gas.

Nel corso degli anni, la tecnologia laser è stata ampiamente riconosciuta e si è evoluta dal suo uso iniziale nelle applicazioni militari a un uso diffuso nel settore civile. Lo sviluppo della tecnologia di saldatura laser ha ulteriormente ampliato il campo di applicazione della tecnologia laser.

In futuro, la saldatura laser sarà utilizzata non solo in settori come quello automobilistico, siderurgico e della produzione di strumenti, ma anche in ambito militare, medico e in altri campi.

In particolare, l'elevato calore e la temperatura della saldatura laser ne fanno una scelta adatta per le applicazioni mediche, come la neuromedicina e la medicina riproduttiva.

I suoi vantaggi in termini di precisione andranno anche a beneficio delle industrie che richiedono la produzione di strumenti di precisione, contribuendo al continuo sviluppo dell'umanità e della società.