Avete mai pensato a come la saldatura si sia evoluta per soddisfare le esigenze delle industrie moderne? La saldatura laser, una tecnologia all'avanguardia, ha rivoluzionato la produzione con la sua precisione ed efficienza. Dalle sue origini negli anni '60 alla sua adozione diffusa oggi, la saldatura laser si distingue per la sua velocità, flessibilità e qualità. In questo articolo scoprirete l'affascinante storia della saldatura laser, i suoi principali progressi e il suo ruolo fondamentale in settori come quello automobilistico e aerospaziale. Immergetevi per scoprire come questa tecnologia modella il futuro della produzione.

La saldatura, come metodo per ottenere connessioni permanenti tra i materiali, è ampiamente utilizzata in settori quali la produzione meccanica, la petrolchimica, i ponti, le navi, l'edilizia, l'ingegneria energetica, i veicoli di trasporto e il settore aerospaziale.

È diventata una tecnologia di lavorazione indispensabile nell'industria meccanica.

Inoltre, con lo sviluppo dell'economia nazionale, il suo campo di applicazione continuerà ad espandersi.

Il laser, una delle principali invenzioni dell'umanità a partire dal XX secolo dopo l'energia atomica, i computer e i semiconduttori, ha un'elevata densità di energia, precisione e adattabilità.

Come nuovo mezzo di taglio e saldatura applicato alla produzione industriale, ha un grande potenziale di sviluppo. Saldatura laser dimostra pienamente le sue caratteristiche di lavorazione avanzata, veloce e flessibile nella produzione industriale.

Non è solo una garanzia tecnica per lo sviluppo di nuovi prodotti industriali, ma anche un mezzo tecnico indispensabile per una produzione di alta qualità e a basso costo.

LASER, un acronimo composto dalla prima lettera di ogni parola di "Light Amplification by Stimulated Emission of Radiation".

Il principio del laser fu scoperto dal famoso fisico americano Albert Einstein già nel 1916, ma solo nel 1960 il laser fu prodotto con successo per la prima volta.

Il laser è nato in un contesto di preparazione teorica e di urgente necessità di pratica produttiva.

Appena uscito, il suo sviluppo è stato straordinariamente rapido. Lo sviluppo dei laser non solo ha dato nuova vita all'antica scienza e tecnologia dell'ottica, ma ha anche portato alla nascita di un'intera nuova industria.

I laser consentono di utilizzare efficacemente metodi e mezzi avanzati senza precedenti per ottenere benefici e risultati senza precedenti, promuovendo così lo sviluppo della produttività.

Poiché i laser offrono vantaggi eccezionali, sono stati applicati nel campo della saldatura fin dagli anni Settanta.

Attualmente, la ricerca sulla saldatura laser rappresenta circa 20% del totale della metodologia di saldatura, seconda solo alla saldatura a schermo di gas.

I laser per la saldatura richiedono un'alta densità di potenza (104-105W/cm2), distribuzione della densità di potenza del modo fondamentale e buona qualità del fascio. I laser più comunemente utilizzati per la saldatura sono i seguenti:

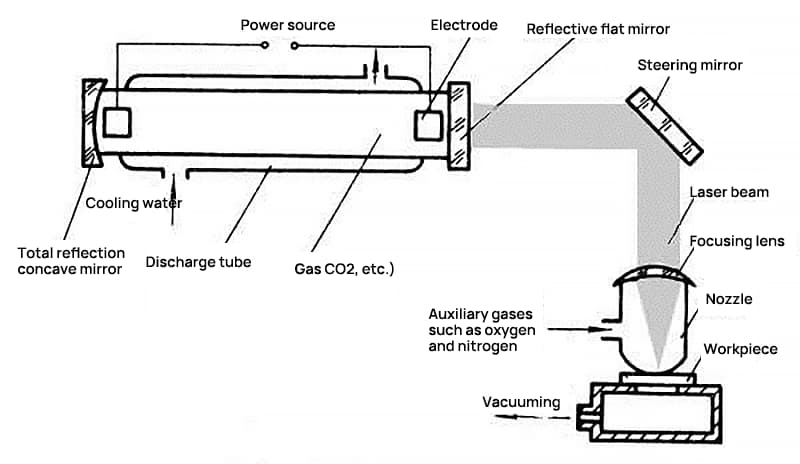

(1) CO2 Laser a gas

È un tipo di laser a gas che utilizza la CO2 come materiale di lavoro. Presenta i vantaggi di una struttura semplice, basso costo, facilità d'uso, uniformità del mezzo di lavoro, buona qualità del fascio e capacità di operare in modo continuo e stabile per un lungo periodo.

Attualmente, è il più vario e il più utilizzato tipo di laser. Il laser a elio-neon è la variante più comune.

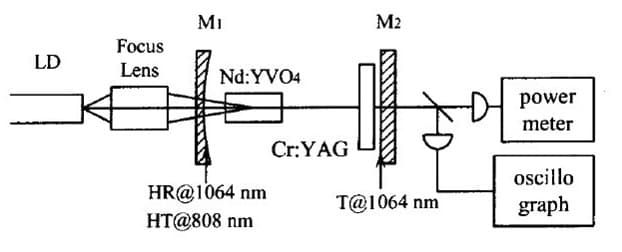

(2) Laser Nd:YAG, laser a disco YAG;

Sono tipi di laser a stato solido che utilizzano cristalli di granato di ittrio e alluminio come matrice. La sostanza chimica formula Il nome del granato di ittrio e alluminio è Y3Al5O12, comunemente abbreviato in YAG.

(3) Laser a fibra;

| Laser CO2 | Alimentata a lampada Nd:YAG | Pompaggio laser Nd:YAG | Laser a fibra (Pompaggio laser) | Laser a disco (Pompaggio laser) | Laser a semiconduttore | |

| Laser medio | Gas misto | Asta di cristallo | Asta di cristallo | Fibra ottica (itterbio) | Disco sottile di cristallo | Schiera di semiconduttori |

| Lunghezza d'onda nm | 10,600 | 1,060 | 1,060 | 1,070 | 1,030 | 800-960 |

| Trasmissione del fascio di luce | Lente | Fibra ottica | Fibra ottica | Fibra ottica | Fibra ottica | Lente |

| Potenza di uscita KW | 20 | 4 | 6 | 10 | 4 | 6 |

| Qualità del fascio mm. mrad | 25 | 12 | 12 | 5 | 2.5 | 80 |

| Efficienza energetica % | 10 | 3 | 10 | 20 | 20 | 35 |

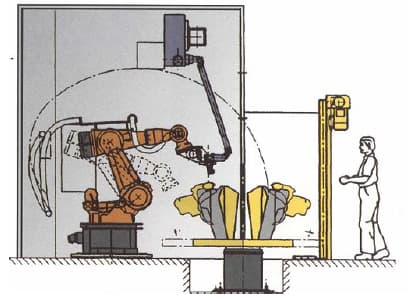

L'impiego dei laser nei robot di saldatura rappresenta un aspetto significativo della saldatura laser. Grazie a caratteristiche quali la libertà a più gradi, la flessibilità di programmazione, l'elevata automazione e l'adattabilità, i robot di saldatura sono una parte fondamentale delle linee di assemblaggio di saldatura.

L'installazione di laser sui robot di saldatura migliora il qualità della saldatura e amplia l'ambito di utilizzo, rendendoli così sempre più centrali nelle linee di produzione navale e automobilistica.

La Figura 4 illustra una rappresentazione schematica di un impianto di CO2 robot di saldatura laser in azione.

La saldatura di materiali metallici con un laser comporta essenzialmente una complessa interazione tra il laser e le sostanze opache.

Questo processo, a livello microscopico, è di tipo quantistico e, a livello macroscopico, si manifesta con fenomeni di riflessione, assorbimento, fusione e vaporizzazione.

La saldatura laser può essere eseguita con un raggio laser continuo o pulsato e i principi della saldatura laser possono essere suddivisi in saldatura a conduzione termica e saldatura laser a penetrazione profonda.

Per densità di potenza inferiori al 104-105 W/cm2Si tratta di una saldatura a conduzione di calore, che comporta una profondità di fusione ridotta e velocità di saldatura inferiori.

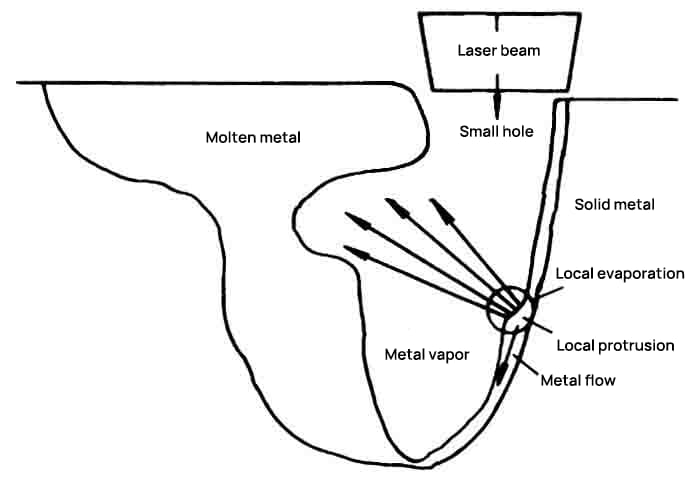

Per densità di potenza superiori al 105-107 W/cm2, la superficie metallica sotto l'effetto del riscaldamento forma un "buco della serratura", con conseguente profonda saldatura a penetrazione, caratterizzato da velocità di saldatura elevate e da un alto rapporto profondità/larghezza.

Durante l'interazione tra il laser e il pezzo, può verificarsi un effetto di auto-oscillazione che porta a cambiamenti periodici nel bagno di saldatura, a piccoli fori nel bagno di saldatura e a fenomeni di flusso di metallo.

La frequenza di questa oscillazione è legata ai parametri del fascio laser, alle proprietà termofisiche del metallo e alle caratteristiche dinamiche del vapore metallico.

I cambiamenti periodici nel bagno di saldatura possono generare due fenomeni unici nel loro genere. cordone di saldaturaUna è la formazione di pori pieni di gas che, a causa di cambiamenti periodici e del passaggio del metallo dalla vasca all'interno, combinati con le perturbazioni causate dall'evaporazione del metallo, possono potenzialmente bisecare il piccolo foro, lasciando il vapore nel cordone di saldatura e formando un poro dopo la solidificazione.

L'altro è la variazione periodica della profondità della fusione alla radice del cordone di saldatura, che è correlata alle variazioni periodiche del piccolo foro.

Tra i fattori significativi che influenzano la qualità della saldatura laser vi sono la densità di potenza e la forma d'onda dell'impulso, defocalizzazione quantità, velocità di saldatura e soffiatura supplementare. Il loro coordinamento organico determina la qualità finale della saldatura.

Rispetto ad altri processi di saldatura tradizionali, la saldatura laser presenta numerosi vantaggi. Uno dei principali è la capacità di concentrare il raggio laser su un'area molto ristretta, generando così una fonte di calore ad alta densità energetica.

Successivamente, questa fonte di calore concentrato attraversa rapidamente il cordone di saldatura. In questo senso, la saldatura laser può essere paragonata alla saldatura a fascio elettronico.

Allo stesso tempo, la stretta concentrazione del fascio laser, l'efficace trasferimento di calore al pezzo e la ristretta zona interessata dal calore rappresentano una sfida per l'assemblaggio dei giunti.

Una piccola deviazione nell'assemblaggio può portare a cambiamenti significativi nelle condizioni di saldatura, e anche spazi ristretti (≤0,1 mm) possono causare difetti in radiazione laser e una diminuzione dell'efficienza termica.

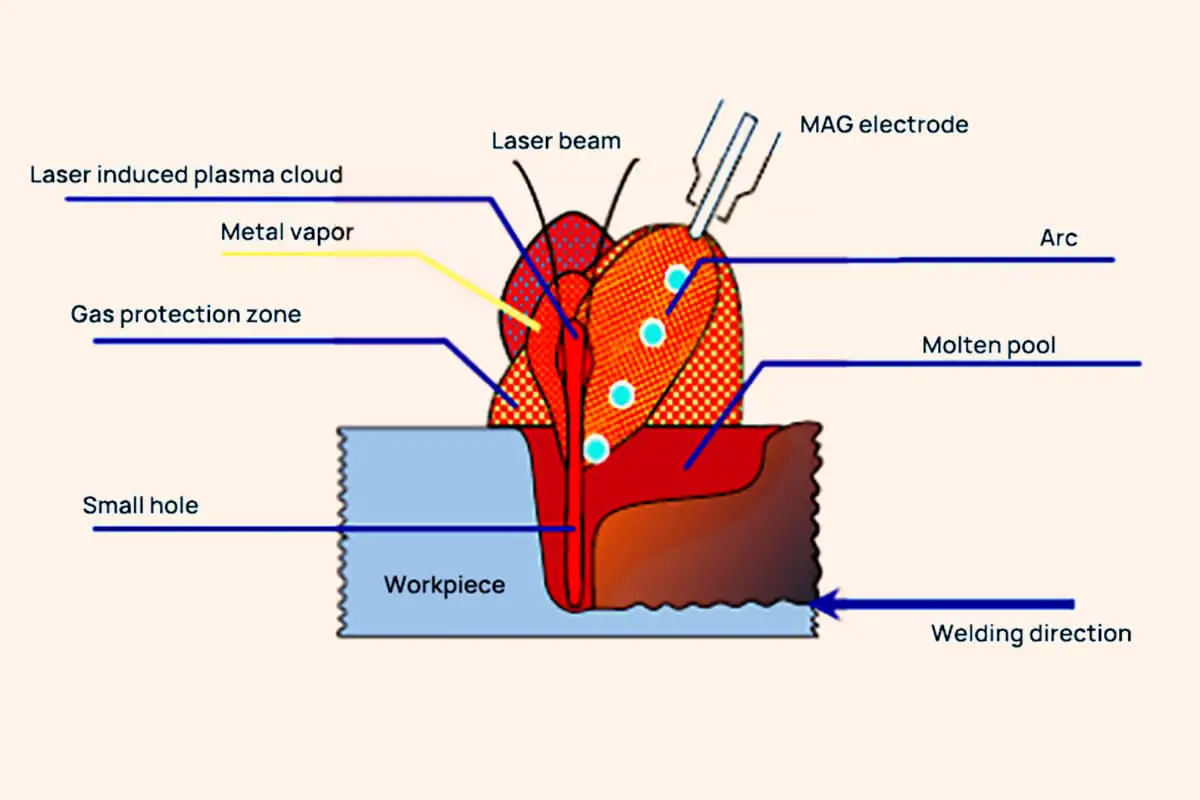

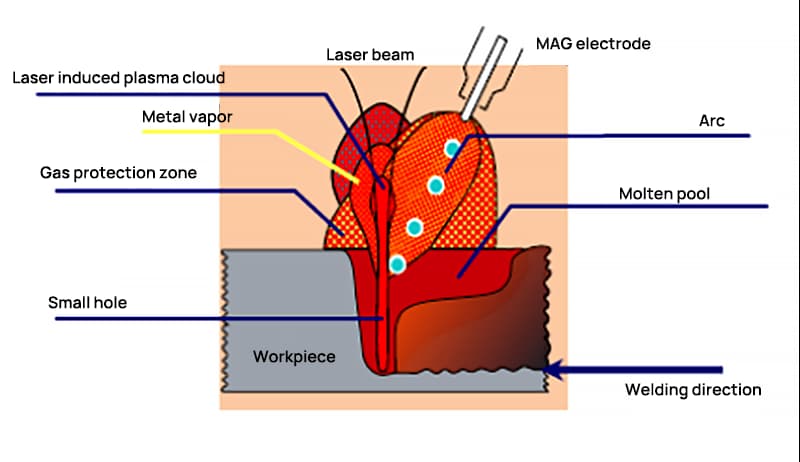

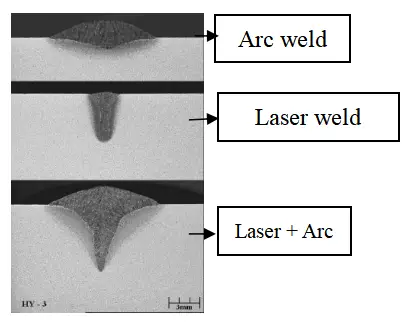

Per risolvere i problemi legati all'elevata precisione di assemblaggio dei giunti e ai requisiti di gap nella saldatura laser, nonché ai difetti comuni come porosità, cricche, sottosquadri e all'elevato investimento in apparecchiature con un basso tasso di conversione dell'energia, una delle tendenze recenti della saldatura laser è l'uso della tecnologia laser composita.

Per esempio, il metodo di saldatura combinata laser+arco integra la vantaggi della saldatura laserCome l'ampio rapporto profondità/larghezza della saldatura, la piccola zona colpita dal calore, la velocità di saldatura, la bassa energia di linea nella saldatura, la piccola deformazione di saldatura, il piccolo diametro del punto luminoso focalizzato e l'alta densità di energia, con i vantaggi della saldatura ad arco, come il basso investimento in attrezzature, l'insensibilità al gap e la capacità di riempimento del metallo.

Questa combinazione ha permesso di ottenere un aumento assorbimento laser tasso di fusione, una maggiore profondità di fusione e la stabilizzazione dell'arco. Oltre al laser+arco, la tecnologia dei compositi laser ha sviluppato anche altre tecniche complete come la saldatura laser-HF, la saldatura a compressione laser e la brasatura laser, ampliando la gamma di applicazioni e gli effetti di utilizzo della saldatura laser e promuovendo l'ulteriore sviluppo del laser. tecnologia di saldatura.

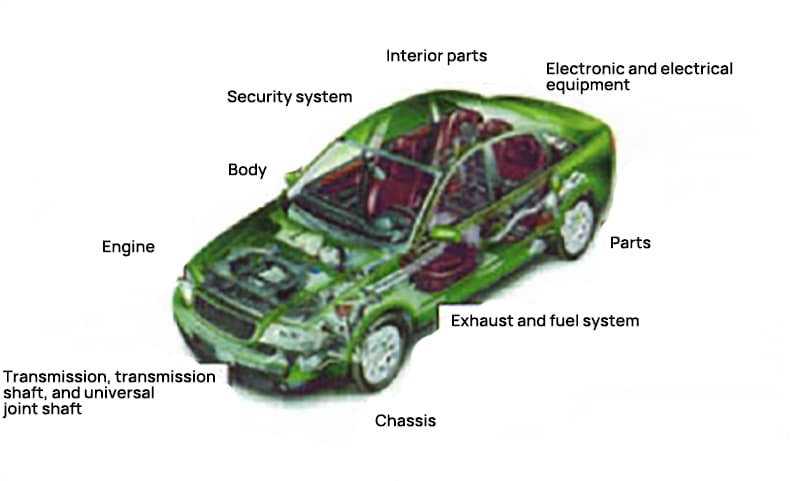

Il progresso dell'industria automobilistica ha stabilito standard più elevati per la qualità della carrozzeria dei veicoli.

Le tecniche di saldatura e taglio laser non solo superano i metodi di produzione tradizionali in termini di qualità della lavorazione, ma migliorano anche in modo significativo l'efficienza produttiva.

Come illustrato nella Figura 7, le tecnologie di saldatura e taglio laser svolgeranno indubbiamente un ruolo critico nel campo della produzione automobilistica del XXI secolo.

L'intero processo di saldatura laser nella produzione automobilistica comprende principalmente tre tipi: il laser saldatura di testa di piastre di spessore disuguale; saldatura laser di assemblaggi e sottoassiemi di carrozzeria; saldatura laser di parti automobilistiche.

La saldatura di testa è stata inizialmente una tecnica adottata dalla Honda Motor Company in Giappone negli anni '60 per utilizzare rottami metallici per le lamiere interne della carrozzeria del veicolo. A partire dalla metà degli anni '80, la saldatura laser di testa come nuova tecnologia ha ricevuto un'ampia attenzione in Europa, America e Giappone.

La saldatura laser di testa, nella progettazione e produzione di carrozzerie, unisce lastre di diverso spessore, materiale e proprietà in un tutt'uno attraverso taglio laser e la tecnologia di assemblaggio, per poi essere formati in particolari componenti della carrozzeria attraverso lo stampaggio.

La tecnologia di saldatura laser a penetrazione profonda, con la sua elevata velocità di saldatura e l'eccellente qualità di connessione, ha notevolmente migliorato la applicazione della saldatura laser tecnologia nella produzione di carrozzerie.

L'uso di tecnologia di saldatura laser nelle carrozzerie delle automobili migliora significativamente la rigidità, la resistenza e la tenuta dell'auto; riduce il peso della carrozzeria e raggiunge gli obiettivi di risparmio energetico; migliora la precisione dell'assemblaggio, aumentando la rigidità della carrozzeria di 30% e migliorando così la sicurezza; riduce i costi di stampaggio e di assemblaggio nel processo di produzione delle carrozzerie, riducendo il numero di parti della carrozzeria e migliorando il grado di integrazione della stessa; rende l'intera carrozzeria più robusta e più sicura e riduce anche il rumore e le vibrazioni durante il funzionamento del veicolo, migliorando il comfort di guida.

L'utilizzo della saldatura laser al posto della saldatura tradizionale per i componenti automobilistici consente di ottenere una deformazione quasi nulla nel punto di saldatura, una maggiore velocità di saldatura ed elimina la necessità di trattamento termico post-saldatura.

Attualmente, la saldatura laser è ampiamente utilizzata nella produzione di vari componenti automobilistici, tra cui ingranaggi della trasmissione, aste di spinta delle valvole, cerniere delle porte, alberi di trasmissione, alberi dello sterzo, tubi di scarico del motore, frizioni, assi delle ruote del turbocompressore e telai, diventando un processo standard nella produzione di componenti automobilistici.

Con lo sviluppo della tecnologia di saldatura laser fino ad oggi, la sua tendenza a sostituire gradualmente la tradizionale metodi di saldatura come la saldatura ad arco e la saldatura a resistenza è irreversibile.

Nel 21° secolo, tecnologia di saldatura laser giocherà un ruolo cruciale nel campo della connessione dei materiali.