Immaginate che la vostra macchina utensile di precisione vada fuori rotta a causa di una piccola variazione di temperatura o di una vite usurata. Questo articolo si addentra nell'affascinante mondo della compensazione delle macchine utensili, spiegando come i sistemi moderni come SINUMERIK affrontano le deviazioni dovute a fattori quali gap inversi, errori di passo delle viti e fluttuazioni di temperatura. Scoprite come le tecniche di compensazione avanzate garantiscono alle vostre macchine utensili la massima precisione e affidabilità, trasformando i potenziali errori in operazioni senza interruzioni. Preparatevi a esplorare le strategie all'avanguardia che mantengono i vostri macchinari sotto controllo e la vostra produzione impeccabile.

Il sistema è in grado di registrare le deviazioni sistematiche legate alla macchina, ma queste possono comunque verificarsi o aumentare durante l'uso successivo a causa di fattori ambientali come la temperatura o il carico meccanico. In questi casi, SINUMERIK offre diverse funzioni di compensazione.

La compensazione delle deviazioni con misure ottenute con encoder di posizione reali (come i reticoli) o sensori aggiuntivi (come gli interferometri laser) può portare a risultati di lavorazione migliori.

Questo articolo fornisce una panoramica delle funzioni di compensazione comuni di SINUMERIK. Il pratico ciclo di misura SINUMERIK, come il "CYCLE996 motion measurement", può fornire un supporto completo agli utenti finali nel monitoraggio continuo e nella manutenzione delle macchine utensili.

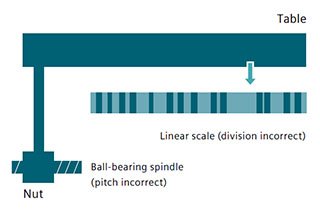

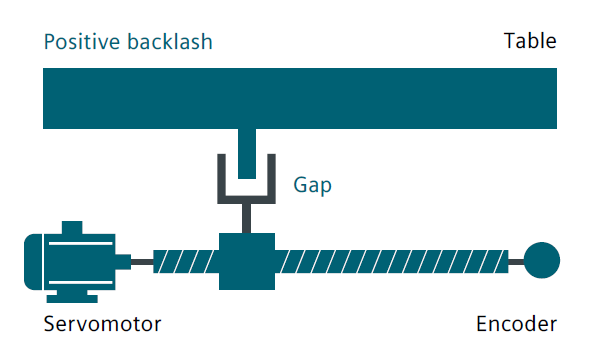

Il trasferimento di forza tra le parti in movimento e i loro componenti di azionamento, come le viti a ricircolo di sfere, può causare discontinuità o ritardi. Le strutture meccaniche senza gioco aumentano significativamente l'usura della macchina utensile e sono tecnicamente difficili da realizzare.

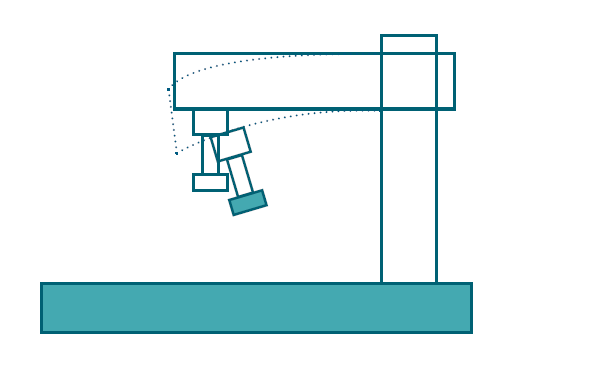

Il gioco meccanico crea una deviazione tra il percorso dell'asse/mandrino e il valore misurato dal sistema di misura indiretto. Ciò significa che quando la direzione cambia, l'asse si sposta troppo lontano o troppo vicino, a seconda dell'entità del gioco.

Inoltre, la piattaforma di lavoro e gli encoder associati ne risentiranno. Se l'encoder è posizionato davanti alla postazione di lavoro, raggiungerà in anticipo la posizione dell'istruzione, riducendo la distanza effettiva di movimento della macchina utensile.

Nelle operazioni con le macchine utensili, la funzione di compensazione del gap inverso può essere utilizzata sull'asse corrispondente per attivare automaticamente la deviazione dei record precedenti durante l'inversione. La deviazione dei record precedenti viene quindi sovrapposta al valore di posizione effettivo.

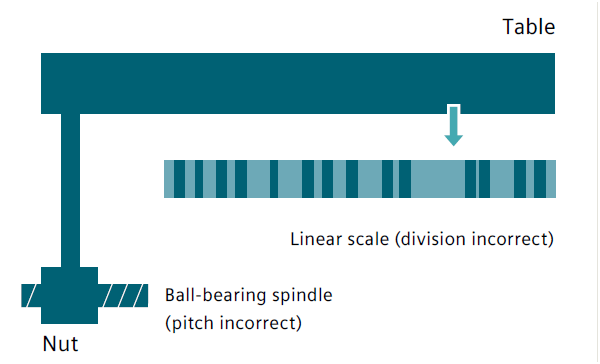

Il principio della misura indiretta nei sistemi di controllo CNC si basa sul presupposto che il passo della vite a ricircolo di sfere rimanga costante all'interno dell'intervallo di corsa effettivo.

Pertanto, in teoria, la posizione effettiva dell'albero rettilineo può essere dedotta in base alle informazioni sul movimento del motore di azionamento.

Tuttavia, gli errori di produzione della vite a sfera possono causare una deviazione nel sistema di misura, nota anche come errore di passo della vite.

La distorsione della misura (a seconda del sistema di misura utilizzato) e l'errore di installazione del sistema di misura (noto anche come errore del sistema di misura) sulla macchina utensile possono ulteriormente peggiorare questo problema.

Per compensare questi due errori, è possibile utilizzare un sistema di misurazione indipendente, come un sistema di misurazione laser, per misurare la curva di errore naturale delle macchine CNC. Il valore di compensazione richiesto può quindi essere memorizzato nel sistema CNC per una successiva compensazione.

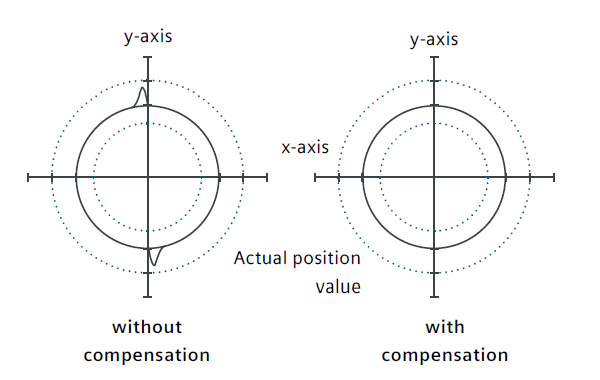

La compensazione dell'errore quadratico, nota anche come compensazione dell'attrito, è adatta a tutte le situazioni sopra menzionate, in quanto può migliorare significativamente la precisione dei contorni durante l'elaborazione dei contorni circolari.

Il motivo è che nella conversione dei quadranti un asse si muove alla massima velocità di avanzamento, mentre l'altro asse rimane fermo. Di conseguenza, i diversi comportamenti di attrito dei due assi possono causare errori di contorno.

La compensazione dell'errore di quadrante riduce efficacemente questo errore e garantisce risultati di lavorazione eccellenti. La densità dell'impulso di compensazione può essere impostata in base alla curva caratteristica relativa all'accelerazione, che può essere determinata e parametrata tramite rotondità test.

Durante la prova di rotondità, la posizione effettiva del contorno circolare e la deviazione del raggio di programmazione (soprattutto in caso di inversione) vengono quantificate e visualizzate graficamente sull'interfaccia uomo-macchina.

Nella nuova versione del software di sistema, una funzione integrata di compensazione dinamica dell'attrito può compensare dinamicamente il comportamento dell'attrito della macchina utensile a diverse velocità di rotazione. Ciò consente di ridurre gli errori di contorno della lavorazione e di ottenere una maggiore precisione di controllo.

Se il peso di una singola parte di una macchina utensile provoca lo spostamento e l'inclinazione della parte mobile, è necessaria la compensazione della flessione, in quanto può causare il cedimento delle parti della macchina interessate, compreso il sistema di sterzo.

La compensazione dell'errore angolare è necessaria quando gli assi mobili non sono allineati correttamente l'uno all'altro con l'angolo giusto, ad esempio se sono perpendicolari.

All'aumentare dello scostamento del punto zero, aumenta anche l'errore di posizione. Entrambi questi errori sono causati dal peso della macchina utensile o dal peso dell'utensile e del pezzo.

Durante il processo di debug, i valori di compensazione vengono misurati, quantificati e memorizzati in SINUMERIK sotto forma di tabella di compensazione, in base alla posizione corrispondente.

Quando la macchina è in funzione, la posizione dell'asse interessato viene interpolata in base al valore di compensazione del punto di memorizzazione. Per ogni movimento a percorso continuo, sono presenti assi di base e di compensazione.

Il calore può provocare la dilatazione dei componenti di una macchina, il cui intervallo di dilatazione dipende dalla temperatura e dalla conduttività termica di ciascun componente.

Temperature diverse possono portare a variazioni nella posizione effettiva di ciascun albero, che possono influire negativamente sulla precisione del pezzo durante la lavorazione.

Per compensare queste variazioni nei valori effettivi, è possibile utilizzare la compensazione della temperatura, in cui vengono definite le curve di errore di tutti gli assi a diverse temperature.

Per una corretta compensazione dell'espansione termica, i parametri di compensazione della temperatura, della posizione di riferimento e dell'angolo di gradiente lineare devono essere trasferiti dal PLC al sistema. Sistema di controllo CNC utilizzando i blocchi funzione.

Il sistema di controllo elimina automaticamente le variazioni dei parametri impreviste, evitando il sovraccarico della macchina utensile e attivando la funzione di monitoraggio.

Gli errori geometrici sistematici delle teste rotanti e delle torrette possono essere dovuti alla posizione dell'albero rotante, alla compensazione reciproca e agli errori di orientamento degli utensili. Inoltre, possono verificarsi piccoli errori nel sistema di guida dell'albero di alimentazione di ogni macchina utensile.

Gli errori di posizione lineari si verificano per gli assi lineari, mentre gli alberi rotanti possono presentare errori orizzontali e verticali. rettilineità nonché errori di angolo di beccheggio, imbardata e rollio. Durante l'allineamento dei componenti della macchina utensile possono verificarsi anche altri errori, come l'errore verticale.

In una macchina utensile a tre assi, potrebbero esserci 21 errori geometrici in punta, che comprendono sei tipi di errore per asse lineare moltiplicati per tre assi, più tre errori angolari. Queste deviazioni formano complessivamente un errore totale, noto anche come errore spaziale.

L'errore spaziale è la deviazione tra la posizione del punto medio dell'utensile (TCP) della macchina utensile reale e quella di una macchina utensile ideale, priva di errori. Il partner per le soluzioni SINUMERIK può determinare gli errori spaziali utilizzando apparecchiature di misurazione laser. Tuttavia, è necessario misurare l'errore di tutte le macchine utensili nell'intero spazio di lavorazione, anziché in una singola posizione.

È essenziale registrare i valori misurati di tutte le posizioni e tracciare la curva, poiché l'entità di ciascun errore dipende dalla posizione dell'asse di avanzamento interessato e dalla posizione misurata. Anche quando l'asse Y e l'asse Z si trovano quasi nella stessa posizione sull'asse X, la distorsione che risulta sull'asse X può essere diversa quando si trovano in posizioni diverse.

Con l'aiuto di "CYCLE996 - motion measurement", la determinazione dell'errore dell'asse di rotazione richiede solo pochi minuti. Ciò significa che l'accuratezza della macchina utensile può essere costantemente controllata e corretta, se necessario, anche durante la produzione.

La deviazione si riferisce alla differenza tra il controllore di posizione e lo standard quando l'asse della macchina è in movimento.

La deviazione dell'albero è la differenza tra la posizione target e quella effettiva dell'albero della macchina utensile.

La deviazione può causare inutili errori di contorno, soprattutto quando la curvatura del contorno cambia, come nel caso di contorni circolari o quadrati.

Per ridurre a zero le distorsioni legate alla velocità lungo il percorso, utilizzare il comando FFWON del linguaggio avanzato NC nel programma pezzo.

Grazie al controllo feedforward, è possibile migliorare la precisione del percorso, ottenendo migliori effetti di lavorazione.

FFWON attiva il comando di controllo feedforward.

FFWOF disattiva il comando di controllo feedforward.

In casi estremi, è possibile attivare la funzione di contrappeso elettronico per evitare che il cedimento dell'albero danneggi le macchine utensili, gli utensili o i pezzi.

Nei pozzi di carico senza contrappesi meccanici o idraulici, l'albero verticale può abbassarsi inaspettatamente una volta rilasciato il freno.

Attivando il contrappeso elettronico, è possibile compensare l'abbassamento imprevisto dell'albero. La coppia di bilanciamento costante mantiene la posizione dell'albero in caduta dopo il rilascio del freno.