Vi siete mai chiesti cosa rende i moderni veicoli spaziali così efficienti e resistenti? Le leghe di magnesio, con le loro notevoli proprietà, stanno rivoluzionando l'ingegneria aerospaziale. Questo articolo esplora il modo in cui questi materiali leggeri ma resistenti migliorano le prestazioni dei veicoli spaziali, riducono il consumo di carburante e resistono alle difficili condizioni dello spazio. I lettori scopriranno i vantaggi e le applicazioni principali delle leghe di magnesio nell'industria aerospaziale, comprendendo perché sono indispensabili in questo settore ad alto rischio.

Fin dagli albori del XX secolo, l'umanità è stata affascinata dalla frontiera dell'esplorazione spaziale e le principali potenze mondiali hanno investito molto in questo campo di trasformazione.

Il settore dell'esplorazione umana dello spazio ha registrato una crescita senza precedenti, che va dalla produzione di satelliti avanzati alle missioni di volo con equipaggio. Se da un lato abbiamo raggiunto traguardi notevoli, dall'altro l'industria continua a confrontarsi con sfide formidabili e molte tecnologie critiche sono ancora in fase di sviluppo.

Uno degli ostacoli più significativi dell'ingegneria aerospaziale è la selezione dei materiali ottimali. La scelta dei materiali influenza profondamente le prestazioni, l'affidabilità e l'efficienza dei veicoli spaziali, svolgendo così un ruolo fondamentale nel definire la traiettoria dell'esplorazione spaziale.

Questo articolo si propone di fare luce sui materiali in lega metallica all'avanguardia adatti alle applicazioni aerospaziali, con particolare attenzione alle leghe di magnesio. Grazie a una ricerca rigorosa e a test approfonditi, le leghe di magnesio sono emerse come componente chiave del portafoglio di materiali aerospaziali.

Approfondiremo le condizioni ambientali estreme che i veicoli spaziali devono sopportare nel vuoto dello spazio, esploreremo le proprietà eccezionali che contraddistinguono le leghe di magnesio e spiegheremo perché queste leghe stanno diventando sempre più il materiale preferito per la produzione di veicoli spaziali nel settore aerospaziale.

La discussione verterà sulla combinazione unica di elevato rapporto resistenza-peso, eccellenti proprietà termiche e superiori capacità di schermatura elettromagnetica che le leghe di magnesio offrono. Verranno inoltre illustrati gli ultimi progressi nella metallurgia delle leghe di magnesio, compresi i nuovi elementi di lega e le tecniche di lavorazione che ne migliorano ulteriormente la resistenza allo spazio.

Intraprendiamo questo viaggio tecnico per comprendere il ruolo cruciale delle leghe di magnesio nello spingersi oltre i confini dell'esplorazione spaziale.

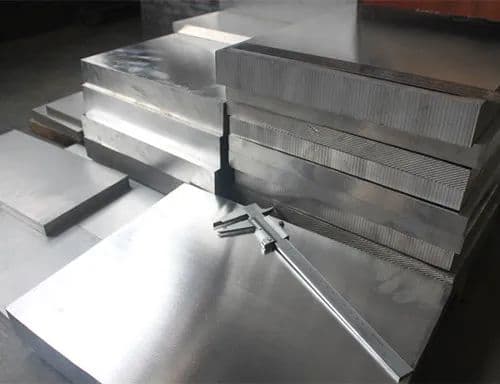

Il magnesio è uno dei metalli più leggeri utilizzati nell'industria e, di conseguenza, i materiali in lega di magnesio sviluppati sono diventati i più leggeri in densità tra le leghe metalliche industriali.

Lettura correlata: Top 10 mondiale delle classifiche di resistenza dei metalli

La Germania ha iniziato a produrre leghe di magnesio a livello industriale negli anni '80 e le ha utilizzate per la prima volta nella produzione di automobili negli anni '30. L'Unione Sovietica ha seguito l'esempio e ha applicato le leghe di magnesio all'industria aeronautica a metà degli anni Trenta.

A causa del rapido aumento della domanda, tutte le potenze mondiali hanno attribuito una notevole importanza allo sviluppo, alla ricerca e all'utilizzo delle leghe di magnesio attraverso vari progetti di ricerca.

Le leghe di magnesio presentano diversi vantaggi, tra cui bassa densità, elevata resistenza specifica, buona conducibilità termica e leggerezza. Tuttavia, i metodi di lavorazione tradizionali possono causare una scarsa plasticità, per cui sono stati introdotti diversi metodi di lavorazione. metodi di colata sono stati sviluppati per adattarsi a diverse applicazioni.

Attualmente, le leghe di magnesio svolgono un ruolo cruciale in vari campi di ricerca. Nell'industria automobilistica, sono ampiamente utilizzate per componenti quali il sistema di controllo direzionale, l'alloggiamento del cambio, il quadro strumenti, il cofano motore, il telaio, la portiera e altri in molti Paesi sviluppati.

Nel campo delle comunicazioni elettroniche, le eccellenti caratteristiche delle leghe di magnesio le rendono ideali per l'impiego in prodotti leggeri e sottili, facendo sperare nello sviluppo di prodotti ultraleggeri e ultrasottili. Molti componenti elettronici di uso comune, come fotocamere, televisori, computer portatili, schermi al plasma e telefoni cellulari, sono realizzati in leghe di magnesio.

In campo medico, la buona resistenza alla corrosione e la stabilità chimica e fisica delle leghe di magnesio le rendono ideali per l'uso come impianti medici clinici.

Le leghe di magnesio svolgono un ruolo importante anche in molti altri campi e il loro valore è incommensurabile.

I materiali per i veicoli spaziali devono avere eccellenti proprietà anti-invecchiamento e anti-corrosione, essere in grado di resistere e adattarsi all'ambiente spaziale estremo e consentire al veicolo spaziale di sopravvivere stabilmente nello spazio. I requisiti fondamentali di questi materiali sono l'alta densità, la resistenza e la rigidità.

L'uso di materiali in lega di magnesio può ridurre il consumo di carburante, migliorare la distanza di volo e prolungare la durata del volo. Inoltre, i velivoli richiedono una maggiore specificità resistenza e rigidità e devono essere in grado di resistere ai carichi statici e alternati causati da vari fattori, come il decollo e l'atterraggio, le manovre di volo e le raffiche. Pertanto, la resistenza alla fatica è di grande importanza per i materiali degli aerei.

Grazie alla leggerezza, alla forza specifica, alla bassa densità, alla buona conducibilità termica e ad altre caratteristiche eccellenti, i materiali in lega di magnesio soddisfano i requisiti dei materiali aerospaziali.

Giappone, Stati Uniti, Gran Bretagna e altre potenze mondiali stanno aumentando gli investimenti nella ricerca sui materiali in lega di magnesio. Attualmente, tutti i Paesi del mondo stanno aumentando la produzione di leghe di magnesio.

La Cina è al primo posto al mondo in termini di risorse, origine ed esportazione di magnesio e possiede le maggiori riserve di magnesio metallico. Tuttavia, ci sono ancora molte sfide nella produzione industriale e nella fabbricazione di leghe di magnesio in Cina.

La tecnologia di produzione delle leghe di magnesio in Cina è relativamente obsoleta e comporta una bassa produttività, un elevato consumo energetico e un valore economico ridotto. Anche la percentuale di esportazioni di leghe di magnesio in Cina è bassa, con la quasi totalità delle esportazioni prodotte secondo marchi stranieri.

Le tecnologie e le attrezzature chiave utilizzate nella produzione e nella lavorazione delle leghe di magnesio sono raramente sviluppate in proprio e adottano invece tecnologie e attrezzature avanzate straniere.

I materiali utilizzati nel settore aerospaziale devono spesso soddisfare requisiti di altissima temperatura, alta temperatura e alto vuoto. In condizioni estreme come l'alta pressione, la forte corrosione e il peso, i materiali devono avere un volume e una massa minimi, pur soddisfacendo i requisiti funzionali.

Alcuni materiali devono operare nell'atmosfera o nello spazio per un periodo prolungato senza manutenzione, quindi devono avere un'elevata affidabilità e garanzia di qualità.

I requisiti prestazionali dei materiali aerospaziali variano in base all'ambiente di lavoro.

I veicoli spaziali subiscono il riscaldamento aerodinamico degli ambienti ad alta temperatura, dei motori a gas e delle radiazioni solari, il che comporta un lungo tempo di esposizione nell'aria, talvolta a velocità fino a tre volte superiori a quella del suono.

I materiali utilizzati in questi ambienti devono avere resistenza alle alte temperature, resistenza al creep, resistenza termica e resistenza al calore. resistenza alla fatica, resistenza all'aria e all'ossidazione e resistenza alla corrosione termica dei mezzi corrosivi, con strutture stabili in grado di funzionare ad alte temperature per un periodo prolungato.

I motori a razzo possono raggiungere temperature di oltre 3000°C e velocità superiori a 10 numeri di Mach. Quando il motore a razzo si mescola con il gas combustibile solido del razzo e le particelle solide, la testa del missile balistico rientra nell'atmosfera a velocità superiori a 20 numeri di Mach, causando talvolta l'erosione delle particelle.

Pertanto, gli ambienti ad alta temperatura nel campo della tecnologia spaziale comportano solitamente un flusso d'aria ad alta temperatura e ad alta velocità e l'erosione delle particelle. Nei casi in cui è necessario utilizzare materiali per la generazione di calore, si ricorre a materiali ad alta temperatura e ad alta viscosità in combinazione con proprietà fisiche come il calore e la sublimazione.

L'alta temperatura e la radiazione solare causano fluttuazioni di temperatura sulle superfici dei satelliti e dei dirigibili nello spazio, richiedendo il controllo della temperatura e rivestimenti isolanti per mantenere basse le temperature dei propellenti naturali e a bassa temperatura.

Quando si vola nella stratosfera a velocità subsonica, la temperatura superficiale degli aerei scende a circa 50°C. Nel circolo polare, le temperature invernali possono essere inferiori a 40°C. Per evitare l'infragilimento, i componenti necessitano di pneumatici in metallo o in gomma. I razzi a propellente liquido utilizzano ossigeno liquido (punto di ebollizione -183°C) e idrogeno liquido (punto di ebollizione -253°C) come propellenti, il che crea condizioni ambientali ancora più severe per i materiali.

La maggior parte materiali metallici I materiali polimerici diventano fragili in queste condizioni, ma sviluppando o selezionando materiali appropriati, come l'alluminio puro e le leghe di alluminio, le leghe di titanio, l'acciaio a bassa temperatura, il politetrafluoroetilene, la poliimmide e il perfluoropolietere, è possibile attenuare gli effetti dei vari mezzi e ambienti atmosferici sulla corrosione e sull'invecchiamento dei materiali, sulla capacità di sopportare il carico della temperatura e sui problemi di tenuta delle strutture. Tra questi vi sono i carburanti (come la benzina e il cherosene) che entrano in contatto con i materiali aerospaziali e i propellenti per razzi, oltre a vari oli lubrificanti e idraulici.

Lettura correlata: Tipi di alluminio e leghe di alluminio

La maggior parte dei materiali è soggetta a forte corrosione da parte di sostanze metalliche e non metalliche.

Sotto l'influenza delle radiazioni solari nell'atmosfera, si espandono e vengono ulteriormente erosi dal vento e dalla pioggia.

La formazione di muffe può accelerare notevolmente il processo di invecchiamento dei materiali polimerici se conservati in ambienti sotterranei umidi per un lungo periodo di tempo.

Per essere adatti all'impiego nell'industria aerospaziale, i materiali devono presentare una buona resistenza alla corrosione, all'invecchiamento e alle muffe.

Le caratteristiche uniche dell'ambiente spaziale comprendono l'alto vuoto (1,33 x 10 MPa) e l'irradiazione di raggi cosmici.

In alto vuoto, materiali metallici entrano in stretto contatto tra loro, mentre la superficie viene purificata, causando l'accelerazione del processo di diffusione molecolare, con il conseguente verificarsi della "saldatura a freddo".

L'alto vuoto e l'irraggiamento da raggi cosmici possono causare la nonmateriali metallici di volatilizzarsi e invecchiare rapidamente.

In alcuni casi, ciò può portare alla contaminazione dei volatili delle lenti ottiche e al cedimento delle guarnizioni a causa dell'invecchiamento.

I materiali per l'uso nello spazio sono tipicamente selezionati e sviluppati attraverso simulazioni e test condotti a terra.

L'obiettivo della progettazione dei velivoli è quello di scegliere materiali il più possibile leggeri, pur garantendo assoluta affidabilità, sicurezza e un margine di vita. Questo è necessario per adattarsi all'ambiente spaziale.

Quando i velivoli come i missili o i razzi vengono utilizzati solo per un breve periodo di tempo, le prestazioni dei materiali sono limitate.

Per sfruttare appieno la resistenza del materiale e garantire la sicurezza, per i materiali metallici si utilizza il "principio di progettazione della tolleranza ai danni". Ciò richiede che i materiali abbiano non solo un'elevata resistenza specifica, ma anche un'elevata tenacità alla frattura.

Per i materiali utilizzati in condizioni simulate vengono determinati dati quali la durata di innesco della cricca e il tasso di crescita della cricca, e vengono calcolate la lunghezza della cricca ammissibile e la vita corrispondente.

I materiali organici non metallici devono essere sottoposti a test di invecchiamento naturale e di invecchiamento artificiale accelerato per determinarne la durata e il periodo di assicurazione. Si tratta di una base importante per la progettazione e la produzione.

La sfida di ridurre il carico di carburante è da tempo un problema pressante nell'industria aerospaziale, che spinge alla continua ricerca di materiali leggeri ma robusti.

Tra le leghe metalliche ingegneristiche disponibili, quelle di magnesio si distinguono per la loro densità eccezionalmente bassa, pari a circa 1,8 g/cm³, che è circa due terzi di quella dell'alluminio (2,7 g/cm³) e solo un quarto di quella dell'acciaio (7,85 g/cm³). Questo notevole vantaggio in termini di densità rende l'applicazione delle leghe di magnesio nelle strutture aerospaziali non solo fattibile, ma anche molto vantaggiosa.

Possedendo il peso specifico più basso tra tutte le leghe strutturali, le leghe di magnesio consentono una significativa riduzione di peso nei componenti tradizionalmente realizzati in alluminio o acciaio, senza compromettere l'integrità meccanica. La loro elevata resistenza specifica (rapporto resistenza/peso) consente di progettare componenti che mantengono o addirittura migliorano le prestazioni riducendo drasticamente la massa.

Di conseguenza, le leghe di magnesio sono state ampiamente adottate nelle applicazioni aerospaziali, che vanno dagli interni degli aerei e dai componenti dei sedili ai cambi e ai carter dei motori. Questo ampio utilizzo non solo riduce sostanzialmente il peso complessivo della struttura dell'aereo, ma diminuisce anche in modo significativo il carico di carburante necessario per un determinato profilo di missione.

L'impatto dell'incorporazione delle leghe di magnesio sulle prestazioni dei velivoli è molteplice. Riducendo il peso a vuoto del velivolo, è possibile aumentare la capacità di carico utile o l'autonomia. Inoltre, il minor consumo di carburante si traduce in una riduzione dei costi operativi e dell'impatto ambientale grazie alle minori emissioni di CO2. Tutti questi vantaggi contribuiscono a migliorare l'efficienza del velivolo, le sue caratteristiche di volo e la sua flessibilità operativa.

Le leghe di magnesio sono rinomate per la loro eccezionale combinazione di elevata resistenza specifica e bassa densità, che le rende sempre più interessanti nelle applicazioni di ingegneria avanzata.

Rispetto alle leghe di alluminio e all'acciaio, le leghe di magnesio offrono proprietà superiori in termini di rapporto resistenza/peso. In genere presentano una densità inferiore di circa 35% rispetto all'alluminio e di 75% rispetto all'acciaio, pur mantenendo caratteristiche di resistenza competitive.

Di conseguenza, i materiali in lega di magnesio sono particolarmente preziosi nella produzione aerospaziale, dove la riduzione del peso è fondamentale. Queste leghe possono essere utilizzate per produrre componenti critici che devono sopportare carichi sostanziali, riducendo al minimo la massa complessiva. Ne sono un esempio gli elementi strutturali delle cabine dei veicoli spaziali, gli alloggiamenti dei motori, gli involucri delle trasmissioni e i componenti dei carrelli di atterraggio. L'uso di leghe di magnesio in queste applicazioni può portare a una significativa riduzione del peso, a una maggiore efficienza del carburante e a una maggiore capacità di carico utile, senza compromettere l'integrità strutturale o le prestazioni.

Le leghe di magnesio presentano caratteristiche di gestione termica superiori rispetto ad altre leghe metalliche, in particolare nelle applicazioni di dissipazione del calore.

Il gradiente termico tra la base e la parte superiore di un dissipatore di calore in lega di magnesio è sostanzialmente più ripido di quello osservato nei dissipatori di calore fabbricati con altre leghe. Questo pronunciato differenziale di temperatura accelera la convezione dell'aria all'interno della struttura del radiatore, migliorandone significativamente l'efficienza complessiva di dissipazione del calore.

L'elevata conducibilità termica delle leghe di magnesio (tipicamente compresa tra 51 e 156 W/m-K, a seconda della composizione specifica della lega) contribuisce a questo vantaggio prestazionale. Inoltre, la bassa densità del magnesio (circa 1,8 g/cm³) consente di progettare dissipatori di calore di maggiore superficie senza incorrere in una significativa penalizzazione del peso, migliorando ulteriormente le capacità di trasferimento del calore.

Quantitativamente, in condizioni isoterme, un radiatore in lega di magnesio dimostra un tasso di dissipazione del calore circa doppio rispetto a un radiatore equivalente in lega di alluminio. Ciò si traduce in una riduzione di 50% del tempo necessario per ottenere una determinata riduzione della temperatura, rendendo le leghe di magnesio particolarmente interessanti per le applicazioni che richiedono una gestione termica rapida, come i sistemi di raffreddamento aerospaziali, automobilistici ed elettronici ad alte prestazioni.

Nell'intervallo elastico, le leghe di magnesio presentano un comportamento meccanico unico quando sono sottoposte a carichi d'urto. L'elevata resistenza specifica e il modulo elastico relativamente basso consentono una deformazione elastica controllata, permettendo a queste leghe di assorbire quantità sostanziali di energia d'impatto mantenendo l'integrità strutturale. Questa caratteristica si traduce in proprietà di smorzamento delle vibrazioni superiori a quelle di molti altri metalli strutturali.

L'eccezionale capacità di assorbimento dell'energia delle leghe di magnesio si traduce in eccellenti prestazioni di attenuazione degli urti. Quando si verifica un impatto, la microstruttura della lega dissipa efficacemente l'energia cinetica attraverso la deformazione elastica, riducendo l'entità delle onde di stress che si propagano attraverso il materiale. Questo meccanismo attenua in modo significativo le vibrazioni, migliorando la stabilità strutturale complessiva e il comfort dei passeggeri nelle applicazioni aeronautiche.

Inoltre, le proprietà di smorzamento intrinseche delle leghe di magnesio contribuiscono alle loro notevoli capacità di riduzione del rumore. La capacità della lega di convertire l'energia meccanica in calore attraverso meccanismi di attrito interno porta a una sostanziale riduzione della trasmissione di energia acustica. Questa proprietà attenua efficacemente i rumori trasmessi dalla struttura e dall'aria, con il risultato di un ambiente di cabina più silenzioso e di una riduzione dell'affaticamento indotto dal rumore nei componenti dell'aeromobile.

La combinazione di caratteristiche superiori di assorbimento degli urti e riduzione del rumore rende le leghe di magnesio particolarmente preziose nelle applicazioni aeronautiche. Queste proprietà non solo migliorano il comfort dei passeggeri, ma svolgono anche un ruolo cruciale nell'attenuare i problemi legati alla fatica nelle strutture degli aerei, contribuendo così in modo significativo alla sicurezza generale del volo e alla longevità dei componenti dell'aereo. L'impiego di leghe di magnesio in posizioni strategiche può portare a un miglioramento delle prestazioni strutturali, a una riduzione dei requisiti di manutenzione e a una maggiore efficienza operativa degli aeromobili.

Agli inizi del 1900, la tecnologia della pressofusione è stata applicata per la prima volta alle leghe di magnesio, segnando un significativo progresso nella formatura dei metalli leggeri. Questo processo ha permesso di produrre rapidamente forme complesse con un'elevata precisione dimensionale e finiture superficiali uniformi.

Tuttavia, i metodi tradizionali di pressofusione hanno incontrato difficoltà nella produzione di componenti in lega di magnesio ad alta integrità. Queste limitazioni includevano difetti superficiali, come le rotture a freddo e le linee di flusso, e problemi di qualità interna, come la porosità e le cavità da ritiro. Di conseguenza, sono stati compiuti ampi sforzi di ricerca e sviluppo per migliorare il processo di pressofusione e far progredire la tecnologia di fusione delle leghe di magnesio.

Le leghe di magnesio possiedono un'eccellente fluidità e un basso calore latente di fusione, che le rendono particolarmente adatte alla produzione di parti strutturali con geometrie complesse e sezioni di parete sottili. Queste proprietà, unite alla bassa densità del magnesio (circa 1,8 g/cm³, più leggero di 35% rispetto all'alluminio), lo rendono ideale per la produzione di componenti leggeri con capacità di carico medio-piccole. Tra le applicazioni più comuni vi sono i componenti dei motori automobilistici, come le coppe dell'olio e i coperchi delle valvole, nonché le staffe dei pedali dei freni e le armature dei volanti. I recenti progressi nei processi di pressofusione ad alta pressione (HPDC) e di fusione di metalli semisolidi (SSM) hanno ulteriormente ampliato l'uso delle leghe di magnesio in applicazioni strutturali più impegnative.

L'impatto di vari mezzi e condizioni atmosferiche sui materiali aerospaziali si manifesta principalmente come corrosione e degrado. Questi materiali sono esposti a un'ampia gamma di sostanze aggressive, tra cui i carburanti per aerei (ad esempio, benzina per aviazione e carburante per jet), i propellenti per razzi (come acido nitrico concentrato, tetrossido di azoto e idrazina), i lubrificanti e i fluidi idraulici. Molte di queste sostanze hanno forti effetti corrosivi o degradativi su materiali metallici e non metallici.

Per i materiali polimerici, il processo di invecchiamento può essere accelerato dall'esposizione prolungata a fattori ambientali come i raggi UV, le fluttuazioni di temperatura e l'umidità. In particolare, l'esposizione a un'elevata umidità e alla crescita microbica in ambienti sotterranei o poco ventilati può portare a un significativo deterioramento.

Di conseguenza, la resistenza alla corrosione, al degrado ambientale e all'attacco microbico sono proprietà critiche per i materiali aerospaziali. Ciò è particolarmente vero per le leghe di magnesio, che sono altamente reattive e suscettibili di una rapida corrosione a causa del loro basso potenziale elettrochimico.

La protezione superficiale delle leghe di magnesio è quindi di fondamentale importanza. Mentre tradizionalmente venivano utilizzati rivestimenti a conversione chimica, dagli anni '80 l'ossidazione anodica è diventata il metodo preferito grazie alle sue proprietà protettive superiori e al controllo del processo.

Recenti ricerche sulle atmosfere protettive per la colata di leghe di magnesio, in particolare utilizzando miscele di gas CO2+SF6, hanno rivelato la formazione di un film protettivo sulla superficie della lega. Questo film è costituito da uno strato primario di MgO, con ioni F che agiscono come mediatori tra MgO e Mg liquido per formare MgF2. Questa struttura a doppio strato aumenta la compattezza e la natura protettiva del film.

Tuttavia, a causa delle preoccupazioni ambientali associate all'SF6 (un potente gas a effetto serra), i ricercatori sono attivamente alla ricerca di gas protettivi alternativi con un minore impatto ambientale che contengano comunque fluoro per una protezione efficace.

Vale la pena notare che le leghe di magnesio, pur essendo altamente suscettibili alla corrosione in molti ambienti alcalini, presentano un'eccellente stabilità in alcune condizioni alcaline specifiche per i veicoli spaziali. Questa proprietà unica le rende preziose per specifiche applicazioni aerospaziali, a condizione che vengano attuate misure di protezione adeguate.

Le leghe di magnesio dimostrano una notevole stabilità chimica in vari composti organici, in particolare idrocarburi come benzina e cherosene. Questa resistenza alla corrosione e alla degradazione in ambienti con carburanti li rende candidati ideali per specifiche applicazioni aerospaziali e automobilistiche.

Di conseguenza, le leghe di magnesio trovano ampio impiego nella fabbricazione di serbatoi per benzina e cherosene, nonché di componenti critici del motore esposti a questi carburanti, come ingranaggi, sistemi frenanti e componenti di alimentazione. La loro bassa densità e l'elevato rapporto resistenza/peso ne aumentano ulteriormente l'idoneità per queste applicazioni, contribuendo alla riduzione del peso complessivo e al miglioramento dell'efficienza del carburante.

L'industria aerospaziale, sia nel settore civile che in quello militare, ha adottato ampiamente le leghe di magnesio. Un esempio significativo è il bombardiere B-25 Mitchell, dove le leghe di magnesio svolgono un ruolo cruciale nella costruzione della cellula. In particolare, il B-25 incorpora circa 90 kg di parti estruse in lega di magnesio e oltre 200 kg di fusioni in lega di magnesio. Questo ampio uso di leghe di magnesio contribuisce alla leggerezza del velivolo, migliorandone le prestazioni e l'autonomia.

Oltre agli aerei, le leghe di magnesio hanno trovato applicazione nei sistemi missilistici avanzati e nei componenti dei satelliti. Ad esempio, il sistema missilistico terra-aria cinese HQ (Hong Qi o Bandiera Rossa) utilizza leghe di magnesio in strutture critiche come il vano strumenti, la sezione di poppa e i supporti del motore. L'elevata resistenza specifica, le eccellenti proprietà di smorzamento delle vibrazioni e le caratteristiche di gestione termica rendono le leghe particolarmente adatte a queste applicazioni aerospaziali impegnative, in cui la riduzione del peso e la stabilità termica sono fondamentali.

Le leghe di magnesio presentano un'eccezionale resistenza alle alte e alle basse temperature, che le rende adatte alle condizioni ambientali estreme incontrate dai veicoli spaziali. Queste leghe sono generalmente in grado di resistere alle sollecitazioni termiche che si verificano nelle applicazioni aerospaziali, dal calore intenso del rientro atmosferico al freddo estremo dello spazio profondo.

A differenza di alcuni materiali metallici che tendono ad ammorbidirsi o a fondersi nelle regioni ad alta temperatura dello spazio, le leghe di magnesio mantengono la loro integrità strutturale. La loro resistenza alle alte temperature garantisce la capacità di sopportare i carichi termici incontrati durante le varie fasi del volo spaziale, compresi il lancio e il rientro.

Allo stesso tempo, le leghe di magnesio dimostrano un'eccellente adattabilità alle basse temperature e proprietà di isolamento termico. Questa caratteristica è fondamentale per proteggere i componenti interni dei veicoli spaziali, assicurandone il normale funzionamento nel freddo vuoto dello spazio.

Le proprietà meccaniche delle leghe di magnesio sono particolarmente degne di nota a temperature elevate. Mantengono la loro resistenza e rigidità in ambienti spaziali, fornendo una solida base per l'integrità strutturale durante le missioni spaziali.

Nell'industria aerospaziale, i requisiti dei materiali per la produzione di aerei e veicoli spaziali sono estremamente severi. Ogni componente deve soddisfare standard esigenti in termini di prestazioni, affidabilità e sicurezza. Sebbene soddisfare questi requisiti con i materiali industriali convenzionali possa essere impegnativo, le proprietà uniche delle leghe di magnesio si adattano in modo eccezionale alle esigenze della produzione aerospaziale.

Le leghe di magnesio trovano applicazione in un ampio spettro di componenti per veicoli spaziali, dagli elementi strutturali alle parti dei motori. La loro bassa densità riduce significativamente la massa complessiva dei veicoli spaziali, il che si traduce direttamente in una riduzione del fabbisogno di carburante e in una maggiore durata della missione.

L'elevata resistenza specifica e la rigidità specifica delle leghe di magnesio assicurano la stabilità del veicolo spaziale e forniscono eccellenti prestazioni strutturali nello spazio. Queste proprietà contribuiscono alla capacità del veicolo di resistere alle sollecitazioni del lancio, delle manovre e dei potenziali impatti con i detriti spaziali.

La buona lavorabilità e formabilità delle leghe di magnesio favorisce la produzione di componenti complessi di veicoli spaziali, consentendo di realizzare progetti intricati che ottimizzano le prestazioni e la funzionalità.

L'elevata capacità di smorzamento delle leghe di magnesio fornisce un mezzo affidabile di soppressione delle vibrazioni, fondamentale per proteggere le apparecchiature sensibili e garantire il comfort dell'equipaggio nelle missioni con equipaggio.

Grazie alla loro resistenza alla corrosione, alle prestazioni ad alta temperatura e alla forte compatibilità con le leghe di alluminio (spesso utilizzate insieme nelle applicazioni aerospaziali), le leghe di magnesio dimostrano un forte potenziale per un uso esteso nelle tecnologie spaziali.

La combinazione di queste eccezionali proprietà - leggerezza, elevato rapporto resistenza/peso, stabilità termica e lavorabilità - posiziona le leghe di magnesio come materiale fondamentale per il progresso delle capacità aerospaziali e per le future missioni di esplorazione dello spazio.