Che cosa rende la saldatura delle leghe di magnesio così impegnativa ed entusiasmante? In questo articolo esplorerete tecniche innovative come la saldatura laser con carburo di silicio, la saldatura ad arco plasma a corrente pulsata e la saldatura attivata. Scoprite come questi metodi migliorano la resistenza dei giunti, l'efficienza e le prestazioni complessive. Scoprirete gli approcci rivoluzionari della saldatura per fusione-adesione e della saldatura per diffusione, e vedrete come rivoluzionano il settore. Questa guida completa approfondirà la vostra comprensione degli ultimi progressi e delle applicazioni pratiche della tecnologia di saldatura del magnesio.

Nell'ultimo decennio, grazie al notevole impulso dato dalla conservazione dell'energia e dalla tutela dell'ambiente, lo sviluppo delle leghe di magnesio e delle relative tecnologie di saldatura ha subito un'accelerazione senza precedenti.

I metodi di saldatura, i materiali e le attrezzature sono in costante evoluzione e offrono condizioni favorevoli senza precedenti per la produzione di leghe di magnesio di qualità superiore, più efficienti ed economiche. Ciò ha stimolato notevolmente l'industrializzazione delle leghe di magnesio.

Metalli dissimili, come il magnesio e l'alluminio, possono essere in qualche modo uniti con metodi come il vuoto. saldatura a diffusione, la saldatura esplosiva e la saldatura per attrito.

Tuttavia, la forza di adesione ottenuta non è ideale. La ragione principale di questo risultato è la formazione di composti intermetallici ad alta durezza e alta fragilità all'interno del bagno di saldatura durante la saldatura dei due materiali.

Le particelle di carburo di silicio (SiC) vengono spesso combinate con magnesio e leghe di alluminio nel campo della fusione per formare materiali compositi. Questa combinazione affina la microstruttura dei materiali e ne migliora le proprietà meccaniche in modo completo.

Il SiC è anche spesso utilizzato nei processi di rivestimento superficiale. Sulla base delle proprietà del SiC e della sua applicazione nei materiali compositi di magnesio e alluminio, il SiC è stato proposto come strato intermedio per la saldatura laser a giro di magnesio e alluminio.

L'obiettivo è quello di utilizzare le particelle di SiC come strato intermedio per la saldatura laser di magnesio e alluminio, migliorando così le prestazioni del giunto di saldatura magnesio-alluminio.

Confrontando la saldatura laser diretta di leghe di magnesio e alluminio con la saldatura laser con particelle di SiC, la sezione trasversale macroscopica del cordone di saldatura è illustrata nella Figura 3.

Sotto lo stesso potenza del laser si verificano cambiamenti nella morfologia macroscopica del bagno di fusione di saldatura. Rispetto alla saldatura laser diretta, l'aggiunta di un intercalare di SiC riduce la capacità di agitazione interna del bagno di fusione e aumenta l'ampiezza della fusione all'interfaccia tra lamiere di magnesio e alluminio.

Le prove di taglio sui campioni saldati rivelano che l'inclusione di SiC altera la microstruttura del bagno di fusione, riduce lo spessore dello strato di reazione del composto intermetallico e aumenta la resistenza alla trazione a taglio del cordone di saldatura, che può essere più di tre volte superiore a quella della saldatura laser diretta.

A. Saldatura laser diretta

B. Saldatura laser con intercalare in SiC

Corrente pulsata saldatura al plasma ad arco è stato utilizzato per saldare una lastra di lega di magnesio di 5 mm di spessore. Lo schema del processo è riportato nella Figura 6.

La foto macroscopica del cordone di saldatura è riportata in figura. Dall'immagine macrostrutturale del cordone di saldatura, la lastra di magnesio superiore presenta le caratteristiche della corrente pulsata. arco al plasma saldatura a microfori - retrofusione uniforme, lievi variazioni delle dimensioni della larghezza della fusione sulle superfici superiore e inferiore del giunto, che saranno vantaggiose per ridurre la concentrazione di tensioni e migliorare le prestazioni del giunto.

Questo metodo non solo migliora la qualità della saldatura di lastre in lega di magnesio di medio spessore, ma semplifica anche il processo produttivo e aumenta la produttività, rendendolo adatto alla produzione di massa.

La saldatura a gas inerte di tungsteno attivato (A-TIG) è un metodo che prevede il rivestimento della superficie del materiale madre con un attivatore prima della saldatura. A parità di specifiche di saldatura, rispetto alla saldatura convenzionale Saldatura TIGpuò aumentare in modo significativo la profondità della penetrazione della saldatura.

Quando si salda leghe di magnesioLa profondità della penetrazione della saldatura TIG in corrente alternata aumenta notevolmente dopo l'aggiunta dell'attivatore sviluppato, come mostrato nella figura.

I test di prestazione meccanica indicano che la resistenza del giunto saldato A-TIG di leghe di magnesio può raggiungere 90% del materiale madre, ottenendo una penetrazione profonda e una connessione di alta qualità delle leghe di magnesio.

(a) Senza attivatore

(b) Con attivatore

Il tradizionale attivo tecnica di saldatura applica l'attivatore sulla superficie del provino di saldatura, con l'inconveniente di non poter saldare con il filo d'apporto. Pertanto, è stato proposto un metodo di saldatura attiva con filo d'apporto, in cui l'attivatore viene applicato sulla superficie del filo di saldatura, seguito dalla saldatura con filo d'apporto, come mostrato nella Figura 5.

La saldatura a filo d'apporto TIG con filo attivo in lega di magnesio supera la difficoltà di transizione delle gocce durante la saldatura a filo d'apporto nelle tecniche tradizionali di saldatura attiva, consentendo una transizione fluida delle gocce nel bagno fuso di saldatura.

Contemporaneamente, l'attivatore aumenta la profondità di penetrazione della saldatura, rendendolo un metodo di saldatura ideale ad alta efficienza per le leghe di magnesio. Rispetto al metodo di saldatura a filo d'apporto TIG standard, questo metodo può migliorare significativamente l'efficienza e la profondità di penetrazione del magnesio. saldatura in lega.

La Figura 5 confronta le profondità di penetrazione della saldatura con correnti di 60A e 90A. A 60A, il tasso di aumento della profondità di penetrazione (rispetto alla profondità di penetrazione di saldatura del filo attivo e del filo normale) può raggiungere oltre 300%.

Con una corrente di saldatura di 90A, la profondità di penetrazione ottenuta con la saldatura a filo attivo in composito è la più elevata, con un tasso di incremento di 243%. Per uno spessore di 5 mm di AZ31 in magnesio piastra in lega, può essere saldato completamente in un'unica passata.

Figura 5 Schema di saldatura

In risposta all'urgente richiesta di tecnologie di giunzione di materiali metallici dissimili, viene proposta una nuova tecnica di giunzione "fusione-adesivo" (o saldatura adesiva).

Questo metodo combina organicamente le tecnologie di saldatura a fusione continua, come il laser e l'arco plasma, con la tecnologia adesiva, ottenendo un'efficace unità di legame meccanico, metallurgico e chimico.

Non solo possiede i vantaggi dei tradizionali adesivi saldatura a puntima realizza anche la promozione sinergica della "giunzione in linea" della saldatura a fusione continua e della "giunzione superficiale" dell'adesivo. Ciò aumenta significativamente le prestazioni complessive del giunto, fornendo una nuova direzione per le future connessioni di materiali dissimili.

Gli esperimenti sono stati condotti su lastre simili in lega di magnesio utilizzando un adesivo al plasma ad arco tecnologia di saldatura. Sono state esplorate le caratteristiche di processo della saldatura adesiva al plasma ad arco e sono state analizzate la struttura e le prestazioni del cordone di saldatura. Questa ricerca fornisce indicazioni significative per l'ulteriore studio delle caratteristiche di processo della saldatura adesiva al plasma ad arco.

La saldatura adesiva ad arco di plasma è un metodo di saldatura innovativo che combina la saldatura ad arco di plasma e la tecnologia adesiva per unire i pezzi. L'arco al plasma ha un'elevata densità di energia e temperatura della colonna d'arco, che fornisce un riscaldamento concentrato al pezzo e dimostra una forte capacità di penetrazione.

Questo metodo permette di ottenere una volta penetrazione completa su lamiere di medio spessore e, a parità di profondità di penetrazione, la sua velocità di saldatura è superiore a quella della saldatura TIG, migliorando così la produttività della saldatura.

Inoltre, l'arco al plasma fornisce un minore apporto termico al pezzo e la sezione trasversale del cordone di saldatura è relativamente stretta, con un ampio rapporto profondità/larghezza, simile a un "bicchiere di vino". La zona colpita dal calore è ristretta, con conseguente minore deformazione della saldatura.

I giunti adesivi distribuiscono uniformemente le sollecitazioni, evitando la concentrazione delle stesse, e mantengono una buona tenuta. L'incollaggio può eliminare la necessità di dispositivi di fissaggio meccanici (come viti e dadi) e non sono necessari fori di collegamento, evitando così la riduzione della sezione trasversale effettiva del materiale.

Questo metodo consente di sfruttare appieno la resistenza del materiale, riducendo in modo significativo il peso complessivo della struttura. Inoltre, il giunto presenta proprietà di isolamento e resistenza alla corrosione.

L'immagine sottostante illustra uno schema del processo di saldatura adesiva ad arco plasma. Il giunto saldato utilizza un metodo di sovrapposizione dei giunti. Lo spessore dell'adesivo è di 0,1 mm. I test sono stati condotti sulla saldatura adesiva al plasma di leghe di magnesio in condizioni di assenza di smussatura o di protezione della sagomatura forzata posteriore.

Come mostrato nella Figura 19, la sezione trasversale della saldatura rivela che il bagno fuso è più largo in alto e più stretto in basso, con una forma a "T". La depressione superficiale è minima e l'interno della saldatura non presenta difetti evidenti come porosità o cricche.

L'analisi delle proprietà meccaniche indica che il carico di rottura del giunto di saldatura adesiva ad arco plasma mostra un significativo miglioramento rispetto alla saldatura ad arco plasma e ai giunti adesivi. Nelle stesse condizioni di carico, il giunto di saldatura adesiva al plasma mostra una ridotta tendenza alla criccatura termica.

L'innovativa tecnica di saldatura laser adesiva è stata applicata per unire metalli dissimili di magnesio e alluminio, ottenendo connessioni efficaci tra lastre sottili di questi due metalli.

Questo metodo altera in modo significativo la distribuzione e le caratteristiche dei composti intermetallici tra magnesio e alluminio, aumentando così la profondità di penetrazione della saldatura e migliorando la resistenza dei giunti saldati.

Durante il processo di saldatura laser adesiva, lo strato adesivo ha un forte impatto sull'intero bagno di saldatura. Non solo modifica il modello di flusso dell'intero bagno di fusione, ma influisce anche direttamente sul trasferimento di calore durante il processo di saldatura, alterando in tal modo il processo di saldatura convenzionale. processo di saldatura laser.

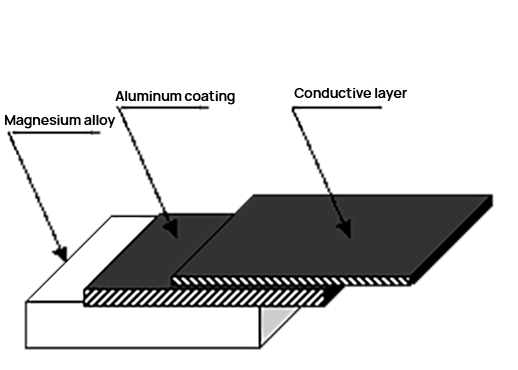

Il diagramma schematico del struttura di saldatura La Figura 9 mostra uno strato di adesivo dello spessore di 0,1 mm nell'area di sovrapposizione. La morfologia macroscopica del giunto saldato è mostrata nella Figura 10.

La misurazione delle proprietà meccaniche del giunto saldato al laser di metalli dissimili magnesio-alluminio rivela che le sue prestazioni meccaniche complessive raggiungono oltre 90% della lega di magnesio madre, soddisfacendo in modo sostanziale l'attuale domanda di resistenza delle connessioni magnesio-alluminio.

Durante il processo di saldatura laser adesiva, l'aggiunta dello strato adesivo accelera il trasferimento di calore tra la lega di magnesio e la lega di alluminio, aumentando la velocità di raffreddamento della lega di magnesio e preriscaldando indirettamente la lega di alluminio. Questo preriscaldamento aumenta in qualche modo il tasso di assorbimento del laser da parte della lega di alluminio.

Attualmente, i metodi di saldatura utilizzati per i metalli dissimili Mg/Al sono principalmente la saldatura per fusione e la saldatura in fase solida, mentre la saldatura per diffusione con l'aggiunta di metalli intermedi di transizione è un metodo efficace per le connessioni di metalli dissimili.

Regolando la composizione dello strato intermedio, è possibile controllare la struttura del giunto, migliorandone le prestazioni. Attualmente, esistono pochi rapporti in letteratura sulla saldatura per diffusione di Mg/Al con l'aggiunta di metalli intermedi di transizione.

L'analisi comparativa del giunto Mg/Al in condizioni di saldatura per diffusione protetta da gas inerte, con e senza metalli di transizione, rivela il motivo per cui l'aggiunta di metalli di transizione intermedi aumenta la resistenza al taglio del giunto saldato per diffusione Mg/Al. I materiali di partenza utilizzati nell'esperimento sono Lega di alluminio 6061 e la lega di magnesio AZ31B.

L'analisi delle prestazioni meccaniche indica che la resistenza al taglio dei giunti saldati per diffusione diretta Mg/Al può raggiungere circa 40MPa, mentre con l'aggiunta di leghe metalliche di transizione adeguate, la resistenza al taglio dei giunti saldati per diffusione Mg/Al può raggiungere i 100MPa.

Il motivo risiede nel fatto che la saldatura a diffusione diretta di magnesio e alluminio porta inevitabilmente alla formazione di numerosi composti intermetallici nell'area del giunto.

Tuttavia, la struttura dei giunti saldati per diffusione Mg/Al con l'aggiunta di metalli di transizione in lega passa da una rete di forme eutettiche a una fase intermedia composta da una soluzione solida supersatura a base di magnesio e da particelle disperse di Al ricche di seconda fase.

L'aggiunta di metalli di transizione impedisce efficacemente il contatto diretto della matrice magnesio-alluminio e le particelle disperse che ne risultano aumentano significativamente la resistenza del giunto.

Grazie all'alta qualità del rivestimento, alla maggiore efficienza produttiva, alla semplicità di funzionamento e ai vantaggi del risparmio energetico, la tecnologia di spruzzatura ad arco è stata al centro della ricerca sin dall'invenzione delle tecniche di spruzzatura termica.

La spruzzatura ad arco prevede l'utilizzo di due fili, rivestiti con il materiale da spruzzare desiderato, come elettrodi consumabili. L'arco generato alle estremità del filo serve come fonte di calore per fondere i fili.

L'aria compressa viene quindi fatta passare attraverso l'arco e le goccioline fuse, facendole atomizzare e colpire il substrato a una certa velocità, formando così il rivestimento.

Utilizzando la spruzzatura ad arco, i giunti di saldatura possono essere protetti in modo completo, rendendo questo metodo adatto a giunti di saldatura metallici sia omogenei che eterogenei. Il presente lavoro illustra le caratteristiche del processo di spruzzatura ad arco di leghe di magnesio e il relativo processo di trattamento successivo alla spruzzatura e presenta un rivestimento quasi-lega magnesio-alluminio di nuova concezione. Un rivestimento di alluminio puro viene spruzzato sulla superficie del substrato in lega di magnesio per aumentarne la resistenza alla corrosione.

Il processo di formazione del rivestimento comporta inevitabilmente una certa porosità sia in superficie che all'interno, che può diventare l'origine del pitting. Per migliorare ulteriormente la resistenza alla corrosione del rivestimento, la sigillatura post-trattamento dei pori del rivestimento è una procedura essenziale.

La sigillatura conduttiva dei pori viene adottata per soddisfare le esigenze di settori specifici. Le cariche metalliche vengono aggiunte all'agente sigillante organico, la resina epossidica, per formare un rivestimento conduttivo misto, completando il processo di sigillatura conduttiva dei pori per i rivestimenti in alluminio puro e studiando la resistenza alla corrosione della sigillatura conduttiva organica dei pori.

La Figura 11 mostra il diagramma schematico della sigillatura dei pori conduttivi. La Figura 12 illustra la morfologia microscopica del rivestimento dei pori contenente polvere di rame.

I test di resistenza del rivestimento indicano che l'aggiunta di una certa quantità di polvere di rame alla resina epossidica può rendere conduttivo il rivestimento di sigillatura dei pori e la sua conduttività è buona. La resistenza alla corrosione del rivestimento di sigillatura dei pori è stata studiata utilizzando un test di immersione a temperatura ambiente.

Rispetto al rivestimento non sigillato, il rivestimento conduttivo sigillato con i pori mostra una buona resistenza alla corrosione.

Viene esplorata la fattibilità dell'utilizzo di fili metallici eterogenei per la spruzzatura ad arco. I fili di magnesio e alluminio sono utilizzati come due fili di spruzzatura e sulla superficie delle leghe di magnesio sono stati preparati rivestimenti composti intermetallici per migliorarne la resistenza alla corrosione, all'usura, alle alte temperature e all'ossidazione, consentendone così l'applicazione in una più ampia gamma di campi.

Il filo di alluminio ad alta purezza con un contenuto di alluminio superiore a 99,7% e il filo di magnesio ad alta purezza con un contenuto di magnesio superiore a 99,7% sono utilizzati come i due poli del filo a spruzzo.

La morfologia superficiale del rivestimento ottenuto mediante spruzzatura ad arco è mostrata nella Figura 13. Il rivestimento ottenuto è liscio e uniforme, con piccole particelle e assenza di particelle di metallo fuse in modo incompleto. Il rivestimento ottenuto è liscio e uniforme, con particelle piccole e senza particelle metalliche fuse in modo incompleto. Anche la porosità superficiale è minima.

Le misure di microdurezza del rivestimento rivelano una microdurezza media fino a 200 HV, mentre la durezza media del rivestimento in alluminio puro spruzzato ad arco è di soli 67 HV.

La durezza del composto prodotto dalla reazione di magnesio e alluminio è superiore a quella del magnesio e dell'alluminio puri e la formazione di un gran numero di composti intermetallici determina un aumento della durezza del rivestimento.

Dopo che il magnesio si diffonde e reagisce con l'alluminio, anche gli ossidi residui e le particelle di fase MgAl2O4 disperse nella matrice contribuiscono all'effetto di indurimento.

Lo sviluppo e l'applicazione della lega di magnesio, un nuovo materiale strutturale, ha posto sfide significative alla tecnologia di saldatura, ampliando al contempo il suo potenziale utilizzo. Rimangono molte difficoltà tecniche nella saldatura delle leghe di magnesio che attendono di essere esplorate e risolte.

Il superamento di questi problemi getterà una solida base tecnica per l'applicazione pratica delle leghe di magnesio e per la progettazione e la produzione di componenti in lega di magnesio.

I progressi tecnologici discussi in precedenza promuoveranno senza dubbio il livello della tecnologia di saldatura dei prodotti in lega di magnesio e l'applicazione di componenti complessi in lega di magnesio nella produzione industriale.