Vi siete mai chiesti cosa rende la saldatura manuale ad arco di tungsteno (TIG) così unica? Questo articolo approfondisce i principi e i vantaggi della saldatura TIG, evidenziandone la qualità superiore, la minima deformazione e la versatilità con diversi metalli. Scoprite perché la saldatura TIG è preferita per ottenere saldature precise e di alta qualità e imparate a conoscere i parametri e le tecniche essenziali per ottenere risultati ottimali. Esplorate i vantaggi e le sfide di questo metodo per comprenderne il ruolo critico nelle moderne applicazioni di saldatura.

La saldatura a gas inerte di tungsteno (TIG) è un metodo di saldatura a gas schermato che utilizza una barra di tungsteno come elettrodo e argon come gas di protezione.

Tra l'elettrodo di tungsteno e il pezzo da saldare si genera un arco elettrico e il flusso di gas argon della torcia di saldatura forma uno strato ermetico nell'area dell'arco.

In questo modo si isolano l'elettrodo e il bagno di metallo fuso dall'aria, impedendone l'intrusione. Il calore dell'arco viene utilizzato per fondere il metallo di base e il filo d'apporto per formare una piscina fusa, che si solidifica in un cordone di saldatura dopo il raffreddamento.

L'argon, essendo un gas inerte, non reagisce chimicamente con il metallo e quindi protegge adeguatamente la piscina di metallo fuso dall'ossidazione.

Inoltre, l'argon non si dissolve nel metallo fuso ad alte temperature, impedendo la formazione di fori di gas nel cordone di saldatura. L'effetto protettivo dell'argon è quindi efficace e affidabile e produce cordoni di saldatura di alta qualità.

Durante la saldatura, l'elettrodo di tungsteno non si scioglie, per cui la saldatura TIG viene anche definita elettrodo non consumabile. saldatura ad arco. In base alla fonte di alimentazione utilizzata, Saldatura TIG si divide in corrente continua (DC), corrente alternata (AC) e pulsata.

1) Vantaggi della saldatura TIG rispetto ad altri metodi di saldatura ad arco

a. Protezione superiore

L'alta qualità del cordone di saldatura è dovuta alla non reattività dell'argon con i metalli e alla sua insolubilità in essi. Il processo di saldatura è essenzialmente un semplice processo di fusione e cristallizzazione del metallo, che si traduce in un materiale più puro e più elevato. saldatura di qualità cucitura.

b. Deformazione e sollecitazione minime

Il flusso di gas argon comprime e raffredda l'arco, concentrando il calore dell'arco, con il risultato di una zona termicamente colpita più ristretta. Questo riduce al minimo le deformazioni e le sollecitazioni durante la saldatura, rendendola particolarmente adatta per le saldature sottili. saldatura delle lamiere.

c. Facilità di osservazione e di funzionamento

Poiché si tratta di un arco aperto processo di saldaturaÈ facilmente osservabile e utilizzabile, particolarmente adatto per la saldatura in tutte le posizioni.

d. Stabilità

L'arco è stabile, con spruzzi minimi, e non è necessario rimuovere la scoria dopo la saldatura.

e. Facile controllo delle dimensioni del pool fuso

Poiché il filo di apporto e l'elettrodo sono separati, il saldatore può controllare efficacemente le dimensioni del bagno di fusione.

f. Ampia gamma di materiali saldabili

Quasi tutti materiali metallici possono essere sottoposti a saldatura TIG. È particolarmente indicato per la saldatura di metalli e leghe chimicamente attivi, come alluminio e magnesio, titanio, ecc.

2) Svantaggi

a. Costo maggiore dell'apparecchiatura;

b. Alto potenziale di ionizzazione dell'argon, accensione difficile dell'arco, che richiede dispositivi di accensione e stabilizzazione dell'arco ad alta frequenza;

c. La saldatura TIG produce una quantità di luce UV da 5 a 30 volte superiore a quella della saldatura ad arco manuale, generando ozono nocivo per il saldatore, per cui è necessaria una protezione rinforzata;

d. Durante la saldatura sono necessarie misure di protezione dal vento.

3) Ambito di applicazione

La saldatura TIG è un metodo di saldatura di alta qualità ed è ampiamente adottato in diversi settori industriali.

È particolarmente vantaggioso per i metalli chimicamente attivi che sono difficili da saldare con altri archi. tecniche di saldaturama è possibile ottenere facilmente cordoni di saldatura di alta qualità con la saldatura TIG.

Inoltre, nella saldatura di tubi a pressione in acciaio al carbonio e a bassa lega, la saldatura TIG viene utilizzata sempre più spesso per la saldatura di testa, per migliorare la qualità del prodotto. giunti saldati.

I parametri di processo per la saldatura TIG manuale comprendono: tipo e polarità della sorgente di alimentazione, diametro dell'elettrodo di tungsteno, corrente di saldatura, tensione dell'arco, portata del gas argon, velocità di saldaturadiametro dell'ugello, distanza dall'ugello al pezzo e lunghezza della sporgenza dell'elettrodo di tungsteno.

La scelta corretta e la combinazione razionale di questi parametri sono essenziali per ottenere una qualità di saldatura soddisfacente.

1) Tipi di giunti e scanalature

La saldatura TIG è utilizzata principalmente per la saldatura di lamiere sottili di spessore inferiore a 5 mm. I tipi di giunzione comprendono giunzioni di testa, di giro, d'angolo e a T. Per lamiere di spessore inferiore a 1 mm, si possono utilizzare anche giunti flangiati. Quando lo spessore della lamiera è superiore a 4 mm, si devono utilizzare scanalature a V (per le giunzioni di testa dei tubi di 2-3 mm sono necessarie le scanalature a V). Le scanalature a U possono essere utilizzate anche per i giunti di testa dei tubi a parete spessa.

2) Pulizia pre-saldatura

La pulizia pre-saldatura è di fondamentale importanza per garantire la qualità del giunto nella saldatura TIG. Sotto la protezione del gas inerte, il metallo fuso non subisce reazioni metallurgiche significative e l'ossidazione e i contaminanti non possono essere rimossi con la disossidazione.

Pertanto, prima della saldatura, le superfici delle scanalature del pezzo, di entrambi i lati del giunto e del filo d'apporto devono essere pulite con un solvente organico (benzina, acetone, tricloroetilene, tetracloruro di carbonio, ecc.) per rimuovere olio, umidità, polvere e pellicole di ossido.

Per i materiali in cui lo strato di ossido superficiale ha un forte legame con lo strato di base, come l'inossidabile acciaio e lega di alluminioPer rimuovere lo strato di ossido è necessario utilizzare metodi meccanici.

In genere si utilizzano spazzole in filo di acciaio inossidabile o in filo di rame, mole fini o nastri abrasivi.

3) Tipo e polarità della fonte di alimentazione

Il tipo e la polarità della sorgente di alimentazione possono essere selezionati in base al materiale del pezzo, come indicato nella tabella seguente.

Selezione del tipo di sorgente di alimentazione e della polarità

| Tipo di alimentazione e polarità | Saldato materiale metallico |

| Collegamento diretto DC | Acciaio a basso tenore di carbonio, basso acciaio legato, acciaio inox, rame, titanio e loro leghe |

| Connessione inversa CC | Adatto per elettrodi di fusione saldatura ad arco di argon di vari metalli, la saldatura ad arco con elettrodo di tungsteno e argon è raramente usata |

| Corrente alternata | Alluminio, magnesio e loro leghe |

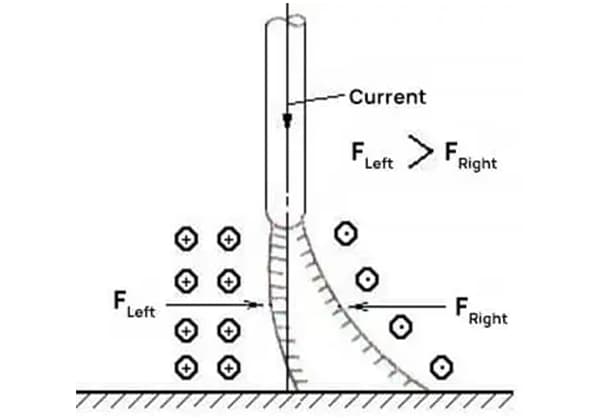

Quando si utilizza l'elettrodo positivo in corrente continua (DCEP), il pezzo da saldare è collegato al polo positivo, che si trova a una temperatura più elevata, adatta alla saldatura di pezzi spessi e di metalli che dissipano rapidamente il calore.

L'asta di tungsteno è collegata al polo negativo, che si trova a una temperatura più bassa, in modo da aumentare la corrente ammissibile e ridurre al minimo l'usura dell'elettrodo di tungsteno.

Con l'elettrodo negativo in corrente continua (DCEN), l'elettrodo di tungsteno è collegato al polo positivo, il che comporta un'elevata usura dell'elettrodo, per cui viene utilizzato raramente.

Nella saldatura a corrente alternata con gas inerte di tungsteno (AC TIG), durante la semionda in cui il pezzo è negativo e l'elettrodo di tungsteno è positivo, il catodo ha l'effetto di rimuovere la pellicola di ossido, definito effetto "pulizia del catodo".

Quando si saldano alluminio, magnesio e le loro leghe, che presentano una densa pellicola di ossido ad alto punto di fusione sulla loro superficie, se questa pellicola di ossido non può essere rimossa, causerà difetti come fusione incompleta, inclusione di scorie, grinze sulla superficie di saldatura e porosità interna.

La semionda in cui il pezzo è positivo e l'elettrodo di tungsteno è negativo può raffreddare l'elettrodo di tungsteno per ridurre l'usura. Pertanto, la saldatura TIG in corrente alternata è comunemente utilizzata per saldare alluminio, magnesio e le loro leghe altamente ossidanti.

4) Diametro dell'elettrodo di tungsteno

Il diametro dell'elettrodo di tungsteno viene scelto principalmente in base allo spessore del pezzo, all'entità della corrente di saldatura e alla polarità della sorgente di alimentazione.

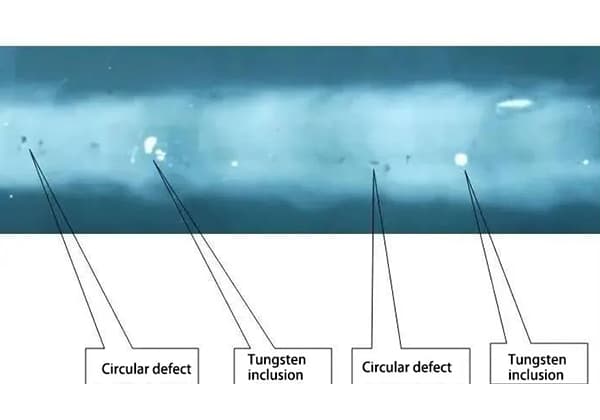

Una scelta errata del diametro dell'elettrodo di tungsteno può provocare un arco instabile, una grave usura della barra di tungsteno e inclusioni di tungsteno nella saldatura. (Composizione dell'elettrodo di tungsteno: Come elettrodo, l'elettrodo di tungsteno è responsabile della conduzione della corrente, dell'accensione dell'arco e del mantenimento dell'arco.

Il tungsteno è un metallo refrattario (punto di fusione 3410±10℃) con una resistenza alle alte temperature (punto di ebollizione 5900℃), una buona conducibilità elettrica e una forte capacità di emettere elettroni, che rende le barre di tungsteno adatte all'uso come elettrodi).

5) Corrente di saldatura

La corrente di saldatura viene scelta principalmente in base allo spessore del pezzo e alla posizione spaziale. Correnti di saldatura troppo grandi o troppo piccole possono provocare una scarsa formazione della saldatura o difetti di saldatura.

Pertanto, nell'ambito della gamma di correnti di saldatura consentite per i diversi diametri degli elettrodi di tungsteno, la corrente di saldatura deve essere selezionata correttamente, come indicato nella tabella seguente.

Intervalli di corrente consentiti per elettrodi di tungsteno di diverso diametro (con ossidi)

| Diametro dell'elettrodo di tungsteno (mm) | Saldatura ad arco in corrente continua (A) | Inversione della corrente continua (A) | Corrente alternata (A) |

| 0.5 | 2-20 | – | 2-15 |

| 1 | 10-75 | – | 15-70 |

| 1.6 | 60-150 | 10-20 | 60-125 |

| 2 | 100-200 | 15-25 | 85-160 |

| 2.5 | 170-250 | 17-30 | 120-210 |

Forma della punta dell'elettrodo di tungsteno e intervallo di corrente

| Diametro dell'elettrodo di tungsteno /mm | Diametro della punta / mm | Angolo del bordo di taglio /(°) | Raddrizzamento in corrente continua | |

| Corrente continua costante /A | Corrente d'impulso /A | |||

| 1 | 0.125 | 12 | 2-15 | 2-25 |

| 1 | 0.25 | 20 | 5-30 | 5-60 |

| 1.6 | 0.5 | 25 | 8-50 | 8-100 |

| 1.6 | 0.8 | 30 | 10-70 | 10-140 |

| 2.4 | 0.8 | 35 | 12-90 | 12-180 |

| 2.4 | 1.1 | 45 | 15-150 | 15-250 |

6) Tensione d'arco

La tensione dell'arco è determinata dalla lunghezza dell'arco. All'aumentare della tensione, la larghezza della saldatura aumenta leggermente, mentre la penetrazione diminuisce.

Coordinando la corrente di saldatura e la tensione dell'arco, è possibile controllare la forma della saldatura. Quando la tensione dell'arco è troppo alta, è facile che si produca una mancanza di fusione e che l'effetto di protezione dell'argon peggiori.

Pertanto, la lunghezza dell'arco deve essere ridotta al minimo senza causare un cortocircuito. La tensione d'arco normale per la saldatura ad arco con argon tungsteno è di 10-24 volt.

7) Flusso di gas argon

Per proteggere in modo affidabile l'area di saldatura dall'inquinamento atmosferico, è necessario un flusso sufficiente di gas protettivo. Maggiore è il flusso di gas argon, maggiore è la capacità dello strato protettivo di resistere all'influenza dell'aria che scorre.

Tuttavia, se la portata è eccessiva, non solo l'argon viene sprecato, ma il flusso di gas protettivo può anche formare turbolenze, portando aria nell'area protetta e riducendo l'effetto protettivo.

Pertanto, la portata dell'argon deve essere selezionata correttamente. La portata del gas può essere generalmente determinata con la seguente formula empirica:

Q = (0,8 - 1,2) D

Dove:

(Purezza dell'argon: Metalli diversi richiedono purezza diversa dell'argon. Ad esempio, per la saldatura di acciaio resistente al calore, acciaio inossidabile, rame e leghe di rame, la purezza dell'argon deve essere superiore a 99,70%; per la saldatura di alluminio, magnesio e loro leghe, la purezza dell'argon deve essere superiore a 99,90%; per la saldatura di titanio e sue leghe, la purezza dell'argon deve essere superiore a 99,98%. La purezza dell'argon industriale prodotto a livello nazionale può raggiungere i 99,99%, quindi la purificazione non viene generalmente considerata nella produzione effettiva).

8) Velocità di saldatura

Quando la velocità di saldatura aumenta, anche il flusso di gas argon deve aumentare di conseguenza. Se la velocità di saldatura è troppo elevata, a causa della resistenza dell'aria che influisce sul flusso di gas protettivo, lo strato protettivo potrebbe allontanarsi dall'elettrodo di tungsteno e dal bagno di saldatura, peggiorando così l'effetto protettivo.

Allo stesso tempo, la velocità di saldatura influisce in modo significativo sulla formazione della saldatura. Pertanto, è necessario scegliere una velocità di saldatura adeguata.

9) Diametro dell'ugello

Quando il diametro dell'ugello aumenta, il flusso di gas deve essere aumentato allo stesso tempo. In questo caso, l'area di protezione è più ampia e l'effetto protettivo è migliore.

Ma se l'ugello è troppo grande, non solo aumenta il consumo di argon, ma la torcia potrebbe non essere in grado di raggiungerlo, oppure potrebbe ostruire la linea visiva del saldatore e rendere difficile l'osservazione dell'operazione.

Pertanto, il diametro dell'ugello per la saldatura ad arco di tungsteno argon è preferibile che sia compreso tra 5 e 14 mm.

Inoltre, il diametro dell'ugello può essere selezionato in base alla formula empirica:

D = (2,5 - 3,5) d

Dove:

10) Distanza dall'ugello al pezzo in lavorazione

In questo caso, ci riferiamo alla distanza tra la faccia terminale dell'ugello e il pezzo. Minore è questa distanza, migliore è l'effetto protettivo.

Pertanto, la distanza tra l'ugello e il pezzo da lavorare deve essere la più piccola possibile, ma se è troppo piccola rende scomodo il funzionamento e l'osservazione. Pertanto, la distanza abituale tra l'ugello e il pezzo è compresa tra 5 e 15 mm.

11) Lunghezza di estensione dell'elettrodo di tungsteno

Per evitare che il calore dell'arco danneggi l'ugello, l'estremità dell'elettrodo di tungsteno sporge all'esterno dell'ugello. La distanza tra l'estremità dell'elettrodo di tungsteno e la superficie dell'ugello è chiamata lunghezza di estensione dell'elettrodo di tungsteno.

Quanto più piccola è la lunghezza di estensione dell'elettrodo di tungsteno, tanto più vicina è la distanza tra l'ugello e il pezzo da saldare e tanto migliore è l'effetto protettivo, ma se è troppo vicina, ostacola l'osservazione del bagno di saldatura.

Di solito, quando si salda un giunto di testa, è preferibile una lunghezza di estensione dell'elettrodo di tungsteno di 3-6 mm. Quando si salda un giunto a filettoÈ preferibile una lunghezza di estensione dell'elettrodo di tungsteno di 7-8 mm.