Immaginate un mondo in cui i metalli si fondono senza soluzione di continuità con una semplice scintilla. Questa è l'essenza della saldatura a punti, una tecnica che unisce le parti metalliche con precisione e forza. In questo articolo scoprirete le complessità dei metodi di saldatura a punti, dalle tecniche bifacciali a quelle monofacciali, e imparerete a selezionare i migliori parametri di processo. Potrete ottenere informazioni pratiche su come ottenere saldature di alta qualità, garantendo la durata e l'affidabilità dei vostri progetti. Immergetevi e scoprite i segreti per padroneggiare questa abilità di saldatura essenziale.

La saldatura a punti si divide generalmente in due categorie: la saldatura a punti bilaterale e la saldatura a punti monolaterale. Nella saldatura a punti bilaterale, gli elettrodi forniscono energia all'area di saldatura da entrambi i lati del pezzo.

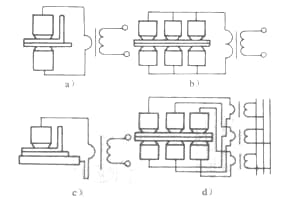

I metodi tipici di saldatura a punti su entrambi i lati sono illustrati nella Figura 1. La Figura 1a è il metodo più comunemente utilizzato, in cui le marcature degli elettrodi sono presenti su entrambi i lati del pezzo.

La Figura 1b mostra l'uso di una piastra conduttiva con un'ampia area di contatto come elettrodo inferiore, che può eliminare o ridurre i segni lasciati dall'elettrodo inferiore e viene spesso utilizzata per la saldatura a punti di pannelli decorativi.

La Figura 1c illustra la saldatura a punti bilaterale che salda simultaneamente due o più punti di saldatura utilizzando un trasformatore per collegare tutti gli elettrodi in parallelo.

A questo punto, l'impedenza di tutti i percorsi di corrente deve essere sostanzialmente uguale e lo stato della superficie, lo spessore del materiale e la pressione dell'elettrodo in ogni posizione di saldatura devono essere gli stessi per garantire che la corrente che passa attraverso ogni punto di saldatura sia sostanzialmente la stessa.

La Figura 1d mostra la saldatura a punti multipli su due lati con l'uso di più trasformatori, che può evitare i difetti della Figura 1c.

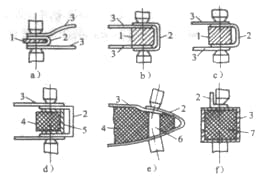

Nella saldatura a punti su un solo lato, gli elettrodi forniscono energia all'area di saldatura dallo stesso lato del pezzo. I metodi tipici della saldatura a punti su un solo lato sono illustrati nella Figura 2.

La figura 2a rappresenta la saldatura a punti su un solo lato, dove l'elettrodo che non forma un punto di saldatura adotta un grande diametro e un'ampia area di contatto per ridurre la densità di corrente.

La figura 2b è una saldatura a punti a doppio punto su un solo lato senza derivazione, in cui tutte le correnti di saldatura passano attraverso la zona di saldatura.

La figura 2c è una saldatura a punti a doppio punto su un solo lato con derivazione, in cui la corrente che attraversa il pezzo superiore non passa attraverso la zona di saldatura, con conseguente derivazione. Per fornire un percorso a bassa resistenza per la corrente di saldatura, viene posizionato un pad di rame sotto il pezzo.

La Figura 2d mostra uno speciale ponte di rame A che viene premuto insieme all'elettrodo sul pezzo da saldare per evitare un riscaldamento improprio, che può causare la deformazione del pannello composito e ridurre la resistenza tra i due elettrodi quando la distanza tra i due punti di saldatura l è grande, come nella saldatura di elementi scheletrici e pannelli compositi.

La saldatura a punti con anima di rame è una forma speciale di saldatura a punti su un solo lato o su due lati. Questa forma è particolarmente adatta per i pezzi con spazio limitato e dove l'elettrodo è difficile da avvicinare o non può essere raggiunto affatto. La barra d'anima mostrata nella Figura 3a è in realtà una lastra di rame spessa pochi millimetri.

Le figure 3b e 3c mostrano due tipi di strutture simili, con la struttura 3b inferiore alla struttura 3c perché la prima riduce il calore generato nell'area di saldatura passando attraverso la deviazione del pezzo 2 senza attraversare la superficie di contatto dei due pezzi, richiedendo così un aumento della corrente di saldatura.

In questo modo, il calore generato tra le superfici di contatto del pezzo 2 e i due elettrodi aumenta e può addirittura bruciare il pezzo.

Quando l'area della sezione trasversale dell'asta d'anima è grande, le piastre di rame possono essere avvolte o incastrate in un'asta d'anima fatta di legno colla tela o legno duro per risparmiare materiali di rame e facilitare la produzione (come mostrato nelle figure 3d e 3e).

Poiché l'area di contatto tra l'asta del nucleo e il pezzo è molto più grande dell'area di contatto tra l'elettrodo e il pezzo, il nucleo fuso tenderà a spostarsi verso il lato del pezzo a contatto con l'elettrodo.

Se lo spessore dei due pezzi è diverso, posizionare il pezzo più spesso sul lato di contatto con l'asta del nucleo può ridurre il grado di spostamento del nucleo fuso.

1 -barra di rame per anime

2. 3 - Pezzo in lavorazione

4-Bastoncino di colla con panno

Piastra rivestita di rame 5

6- Un'asta di rame incorporata

7 - Riempitivo

Quando si saldano pezzi su contenitori chiusi e la barra d'anima non può essere inserita nel contenitore, l'intero contenitore può essere riempito con Zn, Pb, A1 o altri metalli con un punto di fusione inferiore a quello del metallo saldato prima della saldatura (come mostrato nella Figura 3f).

Quando la parete del contenitore è spessa, si possono utilizzare come riempitivi anche materiali non conduttivi come sabbia o paraffina. Durante la saldatura si devono applicare condizioni severe per evitare che il riscaldamento prolungato provochi la fusione del metallo a basso punto di fusione o della paraffina, con conseguente collasso della pressione dell'elettrodo sul pezzo.

Nella produzione di massa, la saldatura a punti multipli su un solo lato è ampiamente utilizzata. In questo caso, si può utilizzare un trasformatore per l'alimentazione e ogni coppia di elettrodi può premere il pezzo in lavorazione a turno (come mostrato nella Figura 4a), oppure ogni coppia di elettrodi può essere alimentata da un trasformatore separato e tutti gli elettrodi possono premere contemporaneamente il pezzo in lavorazione (come mostrato nella Figura 4b).

Quest'ultima forma presenta maggiori vantaggi ed è più diffusa. I suoi vantaggi sono: ogni trasformatore può essere posizionato più vicino all'elettrodo collegato, riducendo così in modo significativo la sua potenza e le sue dimensioni; i parametri di processo di ogni saldatura possono essere regolati individualmente; tutte le saldature possono essere saldate simultaneamente, ottenendo un'elevata produttività; tutti gli elettrodi premono il pezzo in lavorazione contemporaneamente, riducendo la deformazione; più trasformatori sono alimentati simultaneamente, garantendo carichi trifase bilanciati.

Di solito, la selezione dei parametri del processo di saldatura a punti si basa sul materiale e sullo spessore del pezzo, con riferimento alla tabella delle condizioni di saldatura per quel particolare materiale.

In primo luogo, determinare la forma e le dimensioni della faccia terminale dell'elettrodo. In secondo luogo, selezionare preliminarmente la pressione dell'elettrodo e il tempo di saldatura, quindi regolare la corrente di saldatura per saldare campioni con correnti diverse.

Dopo aver verificato che il diametro del nucleo fuso soddisfi i requisiti, regolare la pressione dell'elettrodo, il tempo di saldatura e la corrente entro un intervallo adeguato ed eseguire la saldatura a campione e l'ispezione finché la qualità della saldatura non soddisfa i requisiti specificati nelle condizioni tecniche.

Il metodo più comunemente usato per ispezionare i campioni è la prova di strappo. Il segno di una saldatura di alta qualità è un foro circolare su un pezzo del campione strappato e una convessità circolare sull'altro pezzo.

Nel caso di lastre spesse o di materiali temprati, potrebbe non essere possibile ottenere fori e convessità circolari dalle prove di strappo, ma il diametro del nucleo fuso può essere determinato attraverso le fratture da taglio.

Se necessario, è necessario eseguire anche misure a basso ingrandimento, prove di trazione e ispezioni a raggi X per determinare il tasso di penetrazione, la resistenza al taglio e l'eventuale presenza di fori da ritiro, crepe, ecc.

a) Un trasformatore fornisce energia a turno.

b) I trasformatori multipli forniscono energia separatamente a: 1. un cilindro idraulico; 2. un elettrodo

Quando si selezionano i parametri di processo sulla base di campioni di prova, è necessario considerare appieno le differenze tra i campioni di prova e il pezzo reale in termini di deviazione, influenza dei materiali ferromagnetici, distanze di montaggio, e apportare le opportune regolazioni di conseguenza.

Quando si esegue la saldatura a punti di spessori disuguali o di materiali diversi, il nucleo fuso sarà asimmetrico rispetto alla superficie di giunzione e si sposterà verso il lato più spesso o il lato con conduttività e conduttività termica inferiori. Il risultato di questo spostamento è una riduzione della velocità di penetrazione e della resistenza del pezzo più sottile o meglio conduttivo/migliore conduttività termica.

Lo spostamento del nucleo fuso è causato dalle differenze di generazione e dissipazione del calore tra i due pezzi.

Quando lo spessore è disuguale, il lato più spesso ha una resistenza maggiore e la superficie di giunzione è più lontana dall'elettrodo, il che comporta una maggiore produzione di calore e una minore dissipazione, causando lo spostamento del nucleo fuso verso il lato più spesso.

Quando i materiali sono diversi, i materiali con scarsa conduttività e conducibilità termica producono calore facilmente ma lo dissipano male, quindi il nucleo fuso si sposta anche verso questi materiali, come mostrato nella Figura 5 dove p rappresenta la resistività.

Il principio della regolazione dello spostamento del nucleo fuso è quello di aumentare la produzione di calore del pezzo più sottile o meglio conduttivo e ridurre la superficie di dissipazione. I metodi più comuni includono:

a)Spessore disuguale (σ1<σ2)

b) Materiali diversi (p1<p2)

2) Utilizzare elettrodi di materiali diversi o conduttori con buona conducibilità termica e utilizzare una lega di rame con scarsa conducibilità termica su un lato del pezzo per ridurre la perdita di calore su quel lato.

3) Utilizzare i pad di processo per posizionare un pad in metallo con scarsa conducibilità termica (con uno spessore di 0,2-0,3 mm) su un lato del pezzo o del conduttore con buona conducibilità termica per ridurre la dissipazione di calore su quel lato.

4) Viene utilizzato il metodo delle condizioni forti: a causa del breve tempo di flusso dell'elettricità, aumenta l'effetto del riscaldamento indiretto della resistenza tra i pezzi, mentre diminuisce l'effetto della dissipazione di calore dell'elettrodo, il che è vantaggioso per superare la deviazione del nucleo di fusione.

Questo metodo ha effetti significativi nella saldatura a punti di pezzi sottili e spessi. La saldatrice a condensatore ad energia immagazzinata (solitamente con corrente elevata e breve tempo di flusso elettrico) può saldare a punti pezzi con un rapporto di spessore fino a 20:1, e ne è un chiaro esempio.

Tuttavia, nel caso di pezzi spessi, la resistenza di contatto ha un'influenza minima sul riscaldamento del nucleo di fusione a causa del tempo di flusso elettrico più lungo.

In questo caso, le condizioni di debolezza sono in realtà più efficaci nel consentire un tempo sufficiente per il trasferimento del calore all'interfaccia dei due pezzi, aiutando così a superare la deviazione del nucleo di fusione.

In produzione, si è verificato un esempio in cui la saldatura a punti della lega di alluminio 5A06 (LF6) con uno spessore di 3,5 mm (con un'elevata resistenza elettrica) e della lega di alluminio 2A14 (LD10) con uno spessore di 5,6 mm (con una bassa resistenza elettrica) ha provocato una grave deviazione del nucleo di fusione verso il pezzo più sottile 5A06 (IF6). Solo dopo aver prolungato il tempo di flusso elettrico da 13Hz a 20Hz è stato possibile correggere la deviazione.

La saldatura a punti utilizza solitamente giunti sovrapposti e bordi piegati (come mostrato nella Figura 6). Il giunto può essere composto da due o più pezzi di spessore uguale o disuguale.

Quando si progetta lo spot struttura di saldaturaÈ necessario considerare l'accessibilità dell'elettrodo, che deve essere in grado di raggiungere facilmente l'area di saldatura del componente. Inoltre, fattori quali la distanza tra i bordi, la quantità di sovrapposizione, la distanza tra le saldature, il gioco di assemblaggio e la distanza tra le saldature. resistenza della saldatura si deve tenere conto anche di questo aspetto.

Il valore minimo della distanza dai bordi dipende dalla tipo di metallo saldato, il suo spessore e le condizioni di saldatura. Un valore inferiore può essere utilizzato per saldature ad alto resistenza allo snervamento metalli, lamiere sottili o in caso di forti condizioni di saldatura.

a) Giunto a sovrapposizione

b) Giunto a bordo ripiegato: e - distanza tra le saldature; b - distanza dal bordo

La quantità di sovrapposizione è pari al doppio della distanza dal bordo e la quantità minima di sovrapposizione consigliata è riportata nella Tabella 1.

La distanza tra le saldature si riferisce alla distanza da centro a centro tra punti adiacenti e il suo valore minimo è legato allo spessore, alla conducibilità elettrica, alla pulizia della superficie del metallo da saldare e al diametro del nucleo di fusione. La Tabella 2 mostra la distanza minima raccomandata tra le saldature.

Tabella 1 Quantità minima di sovrapposizione raccomandata per i giunti (unità: mm)

| Spessore della lastra più sottile | Sovrapposizione minima dei giunti di saldatura a fila singola | Sovrapposizione minima dei giunti di saldatura a doppia fila | ||||

| Acciaio strutturale | Acciaio inossidabile e superleghe | Lega leggera | Acciaio strutturale | Acciaio inossidabile e superleghe | Lega leggera | |

| 0.5 | 8 | 6 | 12 | 16 | 14 | 22 |

| 0.8 | 9 | 7 | 12 | 18 | 16 | 22 |

| 1.0 | 10 | 8 | 14 | 20 | 18 | 24 |

| 1.2 | 11 | 9 | 14 | 22 | 20 | 26 |

| 15 | 12 | 10 | 16 | 24 | 22 | 30 |

| 20 | 14 | 12 | 20 | 28 | 26 | 34 |

| 25 | 16 | 14 | 24 | -32 | 30 | 40 |

| 3.0 | 18 | 16 | 26 | 36 | 34 | 46 |

| 35 | 20 | 18 | 28 | 40 | 38 | 48 |

| 40 | 22 | 20 | 30 | 42 | 40 | 50 |

Tabella 2 Distanza minima raccomandata tra le saldature (unità: mm)

| Spessore della lastra più sottile | Distanza minima del punto | ||

| Acciaio strutturale | Acciaio inossidabile e superleghe | Lega leggera | |

| 0.5 | 10 | 8 | 15 |

| 0.8 | 12 | 10 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.2 | 14 | 12 | 15 |

| 15 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 2.5 | 18 | 16 | 25 |

| 30 | 20 | 18 | 30 |

| 3.5 | 22 | 20 | 35 |

| 4.0 | 24 | 22 | 35 |

Il passo minimo è considerato principalmente per l'effetto di deviazione. Quando si utilizzano una condizione forte e una grande pressione dell'elettrodo, il passo può essere ridotto in modo appropriato. Quando si utilizza il monitoraggio dell'espansione termica o un controllore in grado di modificare sequenzialmente la corrente di ciascun punto e quando si utilizzano altri dispositivi in grado di compensare efficacemente l'effetto di deviazione, il passo può essere illimitato.

Se il passo non può essere allargato a causa delle limitazioni delle dimensioni del pezzo e non ci sono le misure di controllo di cui sopra, per garantire una dimensione costante del nucleo di fusione, è necessario utilizzare una corrente appropriata per saldare prima il primo punto di ogni pezzo, quindi aumentare la corrente e saldare i punti adiacenti.

Il gioco di assemblaggio deve essere il più piccolo possibile, perché affidarsi alla pressione per eliminare il gioco consuma parte della pressione dell'elettrodo, riducendo la pressione di saldatura effettiva.

L'irregolarità del gioco causerà anche fluttuazioni nella pressione di saldatura, con conseguenti differenze significative nella resistenza di ciascun punto di saldatura. Un gioco eccessivo provoca inoltre gravi schizzi.

Il valore del gioco consentito dipende dalla rigidità e dallo spessore del pezzo. Maggiore è la rigidità e lo spessore, minore è il gioco consentito, solitamente compreso tra 0,1 e 2 mm. Il gioco eccessivo dei pezzi anulari può essere eliminato mediante laminazione.

La resistenza al taglio di un singolo punto di saldatura dipende dall'area del nucleo di fusione all'interfaccia tra le due piastre. Per garantire la resistenza del giunto, oltre al diametro di fusione, anche la velocità di penetrazione e la profondità di penetrazione devono soddisfare i requisiti.

Il tasso di penetrazione su ciascuna delle due piastre deve essere misurato separatamente. Il tasso di penetrazione deve essere compreso tra 20% e 80%. Il tasso di penetrazione massimo per lega di magnesio è consentito solo fino a 60%, mentre per la lega di titanio è consentito fino a 90%. Quando si saldano pezzi di spessore diverso, il tasso di penetrazione minimo su ciascun pezzo può essere pari a 20% dello spessore della parte più sottile del giunto.

La velocità di penetrazione non deve essere superiore a 15% dello spessore della piastra. Se il rapporto tra gli spessori dei due pezzi è superiore a 2:1, o se la saldatura viene eseguita in aree difficili da raggiungere o su un lato del pezzo utilizzando un elettrodo piatto, la profondità di penetrazione può essere aumentata a 20%~25%. La Figura 7 mostra le dimensioni del nucleo di fusione su un disco abrasivo a basso ingrandimento.

d è il diametro di fusione; σ è lo spessore del pezzo; h è la profondità di fusione; c è la profondità di penetrazione.

La forza dello spot giunti saldati sotto carichi di trazione perpendicolari alla superficie della piastra è la resistenza alla trazione.

A causa della concentrazione delle sollecitazioni causata dagli angoli acuti che si formano tra le due piastre intorno alla zona di fusioneLa resistenza effettiva della zona di fusione può essere ridotta, per cui i giunti saldati a punti non vengono generalmente caricati in questo modo.

Di solito, il rapporto tra resistenza a trazione e resistenza a taglio viene utilizzato come indicatore per valutare la duttilità del giunto. Maggiore è il rapporto, migliore è la duttilità del giunto.

La resistenza di un giunto formato da più saldature dipende anche dal passo e dalla distribuzione delle saldature. Quando il passo è piccolo, la resistenza del giunto può essere influenzata dalla deviazione, mentre un passo grande limiterà il numero di saldature che possono essere disposte.

Pertanto, è necessario considerare sia il passo che il numero di saldature per ottenere la massima tensione del giunto. Le file multiple di saldature sono meglio disposte in modo sfalsato piuttosto che in modo rettangolare.

Sia che si tratti di saldatura a punti, saldatura delle cucitureSe si utilizza la saldatura a proiezione, la superficie del pezzo deve essere pulita prima della saldatura per garantire una qualità stabile del giunto.

La pulizia può essere effettuata con metodi meccanici o chimici. I metodi di pulizia meccanica più comuni sono la sabbiatura, la granigliatura, la lucidatura, la levigatura con carta vetrata o spazzole metalliche.

Metalli e leghe diversi richiedono metodi di pulizia diversi, che si riassumono come segue:

I requisiti per la pulizia delle superfici dell'alluminio e delle sue leghe sono estremamente severi perché l'alluminio ha una forte affinità chimica con l'ossigeno. La superficie appena pulita si ossida rapidamente e forma una pellicola di ossido. Pertanto, il tempo di conservazione della superficie pulita prima della saldatura è molto limitato.

Il film di ossido su leghe di alluminio viene rimosso principalmente con metodi chimici. Dopo lo sgrassaggio e il risciacquo in una soluzione alcalina, il pezzo viene corroso in una soluzione di acido fosforico. Per rallentare la velocità di crescita della nuova pellicola e riempirne i pori, durante la corrosione viene eseguito un trattamento di passivazione.

I passivanti più comunemente utilizzati sono il bicromato di potassio e il bicromato di sodio (vedere Tabella 3). Dopo il trattamento di passivazione, non si verifica una corrosione eccessiva della superficie del pezzo durante la rimozione della pellicola di ossido.

Dopo la corrosione, risciacquare il pezzo ed eseguire un trattamento di brillantatura in una soluzione di acido nitrico. Dopo il trattamento, risciacquare nuovamente e asciugare il pezzo in un locale di essiccazione a una temperatura di 5℃, oppure asciugare con aria calda. Dopo questa pulizia, il pezzo può essere conservato per 72 ore prima della saldatura.

Per pulire le leghe di alluminio si possono utilizzare anche metodi meccanici. Ad esempio, è possibile utilizzare carta vetrata con numero 0-00 o spazzole metalliche elettriche/ventilate. Tuttavia, per evitare di danneggiare la superficie del pezzo, il diametro del filo non deve superare 0,2 mm, la lunghezza non deve essere inferiore a 40 mm e la pressione della spazzola sul pezzo non deve superare i 5-20N. Inoltre, la saldatura deve essere eseguita entro 2-3 ore dalla pulizia.

Per garantire la stabilità qualità della saldaturaAttualmente, diverse fabbriche in Cina utilizzano spazzole metalliche per pulire le superfici interne dei pezzi sovrapposti dopo la pulizia chimica.

Dopo la pulizia delle leghe di alluminio, è necessario misurare la resistenza totale tra i due elettrodi che tengono due pezzi in lega di alluminio. Un dispositivo dedicato, simile a un macchina per la saldatura a punti viene utilizzato a questo scopo.

Uno degli elettrodi è isolato dal morsetto dell'elettrodo e i due campioni vengono premuti insieme tra gli elettrodi. Il valore R così ottenuto può riflettere in modo più oggettivo la qualità della pulizia della superficie.

Per le leghe di alluminio 2A12, 7A04 e 5A06, R non dovrebbe superare i 120uΩ e il valore di R subito dopo la pulizia è solitamente di 40-50uΩ. Per le leghe di alluminio con una migliore conduttività, come 3A21, 5A02 e le leghe sinterizzate, il valore R non deve superare i 120uΩ. materiali in alluminio, R non deve superare i 28-40uΩ.

Le leghe di magnesio vengono generalmente pulite chimicamente e poi passivate in una soluzione di acido cromico.

Questo trattamento forma una sottile e densa pellicola di ossido sulla superficie che possiede proprietà elettriche stabili e può durare per 10 giorni o più, senza quasi alcun cambiamento nelle prestazioni. Le leghe di magnesio possono essere pulite anche con spazzole metalliche.

Le leghe di rame possono essere trattate con acido nitrico e cloridrico, neutralizzate e rimosse dai residui di saldatura.

Quando saldatura a resistenza acciaio inossidabile e leghe ad alta temperatura, è fondamentale mantenere la superficie del pezzo altamente pulita, poiché la presenza di olio, polvere o vernice può aumentare la probabilità di infragilimento da zolfo, con conseguenti difetti del giunto.

I metodi di pulizia comprendono la lucidatura, la granigliatura, la spazzolatura a filo o la corrosione chimica (vedere Tabella 3). Per parti particolarmente importanti, lucidatura elettrolitica anche se questo metodo è complesso e ha una bassa produttività.

Lo strato di ossido su titanio Le leghe possono essere rimosse mediante incisione profonda in una soluzione mista di acido cloridrico, acido nitrico e fosfato di sodio. È possibile utilizzare anche la spazzolatura a filo o la granigliatura.

Acciaio a basso tenore di carbonio e basso tenore di acciaio legato hanno una minore resistenza alla corrosione in atmosfera.

Pertanto, questi metalli vengono spesso protetti durante il trasporto, lo stoccaggio e la lavorazione con oli anticorrosione. Se la superficie oliata non è contaminata da sporcizia o altri materiali scarsamente conduttivi in officina, il film di olio può essere facilmente spremuto sotto la pressione dell'elettrodo senza compromettere la qualità del giunto.

Gli stati di fornitura dell'acciaio includono laminati a caldo senza decapaggio acido, laminati a caldo con decapaggio acido e rivestimento in olio e laminati a freddo. Quando si salda un acciaio laminato a caldo che non è stato decapato, gli strati di ossido devono essere rimossi con metodi di sabbiatura, granigliatura o corrosione chimica.

Questa operazione può essere eseguita in soluzioni di acido solforico e cloridrico o in una soluzione composta principalmente da acido fosforico ma contenente tiourea (vedere Tabella 3), che può rimuovere efficacemente i residui di olio e corrodere contemporaneamente la superficie.

Tabella 3 Composizione della soluzione utilizzata per la corrosione chimica.

| Metallo | Soluzione anticorrosione | Soluzione mista | Valore consentito |

| acciaio dolce | 1. H2S04 200 g, NaCl 10g, tampone esametilentetramina 1 g, temperatura 50-60 ℃2. KHCl 200 g, esametilentetramina 10 g, temperatura 30-40 ℃/2 per litro d'acqua | Na0H o OH50-70g per litro d'acqua, temperatura 605 ℃ | 00 |

| Pentola strutturale, acciaio basso legato | 1. H2S04 100 g per litro d'acqua, HC50g, 10 g di esametilene K-tetramina, temperatura di 50-60 ℃. 2. H3OP4 65-98 g per 0,8 l di acqua, Na3OP4 35-50g, emulsionante OP25g, tiourea 5g | 50~70g di NaOH o OH per litro d'acqua alla temperatura di 0-25 ℃; 35g di NaNO per litro d'acqua alla temperatura di 50-60 ℃. | 00 |

| Acciaio inossidabile, superlega | In 0,75 L di acqua, H2S04110g, HCl130g, HNO3, 10g, temperatura 50-70 ℃ 2 | Soluzione di Su con una frazione di massa di 10% ad una temperatura di 20-15 ℃ | 000 |

| HC1416g,HNO370g,HF50g | |||

| Lega di rame | 1. HNO3 280 g, HCl 1,5 g, nerofumo 1-2 g per litro d'acqua, temperatura 15 * 25 ℃ 2. HNO3100g, H2SO4180g HCl g per litro d'acqua, temperatura 15-25 ℃. 110~155g di HPO per litro d'acqua | HNO3 per litro d'acqua | 00 |

| lega di alluminio | K2Cr20, Na2Cr203: 1,5-0,8 g, temperatura 30-50 ℃, 0,3-0,5 l di acqua. | 525 g, temperatura 20-85 ℃ | 0~120 |

| Lega di magnesio | Na0H300~600gNaN40~70gNaNo3150~250g, temperatura 70~100 ℃ | 120~180 |

Le lamiere d'acciaio con rivestimento non richiedono generalmente una pulizia speciale per la saldatura, salvo alcune eccezioni. Le lamiere in acciaio zincato, invece, devono essere pulite con una spazzola metallica o con la corrosione chimica.

Le piastre di acciaio con rivestimento di fosfato hanno una resistenza superficiale così elevata che la corrente di saldatura non può passare con una bassa pressione dell'elettrodo e per la saldatura è possibile utilizzare solo una pressione più elevata.

L'acciaio a basso tenore di carbonio ha un contenuto di w(C) inferiore a 0,25%. La sua moderata resistenza richiede una potenza relativamente bassa della saldatrice; il suo ampio intervallo di temperatura plastica consente di ottenere la deformazione plastica richiesta senza la necessità di una grande pressione dell'elettrodo; il suo basso contenuto di carbonio e di oligoelementi, l'assenza di ossidi ad alto punto di fusione, in genere non producono microstrutture o inclusioni da spegnimento; il suo ristretto intervallo di temperatura di cristallizzazione, la bassa resistenza alle alte temperature e il piccolo coefficiente di espansione termica lo rendono incline alle cricche.

Questo tipo di acciaio ha una buona saldabilitàe i suoi parametri di processo, come la corrente di saldatura, la pressione dell'elettrodo e il tempo di eccitazione, hanno un'ampia gamma di regolazione.

La tabella 4 riporta le condizioni di saldatura raccomandate dall'American RWMA per la saldatura a punti dell'acciaio a basso tenore di carbonio e può servire come riferimento.

A causa della velocità di raffreddamento estremamente rapida, i materiali duri e fragili struttura della martensite è inevitabile quando si salda a punti l'acciaio bonificato, il che può anche portare a cricche in presenza di forti sollecitazioni.

Per eliminare la struttura temprata e migliorare le prestazioni del giunto, viene solitamente adottato il metodo di saldatura a punti a doppio impulso dopo la saldatura elettrodo-elettrodo e il rinvenimento.

Tabella 4 Condizioni di saldatura per la saldatura a punti di acciaio a basso tenore di carbonio.

| Spessore della piastra/mm | Elettrodo | Distanza minima del punto/mm | Sovrapposizione minima/mm | Condizioni ottimali | Condizioni moderate | Condizioni generali | ||||||||||||||||||

| Massimo d/mm | Minimo D/mm | Pressione dell'elettrodo/kN | Tempo di saldatura/settimana | Corrente di saldatura/kA | Diametro della pepita/mm | Resistenza al taglio ± 14%/kN | Pressione dell'elettrodo/kN | Tempo di saldatura/settimana | Corrente di saldatura/kA | Diametro della pepita/mm | Resistenza al taglio ± 17%/kN | Pressione dell'elettrodo/kN | Tempo di saldatura/settimana | Corrente di saldatura/kA | Diametro della pepita/mm | Resistenza al taglio ± 20%/kN | ||||||||

| 0.4 | 3.2 | 10 | 8 | 10 | 1.15 | 5.2 | 4.0 | 1.8 | 0.75 | 8 | 4.5 | 3.6 | 1.6 | 0.40 | 17 | 3.5 | 3.3 | 1.25 | ||||||

| 0.5 | 4.8 | 10 | 9 | 11 | 1.35 | 5 | 6.0 | 4.3 | 2.4 | 0.90 | 9 | 5.0 | 4.0 | 2.1 | 0.45 | 20 | 4.0 | 3.6 | 1.75 | |||||

| 0.6 | 4.8 | 10 | 1.50 | 6.6 | 4.7 | 3.0 | 1.00 | 11 | 5.5 | 4.3 | 2.8 | 0.50 | 22 | 4.3 | 4.0 | 2.25 | ||||||||

| 0.8 | 4.8 | 10 | 12 | 11 | 1.90 | 7.8 | 5.3 | 4.4 | 1.25 | 13 | 6.5 | 4.8 | 4.0 | 0.60 | 25 | 5.0 | 4.6 | 3.55 | ||||||

| 1.0 | 6.4 | 13 | 18 | 12 | 2.25 | 8.8 | 5.8 | 6.1 | 1.50 | 7.2 | 5.4 | 5.4 | 0.75 | 30 | 5.6 | 5.3 | 5.3 | |||||||

| 1.2 | 6.4 | 13 | 20 | 14 | 2.70 | 10 | 9.8 | 6.2 | 7.8 | 1.75 | 19 | 7.7 | 5.8 | 6.8 | 0.85 | 33 | 6.1 | 5.5 | 6.5 | |||||

| 1.6 | 6.4 | 13 | 27 | 16 | 3.60 | 13 | 11.5 | 6.9 | 10.6 | 2.40 | 25 | 9.1 | 6.7 | 10.0 | 1.15 | 43 | 7.0 | 6.3 | 9.25 | |||||

| 1.8 | 8.0 | 16 | 31 | 17 | 4.10 | 15 | 12.5 | 7.4 | 13.0 | 2.75 | 28 | 9.7 | 7.1 | 11.8 | 1.30 | 48 | 7.5 | 6.7 | 11.00 | |||||

| 2.0 | 8.0 | 16 | 35 | 18 | 4.70 | 17 | 13.3 | 7.9 | 14.5 | 3.00 | 30 | 10.3 | 7.6 | 13.7 | 1.50 | 53 | 8.0 | 7.1 | 13.05 | |||||

| 2.3 | 8.0 | 16 | 20 | 5.80 | 20 | 15.0 | 8.6 | 18.5 | 3.70 | 37 | 11.3 | 8.4 | 17.7 | 1.80 | 64 | 8.6 | 7.9 | 16.85 | ||||||

| 3.2 | 9.5 | 16 | 50 | 22 | 8.20 | 27 | 17.4 | 10.3 | 31.0 | 5.00 | 50 | 12.9 | 9.9 | 28.5 | 2.60 | 88 | 10.0 | 9.4 | 26.60 | |||||

Il primo impulso di corrente di questo metodo è l'impulso di saldatura, mentre il secondo è l'impulso di corrente di saldatura. trattamento termico di rinvenimento polso. Quando si utilizza questo metodo, si devono tenere presenti due punti:

Un esempio dei parametri del processo di saldatura a punti a doppio impulso per l'acciaio bonificato è mostrato nella Tabella 5. Sebbene sia possibile utilizzare un tempo di saldatura lungo (2-3 volte più lungo del solito) quando si utilizza la saldatura a punti a singolo impulso per ridurre la velocità di raffreddamento del giunto, non si può comunque evitare la formazione di microstrutture temprate.

Quando viene aperto per l'ispezione, il giunto mostra una frattura fragile, senza un foro rotondo che possa essere estratto, e la sua resistenza al taglio è molto inferiore a quella di un giunto saldato a punti a doppio impulso. Pertanto, la saldatura a punti a singolo impulso non è raccomandata.

I problemi principali durante la saldatura sono i seguenti:

(1) La superficie si danneggia facilmente, perdendo la funzione originale del rivestimento.

(2) L'elettrodo aderisce facilmente al rivestimento, riducendone la durata.

(3) Rispetto agli acciai a basso tenore di carbonio, l'intervallo applicabile dei parametri di processo di saldatura è ristretto ed è facile che si formino penetrazioni o spruzzi incompleti; è quindi necessario un controllo preciso dei parametri di processo.

(4) Il punto di fusione del metallo di rivestimento è solitamente inferiore a quello dell'acciaio a basso tenore di carbonio. Quando viene riscaldato, il metallo di rivestimento fuso allarga la superficie di contatto tra le due piastre, con conseguente diminuzione della densità di corrente. Pertanto, la corrente di saldatura deve essere superiore a quella senza rivestimento.

(5) Per espellere il metallo fuso del rivestimento dalla superficie del giunto, la pressione dell'elettrodo deve essere maggiore di quella senza rivestimento.

Quando si saldano piastre di acciaio con una superficie in plastica di cloruro di polivinile, è necessario non solo garantire la necessaria resistenza del giunto, ma anche non danneggiare la superficie in plastica. Pertanto, è opportuno utilizzare la saldatura a punti su un solo lato e adottare un tempo di saldatura più breve.

(1) Saldatura a punti di piastre di acciaio zincato

Le lamiere d'acciaio zincate si dividono grossolanamente in lamiere d'acciaio zincate galvanicamente e lamiere d'acciaio zincate a caldo; le prime hanno un rivestimento più sottile delle seconde.

Per spot saldatura dell'acciaio zincato piastre, si consigliano 2 tipi di leghe per elettrodi. Quando sono richiesti requisiti estetici elevati per i giunti saldati, è possibile utilizzare 1 tipo di lega. Si consiglia una forma di elettrodo affusolata con un angolo di cono di 120°~140°. Quando si utilizzano le pinze di saldatura, si raccomanda un elettrodo sferico con un raggio di semi-estremità di 25-50 mm.

Per prolungare la durata degli elettrodi, è possibile utilizzare un elettrodo composito con testa in tungsteno. Un corpo dell'elettrodo composto da 2 tipi di leghe di elettrodi può migliorare la dissipazione del calore della testa dell'elettrodo di tungsteno.

La tabella 6 mostra le condizioni di saldatura per il punto saldatura dell'acciaio zincato raccomandate dal terzo comitato della Japan Welding Society.

Durante la saldatura a punti di lamiere di acciaio zincato è necessario utilizzare dispositivi di ventilazione efficaci, poiché la polvere di ZnO è dannosa per la salute umana.

(2) Saldatura a punti di piastre di acciaio rivestite di alluminio

Le lamiere di acciaio rivestite di alluminio si dividono in due tipi. Il primo tipo è principalmente resistente al calore, con una superficie rivestita da uno strato di 20-25um di spessore di lega Al-Si (con un contenuto di Si che varia da 6% a 8,5%), che può resistere a temperature fino a 640°C. Il secondo tipo è principalmente resistente alla corrosione, con uno spessore del rivestimento di alluminio puro pari a 2-3 volte quello del primo tipo. La saldatura a punti di entrambi i tipi di lamiere d'acciaio rivestite di alluminio consente di ottenere una buona resistenza.

Tabella 5 25CrMnSiA、30CrMnSiLe condizioni di saldatura per la saldatura a punti a doppio impulso dell'acciaio.

| Spessore della piastra | Diametro del settore dell'elettrodo/mm | Pressione dell'elettrodo/kN | Tempo di saldatura/settimana | Corrente di saldatura/kA | Intervallo/settimana | Tempo di tempra/settimana | Corrente di tempra/kA |

| mm | |||||||

| 1.0 | 5~5.5 | 1~1.8 | 22-32 | 5-6.5 | 25-30 | 60-70 | 2.5~4.5 |

| 15 | 6~6.5 | 1.8~2.5 | 24-35 | 6-72 | 25-30 | 60-80 | 3-5 |

| 2.0 | 6.5-7 | 2-2.8 | 25-37 | 6.5~8 | 25-30 | 60-85 | 3.5-6 |

| 2.5 | 7~7.5 | 2.2~3.2 | 30-40 | 7~9 | 30~35 | 65-90 | 4-7 |

A causa della buona conducibilità elettrica e termica del rivestimento, per la saldatura è necessaria una corrente maggiore. È opportuno utilizzare elettrodi sferici in lega di rame duro.

La Tabella 7 mostra le condizioni di saldatura per la saldatura a punti di lamiere d'acciaio rivestite di alluminio di tipo 1. Per il tipo 2, è necessario utilizzare una corrente maggiore e una pressione dell'elettrodo inferiore a causa del rivestimento più spesso.

(3) Saldatura a punti di lamiere d'acciaio rivestite di piombo. La lamiera di acciaio rivestita di piombo è un materiale a basso tenore di carbonio. lamiera d'acciaio rivestito con una lega Pb-Sn composta da 75% w (Pb) e 25% w (Sn). Questo materiale è relativamente costoso e meno utilizzato. La saldatura a punti di lamiere d'acciaio rivestite di piombo è meno comune e i parametri di processo utilizzati sono simili a quelli delle lamiere d'acciaio zincate.

Gli acciai inossidabili si dividono generalmente in tre tipi: acciaio inossidabile austenitico, acciaio inossidabile ferritico e acciaio inossidabile ferritico. acciaio inossidabile martensitico. Grazie all'elevata resistenza e alla scarsa conducibilità termica dell'acciaio inossidabile, rispetto all'acciaio a basso tenore di carbonio, è possibile utilizzare correnti di saldatura più ridotte e tempi di saldatura più brevi.

Questi materiali hanno un'elevata resistenza alla temperatura e richiedono una pressione dell'elettrodo più elevata per evitare difetti come fori da ritiro e cricche. L'acciaio inox è termosensibile e di solito richiede tempi di saldatura brevi, un forte raffreddamento interno ed esterno ad acqua e un controllo accurato del tempo di riscaldamento e della corrente di saldatura per prevenire la crescita dei grani nella zona termicamente influenzata e per evitare la formazione di cricche. corrosione intergranulare.

Per spot saldatura dell'acciaio inossidabileSi raccomanda di utilizzare leghe di elettrodi di classe 2 o 3 per soddisfare le esigenze di alta pressione dell'elettrodo. La Tabella 8 mostra le condizioni di saldatura per la saldatura a punti dell'acciaio inossidabile.

Acciaio inossidabile martensitico tende a raffreddarsi durante la saldatura a punti, richiedendo un tempo di saldatura più lungo. Per eliminare le strutture spente, è meglio utilizzare il rinvenimento post-saldatura. La saldatura a punti a doppio impulso non viene generalmente raffreddata esternamente per evitare le cricche causate dal raffreddamento.

Le leghe ad alta temperatura si dividono in leghe a base di ferro e leghe a base di nichel, con una resistenza e una forza ad alta temperatura superiori a quelle dell'acciaio inossidabile, che richiedono correnti di saldatura minori e pressioni dell'elettrodo maggiori. Per ridurre difetti come cricche e baffi durante la saldatura a punti di leghe ad alta temperatura, occorre evitare il più possibile il surriscaldamento del punto di saldatura.

Le leghe per elettrodi di Classe 3 sono consigliate per ridurre la deformazione e il consumo dell'elettrodo. La Tabella 9 mostra le condizioni di saldatura raccomandate per la saldatura a punti di leghe ad alta temperatura.

Quando si saldano a punti lamiere più spesse (2 mm o più), è meglio applicare un impulso di raffreddamento lento e una pressione di forgiatura dopo l'impulso di saldatura per evitare fori di ritiro e crepe. È inoltre opportuno utilizzare elettrodi sferici per facilitare la compattazione del nucleo di fusione e la dissipazione del calore.

Tabella 6 Condizioni di saldatura per la saldatura a punti della lamiera zincata.

| Tipo di placcatura | Elettrozincatura | ZINCATURA A CALDO | |||||

| Spessore del rivestimento/μm | 2~3 | 2-3 | 2-3 | 10~15 | 15-20 | 20-25 | |

| Condizioni di saldatura | Livello | Spessore della piastra/mm | |||||

| 0.8 | 12 | 1.6 | 0.8 | 1.2 | 1.6 | ||

| Pressione dell'elettrodo/AN | A | 2.7 | 3.3 | 45 | 27 | 3.7 | 45 |

| B | 2.0 | 2.5 | 32 | 17 | 2.5 | 3.5 | |

| Tempo di saldatura/settimana | A | 8 | 10 | 12 | 8 | 10 | 12 |

| B | 10 | 12 | 15 | 10 | 12 | 15 | |

| Corrente/kA | A | 10.0 | 11.5 | 14.5 | 10.0 | 12.5 | 15.0 |

| B | 8.5 | 10.5 | 12.0 | 9.9 | 11.0 | 12.0 | |

| Resistenza al taglio/kN | A | 4.6 | 67 | 115 | 5.0 | 9.0 | 13 |

| B | 4.4 | 6.5 | 10.5 | 4.8 | 8.7 | 12 | |

Tabella 7 Condizioni di saldatura per la saldatura a punti della lamiera di acciaio alluminato resistente al calore.

| Spessore della piastra/mm | Raggio sferico dell'elettrodo/mm | Pressione dell'elettrodo/kN | Tempo di saldatura/settimana | Corrente di saldatura/kA | Resistenza al taglio/kN |

| 0.6 | 25 | 1.8 | 9 | 8.7 | 1.9 |

| 0.8 | 25 | 2.0 | 10 | 9.5 | 2.5 |

| 1.0 | 50 | 2.5 | 11 | 10.5 | 4.2 |

| 1.2 | 50 | 3.2 | 12 | 12.0 | 6.0 |

| 1.4 | 50 | 4.0 | 14 | 13.0 | 8.0 |

| 2.0 | 50 | 5.5 | 18 | 14.0 | 13.0 |

Tabella 8Condizioni di saldatura per la saldatura a punti dell'acciaio inossidabile.

| Spessore della piastra/mm | Diametro della faccia terminale dell'elettrodo/mm | Pressione dell'elettrodo/kN | Tempo di saldatura/settimana | Corrente di saldatura/A |

| 0.3 | 3.0 | 0.8-1.2 | 2-3 | 3-4 |

| 0.5 | 4.0 | 1.5-2.0 | 3-4 | 3.5-4.5 |

| 0.8 | 5.0 | 2.4-3.6 | 5-7 | 5-6.5 |

| 1.0 | 5.0 | 3.6-4.2 | 6-8 | 5.8-6.5 |

| 1.2 | 6.0 | 4.0~4.5 | 7-9 | 6.0-7.0 |

| 1.5 | 5.5~6.5 | 5.0-5.6 | 9-12 | 6.5~8.0 |

| 2.0 | 9.0 | 7.5~85 | 11-13 | 8-10 |

| 2.5 | 7.5-8.0 | 8.5-10 | 12-16 | 8-11 |

| 3.0 | 9-10 | 10-12 | 13-17 | 11~13 |

Tabella 9 Condizioni di saldatura per leghe ad alta temperatura GH44 e GH33.

| Spessore della piastra/mm | Diametro della faccia terminale dell'elettrodo/mm | Pressione dell'elettrodo/kN | Tempo di saldatura/settimana | Corrente di saldatura/kA |

| 0.3 | 3.0 | 4-5 | 7-10 | 5-6 |

| 0.5 | 4.0 | 5-6 | 9-12 | 4.5-5.5 |

| 0.8 | 5.0 | 6.5~8 | 11-17 | 5-6 |

| 1.0 | 5.0 | 8-10 | 16~20 | 6~6.5 |

| 12 | 6.0 | 10-12 | 19-24 | 6.2-6.8 |

| 1.5 | 5.5~6.5 | 12.5-15 | 22~31 | 6.5-7 |

| 20 | 7.0 | 15.5-17.5 | 29-38 | 7-7.5 |

| 2.5 | 7.5-8 | 18.5-19.5 | 39-48 | 7.5-82 |

| 3.0 | 9-10 | 20-21.5 | 50-65 | 8-8.8 |

Le leghe di alluminio sono ampiamente utilizzate e possono essere suddivise in due categorie: rinforzate lavorate a freddo e rinforzate con trattamento termico. Il saldabilità dell'alluminio La saldatura a punti delle leghe è scarsa, soprattutto per le leghe di alluminio rinforzate trattate termicamente. Le ragioni e le misure di processo da adottare sono le seguenti:

(1) A causa dell'elevata conducibilità elettrica e termica delle leghe di alluminio, è necessario utilizzare una corrente maggiore e un tempo più breve per produrre un calore sufficiente a formare un bagno fuso, riducendo al contempo il surriscaldamento della superficie, evitando l'adesione dell'elettrodo e la diffusione degli ioni di rame dell'elettrodo allo strato di rivestimento in alluminio puro e riducendo la resistenza alla corrosione del giunto.

(2) A causa del ristretto intervallo di temperatura di plasticità e dell'ampio coefficiente di espansione lineare, è necessario utilizzare una pressione dell'elettrodo maggiore e buone prestazioni di follow-up dell'elettrodo per evitare cricche causate da un'eccessiva tensione interna di trazione quando il bagno fuso si solidifica.

Per le leghe di alluminio con una forte tendenza alla cricca, come 5A06, 2A12, LC4, ecc. la pressione di forgiatura deve essere aumentata per garantire una sufficiente deformazione plastica del bagno fuso durante la solidificazione, ridurre la tensione di trazione e prevenire la formazione di cricche.

Quando l'elettrodo di piegatura non è in grado di sopportare una grande pressione di forgiatura superiore, le cricche possono essere evitate anche aggiungendo un impulso di raffreddamento lento dopo l'impulso di saldatura. Entrambi i metodi possono essere utilizzati per leghe di alluminio spesse.

(3) La superficie delle leghe di alluminio è soggetta alla formazione di pellicole di ossido, pertanto deve essere rigorosamente pulita prima della saldatura; in caso contrario, è facile che si verifichino spruzzi e una scarsa formazione del bagno fuso (quando si apre per l'ispezione, la forma del bagno fuso è irregolare e la testa e il foro non sono rotondi), con conseguente riduzione della resistenza della saldatura. Una pulizia non omogenea può causare l'instabilità della resistenza della saldatura.

Sulla base delle ragioni sopra esposte, la saldatrice per Saldatura a punti dell'alluminio Le leghe devono avere le seguenti caratteristiche:

1) Capacità di fornire grande corrente in breve tempo;

2) La forma d'onda della corrente deve avere un'ascesa e una caduta lente;

3) Controllo preciso dei parametri di processo senza essere influenzati dalle fluttuazioni di tensione della rete elettrica;

4) Capacità di fornire una pressione dell'elettrodo a gradini e a sella;

5) Piccola inerzia e forza di attrito della testa della macchina, buone prestazioni di follow-up dell'elettrodo.

Le saldatrici a corrente continua da 300~1000kVA, a bassa frequenza trifase e a raddrizzamento secondario attualmente in uso (alcune delle quali possono raggiungere i 1000kVA) presentano tutte le caratteristiche sopra descritte.

Le saldatrici monofase a corrente alternata non hanno queste caratteristiche e sono adatte solo per la saldatura a punti di pezzi insignificanti, con una potenza della saldatrice generalmente non superiore a 400KVA.

L'elettrodo per Saldatura a punti dell'alluminio dovrebbe utilizzare una lega di elettrodi di Classe 1 con una faccia terminale sferica per facilitare la compressione e la solidificazione del nucleo fuso, nonché la dissipazione del calore.

A causa dell'elevata densità di corrente e della presenza di un film di ossido, è facile che l'elettrodo si incolli quando viene effettuata la puntatura. saldatura della lega di alluminio. L'incollamento degli elettrodi non solo influisce sulla qualità dell'aspetto, ma riduce anche la resistenza del giunto a causa della diminuzione della corrente. Pertanto, gli elettrodi devono essere affilati regolarmente.

Il numero di saldature che possono essere eseguite dopo ogni affilatura dell'elettrodo dipende da fattori quali le condizioni di saldatura, il tipo di metallo da saldare, le condizioni di pulizia, l'eventuale modulazione della forma d'onda della corrente, materiale dell'elettrodoe le condizioni di raffreddamento.

Di solito, la saldatura a punti dell'alluminio puro va da 5 a 80 punti, mentre la saldatura a punti di 5A06 e 2A12 va da 25 a 30 punti.

L'alluminio antiruggine 3A21 ha una bassa resistenza, una buona duttilità e una buona saldabilità senza cricche. Di solito si utilizza una pressione fissa e invariata dell'elettrodo.

L'alluminio duro (come 2A11, 2A12), l'alluminio ultra duro (come 7A04) hanno un'elevata resistenza e una scarsa duttilità e sono soggetti a cricche. È necessario utilizzare la pressione della curva a gradini.

Tuttavia, per i pezzi sottili, una pressione di saldatura elevata o un riscaldamento a doppio impulso con raffreddamento lento possono prevenire le cricche.

Quando si utilizza la pressione a gradini, è importante che ci sia un tempo di ritardo tra il momento dello spegnimento e la pressione di forgiatura, di solito da 0 a 2 settimane. Se la pressione di forgiatura viene applicata troppo presto (prima dello spegnimento), aumenterà la pressione di saldatura, influenzerà il riscaldamento e ridurrà e fluttuerà la resistenza della saldatura. Se la pressione di forgiatura viene applicata troppo tardi, quando il nucleo fuso si raffredda e cristallizza si formeranno delle cricche e l'aggiunta di pressione di forgiatura sarà inefficace.

A volte è necessario applicare la pressione di forgiatura prima dello spegnimento perché la valvola elettromagnetica del gas ha un ritardo nell'azione o il percorso del gas non è regolare, con conseguente lento aumento della pressione di forgiatura, che non è sufficiente a prevenire le cricche se non viene applicata in anticipo.

Le condizioni di saldatura per la saldatura a punti di leghe di alluminio in corrente continua saldatura a impulsi sono riportate nelle Tabelle 12-11 e 12-12. Quando si utilizza una saldatrice trifase a raddrizzamento secondario, si può fare riferimento alle tabelle 10 e 11, ma il tempo di saldatura deve essere adeguatamente prolungato e la corrente di saldatura deve essere ridotta.

Tabella 10 Condizioni di saldatura per spot saldatura dell'alluminio lega 3A21, 5A03 e 5A05.

| Spessore della piastra/mm | Raggio sferico dell'elettrodo/mm | Pressione dell'elettrodo/kN | Tempo di saldatura/settimana | Corrente di saldatura/kA | Pressione di forgiatura/kN |

| 0.8 | 75 | 2.0~2.5 | 2 | 25-28 | – |

| 1.0 | 100 | 2.5-3.6 | 2 | 29-32 | – |

| 1.5 | 150 | 3.5-4.0 | 3 | 35~40 | – |

| 2.0 | 200 | 4.5-5.0 | 5 | 45~50 | – |

| 2.5 | 200 | 6.0~6.5 | 5-7 | 49-55 | – |

| 3.0 | 200 | 8 | 6-9 | 57-60 | 22 |

Tabella 11 Condizioni di saldatura per la saldatura a punti della lega di alluminio 2A12CZ e LC4CS.

| Spessore della piastra/mm | Raggio sferico dell'elettrodo/mm | Pressione dell'elettrodo/AN | Tempo di saldatura/settimana | Corrente di saldatura/kA | Pressione di forgiatura/AN | Tempo di spegnimento del ritardo di forgiatura/settimana |

| 0.5 | 75 | 23~3.1 | 1 | 19-26 | 3.0-3.2 | 0.5 |

| 0.8 | 100 | 3.1~3.5 | 2 | 26~36 | 5.0-8.0 | 0.5 |

| 1.0 | 100 | 3.6~4.0 | 2 | 29-36 | 8.0-9.0 | 0.5 |

| 1.3 | 100 | 4.0~4.2 | 2 | 40~46 | 10-10.5 | 1 |

| 1.6 | 150 | 5.0~5.9 | 3 | 41-54 | 13.514 | 1 |

| 18 | 200 | 6.8~7.3 | 3 | 45~50 | 15~16 | 1 |

| 2.0 | 200 | 7.0~9.0 | 5 | 50~55 | 19~19.5 | 1 |

| 2.3 | 200 | 8.0~1.0 | 5 | 70-75 | 23~24 | 1 |

| 2.5 | 200 | 8.0~11 | 7 | 80-85 | 25~26 | 1 |

| 3.0 | 200 | 11~12 | 8 | 90~94 | 30~32 | 2 |

Rispetto alle leghe di alluminio, le leghe di rame hanno una resistività leggermente superiore e una conducibilità termica più scarsa, quindi la saldatura a punti non è particolarmente difficile.

Le leghe di rame con uno spessore inferiore a 1,5 mm, in particolare quelle a bassa conduttività, sono le più utilizzate nella produzione. Il rame puro ha una conducibilità elettrica estremamente elevata e la saldatura a punti è più difficile.

Di solito si aggiungono degli spessori tra l'elettrodo e il pezzo, oppure si utilizza un elettrodo composito con tungsteno incorporato nella testa dell'elettrodo per ridurre la dissipazione di calore verso l'elettrodo. Il diametro dell'asta di tungsteno è solitamente di 3~4 mm.

Quando saldatura del rame e ottone e bronzo ad alta conduttività, in genere si utilizzano elettrodi in lega di tungsteno di classe 1. Per la saldatura di ottone, bronzo e leghe di rame e nichel a bassa conduttività, si utilizzano elettrodi di classe 2. Le leghe di rame possono essere saldate anche con un elettrodo composito incorporato di tungsteno.

Poiché il tungsteno ha una scarsa conducibilità termica, è possibile utilizzare correnti di saldatura molto più piccole per la saldatura a punti sulle saldatrici di media potenza comunemente utilizzate. Tuttavia, l'elettrodo di tungsteno è soggetto a incollarsi al pezzo, compromettendone l'aspetto. Le tabelle 12 e 13 mostrano le condizioni di saldatura per la saldatura a punti. saldatura dell'ottone.

Il rame e le leghe di rame ad alta conducibilità sono raramente saldati a punti a causa della forte adesione degli elettrodi. Anche con elettrodi compositi, è possibile saldare a punti solo piastre di rame sottili.

Le leghe di titanio hanno un'elevata resistenza specifica, una forte resistenza alla corrosione e una buona resistenza termica e sono quindi ampiamente utilizzate nell'industria aerospaziale e chimica.

La saldabilità delle leghe di titanio è simile a quella dell'acciaio inossidabile e i parametri di processo sono più o meno gli stessi. In genere, non è necessaria una pulizia speciale prima della saldatura e, in presenza di una pellicola di ossido, è possibile eseguire un decapaggio acido.

Le leghe di titanio hanno una forte sensibilità termica e, anche in condizioni di forza, i grani crescono in modo significativo. Il penetrazione della saldatura può raggiungere 90%, ma non ha effetti significativi sulla qualità. Le condizioni di saldatura possono fare riferimento alla Tabella 14.

A causa della resistenza alle alte temperature delle leghe di titanio, è preferibile utilizzare per gli elettrodi leghe di classe 2 con una faccia terminale sferica.

Rispetto alla saldatura a punti pura, la saldatura a punti adesiva presenta i seguenti vantaggi:

1) Maggiore resistenza strutturale. La sua resistenza al taglio statico è più del doppio di quella della saldatura a punti, e la sua resistenza al taglio statico è più del doppio di quella della saldatura a punti. resistenza alla fatica è da 3 a 5 volte quella della saldatura a punti.

2) Buone prestazioni di tenuta. È in grado di prevenire la corrosione del metallo causata dall'acido residuo nei giunti di saldatura durante l'anodizzazione post-saldatura.

Tuttavia, la saldatura a punti adesiva ha costi più elevati, tempi di polimerizzazione più lunghi per gli adesivi e un consumo energetico maggiore rispetto alla saldatura a punti pura.

I metodi di saldatura a punti adesivi sono principalmente tre:

1) Applicare l'adesivo prima della saldatura a punti.

2) Saldare prima a punti e poi iniettare l'adesivo. Il metodo di iniezione consiste nell'utilizzare una pistola incollatrice per iniettare l'adesivo nel giunto di giro.

3)Inserire uno strato di pellicola adesiva solida tra i due pezzi in modo che corrisponda alla larghezza del giro. Praticare un foro leggermente più grande della dimensione della saldatura nella pellicola adesiva nel punto in cui è necessaria la saldatura a punti, quindi saldare a punti nel punto in cui è presente il foro nella pellicola adesiva.

Il primo metodo richiede un periodo di attività più lungo per l'adesivo e requisiti rigorosi per la temperatura, l'umidità e il tempo di attesa dopo l'applicazione dell'adesivo sul luogo di lavoro. Quando la viscosità dell'adesivo aumenta in una certa misura, la saldatura ne risente perché la pressione dell'elettrodo non riesce a spremere l'adesivo.

Non è opportuno utilizzare un impulso forte con un forte aumento di corrente nella saldatrice ad accumulo di condensatori per la saldatura a punti adesiva dopo l'applicazione dell'adesivo. Infatti, impulsi troppo forti spesso non riescono a estrudere tutto l'adesivo dalla superficie del giunto e l'adesivo residuo nel giunto può causare difetti come allentamento, pori e crepe.

Si sconsigliano anche impulsi di corrente troppo deboli, perché causano una rapida diminuzione della viscosità dell'adesivo, con conseguente scorrimento e distacco dell'adesivo. La forma d'onda della corrente dell'impulso CC macchina per la saldatura a punti ha una salita e una discesa lenta, adatta alla saldatura a punti adesiva. Quando si utilizza la saldatura a punti in corrente alternata, si consiglia una forma d'onda a modulazione di ampiezza.

Quando si salda a punti dopo aver applicato l'adesivo, l'adesivo estruso contamina l'elettrodo, compromettendo il funzionamento e la qualità del prodotto. Inoltre, la deformazione post-saldatura deve essere corretta prima dell'indurimento dell'adesivo, con conseguenti difficoltà di produzione.

Il secondo metodo richiede che l'adesivo abbia una buona fluidità, per facilitare il riempimento del giunto di giro. Tuttavia, anche un'eccessiva fluidità è sconsigliata perché potrebbe causare perdite di adesivo. Quando si inietta l'adesivo, per facilitare l'ingresso dell'adesivo nel cordone di saldatura senza che fluisca su altre superfici, il pezzo in lavorazione deve essere inclinato di 15°-45°.

Lo svantaggio di saldare prima a punti e poi iniettare l'adesivo è che la larghezza del giunto di giro è limitata. Quando la larghezza supera i 40 mm, la superficie irregolare del giunto di giro dopo la saldatura a punti rende difficile per l'adesivo penetrare nell'intero giunto di giro e formare un legame completo, con conseguenti difetti di adesione.

Il metodo di saldatura a punti e di iniezione dell'adesivo è semplice e facile da garantire e l'adesivo in eccesso può essere facilmente rimosso.

Pertanto, questo metodo è ampiamente utilizzato nella produzione nazionale. Gli adesivi epossidici modificati sono generalmente utilizzati per la saldatura a punti adesiva. I gradi di adesivo per la saldatura a punti e la successiva iniezione di adesivo sono 425-1, 425-2, TF-3 e SY201.

La saldatura a punti adesivi è stata ampiamente utilizzata nella produzione di aerei. Ad esempio, il collegamento tra la pelle e i longheroni dell'aereo cinese "Yun-7" ha adottato questa tecnologia su larga scala.

Tabella 12 Condizioni di saldatura per la saldatura a punti dell'ottone.

| Spessore della piastra/mm | Pressione dell'elettrodo/AN | Modulazione della forma d'onda/ciclo | Tempo di saldatura/settimana | Corrente di saldatura/kA | Resistenza al taglio/kN | |

| 0.8+0.8 | 3 | 3 | 6 | 23 | 15 | |

| +1.6 | 3 | 3 | 6 | 23 | – | |

| +23 | 3 | 3 | 8 | 22 | – | |

| +3.2 | 3 | 3 | 10 | 22 | – | |

| 1.2+1.2 | 4 | 3 | 8 | 23 | 2.3 | |

| 1.6+1.6 | 4 | 3 | 10 | 25 | 2.9 | |

| +2.3 | 4.5 | 3 | 10 | 26 | – | |

| +3.2 | 4.5 | 3 | 10 | 26 | – | |

| 2.3+2.3 | 5 | 3 | 14 | 26 | 5.3 | |

| +3.2 | 6 | 3 | 14 | 31 | – | |

| 3.2+3.2 | 10 | 3 | 16 | 43 | 8.5 | |

Tabella 13 Condizioni di saldatura per la saldatura a punti dell'ottone con elettrodi compositi.

| Spessore della piastra/mm | Pressione dell'elettrodo/kN | Tempo di saldatura/settimana | Corrente di saldatura/kA | Resistenza al taglio/kN |

| 0.4 | 0.6 | 5 | 8 | 1 |

| 0.6 | 0.8 | 6 | 9 | 1.2 |

| 0.8 | 1.0 | 8 | 9.5 | 2 |

| 1.0 | 12 | 11 | 10 | 3 |

Tabella 14 Condizioni di saldatura per la saldatura a punti della lega di titanio [Ti-6Al-4V (α+β)].

| Spessore della piastra/mm | Pressione dell'elettrodo/kN | Tempo di saldatura/settimana | Corrente di saldatura/kA | Resistenza del giunto a saldare/kN | |

| resistenza alla trazione | Resistenza al taglio | ||||

| 0.9 | 2.7 | 55 | 2.7 | 7.8 | |

| 1.5 | 6.8 | 10 | 10.5 | 4.5 | 22 |

| 18 | 7.5 | 12 | 11.5 | 84 | 28 |

| 23 | 11.0 | 16 | 12.5 | 9S | 38 |