Immaginate di prolungare in modo significativo la durata dei vostri stampi: che impatto avrebbe sull'efficienza e sui costi di produzione? Questo articolo esplora 12 misure tecniche innovative per migliorare la durata degli stampi, dalla selezione di materiali ad alte prestazioni alle tecniche avanzate di trattamento termico. Implementando queste strategie, migliorerete la durata e le prestazioni dei vostri stampi, riducendo i tempi di fermo e le spese di manutenzione. Scoprite le soluzioni pratiche ai problemi più comuni degli stampi e assicuratevi che i vostri processi produttivi si svolgano in modo fluido ed efficiente.

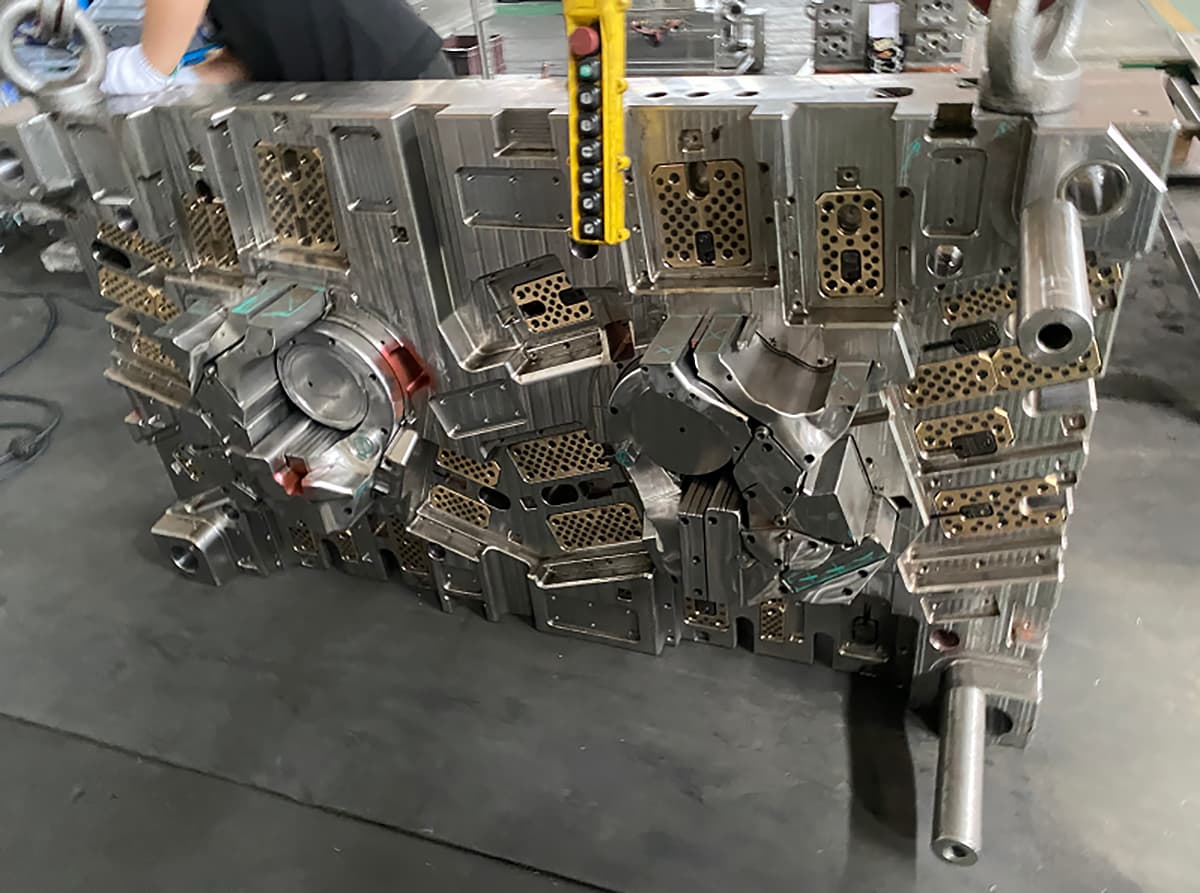

Lo stampo è un componente cruciale nella produzione industriale e funge da base per l'industria degli stampi.

A livello internazionale, lo stampo è riconosciuto come un elemento fondamentale nella lavorazione dei metalli ed è considerato un simbolo del progresso economico e tecnologico di un Paese.

L'importanza dello sviluppo dell'industria degli stampi è riconosciuta a livello mondiale.

Tuttavia, nel settore degli stampi persistono alcune sfide, come la carenza di professionisti qualificati, la tecnologia obsoleta, i lunghi cicli di produzione, la qualità inferiore, i costi elevati e la durata limitata degli stampi.

Lettura correlata: Come migliorare la qualità dello stampo?

Secondo le statistiche e le analisi condotte dalle parti interessate, la selezione dei materiali e il trattamento termico degli stampi rappresentano 50% dei fattori che contribuiscono alla rottura degli stampi. Ciò evidenzia l'importanza di una corretta selezione del materiale e il trattamento termico per garantire la longevità e l'efficacia degli stampi.

Secondo l'undicesimo numero del rapporto China Die Information del 2001, la tabella 1 confronta la durata di vita degli stampi in Cina e all'estero.

Nonostante 20 anni di progressi, il livello complessivo degli stampi in Cina è rimasto relativamente invariato rispetto a quello dei Paesi stranieri.

Tuttavia, esiste ancora un divario significativo tra la Cina e i Paesi stranieri quando si tratta di produrre stampi di grandi dimensioni, precisi, complessi e di lunga durata.

Tabella 1 Confronto tra la vita dei dadi in patria e all'estero

| Tipo di stampo | Parti stampate, materiali e dimensioni | Materiale dello stampo | Vita totale dello stampo (tempi di punzonatura, pezzi) | |

| Standard mondiale avanzato | Livello nazionale | |||

| Stampo di tranciatura | Ottone, basso tenore di carbonio lamiera d'acciaioParti di tranciatura piatte; spessore materiale ≤ 1 mm, dimensione 40 mm × 40 mm, φ 45 mm | Acciaio da utensili al carbonio T8, T10 per stampo concavo e convesso | 4 milioni~7 milioni | <1 milione |

| Acciaio legato per utensili G12, G12MoV | Da 8 a 10 milioni di euro | 3 milioni~5 milioni | ||

| Utilizzo carburo cementato YG15, YG20 | Da 600 milioni a 3 miliardi | <50 milioni | ||

| Piastra in acciaio al silicio per rotore e statore del motore, spessore del materiale ≤ 0,5 mm, dimensioni < 200 mm | Lega dura (multistazione continua) matrice di tranciatura) | US Linina: 300 milioni | 38 milioni~50 milioni | |

| Kuroda Seiko: 270 milioni | ||||

| Statomat, Svizzera: 80 milioni | ||||

| Stellrem, Regno Unito: 100 milioni | ||||

| Tranciatura fine dado | Acciaio dolce con rivestimento in acciaio inox.C ≤ 0,2%; asta di trazione, camma, piastra di base e altre parti di tranciatura fine con spessore materiale inferiore a 3mm o 3-6mm | Acciaio legato per utensili: Cr12MoV | 500000~1000000 | <150000 |

| Acciaio legato per utensili: Cr12MoVUtensile ad alta velocità acciaio: W6Mo5G4V2 | 300000~600000 | 100000~120000 | ||

| Stampo per pressofusione | Parti in lega di alluminio | Acciaio al Cr-Ni, 3Cr2W8 | > 450000 | <200000 |

| Stampo di forgiatura | Acciaio, albero motore | Acciaio Cr Ni, 5CrNiMo | 14000~20000 | 5000~7000 |

| Stampo a iniezione | ABS, medio | acciaio legato per utensili | > 500000 | 200000~300000 |

| Polietilene, medio | acciaio legato per utensili | > 2 milioni | 500 mila | |

I materiali costituiscono le fondamenta, ma le fondamenta possono essere instabili. Lo strumento e Acciaio per stampi (GB/T 1299-2014) elenca i componenti specifici dell'acciaio per stampi per lavorazioni a freddo, dell'acciaio per stampi per lavorazioni a caldo e dell'acciaio per stampi per materie plastiche e impone requisiti rigorosi per le impurità e il contenuto.

Tuttavia, la qualità dell'acciaio per stampi disponibile in commercio rimane una fonte di controversie tra acquirenti e venditori. Per evitare queste controversie, si consiglia di acquistare da fonti affidabili invece di lasciarsi tentare dai prezzi bassi.

È inoltre importante privilegiare l'acciaio in polvere, l'acciaio a spruzzo e l'acciaio di alta qualità con elevata purezza. Quando si sceglie l'acciaio 3Cr2W8V per gli stampi per lavorazioni a caldo, è necessario prestare attenzione alle sue caratteristiche. contenuto di carbonio.

Gli standard esteri più avanzati prevedono wc=0,25%~0,35%, mentre lo standard cinese è wc=0,30%~0,40%. Questo acciaio segue lo standard dell'acciaio 3X2B8 Ø dell'ex Unione Sovietica.

Lo standard russo TOCT 5950-2000 è stato rivisto a wC=0,27%~0,33%, mentre lo standard cinese è rimasto invariato. In pratica, è stato dimostrato che l'elevato contenuto di carbonio nell'acciaio 3Cr2W8V è dannoso e contribuisce ai cedimenti precoci.

Quando l'acciaio per stampi da lavoro a caldo a medio tenore di carbonio e media lega viene raffreddato lentamente dopo la forgiatura o quando la sezione dello stampo è grande (diametro superiore a 100 mm), nella struttura possono formarsi carburi a catena, con conseguente frattura fragile precoce, cricca a caldo e cedimento per screpolatura dello stampo.

Per migliorare la resistenza, la tenacità e la durata dello stampo, è necessario eliminare i carburi a catena attraverso il pretrattamento del tessuto.

L'acciaio 3CrMoW2V viene normalizzato a 1130°C, in grado di sciogliere i carburi M6C. Se la velocità di raffreddamento dell'aria è superiore a 15°C/min, si supera il limite di temperatura di 15°C. velocità di raffreddamento criticacon conseguente formazione di carburi a catena. Tuttavia, la successiva sferoidizzazione ricottura può eliminare i carburi a catena e ottenere una distribuzione uniforme dei carburi.

1)Il processo di ricottura a calore residuo dopo la forgiatura avviene tramite trattamento termomeccanico.

2)Un nuovo processo di sferoidizzazione ricottura per una rapida omogeneizzazione.

3)L'acciaio per stampi per lavorazioni a caldo passa dal rinvenimento ad alta temperatura al rinvenimento a media temperatura.

4)Il tempra e rinvenimento trattamento è aumentato.

Dopo il successo dell'applicazione della tempra sottovuoto per gli stampi in acciaio Cr12MoV alla fine degli anni '80, l'uso della tempra sottovuoto per gli stampi ha guadagnato una vasta popolarità, soprattutto con l'aumento della tempra in gas ad alta pressione.

Sottoponendo uno stampo temprato a un trattamento criogenico al di sotto di -110℃ si ottiene la precipitazione di residui fini di carburo e la trasformazione dei residui in carburo. austenite in martensite. Ciò aumenta la resistenza all'usura, la resistenza al rinvenimento e la stabilità dimensionale dello stampo.

La vita utile di una matrice per l'intestazione a freddo di dadi M12 può essere aumentata di due volte grazie al trattamento criogenico, mentre la vita utile di una matrice per l'estrusione a caldo di leghe di alluminio può essere migliorata di una volta.

Lo stampo è realizzato in acciaio rapido e la sua temperatura di tempra è diversa da quella dell'utensile. In genere si utilizza la tempra di raffreddamento, che comporta una temperatura di tempra inferiore.

Ad esempio, la temperatura di tempra dell'acciaio W18BCrV è compresa tra 1180-1200℃, mentre quella dell'acciaio M2 e W9 è di 1160-1180℃.

La tempra a bassa temperatura garantisce una buona resistenza e tenacità, riduce il rischio di deformazioni, cricche e rotture degli utensili e, in definitiva, migliora le prestazioni, la qualità e la durata dello stampo.

Gli stampi per la lavorazione a caldo di acciai come 5CrNiMo, 5CrMnMo e 3CrW8V devono essere temprati a una temperatura più elevata per produrre più listelli. martensite. Questo migliora la tenacità alla frattura e la resistenza alla fatica termica, con conseguente miglioramento delle prestazioni e aumento della durata di vita dello stampo.

Lettura correlata: 10 tipi di metodi di tempra nel processo di trattamento termico

Riscaldare lo stampo in acciaio M2 a 1180-1190℃ e poi trattarlo isotermicamente per 1-1,5 ore al di sotto della temperatura di esercizio. Punto Ms, seguito da due cicli di rinvenimento a 560℃ per 2 ore, può dare luogo a una struttura multifase Bbelow+M. Questo processo aumenta la resistenza alla flessione di 56% rispetto alla tempra in olio.

Quando si estrudono pezzi in acciaio 08, la durata di vita è notevolmente migliorata e l'usura del pezzo è minore.

In un altro esempio, cambiando il processo di tempra e rinvenimento dello stampo in acciaio H13 con una tempra di riscaldamento a 1030℃, seguita da una classificazione isotermica a 250℃ per 10 minuti, si ottiene un aumento di 33,4% del valore aK e una durata di vita da 1,6 a 6 volte superiore rispetto all'acciaio 3CrW8V.

Tutto nel mondo è relativo e non assoluto. La zona fragile del primo tipo di rinvenimento per l'acciaio T10A e l'acciaio GCr15 è compresa tra 230-270℃, mentre il rinvenimento viene tipicamente eseguito a 180-200℃.

Alcuni individui preferiscono tempra dell'acciaio nella zona fragile del primo tipo di tempra, in quanto determina un'elevata resistenza alla fatica.

Per gli stampi per la lavorazione a freddo che subiscono una bassa concentrazione di tensioni e sono sottoposti a tensioni di trazione, compressione e flessione, l'innesco di cricche da fatica ne determina la durata. Pertanto, è importante massimizzare la loro resistenza.

Questo processo può produrre risultati notevoli.

Tutti i tipi di guasti agli stampi hanno solitamente origine dalla superficie, quindi è importante concentrarsi sulla "superficie". Questo obiettivo può essere raggiunto attraverso vari trattamenti, come la carbonitrurazione, la nitrocarburazione, l'ossidazione dopo nitrurazionetrattamento a vapore, trattamento TD, rivestimento superficiale, boronatura, metallizzazione, solforazione, carburazione composita boro-zolfo, riscaldamento superficiale a induzione, tempra laser, ecc.

È importante notare che non tutte le muffe possono essere rinforzate con questi trattamenti. I metodi attuali per rafforzare le superfici delle muffe in tutto il mondo sono i seguenti:

Metodo termico

Metodo termochimico

Metodo elettrochimico

Metodo meccanico

Metodo termodinamico

Metodo chimico-fisico

La cricca termica e la fatica termica hanno un impatto sulle alte temperature. resistenza dei materiali e le condizioni della superficie dello stampo. I graffi e le deformazioni indotte dall'elettroerosione possono contribuire alla formazione e alla crescita di cricche, pertanto vengono adottate misure per risolvere questi problemi.

1)Per migliorare la resistenza alla fatica termica degli stampi in acciaio Y10, si raccomanda di aumentare adeguatamente la temperatura di tempra e di rinvenimento.

2)La decarburazione deve essere evitata, in quanto espande le cricche da fatica termica e riduce la resistenza termica. resistenza alla fatica.

3)La nitrurazione, soprattutto in presenza di uno strato composto, può prevenire la formazione di cricche da fatica termica.

4)Povero rugosità della superficie e le linee di usura possono diminuire la resistenza alla fatica termica.

5)L'aumento della resistenza alle alte temperature e della plasticità può contribuire a migliorare la resistenza alla fatica termica.

6)L'ampio strato di deformazione causato dall'elettroerosione può avere un impatto negativo sulla resistenza alla fatica termica.

7)La tempra ad alta temperatura è meno sensibile alle cricche da shock termico rispetto alla tempra a bassa temperatura.

8) Il rivestimento di uno stampo per la lavorazione a caldo può migliorare le proprietà di fatica termica e la resistenza all'usura.

La deformazione da trattamento termico è un evento normale e la chiave è comprendere i modelli di deformazione e impegnarsi per correggerli. Per la correzione si possono utilizzare i seguenti metodi:

1)Il principio della superplasticità della trasformazione martensitica può essere utilizzato per una correzione tempestiva. A tal fine, è possibile raffreddare e raffreddare alla temperatura appropriata le lame meccaniche di 4 m e le brocce di 1,5 m di lunghezza, applicando poi una leggera pressione per la correzione. Lo stesso approccio può essere utilizzato per la raddrizzatura degli stampi.

2)Temperatura a pressione: Si tratta di un rinvenimento che applica una pressione per correggere la distorsione da tempra, come nel caso di lame grandi e sottili.

3)Correzione del trattamento a freddo: Per le parti in acciaio inossidabile che presentano una quantità maggiore di austenite conservataIl trattamento criogenico a -70℃ per 1-2 ore può causare un'espansione delle dimensioni. La matrice in acciaio Cr12 è la più adatta per questa correzione.

4)Correzione dei punti caldi: La parte più convessa di un pezzo piegato può essere riscaldata rapidamente a circa 700℃ utilizzando una fiamma ossiacetilenica o un dispositivo di riscaldamento a induzione ad alta frequenza, raffreddata rapidamente e quindi corretta.

5)Correzione della cavità di contrazione ad alta frequenza: Il pezzo gonfio può essere riscaldato a circa 700℃ in una bobina a induzione e raffreddato rapidamente, creando una cavità da ritiro. Se sono presenti più cavità da ritiro, è necessario eseguire un trattamento di distensione.

6)Metodo di correzione dell'ispessimento galvanico.

7)Correzione chimica della corrosione: Si può ottenere con l'uso di un agente corrosivo come 40% HNO3+60% H2O o 20% HNO3+20% H2SO4. Le parti che non devono essere corrose devono essere protette con asfalto o paraffina.

8)Correzione della cavità da ritiro con raffreddamento rapido: Per i pezzi con cavità allargate, possono essere ricotti e riscaldati a 700℃, quindi raffreddati rapidamente 1-2 volte per la correzione.

La scienza e la tecnologia sono le principali forze trainanti della produzione. Le 12 misure tecniche per prolungare la durata di vita degli stampi, come discusso sopra, sono sia economiche che pratiche.

Studiando attentamente le cause di rottura degli stampi, sviluppando piani di correzione e implementando le misure tecniche appropriate, è possibile creare stampi di alta qualità con una lunga durata.