Come si garantisce la qualità delle saldature nelle strutture dei reattori nucleari? Il contenuto di δ-ferrite nelle saldature di acciaio inossidabile austenitico svolge un ruolo cruciale. Una quantità troppo bassa di δ-ferrite può portare a cricche a caldo, mentre una quantità eccessiva causa infragilimento. Questo articolo esamina i tre metodi principali - metallografico, chimico e magnetico - per misurare la δ-ferrite, discutendone i vantaggi e i limiti. La comprensione di queste tecniche consente di scegliere il metodo più appropriato per ottenere risultati accurati e affidabili nei progetti di saldatura. Immergetevi per conoscere queste tecniche di misura essenziali e le loro applicazioni.

L'acciaio inossidabile austenitico è uno dei principali materiali utilizzati nelle strutture dei reattori nucleari, che contengono un gran numero di parti saldate.

Una piccola quantità di δ-ferrite nelle saldature di acciaio inossidabile può migliorare la forza e la resistenza alla corrosione intergranulare della saldatura e prevenire le cricche calde di saldatura. Tuttavia, una quantità eccessiva di δ-ferrite provoca infragilimento di fase σ e corrosione selettiva di fase δ.

Il contenuto di δ-ferrite è uno degli indici tecnici importanti per lo sviluppo e la valutazione delle prestazioni applicative degli austenitici. saldatura dell'acciaio inossidabile materiali.

Attualmente, i metodi comunemente utilizzati per determinare il contenuto di δ-ferrite nelle saldature di acciaio inossidabile austenitico sono il metodo metallografico, il metodo chimico e il metodo magnetico.

Il metodo metallografico calcola il rapporto d'area osservando direttamente la δ-ferrite nel campione metallografico e poi calcola la frazione di volume. Questo metodo è distruttivo e richiede un numero sufficiente di punti di misura per ottenere dati con un'elevata affidabilità, il che aumenta il costo del rilevamento.

Il metodo chimico può ottenere indirettamente il contenuto di δ-ferrite (frazione di massa) calcolando il nichel equivalente e il cromo equivalente nel materiale e confrontando il diagramma empirico. Il diagramma di Schaeffer, il diagramma di Delong e il diagramma WRC-92 sono tre diagrammi attualmente comunemente utilizzati nei metodi chimici. Il diagramma di Schaeffer è stato il primo applicato, ma non considerava l'influenza dell'azoto e del rame. Il diagramma di Delong include l'azoto come elemento formatore di austenite e migliora la precisione della curva. Il diagramma WRC-92 considera anche l'azoto e il rame.

Anche il metodo chimico presenta alcuni problemi, come l'accuratezza di elemento di lega che influenzano direttamente l'accuratezza del calcolo del contenuto di δ-ferrite e la non linearità dell'effetto degli elementi di lega sul contenuto di δ-ferrite, che porta a una certa deviazione tra il valore misurato e il valore reale.

Il metodo magnetico determina il contenuto di δ-ferrite misurando una certa quantità fisica magnetica correlata al contenuto di δ-ferrite. Tuttavia, questo metodo è fortemente influenzato dal principio dello strumento di misura e se il contenuto o la morfologia della δ-ferrite nel materiale non è uniforme, la riproducibilità e l'accuratezza dei risultati sono scarse.

Il metodo magnetico è facile da usare e può essere realizzato in loco. controlli non distruttiviche viene comunemente utilizzato. Nel rilevamento effettivo, per la misurazione vengono solitamente selezionati uno o due metodi.

I ricercatori del Key Laboratory of Reactor Fuel and Materials del China Nuclear Power Research and Design Institute hanno utilizzato simultaneamente i tre metodi di cui sopra per misurare il contenuto di δ-ferrite dello strato superficiale di acciaio inossidabile austenitico per l'energia nucleare e hanno confrontato e analizzato le differenze nei risultati di misurazione ottenuti dai diversi metodi di rilevamento.

L'oggetto della ricerca è un rivestimento in acciaio inossidabile 308 con dimensioni del campione di 50 mm × 25 mm × 10 mm. La sua composizione chimica soddisfa le specifiche indicate nella norma ASTM A276-2006 per l'acciaio inossidabile. Barre d'acciaio e Forme.

I test metallografici sono stati eseguiti in conformità agli standard GB/T 1954-2008 per la misurazione del contenuto di ferrite nelle saldature di acciaio inossidabile austenitico al cromo-nichel e GB/T 15749-2008 per la metallografia quantitativa.

Oltre ai metodi di rilevamento esistenti, è stata condotta un'analisi della composizione chimica utilizzando i diagrammi Schaeffler e WRC-1992 per calcolare il contenuto di δ-ferrite.

Per misurare il numero di ferriti nel metallo saldato di acciaio inossidabile austenitico al cromo-nichel, è stato utilizzato il metodo magnetico secondo le linee guida GB/T 1954-2008 e JB/T 7853-1995.

Il metodo metallografico impiegato per il rilevamento e l'analisi ha utilizzato il microscopio metallografico Olympus GX71 e il suo sistema di analisi delle immagini metallografiche TIGER3000.

Per quanto riguarda l'analisi chimica, è stato utilizzato un analizzatore di carbonio/zolfo per rilevare carbonio e zolfo, uno spettrofotometro per rilevare silicio, fosforo e boro e uno spettrometro a emissione atomica accoppiato induttivamente per rilevare altri elementi. elementi metallici.

Per quanto riguarda la misurazione del contenuto di δ-ferrite, è stato letto direttamente dallo strumento di misurazione della ferrite durante il metodo magnetico.

Esistono due metodi metallografici principali utilizzati per misurare il contenuto di δ-ferrite: il metodo di contrasto dell'atlante del campione standard e il metodo di misurazione. Entrambi questi metodi possono essere utilizzati per misurare il contenuto di δ-ferrite nello strato superficiale dell'acciaio inossidabile 308.

2.1.1 Metodo di confronto delle mappe

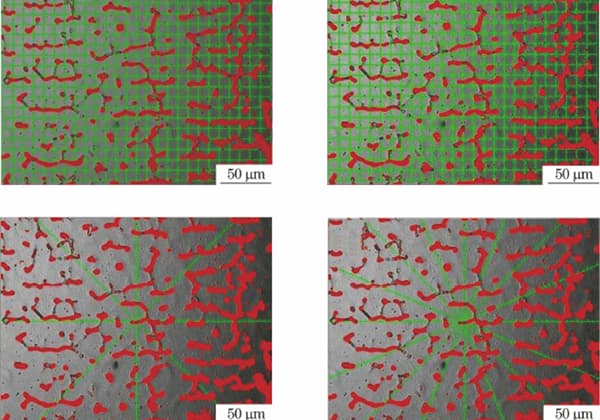

Secondo lo standard GB/T 1954-2008, il campione metallografico viene preparato e osservato al microscopio. Viene quindi selezionata per la fotografia un'area relativamente uniforme di distribuzione della δ-ferrite, come mostrato nella Figura 1.

Fig. 1 Morfologia della microstruttura dei campioni preparati e standard

In conformità alle specifiche indicate nello standard GB/T 1954-2008, la microstruttura del campione metallografico preparato deve essere osservata con un ingrandimento non inferiore a 500 volte. Le microstrutture del campione preparato a 500 e 1000 ingrandimenti sono state ottenute e confrontate con le microstrutture dei campioni standard agli stessi ingrandimenti. In base a questo confronto, è stato determinato che il contenuto di δ-ferrite nel campione è compreso tra 7,5% e 10%.

2.1.2 Metodo di misurazione

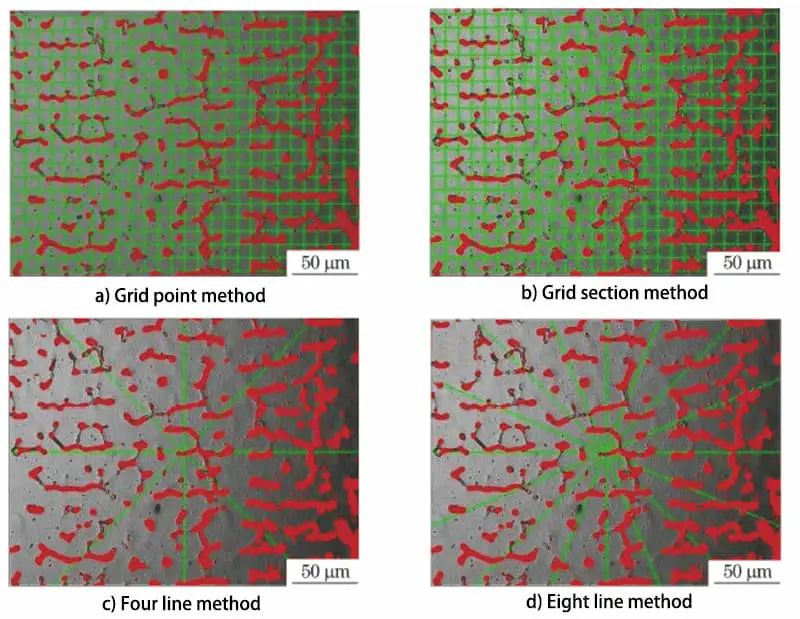

La norma GB/T 15749-2008 è uno standard nazionale che si applica alla determinazione della frazione di volume di fase in varie microstrutture di leghe. Include una serie di metodi di calcolo del contenuto di fase, come il metodo del numero di punti della griglia, il metodo della sezione della griglia e il metodo di calibrazione dei segmenti di linea (inclusi il metodo delle quattro linee, delle otto linee, ecc.).

Rispetto al metodo della secante metallografica di cui al GB/T 1954-2008, i metodi delineati nel GB/T 15749-2008 presentano un maggior numero di linee di divisione, un'area di copertura più ampia e una maggiore precisione.

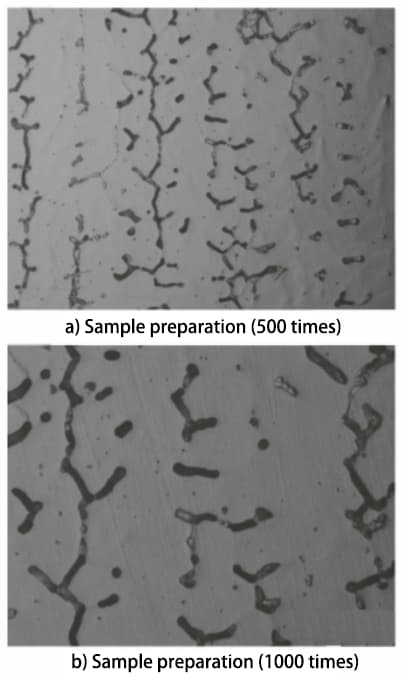

Fig. 2 Microstruttura della δFerrite nella saldatura alla stessa posizione

Secondo lo standard GB/T 15749-2008, il metodo della sezione a griglia misura il campione 300 volte, 500 volte e 1000 volte.

La Figura 2 mostra la microstruttura nella stessa posizione. Il contenuto medio di ferrite δ misurato ai diversi multipli è rispettivamente di 11,0%, 7,6% e 9,5% (si veda la Tabella 1).

Tabella 1 Contenuto di ferrite nella stessa posizione con diversi tempi di ingrandimento

| Amplificato | Frazione di massa | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | Valore medio | |

| 300 volte | 10 | 9.7 | 11.6 | 11.7 | 12.7 | 10.8 | 11.5 | 10.6 | 10.8 | 11 |

| 500 volte | 8.2 | 10 | 8.8 | 6.1 | 10.1 | 6.4 | 9.3 | 9.8 | 9.3 | 7.6 |

| 1000 volte | 10.6 | 11 | 8.2 | 7.7 | 10 | 7.8 | 10.5 | 10.8 | 9.6 | 9.6 |

La tabella 1 mostra che il contenuto di ferrite δ varia notevolmente a diversi ingrandimenti.

Il contenuto più basso di ferrite δ è misurato con un ingrandimento di 500 volte, mentre il contenuto misurato a 300 e 1000 volte è più alto.

I risultati dei test indicano che l'ingrandimento ha un impatto significativo sui risultati dell'analisi metallografica:

Nelle saldature, i grani di ferrite δ sono solitamente molto piccoli. A basso ingrandimento (300 volte), la microstruttura all'interno del campo visivo appare troppo densa, rendendo difficile distinguere il bordo del calcolo di segmentazione dell'immagine, con risultati generalmente più grandi.

Al contrario, con un ingrandimento troppo elevato (1000 volte), l'area del campo visivo selezionato è troppo piccola. Poiché il tessuto stesso è irregolare, potrebbe essere necessario misurare più punti per ottenere risultati accurati.

GB/T 1954-2008 specifica un ingrandimento minimo di 500 volte. Pertanto, è opportuno scegliere un ingrandimento di 500 volte per le misurazioni effettive.

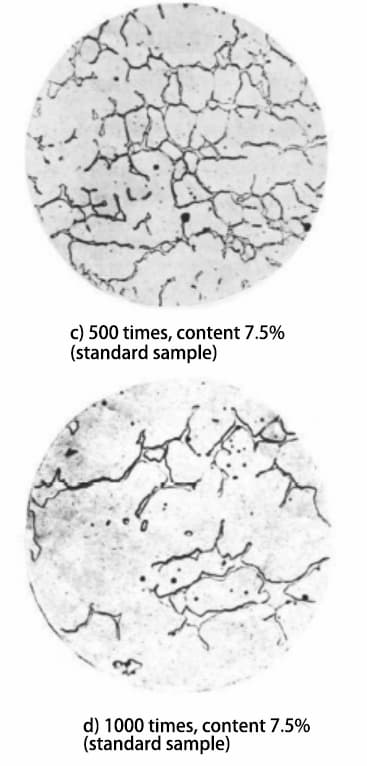

Fig. 3 Diagramma schematico del metodo di misurazione del contenuto di δFerrite

Nel test, abbiamo utilizzato rispettivamente il metodo del numero di punti della griglia, il metodo della sezione della griglia, il metodo delle quattro linee e il metodo delle otto linee. Abbiamo selezionato in modo casuale 9 punti in 500 condizioni diverse per misurare il contenuto di δ-ferrite; il metodo di misurazione è illustrato nella Fig. 3.

I risultati di queste misurazioni sono stati rispettivamente 7,6%, 7,6%, 6,7% e 7,6%, come mostrato nella tabella 2.

Tabella 2: Contenuto di δ-Ferrite misurato in punti casuali sotto 500 ×

| Posizione e media | Punto numero di griglia | Sezione griglia | Quattro linee | Linea otto |

| 1 | 6.9 | 8.2 | 4.1 | 6.9 |

| 2 | 8.2 | 10 | 6.6 | 8.8 |

| 3 | 9.2 | 8.8 | 5.1 | 5.8 |

| 4 | 5.6 | 6.1 | 6.5 | 5.9 |

| 5 | 10.2 | 10.1 | 7.7 | 7.9 |

| 6 | 4.2 | 6.4 | 5.5 | 6.3 |

| 7 | 7.9 | 9.3 | 9 | 9.3 |

| 8 | 8.3 | 9.8 | 5.9 | 8.5 |

| 9 | 7.5 | 9.3 | 9.6 | 9.2 |

| media | 7.6 | 7.6 | 6.7 | 7.6 |

In base alla Tabella 2, si può osservare che, ad eccezione del metodo delle quattro linee, i risultati di misura degli altri tre metodi sono gli stessi.

La composizione chimica dello strato di rivestimento in acciaio inossidabile 308 è presentata nella Tabella 3 e soddisfa i requisiti degli indicatori tecnici specificati.

Tabella 3 Composizione chimica del rivestimento in acciaio inox 308

| C | Cr | Ni | Mo | Mn | Co | Cu | V | S | B | P | Si |

| 0.028 | 19.25 | 10.4 | 0.065 | 1.38 | 0.02 | 0.03 | 0.04 | 0.0078 | 0.0006 | 0.013 | 0.73 |

In base al diagramma di Schaeffler e alla sua formula di calcolo, le frazioni di massa di cromo e nichel nel materiale in esame sono rispettivamente 20,41% e 10,93%, indicando un contenuto di δ-ferrite di circa 8,5%.

D'altra parte, facendo riferimento al dato WRC-1992, le frazioni di massa di cromo e nichel nel materiale di prova sono rispettivamente 19,315% e 10,24%, con un contenuto di δ-ferrite di circa 13%.

È evidente che i risultati di calcolo del metodo chimico variano quando si utilizzano grafici di esperienza diversi a causa dell'influenza di vari fattori.

Un'ulteriore analisi rivela che l'inclusione del rame come equivalente del nichel nel diagramma WRC-1992, insieme al contenuto di rame dell'acciaio inossidabile 308 pari a 0,03%, porta a un contenuto di δ-ferrite calcolato notevolmente più alto rispetto a quello ottenuto con il diagramma Schaeffler.

In base alle specifiche indicate nello standard GB/T 1954-2008 per la misurazione del metodo magnetico, sei punti devono essere selezionati in modo casuale lungo la direzione della cordone di saldatura dello strato superficiale di acciaio inossidabile 308. I risultati della misurazione devono essere ottenuti calcolando la media di cinque letture per ogni punto e il contenuto medio di δ-ferrite è calcolato pari a 3,4%.

Il contenuto di a-ferrite nello strato superficiale dell'acciaio inossidabile 308 è stato misurato utilizzando metodi metallografici, chimici e magnetici, come mostrato nella Tabella 4.

Il contenuto di δ-ferrite nella struttura di saldatura dell'acciaio inossidabile austenitico è tipicamente compreso tra 4% e 12%.

È evidente che il metodo magnetico ha prodotto misurazioni più basse, mentre i risultati delle misurazioni del diagramma WRC-1992 con il metodo chimico sono stati più elevati.

Tabella 4 308 Sovrapposizione di acciaio inossidabile misurata con metodi diversi δ Contenuto di ferrite

| Metodo di misurazione | δ -Frazione di massa della ferrite | |

| Metallografia (500 volte) | Metodo di contrasto dell'Atlante | 10.0 |

| Metodo di misurazione | 7.6 | |

| Metodo chimico | Grafico Schaeffler | 8.5 |

| Tabella WRC-1992 | 13.0 | |

| Metodo magnetico | 3.4 | |

Quando si misura il contenuto di δ-ferrite utilizzando diversi metodi, come il metodo dei punti numerici della griglia, il metodo delle sezioni della griglia, il metodo delle quattro linee e il metodo delle otto linee, il metodo delle quattro linee tende ad avere i dati di misurazione più scarsi a causa della distribuzione e della forma non uniforme della δ-ferrite in ogni campo visivo, con conseguenti maggiori deviazioni.

Sebbene il metodo metallografico offra un campo visivo ampio e casuale, l'affidabilità dei risultati è generalmente elevata.

Per ridurre gli effetti negativi dei metodi di misurazione e migliorare l'affidabilità dei risultati, è necessario scegliere il metodo di misurazione appropriato considerando in modo completo fattori quali l'ingrandimento, la posizione del campo visivo e le differenze tra i principi dei diversi metodi.

Con un ingrandimento di 500x, i valori medi del contenuto di δ-ferrite ottenuti con il metodo del numero di griglie, della sezione delle griglie e delle otto linee sono gli stessi, indicando un risultato più affidabile di 7,6% di contenuto di δ-ferrite.

Il metodo chimico utilizza i risultati della rilevazione del contenuto di elementi per calcolare e confrontare un grafico di esperienza per ottenere il contenuto di δ-ferrite. L'accuratezza della misurazione degli elementi chimici influisce direttamente sull'accuratezza dei risultati.

Il metodo chimico è direttamente influenzato da fattori quali l'accuratezza degli strumenti di misurazione degli elementi e la selezione dei diagrammi di esperienza.

Il metodo magnetico tende a produrre risultati di misura relativamente piccoli a causa delle differenze nelle grandezze fisiche misurate da strumenti diversi e degli errori di misura degli strumenti stessi. Inoltre, la morfologia e la distribuzione della δ-ferrite possono essere disomogenee nei materiali a basso contenuto di δ-ferrite.

Una scarsa localizzazione dei campioni può portare a una scarsa riproducibilità e accuratezza dei risultati della determinazione.

Durante le prove e la produzione, si raccomanda di non affidarsi a un unico metodo per misurare il contenuto di δ-ferrite delle saldature e di utilizzare più metodi per la verifica reciproca.

(1) Ciascuno dei tre metodi presenta vantaggi e svantaggi e deve essere scelto in base alla situazione specifica.

Il metodo metallografico è un metodo di prova distruttivo, ma fornisce risultati di misura altamente affidabili. Durante le prove, è necessario considerare l'ingrandimento, la posizione del campo visivo e le differenze tra i vari metodi e principi, al fine di selezionare il metodo di misura appropriato.

Il metodo chimico può ottenere facilmente e rapidamente valori di rilevamento basati sulla composizione chimica nota del materiale. Tuttavia, è importante selezionare un diagramma di esperienza e una formula di calcolo appropriati.

Il metodo magnetico è un metodo di ispezione non distruttivo adatto all'ispezione rapida di componenti di grandi dimensioni in loco, ma il suo valore misurato è basso.

(2) I risultati di misura ottenuti con il metodo di confronto dell'atlante metallografico e con il metodo del diagramma chimico di Schaeffler sono simili. Allo stesso modo, anche i risultati di misurazione ottenuti con il metodo del numero di griglia, della sezione della griglia e delle otto linee nel metodo di misurazione metallografica sono identici. Pertanto, questi metodi possono essere utilizzati come metodi alternativi nel rilevamento effettivo.