Vi siete mai chiesti come le misurazioni precise influenzino il mondo dell'ingegneria meccanica? Questo articolo esplora strumenti essenziali come righelli, calibri e calibri a corsoio, rivelandone l'uso e la precisione. Scoprite come questi strumenti garantiscono la precisione e l'affidabilità di innumerevoli progetti di ingegneria. Immergetevi per scoprire i segreti delle misurazioni accurate!

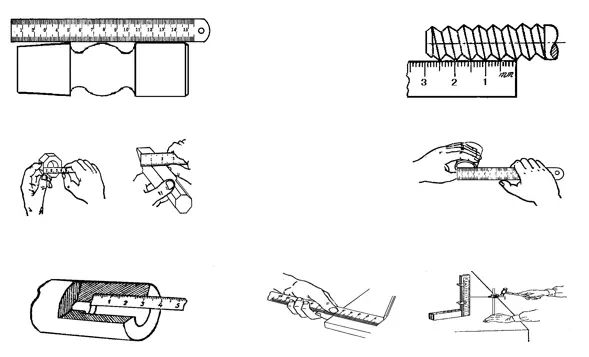

Il righello in acciaio è il più semplice strumento di misurazione della lunghezza disponibile, ed è disponibile in quattro misure: 150 mm, 300 mm, 500 mm e 1000 mm. L'immagine seguente mostra un righello in acciaio da 150 mm comunemente utilizzato.

I righelli in acciaio vengono utilizzati per misurare le dimensioni in lunghezza dei pezzi, ma i loro risultati non sono molto precisi. Infatti, la distanza tra le marcature di un righello in acciaio è di 1 mm e la larghezza di ciascuna marcatura è compresa tra 0,1-0,2 mm.

Pertanto, durante la misurazione, possono verificarsi errori di lettura significativi. È possibile leggere solo valori millimetrici e il valore più piccolo è di 1 mm. I valori inferiori a 1 mm possono essere solo stimati.

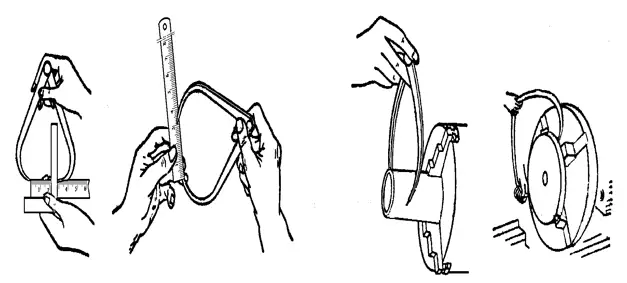

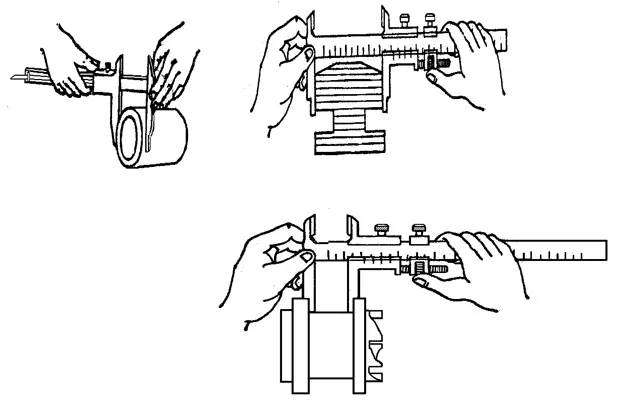

Metodo di utilizzo di un righello in acciaio.

a) Misurare la lunghezza.

b) Misurare il passo della filettatura.

c) Misurare la larghezza.

d) Misurare il diametro interno.

e) Misurare la profondità.

f) Disegnare linee.

Misurare direttamente le dimensioni del diametro (albero o foro) di un pezzo con un righello in acciaio comporta una minore precisione di misura. Il motivo è che, oltre al grande errore di lettura del righello in acciaio stesso, è difficile posizionare il righello in acciaio nella posizione corretta sul diametro del pezzo.

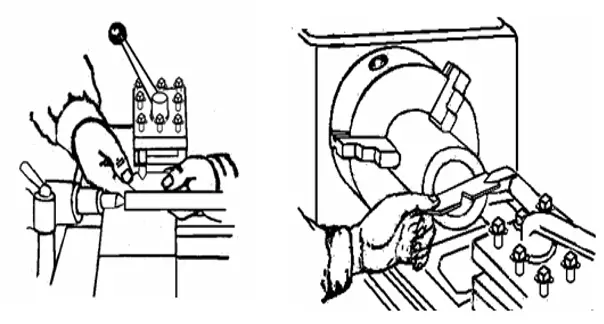

Pertanto, per misurare le dimensioni del diametro dei pezzi, è possibile utilizzare una combinazione di righello in acciaio e calibri interni/esterni.

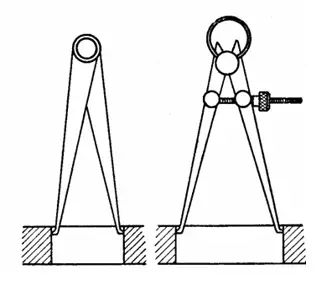

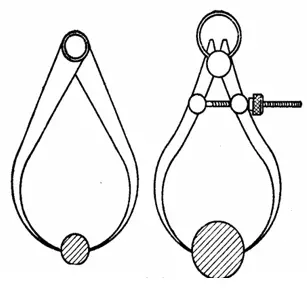

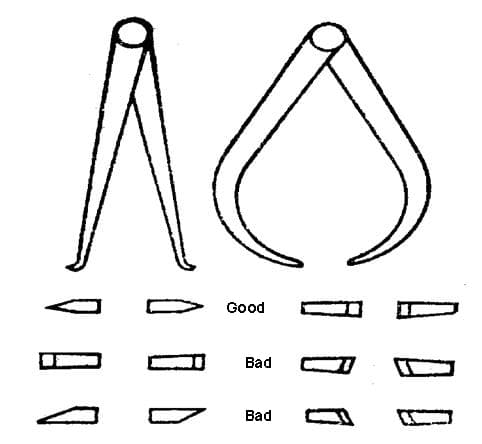

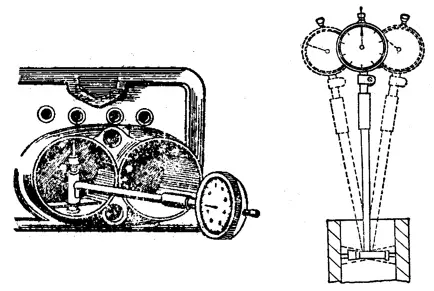

Esistono due tipi comuni di calibri, quelli interni e quelli esterni. I calibri interni sono generalmente utilizzati per misurare i diametri interni e le scanalature, mentre i calibri esterni sono utilizzati per misurare i diametri esterni.

Non possono leggere direttamente i risultati della misurazione, ma devono trasferire la misura della lunghezza su un righello d'acciaio per la lettura o prendere la misura richiesta dal righello d'acciaio e poi controllare se il diametro del pezzo è conforme.

I calibri sono strumenti di misura semplici, caratterizzati da semplicità di struttura, facilità di fabbricazione, basso costo, manutenzione e utilizzo.

Sono ampiamente utilizzati per la misurazione e l'ispezione di pezzi con requisiti dimensionali ridotti, in particolare per la misurazione e l'ispezione di pezzi forgiati e fusi. I calibri sono lo strumento di misura più adatto per queste applicazioni.

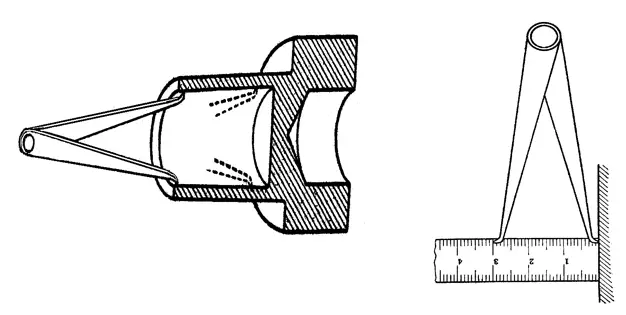

Spessimetro, noto anche come spessimetro o spessimetro.

Viene utilizzato principalmente per verificare le dimensioni dello spazio tra due superfici di accoppiamento.

Lo spessimetro è costituito da molti strati di fogli di acciaio di spessore variabile. Sono raggruppati in set e ogni set contiene più spessimetri. Ogni pezzo dello spessimetro ha due superfici di misura parallele e marcature di spessore per l'uso combinato.

Durante la misurazione, uno o più pezzi dello spessimetro vengono sovrapposti e inseriti nella fessura in base alle dimensioni dello spazio tra le superfici di accoppiamento.

Ad esempio, se un calibro da 0,03 mm può essere inserito nella fessura mentre un calibro da 0,04 mm non può, indica che la fessura è compresa tra 0,03 mm e 0,04 mm, rendendo lo spessimetro un tipo di calibro limite.

Quando si utilizza uno spessimetro, è necessario tenere presente i seguenti punti:

Selezionare il numero appropriato di calibri in base allo spazio tra le superfici di accoppiamento, ma utilizzare il minor numero possibile di calibri.

Non applicare troppa forza durante la misurazione per evitare di piegare o rompere lo spessimetro.

Non misurare pezzi con temperature elevate.

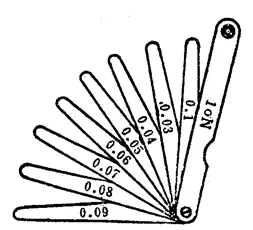

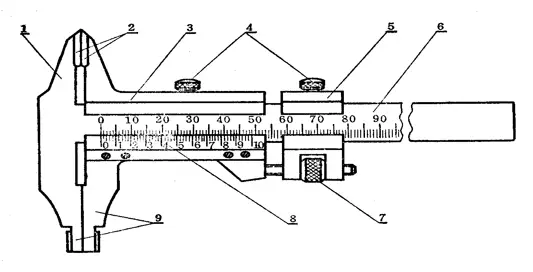

I calibri a corsoio sono strumenti di misura realizzati secondo il principio della scala a corsoio. Tra questi vi sono il calibro a corsoio, il misuratore di altezza con scala a corsoio, il misuratore di profondità con scala a corsoio, il misuratore di angolo goniometrico (come il goniometro universale) e il calibro a corsoio per denti di ingranaggi.

Questi strumenti sono utilizzati per misurare il diametro esterno, il diametro interno, la lunghezza, la larghezza, lo spessore, l'altezza, la profondità, l'angolo e lo spessore dei denti degli ingranaggi dei pezzi e hanno un'ampia gamma di applicazioni.

Il calibro a corsoio è uno strumento di misura comunemente utilizzato, caratterizzato da una struttura semplice, un uso pratico, una precisione moderata e un'ampia gamma di misure.

Può essere utilizzato per misurare il diametro esterno, il diametro interno, la lunghezza, la larghezza, lo spessore, la profondità, la distanza tra i fori dei componenti, ecc.

Esistono tre tipi di forme strutturali per il calibro a corsoio.

(1) Un calibro a corsoio con un campo di misura da 0 a 125 mm, costituito da ganasce superiori e inferiori a forma di coltello e dotato di un calibro di profondità.

(2) I calibri a corsoio con campi di misura di 0-200 mm e 0-300 mm possono essere realizzati sotto forma di ganasce inferiori con superfici di misura interne ed esterne e ganasce superiori con forma a coltello.

(3) I calibri a corsoio con campi di misura di 0-200 mm e 0-300 mm possono essere realizzati anche sotto forma di ganasce inferiori con superfici di misura solo interne ed esterne.

Il campo di misura e i corrispondenti valori di lettura del calibro a corsoio.

| Campo di misura | Valore di lettura del cursore | Campo di misura | Valore di lettura del cursore |

| 0~25 | 0.02 0.05 0.10 | 300~800 | 0.05 0.10 |

| 0~200 | 0.02 0.05 0.10 | 400~1000 | 0.05 0.10 |

| 0~300 | 0.02 0.05 0.10 | 600~1500 | 0.05 0.10 |

| 0~500 | 0.05 0.10 | 800~2000 | 0.10 |

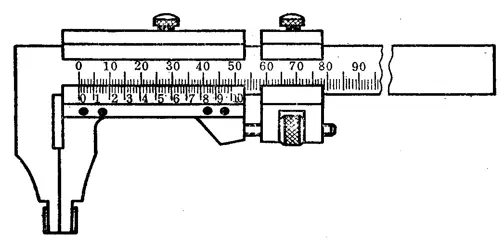

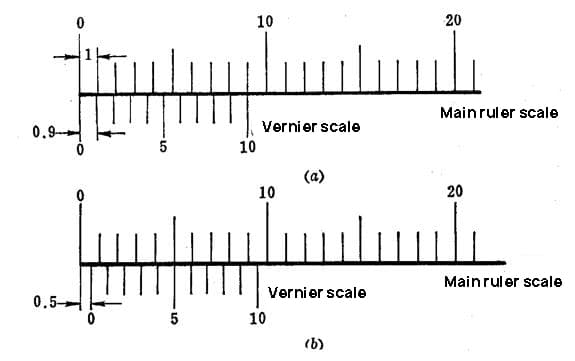

Il principio e il metodo di lettura del calibro Vernier.

Per un calibro Vernier con un valore di lettura di 0,1 mm, la distanza tra ciascuna linea della scala principale è di 1 mm.

Quando la linea di zero della scala Vernier è allineata con la linea di zero della scala principale (le ganasce sono chiuse), la decima linea della scala Vernier punta esattamente a 9 mm sulla scala principale, mentre nessuna delle altre linee della scala Vernier si allinea con nessuna linea della scala principale.

L'intervallo di misurazione del calibro a corsoio si calcola come segue:

Intervallo = 9 mm ÷ 10 = 0,9 mm

La differenza tra l'intervallo della scala principale e l'intervallo della scala del nonio è:

1 mm - 0,9 mm = 0,1 mm

Pertanto, la lettura minima che si può ottenere dal calibro a corsoio è di 0,1 mm e non è possibile misurare un valore inferiore.

Un calibro con una scala verniera di 0,05 mm.

Quando le due ganasce sono chiuse e la distanza tra di esse è di 39 mm, come indicato dalla scala principale, la scala del nonio di questo calibro è divisa in 20 parti uguali. Pertanto, la distanza tra ogni divisione della scala del nonio viene calcolata come segue:

Distanza tra le divisioni sulla scala del verniero = 39mm ÷ 20 = 1,95mm

La differenza tra la distanza di due divisioni della scala principale (2 mm) e la distanza di una divisione della scala del nonio (1,95 mm) è:

2 mm - 1,95 mm = 0,05 mm

Pertanto, il valore minimo di lettura di questo calibro è di 0,05 mm.

Allo stesso modo, se la scala vernier ha 20 divisioni ma la distanza tra le ganasce è solo di 19 mm secondo la scala principale, si applica lo stesso principio.

Un calibro con scala verniera di 0,02 mm.

Quando le due ganasce sono chiuse e la distanza tra di esse è di 49 mm, come indicato dalla scala principale, la scala del calibro è divisa in 50 parti uguali. Pertanto, la distanza tra ogni divisione della scala del nonio viene calcolata come segue:

Distanza tra le divisioni sulla scala del verniero = 49mm ÷ 50 = 0,98mm

La differenza tra la distanza di una divisione della scala principale (1 mm) e la distanza di una divisione della scala del nonio (0,98 mm) è:

1 mm - 0,98 mm = 0,02 mm

Pertanto, il valore minimo di lettura di questo calibro è di 0,02 mm.

(a) Un calibro con scala graduata di 0,1 mm.

(b) Un calibro con scala graduata di 0,05 mm.

(c) Un calibro con scala graduata di 0,02 mm.

La precisione di misura del calibro Vernier.

Quando si misura o si ispeziona la dimensione di un pezzo, è necessario scegliere uno strumento di misura appropriato in base ai requisiti di precisione della dimensione del pezzo. Il calibro a corsoio è uno strumento di misura di media precisione, adatto solo per misurare e controllare dimensioni di media precisione.

Non è ragionevole utilizzare il calibro Vernier per misurare getti grezzi o dimensioni con requisiti di precisione elevati.

Il primo può facilmente danneggiare lo strumento di misura, mentre il secondo non può soddisfare la precisione di misura richiesta, poiché tutti gli strumenti di misura presentano determinati errori di indicazione, elencati nella tabella seguente.

| Valore di lettura | Errore totale di indicazione |

| 0.02 | ±0.02 |

| 0.05 | ±0.05 |

| 0.10 | ±0.10 |

L'errore di indicazione del calibro Vernier è dovuto alla precisione di fabbricazione del calibro stesso. Indipendentemente dalla correttezza del suo utilizzo, il calibro può comunque produrre questi errori.

Ad esempio, quando si utilizza un calibro Vernier con un valore di lettura di 0,02 mm e un errore di indicazione di ±0,02 mm per misurare un albero con un diametro di 50 mm, se la lettura sul calibro è 50,00 mm, il diametro effettivo può essere 50,02 mm o 49,98 mm.

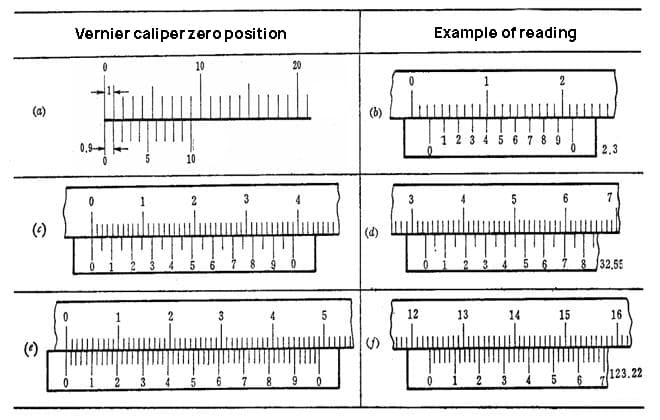

Quando si utilizzano i calibri Vernier per misurare le dimensioni dei pezzi, è necessario tenere presente i seguenti punti:

1. Prima della misurazione, il calibro deve essere pulito e ispezionato per verificare che entrambe le superfici di misurazione e i bordi di misurazione siano piatti e non danneggiati. Quando le due ganasce sono ben fissate, non devono esserci spazi vuoti evidenti e le linee di demarcazione dello zero del calibro a corsoio e della scala principale devono essere allineate tra loro. Questo processo è chiamato controllo della posizione di zero del calibro a corsoio.

2. Quando si sposta il telaio della pinza, il movimento deve essere fluido, senza essere troppo allentato o stretto, e non devono verificarsi scosse. Quando si fissa il telaio della pinza con una vite di fissaggio, le letture della pinza non devono cambiare. Quando si sposta il telaio della pinza, non dimenticare di allentare la vite di fissaggio e non renderla troppo allentata per non perdere il controllo.

3. Quando si misurano le dimensioni esterne dei pezzi, la linea di collegamento tra le due facce di misura del calibro deve essere perpendicolare alla superficie da misurare e non deve essere obliqua. Durante la misurazione, il calibro può essere fatto oscillare delicatamente per allinearlo verticalmente. Non regolare mai le due ganasce del calibro in modo che siano vicine o addirittura inferiori alla misura misurata e forzare il calibro sul pezzo. In questo modo, le ganasce si deformano o le superfici di misura si usurano prematuramente, facendo perdere al calibro la precisione necessaria.

Metodo di misurazione corretto

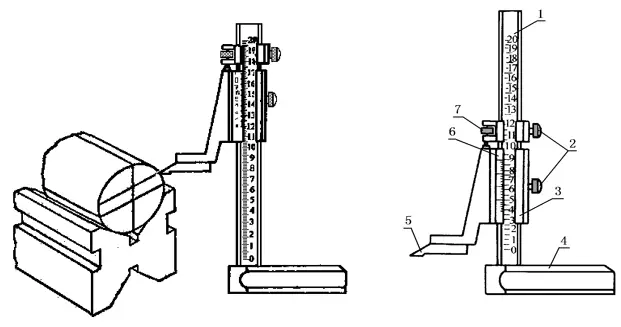

Il calibro a corsoio, come mostrato nell'immagine, viene utilizzato per misurare l'altezza dei pezzi e per la marcatura di precisione.

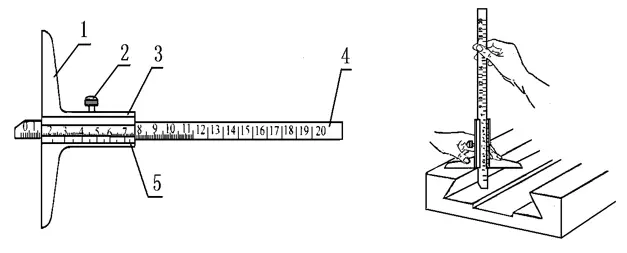

Il calibro a corsoio Depth Gauge, come mostrato nell'immagine, viene utilizzato per misurare la dimensione della profondità o l'altezza del gradino e la profondità della scanalatura dei pezzi.

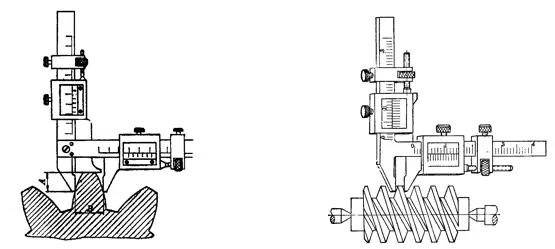

Il calibro a corsoio con spessore del dente viene utilizzato per misurare lo spessore e la sommità cordale del dente degli ingranaggi (o delle viti senza fine). Questo tipo di calibro a corsoio è costituito da due scale principali perpendicolari, ciascuna con la propria scala di Vernier.

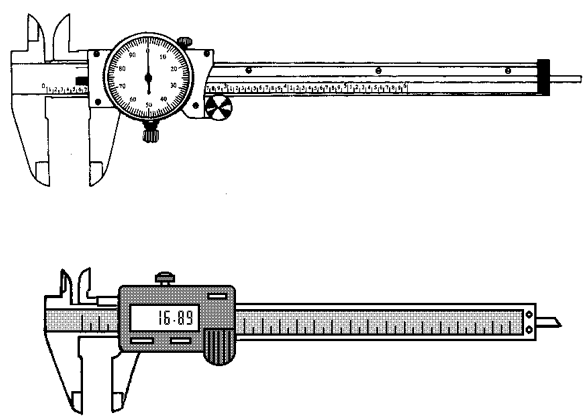

Tutti i tipi di calibri Vernier sopra menzionati hanno un problema comune: le letture non sono molto chiare e possono essere facilmente fraintese. A volte è necessario utilizzare una lente di ingrandimento per ingrandire la parte di lettura.

Per eliminare l'errore di parallasse causato dall'inclinazione della linea di vista durante la lettura, alcuni calibri sono dotati di micrometri, diventando così calibri micrometrici, che facilitano la lettura accurata e migliorano la precisione di misura.

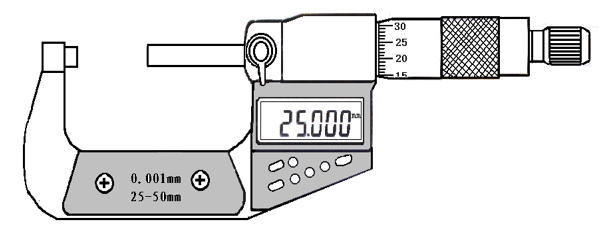

Esiste anche un tipo di calibro Vernier con un dispositivo di visualizzazione digitale, che mostra direttamente le dimensioni misurate sulla superficie del pezzo in numeri. Il suo utilizzo è estremamente comodo.

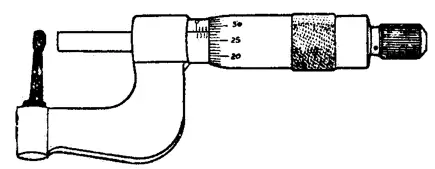

Strumenti realizzati secondo il principio della filettatura della vite I micrometri a vite sono chiamati micrometri a vite. Hanno una precisione di misura superiore a quella dei calibri Vernier e sono più flessibili nella misurazione, per cui vengono spesso utilizzati quando è richiesta un'elevata precisione di lavorazione.

I micrometri per filettatura comunemente utilizzati hanno scale con graduazioni di centesimi di millimetro (0,01 mm) e millesimi di millimetro (0,001 mm).

Attualmente, nelle officine, viene utilizzato un gran numero di micrometri a vite con scala dei centesimi di millimetro (0,01 mm).

Esistono molti tipi di scale di lettura dei centesimi di millimetro, comunemente utilizzate nelle officine di lavorazione meccanica, tra cui i micrometri per il diametro esterno, i micrometri per il diametro interno, i micrometri di profondità, i micrometri per filettature e i micrometri per lo spessore dei denti degli ingranaggi.

Vengono utilizzati rispettivamente per misurare o ispezionare il diametro esterno, il diametro interno, la profondità, lo spessore, il punto medio della filettatura e la lunghezza normale dell'ingranaggio.

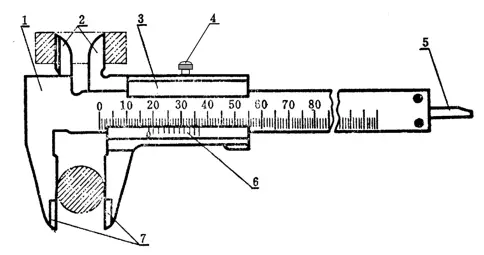

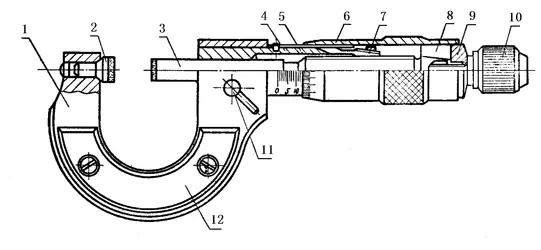

Telaio; 2. Incudine di misura fissa; 3. Vite di misura; 4. Manicotto filettato del mandrino; 5. Manicotto fisso della scala; 6. Manicotto Vernier; 7. Dado di regolazione; 8. Connettore; 9. Rondella; 10. Dispositivo della forza di misura; 11. Vite di bloccaggio; 12. Piastra isolante.

Metodo di lettura del calibro a corsoio

La scala circolare del micrometro è contrassegnata da 50 linee equidistanti e quando il micrometro compie un giro completo, la vite di misura avanza o arretra di 0,5 mm.

Quando il barilotto del micrometro ruota di una piccola divisione sulla propria scala circolare, la distanza tra le due superfici di misura che ruotano è:

0,5 ÷ 50 = 0,01 (mm).

Pertanto, è possibile sapere che il meccanismo di lettura a spirale del calibro a corsoio è in grado di leggere correttamente il valore di 0,01 mm, il che significa che il valore di lettura del calibro a corsoio è di 0,01 mm.

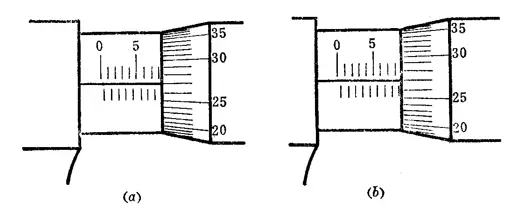

Il metodo di lettura specifico del calibro a corsoio può essere suddiviso in tre fasi:

(1) Leggere la dimensione della linea di graduazione esposta sul manicotto fisso e prestare attenzione a non perdere il valore della linea di graduazione di 0,5 mm che deve essere letta.

(2) Leggere la misura sul cilindro micrometrico e vedere quale divisione sulla circonferenza del cilindro micrometrico si allinea con il punto di riferimento della linea centrale del manicotto fisso. Moltiplicare il numero di divisioni per 0,01 mm per ottenere la misura sulla canna del micrometro.

(3) Sommare i due numeri di cui sopra per ottenere la dimensione misurata sul calibro a corsoio.

Come mostrato nella Figura (a), la dimensione letta sul manicotto fisso è 8 mm e la dimensione letta sul cilindro del micrometro è 27 (divisioni) x 0,01 mm = 0,27 mm. Sommando i due numeri sopra citati si ottiene una misura del pezzo da ispezionare pari a 8,27 mm.

Nella Figura (b), la misura letta sul manicotto fisso è 8,5 mm e la misura letta sul cilindro del micrometro è 27 (divisioni) x 0,01 mm = 0,27 mm. Sommando i due numeri sopra riportati si ottiene una misura del pezzo da ispezionare pari a 8,77 mm.

Quando si utilizza un calibro a corsoio per misurare le dimensioni di un pezzo, prestare attenzione ai seguenti punti:

(1) Prima dell'uso, pulire le due facce di misura del calibro a corsoio e ruotare il dispositivo di forza di misura per far entrare in contatto le due facce di misura (se il limite superiore della misura è superiore a 25 mm, inserire un calibro di regolazione o un blocco di dimensioni corrispondenti tra le due facce di misura); sulla superficie di contatto non devono esserci spazi vuoti o fenomeni di perdita di luce. Al contempo, allineare brevemente il micrometro e il manicotto fisso a zero.

(2) Quando si ruota il dispositivo di misurazione della forza, il micrometro deve potersi muovere liberamente lungo il manicotto fisso senza inceppamenti o rigidità.

(3) Prima della misurazione, pulire la superficie misurata del pezzo per evitare di compromettere l'accuratezza della misurazione a causa della presenza di sporco. Non è assolutamente consentito utilizzare un calibro a corsoio per misurare superfici abrasive, per evitare di danneggiare la precisione della superficie di misura. Anche la misurazione di pezzi con superfici ruvide con un calibro a corsoio non è corretta, in quanto può causare l'usura prematura delle superfici di misura.

(4) Quando si utilizza un calibro a corsoio per misurare un pezzo, tenere il cappuccio rotante del dispositivo di misurazione della forza per ruotare la vite micrometrica, in modo che la superficie di misurazione mantenga la pressione di misurazione standard, cioè quando si sente un suono "click", che indica che la pressione è appropriata, e si può iniziare a leggere la misura. Assicurarsi di evitare errori di misura causati da una pressione di misura non uniforme.

(5) Quando si utilizza un calibro a corsoio per misurare i pezzi, assicurarsi che la vite del micrometro sia allineata con la direzione del pezzo da misurare.

(6) Quando si misura un pezzo con un calibro a corsoio, è meglio leggere la misura quando è ancora sul pezzo e poi rimuovere il calibro dopo aver rilasciato la pressione. In questo modo si riduce l'usura delle superfici di misura.

(7) Quando si legge il valore di misura sul calibro a corsoio, prestare particolare attenzione a non sbagliare la lettura di 0,5 mm.

(8) Per ottenere risultati di misura accurati, si consiglia di eseguire una seconda misurazione nella stessa posizione.

(9) Per i pezzi che sono anormalmente caldi, non eseguire le misurazioni per evitare errori di lettura.

(10) Quando si utilizza un calibro a corsoio esterno con una sola mano, tenere il manicotto mobile con il pollice e l'indice o il dito medio, agganciare il dito mignolo al telaio e premerlo contro il palmo. Quindi, ruotare il dispositivo di misurazione della forza con il pollice e l'indice per eseguire la misurazione.

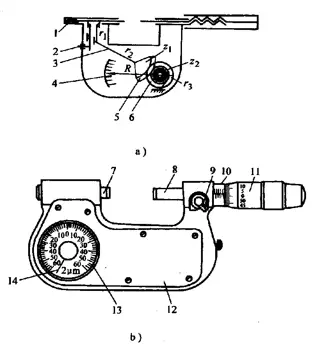

Indicatore a leva

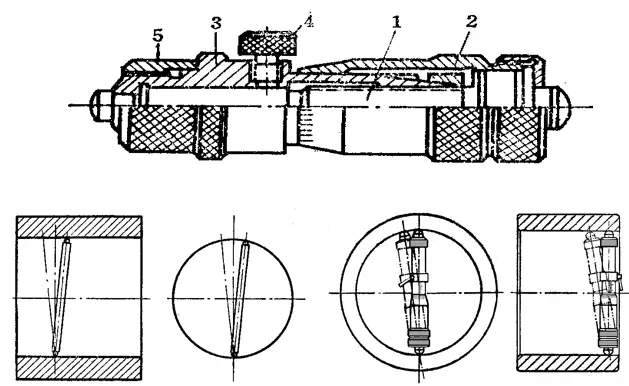

Il comparatore a leva, noto anche come comparatore di prova, è uno strumento di misura di precisione composto dalla parte micrometrica di un micrometro esterno e dal meccanismo di indicazione di un calibro di profondità a leva.

Un comparatore, noto anche come comparatore di prova, è lo strumento principale utilizzato per trovare il centro di un albero o di un altro lavoro cilindrico. Misura piccole distanze lineari e fornisce letture precise per garantire l'allineamento e la precisione durante i processi di lavorazione.

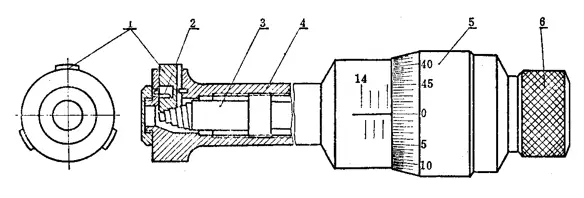

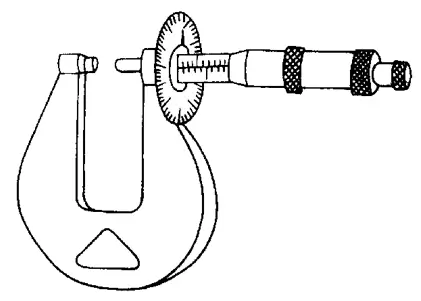

Calibro a corsoio interno

Il calibro a corsoio interno, come mostrato nella figura, viene letto con lo stesso metodo del calibro a corsoio esterno.

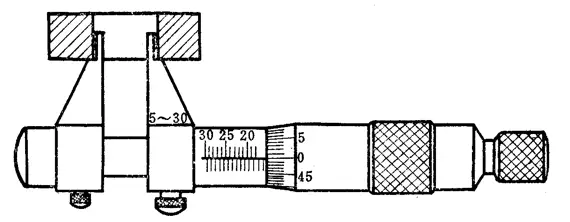

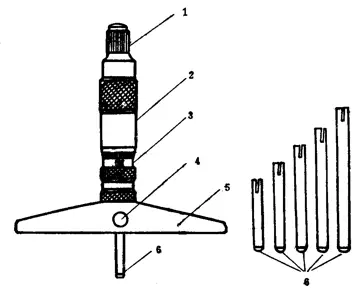

Calibro a corsoio per la profondità

Il calibro a corsoio di profondità, come mostrato nell'immagine, viene utilizzato per misurare piccoli diametri interni e larghezze di scanalature su superfici interne. La sua caratteristica è che è facile trovare il diametro corretto di un foro interno ed è comodo da usare per la misurazione.

Micrometro interno a tre ganasce

Il micrometro interno a tre griffe è adatto alla misurazione precisa del diametro interno di fori di piccole e medie dimensioni, in particolare per la misurazione del diametro di fori profondi.

L'intervallo di misurazione (mm) comprende: 6-8, 8-10, 10-12, 11-14, 14-17, 17-20, 20-25, 25-30, 30-35, 35-40, 40-50, 50-60, 60-70, 70-80, 80-90, 90-100.

La posizione di zero del micrometro interno a tre griffe deve essere calibrata all'interno di un foro standard.

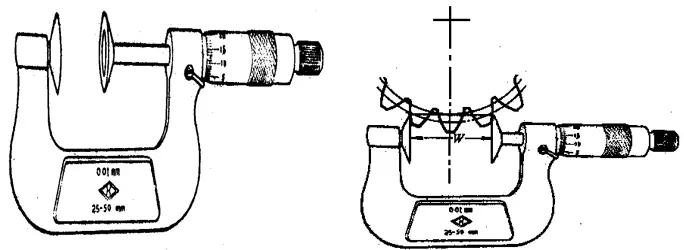

Calibro a corsoio a dentiera

Il calibro a corsoio per denti di ingranaggi, come mostrato in figura, viene utilizzato principalmente per misurare le lunghezze di due diverse linee normali sugli ingranaggi cilindrici esterni.

Può anche essere utilizzato per controllare le dimensioni della forma originale di un ingranaggio lungo la sua linea normale quando si ispeziona la precisione di una macchina per il taglio degli ingranaggi.

La sua struttura è simile a quella del calibro a corsoio esterno, ma presenta due ganasce di misura (facce di misura) con piani precisi installati sulla superficie di misura al posto delle facce di misura originali.

Calibro a corsoio per lo spessore delle pareti

Il calibro a corsoio per lo spessore delle pareti, come illustrato nella figura, viene utilizzato principalmente per misurare lo spessore delle pareti di pezzi tubolari di precisione. Le facce di misura del calibro a corsoio per lo spessore delle pareti sono intarsiate con lega dura per migliorarne la durata.

Campo di misura (mm): 0-10, 0-15, 0-25, 25-50, 50-75, 75-100. Valore di lettura (mm) 0,01

Calibro a corsoio per lo spessore

Il calibro a corsoio per spessori, come mostrato in figura, viene utilizzato principalmente per misurare lo spessore di lamiera.

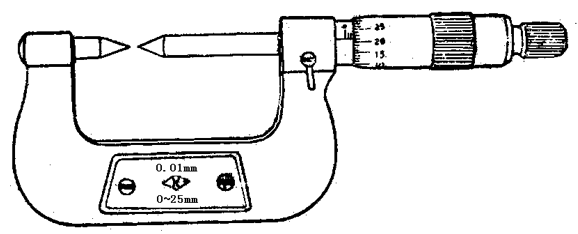

Calibro a corsoio a ganasce appuntite

Il calibro a corsoio a ganasce appuntite, come mostrato nell'immagine, viene utilizzato principalmente per misurare lo spessore, la lunghezza, il diametro e le piccole scanalature dei pezzi. Ad esempio, può essere utilizzato per misurare il diametro delle scanalature delle punte da trapano e dei maschi per filettare con numero pari.

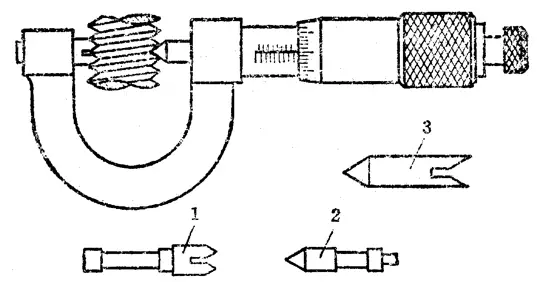

Filetto Calibro a corsoio

Il calibro a corsoio per filettature, come mostrato nell'immagine, viene utilizzato principalmente per misurare il diametro del passo di una filettatura standard.

1, 2 Testina di misurazione a due punti 3. Anello di regolazione

Calibro a corsoio per la profondità

Il calibro a corsoio di profondità, come mostrato nell'immagine, viene utilizzato per misurare la profondità dei fori, delle scanalature, l'altezza dei gradini e altre dimensioni. La sua struttura è simile a quella di un calibro a corsoio esterno, tranne per il fatto che ha una base al posto del telaio e della superficie di misura.

Calibro digitale a corsoio esterno

Recentemente, i calibri a corsoio esterni digitali stanno diventando sempre più popolari in Cina grazie alla loro facilità d'uso. Questi calibri visualizzano le letture in modo digitale, eliminando così la necessità di un'interpretazione manuale.

Alcuni calibri digitali hanno anche un manicotto fisso con marcature che consentono di effettuare letture fino a 0,002 mm o addirittura 0,001 mm utilizzando un cursore graduato.

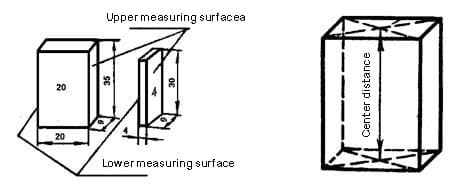

L'uso e la precisione dei blocchi di calibro

Il blocchetto di misura, noto anche come "blocchetto di misura", è lo strumento di misura fondamentale utilizzato nell'industria meccanica. Serve come intermediario per trasferire le misure tra una lunghezza standard e le dimensioni di un pezzo.

I blocchetti di misura sono il punto di riferimento per la misurazione della lunghezza nel settore tecnico grazie alla loro elevata precisione.

La dimensione di lavoro di un blocchetto di misura non si riferisce alla distanza tra due superfici di misura, poiché queste non sono assolutamente parallele.

Pertanto, la dimensione di lavoro di un blocchetto di misura si riferisce alla sua lunghezza centrale, che è la distanza verticale dal centro di una superficie di misura alla superficie di incollaggio (la cui qualità superficiale è coerente con quella del blocchetto di misura) dell'altra superficie di misura.

Ogni blocchetto di misura è contrassegnato con la sua dimensione di lavoro: quando la dimensione del blocchetto di misura è uguale o superiore a 6 mm, il marchio di lavoro si trova su una superficie non funzionante; quando il blocchetto di misura è inferiore a 6 mm, la dimensione di lavoro è contrassegnata direttamente sulla superficie di misura.

I blocchetti di misura sono classificati in cinque gradi di precisione in base all'accuratezza delle dimensioni di lavoro (cioè delle lunghezze centrali) e all'accuratezza del parallelismo di planarità tra le due superfici di misura.

Questi gradi sono 00, 0, 1, 2 e 3. La precisione del blocchetto di misura di grado 0 è la più elevata, con dimensioni di lavoro e parallelismo di planarità molto precisi e un errore di pochi micron. Sono generalmente utilizzati dagli istituti di metrologia provinciali e comunali per calibrare gli strumenti di precisione.

La precisione del blocchetto di misura di 1 grado è leggermente inferiore, seguita da quella del blocchetto di misura di 2 gradi. L'accuratezza del blocchetto di misura di grado 3 è la più bassa e viene solitamente utilizzata nelle stazioni di misura in fabbrica o in officina per calibrare gli strumenti di misura di precisione più comuni.

I blocchi di misura sono standard dimensionali precisi e difficili da produrre.

Per garantire che i blocchetti di misura con maggiori deviazioni nelle dimensioni di lavoro possano comunque essere utilizzati come standard di lunghezza precisi, le loro dimensioni di lavoro possono essere verificate con maggiore precisione e il valore di correzione dalla calibrazione del blocchetto di misura viene aggiunto durante l'uso.

Sebbene questo metodo possa essere più complicato da usare, consente di utilizzare blocchi di calibro con deviazioni maggiori come standard dimensionali precisi.

I blocchetti di misura sono strumenti di misurazione precisi, e nell'utilizzarli occorre tenere presente i seguenti punti:

Prima dell'uso, lavare via l'olio antiruggine con benzina, quindi pulirlo con un panno morbido o un camoscio pulito. Non utilizzare fili di cotone per pulire la superficie di lavoro del blocchetto di misurazione per evitare di danneggiare la superficie di misurazione.

Non maneggiare direttamente il blocchetto di misura pulito con le mani, ma metterlo su un panno morbido prima di maneggiarlo. Se si deve maneggiare il blocchetto di misura con le mani, lavarle prima e tenere il blocchetto sulla sua superficie non funzionante.

Quando si posiziona il blocchetto di misura su un banco di lavoro, la superficie non funzionante del blocchetto deve essere a contatto con la superficie di lavoro. Non collocare il blocchetto di misura sulle cianografie perché i residui chimici sulla superficie delle cianografie possono causare la formazione di ruggine sul blocchetto di misura.

Non spingere o sfregare la superficie di lavoro del blocchetto di misurazione contro la superficie non di lavoro per evitare di graffiare la superficie di misurazione.

Dopo l'uso, pulire prontamente il blocchetto di misura con benzina, asciugarlo con un panno morbido, applicare olio antiruggine e conservarlo in un apposito contenitore. Se è necessario un uso frequente, il blocchetto di misura può essere conservato in un cilindro di asciugatura dopo la pulizia senza applicare l'olio antiruggine.

Non è assolutamente consentito tenere i blocchetti di calibro incollati per lungo tempo, per evitare inutili danni causati dall'incollaggio del metallo.

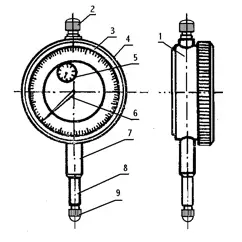

Gli strumenti di misura indicativi sono strumenti di misura che indicano i risultati della misurazione attraverso una lancetta.

Gli strumenti di misura indicativi comunemente utilizzati nelle officine comprendono comparatori, indicatori digitali, comparatori a leva e indicatori di diametro interno.

Vengono utilizzati principalmente per calibrare la posizione di installazione dei pezzi, controllare l'accuratezza della forma e la precisione della posizione reciproca dei pezzi, nonché misurare il diametro interno dei pezzi, ecc.

Gli indicatori a quadrante e gli indicatori digitali vengono utilizzati per calibrare le posizioni di installazione di pezzi o dispositivi, nonché per verificare la precisione della forma o la precisione della posizione reciproca dei pezzi.

Il principio strutturale non presenta grandi differenze, tranne che per la maggiore precisione di lettura degli indicatori digitali. Il valore di lettura di un indicatore digitale è di 0,001 mm, mentre quello di un comparatore è di 0,01 mm.

Gli indicatori a quadrante e gli indicatori digitali sono suddivisi in tre gradi di precisione, 0, 1 e 2, con il grado 0 che ha una precisione maggiore. Quando si utilizzano gli indicatori a quadrante o digitali, è necessario scegliere il grado di precisione e il campo di misura appropriati in base alla forma e ai requisiti di precisione del pezzo.

Quando si utilizzano comparatori o indicatori digitali, prestare attenzione a quanto segue:

(1) Prima dell'uso, verificare la flessibilità dell'asta di misura. Spingere delicatamente l'asta di misura, che deve muoversi in modo flessibile all'interno del manicotto senza incepparsi. Dopo ogni rilassamento, la lancetta deve tornare alla sua posizione originale.

(2) Quando si utilizza un comparatore o un indicatore digitale, questo deve essere fissato su un supporto affidabile. serraggio (come un supporto da tavolo universale o una base magnetica). Il dispositivo di serraggio deve essere posizionato in modo stabile per evitare risultati di misura imprecisi o il danneggiamento del comparatore a causa dell'instabilità.

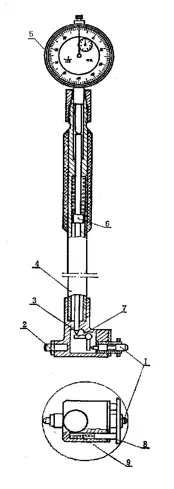

Indicatore del diametro interno:

L'indicatore di diametro interno è una combinazione di un telaio a leva per la misurazione interna e di un comparatore, come mostrato nella figura. Viene utilizzato per misurare o controllare il foro interno, il diametro del foro profondo e la precisione della forma dei pezzi.

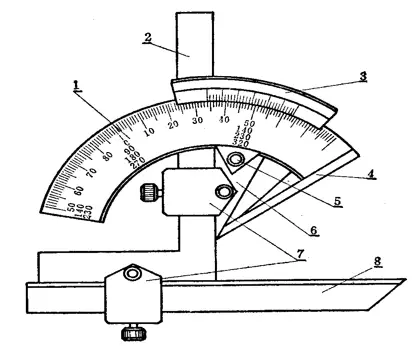

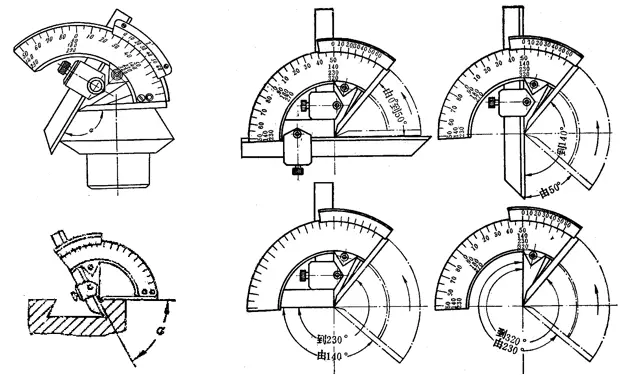

Righello angolare universale:

Il righello angolare universale è uno strumento di misura angolare utilizzato per misurare gli angoli interni ed esterni di pezzi di precisione o per tracciare linee angolari. Comprende un goniometro e un righello angolare universale.

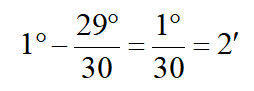

Le linee di scala sulla base del righello angolare universale sono segnate ogni 1º. Poiché sul cursore sono presenti 30 griglie, l'angolo totale coperto da esse è di 29º.

Pertanto, la differenza di grado tra ogni linea della griglia è:

Sì, la precisione del righello angolare universale è di 2′.

Il metodo di lettura del righello angolare universale è simile a quello di un calibro a corsoio. Innanzitutto, si legge il valore dell'angolo prima della linea di zero del cursore, quindi si legge il valore "minuti" dalla scala del cursore. La somma di questi due valori è il valore dell'angolo misurato del pezzo.

Nel righello angolare universale, il regolo di base 4 è fissato sulla base e il regolo angolare 2 è fissato sulla piastra circolare con un blocco di bloccaggio 7. Il regolo mobile 8 è fissato sul regolo angolare da un blocco di bloccaggio. Il regolo mobile 8 è fissato sul regolo angolare con un blocco di bloccaggio.

Se il regolo angolare 2 viene rimosso, il regolo 8 può essere fissato sulla piastra circolare. Poiché il regolo angolare 2 e il regolo 8 possono essere spostati e scambiati, il regolo angolare universale può misurare qualsiasi angolo da 0° a 320°, come mostrato nella figura seguente.

Come mostrato nella figura precedente, quando il regolo angolare e il regolo diritto sono completamente assemblati, il righello angolare universale può misurare angoli esterni da 0° a 50°.

Quando è installato solo il regolo, può misurare angoli da 50° a 140°. Quando è installato solo il regolo angolare, può misurare angoli da 140° a 230°.

Rimuovendo il regolo angolare e il regolo retto, può misurare angoli da 230° a 320° (cioè angoli interni da 40° a 130°).

Sulle linee di scala della base del righello angolare universale, le indicazioni degli angoli di base sono solo da 0° a 90°. Se l'angolo da misurare è superiore a 90°, è necessario aggiungere un valore di base (90°, 180°, 270°) alla lettura. Quando l'intervallo dell'angolo misurato è:

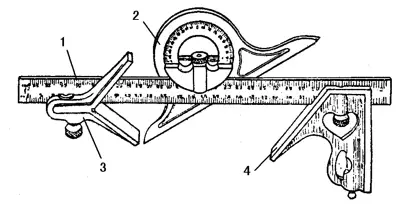

Goniometro universale per smussi

Il goniometro universale è illustrato nella figura. Viene utilizzato principalmente per misurare angoli generali, lunghezze, profondità, orizzontalità e per localizzare il centro su pezzi circolari.

È noto anche come righello angolare universale in acciaio, goniometro angolare universale e righello angolare combinato. È composto da un righello in acciaio (1), un goniometro mobile (2), un misuratore di angolo centrale (3) e un misuratore di angolo fisso (4). La lunghezza del righello in acciaio è di 300 mm.

1- Righello in acciaio

2- Goniometro mobile

3- Misuratore dell'angolo centrale

4- Misuratore di angolo fisso

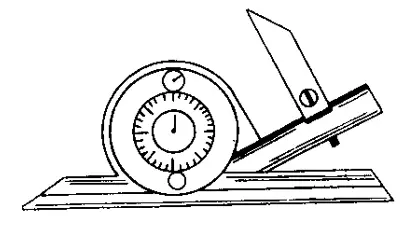

Goniometro con scala graduata

Il goniometro con scala Vernier è mostrato nella figura. Viene utilizzato per misurare qualsiasi angolo e ha una precisione di misurazione superiore a quella di un goniometro generico. L'intervallo di misurazione è 4×90º, con un valore di lettura di 2′ e 5′, e un intervallo di 0-360º con un valore di graduazione di 5′.

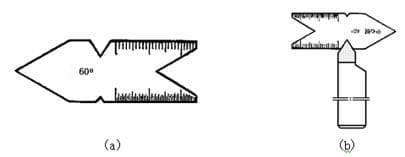

Indicatore centrale

Il calibro centrale è illustrato nella figura (a). Viene utilizzato principalmente per controllare l'angolo delle filettature e degli utensili di filettatura (figura (b)) e per correggere la posizione degli utensili di filettatura durante l'installazione.

Quando si tagliano le filettature, sono richiesti requisiti più elevati per l'installazione degli utensili di filettatura, al fine di garantire la corretta forma del dente. Per le filettature triangolari, la forma del dente deve essere simmetrica e perpendicolare all'asse del pezzo, ovvero i due semiangoli devono essere uguali.

Per rendere uguali i due semiangoli durante l'installazione, è possibile utilizzare il calibro centrale, come mostrato nella figura 6-9. È inoltre possibile verificare la precisione dell'ago superiore del tornio. È disponibile in due versioni: 55º e 60º.

Barra sinusoidale

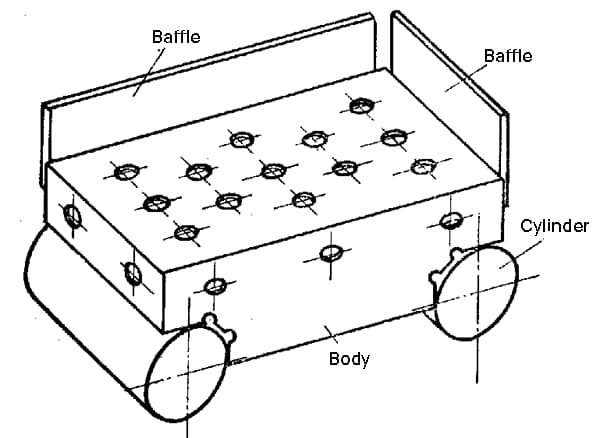

La barra sinusoidale è uno strumento di misura utilizzato per controllare con precisione gli angoli e le curve di pezzi e calibri. Viene misurata utilizzando la relazione trigonometrica del seno, da cui il nome di barra sinusoidale o regolo sinusoidale.

Il corpo principale della barra sinusoidale è dotato di superfici di lavoro di precisione e di due cilindri di precisione e può essere dotato di quattro tappi (solo due dei quali sono installati durante l'uso) perpendicolari tra loro come piastre di posizionamento per collocare i pezzi durante la misurazione.

Esistono due tipi di barre sinusoidali domestiche: larghe e strette.

Specifiche della barra sinusoidale.

| Distanza dal centro tra due cilindri | Diametro del cilindro | Larghezza del banco di lavoro (mm) | Livello di precisione |

| (mm) | (mm) | Stretto Ampio | |

| 100 | 20 | 25 80 | 0,1 livello |

| 200 | 30 | 40 80 |

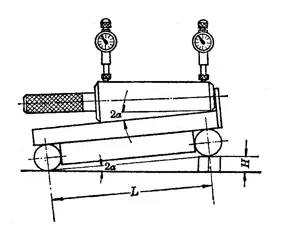

La figura seguente illustra in modo schematico la misurazione dell'angolo conico di un tampone conico mediante una barra sinusoidale.

Quando si utilizza una barra sinusoidale per misurare l'angolo di un pezzo, ad esempio un tampone conico, posizionare prima la barra sinusoidale su una piattaforma di precisione e collocare il pezzo da misurare sulla superficie di lavoro della barra sinusoidale, con la superficie di posizionamento del pezzo da misurare che giace piatta contro il fermo della barra sinusoidale (ad esempio la faccia anteriore del tampone conico contro il fermo anteriore della barra sinusoidale).

Posizionare un blocco di misura sotto uno dei cilindri della barra sinusoidale e utilizzare un comparatore per controllare l'altezza del pezzo per tutta la sua lunghezza.

Regolare le dimensioni del blocco di misura in modo che la lettura del comparatore sia la stessa per tutta la lunghezza del pezzo. A questo punto, è possibile utilizzare la formula del seno di un triangolo rettangolo per calcolare l'angolo del pezzo.

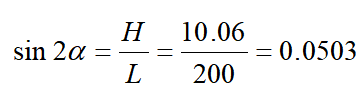

Formula del seno:

Dove:

Ad esempio, quando si misura l'angolo conico di un tampone conico utilizzando una barra sinusoidale stretta con una distanza centrale L=200 mm, e quando il blocco del tampone è posizionato sotto un cilindro con un'altezza H=10,06 mm, il comparatore legge lo stesso per tutta la lunghezza del tampone conico. A questo punto, il calcolo dell'angolo di conicità del tampone conico è il seguente:

Consultando la tabella della funzione seno, si ottiene 2α=2º53′. Pertanto, l'angolo di conicità effettivo del tampone conico è 2º53′.

Supporto per la misurazione dell'angolo degli utensili

Il angolo dell'utensile Il supporto di misura è uno strumento speciale utilizzato per misurare gli angoli degli utensili da taglio. È composto da una base 1, un pannello indicatore 2, una piattaforma 3, un blocco di posizionamento 4, una lancetta 5, una piastra settoriale 6, una colonna 7 e un dado 8. La base 1 è a forma di disco con scale di 100° su entrambi i lati della linea di zero. La piattaforma 3 può ruotare a destra e a sinistra attorno all'asse Z della base e l'angolo di rotazione può essere indicato dal pannello indicatore 2 fissato alla base della piattaforma. La piastra settoriale 6 ha scale di ±45°. La lancetta 5 può ruotare attorno al suo asse e l'angolo di rotazione può essere indicato sulla scala della piastra settoriale. L'estremità inferiore della lancetta 5 è una piastra di misurazione, dotata di una lama inferiore A, una lama destra B, una lama sinistra C e una superficie di misurazione anteriore D. La colonna 7 è dotata di filettature. Ruotando il dado 8 è possibile spostare la piastra settoriale 6 verso l'alto e verso il basso.

La livella a bolla d'aria è uno strumento di misura comunemente utilizzato per misurare le variazioni angolari. Viene utilizzata principalmente per misurare la posizione orizzontale delle parti della macchina rispetto all'altra e la planarità, rettilineitàe la perpendicolarità delle apparecchiature durante l'installazione. Può anche misurare la piccola inclinazione dei pezzi.

Le livelle comunemente utilizzate sono le livelle a linea, le livelle a telaio e le livelle con collimatore ottico digitale, ecc.

Livella a bolla d'aria

La figura seguente mostra una livella a filo comunemente utilizzata dai meccanici. La livella è costituita da una superficie di base a forma di V come superficie di lavoro e da una livella (comunemente nota come bolla) parallela alla superficie di lavoro. Sia la planarità della superficie di lavoro che il parallelismo della livella con la superficie di lavoro sono molto precisi.

Quando la superficie di base della livella è collocata in una posizione orizzontale precisa, la bolla della livella si trova in posizione centrale (cioè in posizione orizzontale).

Quando c'è una piccola differenza tra la superficie di base della livella e la posizione orizzontale (cioè quando le due estremità della superficie di base della livella si trovano ad altezze diverse), la bolla nella livella si sposta sempre verso il lato più alto della livella per effetto della gravità, che è il principio di utilizzo della livella.

Quando la differenza di altezza tra le due estremità è piccola, anche la bolla si muove solo leggermente, ma quando la differenza di altezza tra le due estremità è grande, anche il movimento della bolla è grande e la differenza di altezza tra le due estremità può essere letta sulla scala della livella.

Specifiche del misuratore di livello:

| Varietà | Dimensioni complessive (mm) | Valore di laurea | |||

| lungo | ampio | alto | gruppo | (mm/m)) | |

| Tipo di scatola | 100 | 25~35 | 100 | I | 0.02 |

| 150 | 30~40 | 150 | |||

| 200 | 35~40 | 200 | |||

| 250 | 40~50 | 250 | II | 0.03~0.05 | |

| 300 | 300 | ||||

| Modulo bar | 100 | 30~35 | 35~40 | ||

| 150 | 35~40 | 35~45 | |||

| 200 | 40~45 | 40~50 | Ⅲ | 0.06~0.15 | |

| 250 | |||||

| 300 | |||||

Spiegazione del valore di graduazione dell'indicatore di livello a barre

Ad esempio, se il valore di graduazione è 0,03 mm/m, significa che quando la bolla si sposta di una griglia, la differenza di altezza tra le due estremità di una lunghezza misurata di 1 m è di 0,03 mm. Inoltre, utilizzando un calibro di livello lungo 200 mm con un valore di graduazione di 0,05 mm/m, si misura la planarità di un piano lungo 400 mm.

Per prima cosa, posizionare il misuratore di livello sul lato sinistro dell'aereo. Se la bolla si sposta di due griglie verso destra, posizionare il misuratore di livello sul lato destro del piano. Se la bolla si sposta di tre griglie verso sinistra, significa che il piano è una superficie convessa, più alta al centro e più bassa su entrambi i lati.

Quanto è più alto il centro? Guardando dal lato sinistro, il centro è più alto di due griglie rispetto all'estremità sinistra, il che significa che con una lunghezza misurata di 1 m, il centro è più alto di 2×0,05=0,10 mm. Poiché la lunghezza effettiva misurata è di 200 mm, ovvero 1/5 di 1 m, la differenza di altezza effettiva è di 0,10×1/5=0,02 mm più alta al centro che all'estremità sinistra.

Guardando dal lato destro, il centro è più alto di tre griglie rispetto all'estremità destra, il che significa che con una lunghezza misurata di 1 m, il centro è più alto di 3×0,05=0,15 mm. Poiché anche la lunghezza effettiva misurata è di 200 mm, pari a 1/5 di 1 m, la differenza di altezza effettiva è di 0,15×1/5=0,03 mm più alta al centro che all'estremità destra. Pertanto, si può concludere che la differenza di altezza tra il centro e le due estremità è di (0,02+0,03)÷2=0,025 mm.

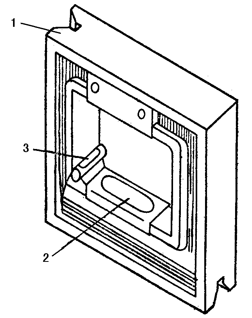

Indicatore di livello della scatola

L'immagine seguente mostra un misuratore di livello a scatola comunemente utilizzato, composto principalmente da un telaio 1 e da un misuratore di livello principale a tubo di vetro circolare 2 e da un misuratore di livello di regolazione 3. Il movimento della bolla nel misuratore viene utilizzato per misurare la variazione dell'angolo del pezzo da misurare. Il movimento della bolla nel misuratore di livello viene utilizzato per misurare la variazione dell'angolo del pezzo da misurare.

1 - Telaio

2 - Indicatore di livello principale

3 - Indicatore di livello di regolazione

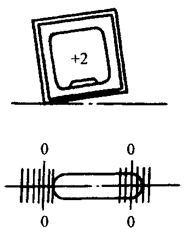

Esistono due metodi di lettura dell'indicatore di livello: lettura diretta e lettura media.

(1) Metodo di lettura diretta

Le lunghe linee di demarcazione su entrambe le estremità della bolla nel misuratore di livello vengono utilizzate come linea di zero e il numero di spostamenti della griglia della bolla rispetto alla linea di zero viene utilizzato come lettura. Questo metodo è quello più comunemente utilizzato, come mostrato nella figura seguente.

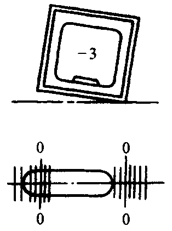

(2) Metodo della lettura media

A causa di forti variazioni della temperatura ambiente, la bolla può allungarsi o contrarsi, causando errori di lettura e compromettendo l'accuratezza della misura. Per eliminare gli errori di lettura, è possibile utilizzare il metodo della lettura media.

Nel metodo della lettura media, le letture vengono effettuate da entrambe le linee di demarcazione lunghe verso l'estremità della bolla nella direzione del movimento. Quindi, il valore medio di queste due letture viene preso come lettura per questa misurazione.

A causa dell'elevata temperatura ambiente, la bolla si è allungata e si è spostata verso sinistra durante la misurazione. Durante la lettura, partire dalla linea del segno lungo a sinistra e leggere "-3" a sinistra. Quindi, partire dalla linea del segno lungo a destra e leggere "-2" a sinistra. La media di queste due letture è considerata il valore di lettura per questa misurazione.