Vi siete mai chiesti come la più piccola misura possa influire sulla qualità di una macchina? Questo articolo si immerge nell'affascinante mondo della misurazione meccanica, rivelando come la precisione di dimensioni, angoli e forme garantisca una qualità di prodotto di prim'ordine e aumenti l'efficienza della produzione. Preparatevi a scoprire il ruolo cruciale che la tecnologia di misura svolge nella produzione moderna e come può migliorare la competitività del settore.

Lo sviluppo dell'industria meccanica si riflette nella modernizzazione della tecnologia di misurazione, nella capacità di implementare il principio della produzione intercambiabile e in altri aspetti legati alle caratteristiche geometriche dei pezzi meccanici, alle tolleranze e alla misurazione meccanica.

Questi riflettono direttamente la qualità del prodotto e la competitività delle imprese.

La misurazione meccanica svolge un ruolo significativo nella produzione meccanica ed è un fattore cruciale per garantire la qualità del prodotto e l'efficienza della produzione. L'importanza della tecnologia di misura si riflette in diversi modi, tra cui:

Controllare il processo di produzione:

La tecnologia di misura fornisce un metodo di controllo per la produzione meccanica, rendendola più precisa e migliorandone la qualità.

Migliorare la qualità del prodotto:

La tecnologia di misurazione misura con precisione l'idoneità dei materiali dei prodotti e della tecnologia di produzione, migliorando così la qualità dei prodotti.

Migliorare la competitività:

La tecnologia di misura avanzata può aumentare l'efficienza produttiva, ridurre i costi e migliorare la competitività delle imprese.

Realizzare una produzione intelligente:

Con il continuo sviluppo della scienza e della tecnologia, il campo di misura è stato ampliato: è possibile misurare dai nanometri a diverse centinaia di metri.

Migliorare il livello dei processi:

La tecnologia di misura può verificare se i pezzi lavorati rispettano le dimensioni di progetto, se la precisione dell'assemblaggio soddisfa il valore target e garantire la stabilità e l'affidabilità del processo produttivo.

Nella produzione, per assicurare la qualità del prodotto, garantire l'intercambiabilità dei componenti, analizzare la tecnologia di lavorazione dei pezzi e adottare misure preventive per evitare la produzione di scarti, è necessario misurare e ispezionare le dimensioni, gli angoli, le forme geometriche, le posizioni relative degli elementi geometrici, rugosità della superficiee altre condizioni tecniche dei pezzi grezzi e dei componenti.

Misurazione si riferisce al confronto dell'entità misurata con l'unità di misura standard, determinando così il processo sperimentale dell'entità misurata.

Ispezione deve solo determinare se il pezzo è qualificato senza misurare valori numerici specifici. Ispezione è il termine generale per indicare la misurazione e l'ispezione.

Misura geometrica si riferisce principalmente alla misurazione dei parametri delle dimensioni geometriche della superficie e delle forme di vari componenti meccanici.

I parametri geometrici comprendono le dimensioni della lunghezza, i parametri angolari, le dimensioni delle coordinate (posizione), i parametri di forma e posizione geometrica della superficie, la rugosità della superficie, ecc. La misurazione geometrica è una misura importante per garantire la qualità dei prodotti meccanici e ottenere una produzione intercambiabile.

Gli oggetti di misura geometrici sono diversi e i diversi oggetti di misura hanno diverse quantità misurate.

Ad esempio, le grandezze misurate per i fori e gli alberi sono principalmente i diametri; le grandezze misurate per i pezzi scatolati comprendono la lunghezza, la larghezza, l'altezza, la distanza tra i fori e così via; i pezzi complessi hanno grandezze misurate complesse, come gli errori di elica delle viti e delle rullatrici.

Tuttavia, indipendentemente dalla forma, i parametri misurati possono essere fondamentalmente classificati in due tipi: lunghezza e angolo, e le quantità complesse possono essere considerate come combinazioni di lunghezza e angolo.

Il processo di misurazione completo dovrebbe includere i seguenti quattro elementi:

(1) Oggetto misurato

Dal punto di vista delle caratteristiche delle grandezze geometriche, gli oggetti di misura possono essere suddivisi in lunghezza, angolo, errore di forma, rugosità superficiale, ecc.

In base alle caratteristiche dei pezzi misurati, si possono suddividere in parti quadrate, parti di alberi, parti coniche, parti di scatole, camme, chiavi, filettature, ingranaggi e utensili vari.

(2) Unità di misura

Le unità di lunghezza includono metri (m), millimetri (mm) e micrometri (μm), mentre le unità di misura degli angoli includono gradi (°), minuti (′), secondi (″), radianti (rad) e microradianti (μrad).

(3) Metodo di misurazione

Si riferisce alla somma dei metodi, strumenti di misura o strumenti, e le condizioni di misura utilizzate per completare l'attività di misurazione.

I metodi di misura di base comprendono la misura diretta e la misura indiretta, la misura assoluta e la misura relativa, la misura a contatto e la misura senza contatto, la misura unilaterale e la misura completa, la misura manuale e la misura automatica, la misura di processo e la misura finale, la misura attiva e la misura passiva, ecc.

Il metodo di misura corrispondente deve essere scelto nel modo più economico in base ai requisiti dell'oggetto misurato.

(4) Accuratezza della misura

L'accuratezza della misura si riferisce al grado di coerenza tra il risultato della misura e il valore reale dell'oggetto misurato.

Non si tratta di una precisione tanto maggiore quanto migliore, ma di scegliere il metodo più economico in base ai requisiti di precisione dell'oggetto misurato.

La Cina adotta unità di misura legali basate sul Sistema Internazionale di Unità di Misura.

1. Unità di lunghezza

Nell'industria meccanica, i millimetri (mm) e i micron (μm) sono unità di misura comunemente utilizzate. I millimetri sono le unità di misura più comunemente utilizzate nelle misure meccaniche.

Quando si utilizzano i millimetri, nei disegni meccanici devono essere indicati solo i dati dimensionali e le unità possono essere omesse.

Le principali unità di misura inglesi per la lunghezza sono i piedi (ft) e i pollici (in).

2. Unità di misura dell'angolo piano

Nella misurazione legale, l'unità di base dell'angolo piano è il radiante (rad). Un radiante è l'angolo piano tra due raggi di un cerchio che tagliano sulla circonferenza un arco di lunghezza pari al raggio.

Nella produzione meccanica, i gradi (°) sono comunemente utilizzati come unità di misura degli angoli piani.

1° = π/180 (rad)

| Nome e simbolo dell'unità | Conversione di unità | Nome e simbolo dell'unità | Conversione di unità |

| Lunghezza m n miglio miglio ft in yd mil - A | 1852m 1609.344m 0.3048m 0.0254m 0.9144m 25.4×10-6m 10-10m 10-15m | (‘) (“) Tempo s min h d | (π/10800)rad (π/648000)rad 60s 3600s 86400s |

| Area m2 ha a miglio2 ft2 in2 | 10000m2 100m2 2.58999×106m2 0.0929030m2 6.4516×10-4m2 | Velocità m/s km/h m/min miglio/h ft/s in/s | 0,514444 m/s 0,277778 m/s 0,0166667m/s 0,44704 m/s 0,3048 m/s 0,0254 m/s |

| Volume/Capacità m3 L,(l) ft3 in3 UKgal USgal | 10-3m3 0.0283168 m3 1.63871×10-5 m3 4,54609 dm3 3.78541 m3 | Accelerazione m/s2 ft/s2 Gal Velocità angolare rad/s r/min (°)/min (°)/s | 10-2m/s2 (π/30) rad/s 0,0002rad/s 0,01745rad/s |

Classificazione basata sulla misurazione diretta o meno del parametro misurato.

(1) Misura diretta

La grandezza misurata può essere letta direttamente dal dispositivo di lettura dello strumento di misura.

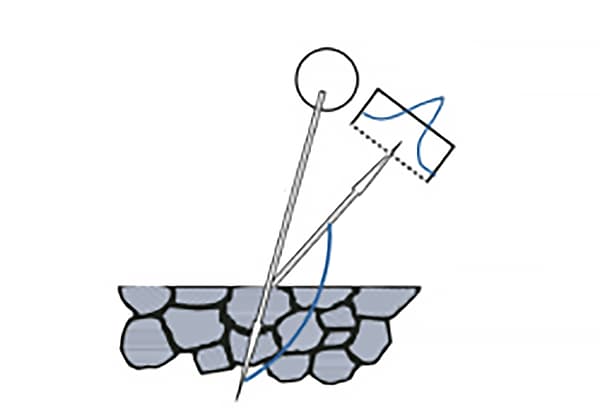

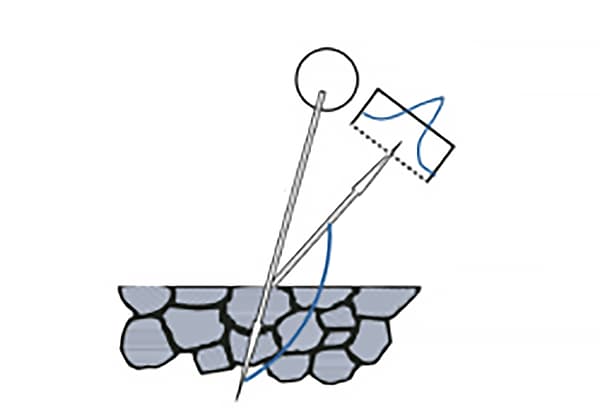

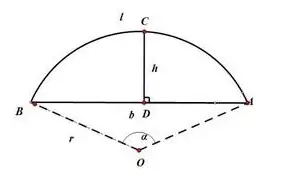

Ad esempio, utilizzando il metodo dell'altezza della corda per misurare il diametro di un cerchio, misurando il diametro dell'albero o l'apertura con il calibro Vernier o il micrometro e misurando l'angolo con il goniometro.

(2) Misura indiretta

La grandezza misurata è ottenuta indirettamente (ad esempio tramite calcolo) sulla base della grandezza misurata che ha una certa relazione con essa.

Ad esempio, la misurazione del diametro di un cerchio si effettua misurando la lunghezza della corda S e l'altezza della corda H per calcolare il diametro D del cerchio.

Per ridurre gli errori di misura, in genere si ricorre alla misura diretta. La misura indiretta può essere utilizzata quando la grandezza misurata non è facilmente misurabile direttamente.

2. Classificazione in base al fatto che il valore visualizzato rappresenti l'intera quantità misurata.

(1) Misura assoluta

Il valore effettivo della grandezza misurata può essere letto direttamente dallo strumento di misura.

Quando si utilizza il metodo di misura assoluto, il campo di misura dello strumento di misura deve superare le dimensioni della grandezza misurata.

(2) Misura relativa (misura comparativa)

È possibile ottenere direttamente solo la deviazione della quantità misurata rispetto alla quantità standard. Il suo campo di misura è molto ristretto.

Ad esempio, utilizzando un blocco di misura come riferimento, misurando le dimensioni della lunghezza su una macchina di misura ottica.

In genere, l'accuratezza della misura relativa è superiore a quella della misura assoluta.

3. Classificazione in base al contatto o meno della testa di misura con la superficie misurata durante la misurazione

(1) Misura del contatto

Durante la misurazione, la testa dello strumento di misura entra direttamente in contatto con la superficie misurata e viene esercitata una forza di misura meccanica, come nel caso della misurazione delle dimensioni con un micrometro.

(2) Misura senza contatto

Durante la misurazione, la testa dello strumento di misura non entra direttamente in contatto con la superficie misurata, ma entra in contatto con il pezzo attraverso altri mezzi (come luce, aria, ecc.), come nel caso della misurazione della rugosità superficiale con un profilometro ottico.

La misura a contatto può causare una deformazione elastica delle parti interessate della superficie misurata e dello strumento di misura, influenzando così l'accuratezza della misura, mentre la misura senza contatto non ha questo effetto.

4. Classificazione in base al numero di parametri misurati in una singola misurazione

(1) Misurazione di un singolo elemento

Ogni parametro della parte misurata viene misurato separatamente.

(2) Misurazione completa

Misura l'indice completo che riflette i parametri correlati del pezzo.

La misura completa ha generalmente un'efficienza maggiore ed è più affidabile per garantire l'intercambiabilità dei pezzi.

Viene spesso utilizzata per l'ispezione di pezzi finiti. La misurazione di un singolo elemento può determinare gli errori di ciascun parametro separatamente e viene generalmente utilizzata per l'analisi del processo, l'ispezione del processo e la misurazione di parametri specifici.

Errore di elaborazione

Durante il processo di produzione di pezzi lavorati, è difficile raggiungere lo stato ideale delle dimensioni, della forma, della microgeometria (rugosità superficiale) e della posizione relativa dei pezzi, a causa dell'influenza di vari fattori come la limitazione della precisione della macchina utensile, gli errori nell'angolo di affilatura degli utensili e la scarsa rigidità del sistema di processo.

Qualsiasi metodo di lavorazione non può produrre pezzi assolutamente precisi. Anche un lotto di pezzi lavorati può presentare differenze dovute a vari fattori.

Anche a parità di condizioni di lavorazione, le dimensioni di uno stesso lotto di pezzi sono diverse.

Per soddisfare un determinato requisito di precisione, gli errori devono essere controllati entro un intervallo specifico. Per soddisfare i requisiti di intercambiabilità e rendere vicini i parametri geometrici di pezzi con le stesse specifiche, è necessario controllare anche gli errori di lavorazione.

La manifestazione degli errori di elaborazione assume solitamente diverse forme:

(1) Errore dimensionale: L'errore nella dimensione della superficie del pezzo stesso (come l'errore di diametro di una superficie cilindrica) e l'errore nella dimensione della superficie tra i pezzi (come la distanza tra i fori).

(2) Errore di forma: Il grado di deviazione della superficie reale del pezzo dalla superficie ideale in termini di forma, come l'errore di cilindricità di una superficie cilindrica, l'errore di planarità di un piano, ecc.

(3) Errore di posizione: Il grado di deviazione della posizione effettiva di una superficie, di un asse o di un piano di simmetria rispetto alla posizione ideale, come ad esempio l'errore di parallelismo e l'errore di simmetria. perpendicolarità errore tra due superfici.

(4) Qualità della superficie: La rugosità microscopica con piccoli intervalli e minuscoli picchi e valli lasciati sulla superficie di un pezzo dopo la lavorazione.

Questi diversi tipi di errori sono presenti contemporaneamente, tra cui l'errore dimensionale è il più importante. L'accuratezza di un pezzo si riferisce al grado di conformità tra i valori reali e ideali dei parametri geometrici.

Quanto minore è la differenza tra i valori reali e quelli ideali dei parametri geometrici, cioè quanto minore è l'errore, tanto maggiore è la precisione di lavorazione.

Pertanto, l'accuratezza di un pezzo è espressa dalla dimensione dell'errore. Si può notare che i concetti di "accuratezza" ed "errore" sono solo punti focali diversi nella valutazione dei parametri geometrici di un pezzo, ma sostanzialmente uguali.

Errore di misura

La differenza tra il valore misurato effettivo e il valore reale della grandezza geometrica misurata è chiamata errore di misura. L'errore di misura è espresso in errore assoluto o errore relativo.

Errore assoluto: L'errore assoluto δ è la differenza tra il valore effettivo della grandezza misurata e il valore reale, ovvero:

dove X è il valore misurato effettivo (valore misurato) e X0 è il valore vero o il valore vero concordato.

Errore relativo:

L'errore relativo è il rapporto tra il valore assoluto dell'errore assoluto e il valore vero della grandezza geometrica misurata. Poiché non è possibile ottenere il valore vero della grandezza geometrica misurata, per la stima si utilizza spesso il valore misurato della grandezza geometrica misurata al posto del valore vero, vale a dire:

Sono diversi i fattori che contribuiscono all'errore di misurazione, tra cui:

1. Errore degli strumenti di misura:

L'errore degli strumenti di misura si riferisce all'errore inerente allo strumento di misura stesso, compresi gli errori di progettazione, fabbricazione e utilizzo dello strumento di misura.

2. Errore di metodo:

L'errore di metodo è l'errore causato da un metodo di misura imperfetto (comprese formule di calcolo imprecise, selezione inappropriata del metodo di misura, installazione e posizionamento imprecisi del pezzo, ecc.

Ad esempio, nella misura a contatto, la forza di misura della testa di misura può causare la deformazione del pezzo misurato e del dispositivo di misura, con conseguenti errori di misura.

3. Errore ambientale:

L'errore ambientale si riferisce all'errore causato dall'ambiente che non soddisfa le condizioni di misurazione standard durante la misurazione, che può causare errori di misurazione.

Ad esempio, la temperatura, l'umidità, la pressione dell'aria, l'illuminazione (che causa parallasse), le vibrazioni, i campi elettromagnetici, ecc. non conformi agli standard possono causare errori di misura, tra cui spicca l'influenza della temperatura.

Ad esempio, quando si misura la lunghezza, la temperatura standard dell'ambiente prescritta è di 20℃, ma nella misurazione effettiva, la temperatura del pezzo misurato e dello strumento di misura produrrà deviazioni dalla temperatura standard e il coefficiente di espansione lineare del materiale del pezzo misurato e dello strumento di misura è diverso, il che produrrà alcuni errori di misurazione.

Pertanto, la temperatura ambientale deve essere ragionevolmente controllata in base ai requisiti di accuratezza della misurazione per ridurre l'influenza della temperatura sull'accuratezza della misurazione.

4. Errore umano:

L'errore umano si riferisce agli errori causati da fattori umani, che possono causare errori di misura.

Ad esempio, l'uso scorretto degli strumenti di misura, l'allineamento impreciso delle misure, l'errore di lettura o di stima da parte dell'addetto alla misurazione, ecc. possono tutti causare errori di misura.

Classificazione dell'errore di misura:

1. Errore sistematico:

(1) Errore sistematico costante:

Un errore sistematico costante è un errore di misura il cui valore assoluto e segno rimangono invariati quando la stessa grandezza viene misurata più volte in determinate condizioni di misura.

Ad esempio, l'errore del blocco standard utilizzato per regolare lo strumento ha la stessa influenza sui risultati di ogni misurazione. Questo tipo di errore può essere eliminato dai risultati di misura utilizzando un metodo di correzione.

(2) Errore sistematico variabile:

Il valore assoluto e il segno dell'errore durante il processo di misurazione cambiano secondo una determinata regola.

Ad esempio, l'errore di indicazione causato dall'installazione eccentrica del quadrante di un indicatore è una variazione periodica che segue una legge sinusoidale e questo errore di misura può essere eliminato con un metodo di compensazione.

2. Errore casuale:

L'errore casuale è un errore di misura che cambia in modo casuale, con variazioni imprevedibili del valore assoluto e del segno, quando si misura più volte la stessa grandezza in determinate condizioni di misura.

L'errore casuale è causato principalmente da fattori accidentali o incerti durante il processo di misurazione ed è causato da molti fattori temporanei e incontrollabili.

Tuttavia, quando si eseguono misure ripetute, gli errori seguono leggi statistiche.

Per questo motivo si ricorre spesso alla teoria della probabilità e ai principi statistici.

Nelle misurazioni pratiche, per ridurre gli errori casuali, la stessa quantità può essere misurata più volte e la media aritmetica può essere considerata il risultato della misurazione.

3. Errore grossolano:

L'errore grossolano si riferisce a un errore di misurazione che supera l'errore di misurazione previsto in determinate condizioni di misurazione, causando una distorsione significativa nel risultato della misurazione. Il valore misurato contenente errori grossolani è chiamato outlier.

Le cause degli errori grossolani possono essere soggettive o oggettive. Tra le cause soggettive vi sono gli errori di lettura causati dalla negligenza del misuratore, mentre tra le cause oggettive vi sono gli errori di misurazione causati da improvvise vibrazioni esterne.

Poiché gli errori grossolani distorcono in modo significativo i risultati della misurazione, devono essere eliminati in base ai criteri di identificazione degli errori grossolani durante l'elaborazione dei dati di misurazione.

Va sottolineato che la divisione tra errori sistematici ed errori casuali non è assoluta e che, in determinate condizioni, possono trasformarsi l'uno nell'altro.

Nella misurazione, è necessario condurre osservazioni serie, attente e meticolose e rimuovere gli errori grossolani da una serie di dati di misurazione. Nell'analisi degli errori, vengono analizzati principalmente gli errori sistematici e gli errori casuali.

Sebbene gli errori casuali non possano essere corretti o eliminati, la loro dimensione e i loro schemi possono essere stimati utilizzando la teoria della probabilità e i metodi statistici, e si dovrebbe cercare di ridurne l'impatto.

Gli errori grossolani hanno un valore relativamente elevato e dovrebbero essere evitati il più possibile nelle misurazioni.

Se si sono già verificati errori grossolani, è necessario eliminarli in base ai criteri di identificazione degli errori grossolani. Il criterio comunemente utilizzato è il "criterio dei 3σ", noto anche come regola dei tre sigilli.

Per garantire l'intercambiabilità dei pezzi, le tolleranze vengono utilizzate per controllare gli errori.

Le tolleranze devono essere progettate in base alle normative standard e gli errori che inevitabilmente si verificano nella lavorazione devono essere controllati per garantire che i pezzi finiti rientrino nell'intervallo di tolleranza specificato per l'intercambiabilità.

Con la premessa della soddisfazione dei requisiti funzionali, il valore di tolleranza deve essere impostato il più grande possibile per ottenere il miglior beneficio economico.

Pertanto, gli errori si verificano durante il processo di produzione, mentre le tolleranze sono determinate dai progettisti. Se l'errore di un pezzo rientra nell'intervallo di tolleranza, si tratta di un pezzo qualificato. Se invece l'errore supera l'intervallo di tolleranza, si tratta di un pezzo non conforme.

La selezione del numero di cifre in un risultato misurato è un problema comune che si incontra durante il processo di misura.

Il numero di cifre significative nel risultato misurato non deve essere eccessivo, il che può indurre le persone a credere erroneamente che l'accuratezza della misura sia elevata.

Allo stesso tempo, non devono essere troppo poche, il che può causare una perdita di precisione. Pertanto, il numero di cifre significative del risultato della misurazione deve essere determinato correttamente, in base all'entità dell'errore di misurazione.

Ad esempio, quando si misura la lunghezza di un oggetto con un righello d'acciaio con un valore di divisione di 1 mm e si legge 123,4 mm, dove 123 mm viene letto direttamente dal righello d'acciaio ed è preciso.

L'ultima cifra, 0,4 mm, è stimata dall'occhio umano ed è inaffidabile o discutibile. I dati misurati dovrebbero essere espressi in questo modo, con l'ultima cifra che rappresenta la cifra dubbia e l'errore che si verifica in questa cifra.

Una volta determinato il numero di cifre significative, il principio per determinare l'ultima cifra significativa è il seguente:

(1) Se la prima cifra significativa dopo l'ultima è maggiore di 5, aggiungere 1 all'ultima cifra significativa; se è minore di 5, ignorarla.

(2) Quando la prima cifra dopo l'ultima cifra significativa è 5, l'ultima cifra significativa deve essere adattata a un numero pari (aggiungere 1 quando l'ultima cifra significativa è dispari e mantenere la stessa cifra quando è pari).

Ad esempio, se le cifre significative sono riservate alla terza cifra decimale, le cifre significative sono le seguenti:

3,14159 - cifre significative 3,142

(3) Nelle operazioni di addizione e sottrazione, il numero di cifre decimali da riservare deve essere il più piccolo tra tutti i numeri, ad esempio:

60.43 + 12.317 + 5.022 - 77.769 ≈ 77.77

(4) Nelle operazioni di moltiplicazione e divisione, il numero di cifre significative deve essere il più piccolo, ad esempio:

2352 × 0.211 = 496.272 ≈ 496

0.0222 × 34.5 × 2.01= 1.539459 ≈ 1.54.

(5) Il numero di cifre nelle operazioni logaritmiche deve essere uguale al numero di cifre effettive del numero reale.

(6) Nelle operazioni di esponenziazione, il numero di cifre significative dell'esponente deve essere uguale al numero di cifre significative della base.

(7) Nelle operazioni di radice quadrata, il numero di cifre significative deve essere uguale al numero di cifre significative del radicando.

(8) Quando nell'operazione sono coinvolte costanti matematiche come π e 2, determinare le loro cifre significative secondo il metodo sopra descritto. Per garantire l'accuratezza del risultato finale dell'operazione, queste costanti possono essere opportunamente selezionate di 1-2 cifre.

(9) Per i valori che rappresentano l'accuratezza della misura, come gli errori limite di misura e le deviazioni standard, si devono prendere solo una o due cifre significative e l'ultima cifra deve essere coerente con l'ultima cifra del risultato di misura corrispondente.

Ad esempio,

34,0234 ± 0,00021 dovrebbe essere scritto come 34,0234 ± 0,0002.

La misura della lunghezza è un aspetto cruciale dei sistemi di misura meccanici. Esistono diversi metodi per misurare la lunghezza, tra cui:

La forza e la coppia sono parametri critici nei sistemi meccanici. Alcuni metodi comuni per misurarli sono:

La misurazione della pressione è essenziale nelle applicazioni di meccanica dei fluidi. Alcuni metodi standard per la misurazione della pressione sono:

La temperatura è un parametro fondamentale nei sistemi meccanici, che influisce su proprietà del materiale e prestazioni. I metodi più comuni per misurare la temperatura includono:

La misurazione del flusso è necessaria per le applicazioni di meccanica dei fluidi, ad esempio nei sistemi di tubazioni o nel controllo dei processi. Alcune tecniche di misurazione del flusso sono:

Questi metodi rappresentano una selezione delle tecniche più comuni utilizzate per la misurazione meccanica, fornendo le basi per comprendere la complessità e l'importanza di misure accurate nelle moderne applicazioni ingegneristiche.

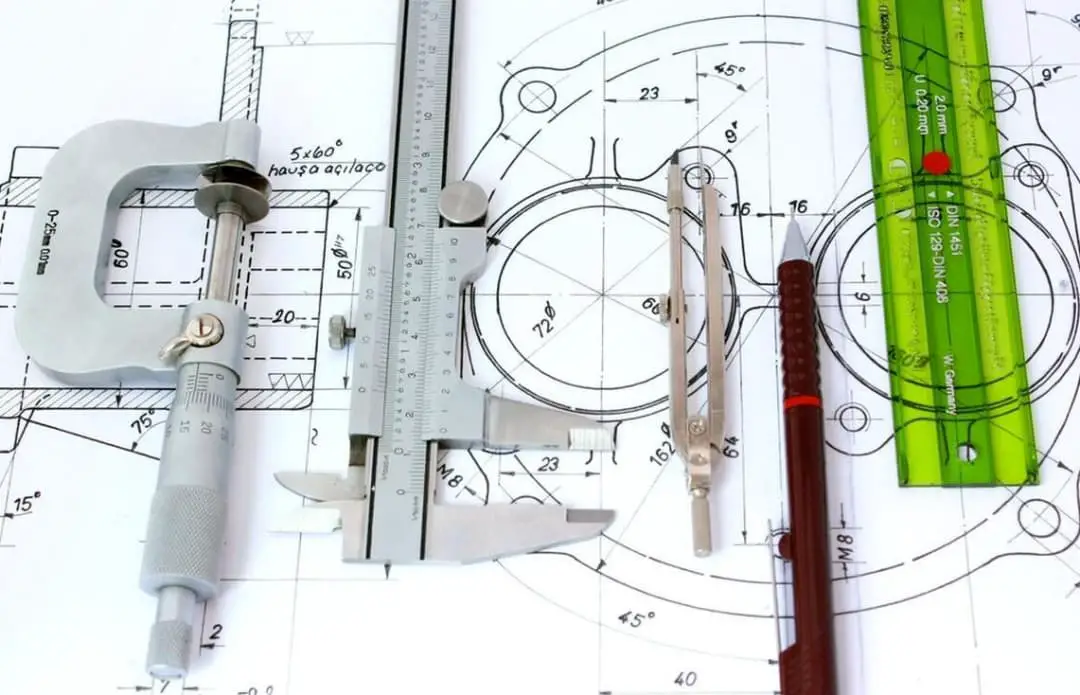

Tra gli strumenti essenziali per le misure ingegneristiche vi sono nastri di misura, calibri a corsoio, micrometri, comparatori, squadrette, goniometri e termocoppie. L'insieme di questi strumenti offre un modo affidabile per misurare con precisione diverse grandezze meccaniche.

La misurazione svolge un ruolo fondamentale nell'ingegneria, in quanto consente agli ingegneri di:

Il Sistema Internazionale di Unità di Misura (SI) è il sistema più diffuso per la misurazione delle grandezze meccaniche. Alcune unità standard includono:

Nell'ingegneria meccanica si utilizzano comunemente vari tipi di misure, come quelle lineari, angolari e di temperatura. Altri tipi di misura cruciali sono la forza, la pressione, il flusso di fluidi e le vibrazioni. Queste misure sono essenziali per la progettazione, la produzione e la manutenzione di sistemi e componenti meccanici.