Immaginate il motore della vostra auto che si guasta nel bel mezzo di un deserto rovente perché i materiali non sono in grado di resistere al calore. Questo scenario sottolinea l'importanza vitale di comprendere l'impatto delle alte temperature sulle proprietà meccaniche dei materiali. In questo articolo esploreremo come l'esposizione prolungata alle alte temperature influisca sulle strutture metalliche, causando fenomeni come la diffusione e la ricristallizzazione, e cosa possono fare gli ingegneri per mitigare questi effetti. Immergetevi per scoprire come la temperatura e il tempo modellano le prestazioni dei materiali, garantendo sicurezza e affidabilità negli ambienti ad alta temperatura.

La struttura dei metalli e delle leghe cambia a causa di fenomeni come la diffusione, il recupero, la ricristallizzazione e altri ad alte temperature.

Inoltre, l'esposizione prolungata a temperature elevate può danneggiare le prestazioni di materiali metallici.

In apparecchiature come le caldaie a vapore ad alta pressione, le turbine a vapore, i motori diesel, i motori aeronautici, le apparecchiature chimiche e le condutture ad alta temperatura e ad alta pressione, molte parti sono in servizio ad alte temperature per periodi prolungati.

Non è sufficiente considerare solo le proprietà meccaniche di questi materiali a temperatura normale e con un carico statico di breve durata. Ad esempio, le tubazioni ad alta temperatura e ad alta pressione delle apparecchiature chimiche, anche se le sollecitazioni che sopportano sono inferiori a quelle che subiscono le tubazioni ad alta pressione. snervamento dei materiali alla loro temperatura di esercizio, subiranno nel tempo una continua deformazione plastica, che aumenterà gradualmente il diametro del tubo e potrà persino portare alla sua rottura.

La classificazione di "alta" o "bassa" temperatura è relativa al punto di fusione del metallo. Il rapporto tra temperatura e punto di fusione (T/Tm) è spesso usato come riferimento, dove Tm si riferisce al punto di fusione del materiale. Se T/Tm è superiore a 0,4-0,5, è considerata una temperatura elevata.

La temperatura di un aereo civile è di circa 1500°C, mentre quella di un aereo militare si aggira intorno ai 2000°C. La temperatura di esercizio locale dei veicoli spaziali può raggiungere anche i 2500°C.

La temperatura ha un impatto significativo sulle proprietà meccaniche dei materiali. Anche la durata del carico ad alta temperatura influisce notevolmente su queste proprietà. È importante notare che le proprietà meccaniche ad alta temperatura non sono uguali a quelle a temperatura ambiente.

Come tendenza generale, con l'aumento della temperatura, la resistenza dei materiali metallici diminuisce, mentre aumenta la loro plasticità. Anche la durata del carico influisce sulle proprietà meccaniche. Con carichi di breve durata, la resistenza alla trazione diminuisce e la plasticità aumenta, ma con carichi di lunga durata la plasticità diminuisce significativamente, la sensibilità all'intaglio aumenta e spesso si verifica la frattura fragile.

L'effetto combinato di temperatura e tempo influenza anche il percorso di frattura del materiale. Ad esempio, durante l'uso a lungo termine può verificarsi uno scorrimento, che alla fine porta alla frattura. La resistenza alla trazione dell'acciaio ad alta temperatura diminuisce con il prolungarsi della durata del carico.

All'aumentare della temperatura, diminuiscono sia la resistenza dei grani che quella dei bordi dei grani. Tuttavia, la resistenza del bordo del grano diminuisce più rapidamente a causa della disposizione irregolare degli atomi sul bordo del grano, che facilita la diffusione.

La temperatura alla quale la resistenza dei grani e la resistenza dei confini dei grani sono uguali è nota come "temperatura di resistenza uguale" (TE). Quando il materiale opera al di sopra della TE, la modalità di frattura del materiale cambia dalla tipica frattura transgranulare alla frattura intergranulare.

È importante notare che il TE non è fisso ed è influenzato dalla velocità di deformazione. Poiché la resistenza dei confini dei grani è più sensibile alla velocità di deformazione rispetto alla forza dei grani, il TE aumenta con l'aumentare della velocità di deformazione.

In conclusione, per studiare le proprietà meccaniche dei materiali ad alte temperature, è necessario considerare come fattori sia la temperatura che il tempo.

Il creep è la graduale deformazione plastica del metallo che si verifica a temperatura e carico costanti, anche se la sollecitazione è inferiore al limite di snervamento a quella temperatura, per un periodo di tempo prolungato. Questo tipo di frattura del materiale causata dalla deformazione per scorrimento viene definita frattura da scorrimento.

Sebbene lo scorrimento possa verificarsi a basse temperature, è significativo solo quando la temperatura è superiore a circa 0,3. Se la temperatura dell'acciaio al carbonio supera i 300°C o quella di acciaio legato supera i 400°C, si deve tenere conto dell'effetto del creep.

È importante notare che la curva di scorrimento di uno stesso materiale varia in funzione della sollecitazione e della temperatura.

Curva di scorrimento tipica

La prima fase, contrassegnata con "ab", è nota come fase di scorrimento di decelerazione o fase di transizione. Il tasso di scorrimento all'inizio di questa fase è molto elevato e diminuisce gradualmente nel tempo fino a raggiungere il minimo al punto "b".

Il secondo stadio, etichettato come "bc", è definito fase di scorrimento a velocità costante o fase di scorrimento allo stato stazionario. Questa fase è caratterizzata da una velocità di scorrimento relativamente costante. Il tasso di scorrimento di un metallo è solitamente espresso dal tasso di scorrimento ε durante questa fase.

La terza fase è la fase di scorrimento accelerato. Con l'avanzare del tempo, il tasso di scorrimento aumenta gradualmente fino a quando si verifica la frattura da scorrimento al punto "d".

Diagramma di variazione della curva di creep a diverse sollecitazioni e temperature

Come illustrato nella figura, quando la sollecitazione è bassa o la temperatura è bassa, il secondo stadio di scorrimento dura per un tempo considerevole e, in alcuni casi, il terzo stadio può anche non verificarsi. Al contrario, quando la sollecitazione è elevata o la temperatura è alta, il secondo stadio di scorrimento è molto breve o può non verificarsi affatto, con conseguente rottura del provino in tempi molto brevi.

Macro caratteristiche della superficie di frattura

La deformazione plastica avviene in prossimità della superficie di frattura e si verificano numerose cricche in prossimità dell'area deformata (queste cricche sono visibili sulla superficie della parte fratturata). Nei casi di ossidazione ad alta temperatura, la superficie di frattura è ricoperta da uno strato di ossido.

Caratteristiche micro della superficie di frattura

Morfologia della frattura intergranulare di cristalli simili a zucchero

Il limite di scorrimento, la resistenza alla rottura, la stabilità al rilassamento e altre proprietà meccaniche sono comunemente utilizzate per valutare il comportamento a scorrimento dei materiali.

Il limite di creep misura la resistenza di un materiale metallico alla deformazione plastica sotto carico a lungo termine ad alte temperature ed è un fattore cruciale per la selezione e la progettazione di componenti per servizi ad alta temperatura.

Esistono due modi per esprimere il limite di scorrimento in MPa: uno consiste nel determinare la sollecitazione massima che il provino può sopportare a un determinato tasso di scorrimento costante entro un tempo e una temperatura specifici; l'altro consiste nel determinare la sollecitazione massima che fa sì che il provino subisca un determinato allungamento per scorrimento entro un tempo e una temperatura specifici.

L'esempio 1 mostra che il limite di scorrimento del materiale è di 80MPa quando la temperatura è di 500 ℃ e il tasso di scorrimento costante è di 1×10-5%/h;

L'esempio 2 mostra che il limite di scorrimento del materiale è di 100MPa quando la temperatura è di 500 ℃, 100000 ore, e l'allungamento per scorrimento è di 1%.

Apparecchiatura per il test di scorrimento e diagramma schematico

La prova di creep deve essere eseguita in condizioni di temperatura costanti e a diversi livelli di sollecitazione, con un minimo di 4 curve di creep registrate.

Le curve di scorrimento devono essere create sulla base dei risultati registrati, con la pendenza della linea retta sulla curva che rappresenta il tasso di scorrimento.

La curva di relazione viene tracciata su coordinate logaritmiche utilizzando i dati ottenuti sulla velocità di scorrimento delle sollecitazioni.

Applicando livelli di sollecitazione relativamente elevati, è possibile generare più curve di creep con tempi di prova relativamente brevi. Il valore della sollecitazione per un determinato tasso di scorrimento può essere determinato mediante interpolazione o estrapolazione del tasso di scorrimento misurato, consentendo di determinare il limite di scorrimento.

A temperatura costante, esiste una relazione empirica lineare tra la sollecitazione di scorrimento di secondo stadio (σ) e la velocità di scorrimento costante (ε) in coordinate logaritmiche doppie.

Lega S-590 curva σ- ε

(20,0%Cr, 19,4 %Ni, 19,3%Co, 4,0%W, 4,0%Nb, 3,8%Mo, 1,35%Mn, 0,43%C)

La resistenza durevole si riferisce alla capacità di un materiale di resistere alla frattura per un lungo periodo di tempo sotto carichi ad alta temperatura. È la sollecitazione massima che un materiale può sopportare senza subire una frattura da scorrimento in condizioni specifiche di temperatura e tempo. La resistenza durevole è una misura della resistenza alla frattura di un materiale, mentre il limite di scorrimento si riferisce alla sua resistenza alla deformazione.

Per alcuni materiali e componenti, la deformazione per scorrimento è minima e l'unico requisito è che non si rompano durante la loro vita utile (ad esempio, il tubo del vapore surriscaldato in una caldaia). In questi casi, la resistenza è il criterio principale per valutare l'idoneità del materiale o del componente all'uso.

Curva di resistenza alla rottura da sforzo della lega S-590

La resistenza dei materiali metallici è determinata dalla prova di resistenza alla trazione ad alta temperatura.

Durante il processo di prova, non è necessario misurare l'allungamento del campione, ma è sufficiente registrare il tempo di frattura a una determinata temperatura e a un determinato livello di sollecitazione.

Per i componenti di macchine con una lunga vita di progetto (da decine di migliaia a centinaia di migliaia di ore o più), è difficile eseguire test a lungo termine, quindi i dati sono in genere generati utilizzando livelli di stress elevati e tempi di frattura brevi. La resistenza dei materiali viene quindi calcolata per estrapolazione.

Estrapolare la formula empirica:

(t-tempo di frattura, σ-sforzo, A, B-costanti relative alla temperatura di prova e al materiale)

Prendendo il logaritmo della formula precedente si ottiene:

Facendo la figura log t-log σ, la relazione lineare può essere estrapolata dai dati con tempo di frattura breve alla resistenza duratura con tempo lungo.

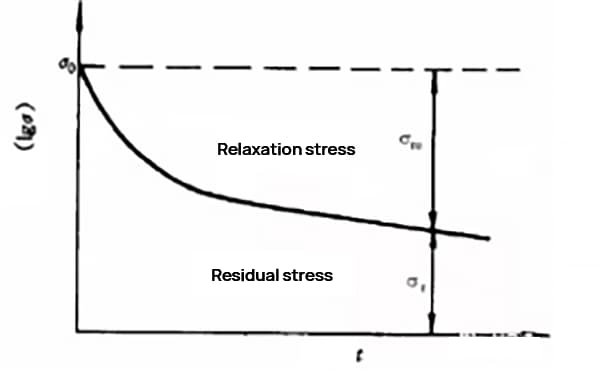

Quando sono sottoposti a una deformazione costante, la tensione elastica dei materiali diminuisce gradualmente nel corso del tempo, con il cosiddetto rilassamento delle tensioni.

La resistenza dei materiali metallici al rilassamento da sollecitazione è definita stabilità al rilassamento, che può essere determinata mediante test di rilassamento da sollecitazione misurando la curva di rilassamento da sollecitazione.

Sollecitazione residua è una metrica utilizzata per valutare la stabilità al rilassamento dei materiali metallici. Più alto è il sollecitazione residua, migliore è la temperatura di rilassamento.

Curva di rilassamento da sforzo

Fase 1: all'inizio lo stress diminuisce rapidamente;

Fase 2: la fase in cui il calo di stress rallenta gradualmente;

Limite di rilassamento: in presenza di determinate sollecitazioni e temperature iniziali, le sollecitazioni residue non continueranno a rilassarsi.

Per migliorare il limite di creep, è importante controllare il tasso di scalata delle dislocazioni in base alla deformazione da creep e al meccanismo di frattura.

Per migliorare la resistenza alla rottura, è necessario controllare lo scorrimento dei confini dei grani e la diffusione delle vacanze.

Diversi fattori possono influenzare le proprietà meccaniche ad alta temperatura, tra cui la composizione chimica, il processo di fusione, il processo di trattamento termico e la dimensione dei grani.

Influenza della composizione chimica della lega

I materiali di base per gli acciai e le leghe resistenti al calore sono tipicamente costituiti da metalli e leghe con elevati punti di fusione, alta energia di attivazione dell'autodiffusione o bassa energia di fagliazione di impilamento.

I metalli con punti di fusione più elevati, come il cromo (Cr), il tungsteno (W), il molibdeno (Mo) e il niobio (Nb), hanno tassi di autodiffusione più lenti.

Una bassa energia di stacking fault rende più facile la formazione di dislocazioni estese e più difficile il cross-slip e la risalita delle dislocazioni.

La fase dispersa può bloccare efficacemente lo scivolamento e la risalita delle dislocazioni.

L'aggiunta di elementi come il boro e le terre rare, che aumentano l'energia di attivazione della diffusione dei confini dei grani, non solo ostacola lo scorrimento dei confini dei grani, ma aumenta anche l'energia superficiale delle cricche dei confini dei grani.

I materiali resistenti al calore con strutture cubiche a facce centrate hanno una maggiore resistenza alle alte temperature rispetto a quelli con strutture cubiche a corpo centrato.

Influenza del processo di fusione

Rivisto:

È importante ridurre il contenuto di inclusioni e difetti metallurgici.

Utilizzando la solidificazione direzionale, si riduce il numero di confini trasversali dei grani, con conseguente miglioramento della resistenza alla rottura, poiché è più probabile che le cricche si formino sui confini trasversali dei grani.

Influenza del processo di trattamento termico

Gli acciai perlitici resistenti al calore subiscono tipicamente una processo di normalizzazione seguito da un rinvenimento ad alta temperatura.

La temperatura di rinvenimento deve essere da 100 a 150 gradi Celsius superiore alla temperatura di servizio per migliorare la stabilità strutturale in condizioni operative.

Gli acciai o le leghe austenitiche resistenti al calore sono tipicamente trattati attraverso la soluzione e l'invecchiamento per ottenere una granulometria appropriata e migliorare la distribuzione delle fasi di rinforzo.

Termomeccanico Il trattamento può migliorare ulteriormente la resistenza della lega alterando la forma dei confini dei grani (formando seghettature) e creando confini subgrainici poligonali all'interno dei grani.

Effetto della granulometria

Granulometria: Quando la temperatura di esercizio è inferiore alla temperatura di resistenza costante, l'acciaio a grana fine presenta una maggiore resistenza, mentre quando la temperatura di esercizio supera la temperatura di resistenza costante, l'acciaio a grana grossa possiede una maggiore resistenza al creep e una maggiore resistenza di durata.

Granulometria non uniforme: Quando le sollecitazioni si concentrano alla giunzione tra grani grandi e piccoli, è più probabile che si formino cricche, con conseguente frattura prematura.