Cosa succede quando una trave in acciaio si deforma o una colonna in calcestruzzo si rompe sotto pressione? La comprensione delle proprietà meccaniche dei materiali in presenza di carichi statici è fondamentale per gli ingegneri per progettare strutture sicure e affidabili. Questo articolo approfondisce il comportamento di materiali come i metalli e i materiali compositi quando sono sottoposti a forze come la compressione, la flessione, il taglio e la torsione. I lettori potranno conoscere i metodi di prova essenziali, i principi alla base di questi test e il modo in cui i risultati informano il processo di progettazione per prevenire i cedimenti strutturali.

La prova di compressione è un metodo utilizzato per determinare le proprietà meccaniche dei materiali sotto pressione assiale statica. È una delle tecniche fondamentali per valutare le proprietà meccaniche dei materiali.

Il test viene utilizzato principalmente per misurare il punto di snervamento dei metalli sotto compressione monoassiale a temperatura ambiente e la resistenza alla compressione dei materiali fragili.

La comprimibilità è definita come la capacità di un materiale di resistere alla deformazione e al danneggiamento sotto sforzo di compressione.

In ingegneria, molti componenti sono sottoposti a carichi di compressione, come le colonne delle grandi strutture, i supporti delle gru e i bulloni di compressione negli impianti di laminazione dell'acciaio. Pertanto, le materie prime utilizzate in questi componenti devono essere sottoposte a prove di compressione per garantirne l'idoneità.

Resistenza allo snervamento per compressione: È la sollecitazione alla quale un materiale metallico presenta uno snervamento durante una prova di compressione, caratterizzato da una deformazione continua senza aumento della forza.

Compressione superiore Resistenza allo snervamento: È la massima sollecitazione di compressione sperimentata dal provino prima che si verifichi un calo di forza dovuto allo snervamento.

Snervamento a compressione inferiore: È la sollecitazione minima di compressione sperimentata durante il periodo di snervamento, esclusi gli effetti istantanei.

Resistenza alla trazione: Per i materiali fragili, è la massima sollecitazione di compressione subita dal campione durante la compressione fino alla rottura.

Modulo elastico di compressione: È il rapporto tra la sollecitazione di compressione assiale e la deformazione assiale all'interno dell'intervallo in cui esiste una relazione lineare proporzionale tra la sollecitazione di compressione assiale e la deformazione assiale durante la prova.

Attrezzature e strumenti: Per la prova di compressione sono necessari le seguenti attrezzature e strumenti:

I provini di compressione utilizzati nella prova sono solitamente di forma cilindrica, con sezioni trasversali circolari o quadrate.

Durante la prova di compressione, l'attrito tra le due estremità del provino e il penetratore della macchina di prova può limitare la deformazione laterale del provino. Più il provino è corto, maggiore è l'influenza di questo vincolo. Tuttavia, se il provino è troppo lungo, può facilmente provocare una flessione longitudinale e instabilità.

Acciaio dolce

Il campione di acciaio a basso tenore di carbonio viene montato sulla macchina di prova e sottoposto a una forza assiale, F. La deformazione del campione è rappresentata da Δl. La relazione tra i due elementi è illustrata nella figura seguente.

L'acciaio a basso tenore di carbonio subisce tre fasi durante la compressione: la fase elastica, la fase di snervamento e la fase di rafforzamento. A differenza dei test di trazione, l'acciaio a basso tenore di carbonio non si frattura a causa della deformazione da compressione, ma forma un "tamburo" a causa dell'influenza dell'attrito sulle estremità superiori e inferiori.

Quando il diametro del provino è lo stesso, le fasi elastiche delle curve di compressione e di trazione sono quasi identiche e i punti di snervamento sono simili.

L'acciaio a basso tenore di carbonio è un materiale plastico. Dopo lo snervamento, la deformazione plastica aumenta rapidamente e anche l'area della sezione trasversale del campione aumenta. L'aumento dell'area consente al campione di sopportare un carico maggiore, per cui è possibile misurare solo il limite di snervamento, ma non quello di resistenza.

Cferro ast

Il campione di ghisa viene montato sulla macchina di prova e sottoposto a una forza assiale, F. La deformazione del campione è rappresentata da Δl. La relazione tra i due elementi è illustrata nella figura seguente.

La resistenza alla compressione di ghisa grigia è da tre a quattro volte superiore alla sua resistenza alla trazione. Durante la compressione, la ghisa si frattura con piccole deformazioni, formando una struttura leggermente "a tamburo" con una sezione normale inclinata di 45-55 gradi rispetto all'asse.

Quando i diametri dei provini sono uguali, le curve di compressione e di trazione della ghisa differiscono in modo significativo, con la resistenza alla compressione molto più alta della resistenza alla trazione.

La proprietà dei materiali sotto carico di flessione è definita proprietà di flessione.

La prova di flessione viene eseguita per valutare le prestazioni di un materiale quando viene sottoposto a un carico di flessione.

Molti componenti di macchine, come utensili, travi, assi, ecc. realizzati con materiali fragili, funzionano sotto carichi di flessione. Questo test viene utilizzato principalmente per determinare la resistenza alla flessione di materiali fragili e poco plastici, come la ghisa, acciaio ad alto tenore di carbonioe acciaio per utensili e per indicare la deflessione dell'indice di plasticità.

La prova di piegatura può essere utilizzata anche per verificare la qualità della superficie del materiale.

La prova viene solitamente eseguita a temperatura ambiente ed è pertanto nota come prova di piegatura a freddo.

Flessione: Spostamento lineare del centroide di una sezione trasversale nella direzione perpendicolare all'asse durante una deformazione di flessione.

Sollecitazione di flessione: La sollecitazione generata durante la flessione.

Deformazione da flessione: Una leggera variazione della lunghezza unitaria sulla superficie esterna del centro della campata durante la flessione.

Piegatura Modulo di elasticità: Il rapporto tra la sollecitazione di flessione e la deformazione all'interno dell'intervallo in cui esiste una relazione lineare proporzionale tra le due.

Resistenza alla flessione: La massima sollecitazione di flessione raggiunta prima o al valore di deflessione specificato.

In una prova di flessione, un provino di forma e dimensioni specifiche viene collocato su supporti con una certa lunghezza di campata (L) e viene applicato un carico concentrato, che provoca la sollecitazione e la deformazione del provino.

Ci sono due tipi di piegatura prove: flessione a tre punti e flessione a quattro punti. La flessione a tre punti è il metodo più utilizzato.

La forma della sezione trasversale di un provino di flessione può essere rotonda, quadrata, rettangolare o poligonale, ma deve essere conforme alle specifiche delineate negli standard di prodotto o negli accordi tecnici pertinenti.

A temperatura ambiente, il campione può essere preparato mediante segatura, fresatura, piallatura o altri metodi di lavorazione. La parte del provino da testare non deve presentare alcuna rientranza o cicatrice.

I bordi del provino devono essere smussati mediante limatura e il raggio non deve essere superiore a 1/10 dello spessore del provino.

La prova di piegatura viene tipicamente eseguita su una macchina universale per prove sui materiali o su una macchina pressa piegatrice.

Gli stampi di piegatura comunemente utilizzati per il test sono del tipo a rulli, a stampo a V, a morsa e a piastra.

La curva di flessione è una rappresentazione grafica della relazione tra il carico di flessione ottenuto da una prova di flessione e la flessione del provino.

Lo sforzo normale massimo sulla superficie del lato di trazione durante la flessione del provino può essere calcolato come segue: σ= M/W, dove:

M è il momento flettente massimo e può essere calcolato come segue:

W è il coefficiente della sezione di flessione e può essere calcolato come segue:

Resistenza alla flessione: La sollecitazione massima che un provino può sopportare prima di rompersi a flessione, calcolata con la formula della sollecitazione elastica di flessione rappresentata dal simbolo σbb: σbb = Mb/W (dove Mb è il momento flettente nel punto di frattura).

Ghisa grigia ha una maggiore resistenza alla flessione rispetto alla resistenza alla trazione.

Deformazione da frattura: Per determinare la flessione di frattura, il provino viene posizionato simmetricamente su un dispositivo di prova di flessione con un deflettometro installato nel punto centrale del provino. Una costante forza di flessione viene applicata fino alla rottura del provino e la deflessione nel punto medio della campata viene misurata al momento della rottura.

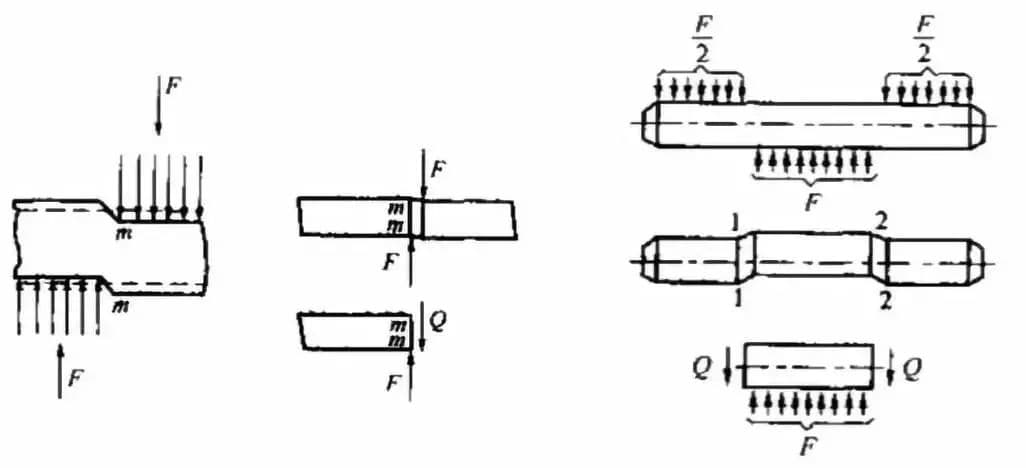

Il test di taglio viene eseguito per valutare la resistenza al taglio. resistenza dei materiali. Si tratta di determinare la forza massima alla quale il provino subisce una dislocazione al momento della rottura a taglio.

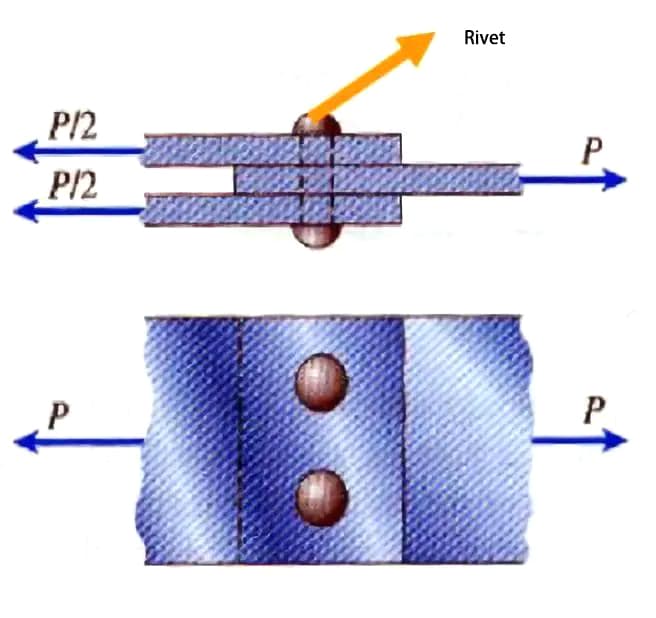

Le forze di taglio sono comuni in varie strutture ingegneristiche come bulloni, perni, rivetti, ecc.

La forza risultante del carico che agisce su due lati del campione è costituita da una coppia di forze di uguale entità, direzione opposta e linee d'azione allineate, come illustrato nella figura.

Si divide comunemente in cinque categorie: la prova di taglio singolo, la prova di taglio doppio, la prova di punzonatura, la prova di taglio a fessura e la prova di taglio composito. lamiera d'acciaio prova di taglio.

Determinazione del provino di taglio: Il provino a taglio viene selezionato in base al metodo di prova a taglio e alla relativa attrezzatura.

Campione cilindrico: Il diametro e la lunghezza del campione sono scelti in base all'attrezzatura, con diametri comuni di 5, 10 o 15 mm.

Campione con piastra punzonata: Quando non è possibile creare un campione cilindrico da una lastra sottile, si può utilizzare un campione di taglio punzonato. Lo spessore del campione in piastra deve essere in genere inferiore a 5 mm.

Campione di taglio di pezzi reali: Come campione di taglio si possono utilizzare anche pezzi reali, come rivetti o bulloni.

Impostazione del test:

La prova di taglio a temperatura ambiente deve essere eseguita a una temperatura compresa tra 10℃ e 35℃.

Per i vari campioni, selezionare l'apparecchiatura adatta. Durante l'installazione, deve essere allineato con la linea centrale del penetratore dell'apparecchiatura di prova e non deve essere decentrato. La velocità della prova di taglio deve essere maggiore o uguale a 15 mm/min, mentre la velocità della prova di taglio ad alta temperatura deve essere maggiore o uguale a 5 mm/min.

Per il test di taglio ad alta temperatura, il tempo di aumento della temperatura non deve essere inferiore a 1 ora e il tempo di ritenzione del calore deve essere compreso tra 15-30 minuti.

Dopo aver tagliato il provino, registrare la forza massima di prova (F) durante la prova di taglio.

Calcolare la resistenza al taglio (τb) in MPa utilizzando la seguente formula:

Resistenza al taglio singolo: τb=F/S0 (S0 - area della sezione trasversale originale del campione, mm2)

Doppia resistenza al taglio: τb=F/2S0=2F/(πd2)(S0 - area della sezione trasversale originale del campione, mm2)

Doppia resistenza al taglio: τb=F/(πd0t)(d0 - diametro di punzonatura, mm2; t - spessore del campione, mm)

La prova di torsione è un metodo utilizzato per valutare la resistenza di un materiale alle forze di torsione o alla coppia. È un metodo fondamentale per testare le proprietà meccaniche dei materiali.

Il test prevede l'applicazione di una coppia T a un campione, la misurazione della coppia T e del corrispondente angolo di torsione φ e la tracciatura di una curva di torsione. Il campione viene in genere sottoposto a torsione fino alla sua rottura e le proprietà meccaniche torsionali del campione vengono misurate in base al suo angolo di torsione. materiale metallico sono determinati dai dati risultanti.

In vari settori industriali, come la meccanica, il petrolio e la metallurgia, vi sono molti casi in cui i componenti meccanici sono soggetti a carichi torsionali, come alberi e molle.

Ccaratteristico

L'elevato coefficiente di flessibilità delle sollecitazioni in torsione lo rende utile per misurare la fragilità dei materiali sotto tensione. Ad esempio, può essere applicato allo studio della plasticità dell'acciaio per utensili temprato e rinvenuto a bassa temperatura.

In una prova di torsione, la deformazione plastica del cilindro è costante per tutta la sua lunghezza e la sezione e la lunghezza del calibro del pezzo in prova rimangono costanti senza alcun fenomeno di scollamento durante la tensione statica.

Le prove di torsione sono efficaci per differenziare le modalità di frattura normale e di taglio nei materiali. Per i materiali plastici, la superficie di frattura è perpendicolare all'asse del provino e presenta una superficie piatta con tracce di deformazione plastica in un modello vorticoso.

Le prove di torsione sono sensibili ai difetti superficiali del metallo, in quanto rivelano la distribuzione delle sollecitazioni e delle deformazioni sulla sezione trasversale del provino. Pertanto, può essere utilizzata per valutare la qualità della superficie dei pezzi trattati termicamente e gli effetti dei vari processi di rinforzo superficiale.

Nelle prove di torsione, il provino è sottoposto a un'elevata sollecitazione di taglio, che lo rende uno strumento utile per studiare la deformazione plastica iniziale non simultanea, come i postumi elastici, l'isteresi elastica e l'attrito interno.

La prova di torsione può essere utilizzata per determinare tutti gli indici di proprietà meccanica relativi alla deformazione da taglio e alla frattura di materiali sia plastici che fragili. Presenta vantaggi che non possono essere eguagliati da altri metodi di prova delle proprietà meccaniche.

Morfologia della frattura torsionale

(a - frattura di taglio, b - frattura normale, c - frattura stratificata)

La superficie di frattura del materiale plastico è perpendicolare all'asse del provino e ha un aspetto piatto con tracce di deformazione plastica vorticose, come si vede nella Figura a. Questo tipo di frattura è causato da sollecitazioni di taglio.

Al contrario, la superficie di frattura del materiale fragile è inclinata di circa 45 gradi rispetto all'asse del provino e ha una forma a spirale, come mostrato nella Figura b.

Quando la resistenza al taglio assiale del materiale è più debole della sua resistenza al taglio trasversale, durante la frattura torsionale possono verificarsi fratture stratificate o con trucioli di legno, come illustrato nella Figura c.

Esaminando le caratteristiche della superficie di frattura, è possibile determinare la causa della frattura e valutare le forze relative della resistenza alla torsione e alla trazione (compressione) del materiale.

Durante la prova, all'aumentare della coppia, le sezioni alle due estremità della lunghezza del calibro del provino ruotano continuamente l'una rispetto all'altra, determinando un aumento dell'angolo di torsione.

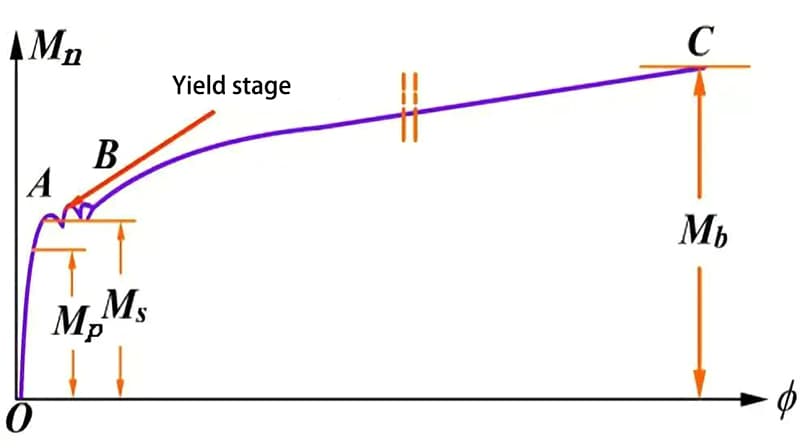

Il dispositivo di disegno della macchina di prova può essere utilizzato per creare una curva Mn-φ (nota anche come diagramma di torsione).

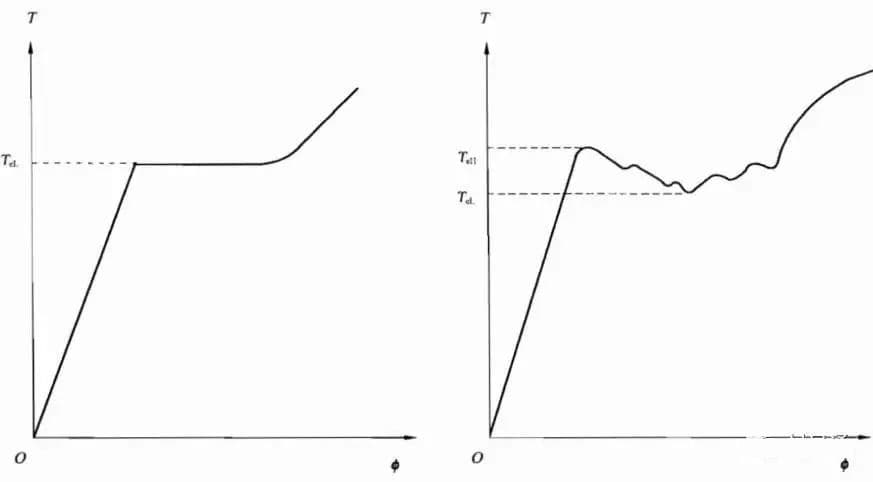

In base alle proprietà uniche dei materiali, la curva di torsione può essere classificata in due tipi tipici: acciaio a basso tenore di carbonio e ghisa.

Il diagramma di torsione è paragonabile alla curva sforzo-deformazione ottenuta dalla prova di trazione, in quanto la forma del provino rimane invariata durante la torsione e la deformazione è costante.

Anche quando raggiunge la fase di deformazione plastica, la coppia continua ad aumentare con l'aumentare della deformazione, fino alla rottura del provino.

Curva di torsione dell'acciaio dolce

Fase elastica OA

Al punto D, quando la curva viene raggiunta in un'area debole del provino (dove il materiale è inconsistente o presenta difetti), si verifica un aumento significativo della deformazione, una forte diminuzione della sezione trasversale effettiva e si verifica il necking.

Di conseguenza, la deformazione assiale del provino si concentra principalmente nel punto di distacco e il provino si rompe in quel punto.

Quando la coppia applicata rimane all'interno dell'intervallo elastico, la deformazione è elastica e la curva Mn-φ appare come una linea retta.

La coppia corrispondente, Mp, viene raggiunta quando la sollecitazione di taglio sul bordo raggiunge il limite di snervamento a taglio.

La sollecitazione nella sezione è distribuita in modo uniforme e la massima sollecitazione di taglio si trova sulla superficie, cioè τ max = Mn/Wn.

Stadio di rendimento AB

Quando il limite elastico viene superato, il provino inizia a cedere in modo graduale, partendo dalla superficie e diffondendosi verso il centro del cerchio.

Di conseguenza, la curva Mn-φ inizia a piegarsi, la zona plastica nella sezione trasversale si espande verso il centro del cerchio e la sollecitazione sulla sezione trasversale diventa non lineare.

Una volta che l'intero provino ha ceduto, sulla curva Mn-φ compare un plateau di snervamento.

La coppia minima di snervamento, indicata dalla lancetta attiva, viene registrata a questo punto come Ms.

Quando la coppia applicata rimane entro il limite elastico, la deformazione è elastica e la curva Mn-φ rimane una linea retta.

Quando la sollecitazione di taglio sul bordo raggiunge il limite di snervamento a taglio, la coppia corrispondente è Mp.

La sollecitazione sulla sezione è distribuita linearmente e la sollecitazione di taglio sulla superficie è la più grande. Cioè τ massimo= Mn/ Wn

resistenza allo snervamento τs=(3/4)(Ms/Wn)

Fase di rafforzamento BC

Una volta superato lo stadio di snervamento, la curva φ ricomincia a salire, indicando che il materiale ha riacquistato la capacità di resistere alla deformazione. In altre parole, la coppia necessaria per continuare a deformare il materiale deve continuare ad aumentare.

L'acciaio a basso tenore di carbonio presenta una fase di rafforzamento prolungata, ma non c'è necking prima che si verifichi la frattura.

Limite di resistenza torsionale τb=(3/4)(Mb/Wn)

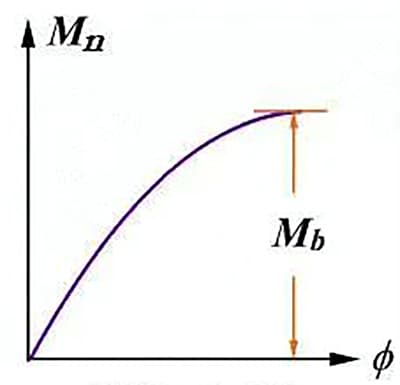

Curva di torsione della ghisa

Quando la ghisa è sottoposta a un certo carico, la curva Mn-φ si discosta da una linea retta fino a raggiungere il punto di rottura. Ciò indica che la deformazione plastica della ghisa è più pronunciata durante la torsione rispetto alla tensione.

Il limite di resistenza, indicato come τb, è definito come la massima sollecitazione di taglio nel punto di frattura della ghisa.

τb=(3/4)(Mb/Wn)

Secondo gli standard attuali, i campioni possono essere classificati in due tipi: cilindrici e tubolari.

Si consiglia di utilizzare campioni cilindrici con un diametro di 10 mm, distanze di calibro di 50 mm e 10 mm e lunghezze parallele di 70 mm e 120 mm, rispettivamente.

Se si utilizzano campioni di altri diametri, la loro lunghezza parallela deve essere pari alla lunghezza del calibro più il doppio del diametro.

La lunghezza parallela dei provini tubolari deve essere pari alla lunghezza del calibro più il doppio del diametro esterno.

Macchina per prove di torsione

Sono accettabili vari tipi di macchine per prove di torsione meccaniche o elettroniche.

L'errore relativo dell'indicazione di coppia della macchina di prova non deve superare ±1% e deve essere verificato regolarmente dal reparto metrologico.

Durante la prova, uno dei due mandrini della macchina di prova deve potersi muovere liberamente lungo l'asse senza applicare una forza assiale aggiuntiva sul campione ed entrambi i mandrini devono rimanere coassiali.

La macchina di prova deve essere in grado di applicare continuamente la coppia al campione senza alcun impatto o vibrazione e di mantenere una coppia costante per 30 secondi.

Misuratore di torsione

Per la misurazione dell'angolo di torsione sono consentiti diversi tipi di misuratori, tra cui quelli a specchio, a quadrante e elettronici.

Si consiglia di utilizzare misuratori di torsione di tipo elettronico.

1-Campione; 2 - Blocchetto di bloccaggio fisso; 3 - Dado di fissaggio; 4 - Blocchetto di bloccaggio rotante; 5 - Righello per la lunghezza del calibro; 6 - Comparatore digitale

Condizioni del test: Il test deve essere eseguito a temperatura ambiente, compresa tra 10-35 ℃.

Velocità di torsione: la velocità deve essere compresa tra 3° e 30° al minuto prima dello snervamento e non deve superare i 720° al minuto dopo lo snervamento.

La variazione di velocità non deve avere alcun effetto.

(1) Determinazione del modulo di taglio

Metodo grafico:

La curva coppia-angolo deve essere registrata con un metodo di registrazione automatica.

L'incremento della coppia e l'incremento dell'angolo devono essere letti dal segmento lineare elastico della curva.

Metodo di caricamento passo-passo:

Entro l'intervallo della sezione retta elastica, il campione deve essere caricato con un minimo di cinque coppie uguali.

È necessario registrare la coppia e l'angolo di torsione corrispondente a ogni fase. Si deve calcolare l'incremento medio dell'angolo di torsione per ogni fase e il modulo di taglio (G) deve essere calcolato utilizzando la formula del metodo grafico.

(2) Determinazione della resistenza torsionale non proporzionale specificata

La curva coppia-angolo di torsione viene registrata con un metodo di registrazione automatica.

L'asse dell'angolo di torsione trasversale del segmento di retta elastica sulla curva viene prolungato fino al punto O. Il segmento OC viene intercettato e una retta parallela CA viene tracciata dal segmento di retta elastica attraverso il punto C fino al punto A. La coppia corrispondente al punto A è Tp.

Resistenza torsionale non proporzionale specificata: τb=Tp/W

(3) Determinazione del carico di snervamento superiore e inferiore

La misurazione deve essere eseguita con il metodo del diagramma o con il metodo del puntatore.

Durante la prova, si utilizzerà il metodo di registrazione automatica per registrare la curva di torsione, oppure si osserverà direttamente la lancetta del quadrante della coppia della macchina di prova.

La coppia di snervamento superiore è definita come la coppia massima prima della prima caduta, mentre la coppia di snervamento inferiore è definita come la coppia minima nella fase di snervamento, escludendo l'effetto istantaneo iniziale.

Resistenza allo snervamento superiore: τeH=TeH/W

Resistenza allo snervamento inferiore: τeL=TeL/W

(4) Determinazione della resistenza alla torsione

Applicare una coppia continua al campione finché non si rompe.

Registrare la coppia massima del campione prima della torsione, dalla curva di torsione registrata o dal quadrante della coppia della macchina di prova, e quindi calcolare la resistenza alla torsione utilizzando la formula appropriata.

La resistenza alla torsione viene calcolata come segue:

τm = Tm / W

Dove:

Dimostra che la frattura è il risultato di una sollecitazione di taglio.

Sulla sezione si può osservare l'evidenza di una deformazione plastica contorta, caratteristica di una frattura duttile.

Il limite di resistenza nel punto di frattura è indicato come τb.

Si indica che la frattura è causata dalla massima sollecitazione di trazione.

Tuttavia, la massima sollecitazione di trazione si rompe prima che la massima sollecitazione di taglio raggiunga il suo limite di resistenza, il che suggerisce che la ghisa ha una resistenza alla trazione più debole rispetto alla sua resistenza al taglio.

Durante la torsione pura, la superficie del provino rotondo subisce una sollecitazione di taglio pura e due sollecitazioni principali, σ1 e σ3, sono applicate alla superficie della spirale con angoli di ± 45 º rispetto all'asse dell'asta e sono pari al valore assoluto della sollecitazione di taglio massima τmassimo.

Pertanto, l'angolo di frattura del campione rivela se il materiale è sottoposto a sollecitazioni di trazione o di taglio e la forza della resistenza a trazione e a taglio del materiale stesso.

La superficie del provino rotondo si trova in uno stato di pura tensione di taglio durante la torsione pura

La durezza si riferisce alla capacità dei materiali solidi di resistere alla deformazione locale, compresa la deformazione plastica, l'indentazione e il graffio, indicando la resistenza del materiale a queste azioni.

La durezza non è una semplice proprietà fisica, ma piuttosto un indicatore completo delle proprietà meccaniche di un materiale, come l'elasticità, la plasticità, la resistenza e la tenacità.

Ad esempio, la prova di durezza al graffio misura la resistenza del metallo alla fessurazione, mentre la prova di durezza all'indentazione ne valuta la resistenza alla deformazione.

Esiste una correlazione tra i dati di durezza e le altre proprietà meccaniche, come la resistenza alla trazione, in quanto entrambe durezza e resistenza alla trazione sono legati alla deformazione plastica che si verifica durante la tensione.

La prova di durezza è il test di proprietà meccanica più comunemente utilizzato, che può essere suddiviso in due categorie in base al tipo di sollecitazione applicata: indentazione e graffio.

Nel metodo di indentazione, esistono due sottocategorie basate sulla velocità di applicazione della forza: prova di forza statica e prova di forza dinamica.

L'ampiamente utilizzato Durezza BrinellLe prove di durezza Rockwell e Vickers sono esempi di prove di forza statiche, mentre la durezza Shore, la durezza Leeb e le prove di durezza Brinell a martello sono esempi di prove di forza dinamiche.

Ambito di applicazione dei metodi di misurazione della durezza

| Metodo di misurazione della durezza | Ambito di applicazione |

| Test di durezza Brinell | I pezzi con grana grossa e struttura irregolare non devono essere utilizzati per i prodotti finiti. Nella prova di durezza delle parti in ferro e acciaio, i penetratori a sfera in carburo cementato sono stati gradualmente utilizzati per misurare la durezza delle parti ricotte e normalizzate, temprato e rinvenuto parti, fusioni e fucinati. |

| Test di durezza Rockwell | Ispezione della durezza di lotti, prodotti finiti e semilavorati. Non devono essere utilizzate parti con grani grossolani e struttura irregolare. Si divide in tre tipi: A, B e C. |

| Prova di durezza superficiale Rockwell | Testano la durezza di pezzi sottili, di piccoli pezzi e la durezza superficiale di parti con strato di indurimento sottile o di medio spessore. La scala N è generalmente utilizzata nella prova di durezza dei pezzi in acciaio. |

| Test di durezza Vickers | Viene utilizzato principalmente per misurare la durezza di pezzi piccoli e sottili, nonché la durezza superficiale di pezzi con strato di indurimento poco profondo o di medio spessore. |

| Prova di durezza Vickers sotto piccolo carico | Testano la durezza di pezzi piccoli e sottili, nonché la durezza superficiale di pezzi con uno strato di tempra poco profondo. Misurare il gradiente di durezza superficiale o la profondità di tempra dei pezzi cementati. |

| Test di durezza micro Vickers | Testano la durezza di micropezzi, pezzi o microstrutture estremamente sottili e la durezza superficiale di pezzi con strati di indurimento estremi o estremamente duri. |

| Test di durezza Shore | Viene utilizzato principalmente per l'ispezione della durezza in loco di parti di grandi dimensioni, come rulli, superfici di macchine utensili, costruzioni pesanti, ecc. |

| Prova di durezza delle lime in acciaio | Ispezione della durezza in loco per pezzi di forma complessa e di grandi dimensioni. Ispezione di durezza 100% di pezzi in lotto. La durezza della superficie ispezionata non deve essere inferiore a 40HRC. |

| Test di durezza Knoop | Testano la durezza di micropezzi, pezzi o microstrutture estremamente sottili e la durezza superficiale di pezzi con strati di indurimento estremamente sottili o estremamente duri. |

| Test di durezza Leeb | Ispezione della durezza in loco per pezzi di grandi dimensioni, pezzi di assemblaggio, pezzi di forma complessa, ecc. |

| Prova di durezza a ultrasuoni | Controllo della durezza in loco per pezzi di grandi dimensioni, pezzi di assemblaggio, pezzi di forma complessa, pezzi sottili, pezzi nitrurati, ecc. |

| Prova di durezza Brinell con colpo di martello | Ispezione della durezza in loco di pezzi di grandi dimensioni e materie prime normalizzate, ricotte o bonificate. |

La durezza Shore è nota anche come metodo di rimbalzo e può essere ulteriormente suddivisa in tre categorie: indentazione, rimbalzo elastico e graffio.

I valori di durezza dello stesso tipo possono essere convertiti, ma solo per lo stesso materiale, quando si confrontano i valori di durezza ottenuti con metodi diversi.

Caratteristiche della prova di durezza

Il metodo sperimentale è semplice e non richiede l'elaborazione del campione.

Il danno causato alla superficie è minimo e rientra nella categoria del rilevamento "non distruttivo" o dei microdanni.

Esiste una correlazione tra la durezza e altri indici di prestazione meccanica sotto carico statico. Ad esempio, il valore di resistenza può essere stimato dalla misura della durezza.

L'intervallo di misura può variare da più grani a un singolo grano o addirittura a diversi atomi utilizzando un NanoIndentatore.

Durezza Brinell (HB): Unità di misura della resistenza di un materiale alla deformazione permanente per indentazione causata dall'applicazione di una forza di prova attraverso un carburo cementato penetratore a sfera.

Durezza Knoop (HK): Unità di misura della resistenza di un materiale alla deformazione permanente causata dall'applicazione di una forza di prova attraverso un penetratore a cono di diamante.

Durezza Shore (HS): Si riferisce alla durezza espressa come l'altezza di arretramento misurata di un percussore (un piccolo cono con una punta di diamante) quando cade sulla superficie del materiale testato da un'altezza prestabilita utilizzando il metodo del rimbalzo elastico.

Durezza Rockwell (HR): Unità di misura della resistenza di un materiale alla deformazione permanente da indentazione causata dall'applicazione di una forza di prova attraverso un penetratore in carburo cementato o cono di diamante, corrispondente a una scala specifica.

Durezza Vickers (HV): Unità di misura della resistenza di un materiale alla deformazione permanente da indentazione causata dall'applicazione di una forza di prova attraverso un penetratore a piramide di diamante.

Durezza Leeb (HL): Si riferisce al valore di durezza calcolato come il rapporto tra la velocità di rimbalzo e la velocità di impatto di un punzone a 1 mm dalla superficie del campione quando un corpo d'impatto di qualità specifica colpisce la superficie del campione a una velocità stabilita sotto una forza elastica.

Blocco standard: Utilizzato per l'ispezione indiretta dei misuratori di durezza a penetrazione, dispone di materiali standard con valori di penetrazione qualificati.

La durezza di un metallo è proporzionale alla sua resistenza alla trazione, come espresso dall'equazione: σb = kHB, dove k è il coefficiente proporzionale. I valori di k per i diversi materiali metallici variano.

Dopo aver subito un trattamento termico, la durezza e la resistenza di un metallo possono cambiare, ma il suo valore k rimane sostanzialmente invariato. Tuttavia, il valore k non è più costante dopo che un metallo viene sottoposto a deformazione a freddo.

Il Valore k per l'acciaio è circa 3,3. È importante ottenere dati precisi sulla resistenza attraverso una misurazione diretta.

Principio: la durezza di un materiale viene determinata utilizzando un penetratore di diametro specifico per applicare una forza di prova sulla superficie da misurare. Dopo aver scaricato il materiale per un determinato periodo di tempo, si misura il diametro dell'impronta sulla superficie del materiale e si calcola il valore della durezza.

Penetratore: Il penetratore utilizzato per questa misurazione è una sfera di acciaio temprato o una sfera di acciaio duro. acciaio legato palla.

La prova di durezza Brinell è composta da tre elementi: carico, diametro del penetratore e tempo di mantenimento.

La rappresentazione della durezza Brinell è rappresentata come segue: 120HBS10/1000/30.

Il valore della durezza Brinell è espresso in chilogrammi di forza/mm.2 (N/mm2);

Il valore massimo possibile per la durezza Brinell è HB650, e qualsiasi valore superiore a questo non è considerato valido.

Vantaggi:

Svantaggi:

Principio: la superficie del materiale viene sottoposta a una prova di durezza premendo un cono di diamante o un penetratore a sfera in acciaio temprato sotto una pressione F.

Dopo un determinato periodo di tempo, la forza di prova principale viene rimossa e viene mantenuta la forza di prova iniziale. Il valore di durezza viene quindi calcolato in base all'incremento della profondità di indentazione residua.

Nella misurazione effettiva, il valore della durezza Rockwell può essere facilmente letto dal quadrante della macchina di prova.

Nota: la prova di durezza Rockwell richiede un carico elevato, pertanto non è adatta alla misurazione di campioni estremamente sottili o di strati induriti in superficie. In questi casi, si raccomanda la misurazione della durezza superficiale Rockwell.

Vantaggi:

Svantaggi:

Indentatore: Il test utilizza un cono di diamante con un angolo di vertice di 120° o una sfera di acciaio temprato con un diametro di 1,588 mm.

1-1: Posizione del penetratore con il carico iniziale applicato.

2-2: Posizione del penetratore dopo l'aggiunta del carico iniziale e del carico principale.

3-3: La posizione del martinetto dopo la rimozione del carico principale.

he: Il recupero elastico del materiale dopo la rimozione del carico principale.

Scale di durezza

| Scala | Indentatore | Carico (kg) | Scopo |

| A | diamante | 60 | HRA: meno pressione e danni nella prova di durezza di leghe superdure e lastre di acciaio sottili che penetrano nello strato superficiale rigido |

| B | Palla da 1/16 di piede | 100 | HRB: acciaio inox dolce, metalli non ferrosi |

| C | diamante | 150 | HRC: Carburo di tungsteno e acciaio temprato in età. |

| D | diamante | 100 | HRD: Parti temprate in superficie |

| E | Palla da 1/8 di pollice | 100 | HRE: ghisa, lega di alluminio, lega di magnesio, cuscinetto e oro |

| F | Sfera da 1/16 di pollice | 60 | HRF: regalo freddo lamiera acciaio, acciaio ricotto, ottone |

| G | Sfera da 1/16 di pollice | 150 | HRG: bronzo fosforoso, ramatura, lega di duralluminio |

| H | Palla da 1/8 di pollice | 60 | HRH: alluminio, zinco, piombo |

| K | Palla da 1/8 di pollice | 150 | HRK: Cuscinetto e oro |

Rappresentazione della durezza Rockwell: 70HR30TW

Apparecchiatura per la prova di durezza Rockwell

Principio: il penetratore viene premuto sulla superficie del campione con una forza di prova statica. Dopo averla mantenuta per un determinato periodo di tempo, la forza di prova viene rimossa, lasciando un'impronta quadrata e conica sulla superficie del campione.

Calcolo dell'area di indentazione: La durezza Vickers viene calcolata dividendo la forza di prova per l'area di indentazione.

Indentatore - materiale diamantato, piramide quadrata, angolo di affissione di 136 °

Il metodo di prova della durezza Vickers offre il vantaggio di poter selezionare la forza di prova in modo arbitrario per materiali con durezza uniforme, poiché il valore di durezza rimane invariato. Per coerenza, rispetto alle indicazioni di durezza Brinell, è stato scelto un cono con un angolo di faccia di 136°.

Metodo di rappresentazione: Il valore di durezza è rappresentato dal numero che precede "HV", mentre il valore della forza di prova è rappresentato dal numero che segue "HV".

Il tempo di mantenimento standard per il test è di 10-15 secondi. Se il tempo di mantenimento si discosta da questo intervallo, è necessario segnalarlo.

Ad esempio, "600HV30" indica che il valore di durezza ottenuto utilizzando una forza di prova di 30 kgf e mantenendola per 10-15 secondi è pari a 600.

"600HV30/20" indica che il valore di durezza ottenuto utilizzando una forza di prova di 30 kgf e mantenendola per 20 secondi è pari a 600.

Ambito di applicazione: Le prove di durezza Vickers possono essere applicate per misurare la durezza dei metalli, comprese le prove di durezza Vickers a basso carico e le prove di durezza micro Vickers, a seconda delle dimensioni della forza di prova.

Test di durezza Vickers: Questo test è in grado di misurare la durezza di tutti i metalli, esclusi i campioni con strati molto piccoli e sottili.

Test di durezza Vickers a basso carico: Questo test è ideale per misurare la durezza superficiale degli strati di rinforzo della superficie dell'acciaio, degli strati superficiali del trattamento termico chimico, degli strati di infiltrazione, degli strati di transizione, ecc.

Test di durezza micro Vickers: oltre a testare la durezza dei prodotti, questo metodo di prova è ampiamente utilizzato nella metallografia e nella ricerca sui materiali.

Vantaggi:

Svantaggi:

Le prove di microdurezza prevedono l'applicazione di un carico inferiore a 0,2 kgf e sono ulteriormente suddivise in prove di durezza Micro Vickers e Micro Knoop.

Questi test sono in grado di misurare con precisione e sensibilità la durezza di materiali fragili come ceramica, vetro e agata e sono ideali per valutare il grado di indurimento dei fili sottili.

Indentazione con indentatore Vickers (sinistra), indentazione con indentatore Knoop (destra)

Applicazione della microdurezza

(1) Ricerca su Materiali metallici e metallografia:

Materiali metallici e la ricerca metallografica utilizzano le prove di microdurezza per determinare la durezza delle diverse fasi nei metalli e nelle leghe, analizzare il loro impatto sulle proprietà della lega e fornire una base per una corretta progettazione della lega.

(2) Studio delle proprietà dello strato superficiale del metallo:

Vengono condotti studi sulle proprietà degli strati di diffusione, come gli strati carbonizzati, gli strati nitrurati e gli strati di diffusione metallica, nonché ricerche sulle proprietà degli strati induriti in superficie. Ad esempio, la superficie del metallo è influenzata dalla lavorazione meccanica e termica.

(3) Studio dell'omogeneità dei grani:

Vengono inoltre condotte ricerche sulla disomogeneità dei grani.

(4) Misura della durezza di prodotti metallici molto sottili:

Infine, la prova di microdurezza viene utilizzata per misurare la durezza di prodotti metallici estremamente sottili.

Nel metodo di prova della durezza Shore, un punzone di diamante di forma specifica viene lasciato cadere da un'altezza fissa h0 sulla superficie del campione. Il punzone rimbalza quindi fino a una certa altezza h.

Il valore della durezza Shore è calcolato in base al rapporto tra h e h0, poiché la durezza del materiale è proporzionale all'altezza di rimbalzo.

Si noti che la durezza Shore è un metodo di prova di forza dinamico, diverso dai tre precedenti metodi di indentazione statica.

Requisiti del campione:

Affinché il campione possa essere analizzato, devono essere soddisfatti i seguenti requisiti:

Metodo di rappresentazione:

Il valore di durezza è rappresentato come segue:

Vantaggi:

Svantaggi: