Vi siete mai chiesti come le strutture meccaniche trasformino le idee in progetti tangibili? La progettazione di strutture meccaniche trasforma principi astratti in schemi dettagliati, assicurando che ogni parte sia ottimizzata per funzionalità, resistenza e producibilità. Questa guida approfondisce i principi di progettazione essenziali, la selezione dei materiali e le relazioni tra i componenti, offrendo spunti per migliorare i vostri progetti di ingegneria. Scoprite come la progettazione strategica può migliorare la precisione, la durata e l'efficienza, rendendo i vostri sistemi meccanici più affidabili ed efficaci.

L'obiettivo della progettazione di una struttura meccanica è, sulla base del concetto generale di progettazione, solidificare il principio di progettazione iniziale in uno schema dettagliato che soddisfi le funzioni richieste.

Il processo di progettazione trasforma i principi di lavoro astratti in componenti o parti specifiche, determinando il materiale, la forma, le dimensioni, la tolleranza, il metodo di trattamento termico e il trattamento superficiale dei componenti strutturali.

Inoltre, è fondamentale considerare il loro processo di fabbricazione, la resistenza, la rigidità, la precisione e le interrelazioni con altri componenti. Sebbene il risultato diretto della progettazione strutturale sia rappresentato dai disegni tecnici, il compito non è così semplice come la stesura meccanica.

I progetti si limitano a esprimere lo schema progettuale in linguaggio ingegneristico; l'applicazione di varie tecniche di progettazione dei meccanismi per concretizzare il concetto progettuale è il contenuto fondamentale della progettazione strutturale.

La funzione di una struttura meccanica si ottiene principalmente attraverso la forma geometrica dei suoi componenti e il rapporto di posizione relativo tra di essi. La forma geometrica di un componente è costituita dalle sue superfici.

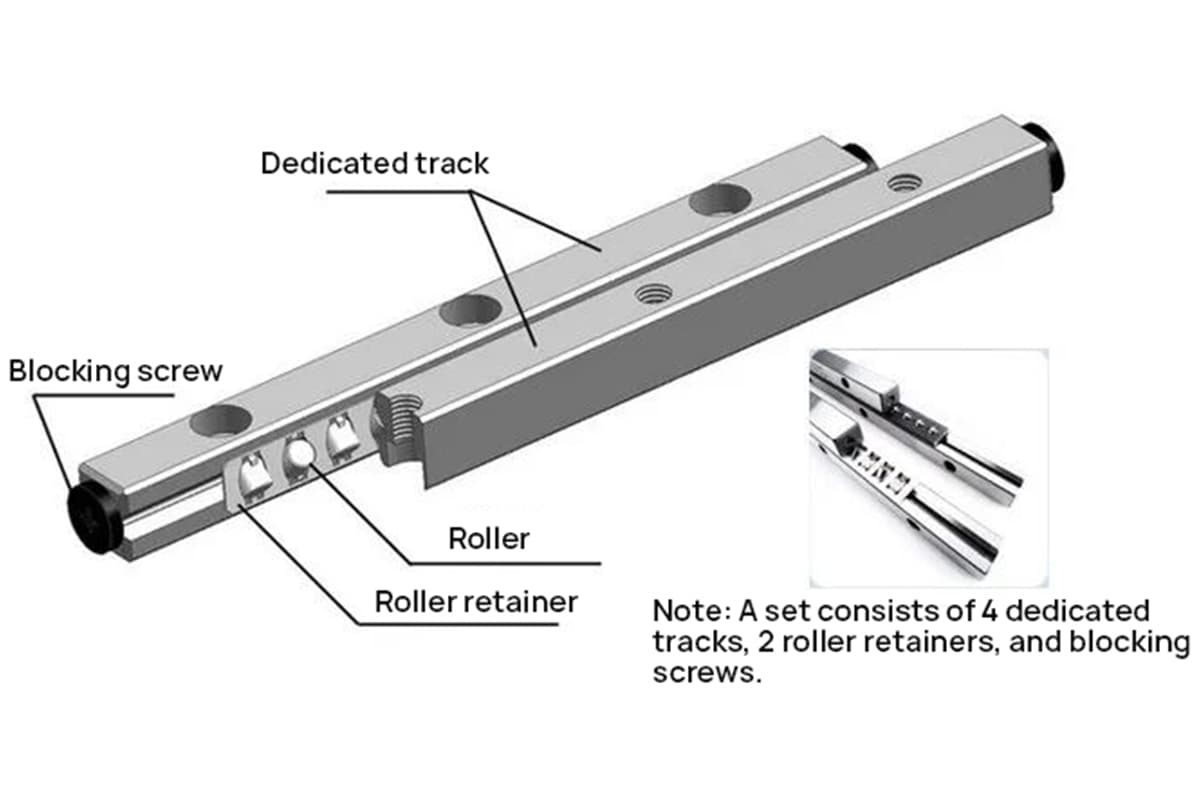

In genere, un componente comprende più superfici, alcune delle quali entrano direttamente in contatto con le superfici di altri componenti. Queste superfici di contatto sono chiamate superfici funzionali. Le aree che collegano queste superfici funzionali sono chiamate superfici di collegamento.

Le superfici funzionali di un componente sono cruciali nel determinare la sua funzione meccanica. La progettazione di queste superfici funzionali è al centro della progettazione strutturale del componente.

I parametri geometrici principali utilizzati per descrivere le superfici funzionali includono la forma geometrica, le dimensioni, il numero di superfici, la posizione, la sequenza, ecc. Per realizzare la stessa funzione tecnica si possono ottenere varie soluzioni strutturali attraverso diversi design delle superfici funzionali.

In qualsiasi macchina o sistema meccanico, nessun componente esiste in modo isolato.

Pertanto, oltre a studiare la funzione e le relative caratteristiche di ciascun componente durante la progettazione strutturale, è necessario esplorare anche le interrelazioni tra i componenti.

Le interrelazioni tra i componenti possono essere classificate in due categorie: relazioni dirette e indirette.

Due parti con una relazione di assemblaggio diretta sono considerate direttamente correlate, mentre quelle che non lo sono sono considerate indirettamente correlate. Le relazioni indirette possono essere ulteriormente suddivise in classi legate alla posizione e al movimento.

Le relazioni posizionali si riferiscono all'esigenza di due componenti di mantenere determinate disposizioni spaziali.

Per esempio, in un riduttore di velocità, la distanza dal centro tra due alberi di trasmissione adiacenti deve mantenere una precisione specifica e i due assi degli alberi devono essere paralleli per garantire il normale ingranamento degli ingranaggi.

Le relazioni di movimento si riferiscono alla traiettoria di movimento di un componente associato a un altro. Ad esempio, la traiettoria di movimento del portautensili di un tornio deve essere parallela all'asse centrale del mandrino, il che è garantito dal parallelismo tra la guida del banco e l'asse del mandrino.

Pertanto, il mandrino e la guida sono legati alla posizione, mentre il portautensili e il mandrino sono legati al movimento.

La maggior parte dei componenti ha due o più componenti direttamente correlati. Di conseguenza, ogni parte ha di solito due o più posizioni strutturalmente collegate ad altri componenti.

Durante la progettazione strutturale, le strutture delle parti direttamente collegate devono essere considerate simultaneamente per selezionare ragionevolmente i metodi di trattamento termico, le forme, le dimensioni, la precisione e le superfici dei materiali.

Inoltre, è necessario considerare anche i requisiti per le relazioni indirette, come la catena dimensionale e i calcoli di precisione.

In generale, più un componente ha parti direttamente correlate, più la sua struttura diventa complessa. Al contrario, maggiore è il numero di parti indirettamente correlate, maggiore è la precisione richiesta.

Nella progettazione dei pezzi si possono scegliere diversi materiali, ognuno con proprietà uniche. A materiali diversi corrispondono processi di produzione diversi.

Il processo di progettazione richiede non solo la selezione di materiali appropriati in base ai requisiti funzionali, ma anche la determinazione del processo di produzione appropriato in base al tipo di materiale.

Inoltre, la struttura deve essere determinata in base ai requisiti del processo di produzione.

Solo attraverso una corretta progettazione strutturale è possibile sfruttare al meglio il materiale scelto.

Per selezionare correttamente i materiali per i componenti, i progettisti devono conoscere a fondo le proprietà meccaniche, la lavorabilità e l'economicità dei materiali in questione.

Nella progettazione strutturale è necessario attenersi a diversi principi di progettazione in base alle caratteristiche dei materiali scelti e dei relativi processi di produzione.

I prodotti meccanici sono utilizzati in diversi settori, con specifiche e requisiti di progettazione strutturale che variano in modo significativo.

Tuttavia, i requisiti fondamentali per la progettazione strutturale sono universali. Di seguito vengono illustrati i requisiti per la progettazione di strutture meccaniche a tre livelli distinti.

L'impegno è rivolto alla materializzazione degli aspetti tecnici per soddisfare i requisiti meccanici primari.

Vengono affrontati elementi quali l'implementazione dei principi di lavoro, l'affidabilità del funzionamento, i processi, i materiali e l'assemblaggio.

Il bilanciamento di varie esigenze e vincoli per migliorare la qualità del prodotto e l'efficienza dei costi è un esempio di progettazione ingegneristica moderna.

Le aree specifiche comprendono l'operatività, l'estetica, la sicurezza, i costi e la conservazione dell'ambiente. Nella progettazione contemporanea, la qualità del design riveste un'importanza significativa e spesso determina la forza competitiva.

L'approccio progettuale incentrato esclusivamente sul soddisfacimento delle funzioni tecniche primarie è ormai superato.

Il cuore della progettazione meccanica moderna consiste nell'armonizzare le varie esigenze, trovare un equilibrio e fare compromessi appropriati con la premessa di soddisfare le funzioni primarie per migliorare la qualità del prodotto.

Le variabili strutturali di progettazione vengono utilizzate sistematicamente per costruire uno spazio di progettazione ottimizzato. Per la selezione e l'innovazione vengono impiegati metodi creativi di design thinking e altri metodi scientifici.

Il risultato finale della progettazione meccanica consiste nell'esprimere in disegni una determinata forma strutturale. Il prodotto finale viene realizzato in base a questi disegni attraverso processi di lavorazione e assemblaggio.

Pertanto, la progettazione di strutture meccaniche deve soddisfare vari requisiti come prodotto, tra cui funzionalità, affidabilità, lavorabilità, efficienza economica e forma estetica.

Inoltre, dovrebbe migliorare la capacità di sopportare la forza dei pezzi, aumentandone la resistenza, la rigidità, la precisione e la durata.

La progettazione di strutture meccaniche è quindi un compito tecnico completo. Una progettazione strutturale irragionevole o errata può portare a guasti imprevisti dei componenti, impedire alle macchine di raggiungere la precisione richiesta e causare notevoli disagi durante l'assemblaggio e la manutenzione.

I seguenti principi di progettazione strutturale devono essere presi in considerazione nel processo di progettazione delle strutture meccaniche.

Lo scopo principale della progettazione di un prodotto è quello di soddisfare requisiti funzionali predeterminati.

Pertanto, il principio progettuale del raggiungimento della funzionalità attesa è la prima considerazione nella progettazione strutturale. Per soddisfare questi requisiti funzionali, è necessario attenersi ai seguenti punti:

(1) Funzionalità esplicita:

La progettazione strutturale deve determinare i parametri, le dimensioni e la forma della struttura in base alla sua funzione all'interno della macchina e alla sua interconnessione con gli altri componenti.

Le funzioni principali dei componenti comprendono la sopportazione dei carichi, la trasmissione del moto e della potenza e la garanzia o il mantenimento della posizione relativa o della traiettoria del moto tra parti o componenti correlati. La struttura progettata deve soddisfare i requisiti funzionali considerati dal punto di vista dell'intera macchina.

(2) Assegnazione funzionale:

Durante la progettazione di un prodotto, è spesso necessario delegare ragionevolmente i compiti in base a circostanze specifiche, vale a dire scomporre una funzione in diverse sottofunzioni.

Ogni sottofunzione deve essere supportata da una struttura definita e deve esserci un collegamento ragionevole e coordinato tra le diverse parti strutturali per raggiungere la funzione complessiva.

Più componenti strutturali che condividono una funzione possono alleggerire il carico sui singoli componenti, prolungandone la durata.

Ad esempio, la struttura della sezione trasversale di una cinghia trapezoidale è un esempio di distribuzione dei compiti.

Un cavo in fibra è utilizzato per resistere alla tensione; uno strato di riempimento in gomma assorbe l'allungamento e la compressione durante la piegatura del nastro; uno strato di tessuto interagisce con la scanalatura della puleggia per generare l'attrito necessario alla trasmissione.

Un altro esempio è quello in cui l'attrito generato dal solo pre-serraggio del bullone viene utilizzato per sopportare i carichi laterali, il che può portare a bulloni sovradimensionati. Questo problema può essere risolto aggiungendo componenti resistenti al taglio, come perni, manicotti e chiavette, per ripartire il carico laterale.

(3) Concentrazione funzionale: Per semplificare la struttura dei prodotti meccanici, ridurre i costi di produzione e facilitare l'installazione, in alcune circostanze a un singolo pezzo o componente possono essere assegnate più funzioni.

Sebbene la concentrazione funzionale possa rendere la forma dei pezzi più complessa, deve essere moderata per evitare di aumentare le difficoltà di lavorazione e di aumentare inavvertitamente i costi di produzione. Il design deve essere determinato in base alla situazione specifica.

(1) Criterio della forza uguale:

Le modifiche alle dimensioni della sezione trasversale dei pezzi devono essere adattate alle variazioni di stress internoin modo che la forza di ogni sezione sia uguale.

La struttura progettata secondo il principio della resistenza uguale può sfruttare appieno i materiali, riducendo così il peso e i costi. Progettazione di staffe a sbalzo, alberi a gradini, ecc.

(2) Struttura ragionevole del flusso di forze:

Per dimostrare visivamente lo stato di trasmissione della forza nei componenti meccanici, si considera che la forza scorra come l'acqua nel componente e che le linee di forza convergano in un flusso di forza.

Il flusso di questa forza gioca un ruolo importante nelle considerazioni di progettazione strutturale. Il flusso di forze nel componente non si interrompe e nessuna linea di forza scompare improvvisamente. La forza deve essere trasmessa da un punto all'altro.

Un'altra caratteristica del flusso di forza è che tende a propagarsi lungo il percorso più breve, dando luogo a un flusso di forza denso in prossimità del percorso più breve e formando una zona ad alta sollecitazione.

In altre parti il flusso di forze è scarso e addirittura non passa. Dal punto di vista delle sollecitazioni, il materiale non è pienamente utilizzato.

Pertanto, al fine di migliorare la rigidità del componente, la forma del componente è progettata in base al percorso più breve possibile del flusso di forza, riducendo l'area portante e quindi riducendo la deformazione accumulata, aumentando la rigidità dell'intero componente e sfruttando appieno il materiale.

(3) Ridurre al minimo la concentrazione di sollecitazioni nelle strutture:

Quando la direzione del flusso di forza cambia bruscamente, la forza si concentra eccessivamente in corrispondenza della curva, provocando una concentrazione delle sollecitazioni.

Nella progettazione è necessario adottare misure che garantiscano un cambiamento graduale della direzione della forza. La concentrazione delle sollecitazioni è un fattore significativo che influisce sulla resistenza alla fatica dei componenti.

Nella progettazione strutturale, si dovrebbe cercare di evitare o minimizzare la concentrazione delle sollecitazioni, ad esempio aumentando i raggi di transizione, adottando strutture di scarico delle sollecitazioni e così via.

(4) Stabilire strutture con carico bilanciato:

Durante funzionamento della macchinaSpesso si generano forze inutili, come le forze inerziali e le forze assiali degli ingranaggi elicoidali.

Queste forze non solo aumentano il carico su parti come alberi e cuscinetti, riducendone la precisione e la durata, ma riducono anche l'efficienza della trasmissione della macchina. Il bilanciamento del carico si riferisce a misure strutturali che bilanciano parzialmente o totalmente queste forze inutili per mitigarne o eliminarne gli effetti negativi.

Queste misure strutturali prevedono principalmente l'uso di componenti di bilanciamento e di una disposizione simmetrica.

Per garantire che i componenti funzionino normalmente durante il loro ciclo di vita, è essenziale fornire loro una rigidità sufficiente.

Lo scopo principale della progettazione strutturale dei componenti meccanici è quello di garantire la funzionalità, consentendo al prodotto di soddisfare le prestazioni richieste. Tuttavia, la razionalità della progettazione influisce direttamente sul costo di produzione e sulla qualità dei componenti.

Pertanto, nella progettazione strutturale è fondamentale puntare a una buona producibilità dei meccanismi dei componenti. Una buona producibilità significa che la struttura del componente è facile da produrre.

Ogni metodo di produzione ha i suoi limiti, che possono tradursi in costi di produzione elevati o in una qualità compromessa.

È quindi importante che i progettisti conoscano le caratteristiche dei vari metodi di produzione, in modo da massimizzare i loro punti di forza e minimizzare le loro debolezze durante la progettazione.

Nella produzione reale, la producibilità delle strutture dei componenti è limitata da numerosi fattori. Ad esempio, le dimensioni del lotto di produzione possono influenzare il metodo di creazione dei pezzi grezzi; le condizioni delle attrezzature di produzione possono limitare le dimensioni dei pezzi.

Inoltre, fattori come lo stampaggio, la precisione, il trattamento termico, il costo, ecc. potrebbero potenzialmente limitare la producibilità della struttura del componente.

Pertanto, questi fattori devono essere considerati attentamente nella progettazione strutturale per il loro impatto sulla producibilità.

L'assemblaggio è una fase cruciale del processo di fabbricazione del prodotto e la struttura dei componenti influenza direttamente la qualità e il costo dell'assemblaggio. Le linee guida per la progettazione strutturale dell'assemblaggio sono brevemente descritte di seguito:

(1) Divisione razionale delle unità di assemblaggio:

L'intera macchina deve essere sezionata in diverse unità (parti o componenti) assemblate in modo indipendente per ottenere operazioni di assemblaggio parallele e specializzate, abbreviare i cicli di assemblaggio e facilitare le ispezioni tecniche e le riparazioni passo dopo passo.

(2) Assicurare la corretta installazione dei componenti:

Ciò include il posizionamento accurato dei pezzi, evitando doppi accoppiamenti e prevenendo gli errori di assemblaggio.

(3) Facilitare il montaggio e lo smontaggio dei componenti:

Il progetto strutturale deve garantire uno spazio sufficiente per l'assemblaggio, ad esempio per le chiavi; evitare accoppiamenti troppo lunghi per evitare di aumentare le difficoltà di assemblaggio e di danneggiare potenzialmente le superfici di accoppiamento, come si vede in alcuni progetti di alberi a gradini; per facilitare lo smontaggio delle parti, devono essere previste posizioni per posizionare gli strumenti di smontaggio, come nel caso della rimozione dei cuscinetti.

(1) La configurazione di un prodotto deve essere organizzata in base a fattori quali il tasso di guasto, la complessità della riparazione, le dimensioni, il peso e le caratteristiche di installazione.

Tutte le parti che richiedono manutenzione devono essere facilmente accessibili. I componenti ad alto tasso di guasto e gli interruttori di emergenza che richiedono una manutenzione frequente devono avere un'accessibilità ottimale.

(2) I prodotti, in particolare le parti consumabili, i componenti frequentemente smontati e le attrezzature aggiuntive, devono essere facili da assemblare e smontare.

Il percorso di ingresso e uscita dei pezzi durante lo smontaggio e l'assemblaggio dovrebbe essere idealmente una linea retta o una curva dolce.

(3) I punti di manutenzione del prodotto, come i punti di ispezione e i punti di prova, devono essere situati in luoghi facilmente accessibili.

(4) I prodotti che richiedono manutenzione e smontaggio devono avere uno spazio operativo adeguato intorno ad essi.

(5) Durante la manutenzione, gli operatori devono poter vedere le operazioni interne. Oltre ad accogliere la mano o il braccio del personale di manutenzione, il passaggio deve lasciare uno spazio adeguato per l'osservazione.

Il design di un prodotto non deve solo soddisfare le sue esigenze funzionali, ma anche considerare il suo valore estetico, rendendolo attraente per gli utenti. In poche parole, un prodotto deve essere sia utile che attraente. Psicologicamente, 60% delle decisioni umane si basano sulla prima impressione.

Dato che i prodotti tecnici sono prodotti di base in un mercato di acquirenti, la progettazione di un esterno attraente è un requisito fondamentale. Inoltre, prodotti esteticamente gradevoli possono aiutare gli operatori a ridurre gli errori causati dalla fatica.

L'estetica del design comprende tre aspetti: la forma, il colore e l'aspetto estetico. trattamento della superficie.

Quando si considera la forma, si deve prestare attenzione alle proporzioni armoniose, alle forme semplici e unificate e all'arricchimento e all'abbellimento fornito dai colori e dai motivi.

La monocromia è adatta solo per i componenti di piccole dimensioni. Le parti grandi, in particolare quelle in movimento, appaiono monotone e piatte se si utilizza un solo colore. Una piccola aggiunta di un colore contrastante può ravvivare lo schema cromatico complessivo.

Nelle situazioni multicolore, deve esserci un colore di base dominante, con il colore corrispondente noto come colore di contrasto.

Tuttavia, il numero di colori diversi su un singolo prodotto non deve essere eccessivo, perché troppi colori possono dare un'impressione di superficialità.

I colori confortevoli si trovano generalmente nella gamma che va dal giallo chiaro e dal giallo-verde al marrone. La tendenza è verso i colori più caldi, con i gialli e i verdi brillanti che spesso risultano scomodi; i toni grigi forti possono sembrare opprimenti.

I colori caldi come il giallo, il giallo-arancio e il rosso dovrebbero essere utilizzati per gli ambienti freddi, mentre i colori freddi come l'azzurro dovrebbero essere utilizzati per gli ambienti caldi.

Tutti i colori devono essere tenui. Inoltre, una specifica configurazione di colori può far apparire il prodotto sicuro e robusto.

Le aree con variazioni di forma minime e superfici più ampie dovrebbero essere configurate con colori chiari, mentre i componenti con contorni mobili e attivi dovrebbero essere configurati con colori scuri. I colori scuri devono essere posizionati nella parte inferiore del macchinario e quelli chiari nella parte superiore.

La progettazione deve semplificare sia il prodotto che le attività di manutenzione:

(1) Durante la progettazione, è necessario eseguire un'analisi costi-benefici sulle funzionalità del prodotto.

Unire funzionalità simili o identiche, eliminare quelle non necessarie per semplificare sia il prodotto che le attività di manutenzione.

(2) Il progetto deve mirare alla semplicità della struttura, pur soddisfacendo i requisiti funzionali specificati.

Il numero di strati e componenti gerarchici deve essere ridotto al minimo e la forma delle parti deve essere semplificata il più possibile.

(3) I prodotti devono essere progettati con meccanismi di regolazione facili da usare ma affidabili per risolvere i problemi più comuni causati dall'usura o dalla deriva.

Per i componenti costosi e soggetti a usura localizzata, progettateli come gruppi regolabili o rimovibili per una facile sostituzione o riparazione parziale. Evitare o ridurre al minimo la necessità di regolazioni iterative dovute all'interconnessione dei componenti.

(4) I componenti devono essere disposti in modo logico per ridurre il numero di connettori e dispositivi, rendendo più semplici e comode le operazioni di ispezione, sostituzione dei pezzi e altre operazioni di manutenzione.

Per quanto possibile, il progetto deve consentire la riparazione di qualsiasi componente senza la necessità di smontare, spostare, o minimamente smontare o spostare altre parti. Questo approccio riduce il livello di competenza e il carico di lavoro richiesto al personale di manutenzione.