Vi siete mai chiesti quale sia l'affascinante mondo della durezza dei metalli? In questo post del blog, ci immergeremo negli intriganti concetti e metodi che stanno alla base della misurazione e del miglioramento della durezza di vari metalli. In qualità di ingegnere meccanico esperto, condividerò le mie intuizioni e conoscenze per aiutarvi a comprendere meglio questo aspetto cruciale della scienza dei materiali. Preparatevi a scoprire i segreti della durezza dei metalli e a scoprire come influisce sulla nostra vita quotidiana!

La Scala di durezza di Mohs, creata da Friedrich Mohs nel 1812, è un modo semplice per misurare la facilità con cui i minerali possono graffiarsi a vicenda. Questa scala ordinale qualitativa classifica i minerali da 1 a 10, e ogni numero rappresenta la capacità di un minerale di graffiare quelli sottostanti e di essere graffiato da quelli superiori. La scala va dal talco, il minerale più morbido con il numero 1, al diamante, il più duro con il numero 10.

La scala di Mohs è stata originariamente sviluppata per aiutare i geologi a identificare i minerali sul campo. Essa fornisce un metodo semplice ed efficace per classificare i minerali in base alla loro durezza al graffio, determinata osservando se un minerale può graffiare un altro materiale o essere graffiato da esso. Questo rende la scala uno strumento pratico per geologi e mineralogisti.

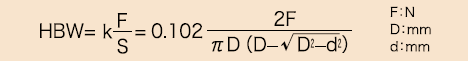

Il test di durezza Rockwell misura la durezza di metalli e altri materiali premendo un penetratore e misurando l'impronta.

Le diverse scale Rockwell utilizzano indentatori e carichi diversi, come HRA per l'acciaio sottile, HRB per i metalli più morbidi e HRC per i materiali più duri.

Questo metodo è rapido e semplice, richiede una preparazione minima del campione ed è adatto a un'ampia gamma di materiali. Tuttavia, è meno preciso per i materiali molto sottili o per i rivestimenti superficiali e potrebbe non essere adatto per i materiali con durezza non uniforme.

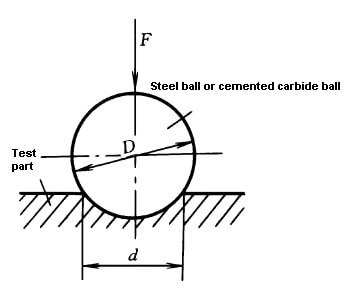

Il test di durezza Brinell utilizza un penetratore sferico duro per premere nel materiale e misurare il diametro dell'impronta per calcolare la durezza.

Questo test consiste nel premere una sfera di carburo di tungsteno nel materiale sotto un carico specifico per un periodo di tempo prestabilito. Il diametro dell'impronta viene misurato e utilizzato per calcolare il numero di durezza Brinell (BHN).

Questo test è ottimo per pezzi di grandi dimensioni e materiali grossolani, ma non è adatto a materiali molto duri o sottili.

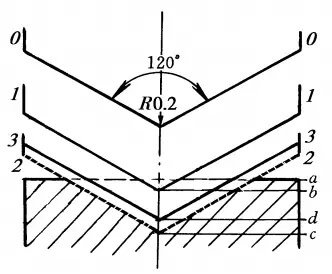

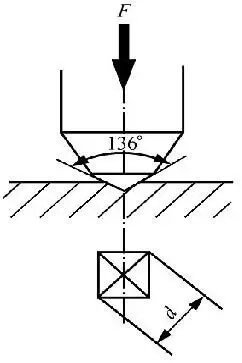

Il test di durezza Vickers utilizza un penetratore piramidale in diamante per misurare la durezza di vari materiali, compresi metalli e ceramiche.

Il test Vickers consiste nel premere un penetratore a piramide di diamante con base quadrata nel materiale sotto un determinato carico. Le diagonali dell'impronta risultante vengono misurate per calcolare il numero di durezza Vickers (VHN).

Questo test è molto preciso e funziona per tutti i materiali, ma può essere più lento e costoso.

Il Durezza Mohs è uno standard per la rappresentazione della durezza dei minerali, proposto per la prima volta nel 1822 dal mineralogista tedesco Frederich Mohs. È uno standard utilizzato in mineralogia o gemmologia. La durezza Mohs si determina utilizzando un ago a piramide di diamante per graffiare la superficie del minerale testato e misurare la profondità del graffio. La profondità del graffio è la durezza Mohs, rappresentata dal simbolo HM. Viene utilizzato anche per indicare la durezza di altri materiali.

La profondità del graffio misurato è suddivisa in dieci livelli per rappresentare la durezza (metodo del graffio): talco 1 (durezza più piccola), gesso 2, calcite 3, fluorite 4, apatite 5, ortoclasio (feldspato) 6, quarzo 7, topazio 8, corindone 9, diamante 10. La durezza del minerale testato viene determinata confrontando i graffi con i minerali standard nel tester di durezza Mohs. Sebbene la misurazione di questo metodo sia approssimativa, è comoda e pratica. Viene spesso utilizzato per misurare la durezza dei minerali naturali.

I valori di durezza non sono valori assoluti di durezza, ma valori rappresentati in ordine di durezza.

Quando si applica, confrontare la durezza mediante graffiatura. Ad esempio, se un minerale è in grado di graffiare la calcite ma non la fluorite, la sua durezza Mohs è da 3 a 4, mentre le altre sono dedotte. La durezza Mohs è solo una durezza relativa, cioè approssimativa. La durezza del talco è 1, quella del diamante è 10 e quella del corindone è 9, ma la durezza assoluta misurata da un tester di microdurezza è 4192 volte quella del talco per il diamante e 442 volte quella del talco per il corindone. La durezza Mohs è comoda da usare e viene spesso utilizzata nelle operazioni sul campo. Ad esempio, la durezza delle unghie è di circa 2,5, quella delle monete di rame di 3,5-4, quella dei coltelli d'acciaio di 5,5 e quella del vetro di 6,5.

Oltre all'elenco originale di 1-10 tipi di minerali, i valori di durezza dei metalli più comuni sono elencati qui come riferimento.

| Metallo | Elemento | Durezza (Mohs) |

| Carbonio (diamante) | C | 10 |

| Boro | B | 9.3 |

| Titanio Carburo | Ti+C | 9 |

| Carburo di tungsteno | W+C | 9 |

| Cromo | Cr | 8.5 |

| Tungsteno | W | 7.5 |

| Vanadio | V | 7 |

| Renio | Re | 7 |

| Osmio | Os | 7 |

| Silicio | Si | 6.5 |

| Rutenio | Ru | 6.5 |

| Tantalio | Ta | 6.5 |

| Iridium | Ir | 6.5 |

| Titanio | Ti | 6 |

| Manganese | Mn | 6 |

| Germanio | Ge | 6 |

| Niobio | Nb | 6 |

| Rodio | Rh | 6 |

| Uranio | U | 6 |

| Berillio | Essere | 6 |

| Molibdeno | Mo | 5.5 |

| Afnio | Hf | 5.5 |

| Cobalto | Co | 5 |

| Zirconio | Zr | 5 |

| Palladio | Pd | 4.75 |

| Oro bianco | Au+Ni+Pd | 4 |

| Acciaio | Fe+C | 4 |

| Ferro | Fe | 4 |

| Nichel | Ni | 4 |

| Arsenico | Come | 3.5 |

| Platino | Pt | 3.5 |

| Ottone | Cu+Zn | 3 |

| Bronzo | Cu+Sn | 3 |

| Rame | Cu | 3 |

| Antimonio | Sb | 3 |

| Torio | Th | 3 |

| Alluminio | Al | 2.75 |

| Magnesio | Mg | 2.5 |

| Zinco | Zn | 2.5 |

| Argento | Ag | 2.5 |

| Lantanio | La | 2.5 |

| Cerio | Ce | 2.5 |

| Oro | Au | 2.5 |

| Tellurio | Te | 2.25 |

| Bismuto | Bi | 2.25 |

| Cadmio | Cd | 2 |

| Calcio | Ca | 1.75 |

| Gallio | Ga | 1.5 |

| Stronzio | Sr | 1.5 |

| Stagno | Sn | 1.5 |

| Mercurio | Hg | 1.5 |

| Piombo | Pb | 1.5 |

| Bario | Ba | 1.25 |

| L'indio | In | 1.2 |

| Tallio | Ti | 1.2 |

| Litio | Li | 1.2 |

| Sodio | Na | 0.5 |

| Potassio | K | 0.4 |

| Rubidio | Rb | 0.3 |

| Cesio | Cs | 0.2 |

| No. | Codice materiale | Grado di resistenza | Valore di durezza (HB) |

| 01 | 1Cr13 | 440(45) | 197~229 |

| 355 | 187~229 | ||

| 02 | 1Cr12Mo | 550 | 229~255 |

| 450 | 197~229 | ||

| 03 | Cr11MoV | 490(50) | 217~248 |

| 390 | 192~241 | ||

| 590 | 235~269 | ||

| 04 | Cr12WMoV | 590 | 235~269 |

| 690 | 269~302 | ||

| 05 | 2Cr12NiMoWV | 760 | 293~331 |

| 06 | ZG20CrMoV | 310 | 140~201 |

| 07 | 25Cr2MoVA | 590 | 241~277 |

| 735 | 269~302 | ||

| 08 | 30Cr2MoV | 440 | 179~229 |

| 590 | 241~277 | ||

| 735 | 269~302 | ||

| 09 | 38CrMoAl | 590 | 241~277 |

| 685 | 277~302 | ||

| 785 | 293~321 | ||

| 10 | A3 | Durezza dopo Nitrurazione Normalizzazione dei componenti | <131 |

| 11 | 15# | <143 | |

| 12 | 25# | <170 | |

| 13 | ZG25 | <170 | |

| 14 | 20CrA | <179 | |

| 15 | 12CrNi3A | <252 | |

| 16 | 2Cr13 | 490 | 217~248 |

| 590 | 235~269 | ||

| 17 | 2Cr12NiW1Mo1V | 735 | 285~302 |

| 18 | 0Cr17Ni4Cu4Nb | 590 | 262~302 |

| 760 | 277~311 | ||

| 19 | Cr5Mo | / | 248~302 |

| 20 | GH132(GBn181-82) | / | 284~349 |

| 21 | GH136(GBn181-82) | / | 298~390 |

| 22 | R-26 | 550 | 262~331 |

| 23 | 3Cr13 | 590 | 235~269 |

| 685 | 269~302 | ||

| 23 | 3Cr13 | 785 | 286~321 |

| 24 | 1Cr18Ni9Ti | 205(225) | ≦187 |

| 25 | 0Cr18Ni9 | 205 | ≦187 |

| 26 | 1Cr18Ni9 | 205 | ≦187 |

| 27 | Cr15Ni3Bw3Ti | 390 | 207~255 |

| 28 | 34CrMo1A | 490(590) | / |

| 29 | 30Cr2MoV | 590 | 241~277 |

| 690 | 256~287 | ||

| 735 | 269~302 | ||

| 30 | 34CrNi3Mo | 590 | 220~260 |

| 690 | 240~282 | ||

| 735 | 255~284 | ||

| 785 | 271~298 | ||

| 31 | 30Cr2Ni4MoV | 550 | 207~262 |

| 690 | 241~302 | ||

| 760 | 262~321 | ||

| 830 | 285~341 | ||

| 32 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 33 | 15Cr1Mo | 275 | ≦207 |

| 34 | 12Cr1MoVA | 245 | 131~163 |

| 35 | 12Cr2Mo1 | 275 | ≦197 |

| 315 | ≦207 | ||

| 36 | 15Cr1Mo1VA | 325 | 146~196 |

| 37 | 25# | 235(215) | 110~170 |

| 38 | 30# | 265 | ≦187 |

| 39 | 35# | 265 | 156~217 |

| 255 | 140~187 | ||

| 235 | 121~187 | ||

| 40 | 45# | 295 | 162~217 |

| 285 | 149~217 | ||

| 440 | 197~229 | ||

| 345 | 217~255 | ||

| 41 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 42 | 20MnMo | 350 | 149~217 |

| 43 | 40CrNi3MoA | 550 | 207~262 |

| 690 | 241~302 | ||

| 44 | 15CrMoA | 490 | 207~241 |

| 45 | 40CrA | 390 | 192~223 |

| 45 | 40CrA | 490 | 217~235 |

| 590 | 241~277 | ||

| 685 | 269~302 | ||

| 46 | 40CrNi2MoA | 540 | 207~269 |

| 640 | 248~277 | ||

| 785 | 269~321 | ||

| 47 | 35CrMoA | 490 | 217~255 |

| 590 | 241~277 | ||

| 48 | 40CrNiMoA | 690 | 255~293 |

| 49 | 20Cr1Mo1VtiB | 690 | 255~293 |

| 50 | 30Cr1Mo1V | 590 | 241~277 |

| 51 | 30Cr1Mo1V | 690 | 255~285 |

| I materiali | Norme e requisiti di riferimento (HB)) | Ambito di controllo (HB)) | Nota |

| 210C | ASTM A210,≤179 | 130~179 | |

| T1a, 20MoG, STBA12, 15Mo3 | ASTM A209, ≤153 | 125~153 | |

| T2, T11, T12, T21, T22, 10CrMo910 | ASTM A213,≤163 | 120~163 | |

| P2, P11, P12, /P21, P22, 10CrMo910 | 125~179 | ||

| Raccordi per tubi tipo P2, P11, P12, /P21P22, 10CrMo910 | 130~197 | Il limite inferiore del cordone di saldatura non deve essere inferiore a quello del materiale di base, limite superiore≤241 | |

| T23 | ASTM A213,≤220 | 150~220 | |

| 12Cr2MoWVTiB(G102) | 150~220 | ||

| T24 | ASTM A213,≤250 | 180~250 | |

| T/P91, T/P92, T911, T/P122 | ASTM A213,≤250ASTM A335,≤250 | 180~250 | La durezza dei tubi di tipo "P" si riferisce a quella dei tubi di tipo "T". |

| (T/P91, T/P92, T911, T/P122)Cucitura a saldare | 180~270 | ||

| WB36 | Codice ASME caso2353,252 | 180~252 | Il cordone di saldatura non deve essere meno duro del materiale di base. |

| Raccordi per tubi tipo A515, A106B, A106C, A672 B70 | 130~197 | Il limite inferiore del cordone di saldatura non deve essere inferiore al materiale di base, mentre il limite superiore≤241. | |

| 12CrMo | GB3077, ≤179 | 120~179 | |

| 15CrMo | JB4726,118~180(Rm:440~610)JB4726,115~178(Rm:430~600) | 118~180115~178 | |

| 12Cr1MoV | GB3077, ≤179 | 135~179 | |

| 15Cr1Mo1V | 135~180 | ||

| F2 (Raccordi per tubi, valvole e componenti forgiati o laminati) | ASTM A182,143~192 | 143~192 | |

| F11,Classe 1 | ASTM A182,121~174 | 121~174 | |

| F11,Classe 2 | ASTM A182,143~207 | 143~207 | |

| F11,Classe 3 | ASTM A182,156~207 | 156~207 | |

| F12,Classe 1 | ASTM A182,121~174 | 121~174 | |

| F12,Classe 2 | ASTM A182,143~207 | 143~207 | |

| F22,Classe 1 | ASTM A182, ≤170 | 130~170 | |

| F22,Classe 3 | ASTM A182,156~207 | 156~207 | |

| F91 | ASTM A182, ≤248 | 175~248 | |

| F92 | ASTM A182, ≤269 | 180~269 | |

| F911 | ASTM A182, 187~248 | 187~248 | |

| F122 | ASTM A182, ≤250 | 177~250 | |

| 20 Vaso a pressione in acciaio al carbonio e a basso tenore di carbonio Acciaio legato Forgiati | JB4726,106~159 | 106~159 | |

| 35 (Nota: Rm nella tabella si riferisce alla resistenza alla trazione del materiale, misurata in MPa). | JB4726,136~200(Rm:510~670)JB4726,130~190(Rm:490~640) | 136~200130~190 | |

| 16Mn | JB4726,121~178(Rm:450~600) | 121~178 | |

| 20MnMo | JB4726,156~208(Rm:530~700)JB4726,136~201(Rm:510~680)JB4726,130~196(Rm:490~660) | 156~208136~201130~196 | |

| 35CrMo | JB4726,185~235(Rm:620~790)JB4726,180~223(Rm:610~780) | 185~235180~223 | |

| 0Cr18Ni90Cr17Ni12Mo2 | JB4728,139~187(Rm:520)JB4728,131~187(Rm:490) | 139~187131~187 | Forgiati in acciaio inox per recipienti a pressione |

| 1Cr18Ni9 | GB1220 ≤187 | 140~187 | |

| 0Cr17Ni12Mo2 | GB1220 ≤187 | 140~187 | |

| 0Cr18Ni11Nb | GB1220 ≤187 | 140~187 | |

| TP304H, TP316H, TP347H | ASTM A213,≤192 | 140~192 | |

| 1Cr13 | 192~211 | Lame mobili | |

| 2Cr13 | 212~277 | Lame mobili | |

| 1Cr11MoV | 212~277 | Lame mobili | |

| 1Cr12MoWV | 229~311 | Lame mobili | |

| ZG20CrMo | JB/T 7024,135~180 | 135~180 | |

| ZG15Cr1Mo | JB/T 7024,140~220 | 140~220 | |

| ZG15Cr2Mo1 | JB/T 7024,140~220 | 140~220 | |

| ZG20CrMoV | JB/T 7024,140~220 | 140~220 | |

| ZG15Cr1Mo1V | JB/T 7024,140~220 | 140~220 | |

| 35 | DL/T439,146~196 | 146~196 | Bullone |

| 45 | DL/T439,187~229 | 187~229 | Bullone |

| 20CrMo | DL/T439,197~241 | 197~241 | Bullone |

| 35CrMo | DL/T439,241~285 | 241~285 | Bullone (diametro 50 mm) |

| 35CrMo | DL/T439,255~311 | 255~311 | Bullone (diametro ≤50 mm) |

| 42CrMo | DL/T439,248~311 | 248~311 | Bullone (diametro 65 mm) |

| 42CrMo | DL/T439,255~321 | 255~321 | Bullone (diametro ≤65 mm) |

| 25Cr2MoV | DL/T439,248~293 | 248~293 | Bullone |

| 25Cr2Mo1V | DL/T439,248~293 | 248~293 | Bullone |

| 20Cr1Mo1V1 | DL/T439,248~293 | 248~293 | Bullone |

| 20Cr1Mo1VTiB | DL/T439,255~293 | 255~293 | Bullone |

| 20Cr1Mo1VNbTiB | DL/T439,252~302 | 252~302 | Bullone |

| 20Cr12NiMoWV (C422) | DL/T439,277~331 | 277~331 | Bullone |

| 2Cr12NiW1Mo1V | Standard di fabbrica delle turbine a vapore orientali | 291~321 | Bullone |

| 2Cr11Mo1NiWVNbN | Standard di fabbrica delle turbine a vapore orientali | 290~321 | Bullone |

| 45Cr1MoV | Standard di fabbrica delle turbine a vapore orientali | 248~293 | Bullone |

| R-26 (lega Ni-Cr-Co) | DL/T439,262~331 | 262~331 | Bullone |

| GH445 | DL/T439,262~331 | 262~331 | Bullone |

| ZG20CrMo | JB/T7024,135~180 | 135~180 | Cilindro |

| ZG15Cr1Mo, ZG15Cr2MoZG20Cr1MoV, ZG15Cr1Mo1V | JB/T7024,140~220 | 140~220 | Cilindro |

| Durezza dei metalli non ferrosi | Resistenza alla trazione δb/MPa | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rockwell | Superficie Rockwell | Vickers | Brinell (F/D2=30) | |||||||||||||

| HRC | HRA | HR15N | HR30N | HR45N | HV | HBS | HBW | SM | Cr.S | Cr-V.S | CrNi.S | Cr-Mo.S | Cr-Ni-Mo .S | CrMnSi.S | UHSS | S.S |

| 20.0 | 60.2 | 68.8 | 40.7 | 19.2 | 226 | 225 | 225 | 774 | 742 | 736 | 782 | 747 | / | 781 | / | 740 |

| 20.5 | 60.4 | 69.0 | 41.2 | 19.8 | 228 | 227 | 227 | 784 | 751 | 744 | 787 | 753 | / | 788 | / | 749 |

| 21.0 | 60.7 | 69.3 | 41.7 | 20.4 | 230 | 229 | 229 | 793 | 760 | 753 | 792 | 760 | / | 794 | / | 758 |

| 21.5 | 61.0 | 69.5 | 42.2 | 21.0 | 233 | 232 | 232 | 803 | 769 | 761 | 797 | 767 | / | 801 | / | 767 |

| 22.0 | 61.2 | 69.8 | 42.6 | 21.5 | 235 | 234 | 234 | 813 | 779 | 770 | 803 | 774 | / | 809 | / | 777 |

| 22.5 | 61.5 | 70.0 | 43.1 | 22.1 | 238 | 237 | 237 | 823 | 788 | 779 | 809 | 781 | / | 816 | / | 786 |

| 23.0 | 61.7 | 70.3 | 43.6 | 22.7 | 24l | 240 | 240 | 833 | 798 | 788 | 815 | 789 | / | 824 | / | 796 |

| 23.5 | 62.0 | 70.6 | 44.0 | 23.3 | 244 | 242 | 242 | 843 | 808 | 797 | 822 | 797 | / | 832 | / | 806 |

| 24.0 | 62.2 | 70.8 | 44.5 | 23.9 | 247 | 245 | 245 | 854 | 818 | 807 | 829 | 805 | / | 840 | / | 816 |

| 24.5 | 62.5 | 71.1 | 45.0 | 24.5 | 250 | 248 | 248 | 864 | 828 | 816 | 836 | 813 | / | 848 | / | 826 |

| 25.0 | 62.8 | 71.4 | 45.5 | 25.1 | 253 | 251 | 251 | 875 | 838 | 826 | 843 | 822 | / | 856 | / | 837 |

| 25.5 | 63.0 | 71.6 | 45.9 | 25.7 | 256 | 254 | 254 | 886 | 848 | 837 | 851 | 831 | 850 | 865 | / | 847 |

| 26.0 | 63.3 | 71.9 | 46.4 | 26.3 | 259 | 257 | 257 | 897 | 859 | 847 | 859 | 840 | 859 | 874 | / | 858 |

| 26.5 | 63.5 | 72.2 | 46.9 | 26.9 | 262 | 260 | 260 | 908 | 870 | 858 | 867 | 850 | 869 | 883 | / | 868 |

| 27.0 | 63.8 | 72.4 | 47.3 | 27.5 | 266 | 263 | 263 | 919 | 880 | 869 | 876 | 860 | 879 | 893 | / | 879 |

| 27.5 | 64.0 | 72.7 | 47.8 | 28.1 | 269 | 266 | 266 | 930 | 891 | 880 | 885 | 870 | 890 | 902 | / | 890 |

| 28.0 | 64.3 | 73.0 | 48.3 | 28.7 | 273 | 269 | 269 | 942 | 902 | 892 | 894 | 880 | 901 | 912 | / | 901 |

| 28.5 | 64.6 | 73.3 | 48.7 | 29.3 | 276 | 273 | 273 | 954 | 914 | 903 | 904 | 891 | 912 | 922 | / | 913 |

| 29.0 | 64.8 | 73.5 | 49.2 | 29.9 | 280 | 276 | 276 | 965 | 925 | 915 | 914 | 902 | 923 | 933 | / | 924 |

| 29.5 | 65.1 | 73.8 | 49.7 | 30.5 | 284 | 280 | 280 | 977 | 937 | 928 | 924 | 913 | 935 | 943 | / | 936 |

| 30.0 | 65.3 | 74.1 | 50.2 | 31.1 | 288 | 283 | 283 | 989 | 948 | 940 | 935 | 924 | 947 | 954 | / | 947 |

| 30.5 | 65.6 | 74.4 | 50.6 | 31.7 | 292 | 287 | 287 | 1002 | 960 | 953 | 946 | 936 | 959 | 965 | / | 959 |

| 31.0 | 65.8 | 74.7 | 51.1 | 32.3 | 296 | 29l | 29l | 1014 | 972 | 966 | 957 | 948 | 972 | 977 | / | 971 |

| 31.5 | 66.1 | 74.9 | 51.6 | 32.9 | 300 | 294 | 294 | 1027 | 984 | 980 | 969 | 961 | 985 | 989 | / | 983 |

| 32.0 | 66.4 | 75.2 | 52.0 | 33.5 | 304 | 298 | 298 | 1039 | 996 | 993 | 981 | 974 | 999 | 1001 | / | 996 |

| 32.5 | 66.6 | 75.5 | 52.5 | 34.1 | 308 | 302 | 302 | 1052 | 1009 | 1007 | 994 | 987 | 1012 | 1013 | / | 1008 |

| 33.0 | 66.9 | 75.8 | 53.0 | 34.7 | 313 | 306 | 306 | 1065 | 1022 | 1022 | 1007 | 1001 | 1027 | 1026 | / | 1021 |

| 33.5 | 67.1 | 76.1 | 53.4 | 35.3 | 317 | 310 | 310 | 1078 | 1034 | 1036 | 1020 | 1015 | 1041 | 1039 | / | 1034 |

| 34.0 | 67.4 | 76.4 | 53.9 | 35.9 | 32l | 314 | 314 | 1092 | 1048 | 1051 | 1034 | 1029 | 1056 | 1052 | / | 1047 |

| 34.5 | 67.7 | 76.7 | 54.4 | 36.5 | 326 | 318 | 318 | 1105 | 1061 | 1067 | 1048 | 1043 | 1071 | 1066 | / | 1060 |

| 35.0 | 67.9 | 77.0 | 54.8 | 37.0 | 33l | 323 | 323 | 1119 | 1074 | 1082 | 1063 | 1058 | 1087 | 1079 | / | 1074 |

| 35.5 | 68.2 | 77.2 | 55.3 | 37.6 | 335 | 327 | 327 | 1133 | 1088 | 1098 | 1078 | 1074 | 1103 | 1094 | / | 1087 |

| 36.0 | 68.4 | 77.5 | 55.8 | 38.2 | 340 | 332 | 332 | 1147 | 1102 | 1114 | 1093 | 1090 | 1119 | 1108 | / | 1101 |

| 36.5 | 68.7 | 77.8 | 56.2 | 38.8 | 345 | 336 | 336 | 1162 | 1116 | 1131 | 1109 | 1106 | 1136 | 1123 | / | 1116 |

| 37.0 | 69.0 | 78.1 | 56.7 | 39.4 | 350 | 341 | 341 | 1177 | 1131 | 1148 | 1125 | 1122 | 1153 | 1139 | / | 1130 |

| 37.5 | 69.2 | 78.4 | 57.2 | 40.0 | 355 | 345 | 345 | 1192 | 1146 | 1165 | 1142 | 1139 | 1171 | 1155 | / | 1145 |

| 38.0 | 69.5 | 78.7 | 57.6 | 40.6 | 360 | 350 | 350 | 1207 | 1161 | 1183 | 1159 | 1157 | 1189 | 1171 | / | 1161 |

| 38.5 | 69.7 | 79.0 | 58.1 | 41.2 | 365 | 355 | 355 | 1222 | 1176 | 1201 | 1177 | 1174 | 1207 | 1187 | 1170 | 1176 |

| 39.0 | 70.0 | 79.3 | 58.6 | 41.8 | 37l | 360 | 360 | 1238 | 1192 | 1219 | 1195 | 1192 | 1226 | 1204 | 1195 | 1193 |

| 39.5 | 70.3 | 79.6 | 59.0 | 42.4 | 376 | 365 | 365 | 1254 | 1208 | 1238 | 1214 | 1211 | 1245 | 1222 | 1219 | 1209 |

| 40.0 | 70.5 | 79.9 | 59.5 | 43.0 | 381 | 370 | 370 | 1271 | 1225 | 1257 | 1233 | 1230 | 1265 | 1240 | 1243 | 1226 |

| 40.5 | 70.8 | 80.2 | 60.0 | 43.6 | 387 | 375 | 375 | 1288 | 1242 | 1276 | 1252 | 1249 | 1285 | 1258 | 1267 | 1244 |

| 41.0 | 71.1 | 80.5 | 60.4 | 44.2 | 393 | 380 | 381 | 1305 | 1260 | 1296 | 1273 | 1269 | 1306 | 1277 | 1290 | 1262 |

| 41.5 | 71.3 | 80.8 | 60.9 | 44.8 | 398 | 385 | 386 | 1322 | 1278 | 1317 | 1293 | 1289 | 1327 | 1296 | 1313 | 1280 |

| 42.0 | 71.6 | 81.1 | 61.3 | 45.4 | 404 | 39l | 392 | 1340 | 1296 | 1337 | 1314 | 1310 | 1348 | 1316 | 1336 | 1299 |

| 42.5 | 71.8 | 81.4 | 61.8 | 45.9 | 410 | 396 | 397 | 1359 | 1315 | 1358 | 1336 | 1331 | 1370 | 1336 | 1359 | 1319 |

| 43.0 | 72.1 | 81.7 | 62.3 | 46.5 | 416 | 40l | 403 | 1378 | 1335 | 1380 | 1358 | 1353 | 1392 | 1357 | 1381 | 1339 |

| 43.5 | 72.4 | 82.0 | 62.7 | 47.1 | 422 | 407 | 409 | 1397 | 1355 | 1401 | 1380 | 1375 | 1415 | 1378 | 1404 | 1361 |

| 44.0 | 72.6 | 82.3 | 63.2 | 47.7 | 428 | 413 | 415 | 1417 | 1376 | 1424 | 1404 | 1397 | 1439 | 1400 | 1427 | 1383 |

| 44.5 | 72.9 | 82.6 | 63.6 | 48.3 | 435 | 418 | 422 | 1438 | 1398 | 1446 | 1427 | 1420 | 1462 | 1422 | 1450 | 1405 |

| 45.0 | 73.2 | 82.9 | 64.1 | 48.9 | 44l | 424 | 428 | 1459 | 1420 | 1469 | 1451 | 1444 | 1487 | 1445 | 1473 | 1429 |

| 45.5 | 73.4 | 83.2 | 64.6 | 49.5 | 448 | 430 | 435 | 1481 | 1444 | 1493 | 1476 | 1468 | 1512 | 1469 | 1496 | 1453 |

| 46.0 | 73.7 | 83.5 | 65.0 | 50.1 | 454 | 436 | 44l | 1503 | 1468 | 1517 | 1502 | 1492 | 1537 | 1493 | 1520 | 1479 |

| 46.5 | 73.9 | 83.7 | 65.5 | 50.7 | 46l | 442 | 448 | 1526 | 1493 | 1541 | 1527 | 1517 | 1563 | 1517 | 1544 | 1505 |

| 47.0 | 74.2 | 84.0 | 65.9 | 51.2 | 468 | 449 | 455 | 1550 | 1519 | 1566 | 1554 | 1542 | 1589 | 1543 | 1569 | 1533 |

| 47.5 | 74.5 | 84.3 | 66.4 | 51.8 | 475 | / | 463 | 1575 | 1546 | 1591 | 1581 | 1568 | 1616 | 1569 | 1594 | 1562 |

| 48.0 | 74.7 | 84.6 | 66.8 | 52.4 | 482 | / | 470 | 1600 | 1574 | 1617 | 1608 | 1595 | 1643 | 1595 | 1620 | 1592 |

| 48.5 | 75.0 | 84.9 | 67.3 | 53.0 | 489 | / | 478 | 1626 | 1603 | 1643 | 1636 | 1622 | 1671 | 1623 | 1646 | 1623 |

| 49.0 | 75.3 | 85.2 | 67.7 | 53.6 | 497 | / | 486 | 1653 | 1633 | 1670 | 1665 | 1649 | 1699 | 1651 | 1674 | 1655 |

| 49.5 | 75.5 | 85.5 | 68.2 | 54.2 | 504 | / | 494 | 1681 | 1665 | 1697 | 1695 | 1677 | 1728 | 1679 | 1702 | 1689 |

| 50.0 | 75.8 | 85.7 | 68.6 | 54.7 | 512 | 502 | 502 | 1710 | 1698 | 1724 | 1724 | 1706 | 1758 | 1709 | 1731 | 1725 |

| 50.5 | 76.1 | 86.0 | 69.1 | 55.3 | 520 | 510 | 510 | / | 1732 | 1752 | 1755 | 1735 | 1788 | 1739 | 1761 | / |

| 51.0 | 76.3 | 86.3 | 69.5 | 55.9 | 527 | 518 | 518 | / | 1768 | 1780 | 1786 | 1764 | 1819 | 1770 | 1792 | / |

| 51.5 | 76.6 | 86.6 | 70.0 | 56.5 | 535 | 527 | 527 | / | 1806 | 1809 | 1818 | 1794 | 1850 | 1801 | 1824 | / |

| 52.0 | 76.9 | 86.8 | 70.4 | 57.1 | 544 | 535 | 535 | / | 1845 | 1839 | 1850 | 1825 | 1881 | 1834 | 1857 | / |

| 52.5 | 77.1 | 87.1 | 70.9 | 57.6 | 552 | 544 | 544 | / | / | 1869 | 1883 | 1856 | 1914 | 1867 | 1892 | / |

| 53.0 | 77.4 | 87.4 | 71.3 | 58.2 | 561 | 552 | 552 | / | / | 1899 | 1917 | 1888 | 1947 | 1901 | 1929 | / |

| 53.5 | 77.7 | 87.6 | 71.8 | 58.8 | 569 | 56l | 56l | / | / | 1930 | 1951 | / | / | 1936 | 1966 | / |

| 54.0 | 77.9 | 87.9 | 72.2 | 59.4 | 578 | 569 | 569 | / | / | 1961 | 1986 | / | / | 1971 | 2006 | / |

| 54.5 | 78.2 | 88.1 | 72.6 | 59.9 | 587 | 577 | 577 | / | / | 1993 | 2022 | / | / | 2008 | 2047 | / |

| 55.0 | 78.5 | 88.4 | 73.1 | 60.5 | 596 | 585 | 585 | / | / | 2026 | 2058 | / | / | 2045 | 2090 | / |

| 55.5 | 78.7 | 88.6 | 73.5 | 61.1 | 606 | 593 | 593 | / | / | / | / | / | / | / | 2135 | / |

| 56.0 | 79.0 | 88.9 | 73.9 | 61.7 | 615 | 601 | 601 | / | / | / | / | / | / | / | 2181 | / |

| 56.5 | 79.3 | 89.1 | 74.4 | 62.2 | 625 | 608 | 608 | / | / | / | / | / | / | / | 2230 | / |

| 57.0 | 79.5 | 89.4 | 74.8 | 62.8 | 635 | 616 | 616 | / | / | / | / | / | / | / | 2281 | / |

| 57.5 | 79.8 | 89,6 | 75.2 | 63.4 | 645 | 622 | 622 | / | / | / | / | / | / | / | 2334 | / |

| 58.0 | 80.1 | 89.8 | 75.6 | 63.9 | 655 | 628 | 628 | / | / | / | / | / | / | / | 2390 | / |

| 58.5 | 80.3 | 90.0 | 76.1 | 64.5 | 666 | 634 | 634 | / | / | / | / | / | / | / | 2448 | / |

| 59.0 | 80.6 | 90.2 | 76.5 | 65.1 | 676 | 639 | 639 | / | / | / | / | / | / | / | 2509 | / |

| 59.5 | 80.9 | 90.4 | 76.9 | 65.6 | 687 | 643 | 643 | / | / | / | / | / | / | / | 2572 | / |

| 60.0 | 81.2 | 90.6 | 77.3 | 66.2 | 698 | 647 | 647 | / | / | / | / | / | / | / | / | / |

| 60.5 | 81.4 | 90.8 | 77.7 | 66.8 | 710 | 650 | 650 | / | / | / | / | / | / | / | / | / |

| 61.0 | 81.7 | 91.0 | 78.1 | 67.3 | 72l | / | / | / | / | / | / | / | / | / | / | / |

| 61.5 | 82.0 | 91.2 | 78.6 | 67.9 | 733 | / | / | / | / | / | / | / | / | / | / | / |

| 62.0 | 82.2 | 91.4 | 79.0 | 68.4 | 745 | / | / | / | / | / | / | / | / | / | / | / |

| 62.5 | 82.5 | 91.5 | 79.4 | 69.0 | 757 | / | / | / | / | / | / | / | / | / | / | / |

| 63.0 | 82.8 | 91.7 | 79.8 | 69.5 | 770 | / | / | / | / | / | / | / | / | / | / | / |

| 63.5 | 83.1 | 91.8 | 80.2 | 70.1 | 782 | / | / | / | / | / | / | / | / | / | / | / |

| 64.0 | 83.3 | 91.9 | 80.6 | 70.6 | 795 | / | / | / | / | / | / | / | / | / | / | / |

| 64.5 | 83.6 | 92.1 | 81.0 | 71.2 | 809 | / | / | / | / | / | / | / | / | / | / | / |

| 65.0 | 83.9 | 92.2 | 81.3 | 71.1 | 822 | / | / | / | / | / | / | / | / | / | / | / |

| 65.5 | 84.1 | / | / | / | 836 | / | / | / | / | / | / | / | / | / | / | / |

| 66.0 | 84.4 | / | / | / | 850 | / | / | / | / | / | / | / | / | / | / | / |

| 66.5 | 84.7 | / | / | / | 865 | / | / | / | / | / | / | / | / | / | / | / |

| 67.0 | 85.0 | / | / | / | 879 | / | / | / | / | / | / | / | / | / | / | / |

| 67.5 | 85.2 | / | / | / | 894 | / | / | / | / | / | / | / | / | / | / | / |

| 68.0 | 85.5 | / | / | / | 909 | / | / | / | / | / | / | / | / | / | / | / |

I dati che seguono si applicano principalmente alle basse emissioni di carbonio. acciaio (acciaio dolce).

| Durezza dei metalli ferrosi | Resistenza alla trazione | ||||||

|---|---|---|---|---|---|---|---|

| Rockwell | Superficie Rockwell | Vickers | Brinell HBS | ||||

| HRB | HR15T | HR30T | HR45T | HV | F/D2=10 | F/D2=10 | MPa |

| 60.0 | 80.4 | 56.1 | 30.4 | 105 | 102 | / | 375 |

| 60.5 | 80.5 | 56.4 | 30.9 | 105 | 102 | / | 377 |

| 61.0 | 80.7 | 56.7 | 31.4 | 106 | 103 | / | 379 |

| 61.5 | 80.8 | 57.1 | 31.9 | 107 | 103 | / | 381 |

| 62.0 | 80.9 | 57.4 | 32.4 | 108 | 104 | / | 382 |

| 62.5 | 81.1 | 57.7 | 32.9 | 108 | 104 | / | 384 |

| 63.0 | 81.2 | 58.0 | 33.5 | 109 | 105 | / | 386 |

| 63.5 | 81.4 | 58.3 | 34.0 | 110 | 105 | / | 388 |

| 64.0 | 81.5 | 58.7 | 34.5 | 110 | 106 | / | 390 |

| 64.5 | 81.6 | 59.0 | 35.0 | 11l | 106 | / | 393 |

| 65.0 | 81.8 | 59.3 | 35.5 | 112 | 107 | / | 395 |

| 65.5 | 81.9 | 59.6 | 36.1 | 113 | 107 | / | 397 |

| 66.0 | 82.1 | 59.9 | 36.6 | 114 | 108 | / | 399 |

| 66.5 | 82.2 | 60.3 | 37.1 | 115 | 108 | / | 402 |

| 67.0 | 82.3 | 60.6 | 37.6 | 115 | 109 | / | 404 |

| 67.5 | 82.5 | 60.9 | 38.1 | 116 | 110 | / | 407 |

| 68.0 | 82.6 | 61.2 | 38.6 | 117 | 110 | / | 409 |

| 68.5 | 82.7 | 61.5 | 39.2 | 118 | 111 | / | 412 |

| 69.0 | 82.9 | 61.9 | 39.7 | 119 | 112 | / | 415 |

| 69.5 | 83.0 | 62.2 | 40.2 | 120 | 112 | / | 418 |

| 70.0 | 83.2 | 62.5 | 40.7 | 12l | 113 | / | 42l |

| 70.5 | 83.3 | 62.8 | 41.2 | 122 | 114 | / | 424 |

| 71.0 | 83.4 | 63.1 | 41.7 | 123 | 115 | / | 427 |

| 71.5 | 83.6 | 63.5 | 42.3 | 124 | 115 | / | 430 |

| 72.0 | 83.7 | 63.8 | 42.8 | 125 | 116 | / | 433 |

| 72.5 | 83.9 | 64.1 | 43.3 | 126 | 117 | / | 437 |

| 73.0 | 84.0 | 64.4 | 43.8 | 128 | 118 | / | 440 |

| 73.5 | 84.1 | 64.7 | 44.3 | 129 | 119 | / | 444 |

| 74.0 | 84.3 | 65.1 | 44.8 | 130 | 120 | / | 447 |

| 74.5 | 84.4 | 65.4 | 45.4 | 13l | 12l | / | 451 |

| 75.0 | 84.5 | 65.7 | 45.9 | 132 | 122 | 152 | 455 |

| 75.5 | 84.7 | 66.0 | 46.4 | 134 | 123 | 155 | 459 |

| 76.0 | 84.8 | 66.3 | 46.9 | 135 | 124 | 156 | 463 |

| 76.5 | 85.0 | 66.6 | 47.4 | 136 | 125 | 158 | 467 |

| 77.0 | 85.1 | 67.0 | 47.9 | 138 | 126 | 159 | 471 |

| 77.5 | 85.2 | 67.3 | 48.5 | 139 | 127 | 16l | 475 |

| 78.0 | 85.4 | 67.6 | 49.0 | 140 | 128 | 163 | 480 |

| 78.5 | 85.5 | 67.9 | 49.5 | 142 | 129 | 164 | 484 |

| 79.0 | 85.7 | 68.2 | 50.0 | 143 | 130 | 166 | 489 |

| 79.5 | 85.8 | 68.6 | 50.5 | 145 | 132 | 168 | 493 |

| 80.0 | 85.9 | 68.9 | 51.0 | 146 | 133 | 170 | 498 |

| 80.5 | 86.1 | 69.2 | 51.6 | 148 | 134 | 172 | 503 |

| 81.0 | 86.2 | 69.5 | 52.1 | 149 | 136 | 174 | 508 |

| 81.5 | 86.3 | 69.8 | 52.6 | 151 | 137 | / | 513 |

| 82.0 | 86.5 | 70.2 | 53.1 | 152 | 138 | / | 518 |

| 82.5 | 86.6 | 70.5 | 53.6 | 154 | 140 | / | 523 |

| 83.0 | 86.8 | 70.8 | 54.1 | 156 | / | / | 529 |

| 83.5 | 86.9 | 71.1 | 54.7 | 157 | / | / | 534 |

| 84.0 | 87.0 | 71.4 | 55.2 | 159 | / | / | 540 |

| 84.5 | 87.2 | 71.8 | 55.7 | 16l | / | / | 546 |

| 85.0 | 87.3 | 72.1 | 56.2 | 163 | / | / | 551 |

| 85.5 | 87.5 | 72.4 | 56.7 | 165 | / | / | 557 |

| 86.0 | 87.6 | 72.7 | 57.2 | 166 | / | / | 563 |

| 86.5 | 87.7 | 73.0 | 57.8 | 168 | / | / | 570 |

| 87.0 | 87.9 | 73.4 | 58.3 | 170 | / | / | 576 |

| 87.5 | 88.0 | 73.7 | 58.8 | 172 | / | / | 582 |

| 88.0 | 88.1 | 74.0 | 59.3 | 174 | / | / | 589 |

| 88.5 | 88.3 | 74.3 | 59.8 | 176 | / | / | 596 |

| 89.0 | 88.4 | 74.6 | 60.3 | 178 | / | / | 603 |

| 89.5 | 88.6 | 75.0 | 60.9 | 180 | / | / | 609 |

| 90.0 | 88.7 | 75.3 | 61.4 | 183 | / | 176 | 617 |

| 90.5 | 88.8 | 75.6 | 61.9 | 185 | / | 178 | 624 |

| 91.0 | 89.0 | 75.9 | 62.4 | 187 | / | 180 | 63l |

| 91.5 | 89.1 | 76.2 | 62.9 | 189 | / | 182 | 639 |

| 92.0 | 89.3 | 76.6 | 63.4 | 191 | / | 184 | 646 |

| 92.5 | 89.4 | 76.9 | 64.0 | 194 | / | 187 | 654 |

| 93.0 | 89.5 | 77.2 | 64.5 | 196 | / | 189 | 662 |

| 93.5 | 89.7 | 77.5 | 65.0 | 199 | / | 192 | 670 |

| 94.0 | 89.8 | 77.8 | 65.5 | 201 | / | 195 | 678 |

| 94.5 | 89.9 | 78.2 | 66.0 | 203 | / | 197 | 686 |

| 95.5 | 90.1 | 78.5 | 66.5 | 206 | / | 200 | 695 |

| 95.0 | 90.2 | 78.8 | 67.1 | 208 | / | 203 | 703 |

| 96.0 | 90.4 | 79.1 | 67.6 | 211 | / | 206 | 712 |

| 96.5 | 90.5 | 79.4 | 68.1 | 214 | / | 209 | 721 |

| 97.0 | 90.6 | 79.8 | 68.6 | 216 | / | 212 | 730 |

| 97.5 | 90.8 | 80.1 | 69.1 | 219 | / | 215 | 739 |

| 98.0 | 90.9 | 80.4 | 69.6 | 222 | / | 218 | 749 |

| 98.5 | 91.1 | 80.7 | 70.2 | 225 | / | 222 | 758 |

| 99.0 | 91.2 | 81.0 | 70.7 | 227 | / | 226 | 768 |

| 99.5 | 91.3 | 81.4 | 71.2 | 230 | / | 229 | 778 |

| 100.0 | 91.5 | 81.7 | 71.7 | 233 | / | 232 | 788 |

Lettura correlata: Tabella di confronto della durezza dei metalli: HV, HB, HRC

La prova di durezza Brinell utilizza una sfera di acciaio temprato o un lega dura con un diametro D come penetratore.

Una determinata forza di prova F viene applicata alla superficie del materiale da testare e, dopo un determinato tempo di mantenimento, la forza di prova viene rimossa, lasciando un'impronta con un diametro d.

Il Durezza Brinell si calcola dividendo la forza di prova per la superficie dell'impronta. Il simbolo del valore di durezza Brinell è rappresentato da HBS o HBW.

La differenza tra HBS e HBW sta nel tipo di penetratore utilizzato.

HBS indica l'uso di una sfera di acciaio temprato come penetratore e viene utilizzato per determinare la durezza Brinell di materiali con un valore inferiore a 450, come l'acciaio dolce, ghisa grigiae metalli non ferrosi.

L'HBW, invece, si riferisce all'uso di una sfera di lega dura come penetratore e viene utilizzato per misurare la durezza Brinell dei materiali con un valore inferiore a 650.

Anche quando si utilizzano lo stesso materiale e le stesse condizioni sperimentali, i risultati delle due prove possono variare, con il valore HBW tipicamente superiore al valore HBS, e non esiste una regola quantitativa esatta da seguire.

Nel 2003, la Cina ha adottato gli standard internazionali e ha abbandonato l'uso di penetratori a sfera in acciaio a favore di teste a sfera in lega dura.

Di conseguenza, l'HBS non è stato più utilizzato e tutti i valori di durezza Brinell sono ora rappresentati da HBW.

Sebbene la HBW sia spesso indicata semplicemente come HB, in letteratura si trovano ancora riferimenti alla HBS.

Il metodo di misurazione della durezza Brinell è adatto per testare materiali come la ghisa, le leghe non ferrose e vari acciai che sono stati sottoposti a un trattamento di durezza. ricottura o processi di tempra e rinvenimento.

Tuttavia, non è adatto per testare campioni o pezzi troppo duri, troppo piccoli, troppo sottili o che non consentono grandi rientranze sulla superficie.

Il test di durezza Vickers utilizza come penetratore un cono di diamante con un angolo di apice di 120 gradi o una sfera di acciaio temprato con un diametro di Ø1,588 mm o Ø3,176 mm, insieme a un carico specifico.

Il campione è sottoposto a un carico iniziale di 10 kgf e a un carico totale di 60, 100 o 150 kgf.

Dopo l'applicazione del carico totale, la durezza è determinata dalla differenza tra la profondità di indentazione quando il carico principale viene rimosso mantenendo il carico iniziale e la profondità di indentazione sotto il carico iniziale.

La prova di durezza Rockwell utilizza tre diverse forze di prova e tre diversi penetratori, per un totale di nove possibili combinazioni e corrispondenti scale di durezza Rockwell.

Queste nove scale sono adatte a un'ampia gamma di materiali metallici comunemente utilizzati.

Le tre scale di durezza Rockwell più comunemente utilizzate sono HRA, HRB e HRC, con HRC che è la più utilizzata.

Tabella delle specifiche delle prove di durezza Rockwell comunemente utilizzate

| Simbolo di durezza | Tipo di penetratore | Forza totale del test F/N(kgf) | Gamma di durezza | Applicazioni |

|---|---|---|---|---|

| HRA | Cono di diamante a 120° | 588.4(60) | 20~88 | Lega dura, carburo, acciaio da cementazione poco profondo, ecc. |

| HRB | Ø1,588 mm Sfera in acciaio temprato | 980.7(100) | 20~100 | Acciaio ricotto o normalizzato, lega di alluminio, lega di rame, ghisa |

| HRC | Cono di diamante a 120° | 1471(150) | 20~70 | Acciaio temprato, temprato e rinvenuto acciaio, acciaio per cementazione profonda |

La prova di durezza Rockwell è appropriata per valori di durezza compresi tra 20 e 70HRC. Se la durezza del campione è inferiore a 20HRC, si consiglia di utilizzare la scala HRB, poiché la sensibilità del penetratore diminuisce con l'aumento della pressione sulla parte conica.

Tuttavia, se la durezza del campione è superiore a 67HRC, si consiglia di utilizzare la scala HRA, poiché la pressione sulla punta del penetratore potrebbe diventare troppo elevata e causare danni al diamante e una riduzione della durata del penetratore.

La prova di durezza Rockwell è nota per la sua facilità, velocità e minima indentazione, che la rendono ideale per testare la superficie dei prodotti finiti e dei pezzi più duri e sottili.

Tuttavia, a causa della piccola indentazione, il valore di durezza può fluttuare notevolmente per i materiali con strutture e durezza non uniformi, rendendolo meno accurato del test di durezza Brinell.

La prova di durezza Rockwell è comunemente utilizzata per determinare la durezza di materiali quali acciaio, metalli non ferrosi e carburi cementati.

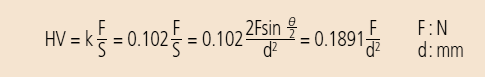

Il principio alla base della misurazione della durezza Vickers è simile a quello della prova di durezza Brinell.

Un penetratore a forma di piramide di diamante con un angolo di 136° viene utilizzato per applicare una forza di prova specifica, F, sulla superficie del materiale da testare.

Dopo un determinato tempo di mantenimento, la forza di prova viene rimossa e il valore di durezza viene calcolato come la pressione media sull'unità di superficie dell'indentazione a forma di piramide regolare, con il simbolo HV.

La misurazione della durezza Vickers ha un ampio intervallo e può misurare materiali con una durezza compresa tra 10 e 1000 HV. L'indentazione è di piccole dimensioni.

Questo metodo di misura è comunemente utilizzato per misurare materiali sottili e strati induriti superficialmente creati attraverso la carburazione e la nitrurazione.

Il test di durezza Leeb utilizza un dispositivo dotato di una sfera in carburo di tungsteno per colpire la superficie del pezzo da testare, che poi rimbalza. La velocità del rimbalzo è influenzata dalla durezza del materiale in esame.

Sul dispositivo di impatto è installato un materiale magnetico permanente che produce un segnale elettromagnetico proporzionale alla velocità di movimento del corpo d'impatto. Questo segnale viene poi convertito in un valore di durezza Leeb da un circuito elettronico, rappresentato dal simbolo HL.

Il durometro Leeb è un dispositivo portatile che non richiede un banco di lavoro. Il suo sensore di durezza è compatto e può essere facilmente azionato a mano, rendendolo adatto a testare geometrie grandi, pesanti o complesse.

Uno dei vantaggi principali della prova di durezza Leeb è che provoca solo un leggero danno superficiale, il che la rende un'opzione ideale per i test non distruttivi. Inoltre, offre una prova di durezza unica per tutte le direzioni, gli spazi ristretti e i pezzi speciali.

Il test di durezza Rockwell è comunemente utilizzato per misurare la durezza dei metalli. Questo test valuta la profondità di penetrazione di un penetratore sotto un grande carico rispetto alla penetrazione effettuata da un precarico.

Apparecchiature e procedure

Attrezzatura necessaria:

Macchina per prove di durezza Rockwell.

Dentellatori: Cono diamantato (per materiali più duri) o sfera d'acciaio (per materiali più morbidi).

Campione: Campione preparato del materiale da testare.

Procedura:

Preparare il campione: Assicurarsi che la superficie del provino sia pulita e liscia per evitare di influenzare i risultati del test.

Selezionare la scala appropriata: Scegliere la scala Rockwell in base alla durezza del materiale, come HRC per i materiali duri e HRB per quelli più morbidi.

Posizionare il campione: Posizionare saldamente il provino sull'incudine della macchina di prova.

Applicare il carico minore: Applicare un carico minore di 10 kgf per far aderire il penetratore e penetrare l'ossidazione superficiale.

Applicare il carico maggiore: Aumentare il carico fino al carico maggiore specificato per la scala Rockwell scelta, ad esempio 150 kgf per HRC.

Misurare la dentellatura: Dopo aver applicato il carico maggiore, la macchina misura la profondità di indentazione e calcola automaticamente il numero di durezza Rockwell.

La prova di durezza Brinell misura la durezza di materiali di grandi dimensioni e a grana grossa valutando il diametro di un'impronta praticata da un penetratore sferico.

Apparecchiature e procedure

Attrezzatura necessaria:

Macchina per prove di durezza Brinell.

Penetratore sferico (in genere 10 mm di diametro, in acciaio temprato o carburo di tungsteno).

Campione: Campione adeguatamente preparato del materiale da testare.

Procedura:

Preparare il campione: Assicurarsi che la superficie del campione sia piatta e pulita.

Posizionare il campione: Posizionare saldamente il provino sull'incudine della macchina di prova.

Selezionare il carico: Selezionare un carico compreso tra 500 kgf e 3000 kgf, a seconda del materiale.

Applicare il carico: Applicare il carico selezionato per 10-30 secondi, quindi misurare il diametro dell'indentazione con un microscopio.

Calcolo della durezza: Utilizzare il diametro dell'indentazione per calcolare il numero di durezza Brinell (BHN) utilizzando la formula: [ \text{BHN} = \frac{2P}{\pi D (D - \sqrt{D^2 - d^2})} ] dove (P) è il carico, (D) è il diametro del penetratore e (d) è il diametro dell'impronta.

Il test di durezza Vickers è un metodo versatile per misurare la durezza dei materiali, compresi metalli e ceramiche, utilizzando un penetratore piramidale in diamante.

Apparecchiature e procedure

Calcolo della durezza: Calcolare il numero di durezza Vickers (VHN) utilizzando le misure diagonali e la formula:

dove (P) è il carico e (d) è la lunghezza media delle diagonali della rientranza.

Attrezzatura necessaria:

Macchina per prove di durezza Vickers.

Dentatore piramidale a diamante con base quadrata.

Campione: Campione adeguatamente preparato del materiale da testare.

Procedura:

Preparare il campione: Assicurarsi che la superficie del campione sia liscia e pulita.

Posizionare il campione: Posizionare saldamente il provino sull'incudine della macchina di prova.

Selezionare il carico: Selezionare un carico compreso tra 1 gf e 120 kgf, a seconda del materiale e della precisione richiesta.

Applicare il carico: Applicare il carico per 10-15 secondi, quindi misurare le diagonali dell'indentazione con un microscopio.

La prova di durezza Brinell misura la durezza di un campione premendo una sfera d'acciaio o un cono di diamante sulla superficie del campione e misurando la profondità dell'impronta. Questo metodo è adatto a determinare la durezza di materiali come l'acciaio ricotto, normalizzato, bonificato, la ghisa e i metalli non ferrosi.

Il test di durezza Rockwell utilizza procedure specifiche e piccoli penetratori, come i diamanti, per misurare la durezza, rendendolo adatto a un'ampia gamma di materiali.

La prova di durezza Vickers conserva i vantaggi di entrambe le prove Brinell e Rockwell, essendo in grado di misurare materiali che vanno da estremamente morbidi a estremamente duri, e i loro risultati possono essere confrontati.

I vantaggi e gli svantaggi specifici della prova di durezza Knoop non sono dettagliati nelle informazioni che ho trovato, ma si tratta di uno dei metodi di prova statici, alla pari di Brinell, Rockwell e Vickers.

Il durometro Webster viene utilizzato principalmente per verificare le proprietà meccaniche dei profili in lega di alluminio, ma è adatto anche per materiali come rame, ottone e acciaio dolce.

Il durometro Barcol è un tipo di durometro a penetrazione. I vantaggi e gli svantaggi specifici non sono esplicitamente indicati nelle informazioni che ho trovato.

Ogni metodo di prova della durezza ha le sue caratteristiche e il suo campo di applicazione:

Ogni metodo di prova della durezza ha caratteristiche uniche, adatte ad applicazioni specifiche.

Campi di carico e tipi di indentazione

Standard e riferimenti

Serie HM:

Di seguito sono riportate le risposte ad alcune domande frequenti:

La scala di durezza di Mohs viene utilizzata per misurare la resistenza ai graffi dei minerali. Sviluppata da Friedrich Mohs nel 1812, è una scala ordinale qualitativa che aiuta a identificare e classificare i minerali in base alla loro capacità di graffiarsi a vicenda. Sebbene sia utilizzata principalmente in geologia e mineralogia, la scala di Mohs trova applicazione anche nella scienza dei materiali per valutare la durata relativa e la resistenza all'abrasione di vari materiali. Tuttavia, per misurare con precisione la durezza dei metalli, si preferiscono test più quantitativi come i test di durezza Vickers, Rockwell o Brinell.

La prova di durezza Rockwell misura la durezza dei materiali determinando la profondità di penetrazione di un penetratore sotto un carico elevato rispetto alla penetrazione effettuata da un carico preliminare. Il test inizia con l'applicazione di un carico minore (in genere 10 kgf), per stabilire una profondità di base. Quindi si applica un carico maggiore, che può variare a seconda della scala Rockwell utilizzata. Dopo aver mantenuto questo carico per una durata specifica, viene rimosso, lasciando il carico minore in posizione. Il valore di durezza viene calcolato in base alla differenza delle misure di profondità prima e dopo l'applicazione del carico maggiore. Questo test è vantaggioso per la sua semplicità, la rapidità dei risultati, il minimo danno al materiale e la lettura diretta della durezza. È ampiamente utilizzato nel controllo qualità e nella selezione dei materiali in vari settori industriali.

Le prove di durezza Brinell e Vickers differiscono principalmente per i penetratori, le procedure e l'applicabilità dei materiali. La prova Brinell utilizza un penetratore a sfera in acciaio o carburo di tungsteno, con un diametro che varia da 1 a 10 mm, ed è più lenta a causa dell'applicazione di un carico elevato, il che la rende adatta a materiali con superfici grossolane o disomogenee, ma meno precisa per i materiali molto duri. Il test Vickers, invece, utilizza un penetratore piramidale in diamante con un angolo di apertura di 136 gradi, che offre maggiore precisione e affidabilità, ed è più veloce, ma richiede una superficie ben preparata. Il test Vickers è versatile e adatto a un'ampia gamma di materiali, tra cui lamiere sottili e acciai temprati, mentre il test Brinell è migliore per le superfici ruvide e alcuni metalli, ma è limitato dalla potenziale deformazione del penetratore e dalle dimensioni più grandi dell'impronta.

Il miglioramento della durezza dei metalli attraverso il trattamento termico comporta diversi processi volti a modificare la microstruttura del metallo e a migliorarne le proprietà meccaniche. I metodi principali includono:

Applicando questi processi di trattamento termico, è possibile ottimizzare la durezza e altre proprietà meccaniche dei metalli per diverse applicazioni industriali.

La durezza dei metalli è fondamentale nelle applicazioni industriali perché influisce direttamente sulle prestazioni, sulla durata e sull'idoneità dei materiali per vari usi. I metalli più duri offrono una migliore resistenza all'usura, all'abrasione e alla deformazione, essenziale in ambienti in cui i componenti sono sottoposti a carichi pesanti, attriti e impatti. Ciò garantisce la longevità e l'integrità strutturale di macchinari e strutture. Inoltre, le prove di durezza aiutano nella selezione dei materiali e nel controllo della qualità, verificando che i materiali soddisfino standard e specifiche particolari. Ciò è particolarmente importante per mantenere la coerenza e l'affidabilità dei processi produttivi. In generale, la durezza dei metalli è una proprietà fondamentale che influenza l'efficacia e la durata dei prodotti industriali.