Vi siete mai chiesti perché alcune parti metalliche si rompono improvvisamente anche in condizioni normali? Questo fenomeno, noto come infragilimento da idrogeno, rappresenta un rischio significativo in diversi settori industriali. Il nostro articolo analizza il modo in cui l'idrogeno permea il metallo durante processi come la galvanoplastica, provocando guasti inaspettati. Comprendendo i meccanismi alla base di questo problema e attuando misure preventive, è possibile migliorare la durata e la sicurezza dei componenti metallici. Scoprite nella nostra guida le soluzioni pratiche per combattere l'infragilimento da idrogeno.

In ogni soluzione galvanica è presente una quantità di ioni di idrogeno come risultato della dissociazione delle molecole d'acqua.

Di conseguenza, durante il processo di placcatura, il metallo viene depositato dal catodo (reazione principale) e viene depositato anche idrogeno (reazione secondaria).

L'evoluzione dell'idrogeno ha molteplici impatti, il più significativo dei quali è l'infragilimento da idrogeno.

L'infragilimento da idrogeno è uno dei principali rischi per la qualità del prodotto. trattamento della superficie e può portare alla rottura di parti durante l'uso, causando gravi incidenti.

È fondamentale che i tecnici del trattamento delle superfici conoscano a fondo le tecniche per prevenire ed eliminare l'infragilimento da idrogeno, al fine di minimizzarne gli effetti.

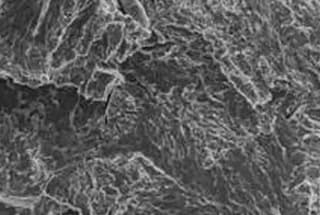

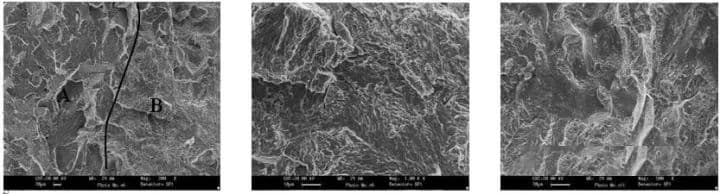

L'infragilimento da idrogeno si manifesta tipicamente come una frattura ritardata sotto sforzo.

È noto che le parti zincate, come le molle delle automobili, le rondelle, le viti e le molle a balestra, si rompono già poche ore dopo l'assemblaggio, con un tasso di frattura compreso tra 40% e 50%.

Nel caso di un prodotto speciale con parti placcate in cadmio, un lotto ha subito crepe e fratture.

È stata condotta un'indagine a livello nazionale ed è stato stabilito un rigoroso processo di deidrogenazione.

Inoltre, alcuni casi di infragilimento da idrogeno non comportano una frattura ritardata.

Ad esempio, il gancio di placcatura, realizzato in filo d'acciaio e filo di rame, può impregnarsi di idrogeno a causa delle ripetute operazioni di galvanizzazione, decapaggio e deplaccatura, causando una frattura fragile dopo un solo utilizzo.

Allo stesso modo, l'asta d'anima utilizzata per la forgiatura di precisione dei fucili da caccia può rompersi dopo molteplici cromatura processi.

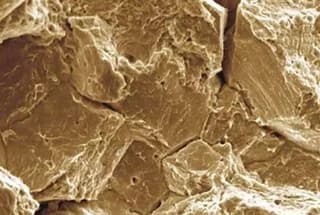

In alcuni casi, i pezzi temprati con un'elevata stress interno possono incrinarsi durante il decapaggio, a causa della forte permeazione di idrogeno. Queste cricche possono verificarsi in assenza di sollecitazioni esterne e la tenacità originale non può essere ripristinata con la rimozione dell'idrogeno.

Il verificarsi di una frattura ritardata è causato dalla diffusione e dall'accumulo di idrogeno nelle parti, in particolare nelle aree di concentrazione delle tensioni che hanno difetti del metallocome dislocazioni o buchi nel reticolo atomico.

Quando l'idrogeno si diffonde in questi difetti, gli atomi di idrogeno si combinano per formare molecole di idrogeno, che generano una pressione elevata.

Questa pressione crea una forza in combinazione con la sollecitazione residua all'interno del materiale e le sollecitazioni esterne sul materiale.

Se la forza risultante supera la resistenza allo snervamento del materiale, si frattura.

La velocità di diffusione dell'idrogeno e, quindi, il verificarsi dell'infragilimento da idrogeno, dipende dal gradiente di concentrazione, dalla temperatura e dal tipo di materiale.

I materiali con raggi atomici piccoli, come l'acciaio e il rame, sono più suscettibili alla diffusione dell'idrogeno, mentre è più difficile che l'idrogeno si diffonda nel cadmio, nello stagno, nello zinco e nelle loro leghe.

Lo strato di cadmio è particolarmente resistente alla diffusione dell'idrogeno, poiché l'idrogeno generato durante la cadmioplaccatura rimane nello strato di placcatura e nello strato superficiale metallico sottostante, rendendone difficile la diffusione verso l'esterno e la rimozione.

Con il tempo, l'idrogeno si diffonde nel metallo e può penetrare nei difetti del metallo, rendendone difficile la rimozione.

La diffusione dell'idrogeno è lenta a temperature normali e deve essere riscaldata per eliminarlo.

All'aumentare della temperatura, aumenta anche la solubilità dell'idrogeno nell'acciaio.

Tuttavia, una temperatura troppo elevata può ridurre la durezza del materiale.

È importante considerare la temperatura per la rimozione delle tensioni prima della placcatura e per la rimozione dell'idrogeno dopo la placcatura, in modo da non ridurre la durezza del materiale, evitare la temperatura di rinvenimento fragile di alcuni acciai e mantenere le prestazioni del rivestimento.

Nel processo di rimozione della ruggine e delle incrostazioni, la sabbiatura dovrebbe essere utilizzata il più possibile.

Se è necessario un lavaggio acido, è necessario aggiungere alla soluzione un inibitore di corrosione come la rutina.

Per la rimozione dell'olio, è necessario utilizzare prodotti chimici per la rimozione dell'olio, detergenti o solventi a bassa permeazione di idrogeno.

Se si sceglie la rimozione elettrochimica dell'olio, il catodo deve essere seguito dall'anodo.

Nella galvanotecnica, la quantità di permeazione di idrogeno è bassa nelle soluzioni di placcatura alcaline o nelle soluzioni ad alta efficienza di corrente.

È ampiamente riconosciuto che quando si esegue una galvanica con Cr, Zn, Cd, Ni, Sn e Pb, l'idrogeno può facilmente penetrare nelle parti in acciaio, mentre i rivestimenti in metalli come Cu, Mo, Al, Ag, Au e W hanno una bassa diffusività dell'idrogeno e una bassa solubilità dell'idrogeno, con conseguente minore permeazione di idrogeno.

Quando i requisiti tecnici del prodotto sono soddisfatti, è possibile utilizzare rivestimenti che non causano permeazione di idrogeno.

Ad esempio, il rivestimento in Dacromet può essere utilizzato come alternativa alla zincatura, senza causare infragilimento da idrogeno.

Questo rivestimento offre una resistenza alla corrosione migliorata di 7-10 volte e ha una buona adesione.

Lo spessore del film di 6-8um è simile a quello di un sottile rivestimento di zinco e non influisce sull'assemblaggio.

Se le parti hanno un'elevata sollecitazione residua dopo la tempra, la saldatura o altri processi, il trattamento di rinvenimento deve essere effettuato prima della placcatura per ridurre il rischio di permeazione di idrogeno.

In generale, i pezzi che presentano un'elevata permeazione di idrogeno durante la placcatura devono essere deidrogenati il prima possibile, poiché l'idrogeno presente nello strato di placcatura e nel metallo base superficiale continuerà a diffondersi nella matrice dell'acciaio nel corso del tempo.

Le bozze degli standard internazionali stabiliscono che il trattamento di deidrogenazione dovrebbe essere eseguito idealmente entro 1 ora dalla placcatura, ma non oltre le 3 ore.

Anche in Cina esistono norme simili per quanto riguarda la deidrogenazione prima e dopo la zincatura.

La deidrogenazione post-placcatura viene comunemente ottenuta mediante riscaldamento e cottura, con un intervallo di temperatura di 150-300°C e un isolamento di 2-24 ore.

La temperatura esatta e il tempo di trattamento devono essere determinati in base alle dimensioni, alla resistenza, alle proprietà del rivestimento e al tempo di placcatura dei pezzi.

La deidrogenazione viene tipicamente eseguita in un forno, con una temperatura per le parti zincate compresa tra 110 e 220°C, e la temperatura deve essere controllata in base al materiale di base.

Per i materiali elastici, le parti a parete sottile inferiore a 0,5 mm e le parti in acciaio con elevati requisiti di resistenza meccanica, il trattamento di rimozione dell'idrogeno deve essere effettuato dopo la zincatura.

Per evitare l'"infragilimento da cadmio", la temperatura di deidrogenazione per i pezzi cadmiati non deve essere troppo elevata, in genere tra 180-200°C.

La sensibilità all'infragilimento da idrogeno aumenta con la resistenza del materiale, un concetto fondamentale che i tecnici del trattamento superficiale devono comprendere quando preparano le specifiche del processo galvanico.

Gli standard internazionali prevedono che gli acciai con resistenza alla trazione σb > 105 kg/mm2 siano sottoposti a un trattamento di rimozione delle tensioni prima della placcatura e di rimozione dell'idrogeno dopo la placcatura.

L'industria aeronautica francese richiede un trattamento di deidrogenazione corrispondente per i componenti in acciaio con un carico di snervamento σs > 90 kg/mm2.

Poiché esiste una forte correlazione tra il forza e durezza dell'acciaio, è più facile valutare la sensibilità all'infragilimento da idrogeno dei materiali in base alla loro durezza che alla loro resistenza.

I disegni dei prodotti e i processi di lavorazione di solito includono durezza dell'acciaio, rendendo più conveniente la valutazione.

Nella galvanizzazione, è stato osservato che l'acciaio con una durezza di circa HRC38 inizia a presentare un rischio di frattura da infragilimento da idrogeno.

Per i pezzi con una durezza superiore a HRC43, si dovrebbe prendere in considerazione la deidrogenazione dopo la placcatura.

Se la durezza è intorno a HRC60, il trattamento di deidrogenazione deve essere eseguito immediatamente dopo il trattamento superficiale, altrimenti le parti in acciaio si romperanno nel giro di poche ore.

Oltre al durezza dell'acciaio, si devono prendere in considerazione anche i seguenti fattori:

Rimozione dell'infragilimento da idrogeno

Il problema principale è il fenomeno di "idrogenazione" che si verifica nel processo di galvanizzazione. I prodotti non qualificati che state utilizzando non sono necessariamente il risultato del processo di galvanizzazione in sé, poiché la maggior parte dei metodi di galvanizzazione (eccetto la placcatura sotto vuoto) causano l'idrogenazione del metallo.

Tuttavia, molti trattamento superficiale del metallo Gli impianti omettono la fase finale, in particolare il processo di "deidrogenazione", per risparmiare sui costi di produzione. Questo processo, essenziale per i pezzi metallici con requisiti di resistenza, prevede il riscaldamento dei pezzi a una temperatura elevata di 120-220°C per 1-2 ore dopo la galvanica.

Se l'utente non è a conoscenza o non ha richiesto o accettato questo processo, può risparmiare 5-15% del costo. Questo può comportare la "fragilità" dei bulloni, dei cuscinetti a molla e di altre parti placcate.

Le condizioni specifiche per il trattamento di deidrogenazione devono essere controllate in base ai requisiti dei componenti.