Vi siete mai chiesti quale sia l'affascinante mondo dello stampaggio dei metalli? In questo post del blog, intraprenderemo un viaggio emozionante per esplorare le complessità di questo processo produttivo essenziale. In qualità di ingegnere meccanico esperto, vi guiderò attraverso i concetti chiave, condividendo preziose intuizioni ed esempi reali. Preparatevi a scoprire come lo stampaggio dei metalli modella la nostra vita quotidiana e ad apprendere i segreti della sua notevole efficienza e versatilità.

Lo stampaggio dei metalli è un processo di produzione ad alto volume che trasforma lastre metalliche piatte in forme specifiche utilizzando forze meccaniche. Questa tecnica versatile è fondamentale in diversi settori, tra cui quello automobilistico, aerospaziale, elettronico e dei beni di consumo. Il processo coinvolge diversi componenti e fasi chiave:

Che cos'è la timbratura?

Lo stampaggio, noto anche come pressatura, è un processo di produzione in cui lamiere piatte o materiali non metallici vengono formati in forme specifiche utilizzando strumenti e attrezzature specializzate. Questo processo avviene tipicamente a temperatura ambiente e si distingue come tecnica di formatura a freddo. La definizione di stampaggio può essere articolata come segue:

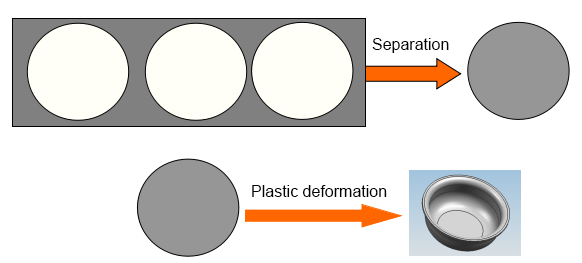

A temperatura ambiente, una lastra metallica (o non metallica) viene sottoposta a una forza controllata mediante un pressa di stampaggio e uno stampo di precisione. Questa azione induce la separazione del materiale o la deformazione plastica, dando vita a componenti con forme, dimensioni e proprietà meccaniche predeterminate.

Gli aspetti chiave del processo di stampaggio includono:

Temperatura: Lo stampaggio viene eseguito prevalentemente a temperatura ambiente, classificandolo come un processo di lavorazione a freddo. Ciò elimina la necessità di riscaldamento, migliorando l'efficienza energetica e la gestione dei materiali.

Materia prima: Il pezzo principale dello stampaggio è la lamiera, in genere metallica, da cui deriva il termine alternativo di "stampaggio della lamiera". I materiali più comuni sono acciaio, alluminio, ottone e varie leghe.

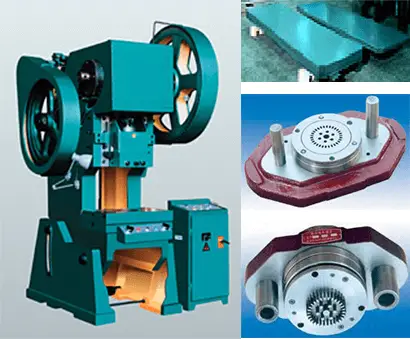

Attrezzature e utensili: Lo stampaggio richiede tre componenti essenziali:

Meccanismo di deformazione: Lo stampaggio si basa sulla deformazione plastica, in cui il materiale viene sollecitato oltre il suo punto di snervamento ma al di sotto del suo carico di rottura. Ciò consente di modificare la forma in modo permanente senza che il materiale si rompa.

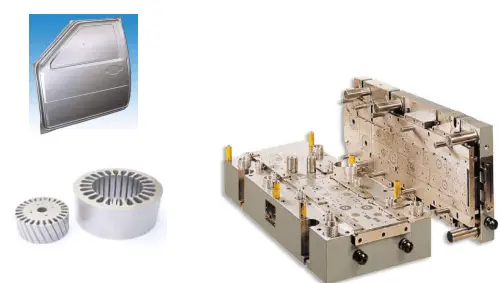

Versatilità: Lo stampaggio può produrre un'ampia gamma di pezzi, dalle semplici rondelle piatte ai complessi pannelli della carrozzeria automobilistica, attraverso varie operazioni quali tranciatura, foratura, piegatura e imbutitura.

Efficienza produttiva: Lo stampaggio è particolarmente adatto per la produzione di grandi volumi e offre tempi di ciclo rapidi e una qualità costante dei pezzi, se adeguatamente attrezzato e gestito.

Caratteristiche e applicazioni dello stampaggio dei metalli:

(1) Elevata produttività con operazioni semplificate, che facilitano la meccanizzazione e l'integrazione dell'automazione senza soluzione di continuità.

(2) Eccezionale precisione dimensionale e superiore coerenza tra i pezzi, per garantire un'intercambiabilità ottimale.

(3) Tassi di utilizzo dei materiali impressionanti, in genere compresi tra 70% e 85%, con alcuni processi avanzati che raggiungono un'efficienza di 95%.

(4) Capacità di produrre geometrie complesse, difficili o impossibili per i metodi di lavorazione convenzionali, come ad esempio componenti a parete sottile e imbutiti con caratteristiche complesse.

(5) Consente di produrre pezzi leggeri con un eccellente rapporto rigidità/peso ed elevata integrità strutturale.

(6) Il processo di formatura a freddo elimina la necessità di riscaldamento, con conseguente risparmio energetico e qualità superiore della finitura superficiale.

(7) Riduzione significativa dei costi unitari in scenari di produzione ad alto volume.

Questi attributi rendono lo stampaggio dei metalli un processo produttivo unico e versatile, che combina alta qualità, efficienza, risparmio energetico ed economicità in modo ineguagliabile rispetto ai metodi alternativi di lavorazione dei metalli.

Di conseguenza, lo stampaggio dei metalli trova ampie applicazioni in diversi settori industriali. Nei settori automobilistico e delle macchine agricole, i componenti stampati costituiscono da 60% a 70% dei pezzi. Allo stesso modo, l'industria della strumentazione e della misurazione si affida allo stampaggio per 60% - 70% dei suoi componenti. Il processo è altrettanto diffuso nella produzione di una vasta gamma di utensili da cucina in acciaio inox e di articoli di uso quotidiano.

La versatilità dello stampaggio dei metalli abbraccia una gamma impressionante di applicazioni, dai componenti elettronici miniaturizzati e dai puntatori di strumenti di precisione ai pannelli di carrozzeria e alle travi strutturali su larga scala. Anche nell'industria aerospaziale, componenti critici come le pelli degli aerei vengono prodotti con tecniche di stampaggio avanzate. Questa ampiezza di applicazioni sottolinea l'adattabilità del processo ai diversi requisiti di scala e complessità in molteplici settori.

Svantaggi della timbratura

Il ciclo di produzione degli stampi è lungo e il costo è elevato. Perché utilizza metodi e mezzi di lavorazione tradizionali e materiali di stampo tradizionali.

Tuttavia, con l'avvento di tecnologie avanzate di lavorazione degli stampi e di materiali non tradizionali, questa lacuna può essere gradualmente superata.

Come ad esempio:

In breve, l'industria degli stampi è l'industria di base di un Paese, il livello di progettazione e produzione degli stampi è diventato una misura del livello di produzione dei prodotti di un Paese.

I Paesi sviluppati attribuiscono grande importanza allo sviluppo delle muffe.

Il Giappone ritiene che "lo stampo sia la forza trainante per entrare in una società ricca";

Germania: "l'imperatore dell'industria della lavorazione dei metalli";

Romania: "lo stampo è Golden Touch"; lo stampo è considerato una pietra nel settore dell'arena internazionale.

Tuttavia, le muffe qui includono anche le muffe, stampi per forgiatura, stampi per pressofusione, stampi per gomma, stampi per alimenti, stampi per materiali da costruzione, ecc. ma attualmente gli stampi a freddo e gli stampi per plastica sono i più utilizzati, ciascuno dei quali rappresenta circa 40%.

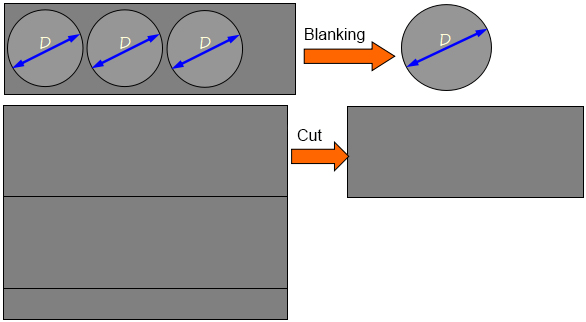

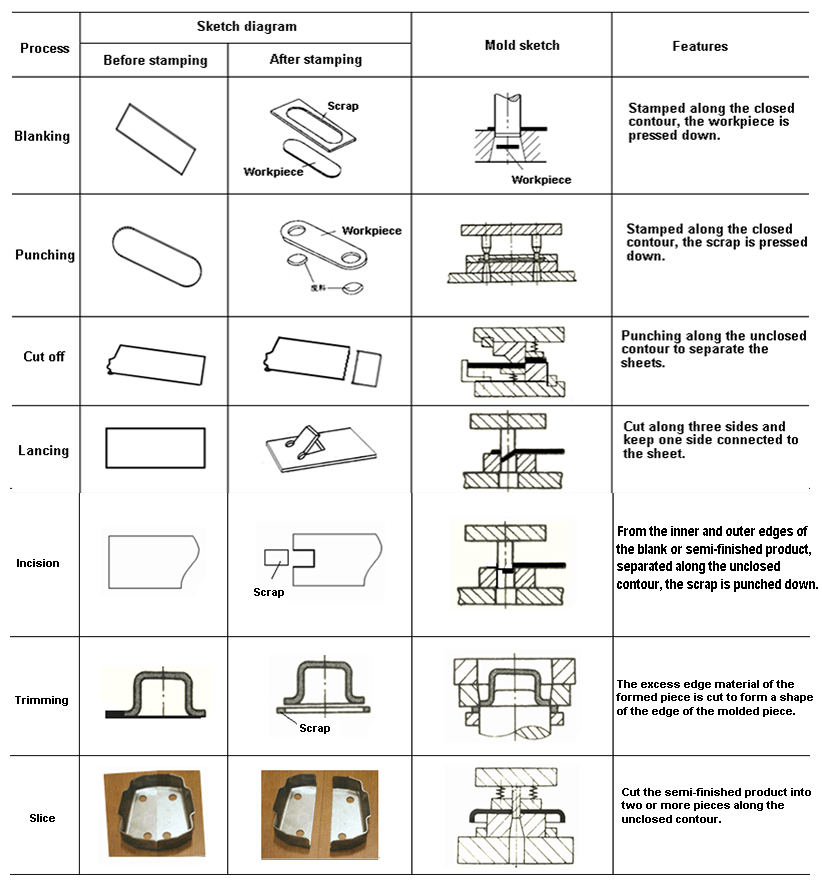

(1)Processo di separazione

Durante lo stampaggio, il materiale da lavorare viene deformato da una forza esterna.

Quando la sollecitazione di taglio del materiale nella zona di deformazione raggiunge la resistenza al taglio del materiale, il materiale viene tranciato e separato per formare una parte di una certa forma e dimensione.

Il processo di separazione comprende principalmente il taglio, la punzonatura, tranciatura, intaglio, affettatura, ecc.

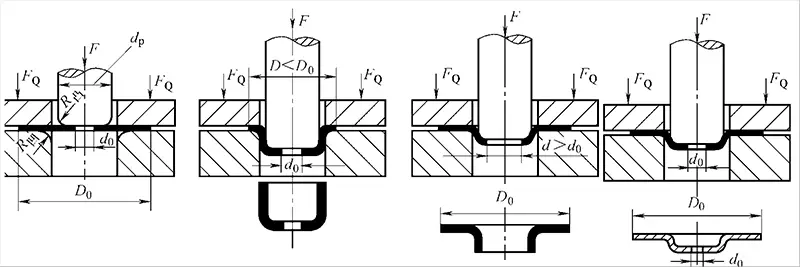

Il processo di separazione è indicato di seguito:

La separazione avviene ma non cambia la forma dello spazio.

Tabella 1-1 Processo di separazione

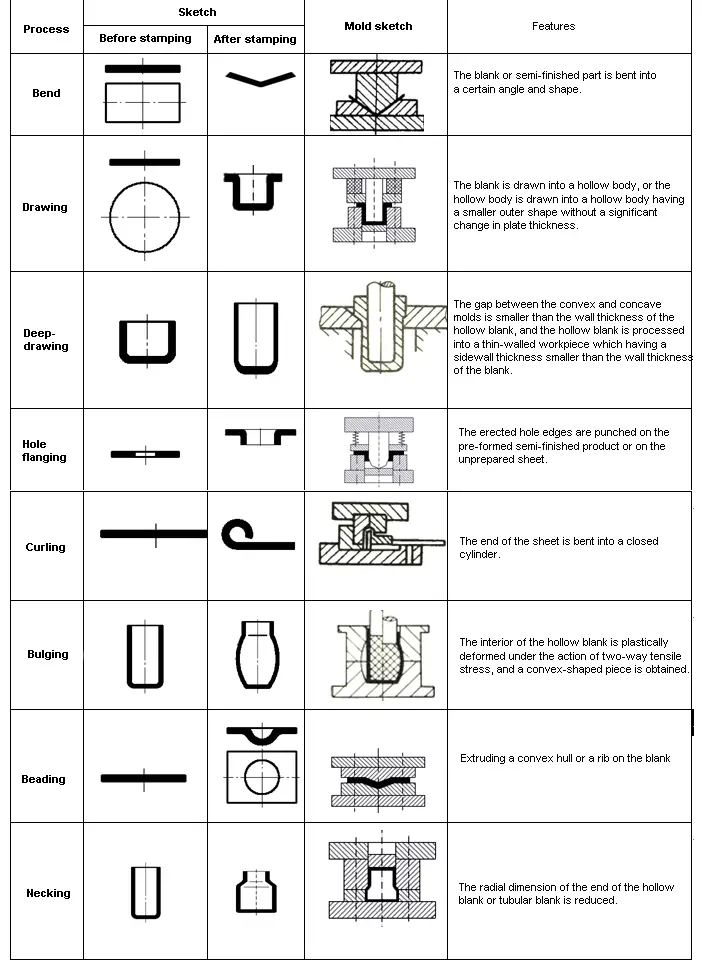

(2)Formatura del metallo processo

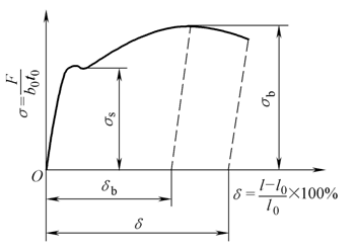

Durante lo stampaggio, il materiale sotto l'azione della forza esterna, la tensione equivalente del materiale nella zona di deformazione raggiunge il limite di snervamento σs del materiale, ma non raggiunge il limite di resistenza σb, in modo che il materiale si deformi solo plasticamente, ottenendo così pezzi di determinata forma e dimensione.

Il processo di formatura comprende principalmente la piegatura, l'imbutitura, la tornitura, il restringimento, il rigonfiamento, ecc.

Il processo di formatura è illustrato di seguito:

Modificando solo la forma del pezzo grezzo, non si verifica alcuna separazione.

Tabella 1-2 Processo di formatura

Requisiti di base per la timbratura su fogli

La soddisfazione dei requisiti di prestazione è la prima, e soddisfa il più possibile i requisiti del processo di stampaggio pur rispettando i requisiti di prestazione.

1.3.1 Requisiti di processo per i materiali di stampaggio

1.Stampaggio di prestazioni di formatura

Le prestazioni di formatura per lo stampaggio si riferiscono alla capacità del foglio di adattarsi al processo di stampaggio.

Due tipi di instabilità:

Il primo è come il fenomeno del necking nella prova di trazione dell'acciaio a basso tenore di carbonio, mentre il secondo è il fenomeno di instabilità della barra di pressione.

Esiste quindi un limite di formatura, che si divide in un limite di formatura generale e in un limite di formatura locale. Più alto è il limite di formatura, migliori sono le prestazioni di formatura della pressa.

Come misurare le prestazioni di formatura della lamiera?

(1) La resistenza alle fessure si riferisce alla capacità di una lastra di resistere ai danni durante la deformazione.

(2) L'incollabilità si riferisce alla capacità della lastra di conformarsi alla forma dello stampo durante il processo di pressatura.

(3) La modellabilità si riferisce alla capacità di un pezzo di mantenere la sua forma nello stampo dopo lo stampaggio.

Le proprietà di stampaggio della lamiera possono essere misurate attraverso le proprietà meccaniche della lamiera. Le proprietà meccaniche possono essere ottenute mediante esperimenti.

Formatura della lamiera metodo di prova delle prestazioni:

(1) Metodo di prova diretto

Come il test della tazza a cono (GB/T 15825.6-2008)

(2) Metodo di prova indiretto

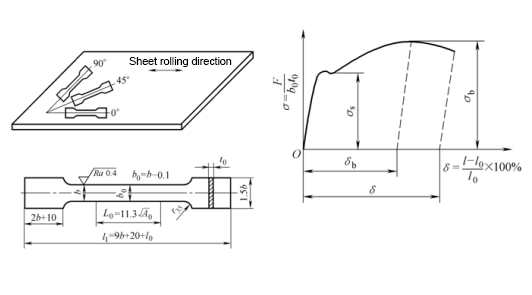

Come la prova di trazione dell'acciaio a basso tenore di carbonio, ecc.

Indicatori meccanici che influenzano le proprietà di pressatura

(1) Allungamento totale δ e allungamento uniforme δb

δ è buono → Consente una grande deformazione plastica

(2) Rapporto di rendimento σs /σb

σs/σb è piccolo → buona resistenza alle crepe, fissaggio della forma e buona stampabilità

(3) Modulo di elasticità E

Grande modulo elastico E → buona forma

(4) Indice di tempra n

n è grande → non è facile da decifrare

(5) Rapporto di deformazione plastica γ

γ = εb /εt è grande → Buona resistenza alla fessurazione

(6) Coefficiente di anisotropia specifica della deformazione plastica

Δγ =(γ0 +γ90 - 2γ45 )/2 è grande → Più diversa è l'anisotropia

1.3.2 Materiali comuni per lo stampaggio e metodi di taglio

A.Materiali di stampaggio comuni

Lettura correlata: Metalli ferrosi e non ferrosi

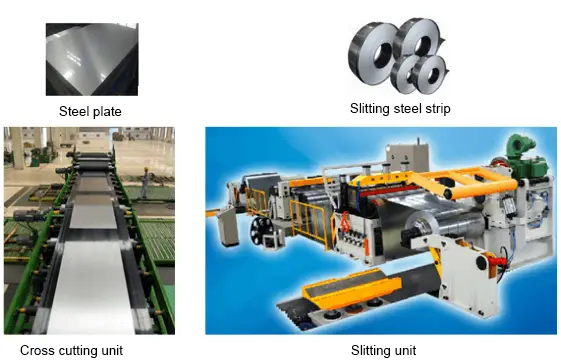

Specifiche della lamiera: nastro d'acciaio, lamiera d'acciaio, nastro d'acciaio tagliato, ecc.

Gamma di dimensioni delle lamiere e dei nastri di acciaio (GB/T708-2006)

1) Il valore nominale spessore della lamiera d'acciaio e nastri d'acciaio (compresi i nastri d'acciaio da taglio) è compreso tra 0,3 mm e 4,0 mm, e le lamiere e gli acciai con spessore nominale inferiore a 1 mm hanno qualsiasi dimensione in multipli di 0,05 mm; lo spessore nominale è superiore a 1 mm. Le lamiere e gli acciai sono disponibili in qualsiasi dimensione in multipli di 0,1 mm.

2) La larghezza nominale delle lamiere e dei nastri d'acciaio è compresa tra 600 mm e 2050 mm, e sono disponibili dimensioni in multipli di 10 mm.

3) La lunghezza nominale della piastra d'acciaio è compresa tra 1000 mm e 6000 mm, e qualsiasi dimensione in multipli di 50.

4) In base ai requisiti dell'acquirente, è possibile fornire piastre e nastri d'acciaio di altre dimensioni attraverso la negoziazione tra il fornitore e l'acquirente.

(1) Macchina cesoia taglio

(2) Cesoia a disco

(3) Altri metodi di taglio

Principio di selezione delle attrezzature di stampaggio:

Tipo di attrezzatura per lo stampaggio

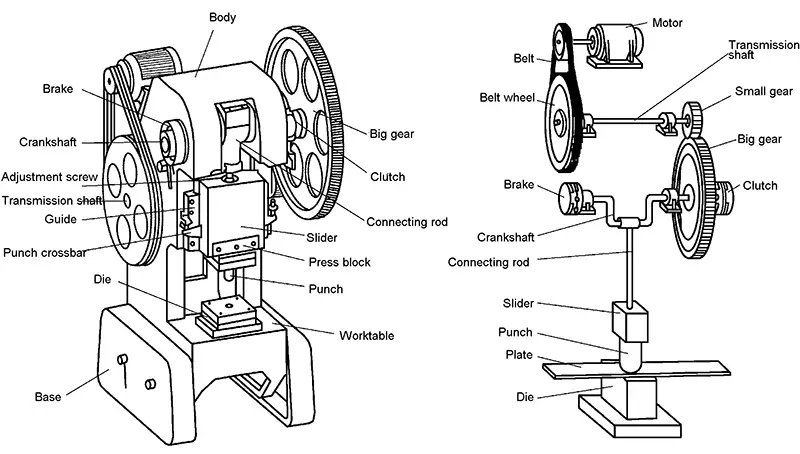

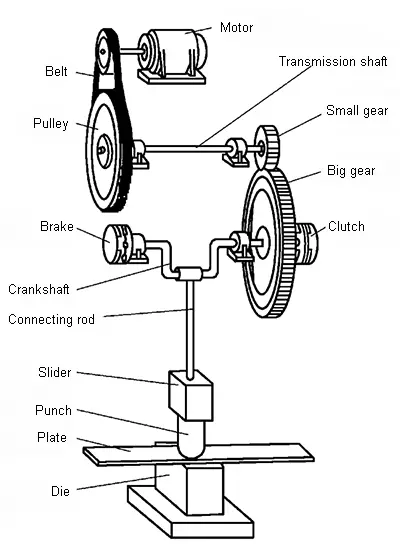

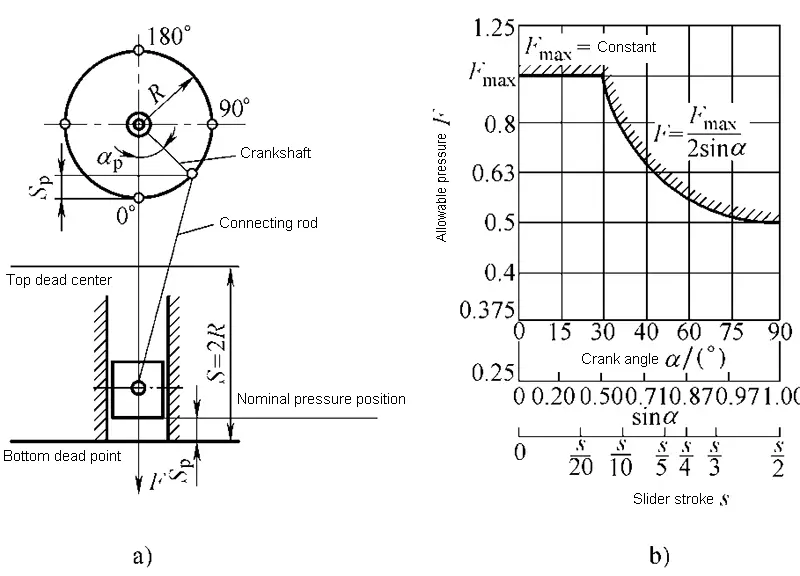

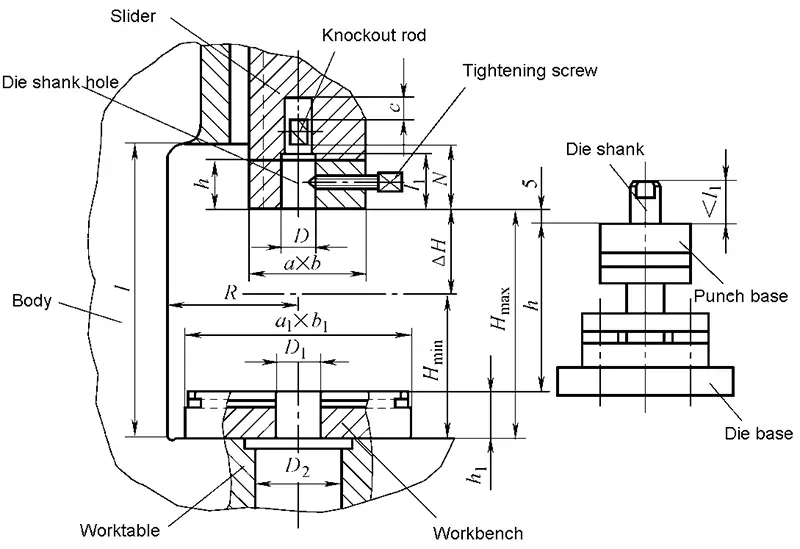

Principio di funzionamento e componenti principali della pressa a manovella

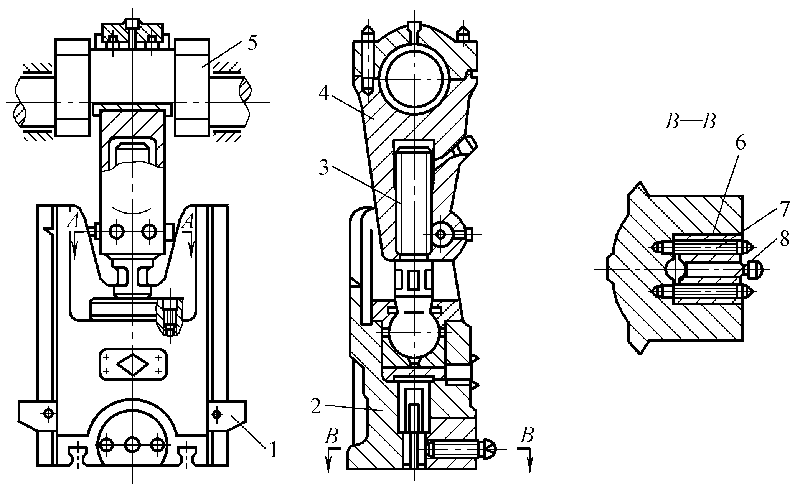

(1) Meccanismo di lavoro

Manovella e meccanismo di collegamento: Il meccanismo di collegamento della manovella è composto da un albero a gomito, una biella e un cursore. La lunghezza della biella può essere regolata per adattarsi alle diverse dimensioni degli stampi.

Motore, cinghia, volano, ingranaggio, ecc.

(3) Sistema operativo

Sistema di distribuzione dell'aria, frizioni, freni, centraline elettriche, ecc.

(4) Parti di supporto

Corpo: aperto, chiuso

(5) Sistema ausiliario

Sistema pneumatico, sistema di lubrificazione

(6) Allegato

Modello di pressa e parametri tecnici

(1) Modello

1) Tipo di macchina per la forgiatura:

2) Descrizione del codice della manovella JB23-63A

(2) Parametri tecnici

Materiali diversi hanno una plasticità diversa a parità di condizioni di deformazione, e lo stesso materiale avrà una plasticità diversa a parità di condizioni di deformazione.

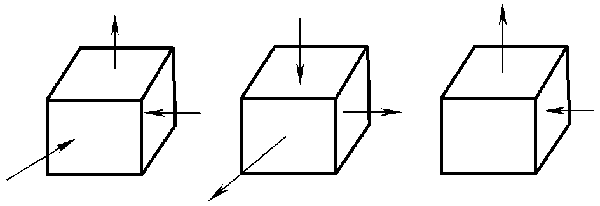

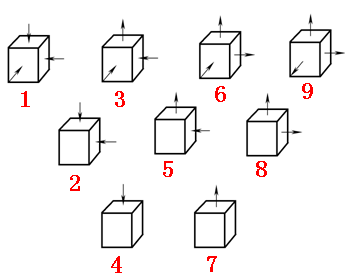

3 stati di deformazione principali:

9 tipi di stati di sollecitazione principale:

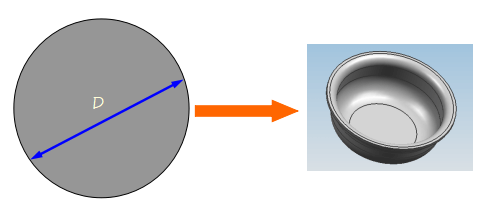

Ora analizziamo i seguenti quattro processi fondamentali di stampaggio dei metalli, ognuno dei quali svolge un ruolo cruciale nella produzione moderna:

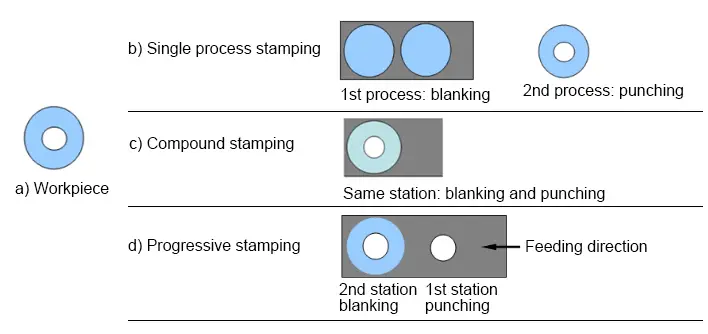

La tranciatura è un'operazione di taglio di precisione in cui un pezzo di metallo piatto viene separato da una lamiera più grande. Questo processo utilizza una matrice e un punzone per creare una forma bidimensionale, che spesso serve come fase iniziale per le successive operazioni di formatura. Il pezzo risultante, chiamato grezzo, può essere il prodotto finale o essere sottoposto a ulteriori lavorazioni.

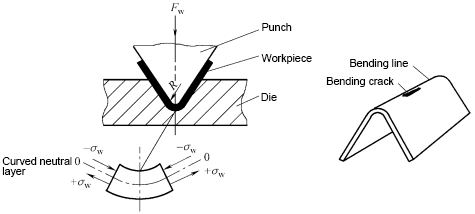

La piegatura comporta la deformazione plastica del metallo lungo un asse rettilineo, con la creazione di angoli, forme a U o a V. Questo processo impiega varie tecniche, come la piegatura ad aria, il bottoming e il coining, ognuna delle quali offre diversi livelli di precisione e di controllo della forza. La scelta del metodo di piegatura dipende da fattori quali le proprietà del materiale, l'angolo di piegatura desiderato e il volume di produzione.

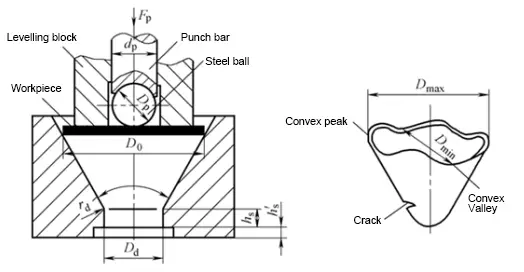

L'imbutitura profonda è un complesso processo di formatura che trasforma uno spezzone di metallo piatto in una forma cava e tridimensionale. Questa tecnica è ampiamente utilizzata nella produzione di articoli come pannelli di carrozzeria per automobili, lattine per bevande e lavelli da cucina. Il processo prevede l'imbutitura del materiale in una cavità dello stampo mediante un punzone, che spesso richiede più fasi per ottenere forme complesse. Un'attenta considerazione del flusso del materiale, della lubrificazione e della progettazione dello stampo è fondamentale per evitare difetti come grinze o strappi.

La formatura comprende una serie di operazioni che modellano il metallo senza alterarne significativamente lo spessore. Sono compresi processi come la goffratura, la coniatura e lo stiramento. Le operazioni di formatura possono creare geometrie complesse, aggiungere rigidità strutturale o conferire caratteristiche decorative al pezzo. Tecniche avanzate come l'idroformatura e la formatura a tampone in gomma consentono di creare forme complesse con una migliore distribuzione del materiale e finitura superficiale.

Cliccate sul link sottostante per conoscere tutti i dettagli: