Vi siete mai chiesti quale sia il processo che sta alla base delle forme precise ricavate dalle lamiere? In questo affascinante articolo ci addentriamo nel mondo della tranciatura, una tecnica cruciale nello stampaggio dei metalli. Il nostro esperto ingegnere meccanico vi guiderà attraverso le complessità di questo processo, dai principi di base alle misure avanzate di controllo della qualità. Preparatevi a scoprire la scienza e l'arte della creazione di componenti metallici perfetti!

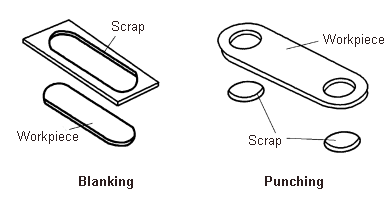

Oscuramento è un processo di stampaggio in cui uno stampo viene utilizzato per separare una porzione di foglio da un'altra porzione lungo una determinata forma di contorno. In termini più semplici, la tranciatura consiste nell'utilizzo di uno stampo per separare le lastre.

Segno della fine della tranciatura: il punzone passa attraverso il foglio nella matrice.

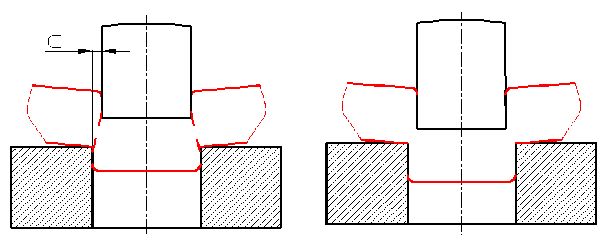

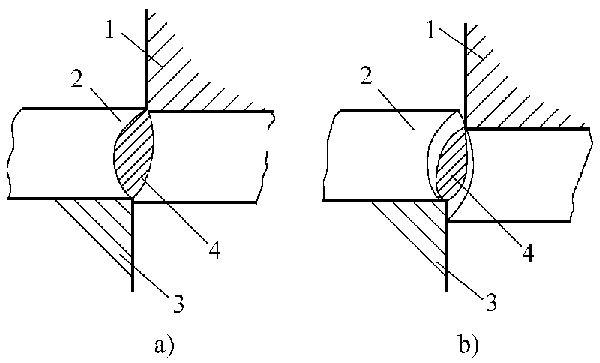

Principale processo di tranciatura di base: tranciatura e perforazione

Sia la tranciatura che la perforazione utilizzano uno stampo per separare una porzione di foglio da un'altra porzione lungo un contorno chiuso.

Lo stampo per la tranciatura è stato chiamato matrice di tranciatura.

Caratteristiche della matrice di tranciatura:

Classificazione di tranciatura

In base al diverso meccanismo di deformazione della tranciatura, la tranciatura può essere suddivisa in:

Nella parte che segue ci concentriamo principalmente sul blanking ordinario.

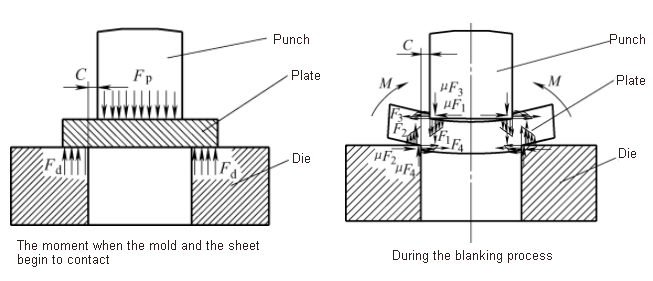

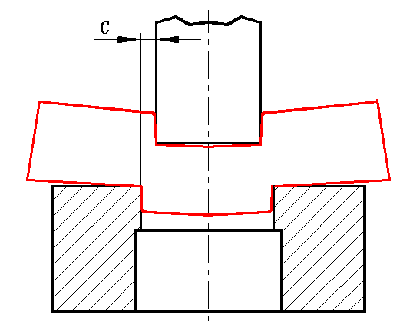

Quando il gap dello stampo è appropriato, il processo di deformazione della tranciatura può essere suddiviso in:

La fase iniziale in cui il punzone tocca la lamiera subisce una deformazione elastica.

Conclusione importante

(non considerare l'elasticità ritorno a molla)

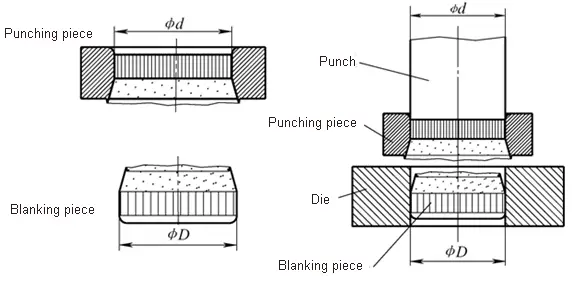

Cambiamento nel forza della tranciatura processo:

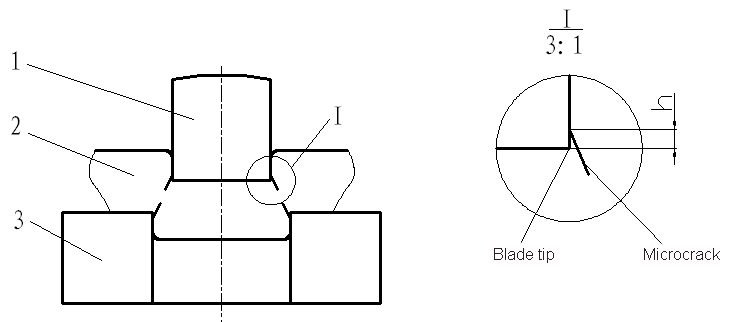

La zona di deformazione punzonata si trova nella sezione del mandrino dei taglienti superiore e inferiore.

La qualità dei pezzi tranciati si riferisce a:

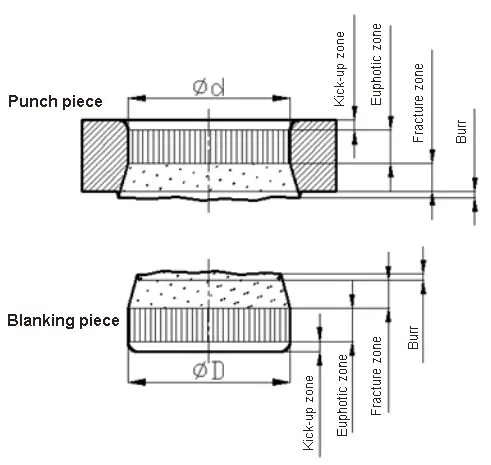

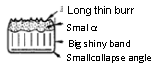

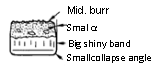

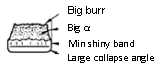

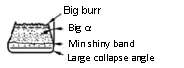

In condizioni normali, la sezione del pezzo grezzo è composta da quattro parti:

La parte di qualità migliore: la fascia luminosa

La posizione in cui si genera la bava: la fessura non è sulla punta della lama, ma si trova leggermente sopra i lati del punzone e della matrice.

(1) Influenza di proprietà del materiale

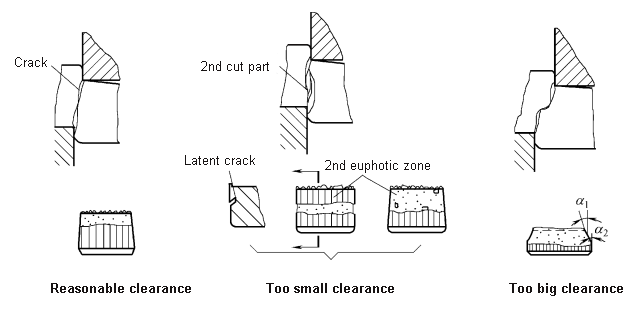

(2) Influenza del gap dello stampo

Effetto del gioco sulla qualità della fessura di taglio e della sezione.

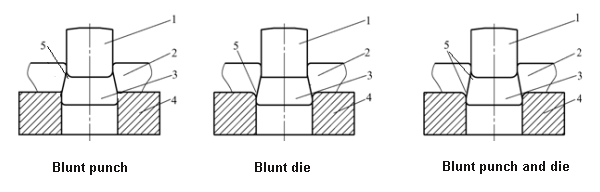

(3) Influenza dello stato dei bordi dello stampo

La precisione dimensionale del pezzo grezzo è la differenza tra le dimensioni reali del pezzo grezzo e le dimensioni di base del disegno.

La differenza comprende due deviazioni:

Fattori d'influenza:

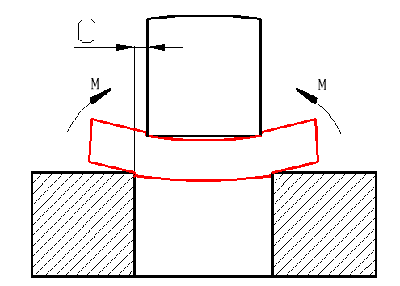

Errore di forma dei pezzi tranciati: si riferisce a difetti quali deformazione, distorsione e deformazione.

La deformazione si riferisce all'irregolarità delle parti tranciate.

La deformazione è causata dall'estrusione dovuta alla perforazione del bordo del pezzo grezzo o alla distanza del foro troppo piccola.

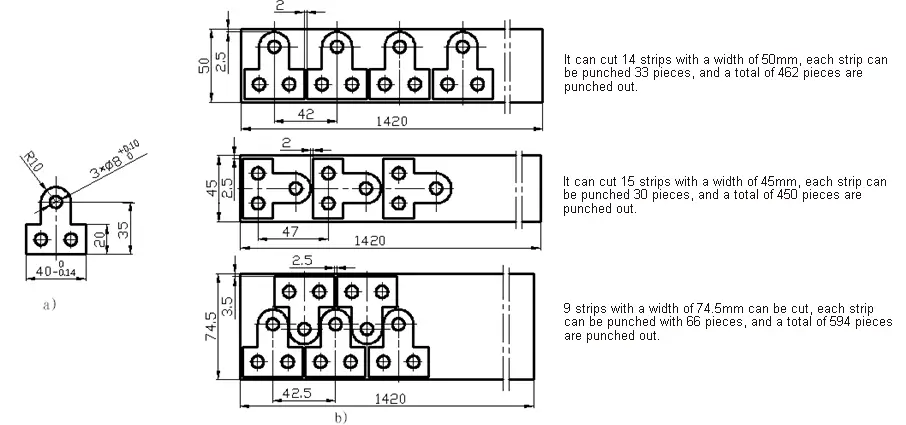

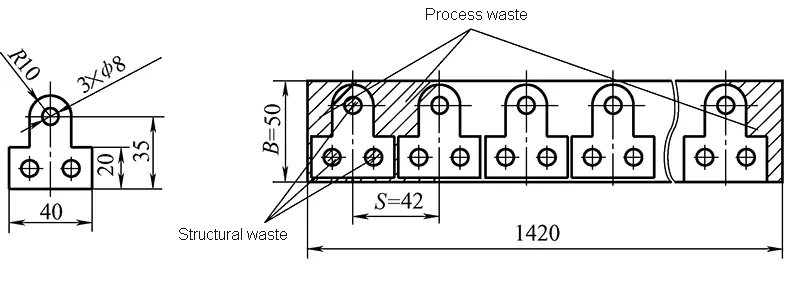

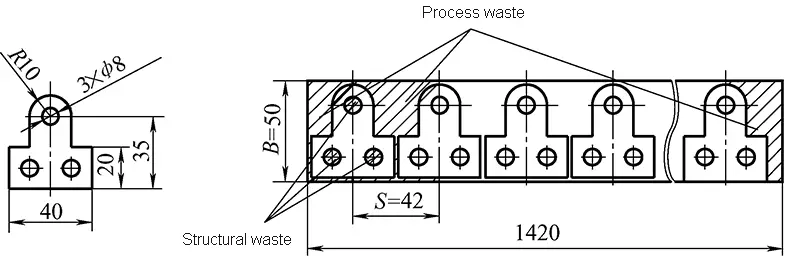

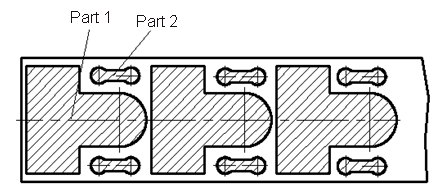

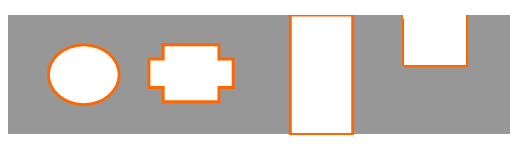

3.1 Progettazione del layout

1. Layout e utilizzo dei materiali

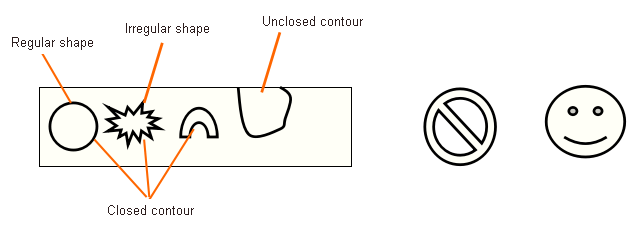

(1) Layout

Il layout si riferisce alla disposizione dei fustellati sui fogli o sulle strisce.

Layout ragionevole: migliorare l'utilizzo del materiale, ridurre i costi, garantire la qualità dello stampaggio e migliorare la durata dello stampo.

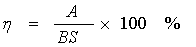

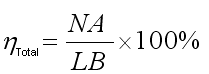

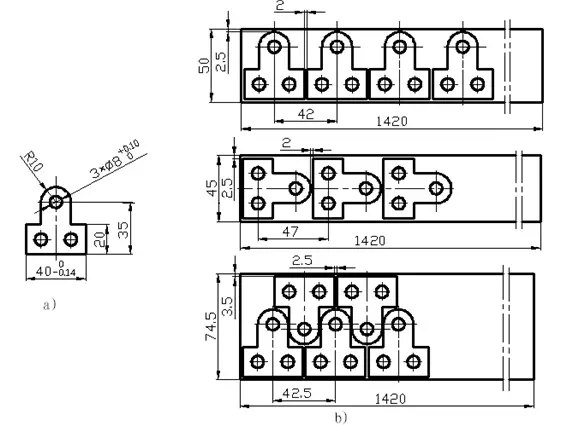

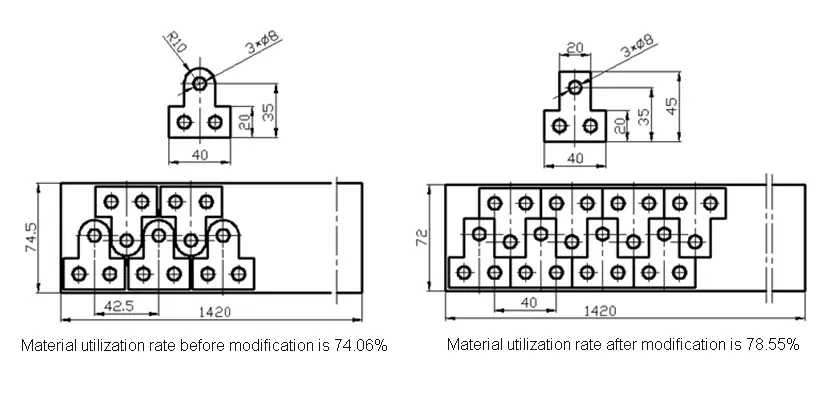

(2) Tasso di utilizzo dei materiali

L'utilizzo del materiale è la percentuale dell'area effettiva del pezzo rispetto all'area del materiale utilizzato.

Utilizzo del materiale in una sola fase:

Utilizzo totale del materiale su un foglio (o striscia, striscia):

(3) Modi per migliorare l'utilizzo dei materiali

Tipo di rifiuti:

Misure per ridurre gli scarti di processo:

Misure per l'utilizzo dei rifiuti strutturali:

Modificare la forma della struttura per migliorare l'utilizzo del materiale.

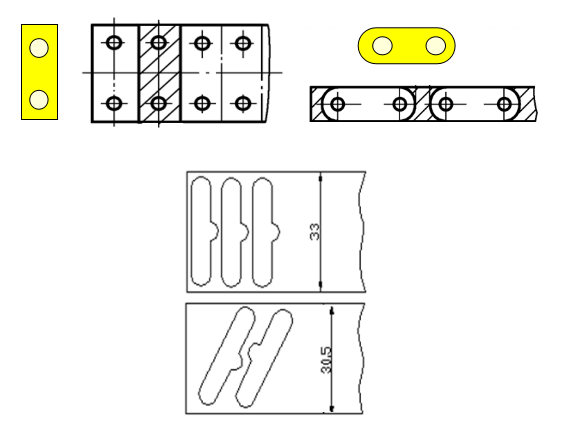

Quale struttura è più favorevole al risparmio di materiali?

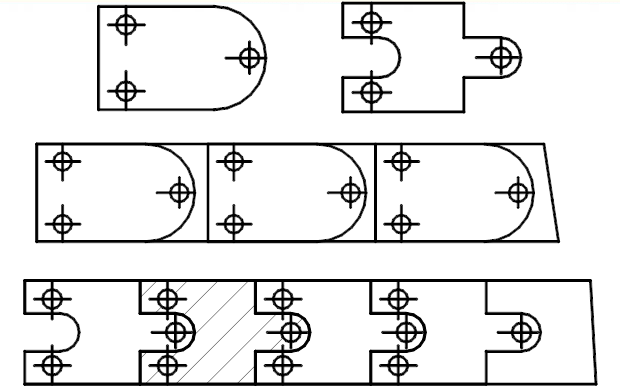

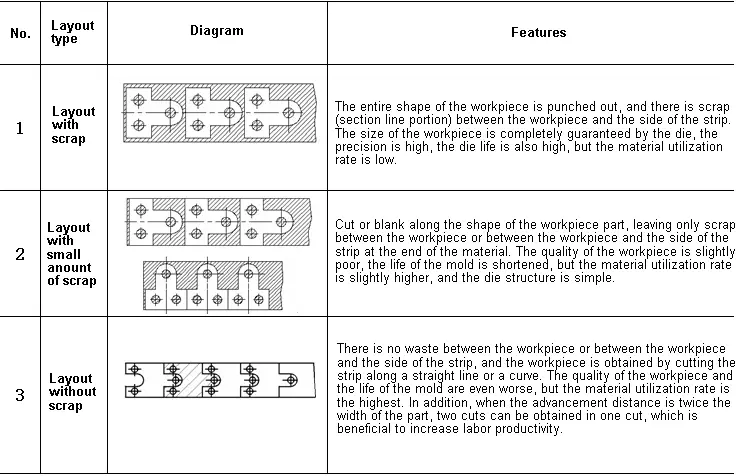

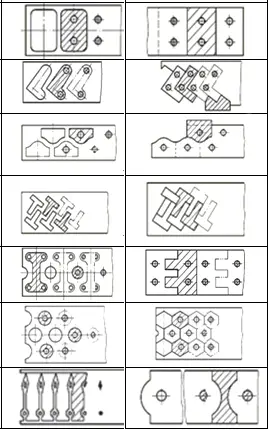

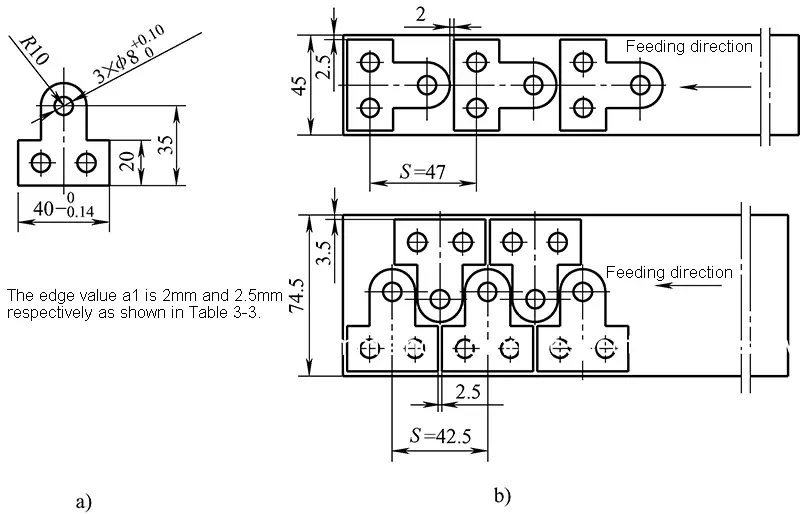

2.Tipo di layout

Modulo di layout

Selezione del layout:

(1) Lappatura e il suo ruolo

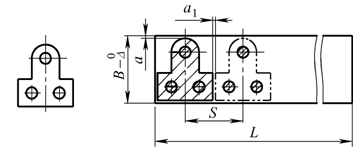

Lappatura: Il residuo del processo tra pezzo e pezzo e tra pezzo e bordo del nastro. Esistono la lappatura a1 e la lappatura laterale a.

Funzione di lappatura:

Determinazione del valore di lappatura:

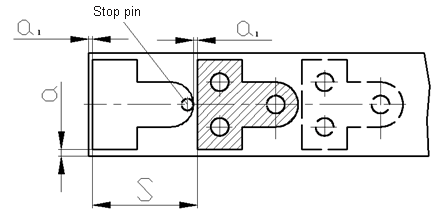

Determinazione della distanza di avanzamento:

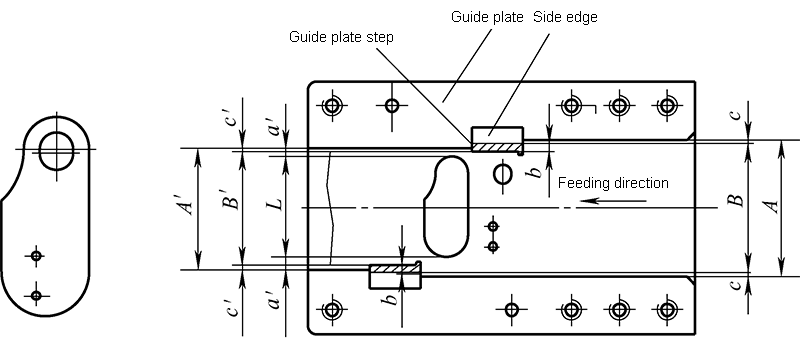

Determinazione della larghezza del materiale:

La determinazione della larghezza del nastro è legata al modo in cui il nastro viene posizionato nello stampo:

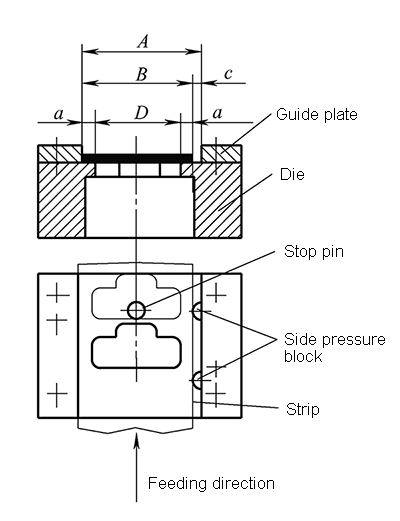

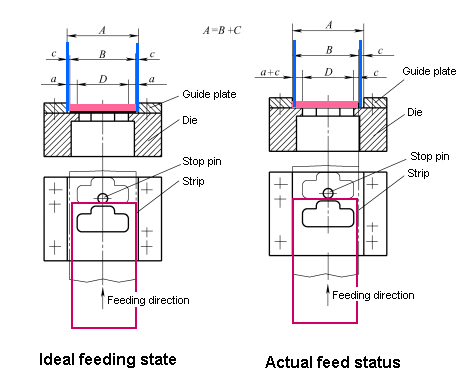

1)Determinazione della larghezza del nastro con dispositivo di pressione laterale

Le strisce vengono alimentate sempre su un lato della piastra di guida, quindi:

Errore di taglio

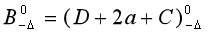

2)Determinazione della larghezza del nastro senza dispositivo di pressione laterale

3)Determinazione della larghezza della striscia durante il posizionamento del bordo laterale

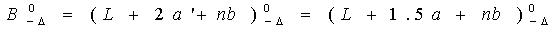

4)Metodo di taglio

Può essere tagliato in verticale o in orizzontale.

Calcolare rispettivamente ηverticale e ηorizzontale e scegliere i più grandi dopo il confronto.

Nella produzione reale, è necessario considerare anche l'efficienza produttiva e la facilità d'uso.

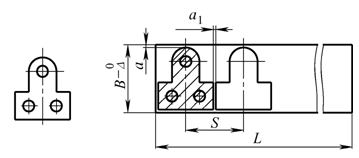

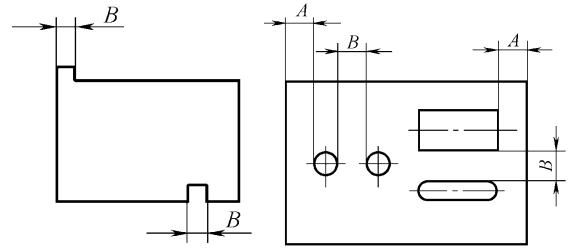

5)Disegno del diagramma di layout

Un layout completo deve essere contrassegnato con le dimensioni della larghezza della striscia, la distanza di passo S, i giri tra i pezzi e i giri laterali. Il disegno del layout viene solitamente tracciato nell'angolo superiore destro del disegno generale di assemblaggio.

Requisiti per i disegni di assemblaggio degli stampi

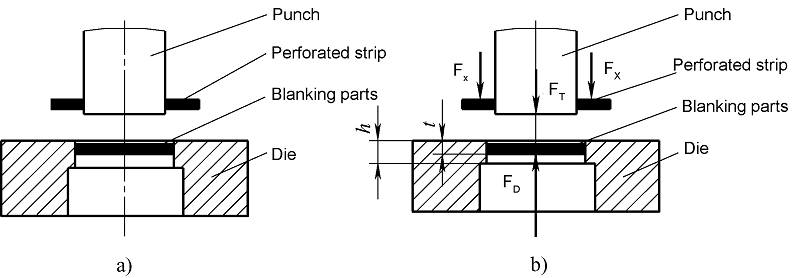

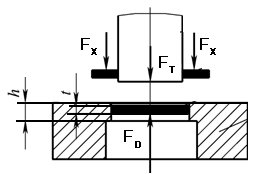

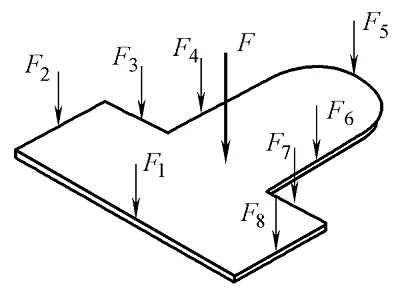

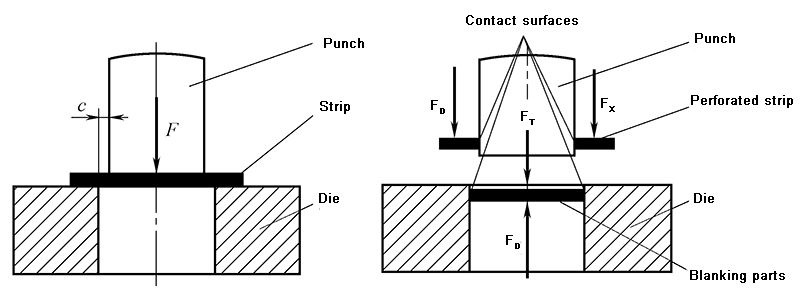

La forza del processo di tranciatura comprende principalmente:

1.Calcolo della forza di tranciatura

La forza di tranciatura si riferisce alla pressione richiesta durante la tranciatura. Si riferisce al valore massimo durante la tranciatura.

Quando si punzona con un comune stampo a lama piatta, la forza di tranciatura F viene generalmente calcolata come segue:

Nota:

F -Forza d'urto;

L -Lunghezza di taglio;

t -Spessore del materiale;

τ --Resistenza al taglio del materiale;

K -Fattore di sicurezza, in genere K = 1,3

2.Calcolo della forza di scarico, della forza di spinta e della forza di espulsione

Formula di calcolo della forza di scarico, della forza di spinta e della forza di espulsione

KX、KT、KD--Coefficiente della forza di scarico, della forza di spinta e della forza di espulsione, vedere la tabella sottostante;.

| Spessore del materiale t(mm) | KX | KT | KD | |

| Acciaio | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.063 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| Alluminio, lega di alluminio, rame, ottone | 0.025~0.08

0.02~0.06 | 0.3~0.07

0.03~0.09 | ||

Nota: il coefficiente della forza di scarico KX è considerato il limite superiore per la perforazione di fori, grandi sovrapposizioni e contorni complessi.

n--il numero di parti di tranciatura (o scarti) presenti contemporaneamente nel bordo della matrice.

Nella formula:

F-一Forza di bloccaggio (N))

h- Altezza della parete del bordo rettilineo dell'orifizio della matrice

t- Spessore del foglio

Il forza di punzonatura durante la tranciatura è la somma della forza di tranciatura, della forza di scarico e della forza di espulsione.

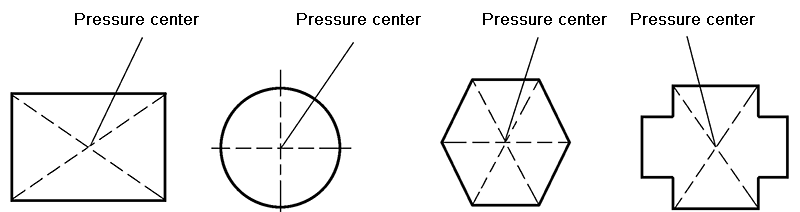

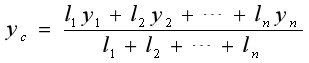

3.Calcolo del centro di pressione

Il centro di pressione è il punto di lavoro della forza risultante dello stampaggio.

Il centro simmetrico dell'elemento di tranciatura ha il suo centro di pressione sul centro geometrico del profilo di tranciatura.

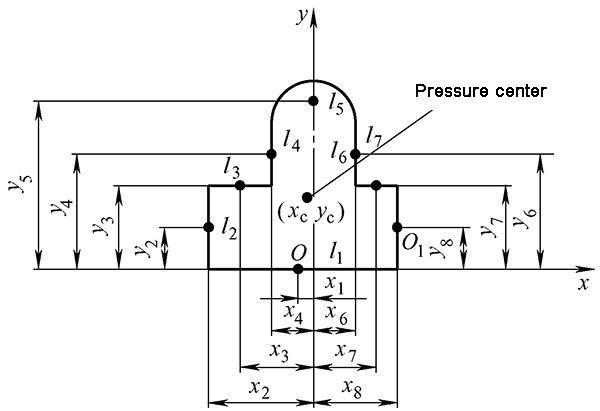

Il centro di pressione di tranciatura di un pezzo di forma complessa o di uno stampo multiconvesso può essere calcolato analiticamente secondo il principio dell'equilibrio dei momenti.

Calcolo del centro di pressione di un pezzo di tranciatura complesso con un singolo punzone

1) Disegnare il contorno di tranciatura del pezzo da tranciare in proporzione.

2) Stabilire un sistema di coordinate rettangolari xoy.

3) Il profilo di tranciatura della parte di tranciatura viene scomposto in una serie di segmenti di linea retta e segmenti di arco circolare L1, L2, L3 ... Ln e altri segmenti di linea di base.

4) Calcolare la lunghezza di ogni segmento di linea di base e la distanza y1, y2, y3 ... yn e x1, x2, x3 ... xn dal baricentro all'asse delle coordinate x, y.

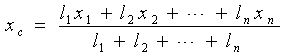

5) Calcolare le coordinate xc e yc del centro di pressione.

Calcolo del centro di pressione nella punzonatura multipla

1) Disegnare il contorno di ogni punzone in proporzione

2) Stabilire il sistema di coordinate cartesiane xoy

3) Trovare le coordinate del baricentro di ogni matrice convessa (xi, yi)

4) Calcolare la lunghezza di punzonatura Li di ogni punzone

5) Calcolare le coordinate xc e yc del centro di pressione

La tecnicità del pezzo tranciato si riferisce all'adattabilità del pezzo tranciato al processo di tranciatura. Si tratta di un requisito dal punto di vista della progettazione del prodotto.

Un buon processo di punzonatura significa che i metodi di punzonatura ordinari possono essere utilizzati per ottenere pezzi di punzonatura qualificati in condizioni di maggiore durata e produttività dello stampo e di costi inferiori.

La realizzabilità del pezzo tranciato è determinata dalla sua forma strutturale, dai requisiti di precisione, dalle tolleranze di forma e posizione e dai requisiti tecnici.

1.Tecnologia di struttura delle parti di tranciatura

(1)La struttura della parte di tranciatura è il più semplice e simmetrica possibile, a vantaggio di un uso il più possibile razionale dei materiali.

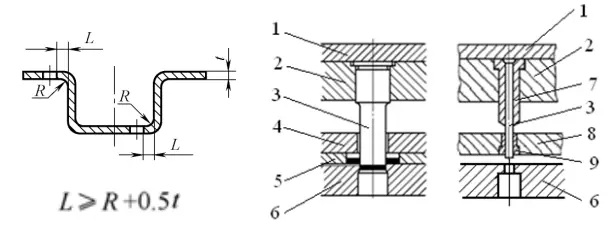

(2)La forma e il foro interno della parte di tranciatura devono evitare gli spigoli vivi e devono avere angoli arrotondati.

(3)Evitare sbalzi e scanalature lunghe e strette sulla parte tranciata. In generale, la larghezza B delle parti convesse e concave deve essere maggiore o uguale a 1,5 volte lo spessore t della piastra, cioè B≥1,5 t.

(4)La distanza tra i bordi dei fori e la distanza tra i fori deve essere maggiore o uguale a 1,5 volte lo spessore t della piastra.

(5)Quando si eseguono fori su pezzi curvi o profondi, è necessario mantenere una certa distanza tra il bordo del foro e la parete diritta.

(6)Quando si pratica il piercing, la dimensione del foro non deve essere troppo piccola.

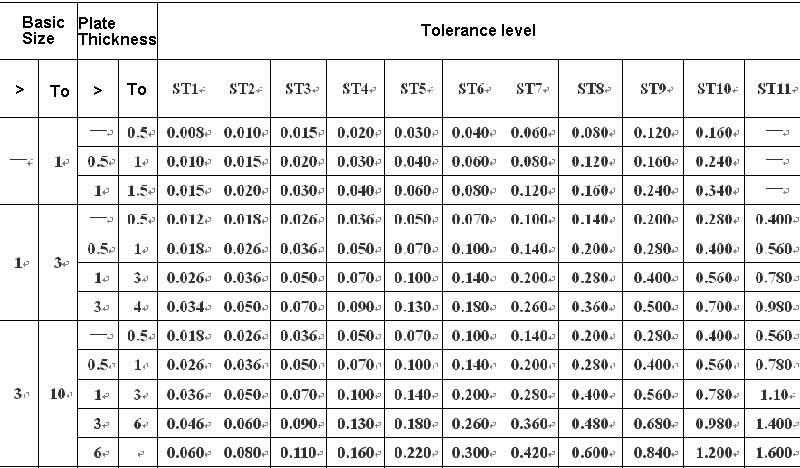

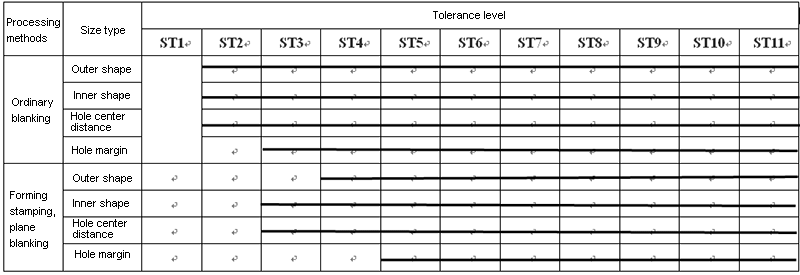

È suddiviso in 11 livelli, rappresentati dal simbolo ST, che si riducono gradualmente da ST1 a ST11.

Tabella 3-12 Selezione dei gradi di tolleranza per parti comuni di tranciatura (GB / T13914-2002)

| Spessore del materiale t/mm | ≤1 | 1-2 | 2-3 | 3-4 | 4-5 |

| Rugosità della superficie della sezione di tranciatura Ra/μm | 3.2 | 6.3 | 12.5 | 25 | 50 |

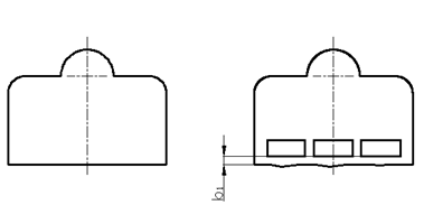

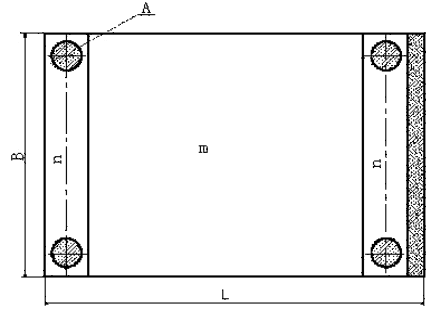

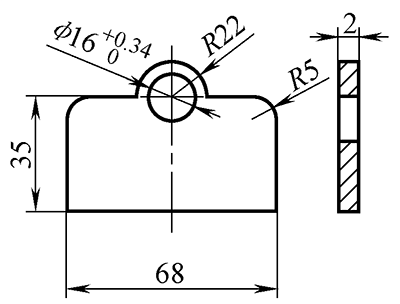

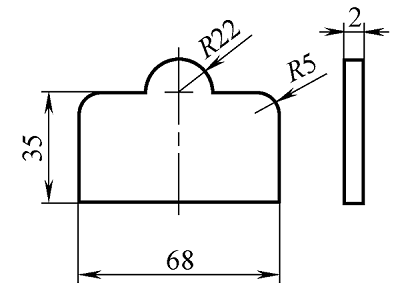

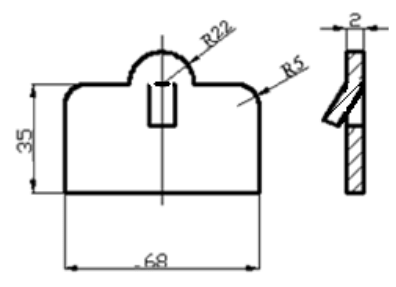

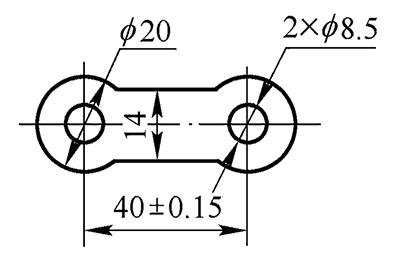

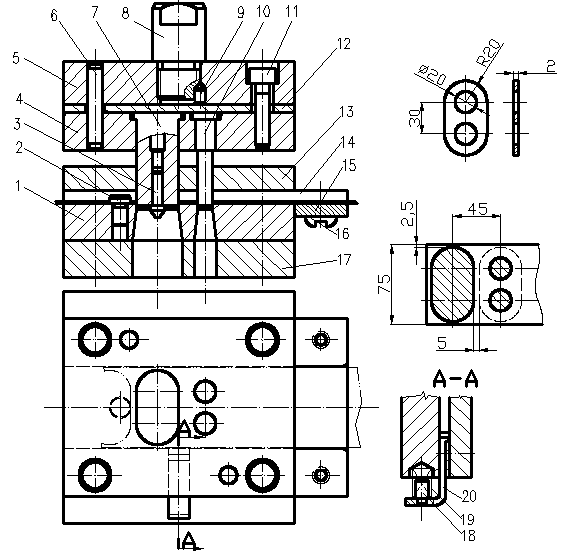

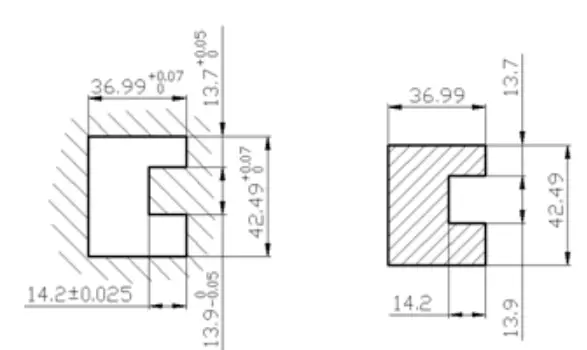

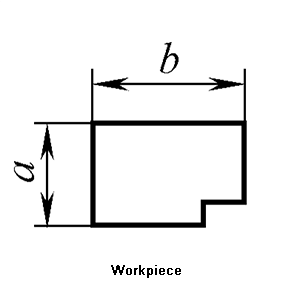

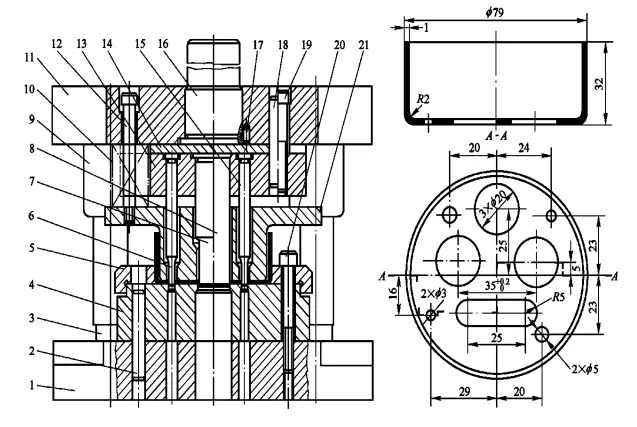

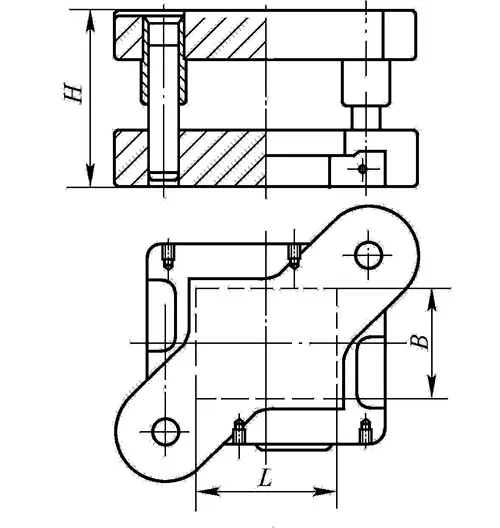

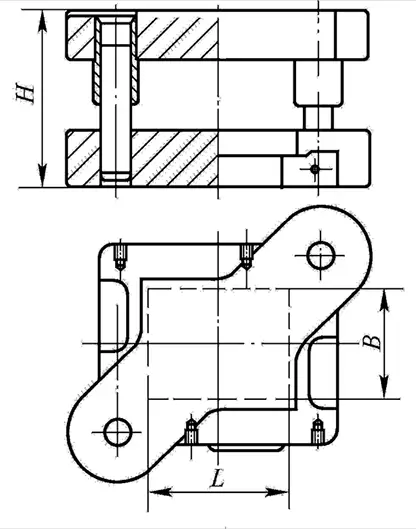

Esempio 3-3 Il pezzo da tranciare mostrato in figura è realizzato in materiale Q235 con uno spessore di 2 mm. Cercate di analizzare la lavorabilità della tranciatura.

Analisi:

(1) La struttura della tranciatura è simmetrica, priva di scanalature, sbalzi, angoli vivi, ecc. e soddisfa i requisiti del processo di tranciatura.

(2) Come si evince dalla Tabella 3-11 e dalla Tabella 3-12, la precisione del foro interno e delle dimensioni esterne e la precisione del foro distanza dal centro sono tutti requisiti di precisione generali, che possono essere punzonati con la normale tranciatura.

(3) Come si può vedere dalla Figura 3-42 e dalla Tabella 3-9, le dimensioni dei fori punzonati, i margini dei fori e le dimensioni della spaziatura dei fori soddisfano tutti i requisiti minimi e la punzonatura composita può essere utilizzata.

(4) Q235 è un prodotto comunemente usato materiale di stampaggio e ha una buona lavorabilità di stampaggio.

In sintesi, il pezzo da tranciare ha una buona lavorabilità ed è adatto alla punzonatura.

Sulla base dell'analisi del processo, devono essere risolte le considerazioni globali relative a struttura, precisione, dimensioni, lotto, ecc:

Il numero di processi di base necessari per un pezzo tranciato può essere giudicato direttamente dalla sua forma.

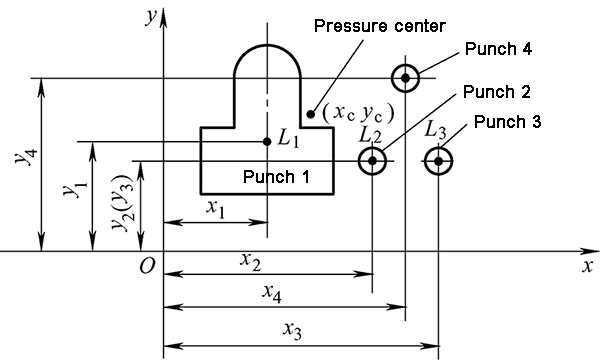

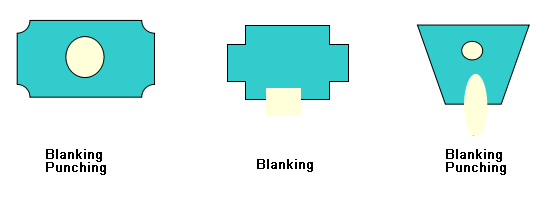

Esempio di determinazione del numero di operazioni di base

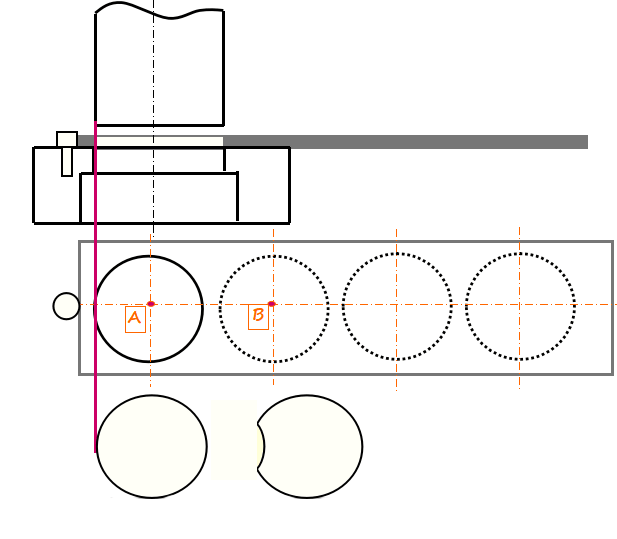

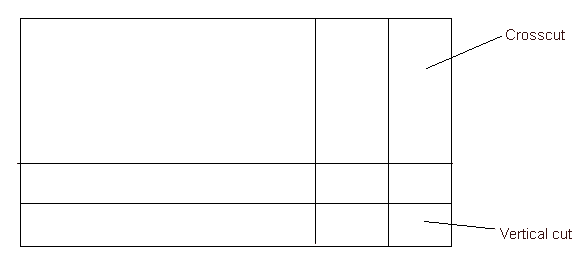

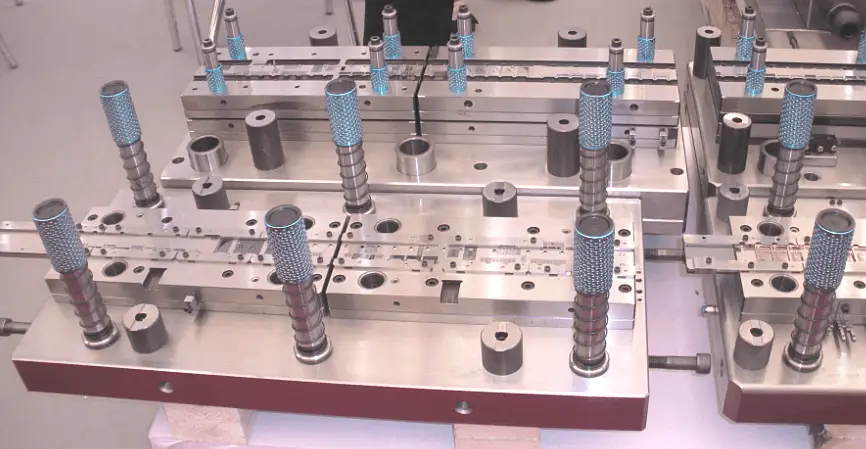

Gli stampi corrispondenti sono a passo singolo stampo di punzonatura, stampo di punzonatura composto e stampo di punzonatura progressivo.

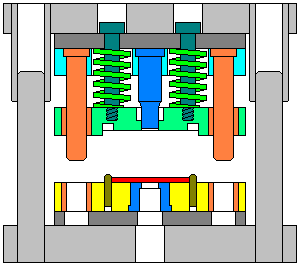

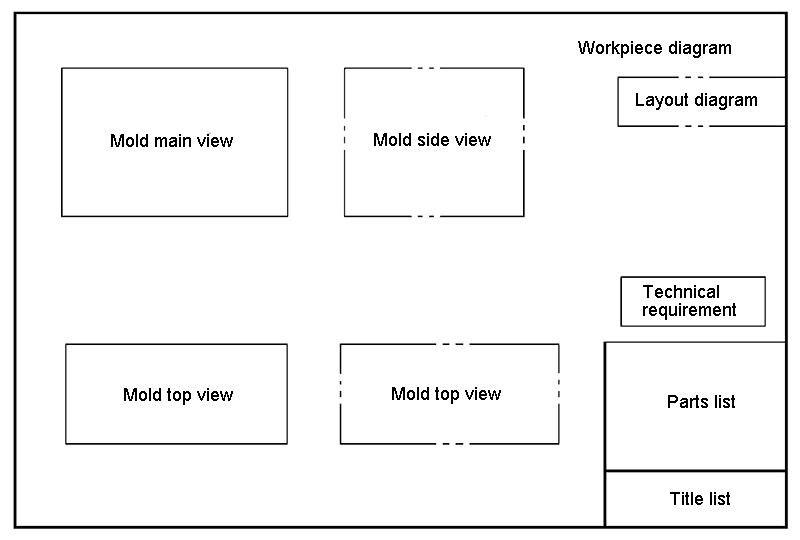

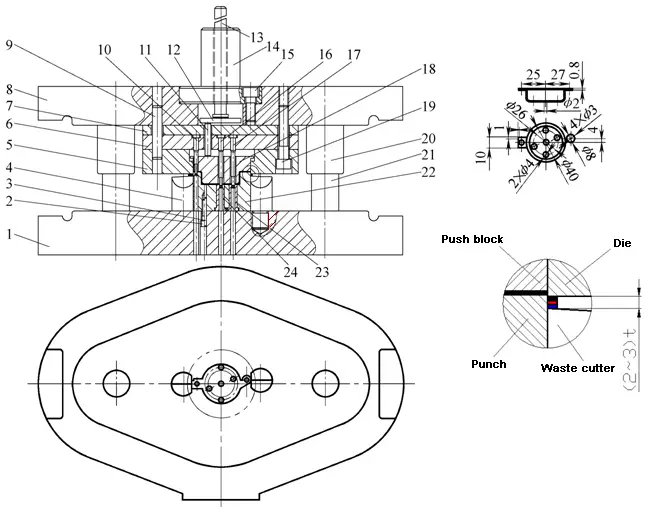

Stampo di punzonatura composito

C'è una sola stazione e in una sola corsa della pressa vengono completati contemporaneamente due o più processi di punzonatura.

Stampo di punzonatura progressivo

In una corsa della pressa, gli stampi per i processi di punzonatura multipli vengono completati simultaneamente su una pluralità di stazioni disposte in modo continuo nella direzione di alimentazione.

Confronto tra tre tipi di stampi

| Tipo di stampo | Stampo a processo singolo | Modalità composta | Stampo progressivo |

| Numero di stazioni | 1 | 1 | 2 o più tipi |

| Numero di operazioni completate | 1 tipo | 2 o più tipi | 2 o più tipi |

| Dimensione del fustellato adatta | Grandi e medi | Grande, medio e piccolo | Medio e piccolo |

| Requisiti del materiale | La larghezza della striscia non è rigida e gli scarti possono essere utilizzati. | La larghezza della striscia non è rigida e gli scarti possono essere utilizzati. | Requisiti rigorosi per le strisce o i nastri |

| Precisione di punzonatura | Basso | Alto | Tra i due |

| Produttività | Basso | Alto | Molto alto |

| La possibilità di meccanizzazione e automazione | Più facile | Rimozione di pezzi e scarti difficili e complicati | Facile |

| Applicazione | Adatta per la produzione di lotti medi e piccoli di grandi pezzi di precisione, di pezzi di grandi e medie dimensioni o per la produzione di massa di pezzi di grandi dimensioni | Adatto per la produzione in serie di pezzi grandi, medi e piccoli con forme complesse e requisiti di alta precisione | Adatto per la produzione in serie di pezzi di piccole e medie dimensioni con forme complesse e requisiti di alta precisione |

Il processo è complesso e come sceglierlo?

I principi generali sono:

(1) Disposizione dell'ordine di punzonatura progressiva

(2) Disposizione della sequenza per la tranciatura a passo singolo di parti di tranciatura a passo multiplo:

Esempio di ordine di sequenza per lo stampaggio progressivo

Esempi di metodi di determinazione dello schema di timbratura

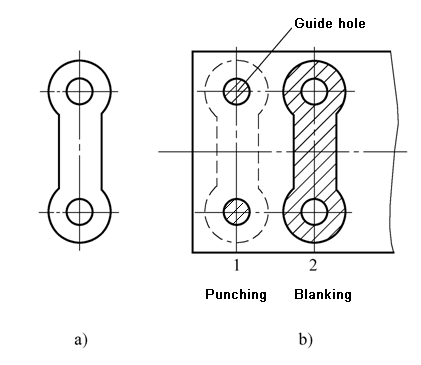

Esempio 3-4 Stampaggio di pezzi illustrati, con una produzione annua di 3 milioni di pezzi, è necessario sviluppare un piano del processo di stampaggio.

(1) Analisi della tecnologia di stampaggio

1) La struttura della tranciatura è simmetrica, priva di scanalature, sbalzi, angoli vivi, ecc. e soddisfa i requisiti del processo di tranciatura.

2) Come si evince dalle tabelle 3-11 e 3-12, l'accuratezza del foro interno e delle dimensioni esterne e l'accuratezza dell'interasse del foro appartengono ai requisiti di accuratezza generali, che possono essere punzonati con la punzonatura ordinaria.

3) Come si può vedere dalla Figura 3-42 e dalla Tabella 3-9, le dimensioni dei fori, la distanza dai bordi e la dimensione del passo dei fori soddisfano i requisiti minimi e la punzonatura composita può essere utilizzata.

4) Il Q235 è un materiale comunemente utilizzato per lo stampaggio e ha una buona lavorabilità.

In sintesi, il pezzo tranciato ha una buona lavorabilità di punzonatura ed è adatto alla punzonatura.

(2) Determinare il piano del processo di stampaggio

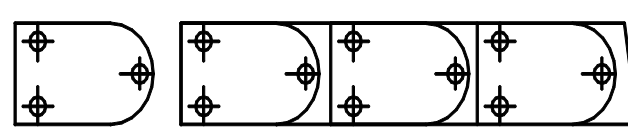

Questo pezzo richiede due procedure di tranciatura di base, la tranciatura e la perforazione. In base all'analisi del processo di cui sopra, si possono elencare le seguenti tre soluzioni di processo:

(3) Analisi e confronto

La prima soluzione ha una struttura di stampo semplice, ma richiede due processi e due coppie di stampi, con una bassa produttività e difficoltà a soddisfare i requisiti di efficienza per la produzione di massa.

La seconda soluzione richiede solo una coppia di stampi. L'accuratezza di forma e posizione e la precisione dimensionale del pezzo tranciato possono essere facilmente garantite. La produttività è maggiore rispetto alla prima soluzione, ma la struttura dello stampo è più complicata rispetto alla prima soluzione e il funzionamento è scomodo.

L'opzione tre richiede anche una coppia di stampi, che è comoda e sicura da utilizzare e ha la massima produttività. La struttura dello stampo è più complessa rispetto all'opzione uno. La precisione dei pezzi tranciati si colloca tra l'opzione uno e l'opzione due. Tuttavia, poiché la precisione del prodotto stesso non è elevata, è in grado di soddisfare i requisiti di precisione del prodotto.

Attraverso l'analisi e il confronto dei tre schemi sopra citati, è preferibile adottare lo schema tre per il produzione di stampaggio di questa parte.

| No. | Base di classificazione | Nome |

| 1 | Proprietà del processo di stampaggio | Stampo di tranciatura, stampo di piegatura, stampo di imbutitura, stampo di formatura, ecc. |

| 2 | Diverse combinazioni di processi | Stampo a processo singolo (stampo semplice), stampo composto, stampo progressivo (stampo continuo, stampo a salto) |

| 3 | Diversi metodi di orientamento | Nessuno stampo di guida, stampo di piastra di guida, stampo di colonna di guida, ecc. |

| 4 | Diversi metodi di scarico | Stampo di scarico rigido, stampo di scarico elastico |

| 5 | Diversi modi per controllare la distanza | Tipo a perno di arresto, tipo a lama laterale, tipo a perno di guida, ecc. |

| 6 | I materiali per le parti di lavorazione dello stampo sono diversi. | Stampo in carburo, stampo in lega a base di zinco, stampo in gomma, ecc. |

| 7 | … | … |

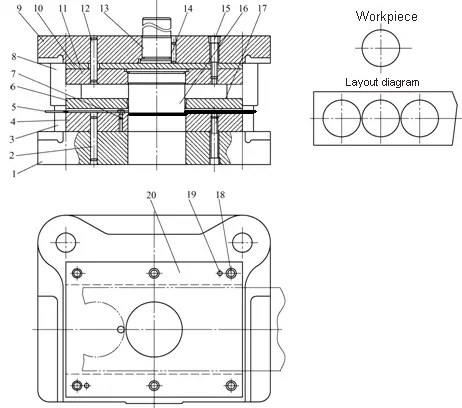

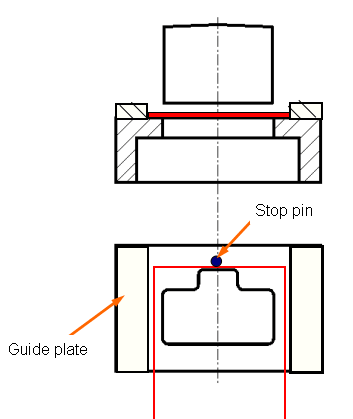

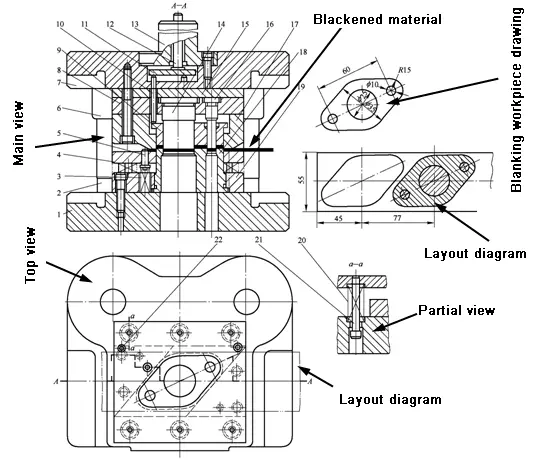

Metodo di visualizzazione del diagramma della struttura dello stampo

Metodo e fasi di visualizzazione:

-Guardate la barra del titolo per i nomi degli stampi.

-Guardare il pezzo in lavorazione

-Guardare il diagramma di layout, capire la direzione di alimentazione e conoscere la posizione approssimativa del pezzo da posizionare.

-Guardate la vista principale

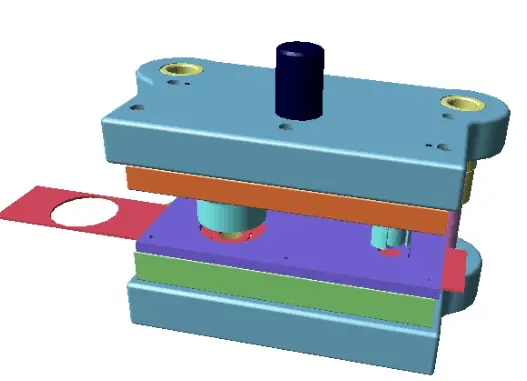

Uno stampo a processo singolo è anche chiamato stampo semplice, che si riferisce a uno stampo che completa un solo processo di stampaggio in una sola corsa della pressa.

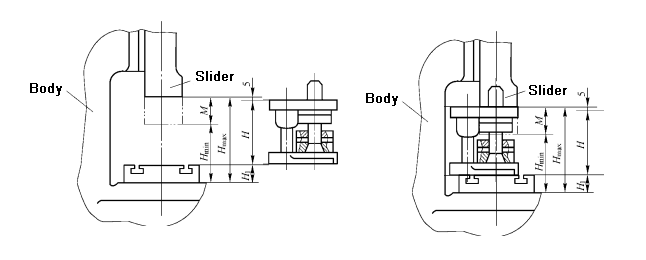

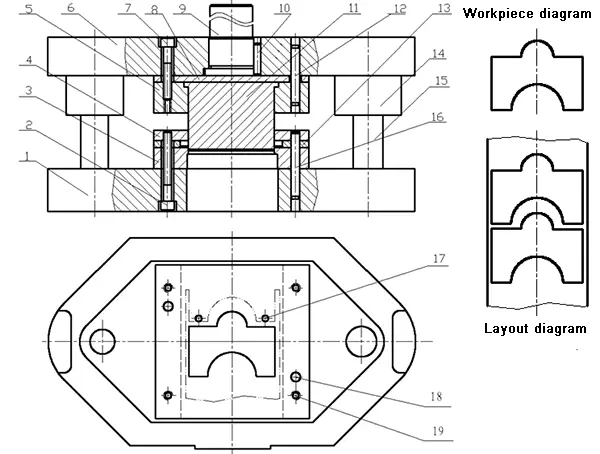

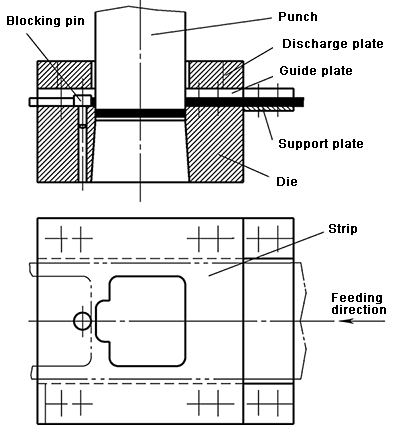

Stampo di tranciatura con dispositivo di scarico rigido

Stampo di tranciatura con dispositivo di scarico elastico

Stampo di tranciatura a processo singolo con dispositivo di scarico ed espulsione elastico

La separazione avviene

Stampo per piercing

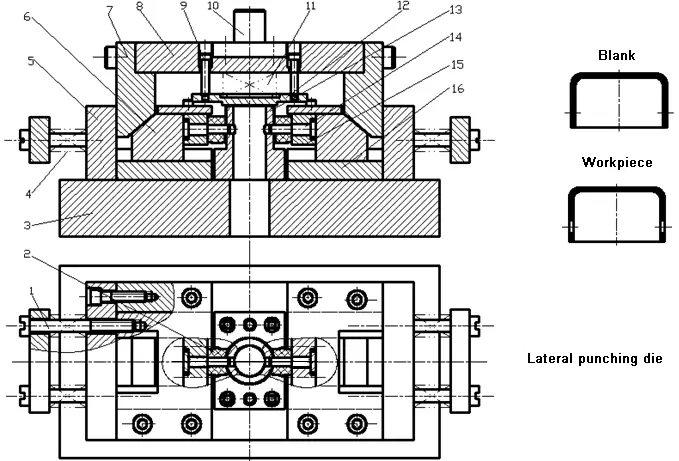

Stampo di perforazione laterale orizzontale a cuneo obliquo

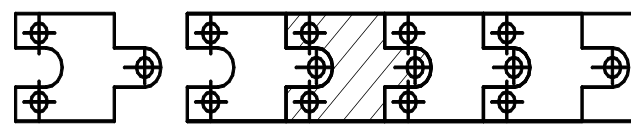

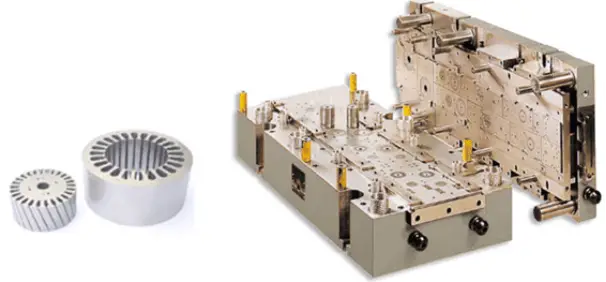

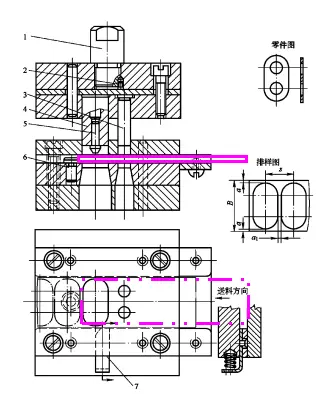

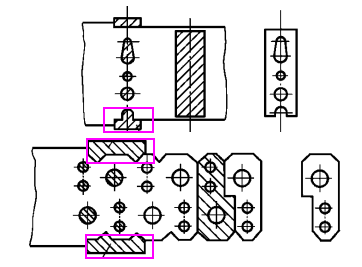

2.Struttura tipica della matrice progressiva

Lo stampo progressivo, noto anche come stampo continuo o stampo a salto, si riferisce a uno stampo che completa simultaneamente più processi di stampaggio in più stazioni nella direzione di avanzamento in un'unica corsa della pressa.

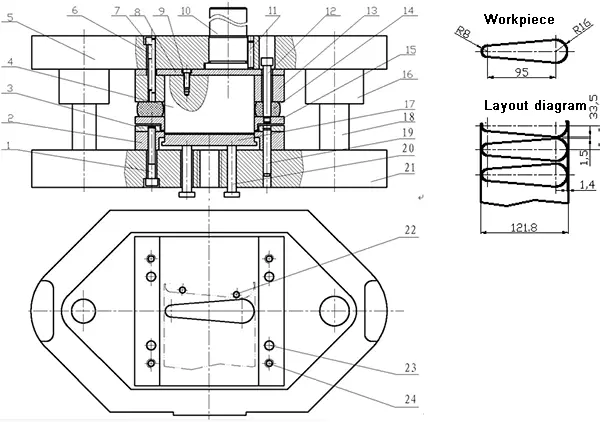

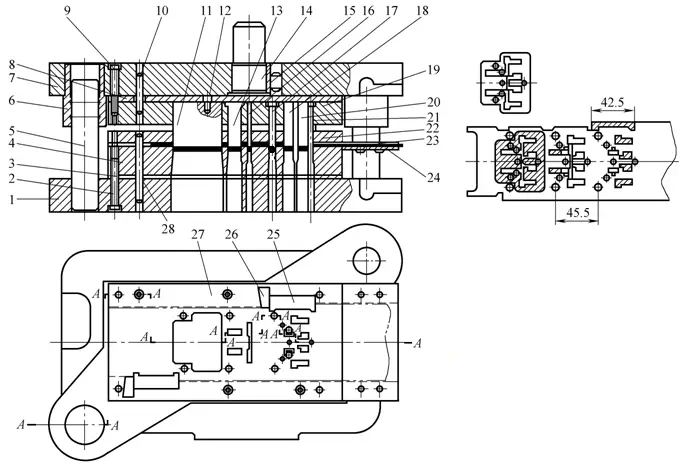

Stampo progressivo di perforazione e tranciatura

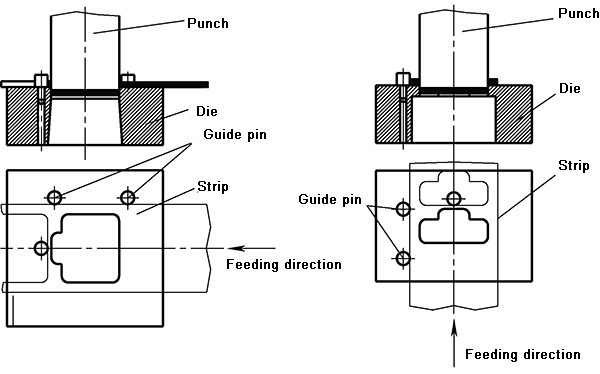

Punzonatura e tranciatura matrice progressiva a distanza fissa con perni di guida

Stampo progressivo di perforazione e tranciatura con distanza tra le lame su due lati

Stampo di tranciatura progressivo con bordo laterale e distanza di giunzione del perno di guida

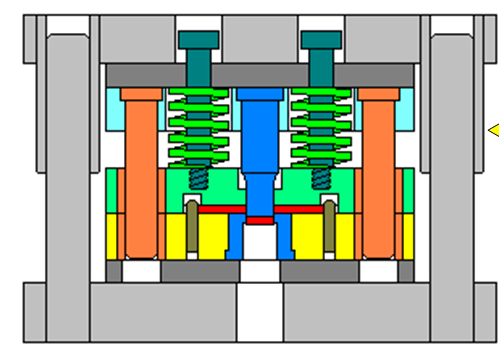

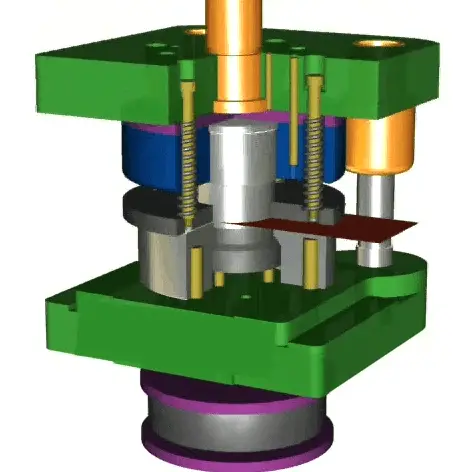

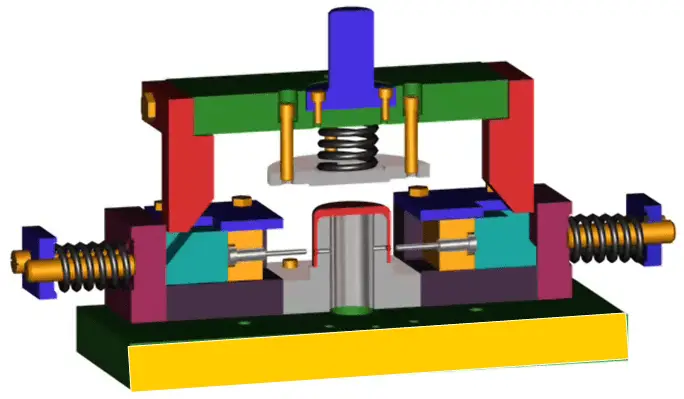

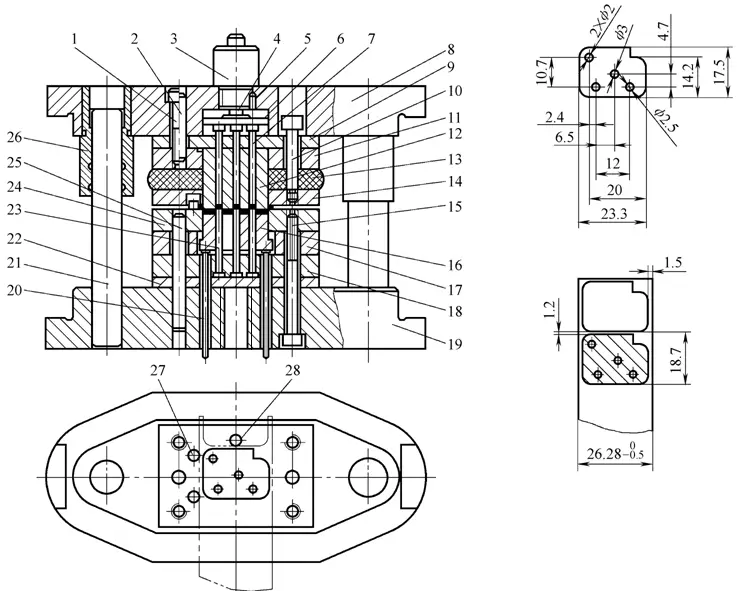

3.Struttura tipica della matrice composta

Uno stampo composto è uno stampo che ha una sola stazione e completa due o più processi di stampaggio contemporaneamente in una sola corsa della pressa.

Confronto tra stampi di formatura e stampi composti per flip-chip

| Tipo di stampo / Caratteristiche | Stampo per la formatura del composto | Stampo composto flip-chip |

| Posizione dello stampo di tranciatura | Stampo inferiore | Stampo superiore |

| Planarità del pezzo | Con l'azione di pressatura del materiale, la planarità del pezzo da lavorare è buona | Povero |

| Margine di foratura del pezzo punzonabile | Più piccolo | Più grande |

| Facile da usare e sicuro | Scomodo per materiale del punzone | Più conveniente |

| Campo di applicazione | Punzonatura di pezzi con materiali più morbidi, più sottili e con maggiore planarità | Ampia gamma di applicazioni |

Stampo per la formatura del composto

Stampo composto flip-chip

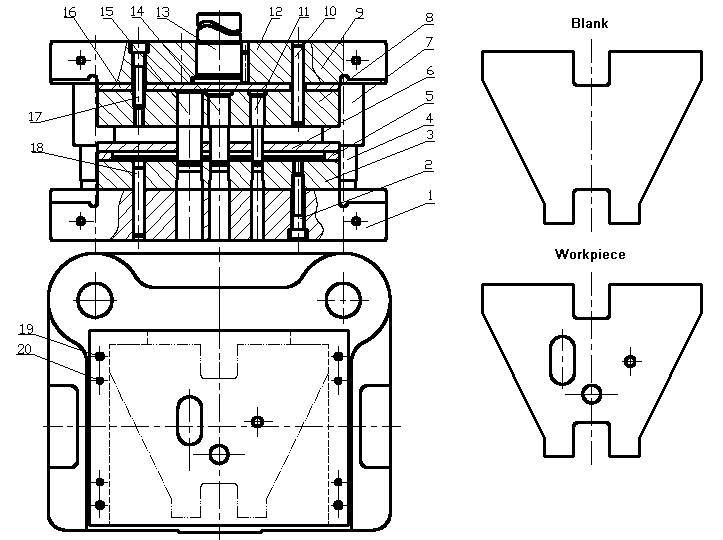

Stampo composto di rifilatura e perforazione

Stampo composito rovesciato con dispositivo di spinta rigido-elastico

Per gli stampi a processo singolo, grazie alla convenienza degli stampi della struttura a montaggio frontale, si preferisce la struttura a montaggio frontale;

Per quanto riguarda gli stampi compositi, data la convenienza e la sicurezza degli stampi compositi flip-chip, nella produzione effettiva viene data priorità alle strutture flip-chip. Quando la lamiera punzonata è sottile, la distanza tra i fori è leggermente inferiore ed è richiesta la planarità del pezzo, è opportuno scegliere uno stampo composito con struttura frontale.

Nella produzione di massa di pezzi di piccole e medie dimensioni, lo stampo progressivo con alimentazione automatica è ampiamente utilizzato per risparmiare manodopera e migliorare l'efficienza produttiva.

Lavorare le parti strutturali:

Parti della struttura ausiliaria:

La funzione è quella di separare i materiali e ottenere la forma e le dimensioni richieste del pezzo grezzo.

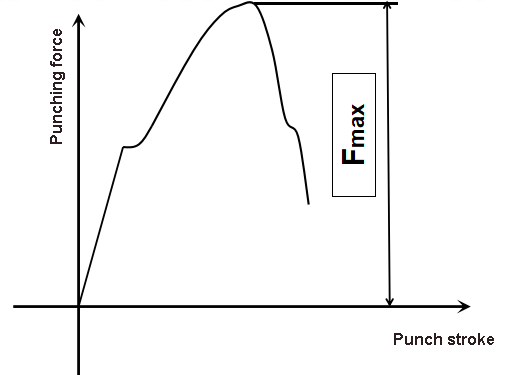

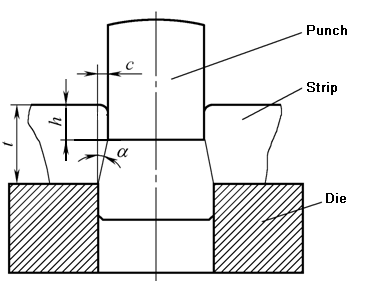

Il gioco della matrice di tranciatura si riferisce alla distanza tra la matrice e la parete laterale del bordo del punzone nella matrice di tranciatura. È rappresentato dal simbolo c, che si riferisce a una distanza su un solo lato. (GB / T16743-2010)

(1) Impatto del gioco sul processo di tranciatura

1) L'influenza del gioco C sulla qualità del pezzo. Il valore del gioco può essere opportunamente ridotto, migliorando così la qualità della sezione del pezzo tranciato.

2) Influenza del gioco C sulla forza del processo di punzonatura

All'aumentare di C, la forza di punzonatura F si riduce in una certa misura.

All'aumentare di C, FX, FT, e FE diminuisce, la pressione di punzonatura totale diminuisce.

Al contrario, quando Z si riduce, la forza del processo di tranciatura aumenta e la pressione di tranciatura totale aumenta.

3) Influenza della clearance C sulla durata dello stampo

Forme di rottura dello stampo: usura, fessurazione del bordo dello stampo, scheggiatura, deformazione, ecc.

La distanza C influisce principalmente sull'usura dello stampo e sulla cricca del bordo.

Quando C aumenta, poiché la forza del processo di tranciatura si riduce, l'usura dello stampo si riduce e le cricche del bordo dello stampo si riducono, quindi la durata aumenta. Al contrario, la durata si riduce.

Risultati dell'analisi:

(2) Determinazione del valore ragionevole del divario

1) Calcolo teorico del valore di gap ragionevole

Base: Le fessure sui bordi di taglio superiore e inferiore si sovrappongono e lo spazio tra gli stampi è ragionevole.

Tabella 3-19 Classificazione del vuoto di lamiera

| Nome del progetto | Valori della categoria e del divario | |||||

| Classe i | Classe ii | Classe iii | Classe iv | Classe v | ||

| Caratteristica del piano di taglio |  |  |  |  |  | |

| Angolo di calcio R | (2-5)%t | (4-7)%t | (6-8)%t | (8-10)%t | (10-12)%t | |

| Altezza della banda luminosa B | (50-70)%t | (35-55)%t | (25-40)%t | (15-25)%t | (10-20)%t | |

| Altezza della zona di frattura F | (25-45)%t | (35-50)%t | (50-60)%t | (60-75)%t | (70-80)%t | |

| Altezza della fresa h | Snello | Medio | Media | Alto | Più alto | |

| Angolo di rottura a | – | 4°-7° | 7°-8° | 8°-11° | 14°-16° | |

| Planarità f | Buono | Abbastanza buono | Media | Povero | Peggio | |

| Precisione dimensionale | Pezzo di tranciatura | Molto vicino alle dimensioni della matrice | Vicino alla dimensione della matrice | Leggermente più piccolo della dimensione della matrice | Inferiore alla dimensione della matrice | Inferiore alla dimensione della matrice |

| Pezzo di punzonatura | Molto vicino alle dimensioni del punzone | Vicino alla dimensione del punzone | Leggermente più grande della dimensione del punzone | Maggiore della dimensione del punzone | Maggiore della dimensione del punzone | |

| Forza di punzonatura | Più grande | Grande | Media | Piccolo | Più piccolo | |

| Forza di scarico, forza di spinta | Grande | Più grande | Il più piccolo | Più piccolo | Piccolo | |

| Vita da morto | Basso | Più basso | Più alto | Alto | Più alto | |

Tabella 3-20 Valore di tranciatura della lamiera (GB / T16743-2010)

| I materiali | Resistenza al taglio Mpa | Gap iniziale (gap unilaterale)%t | ||||

| Classe i | Classe ii | Classe iii | Classe iv | Classe v | ||

| Acciaio dolce 08F, 10F, 10, 20, Q235-A | ≥210-400 | 1.0-2.0 | 3.0-7.0 | 7.0-10.0 | 10.0-12.5 | 21.0 |

| Acciaio al carbonio medio 45, acciaio inox 1Cr18Ni9Ti, 4Cr13, lega di espansione (Kovar) 4J29 | ≥420-560 | 1.0–2.0 | 3.5-8.0 | 8.0-11.0 | 11.0-15.0 | 23.0 |

| Acciaio ad alto tenore di carbonio T8A, T10A, 65Mn | ≥590-930 | 2.5-5.0 | 8.0-12.0 | 12.0-15.0 | 15.0-18.0 | 25.0 |

| Alluminio puro 1060, 1050A, 1035, 1200, lega di alluminio (morbida) 3A21, ottone (morbido) H62, rame puro (morbido) T1, T2, T3 | ≥65-255 | 0.5-1.0 | 2.0-4.0 | 4.5-6.0 | 6.5-9.0 | 17.0 |

| Ottone (duro) H62, ottone al piombo HPb59-1, rame puro (duro) T1, T2, T3 | ≥290-420 | 0.5-2.0 | 3.0–5.0 | 5.0-8.0 | 8.5-11.0 | 25.0 |

| Lega di alluminio (dura) ZA12, bronzo fosforoso allo stagno QSn4-2,5, bronzo all'alluminio QA17, bronzo al berillio QBe2 | ≥225-550 | 0.5-1.0 | 3.5-6.0 | 7.0-10.0 | 11.0-13.5 | 20.0 |

| Lega di magnesio MB1, MB8 | 120-180 | 0.5-1.0 | 1.5-2.5 | 3.5-4.5 | 5.0-7.0 | 16.0 |

| Elettricista in acciaio al silicio | 190 | – | 2.5-5.0 | 5.0-9.0 | – | – |

(3) Metodo di selezione del gap di soppressione

Quando si scelgono i giochi di tranciatura delle lamiere, in base ai requisiti tecnici delle parti tranciate, alle caratteristiche di utilizzo e alle specifiche condizioni di produzione, ecc. si determina innanzitutto il tipo di gioco da adottare in base alla Tabella 3-19, quindi si seleziona di conseguenza il valore di questo tipo di gioco in base alla Tabella 3-20.

Il gap del nuovo stampo deve essere il più piccolo dei valori di gap.

2.Determinazione delle dimensioni e delle tolleranze dei bordi di punzonatura e fustellatura

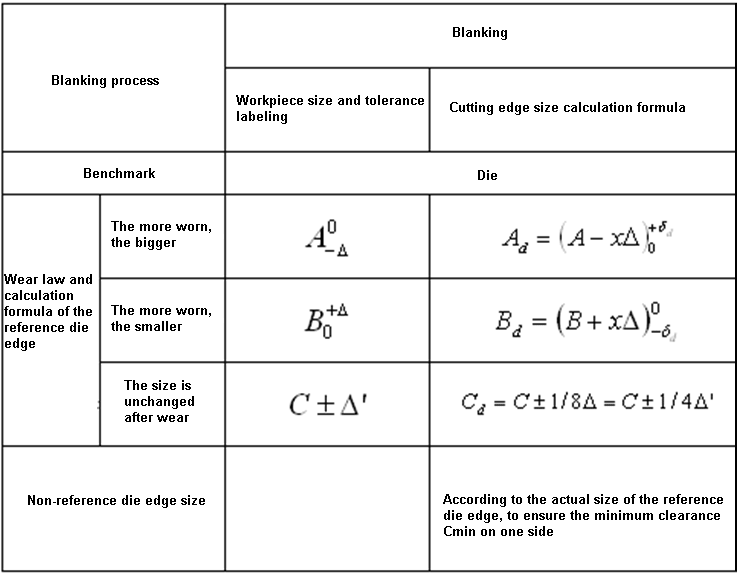

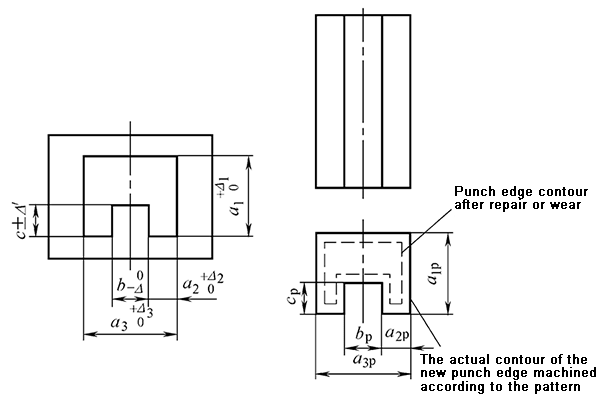

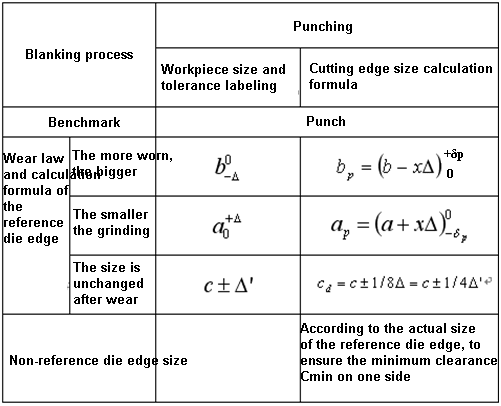

(1) Principio di calcolo delle dimensioni del tagliente di punzoni e matrici

(2) Metodo di calcolo della dimensione del tagliente

Il metodo di calcolo delle dimensioni del tagliente è legato al metodo di lavorazione dello stampo. Esistono due metodi comuni di lavorazione dello stampo:

Confronto tra due metodi di lavorazione degli stampi

| Metodo di lavorazione dello stampo | Metodo di elaborazione separato (metodo di elaborazione interscambio) | Elaborazione cooperativa |

| Definizione | Il punzone e la matrice vengono lavorati rispettivamente alla dimensione finale secondo i rispettivi disegni. | La matrice di riferimento viene lavorata per prima e la dimensione del bordo della matrice non di riferimento viene configurata in base alla dimensione effettiva del bordo della matrice di riferimento già tagliata, in conformità con il gioco minimo ragionevole. |

| Vantaggi | (1) Il punzone e lo stampo possono essere prodotti in parallelo, riducendo così il ciclo di produzione dello stampo; (2) Le parti dello stampo possono essere intercambiate | (1) Il gap dello stampo è garantito dalla preparazione, il che riduce la difficoltà di lavorazione dello stampo; (2) È necessario disegnare solo un modello di riferimento dettagliato per ridurre il carico di lavoro del disegno. |

| Svantaggi | (1) È necessario tracciare un disegno parziale del punzone e dello stampo separatamente; (2) Il gap dello stampo è garantito dalla precisione della lavorazione dello stampo, che aumenta la difficoltà di lavorazione dello stampo. | Lo stampo non di riferimento deve essere prodotto dopo la fabbricazione dello stampo di riferimento e il ciclo di produzione dello stampo è lungo. |

| Applicazione | Con lo sviluppo della tecnologia di produzione degli stampi, la maggior parte degli stampi nella produzione reale sono realizzati con metodi di lavorazione separati e l'applicazione dei metodi di lavorazione sta diventando sempre meno. . | |

1) Lavorazione separata delle matrici maschili e femminili

Coefficiente di usura x valore

| Spessore del materiale t/mm | Valore x del pezzo non circolare | Valore x del pezzo circolare | ||||

| 1 | 0.75 | 0.5 | 0.75 | 0.5 | ||

| Tolleranza del pezzo Δ/mm | ||||||

| 1 | <0.16 | 0.17~0.35 | ≥0.36 | <0.16 | ≥0.16 | |

| 1~2 | <0.20 | 0.21~0.41 | ≥0.42 | <0.20 | ≥0.20 | |

| 2~4 | <0.24 | 0.25~0.49 | ≥0.50 | <0.24 | ≥0.24 | |

| >4 | <0.30 | 0.31~0.59 | ≥0.60 | <0.30 | ≥0.30 | |

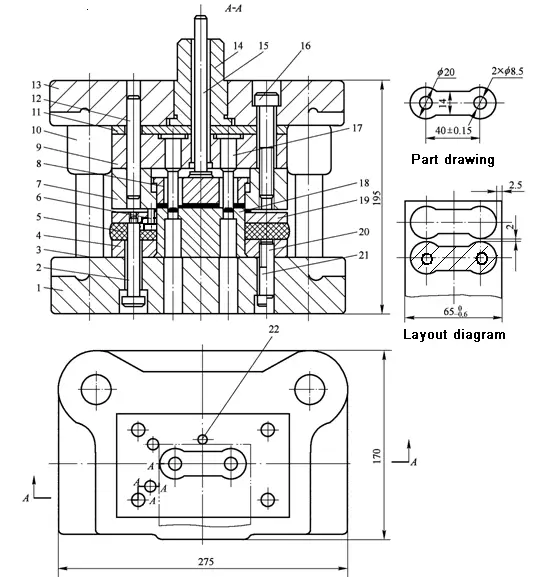

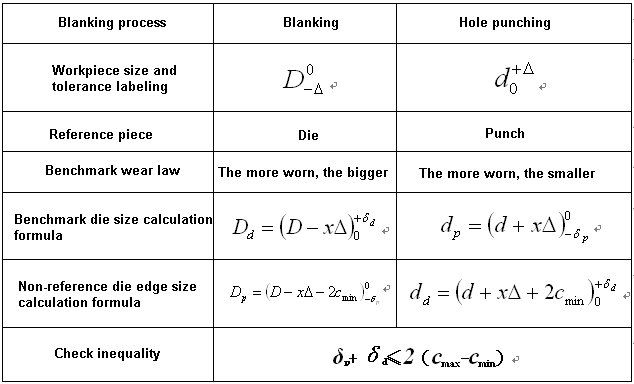

Esempio di calcolo della dimensione del tagliente

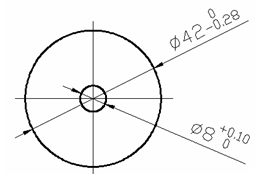

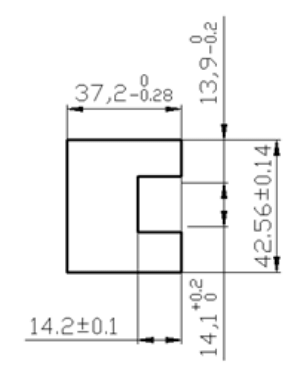

Esempio 3-7 Il pezzo illustrato nella Figura 3-73 viene punzonato. Il materiale è Q235 e lo spessore del materiale è t = 2 mm. Calcolare le dimensioni e le tolleranze dei bordi di punzonatura e fustellatura.

Soluzione: Come mostrato nella Figura 3-73, questo pezzo richiede due processi di tranciatura, ovvero tranciatura e perforazione. Le dimensioni del bordo dello stampo e la tolleranza sono calcolate di seguito.

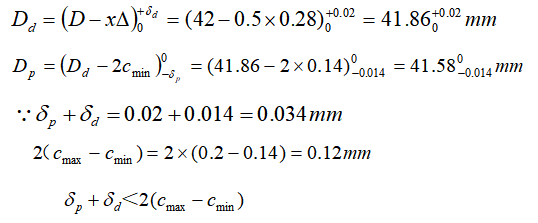

1) Blanking

Sulla base dello stampo concavo, a causa della forma regolare, lo stampo viene lavorato separatamente.

Controllando la Tabella 3-19 e la Tabella 3-20 si ottiene c = (7% ~ 10%) t, cioè:

cmin =7%t=0,07×2=0,14mm;

cmax=10%t=0.10×2=0.2mm;

Consultare la tabella 3-24 per ottenere il coefficiente di usura: x = 0,5;

Le deviazioni di produzione degli stampi convessi e concavi ottenute consultando la Tabella 3-25 sono: δp = 0,014 mm, δd = 0,02 mm;

Calcolato dalla formula:

Pertanto, l'accuratezza dello stampo è appropriata.

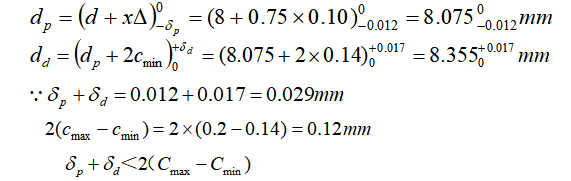

2) Piercing

Prendendo come riferimento il punzone, poiché la forma del foro è semplice, si utilizza il metodo di produzione separato per elaborare lo stampo.

Consultare la tabella 3-24: χ=0,75

Controllare la tabella 3-25 per ottenere: δp = 0,012 mm, δd = 0,017 mm

Calcolato in base alla formula della Tabella 3-23:

Pertanto, l'accuratezza dello stampo è appropriata.

2) Coordinare la lavorazione delle matrici maschili e femminili

Formula di calcolo della dimensione del bordo della matrice di tranciatura durante la lavorazione cooperativa

Formula di calcolo della dimensione del bordo dello stampo di punzonatura durante la lavorazione cooperativa

Disegno esemplificativo di parti convesse e concave quando si utilizza il metodo di lavorazione

Prestare attenzione alla tolleranza dimensionale del tagliente

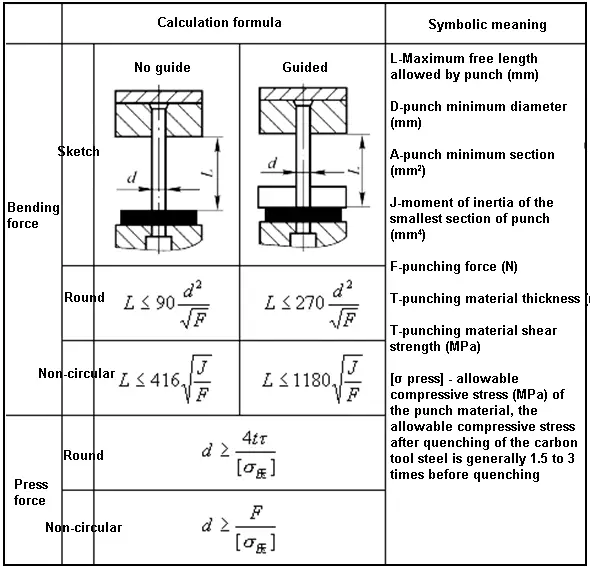

3.Progettazione strutturale delle parti di lavoro e selezione degli standard

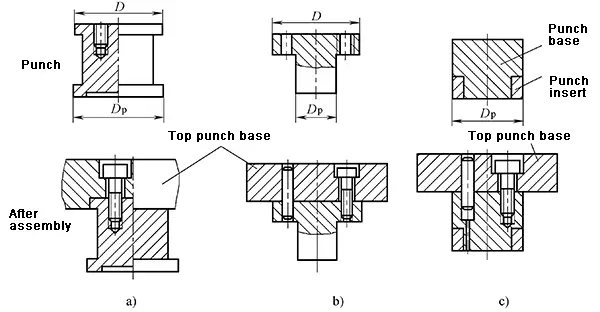

(1)La forma strutturale della matrice convessa e il suo metodo di fissaggio

Problemi da risolvere nella progettazione dei punzoni

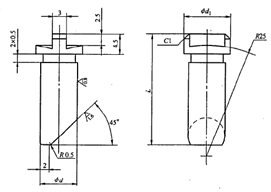

In base alla forma della sezione trasversale, esistono punzoni a sezione circolare e punzoni a sezione irregolare.

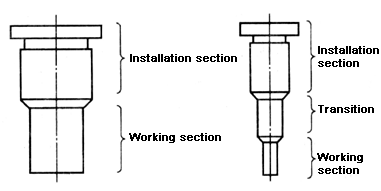

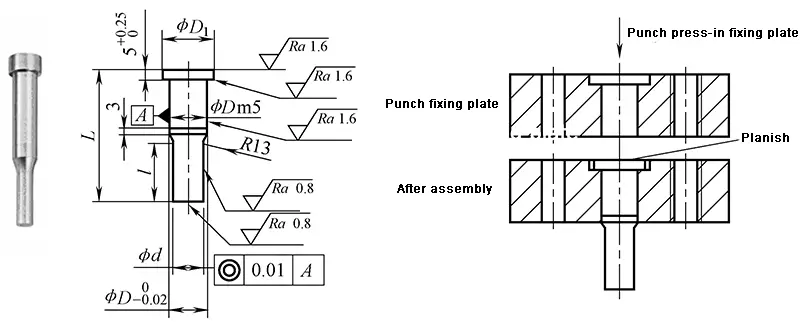

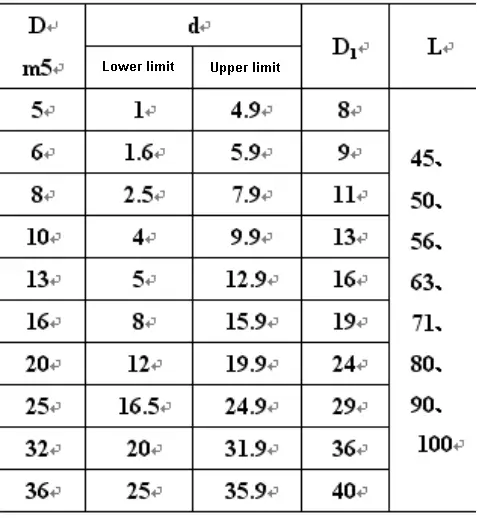

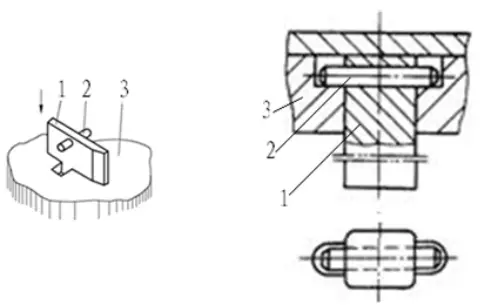

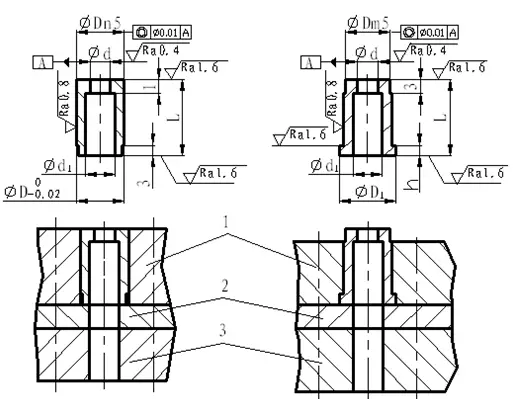

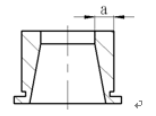

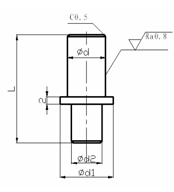

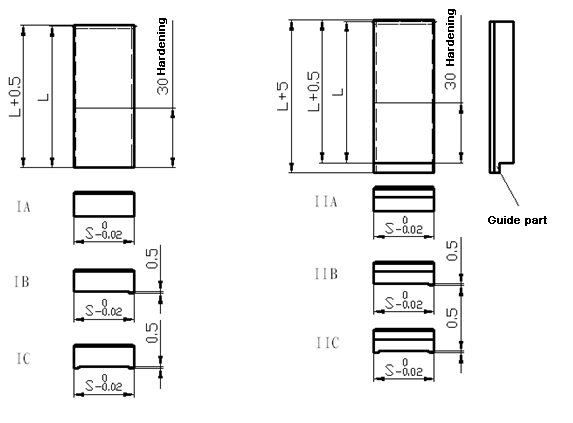

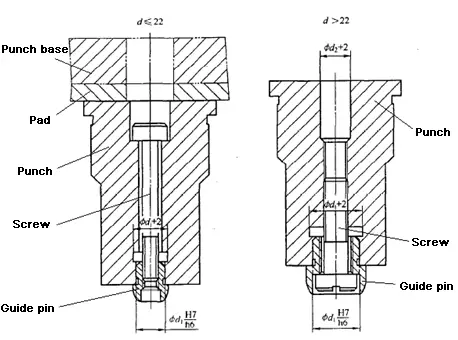

1) Forma strutturale e metodo di fissaggio della matrice rotonda convessa standard (JB / T5825-2008 ~ JB / T5829-2008)

Materiali consigliati: Cr12MoV, Cr12, Cr6WV, CrWMn

Requisiti di durezza: Cr12MoV, Cr12, Cr6WV tagliente 58 ~ 62HRC, testa parte fissa 40 ~ 50HRC; CrWMn tagliente 56 ~ 60HRC, testa parte fissa 40 ~ 50HRC

Struttura e metodo di fissaggio della matrice circolare convessa con testa cilindrica per termoretrazione

Dimensioni standard ed esempi di marcatura di punzoni circolari con testa cilindrica (JB/T5826-2008)

Esempio di marcatura: D = 5mm, d = 2mm, L = 56mm punzone circolare cilindrico per termoretrazione marcatura dello stampo: punzone circolare cilindrico per termoretrazione 5×2×56 JB / T5826-2008

Forma strutturale e metodo di fissaggio di stampi circolari convessi di grandi e medie dimensioni

Struttura e metodo di fissaggio del punzone da perforazione

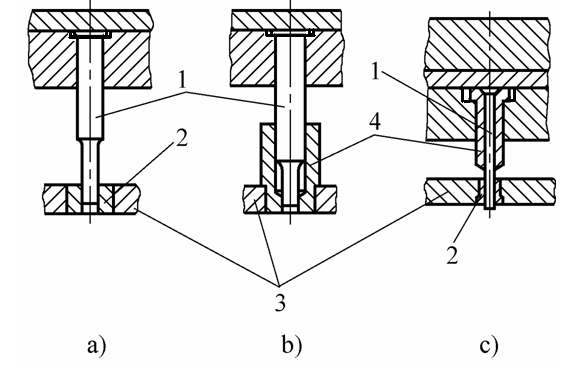

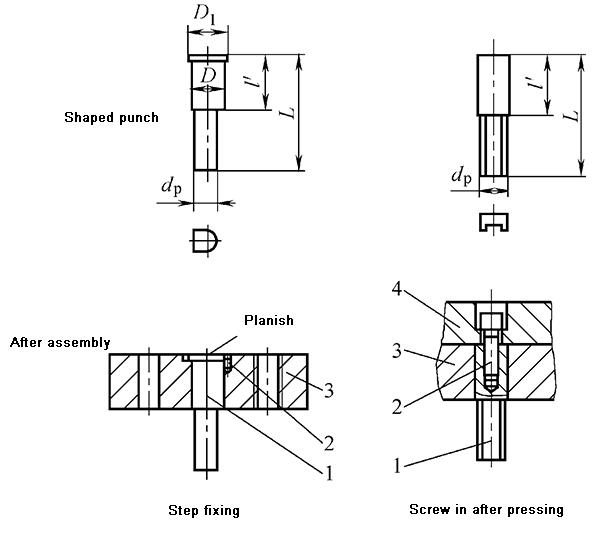

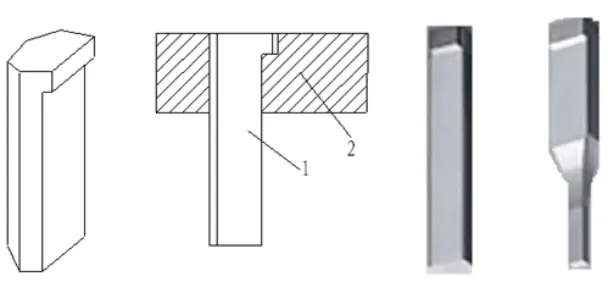

2) Forma strutturale e metodo di fissaggio dello stampo convesso di forma speciale

Lo stampo convesso di forma speciale adotta una struttura a gradini e un metodo di fissaggio

Punzone speciale a scanalatura laterale fissa con piastra di pressione

Fissaggio del punzone profilato con perno trasversale

Fissaggio del punzone profilato con una piattaforma di sospensione

3)Determinazione delle dimensioni del punzone in relazione alla struttura dello stampo

(3) Verifica della resistenza del punzone

(2) Progettazione della struttura dello stampo e selezione degli standard

1) Forma strutturale e metodo di fissaggio della matrice

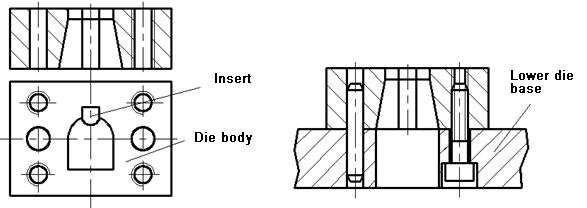

Struttura integrale dello stampo comunemente utilizzata negli stampi di tranciatura ordinari.

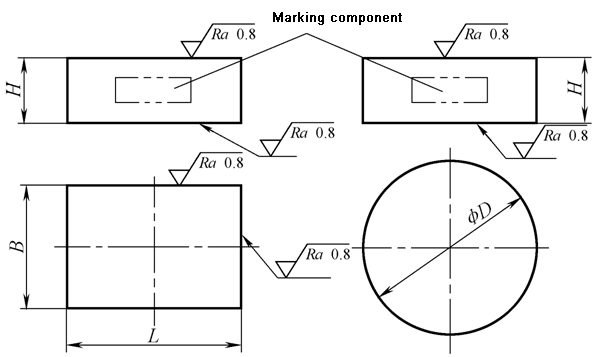

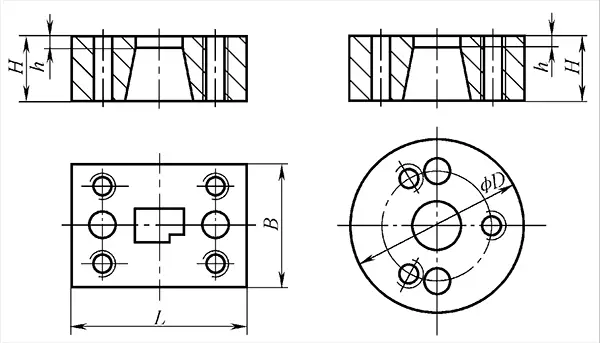

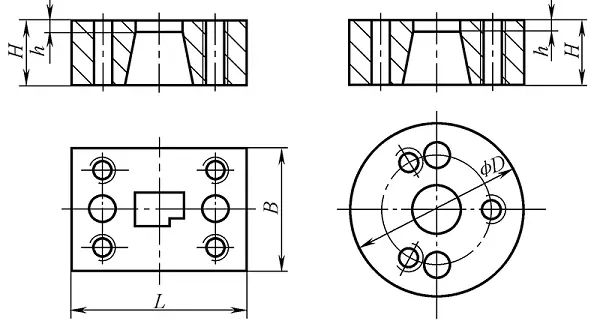

Esistono due tipi di matrice integrale: rettangolare e rotonda.

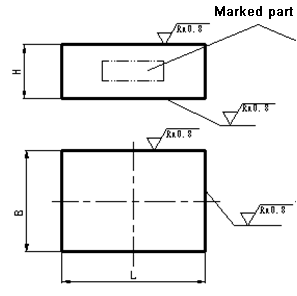

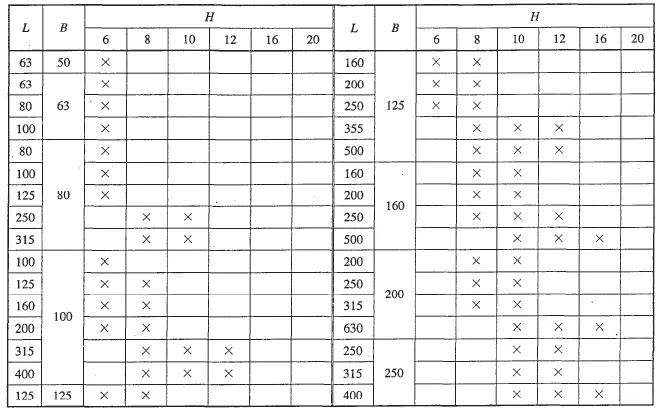

Esempio di marcatura: L = 125mm, B = 100mm, H = 20mm marcatura stampo rettangolare concavo: sagoma rettangolare concava 125×100×20 JB / T7643.1-2008

Metodo di fissaggio integrale della matrice:

Materiali consigliati:

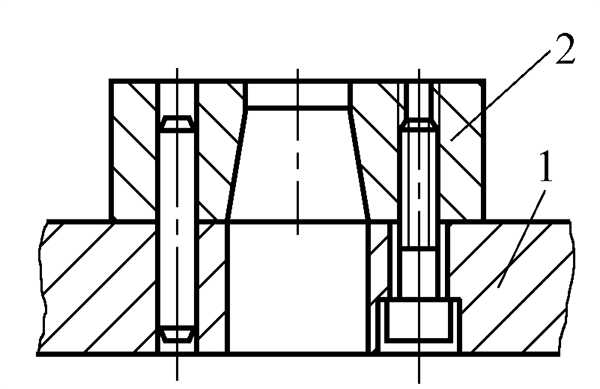

Metodo di fissaggio: viti e perni sono fissati direttamente nella base dello stampo inferiore.

Struttura combinata dello stampo e metodo di fissaggio

Materiali consigliati:

Fustella di blocco

2) Forma del bordo di taglio della matrice

3) Progettazione della forma e delle dimensioni dello stampo

Forma: rotonda o rettangolare

Progettazione delle dimensioni degli stampi - Formula empirica

La dimensione calcolata della forma della matrice ottenuta da questo è:

Fasi di progettazione dello stampo di tranciatura:

Esempio di progettazione della forma dello stampo

Esempio 3-9 Cercate di progettare la forma e le dimensioni dello stampo di tranciatura per il pezzo mostrato nella Figura 3-92.

Soluzione: Poiché la forma del punzone si avvicina a un rettangolo, la forma della matrice è rettangolare.

In base alle dimensioni esterne massime del pezzo b = 40 + 20 = 60 mm e allo spessore del materiale di 2 mm, verificare la Tabella 3-29: K = 0,28, le dimensioni dello stampo possono essere calcolate come segue:

H = Kb = 0,28×60 = 16,8 mm

c = (1,5 ~ 2) H = (1,5 ~ 2)×16,8 = 25,2 mm ~ 33,6 mm,

Prendiamo c = 30 mm.

Quindi: L = 40 + 19,88 + 30×2 = 119,88 mm

B = 19,88 + 30×2 = 79,88 mm

Queste sono le dimensioni esterne calcolate dello stampo. In base alle dimensioni calcolate nella Tabella 3-31, sappiamo che le dimensioni effettive dello stampo devono essere:

L×B×H = 125mm×80mm×18mm

Dati parziali della sagoma concava rettangolare

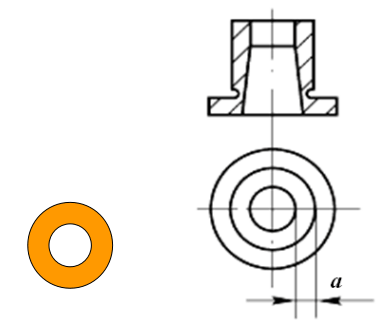

(3) Progettazione di stampi convessi e concavi

Lo stampo convesso e concavo è una parte di lavoro dello stampo composito che ha le funzioni di stampo di tranciatura e punzonatura. I suoi bordi interni ed esterni sono taglienti e lo spessore della parete tra i bordi interni ed esterni dipende dalle dimensioni della parte da tranciare.

Spessore minimo della parete dello stampo maschio e femmina

| Schizzo |  | |||||||||

| Spessore t/mm | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | 1.2 | 1.5 | 1.75 |

| Spessore minimo della parete a/mm | 1.4 | 1.6 | 1.8 | 2.0 | 2.3 | 2.5 | 2.7 | 3.2 | 3.8 | 4.0 |

| Spessore t/mm | 2.0 | 2.1 | 2.5 | 2.7 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 5.5 |

| Spessore minimo della parete a/mm | 4.9 | 5.0 | 5.8 | 6.3 | 6.7 | 7.8 | 8.5 | 9.3 | 10.0 | 12.0 |

Ruolo: Determinare l'esatta posizione dello spezzone nello stampo.

Esistono due forme di pezzi grezzi che vengono introdotti nello stampo:

La striscia viene fatta "avanzare" lungo lo stampo

I singoli pezzi grezzi vengono "piazzati" nella posizione designata dello stampo.

Esempio di posizionamento di un singolo vuoto

Il ruolo è quello di garantire che il nastro venga introdotto nello stampo nella direzione corretta.

Le parti in piombo più comuni sono:

(1) Piastra di guida

Il ruolo è quello di controllare la direzione di alimentazione del nastro.

Di solito si tratta di due pezzi, distribuiti su due lati della direzione di alimentazione del nastro, e fissati direttamente alla matrice con perni a vite. Esistono due forme:

Metodo di fissaggio della piastra di guida della struttura standard

Le dimensioni della piastra di guida e della sagoma concava sono le stesse.

Piastra di guida a struttura non standard

La piastra di guida e la piastra di scarico sono integrate

Struttura con piastra di ricezione

La piastra di guida è più lunga della mascherina concava.

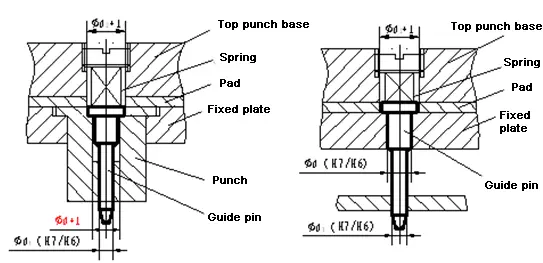

(2) Perno di guida

In genere, ne sono necessari almeno due, situati sullo stesso lato della striscia. Si consiglia la struttura standard. Il materiale è acciaio 45 e la durezza del trattamento termico è 43 ~ 48HRC.

(3) Dispositivo di pressione laterale

Il ruolo è quello di controllare la distanza di alimentazione del nastro nello stampo, ovvero il controllo della distanza. Le strutture più comuni includono perni di blocco del materiale, bordi laterali, perni di guida e così via.

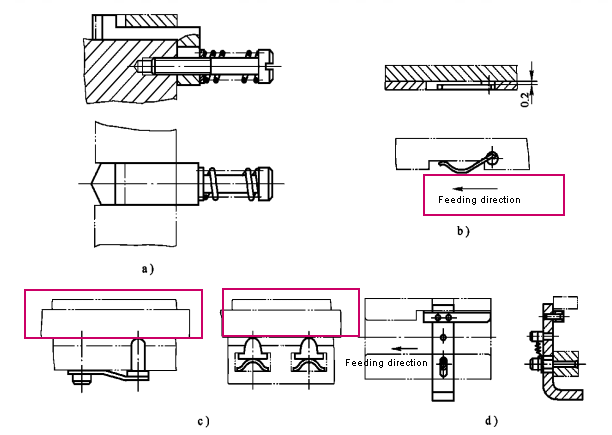

Il perno di blocco si divide in perno di blocco fisso e perno di blocco mobile.

Il perno di arresto fisso comprende un perno di arresto a testa tonda e un perno di arresto a forma di gancio.

Il perno di arresto mobile comprende: perno di arresto iniziale, perno di arresto di ritorno e perno di arresto elastico superiore.

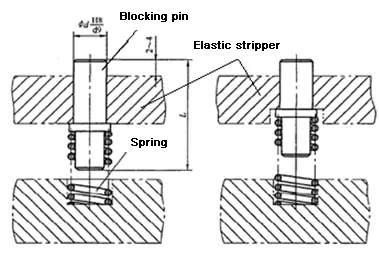

(1) Perno di arresto fisso

La funzione è quella di controllare la distanza di alimentazione del nastro, ovvero di controllare la distanza di alimentazione del pezzo standard. È fissato direttamente allo stampo davanti all'alimentazione.

Base di selezione: Spessore t della lastra punzonata, vedi Tabella 3-34

Principio di funzionamento del perno di arresto fisso

Perno di arresto del gancio

(2)Perno di arresto attivo

Tutti sono struttura standard, 45 acciaio è raccomandato per il materiale di blocco o perno, trattamento termico durezza è 43 ~ 48HRC

Il dispositivo di blocco del materiale di partenza è solitamente installato nella piastra di guida e viene utilizzato soprattutto per la prima alimentazione dello stampo progressivo.

Dispositivo antiproiettile

È installata nella piastra di scarico elastica e viene utilizzata principalmente nello stampo composto di tipo flip.

Esistono tre forme:

Dispositivo di blocco del materiale a molla

Dispositivo di blocco a cupola in gomma

Dispositivo di blocco del materiale di espulsione a molla di torsione

Tappo di alimentazione a nastro

Installato in una piastra di scarico rigida, utilizzato soprattutto negli stampi ad alimentazione manuale

Il principio di funzionamento del dispositivo di blocco a nastro

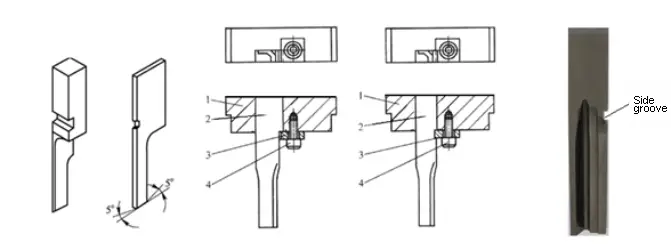

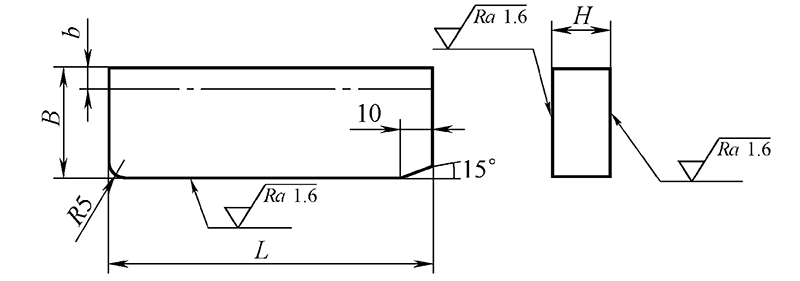

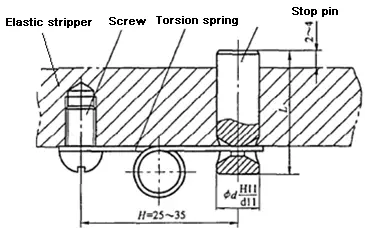

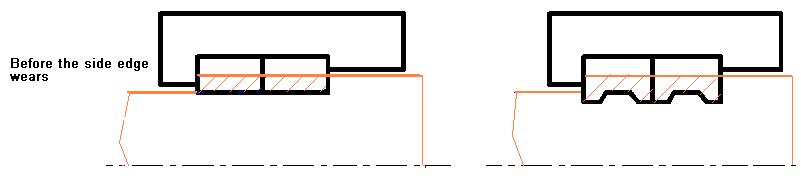

(3) Lama laterale

La funzione è quella di controllare la distanza di alimentazione del nastro, cioè di controllare la distanza di alimentazione.

Bordo laterale: Nello stampo progressivo, per limitare la distanza di alimentazione del nastro, un pezzo di lavoro di una certa forma viene punzonato sul lato del nastro.

La lama laterale ha parti standard e si consiglia il T10A. La durezza del trattamento termico è di 56 ~ 60HRC.

Metodo di selezione della lama laterale standard: In base alla distanza, la lunghezza del bordo laterale = la distanza

Bordo laterale standard

Posizione delle bave dopo il taglio laterale smussato

Lama laterale speciale

I pezzi non standard sono determinati dalla forma del punzone.

Arresto del bordo laterale

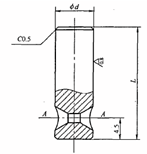

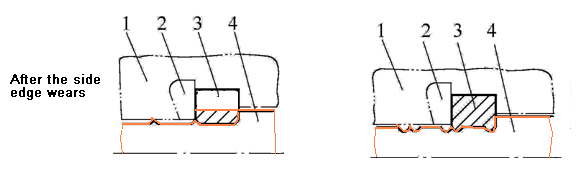

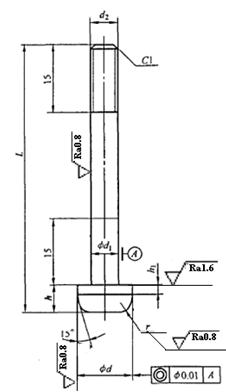

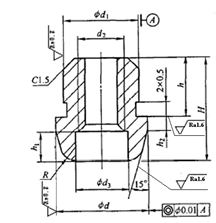

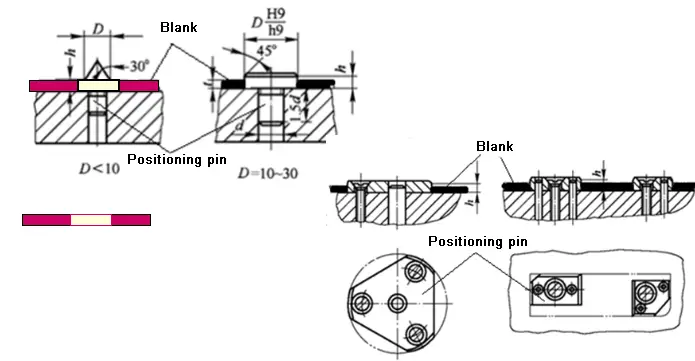

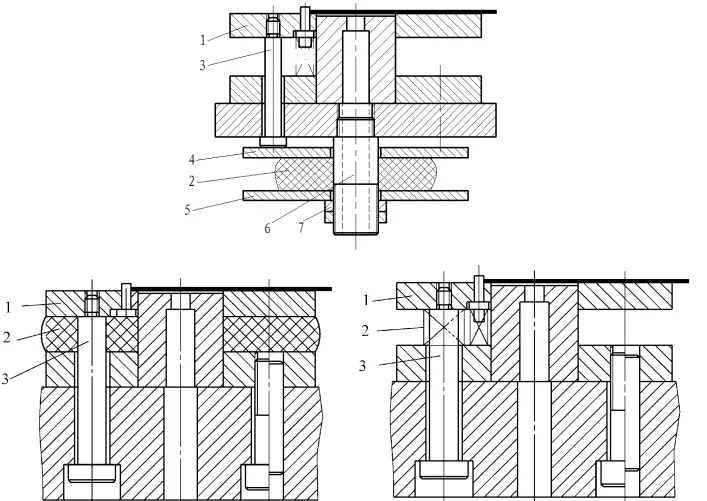

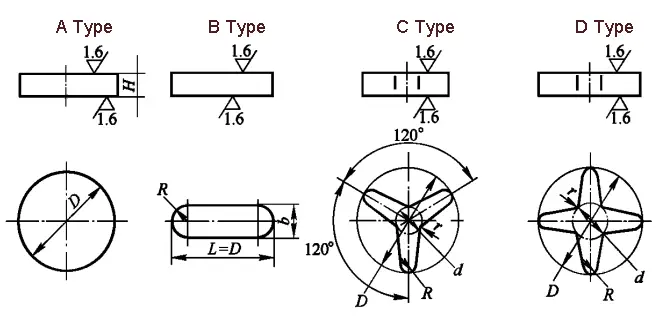

(4) Perno di guida

Utilizzato principalmente per il posizionamento preciso del nastro nello stampo progressivo. È un componente standard. È composto da testa e asta. L'asta del perno di guida viene utilizzata per il fissaggio. Per il perno di guida si raccomanda l'uso di 9Mn2V in base al diametro d del foro preforato.

Dimensioni di base:

Struttura e metodo di fissaggio del perno di guida standard di tipo A

Perno di guida di tipo A

Struttura e metodo di fissaggio del perno di guida standard di tipo B

Perno di guida di tipo B

Struttura e metodo di fissaggio del perno di guida C standard

Perno di guida di tipo C

Struttura e metodo di fissaggio del perno di guida standard di tipo D

Perno di guida di tipo D

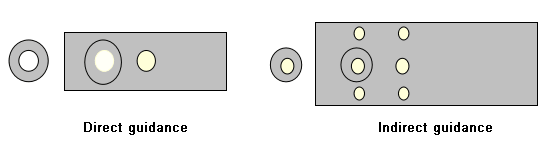

Due modi di guidare i perni:

Il perno di guida può essere allineato direttamente o indirettamente.

I perni di guida non possono essere utilizzati indipendentemente! !!

Il perno di guida viene solitamente utilizzato in combinazione con un perno di bloccaggio, un bordo laterale e un dispositivo di alimentazione automatica.

Rapporto di posizione con il perno di blocco:

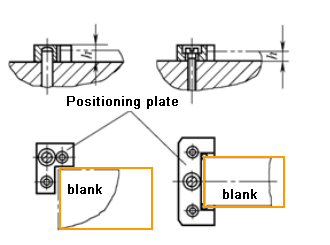

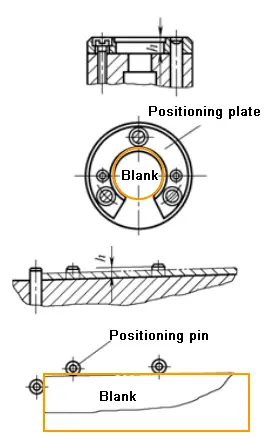

(3) piastra di posizionamento e perno di posizionamento

Posizionamento tramite forma vuota

Posizionamento tramite forma interna vuota

Il ruolo consiste nel tenere il foglio e nello scaricare o spingere fuori pezzi e scarti.

Lo scopo è quello di rimuovere le parti o gli scarti agganciati all'esterno della matrice maschio o femmina.

Secondo le diverse fonti di forza di scarico:

(1) Dispositivo di scarico rigido (fisso)

È costituito da una piastra (chiamata piastra di scarico), che viene fissata direttamente sulla matrice con viti e perni. La forza di scarico è causata dall'impatto rigido tra il pezzo grezzo della piastra e la piastra di scarico. È adatto soprattutto per lo scarico di lastre spesse con una grande forza di scarico e senza requisiti di planarità della lastra.

Principio di scarico del dispositivo di scarico rigido

La forza causata dall'impatto rigido tra la piastra di scarico e il materiale viene utilizzata per lo scarico.

Design della piastra di scarico (rigida)

| Spessore della lastra

t(mm) | Larghezza della pinza B(mm) | |||||||||

| ≤50 | 50~80 | 80~125 | 125~200 | >200 | ||||||

| S | S' | S | S' | S | S' | S | S' | S | S' | |

| 0.8 | 6 | 8 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 |

| 0.8~1.5 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 | 14 | 18 |

| 1.5~3 | 8 | – | 10 | – | 12 | – | 14 | – | 16 | – |

| 3~4.5 | 10 | – | 12 | – | 14 | – | 16 | – | 18 | – |

| >4.5 | 12 | – | 14 | – | 16 | – | 18 | – | 20 | – |

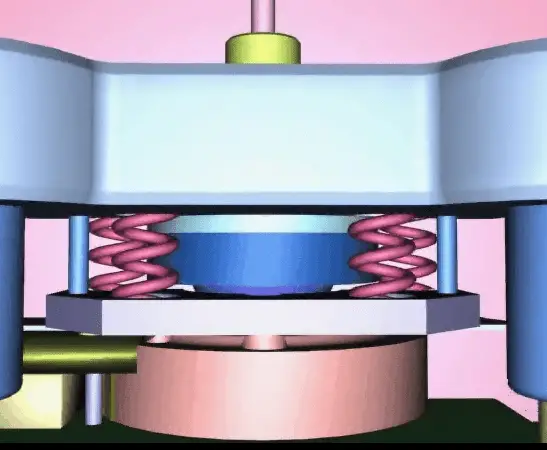

(2) Dispositivo di scarico elastico

È costituito da una piastra di scarico, un elemento elastico e una vite di scarico. Di solito è installato nello stampo superiore e può essere installato anche nello stampo inferiore.

La forza di scarico è causata dalla compressione dell'elemento elastico.

Questo tipo di piastra di scarico viene spesso utilizzato per la punzonatura di materiali sottili, con una forza di scarico ridotta e con requisiti di planarità della piastra.

Processo di lavoro del dispositivo di scarico elastico

Diverse forme strutturali di dispositivi a scarica elastica

Il dispositivo di scarico è installato sullo stampo superiore

Dispositivo di scarico installato nello stampo inferiore

Necessità di progettare: piastra di scarico, elemento elastico e vite di scarico.

In generale, la forma e le dimensioni della piastra di scarico sono coerenti con lo stampo. Se gli elementi elastici sono troppi o troppo grandi, è possibile aumentare le dimensioni della piastra di scarico per facilitare il posizionamento dell'elemento elastico.

Lo schema dei fori della piastra di scarico è coerente con la forma dello stampo di punzonatura. Esiste un certo spazio tra i due. Lo spessore della piastra di scarico dipende dallo spessore della piastra punzonata.

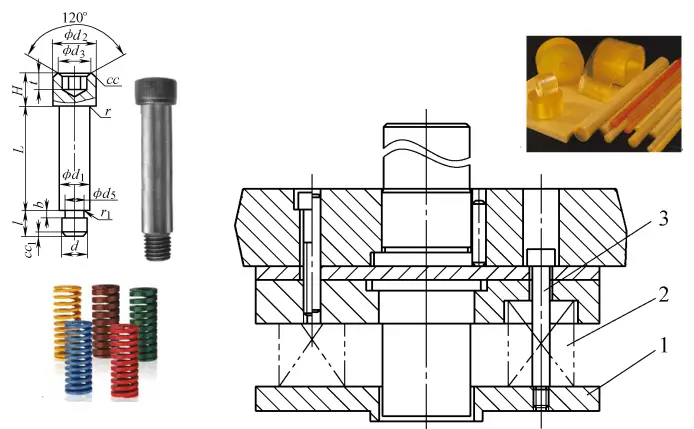

La vite di scarico è un componente standard (a differenza della vite di fissaggio, che è dedicata allo stampo) e può essere selezionata direttamente dallo standard.

Gli elementi elastici comunemente utilizzati sono molle e gomme, che sono parti standard e possono essere selezionate in base alle condizioni.

Collegamento dispositivo di scarico elastico-vite di scarico

(3) Coltello per il taglio dei rifiuti

Quando si taglia il pezzo trafilato, utilizzare una fresa per scarti per scaricare.

Il coltello per il taglio degli scarti è solitamente installato sul bordo della punzone da taglioe il suo bordo di taglio è circa 2 o 3 volte più spesso del bordo di taglio. Durante la tranciatura, la matrice preme gli scarti sul tagliente della lama di taglio per tagliare gli scarti da scaricare.

Struttura standard della taglierina per rifiuti

Il ruolo è quello di spingere il pezzo o lo scarto incastrato nella cavità della matrice lungo la direzione di punzonatura.

A seconda della fonte della forza di spinta:

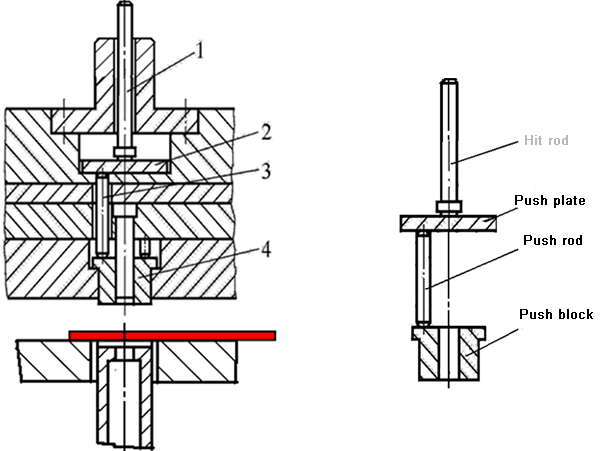

(1) Dispositivo di spinta rigido

Componenti del dispositivo di spinta rigido

Principio del dispositivo di spinta rigido

Progettazione di un dispositivo di spinta rigido

Progettazione del blocco di spinta

Struttura della piastra di spinta: parti standard opzionali

Dispositivo di spinta elastico

L'effetto è quello di spingere fuori il materiale bloccato nella cavità dello stampo contro la direzione di punzonatura.

Processo di lavoro del dispositivo superiore

Il ruolo è quello di assicurare la guida del movimento e determinare le posizioni relative degli stampi superiori e inferiori. Lo scopo è quello di far entrare correttamente le matrici maschio nelle matrici femmina e di rendere il più possibile uniformi i giochi periferici delle matrici maschio e femmina.

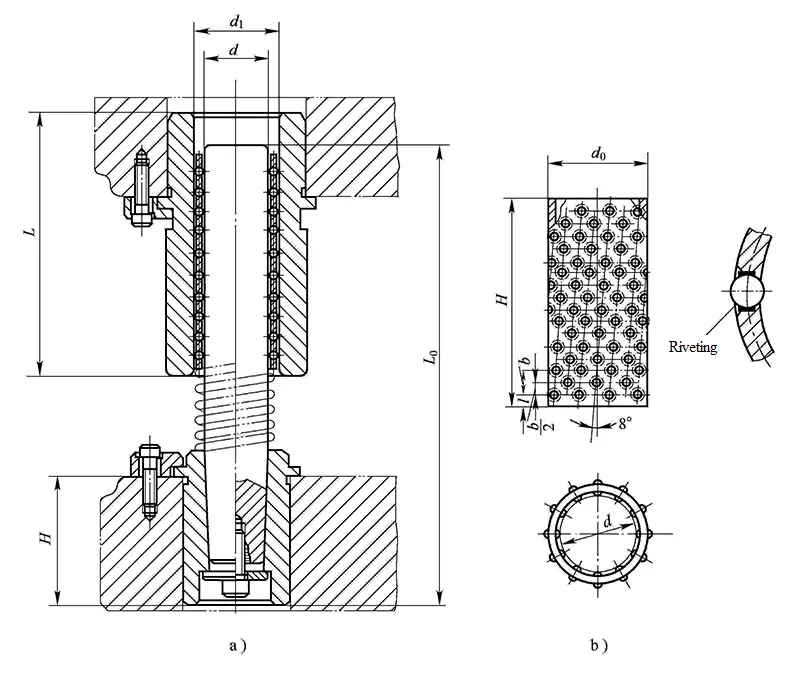

(1) Palo di guida e bussola di guida

Manicotto di guida del montante scorrevole

La bussola di guida del montante scorrevole è standard

Montaggio del montante di guida scorrevole e del manicotto di guida

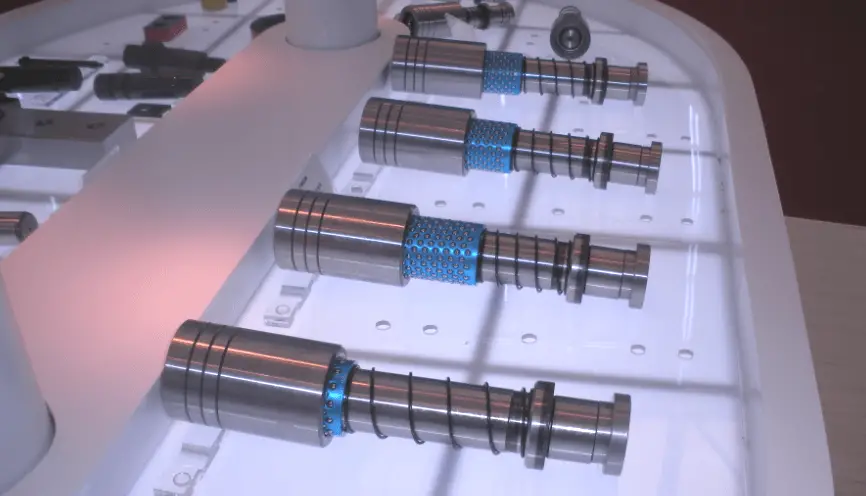

Manicotto di guida del palo di guida della sfera

Guida della palla

Guida della palla

La posizione di installazione della bussola di guida a sfere nello stampo

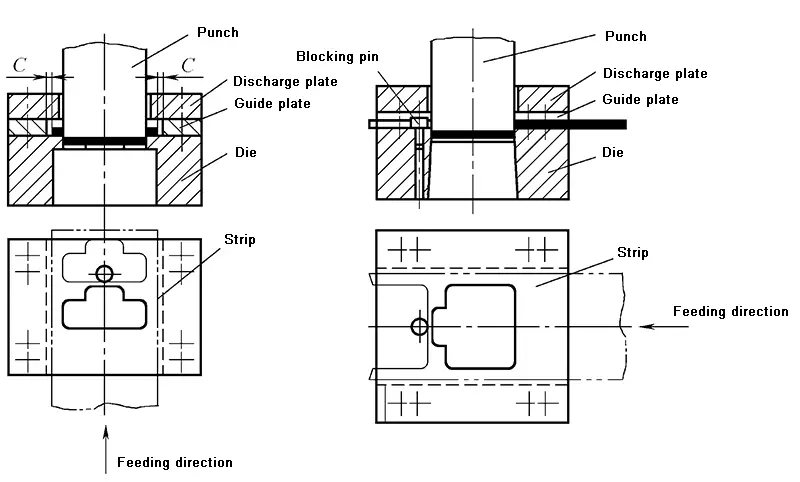

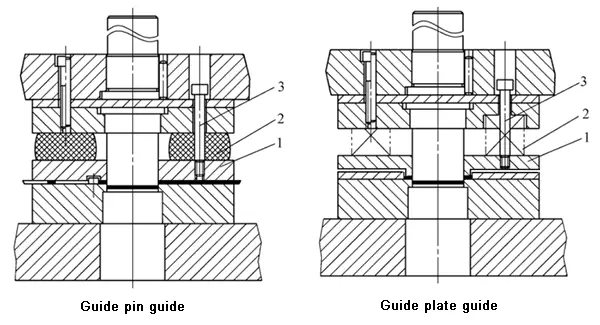

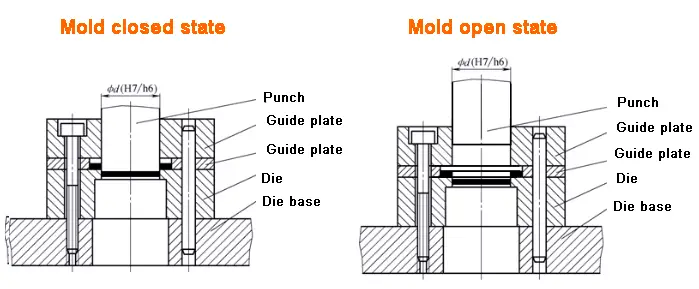

(2) Guida della piastra di guida

La piastra di guida è una piastra di scarico rigida.

La differenza è che lo spazio tra la piastra di guida e il punzone è H7/h6. Per garantire che la piastra di guida svolga un ruolo di guida, la piastra di guida deve avere una lunghezza di contatto sufficiente con il punzone. Lo spessore H è generalmente considerato come:

H = (0,8~1) Hdado (Hdado è lo spessore della matrice)

Allo stesso tempo, durante l'intero processo di lavorazione dello stampo (compreso il ritorno dello stampo), il punzone e il foro della piastra di guida non vengono separati.

6.5 Progettazione e selezione standard delle parti di collegamento e fissaggio

Il ruolo consiste nel fissare gli stampi maschio e femmina sulle matrici superiori e inferiori e gli stampi superiori e inferiori sulla pressa:

(1) Base dello stampo

Esistono una base dello stampo superiore e una base dello stampo inferiore, che vengono utilizzate per assemblare e sostenere le parti utilizzate per lo stampo superiore o per lo stampo inferiore.

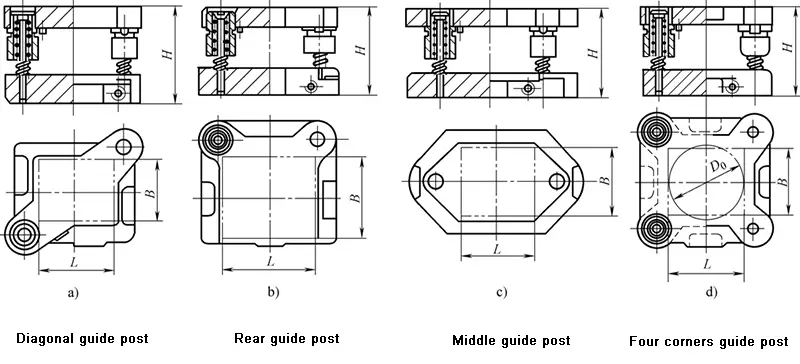

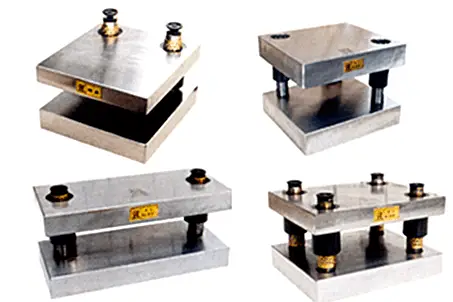

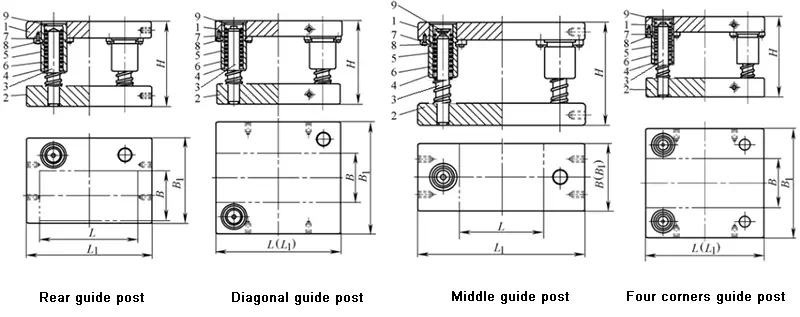

Cassaforma standard

A seconda dell'adattamento del palo di guida e del manicotto di guida, la cassaforma standard comprende:

A seconda della posizione del palo di guida e del manicotto di guida, la cassaforma standard comprende:

Base stampo standard - base stampo superiore, base stampo inferiore, montante di guida, manicotto di guida

Guida scorrevole cassaforma standard

Cassaforma in acciaio a guida scorrevole

Principio di selezione della base dello stampo: selezionare in base al perimetro dello stampo

(2) Parti standard della maniglia dello stampo

Il ruolo è quello di fissare lo stampo superiore sulla slitta della pressa, di solito applicato a stampi di piccole e medie dimensioni.

Le maniglie standard più comuni sono:

Si raccomanda l'uso di materiale per stampi in acciaio Q235A o #45.

Principio di selezione: il diametro del foro del manico della pressa

Quattro strutture standard di maniglie di stampi comuni

(3) Piastra fissa

Il ruolo è quello di installare e fissare piccoli stampi maschili o femminili, e infine installarli sulla base dello stampo superiore o sulla base dello stampo inferiore nel suo complesso.

È un pezzo standard ed è disponibile in due tipi: rettangolare e circolare.

Design della piastra di fissaggio

La scelta della piastra di fissaggio della matrice maschio si basa sulla forma e sulle dimensioni della matrice femmina.

Piastra di fissaggio rettangolare

(4) Piastra di supporto

Si trova tra gli stampi convessi e concavi e la base dello stampo e sostiene e disperde il carico di pressatura per evitare che le basi superiori e inferiori dello stampo vengano spinte fuori dalla cavità.

L'utilizzo di un tampone nello stampo dipende da due condizioni:

Ovvero: σ = P / F≥ [σpress]

Design della piastra

La piastra di supporto è un componente standard, che dispone di una piastra di supporto rotonda (JB / T7643.6-2008) e di una piastra di supporto rettangolare (JB / T7643.6-2008).

La base di selezione è la forma e la dimensione dello stampo.

Piastra di supporto standard

(5) Viti e perni - parti standard

Le parti di fissaggio nello stampo comprendono principalmente viti e perni. La vite collega principalmente le parti dello stampo per renderlo un tutt'uno, mentre il perno svolge il ruolo di posizionamento. Le viti esagonali sono la scelta migliore per le viti. I perni cilindrici sono spesso utilizzati per i perni. In fase di progettazione, i perni cilindrici non devono essere meno di due.

La distanza tra il perno e la vite non deve essere troppo piccola per evitare che la resistenza diminuisca. Le specifiche, le quantità, le distanze e le altre dimensioni delle viti e dei perni nello stampo possono essere progettate facendo riferimento alla combinazione tipica di stampi a freddo della norma nazionale.

Il diametro della vite è determinato dallo spessore della matrice.

Selezione del diametro della vite

| Spessore dello stampo | <13 | 13-19 | 19-25 | 25-32 | >32 |

| Diametro della vite | M4, M5 | M5, M6 | M6, M8 | M8, M10 | M10, M12 |

La scelta si basa sulle dimensioni della forza di tranciatura e sulla struttura dello stampo.

Le fasi di selezione sono:

(1) Calcolare la forza di tranciatura F totale in base alle caratteristiche della struttura dello stampo.

Quando si utilizza il dispositivo di scarico rigido e il metodo di scarico inferiore, la forza totale del processo di tranciatura è pari a:

Ftotale=F+FT

Utilizzando il dispositivo di scarico elastico e il metodo di scarico superiore, la forza totale del processo di tranciatura è pari a:

Ftotale=F+FX+FD

Utilizzando il dispositivo di scarico elastico e il metodo di scarico inferiore, la forza totale del processo di tranciatura è pari a:

Ftotale=F+FX+FT

(2) Controllare i dati dell'apparecchiatura in base alla potenza totale del processo di soppressione, impostare la pressione nominale F dell'apparecchiatura ≥ Ftotalee quindi selezionare inizialmente l'apparecchiatura e ottenerne i relativi parametri.

(1) Controllare l'altezza di chiusura

(2) Verifica delle dimensioni del piano

(3) Controllare le dimensioni del foro della maniglia dello stampo

L'altezza di chiusura della pressa si riferisce alla distanza tra la superficie inferiore del cursore e la superficie superiore della tavola quando il cursore si trova nella posizione limite inferiore. L'altezza di chiusura della pressa ha un'altezza massima di chiusura Hmassimo e un'altezza minima di chiusura Hmin.

L'altezza di chiusura H dello stampo si riferisce alla distanza tra il piano inferiore della base dello stampo inferiore e il piano superiore della base dello stampo superiore quando lo stampo si trova al polo inferiore della posizione di lavoro.

Hmax-5mm≥H≥Hmin+10mm

Rapporto tra stampo e attrezzatura