Vi siete mai chiesti come sia possibile trasformare una lastra di metallo piatta in un pezzo complesso e cavo? L'imbutitura profonda, un affascinante processo di formatura, lo rende possibile. In questo articolo ci addentreremo nella complessità dell'imbutitura profonda, esplorandone i principi, le sfide e le applicazioni. Che siate ingegneri curiosi o appassionati di produzione, unitevi a noi in questo viaggio alla scoperta dei segreti di questo straordinario processo.

La definizione di disegno profondo

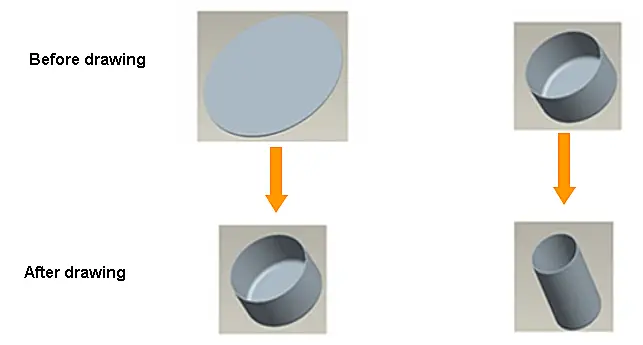

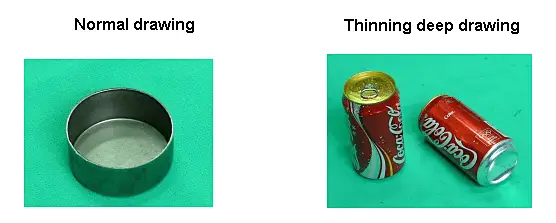

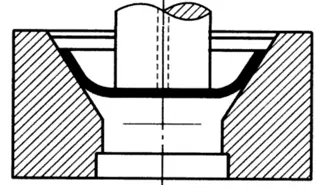

L'imbutitura profonda è un metodo di lavorazione che utilizza uno stampo di imbutitura per pressare lo spezzone piatto in varie parti cave aperte o per trasformare le parti cave prodotte in altre forme di parti cave sotto la pressione di una pressa.

Lo stampo per l'imbutitura profonda è chiamato stampo per imbutitura profonda.

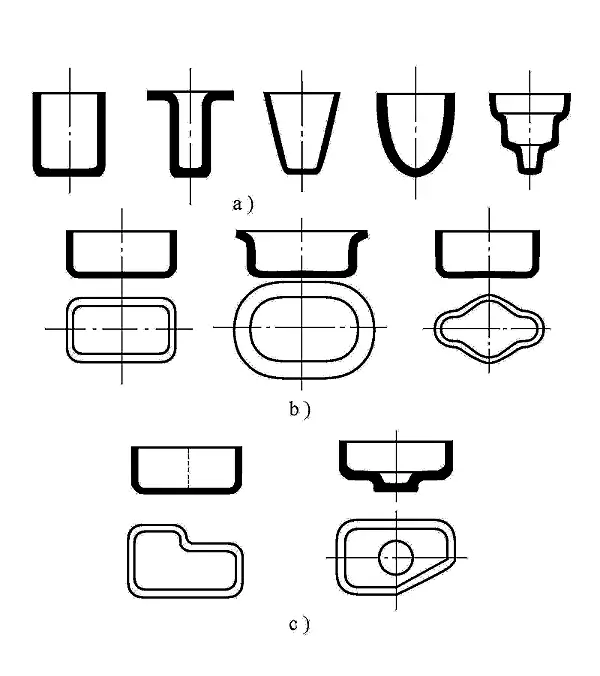

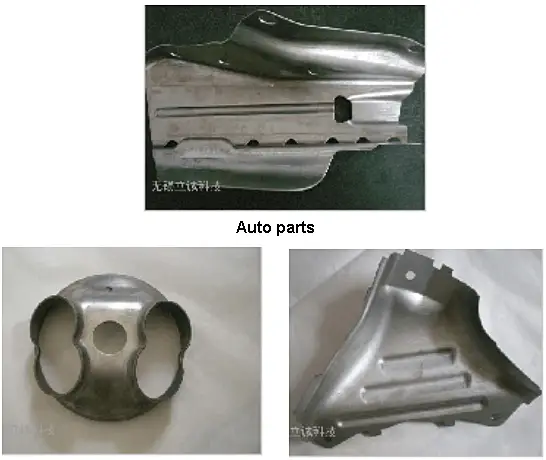

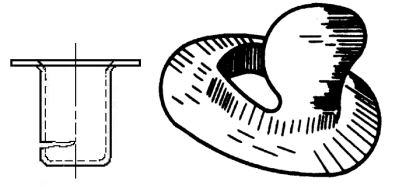

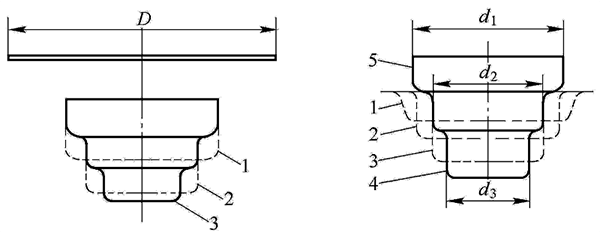

Tipi di parti per imbutitura

Imbutitura profonda di pezzi dalla forma più complessa

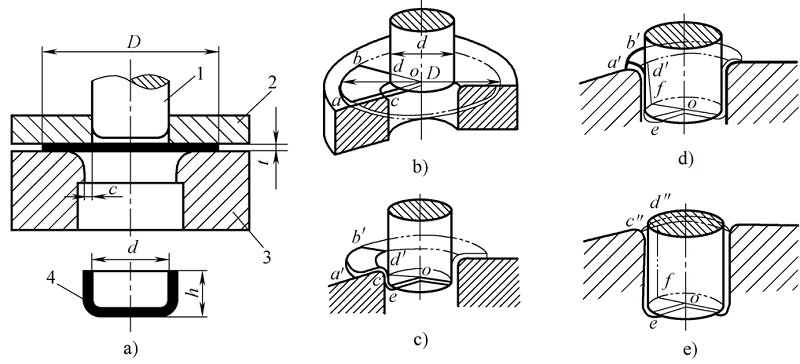

L'imbutitura profonda è il processo di flusso plastico di materiali

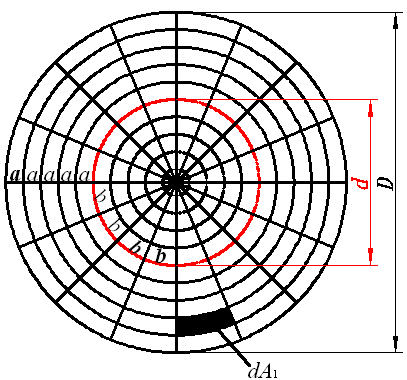

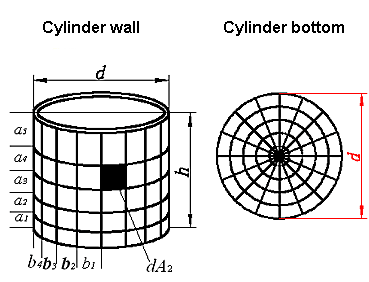

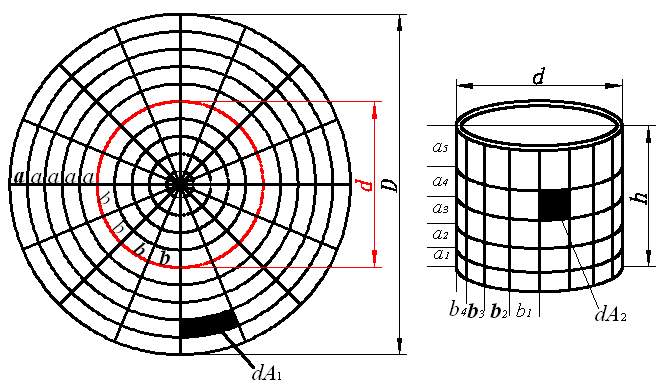

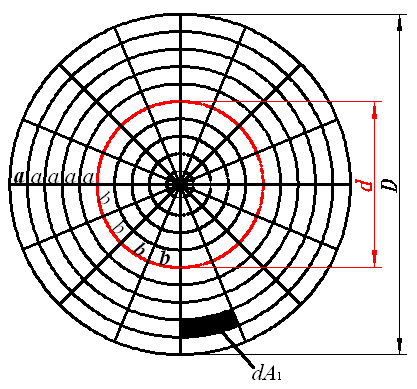

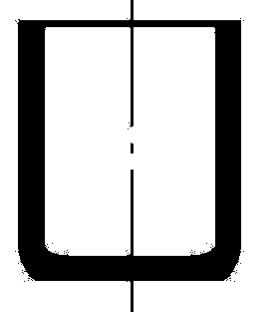

Come trasformare un pezzo piatto rotondo in un pezzo cavo aperto senza stampo?

Prima del disegno profondo:

a=a=......=a

b=b=......=b

Spessore del materiale t

Dopo un'estrazione profonda:

a<a1<a2<a3<a4<a5

b1=b2=... ...=b

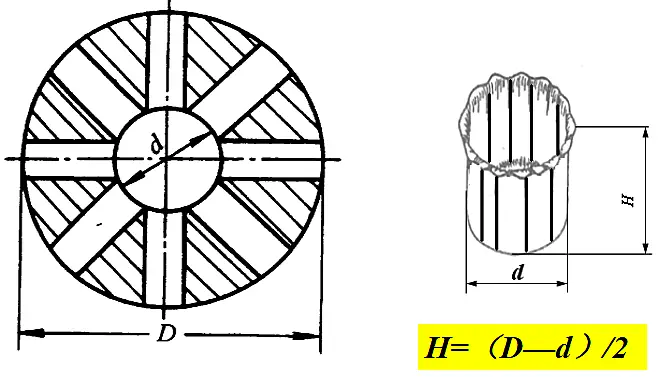

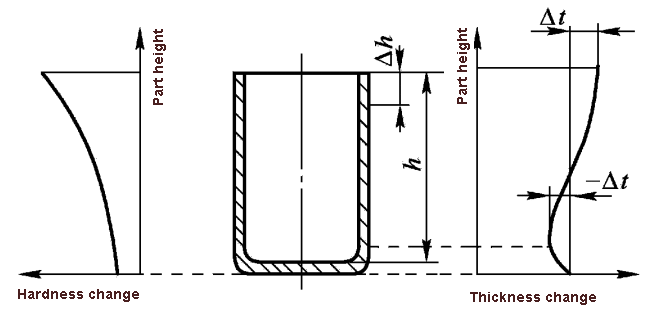

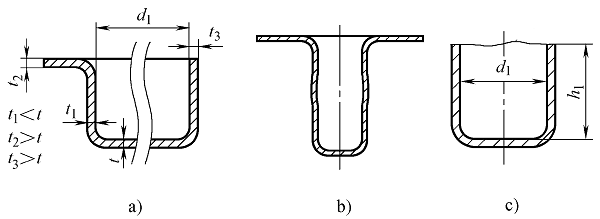

Lo spessore del materiale varia lungo l'altezza e la bocca si ispessisce.

h>(D-d)/2

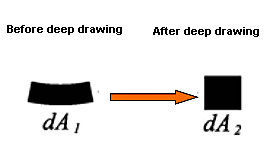

Cambiamenti prima e dopo il disegno profondo della griglia.

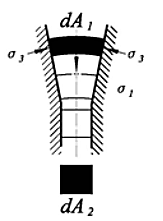

Forze sulla griglia durante l'imbutitura

Variazione dello spessore della lastra in direzione dell'altezza

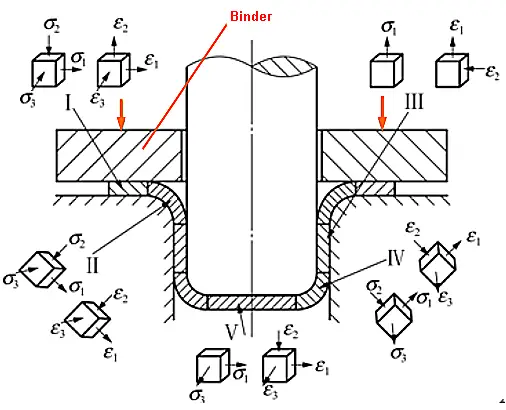

Caratteristiche di deformazione profonda:

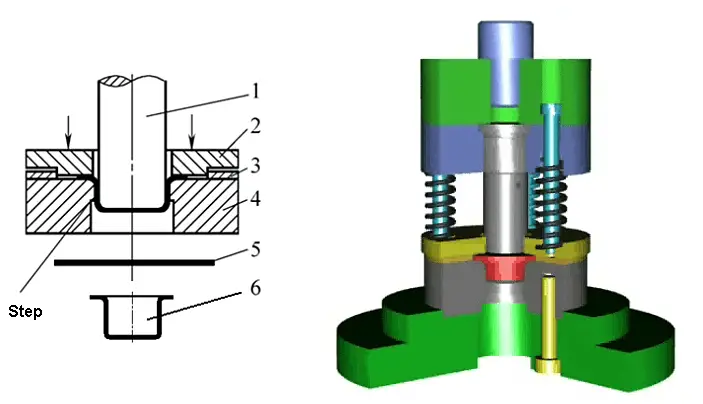

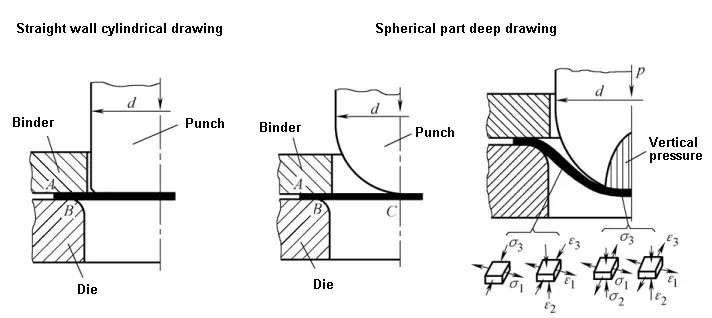

Prendiamo come esempio la prima imbutitura di un pezzo cilindrico a pareti diritte con un supporto per il pezzo grezzo.

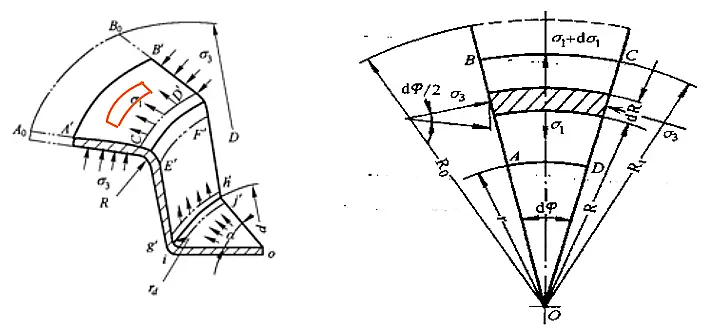

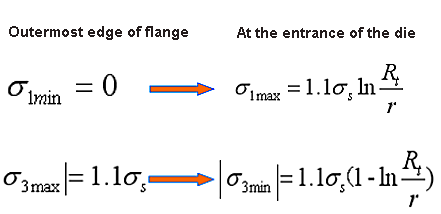

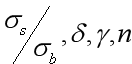

I pedici 1, 2 e 3 rappresentano rispettivamente le sollecitazioni e le deformazioni radiali, spesse e tangenziali della billetta.

1) Ignorare la sollecitazione nella direzione dello spessore e non considerare l'incrudimento da lavoro

2) Risolvere le due incognite delle due equazioni della condizione di deformazione plastica e della condizione di equilibrio della forza

Sollecitazioni nella zona di deformazione

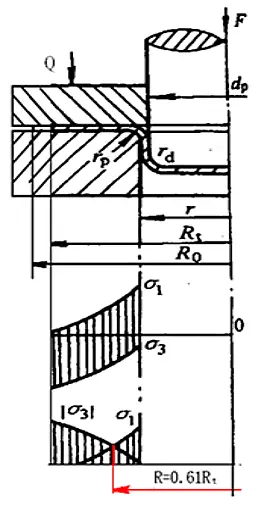

L'intervallo di valori di R: [r ~ Rt], σ1 e σ3 cambiano in ogni momento del processo di disegno.

Distribuzione delle sollecitazioni σ1 e σ3 nella zona di deformazione

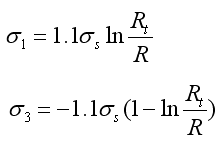

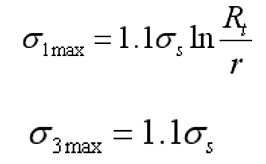

Quando Rt = 0,61R0, |σ1|=|σ3|

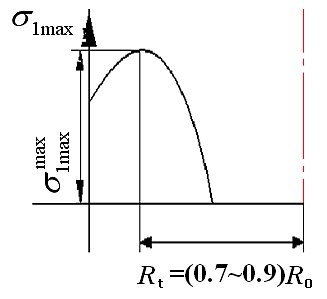

Variazione di σ1max e σ3max durante l'imbutitura

σ1max raggiunge il valore massimo durante l'estrazione quando Rt = (0.7 ~ 0.9) R0

I principali problemi di qualità nel processo di disegno:

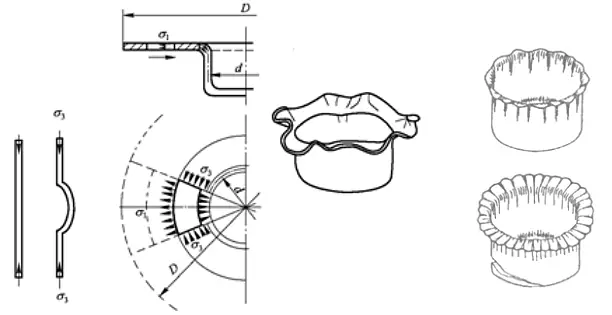

Per rugosità si intende il fenomeno della formazione di rughe irregolari nell'area di deformazione della flangia lungo la direzione tangenziale durante la deformazione di imbutitura.

In generale: maggiore è la larghezza della flangia, minore è lo spessore, minore è il modulo elastico e il modulo di indurimento del materiale, minore è la resistenza all'instabilità e più facile è la formazione di grinze.

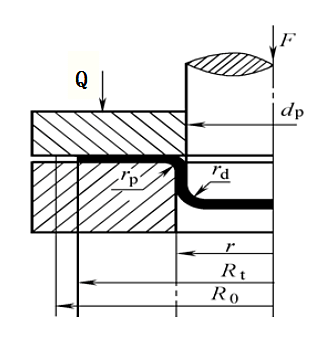

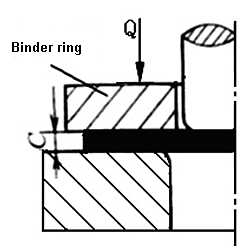

La misura più efficace per evitare la formazione di grinze profonde nella produzione effettiva è quella di utilizzare un anello porta-stampi e di applicare una forza adeguata al porta-stampi Q

Alcune importanti conclusioni sulle rughe:

(1) Legge delle rughe: È stato dimostrato nella pratica che le rughe sono più probabili durante la prima trafilatura di un pezzo cilindrico a pareti diritte: la fase iniziale dell'imbutitura profonda.

(2) Misure antirughe: utilizzare l'anello di supporto del fustellato per applicare una forza adeguata al supporto del fustellato.

(3) Posizione della grinza: l'area di deformazione principale dell'imbutitura profonda (area di deformazione della flangia)

Quando la sollecitazione di trazione della parete del cilindro supera la resistenza alla trazione del materiale della parete del cilindro, la parte trafilata si rompe in corrispondenza della tangente tra l'angolo inferiore e la parete del cilindro: la "sezione pericolosa".

Dipende principalmente da:

(1) proprietà meccaniche della lastra

(2) coefficiente di disegno m

(3) il raggio d'angolo dello stampo

(4) attrito

(5) forza del supporto del vuoto

La pratica dimostra:

Nella prima imbutitura del pezzo cilindrico a parete diritta, il momento in cui è più probabile che si verifichi la cricca è la fase iniziale dell'imbutitura.

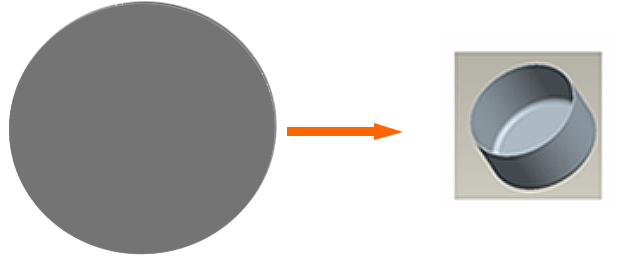

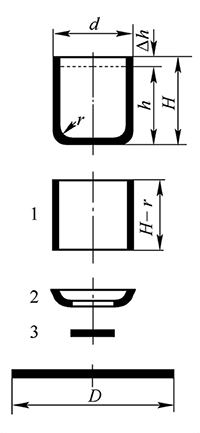

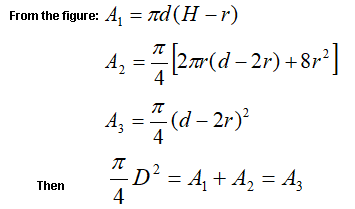

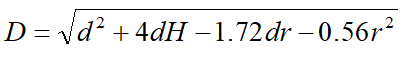

(1) Determinazione della forma e delle dimensioni del pezzo grezzo

La base per determinare la forma e le dimensioni del pezzo grezzo:

Principio di somiglianza della forma: La forma dello spezzone prima della trafilatura della parte del corpo rotante è simile alla forma della sezione trasversale del pezzo dopo la trafilatura.

In base a ciò, la forma dello spezzone utilizzato per la parte cilindrica è circolare.

Principio dell'uguaglianza di superficie: Se lo spessore del materiale prima e dopo la trafilatura è invariato, la superficie del grezzo prima e dopo la trafilatura è approssimativamente uguale.

Fasi di calcolo delle dimensioni dello spezzone:

1) Determinare il margine di rifilatura.

2) Calcolare la superficie della parte disegnata.

3) In base al principio di uguaglianza delle superfici, trovare il diametro del pezzo grezzo.

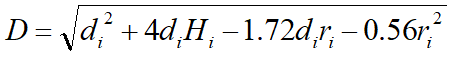

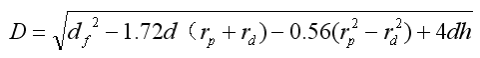

Formula di calcolo della dimensione del grezzo

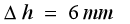

1) Controllare la tabella 5-2 per ottenere il margine di assetto △h

Tabella: Tolleranza di rifilatura per parti non flangiate

| Altezza di imbutitura H | Altezza di imbutitura H/d | |||

| >0.5~0.8 | >0.8~1.6 | >16~2.5 | >2.5~4 | |

| ≤10 | 1 | 1.2 | 1.5 | 2 |

| >10~20 | 1.2 | 1.6 | 2 | 2.5 |

| >20~50 | 2 | 2.5 | 3.3 | 4 |

| >50~100 | 3 | 3.8 | 5 | 6 |

| >100~150 | 4 | 5 | 6.5 | 8 |

| >150~200 | 5 | 6.3 | 8 | 10 |

| >200~250 | 6 | 7.5 | 9 | 11 |

| >250 | 72 | 8.5 | 10 | 12 |

2) Calcolare la superficie

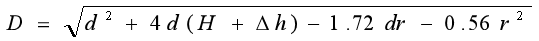

Il diametro del grezzo semplificato è:

Nota: quando lo spessore della lamiera t<1mm, tutte le dimensioni sono sostituite da quelle contrassegnate, altrimenti vengono sostituite le dimensioni della linea mediana.

(2) Determinazione del coefficiente di tiraggio

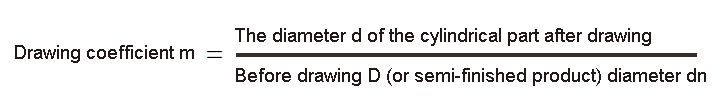

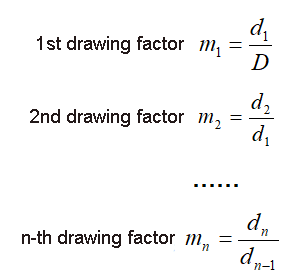

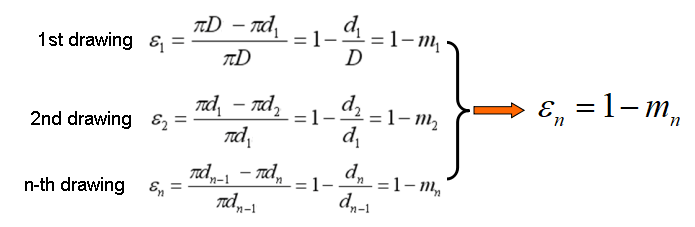

1) Il concetto di coefficiente di disegno

Relazione tra coefficiente di imbutitura e deformazione di imbutitura

In altre parole, la dimensione di m può riflettere indirettamente l'entità della deformazione tangenziale.

L'importante conclusione del coefficiente di disegno profondo:

2) Fattori che influenzano il coefficiente di tiraggio limite

① Materiale

② Lo spessore relativo della lastra è grande e [m] può essere ridotto.

③ In termini di stampo (piccolo coefficiente di trafilatura finale)

④ Approfondimento delle condizioni di lavoro

La legge di influenza generale: Qualsiasi fattore in grado di aumentare la resistenza della sezione pericolosa della zona di trasmissione della forza della parete del tubo e di ridurre la tensione di trazione nella zona di trasmissione della forza della parete del tubo ridurrà il coefficiente di trafilatura limite e viceversa.

3) Determinazione del coefficiente di tiraggio limite

Le tabelle 5-3 e 5-4 riportano i coefficienti di imbutitura limite per ogni imbutitura di parti cilindriche senza flangia.

Tabella: Rapporto di stiramento limite della parte cilindrica con flangiatura (08, 10, 15Mn e H62).

| Coefficiente di imbutitura | Spessore relativo t/D*100 | |||||

| 2~1.5 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

Tabella: Coefficiente di imbutitura finale di pezzi cilindrici senza portapezzo (08, 10 e 15Mn)

| Spessore relativo t/D*100 | Coefficiente di imbutitura per ogni tempo | |||||

| m1 | m2 | m3 | m4 | m5 | m6 | |

| 1.5 | 0.65 | 0.80 | 0.84 | 0.87 | 0.90 | – |

| 2.0 | 0.60 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 2.5 | 0.55 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 3.0 | 0.53 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| >3 | 0.50 | 0.70 | 0.75 | 0.78 | 0.82 | 0.85 |

Per migliorare la stabilità del processo e la qualità dei pezzi, i coefficienti di imbutitura profonda leggermente superiori al coefficiente di imbutitura limite [mn] dovrebbe essere utilizzato nella produzione effettiva per l'imbutitura.

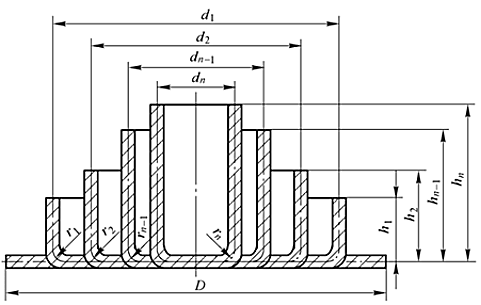

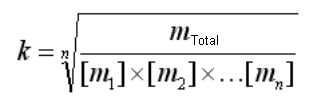

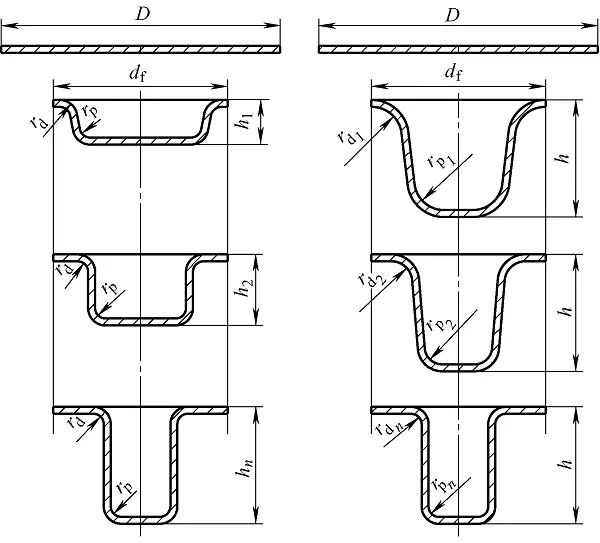

(3) Determinazione dei tempi di estrazione

Quando [mtotale]> [m1], la parte da disegnare può essere disegnata in una sola volta, altrimenti sono necessari più tempi di disegno.

Esistono diversi modi per determinare il numero di trafile profonde:

Fasi di calcolo del numero di metodi di disegno profondo:

1) Controllare il coefficiente di imbutitura limite [mn] di ogni volta dalla Tabella 5-3 o dalla Tabella 5-4.

2) Calcolare il diametro ultimo di ciascun disegno in successione, ovvero

d1=[m1 ]D;

d2=[m2 ]d1;

...;

dn=[mn]dn-1;

3) Quando dn≤d, il numero di calcoli n è il numero di disegni in profondità.

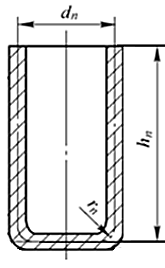

4) Determinazione delle dimensioni del processo di disegno

1) Diametro del semilavorato

Dalle tabelle 5-3 e 5-4, il coefficiente di attrito limite [mn] di ogni disegno e viene opportunamente ingrandito e regolato per ottenere il coefficiente di disegno effettivo mn.

I principi di regolazione sono:

1) Assicurarsi che mtotale=m1m2...mn=

2)Fabbrica m1<m2<...mn<1

Infine, calcolare il diametro di ogni processo in base al coefficiente di trafilatura corretto:

d1=m1D;d2=m2d1;...;dn=mndn-1=d

Amplificazione fattore k

Quando si calcola il diametro del semilavorato secondo il metodo sopra descritto, è necessario cercare ripetutamente di assumere i valori di m1, m2, m3, ..., mn, il che è complicato. In effetti, il coefficiente di estrazione limite può essere aumentato di un opportuno multiplo di k.

Nella formula, n è il numero di disegni profondi.

2) Raggio dell'angolo inferiore rotondo rn

Il raggio di raccordo rn alla base del cilindro è il raggio di raccordo rp della trafila profonda di questo processo.

Il metodo di determinazione è il seguente:

In generale, ad eccezione del processo di imbutitura, rpi = rdi è preferibile.

Per l'ultimo processo di disegno:

Quando il raggio di raccordo del pezzo in lavorazione r≥t , allora rpn = r;

Quando il raggio di raccordo del pezzo è r <t, allora rpn> si prende t. Una volta terminato il disegno, r si ottiene attraverso il processo di sagomatura.

3) Calcolo dell'altezza della parte di processo Hi

Secondo il principio che la superficie dei pezzi di processo dopo la trafilatura è uguale alla superficie della billetta, si può ottenere la seguente formula per calcolare l'altezza dei pezzi di processo.

Prima del calcolo, è necessario determinare il raggio dell'angolo inferiore di ciascun pezzo.

Hi si risolve con la formula di calcolo del diametro del pezzo grezzo:

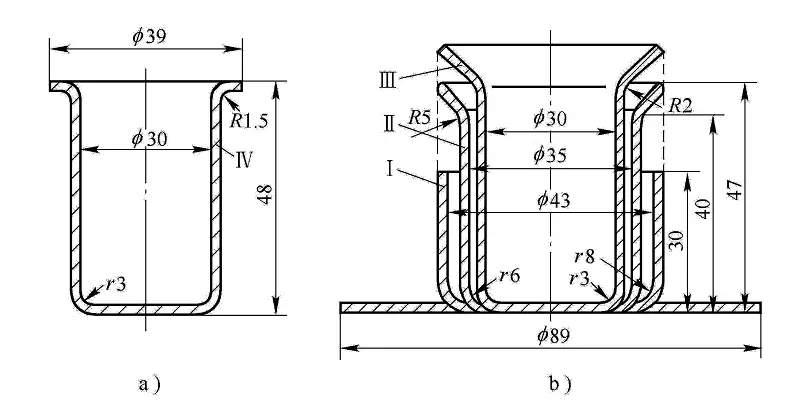

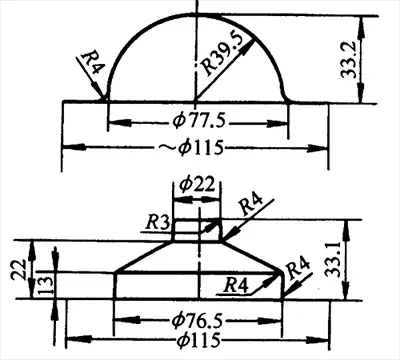

Esempio di calcolo del processo di imbutitura

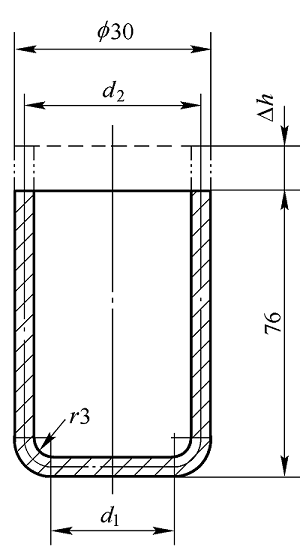

Esempio 4.1 Trovare le dimensioni dello spezzone del pezzo cilindrico mostrato in figura e le dimensioni di ogni processo di imbutitura. Il materiale è acciaio 10 e lo spessore della lamiera è t = 2 mm.

Soluzione:

Poiché t> 1 mm, viene calcolato in base allo spessore e al diametro della piastra.

(1) Calcolare il diametro della billetta

In base alle dimensioni del pezzo, la sua altezza relativa è

Controllare la tabella 5-2 per ottenere il margine di taglio.

Il diametro della billetta è

Sostituire le condizioni note nella formula precedente per ottenere D = 98,2 mm, qui D = 98 mm

(2) Determinare il numero di trafile profonde

Lo spessore relativo del grezzo è:

Secondo la Tabella 5-1, l'anello porta-stampo può essere utilizzato o meno, ma per l'assicurazione l'anello porta-stampo è ancora utilizzato per il primo disegno.

Tabella: Utilizzo di un anello raccoglitore (cavità della matrice piatta)

| Metodo di stretching | Primo tratto | Tratti successivi | ||

| (t/D)×100 | m1 | (t/D)×100 | mn | |

| Utilizzo di un anello di flangiatura | <1.5 | <0.60 | <1 | <0.80 |

| Uso opzionale di un anello di flangiatura | 1.5~2.0 | 0.6 | 1~1.5 | 0.8 |

| Senza anello di flangiatura | >2.0 | >0.60 | >1.5 | >0.80 |

In base a t/D=2.0%, controllare la tabella 5-3 per ottenere il coefficiente di imbutitura finale per ogni processo di imbutitura:[m1 ]=0.50,[m2 ]=0.75,[m3 ]=0.78,[m4 ]=0.80,...

Tabella: Coefficiente di imbutitura limite del portapezzo per pezzi cilindrici (08, 10, 15Mn e H62)

| Raggio d'angolo | Spessore relativo della lastra t/D*100 | |||||

| 2~15 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

Pertanto,

d1=[m1 ]D=0,50×98mm=49,0mm

d2= [m2 ]d1=0,75×49,0mm=36,8mm

d3= [m3 ]d2=0,78×36,8mm=28,7mm

d4= [m4 ]d3=0,8×28,7mm=23mm

In questo momento,

d4=23mm<28mm, quindi deve essere disegnato 4 volte.

Tabella: Il valore del coefficiente K1 per il primo tiraggio di pezzi cilindrici (acciai da 08 a 15)

| Spessore relativo (t/D)0)×100 | Coefficiente di prima estrazione in profondità (m1) | |||||||||

| 0.45 | 0.48 | 0.50 | 0.52 | 0.55 | 0.60 | 0.65 | 0.70 | 0.75 | 0.80 | |

| 5.0 | 0.95 | 0.85 | 0.75 | 0.65 | 0.60 | 0.50 | 0.43 | 0.35 | 0.28 | 0.20 |

| 2.0 | 1.10 | 1.00 | 0.90 | 0.80 | 0.75 | 0.60 | 0.50 | 0.42 | 0.35 | 0.25 |

| 1.2 | 1.10 | 1.00 | 0.90 | 0.80 | 0.68 | 0.56 | 0.47 | 0.37 | 0.30 | |

| 0.8 | 1.10 | 1.00 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | 0.33 | ||

| 0.5 | 1.10 | 1.00 | 0.82 | 0.67 | 0.55 | 0.45 | 0.36 | |||

| 0.2 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | ||||

| 0.1 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | |||||

Tabella: Il valore del coefficiente K1 per il primo tiraggio di pezzi cilindrici (acciai da 08 a 15)

| Spessore relativo (t/D)0)×100 | Coefficiente di imbutitura in seconda battuta (m2) | |||||||||

| 0.7 | 0.72 | 0.75 | 0.78 | 0.80 | 0.82 | 0.85 | 0.88 | 0.90 | 0.92 | |

| 5.0 | 0.85 | 0.70 | 0.60 | 0.50 | 0.42 | 0.32 | 0.28 | 0.20 | 0.15 | 0.12 |

| 2.0 | 1.10 | 0.90 | 0.75 | 0.60 | 0.52 | 0.42 | 0.32 | 0.25 | 0.20 | 0.14 |

| 1.2 | 1.10 | 0.90 | 0.75 | 0.62 | 0.52 | 0.42 | 0.30 | 0.25 | 0.16 | |

| 0.8 | 1.00 | 0.82 | 0.70 | 0.57 | 0.46 | 0.35 | 0.27 | 0.18 | ||

| 0.5 | 1.10 | 0.90 | 0.76 | 0.63 | 0.50 | 0.40 | 0.30 | 0.20 | ||

| 0.2 | 1.00 | 0.85 | 0.70 | 0.56 | 0.44 | 0.33 | 0.23 | |||

| 0.1 | 1.10 | 1.00 | 0.82 | 0.68 | 0.55 | 0.40 | 0.30 | |||

(3) Determinazione delle dimensioni di ogni processo di disegno

Il diametro di ogni parte del processo è

d1=k[m1 ]D=1.051185×0.50×98mm=51.51mm

d2=k[m2 ]d1=1.051185×0.75×51.51mm=40.61mm

d3=k[m3 ]d2=1.051185×0.78×40.61mm=33.30mm

d4=k[m4 ]d3=1.051185×0.80×33.30mm≈28mm

Il raggio del filetto alla base di ogni parte di processo assume i seguenti valori:

r1=8mm,r2=5mm,r3=4mm,r4=4mm

L'altezza di ogni parte del processo è ......

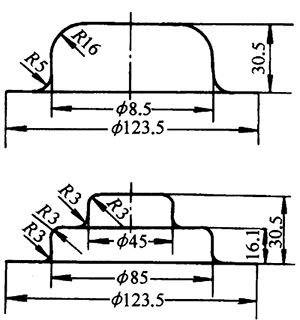

(4) Schizzo della parte di processo

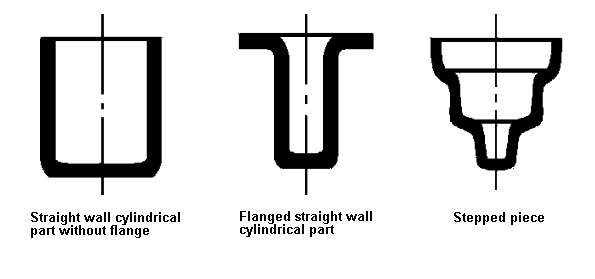

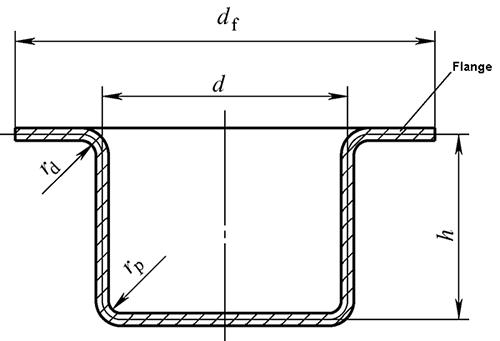

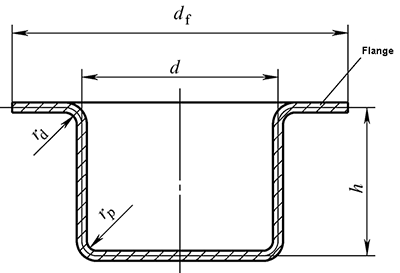

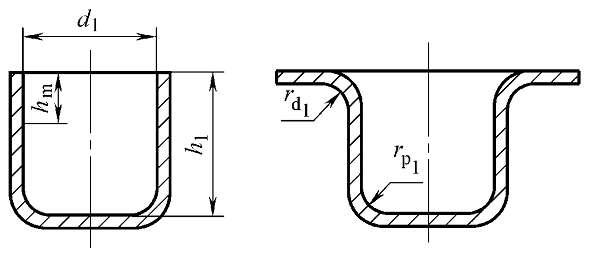

La parte cilindrica flangiata può essere considerata un semilavorato quando la parte cilindrica senza flangia viene tirata fino a un certo punto nel mezzo e poi fermata.

Stesso disegno del tubo senza flangia:

(1) Classificazione e caratteristiche di deformazione delle parti cilindriche flangiate

1) Parti cilindriche a flangia stretta

Cilindro a flangia stretta:

Il metodo di disegno e il metodo di calcolo del processo sono identici a quelli dei pezzi cilindrici senza flangia.

2) Parti cilindriche a flangia larga

df/d>1.4

Il metodo di imbutitura e il calcolo del processo sono diversi rispetto alle parti cilindriche senza flangia

(2) Metodo di imbutitura profonda della parte cilindrica a flangia larga

df/d>1.4

Promemoria speciale:

Indipendentemente dal metodo di imbutitura, la dimensione della flangia deve essere ottenuta durante la prima imbutitura. L'altezza del punzone che entra nella cavità deve essere rigorosamente controllata.

(3) Calcolo del processo di parti cilindriche a flangia larga

1) Determinazione della dimensione del grezzo della flangia larga

Svolgimento del grezzo: calcolato secondo il metodo di calcolo del grezzo per i pezzi cilindrici senza flangia, ovvero la superficie del grezzo viene calcolata secondo il principio della superficie uguale.

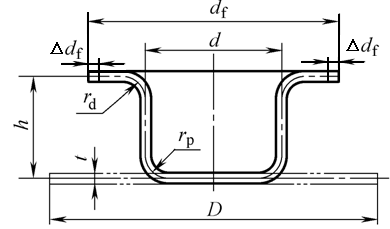

Quando rp=rd=r,

df contiene il margine di taglio △df

2) Deformazione di parti cilindriche a flangia larga

Il grado di deformazione delle parti cilindriche a flangia larga non può essere misurato solo dal coefficiente di imbutitura.

Il numero di tempi di imbutitura viene determinato in base al coefficiente di imbutitura e all'altezza relativa dei pezzi.

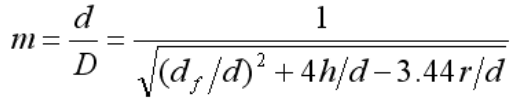

Tabella 5-7 Coefficiente di imbutitura del primo limite di flangia larga

(3) Giudicare se può essere tirato in una sola volta

In base al coefficiente di tiraggio e all'altezza relativa, trovare il coefficiente di tiraggio totale m e l'altezza relativa totale h/d, trovare il coefficiente di tiraggio limite [m1] e l'altezza relativa [h1/d1] che sono ammessi per la prima volta, e confrontare: mtotale> [m1], h/d≤[h1/d1], può essere estratto in una sola volta, altrimenti è necessario effettuare più trafile in profondità.

(4) Determinazione del numero di disegni profondi: può ancora essere calcolato utilizzando l'algoritmo di estrapolazione.

(5) Determinazione delle dimensioni del prodotto semilavorato

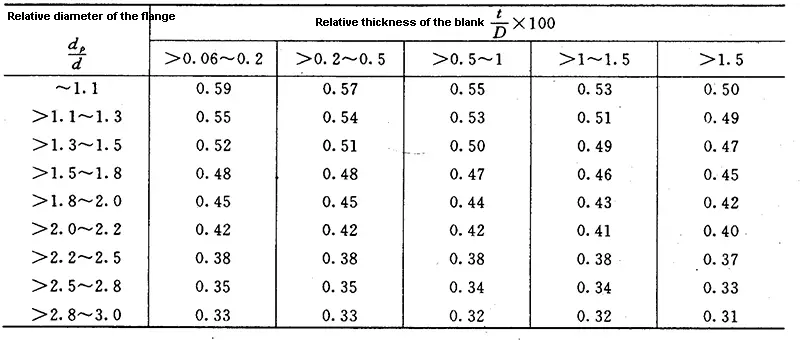

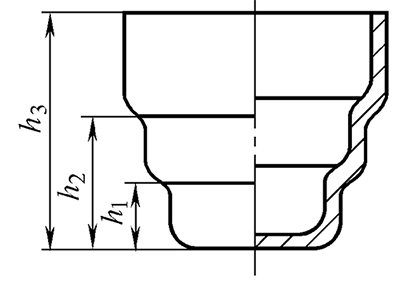

3.Disegno in profondità di parti cilindriche a gradini

Caratteristiche di deformazione:

L'imbutitura del pezzo a gradini è sostanzialmente uguale a quella del pezzo cilindrico e ogni gradino è equivalente all'imbutitura del corrispondente pezzo cilindrico.

(1) Giudicare se può essere estratto in profondità in una sola volta

A giudicare dal rapporto tra l'altezza h del pezzo e il diametro minimo dn.

Se h/dn≤[h1/d1], può essere estratto una sola volta, altrimenti può essere estratto più volte. [h1/d1] si trova nella Tabella 5-5

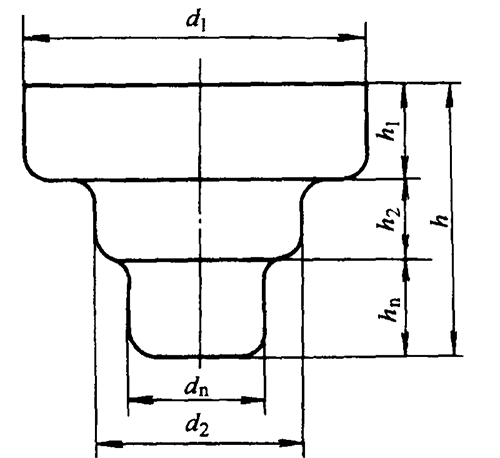

Tabella: Altezza massima relativa h1/d1 dei pezzi cilindrici a flangia larga per il primo stiramento (acciaio 08, 10)

Unità: mm

| Diametro relativo dconvesso/d | Spessore relativo della lastra t/D×100 | ||||

| <2~1.5 | <1.5~1.0 | <1.0~0.5 | <0.5~0.2 | <0.2~0.06 | |

| ≤1.1e | 0.75~0.90 | 0.65~0.82 | 0.50~0.70 | 0.50~0.62 | 0.45~0.52 |

| >1.1~1.3 | 0.65~0.80 | 0.56~0.72 | 0.45~0.60 | 0.45~0.52 | 0.40~0.47 |

| >1.3~1.5 | 0.58~0.70 | 0.50~0.63 | 0.42~0.54 | 0.40~0.48 | 0.35~0.42 |

| >1.5~1.8 | 0.48~0.58 | 0.42~0.53 | 0.37~0.44 | 0.34~0.39 | 0.29~0.35 |

| >1.8~2.0 | 0.42~0.51 | 0.36~0.46 | 0.32~0.38 | 0.29~0.34 | 0.25~0.30 |

| >2.0~2.2 | 0.35~0.45 | 0.31~0.40 | 0.27~0.33 | 0.25~0.29 | 0.22~0.26 |

| >2.2~2.5 | 0.28~0.35 | 0.25~0.32 | 0.22~0.27 | 0.20~0.25 | 0.17~0.21 |

| >2.5~2.8 | 0.22~0.27 | 0.19~0.24 | 0.17~0.21 | 0.15~0.18 | 0.13~0.16 |

| >2.8~3.0 | 0.18~0.22 | 0.16~0.20 | 0.14~0.17 | 0.12~0.15 | 0.10~0.13 |

Tabella: L'altezza massima relativa (h/d) per i pezzi cilindrici imbutiti senza flangia.

| Tempo di imbutitura (n) | Spessore relativo del grezzo t/D×100 | |||||

| 2~1.5 | <1.5~1 | <1~0.6 | <0.6~0.3 | <0.3~0.15 | <0.15~0.08 | |

| 1 | 0.94~0.77 | 0.84~0.65 | 0.70~0.57 | 0.62~0.5 | 0.52~0.45 | 0.46~0.38 |

| 2 | 1.88~1.54 | 1.60~1.32 | 1.36~1.1 | 1.13~0.94 | 0.96~0.83 | 0.9~0.7 |

| 3 | 3.5~2.7 | 2.8~2.2 | 2.3~1.8 | 1.9~1.5 | 1.6~1.3 | 1.3~1.1 |

| 4 | 5.6~4.3 | 4.3~3.5 | 3.6~2.9 | 2.9~2.4 | 2.4~2.0 | 2.0~1.5 |

| 5 | 8.9~6.6 | 6.6~5.1 | 5.2~4.1 | 4.1~3.3 | 3.3~2.7 | 2.7~2.0 |

Nota:

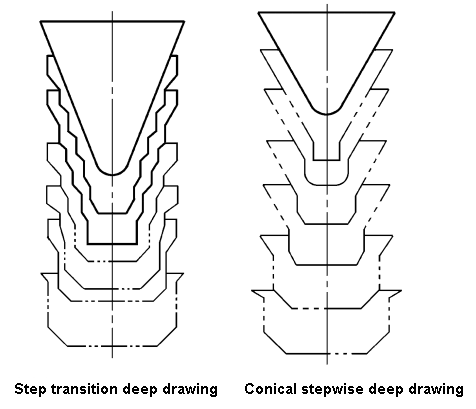

(2) Determinazione del metodo di imbutitura profonda per pezzi a gradini

1) Quando il rapporto tra il diametro di due gradini adiacenti (dn/dn-1) è maggiore del coefficiente di imbutitura limite della parte cilindrica corrispondente, ogni passo forma un gradino, dal gradino grande al gradino piccolo il numero di volte in profondità è il numero di passi.

2) Se il rapporto tra i diametri di due gradini adiacenti (dn/dn-1) è inferiore al coefficiente di imbutitura limite della parte cilindrica corrispondente, il metodo di imbutitura si basa sulla parte a flangia larga, che viene imbutita dal passo piccolo al passo grande.

Metodo di disegno di un pezzo a gradini poco profondo

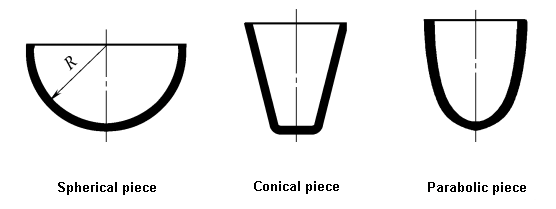

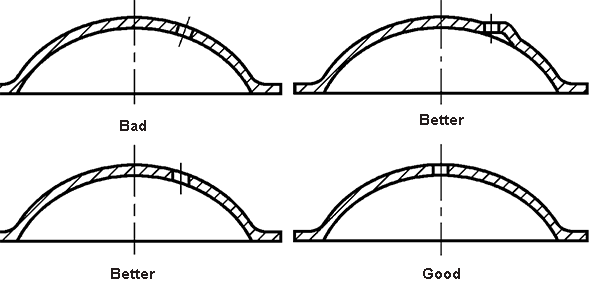

Caratteristiche di imbutitura profonda di parti di corpi rotanti a parete non rettilinea:

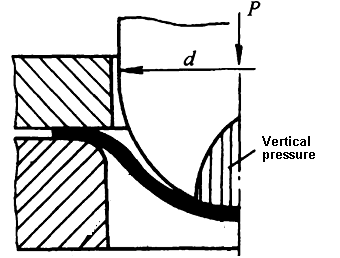

(1) Quando la parte del corpo rotante a parete non rettilinea viene approfondita, la parte della flangia sotto l'anello porta-stampi e la parte sospesa nell'apertura dello stampo sono regioni di deformazione.

(2) Il processo di trafilatura delle parti del corpo rotante a parete non rettilinea è una combinazione di deformazione di trafilatura e deformazione di rigonfiamento.

(3) La deformazione da rigonfiamento è localizzata principalmente in prossimità della parte inferiore dello stampo del punzone.

Le rughe sono diventate un problema importante da risolvere nel disegno di questi pezzi. Soprattutto la grinza della parte sospesa, la grinza interna, è un problema da risolvere.

Misure che non si sgualciscono né si rompono

Il coefficiente di tiraggio è costante e non può essere utilizzato come base per la progettazione del processo.

m=0.707

Metodo di disegno per parti sferiche

L'imbutitura profonda è più difficile rispetto alle parti sferiche

I metodi di disegno più comuni sono:

(1) Paraboloide poco profondo (h/d <0,5 ~ 0,6). Poiché il rapporto altezza/diametro è quasi sferico, il metodo di imbutitura è identico a quello dei pezzi sferici.

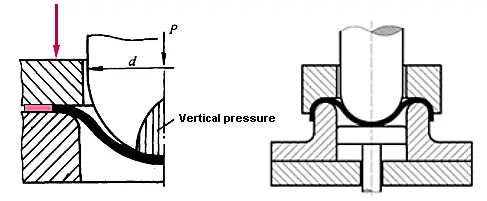

(2) Paraboloide profondo (h/d> 0,5 ~ 0,6). La difficoltà di approfondimento è aumentata. A questo punto, per far sì che la parte centrale dello spezzone si avvicini allo stampo senza formare grinze, si utilizza solitamente uno stampo con nervature di imbutitura profonde per aumentare lo sforzo di trazione radiale.

Disegno di paraboloidi profondi

Il metodo di approfondimento dipende da:h/d2,α

Metodo di imbutitura del cono

(1) Per i pezzi conici poco profondi (h / d2 <0,25 ~ 0,30, α = 50° ~ 80°), è possibile tracciare in una sola volta

(2) Per i pezzi conici medi (h / d2 = 0,30 ~ 0,70, α = 15° ~ 45°), il metodo di trafilatura dipende dallo spessore relativo del materiale:

1) Quando t / D> 0,025, l'anello di tranciatura può essere utilizzato per l'imbutitura una tantum.

2) Quando t / D = 0,015 ~ 0,20, può essere trafilato in una sola volta, ma sono necessari accorgimenti come l'anello porta-bozzo, le nervature di imbutitura profonda e l'aggiunta di flange di processo.

3) Quando t / D <0,015, è facile che si formino grinze perché il materiale è sottile. È necessario utilizzare uno stampo di supporto vuoto e disegnarlo due volte.

(3) Per i pezzi altamente rastremati (h / d2> 0,70 ~ 0,80, α≤10° ~ 30°), adottare:

1) Metodo di disegno profondo con transizione a gradini

2) Disegno profondo a gradini della superficie del cono

Metodo di formatura profonda del pezzo a cono alto

La parte a forma di scatola è una parte del corpo non rotante. Quando l'imbutitura profonda viene deformata, la parte arrotondata equivale all'imbutitura profonda della parte cilindrica, mentre la parte a bordo dritto equivale alla deformazione per flessione.

Prima della deformazione:

Δl1=Δl2=Δl3

Δh1=Δh2=Δh3

Dopo la deformazione:

Δh1<Δh1′<Δh2′<Δh3′

Δl1>Δl1′>Δl2′>Δl3′

Caratteristiche di disegno dei pezzi a forma di scatola:

(1) Il materiale nella zona di deformazione della flangia è soggetto all'effetto combinato di sollecitazioni radiali di trazione e tangenziali di compressione, con conseguente deformazione radiale e profonda compressione tangenziale. La distribuzione delle sollecitazioni e delle deformazioni non è uniforme: gli angoli arrotondati sono i più grandi e i bordi rettilinei i più piccoli.

(2) La quantità di deformazione del bordo dritto e del filetto nell'area di deformazione è diversa.

(3) Il grado di influenza reciproca tra la porzione di bordo dritto e la porzione di angolo arrotondato varia a seconda della forma della scatola.

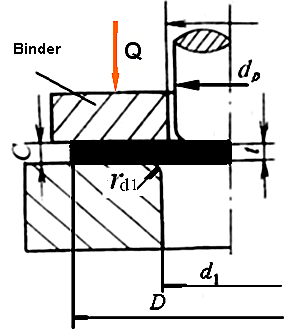

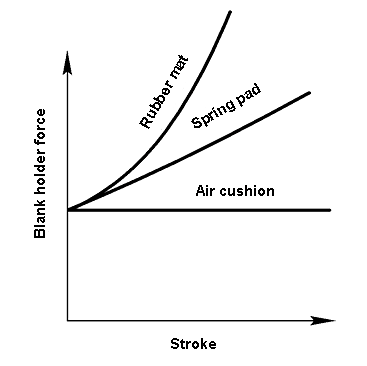

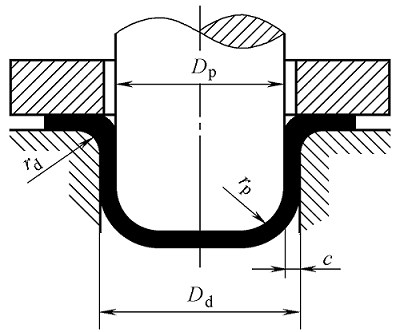

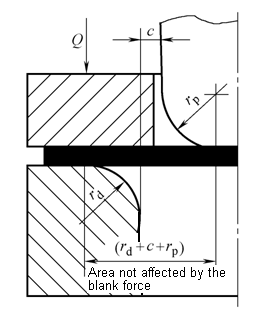

(1) Forza di tenuta del vuoto

La forza di tenuta dello spezzone Q è fornita da un dispositivo di tenuta dello spezzone in uno stampo.

La forza di tenuta del pezzo grezzo Q generata dal supporto del pezzo grezzo deve essere la più piccola possibile, per garantire che l'area di deformazione non si raggrinzisca.

La forza necessaria del portapezzo per l'imbutitura di pezzi di qualsiasi forma: Q = Aq

Nella formula:

Forza del supporto della fustella per pezzi cilindrici a parete diritta

Imbutitura profonda di pezzi cilindrici a parete diritta per la prima volta:

Imbutitura profonda di pezzi cilindrici a parete diritta nel processo successivo:

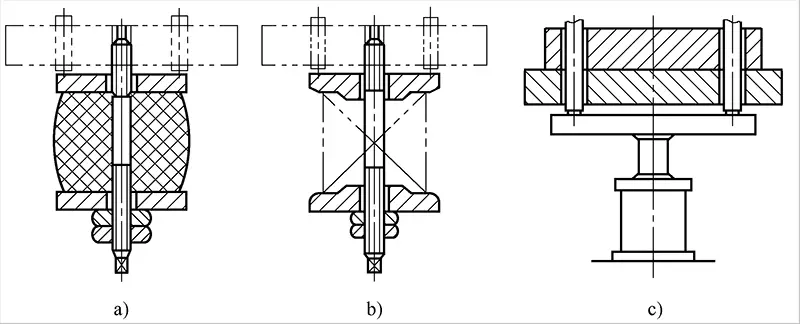

(2) Supporto vuoto

La funzione del supporto del pezzo grezzo è quella di evitare la formazione di grinze nella zona di deformazione profonda.

A seconda dell'origine della forza del supporto del pezzo grezzo, esistono due tipi di dispositivi di supporto del pezzo grezzo:

Supporto elastico per fustelle

Esempio di applicazione del supporto elastico per fustelle

Anello a 7 lamelle

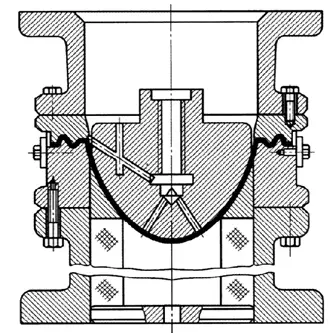

Supporto rigido per fustelle su pressa a doppia azione

Anello a 4 viti

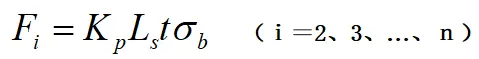

Per i pezzi cilindrici, ellittici e scatolati, la forza di trafilatura è pari a:

Per le presse a semplice effetto, la pressione nominale dell'attrezzatura deve essere conforme:

FE > Fi + Q

Per le presse a doppio effetto, il tonnellaggio dell'attrezzatura deve essere conforme:

Finterno > Fi

Festerno > Q

Prestate attenzione:

Quando la corsa di lavoro dell'imbutitura è grande, in particolare quando l'imbutitura di tranciatura è combinata, la curva della forza di processo deve essere inferiore alla curva di pressione ammissibile del cursore della pressa.

Nella produzione reale, la pressione nominale Fpressione della pressa può essere determinato dalla seguente formula:

La lavorabilità del pezzo trafilato si riferisce all'adattabilità del pezzo trafilato al processo di trafilatura.

L'analisi dell'idoneità di un pezzo per l'imbutitura profonda si basa principalmente sulla forma strutturale e sulle dimensioni, dimensionamentoprecisione e selezione del materiale del pezzo imbutito, che è un requisito per la progettazione del prodotto dal punto di vista della sua lavorazione.

(1) La forma della parte disegnata deve essere il più possibile semplice e simmetrica e deve essere disegnata il prima possibile. Cercate di evitare bruschi cambiamenti di forma.

2) Errore di forma della parte disegnata

Le dimensioni in altezza delle parti disegnate devono essere ridotte il più possibile e disegnate il più possibile.

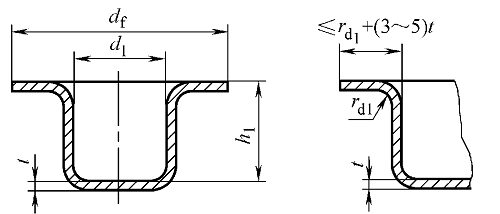

Flangia del cilindro flangiato a parete diritta

Il diametro deve essere controllato a:

d1 + 12t ≤ df ≤ d1+25t

Cilindro a parete diritta a flangia larga:

df ≤ 3d1, h1 ≤ 2d1

La larghezza della flangia del pezzo disegnato deve essere il più possibile coerente e simile alla forma del contorno del pezzo disegnato.

Angoli arrotondati di fondi e pareti, flange e pareti di parti trafilate

Il raggio deve soddisfare:

rp1 ≥ t, rd1 ≥ 2t, rc1 ≥ 3t

In caso contrario, occorre aggiungere le procedure di chirurgia plastica.

Il foro nella parte da disegnare viene solitamente praticato dopo aver terminato il disegno.

Dimensionamento dell'altezza della scala

Richiede:

1) Se si tratta di un pezzo trafilato poco profondo che può essere formato in un unico disegno, si utilizza il processo composito di tranciatura per completarlo.

2) Per i pezzi ad alta imbutitura, è possibile utilizzare lo stampaggio a passo singolo quando i lotti non sono di grandi dimensioni; quando i lotti sono di grandi dimensioni e le dimensioni dei pezzi imbutiti non sono grandi, è possibile utilizzare l'imbutitura progressiva con nastro.

3) Se le dimensioni del pezzo disegnato sono grandi, di solito è possibile utilizzare solo lo stampaggio a passo singolo.

4) Quando i pezzi da trafilare hanno requisiti di precisione più elevati o devono disegnare un piccolo raggio di raccordo, è necessario aggiungere un processo di sagomatura al termine della trafilatura.

5) I processi di rifilatura e punzonatura dei pezzi imbutiti possono solitamente essere completati in combinazione.

6) Ad eccezione del foro inferiore dell'elemento di imbutitura, che può essere composto con tranciatura e l'imbutitura, i fori e le scanalature della parte della flangia e della parete laterale della parte imbutita devono essere punzonati al termine del processo di imbutitura.

7) Se altri processi di formatura (come la piegatura, il capovolgimento, ecc.) sono necessari per completare la forma del pezzo disegnato, altri processi di stampaggio devono essere eseguiti dopo il completamento del disegno.

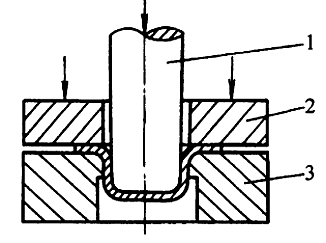

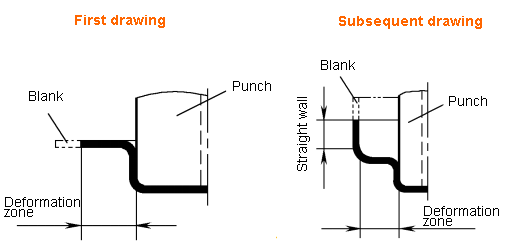

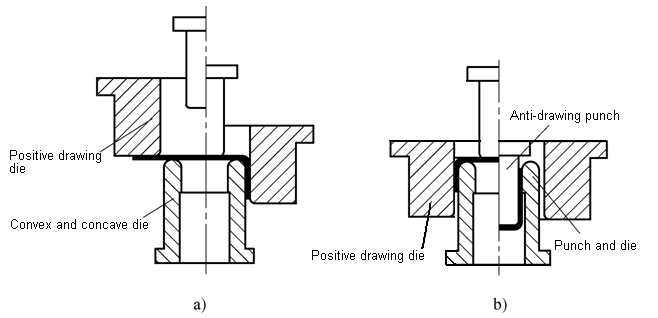

Caratteristiche dell'imbutitura successiva:

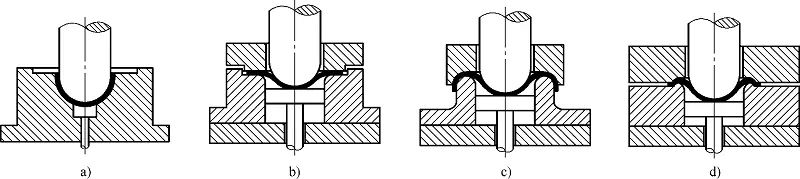

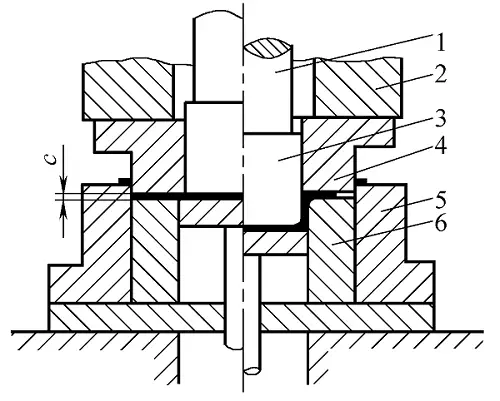

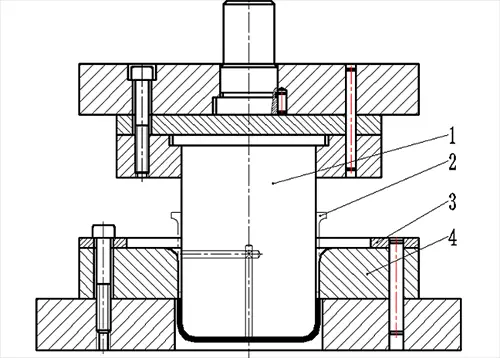

(1) Stampo di imbutitura semplice senza supporto per la fustella

(2) Stampo di imbutitura con supporto per fustelle

1) Dado da disegno formale

2) Stampo di imbutitura rovesciato

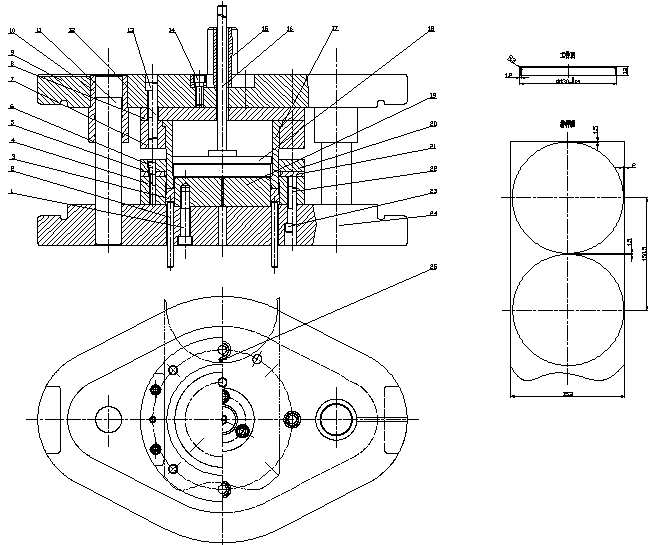

(3) Cesoiatura e imbutitura dello stampo composito

(4) Stampo per imbutitura profonda con supporto rigido per fustelle

(1) Stampo di trafilatura positivo

1) Nessun supporto vuoto

2) Con supporto vuoto

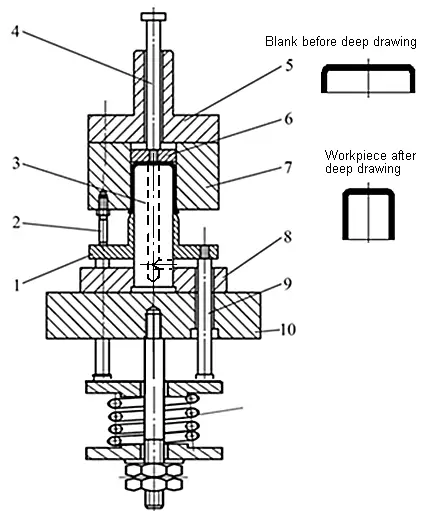

(2) Stampo di imbutitura inversa

1) Nessun supporto vuoto

2) Il supporto del pezzo grezzo si trova sulla matrice superiore

3) Il supporto vuoto si trova nel stampo inferiore

Stampo da disegno semplice per la prima volta senza supporto per la fustella

Prima matrice di disegno formale con supporto in bianco

Prima matrice di imbutitura inversa con supporto per la fustella

Cesoiatura e imbutitura di stampi compositi

Prima matrice di trafilatura per pressa a doppia azione

(1) Stampo di trafilatura positivo

1) Ogni successiva matrice di disegno formale senza supporto per la fustella

2) Stampo di imbutitura successivo invertito con supporto per lo spezzone

(2) Stampo di imbutitura inversa

1) Stampo di imbutitura posteriore senza supporto per la fustella

Principio di trazione a doppia azione, in avanti e all'indietro

(1) Struttura di lavoro dello stampo convesso e concavo senza supporto per il pezzo grezzo, disegnato una sola volta

Struttura del pezzo da lavorare con stampo convesso e concavo a imbutitura multipla senza supporto per il pezzo grezzo

(2) Struttura dell'elemento di lavoro dello stampo per imbutitura profonda, convesso e concavo, con supporto per il pezzo grezzo

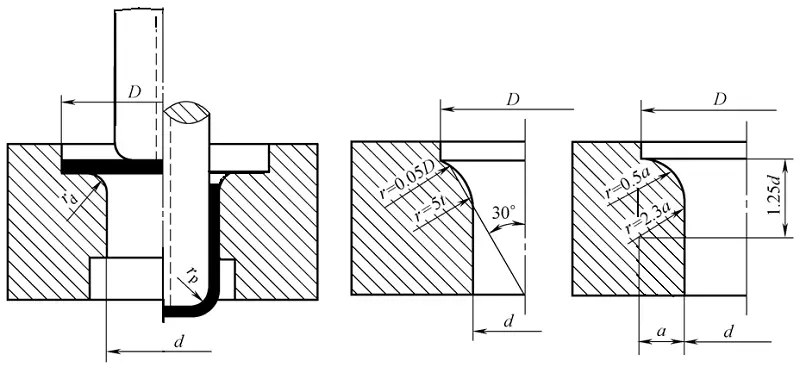

(1) Raggio d'angolo dello stampo convesso e concavo

1) L'influenza del raggio di raccordo della matrice:

Necessità di soddisfare: rdi≥2t

2) Raggio di raccordo rp

Nei passaggi intermedi, prendere rpi uguale rdi, cioè: rpi = rdi

L'ultimo disegno profondo:

Infine, si ottiene il raggio d'angolo r del pezzo.

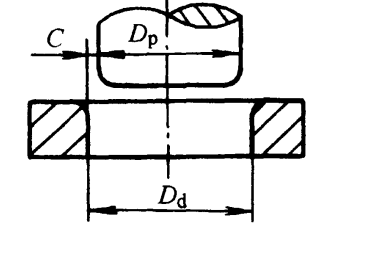

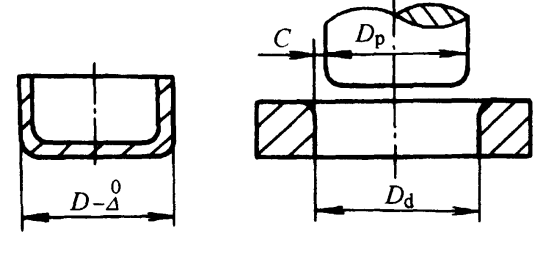

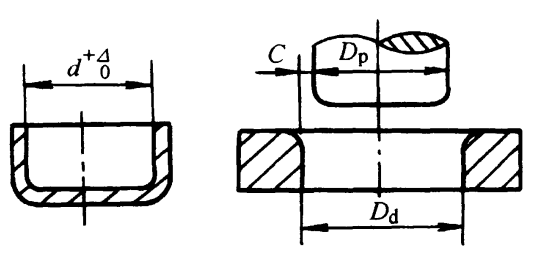

(2) Distanza tra stampo convesso e concavo c

La dimensione dello spazio influisce:

C = tmassimo + Kct

(3) Dimensione laterale della parte lavorante dello stampo convesso e concavo

Per la prima imbutitura e per quella intermedia in un'imbutitura multipla, è preferibile:

Per un'estrazione in profondità o per l'ultima estrazione in profondità in un'estrazione multipla,