Siete incuriositi dalle meraviglie dello stampaggio dei metalli? In questo post del blog ci immergiamo nell'affascinante mondo della flangiatura dei fori, dell'incassatura e del rigonfiamento. Il nostro esperto ingegnere meccanico vi guiderà attraverso le complessità di questi processi, spiegandovi i concetti chiave e condividendo le intuizioni degli addetti ai lavori. Preparatevi ad ampliare le vostre conoscenze e ad apprezzare l'arte di modellare il metallo come mai prima d'ora!

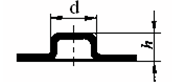

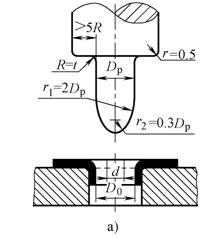

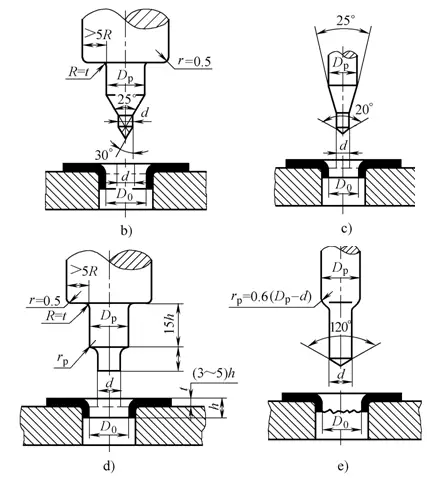

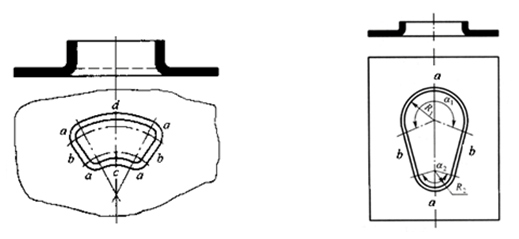

La flangiatura dei fori è un processo di formatura del metallo che crea un bordo rialzato o un collare intorno a un foro preesistente in un pezzo di lamiera. Questa tecnica utilizza utensili specializzati per deformare il materiale che circonda il foro, ottenendo in genere una sporgenza cilindrica perpendicolare alla superficie della lamiera o con un angolo specifico.

Il processo prevede diverse fasi chiave:

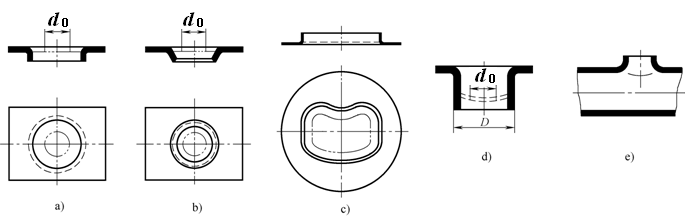

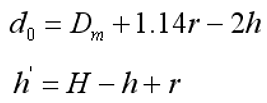

Le flange possono essere formate in varie altezze e angoli, a seconda delle proprietà del materiale, dello spessore della lamiera e della progettazione degli utensili. Le configurazioni comuni delle flange includono:

La flangiatura dei fori offre diversi vantaggi nella produzione:

Le operazioni di flangiatura possono essere applicate a varie geometrie e superfici, soddisfacendo diversi requisiti di produzione. Il processo può essere classificato in base alla forma iniziale del pezzo e al profilo di flangia desiderato:

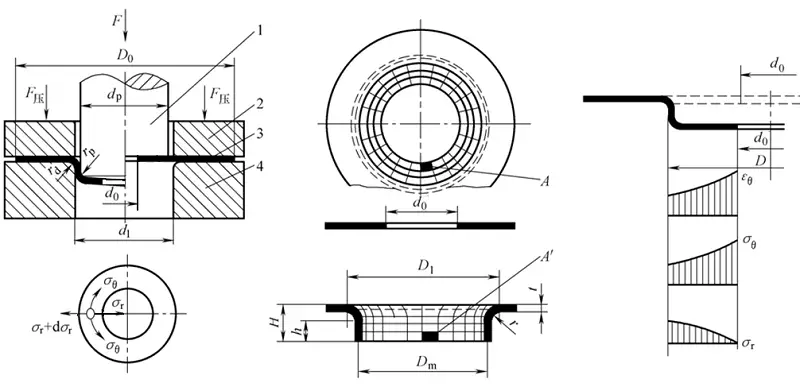

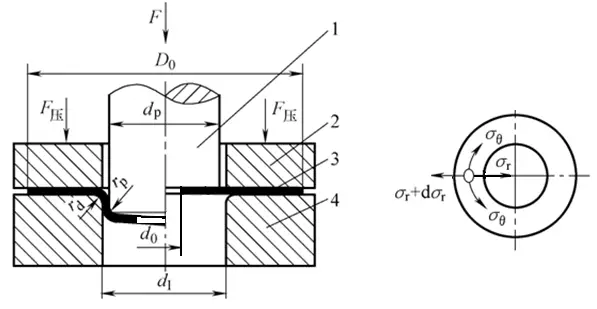

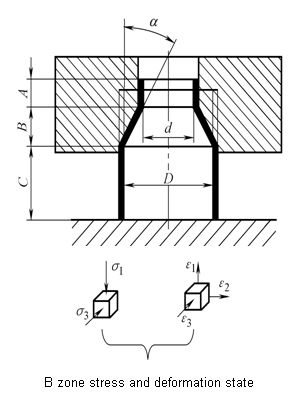

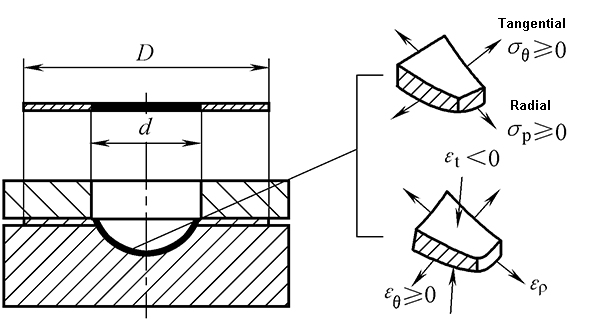

Caratteristiche di deformazione della flangiatura dei fori tondi:

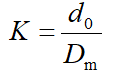

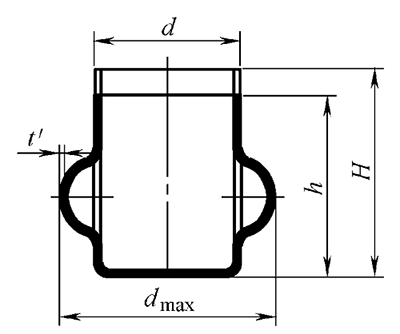

Il limite di formazione è espresso dal fattore di flangiatura K:

Fattore di fluttuazione del foro limite Kmin.

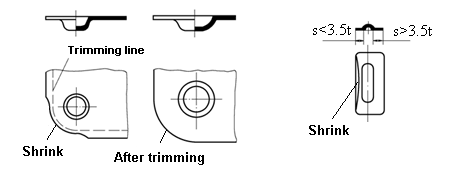

Fattori che influenzano il coefficiente di flangiatura del foro limite:

(1) Tecnologia del foro rotondo

(2) Disposizione del processo per il foro rotondo

Di solito, prima di eseguire la flangiatura del foro, è necessario pre-punzonare il foro per la flangiatura, quindi determinare se può essere girato in una sola volta in base all'altezza del foro e al coefficiente della flangiatura del foro, e quindi determinare il metodo di formazione delle parti della flangiatura del foro.

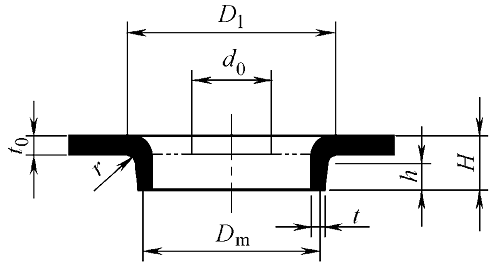

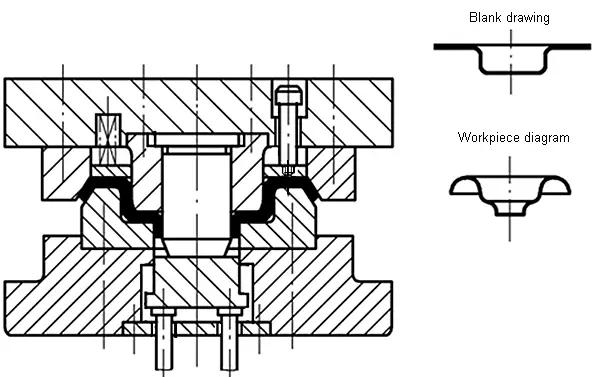

(3) Calcolo del processo di foratura della piastra

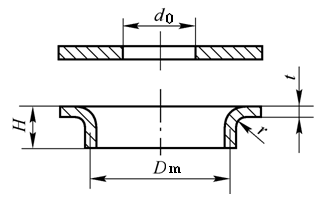

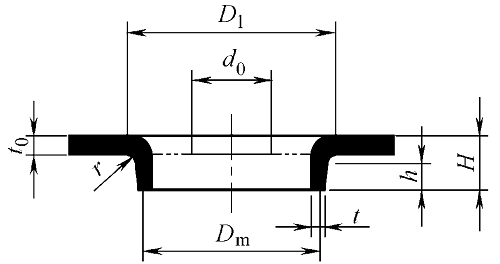

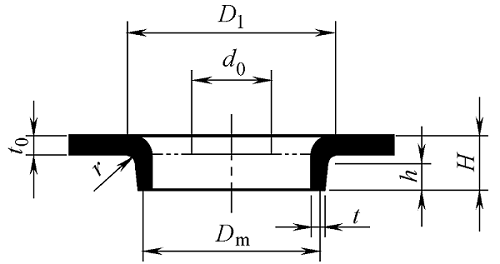

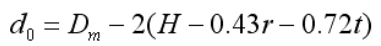

1) Determinare il diametro del foro preforato

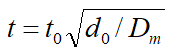

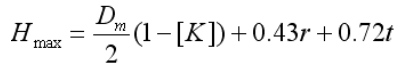

2) Calcolare l'altezza del foro per determinare se il foro può essere girato con successo una volta.

3) Determinare il numero di fori di tornitura

Quando l'altezza del foro di flangiatura H <Hmassimo, può essere flangiato in una sola volta.

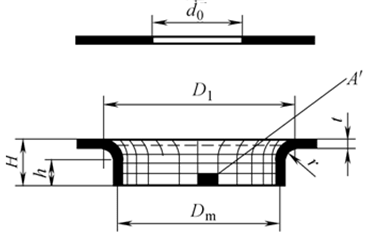

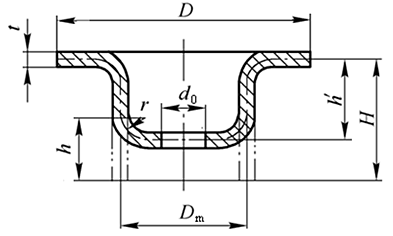

(4) Calcolo del processo di trafilatura del foro inferiore e successiva flangiatura del foro

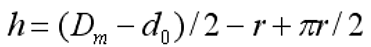

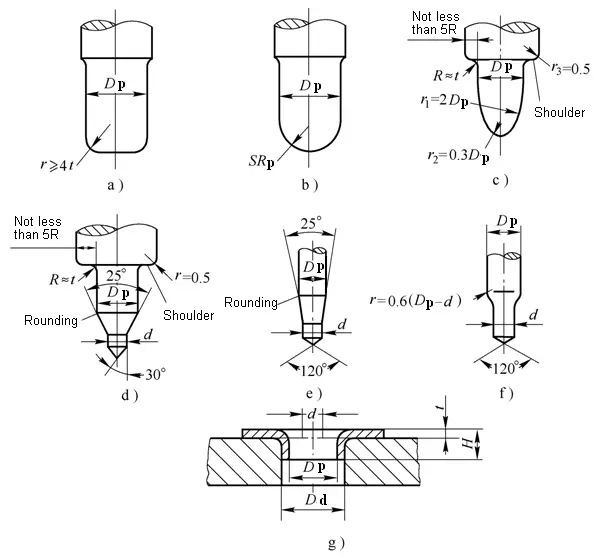

1) Calcolare l'altezza di foratura h che può essere raggiunta dopo il pre-disegno:

2) Calcolare il diametro di preforatura e l'altezza di imbutitura prima della flangiatura dei fori:

3) Calcolo del processo di imbutitura

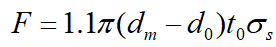

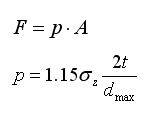

(5) Calcolo della forza di flangiatura del foro

Quando si utilizza un punzone cilindrico a fondo piatto per flangiare un foro, si può calcolare come segue:

La forza per la flangiatura dei fori con un punzone conico o sferico è leggermente inferiore al valore calcolato dalla formula precedente.

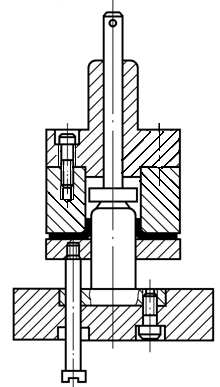

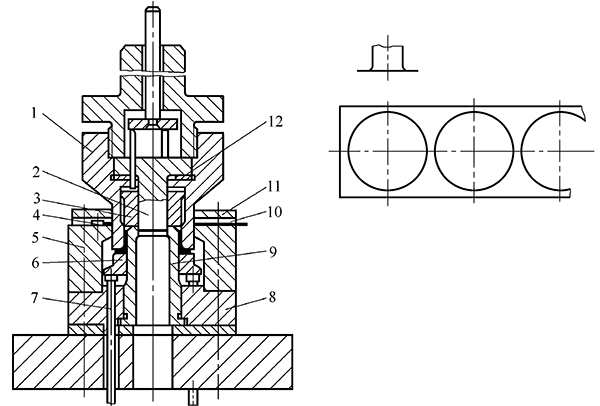

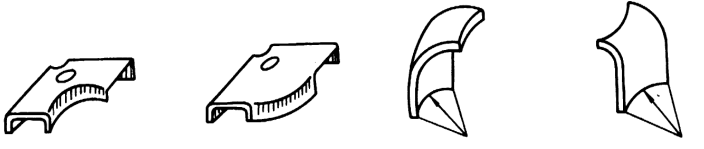

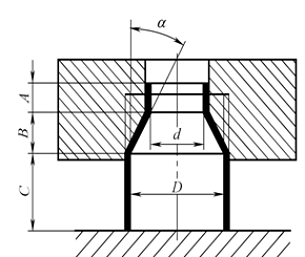

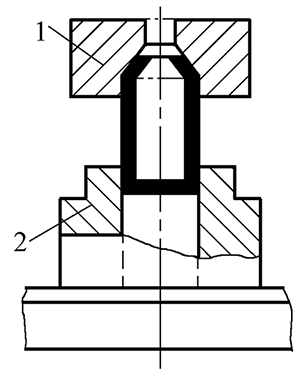

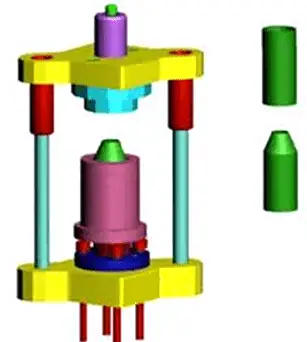

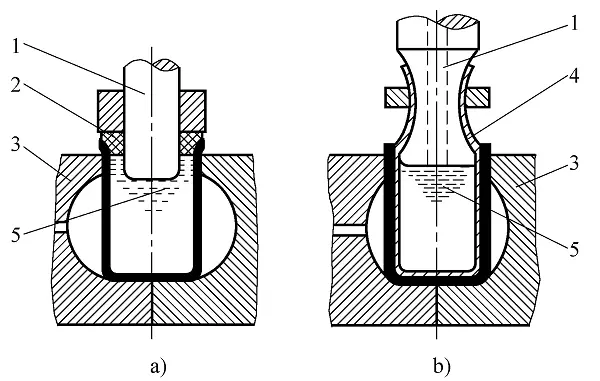

(1) Struttura dello stampo di fori rotondi per la flangiatura

Stampo di foratura formale

Stampo a fori rovesciati

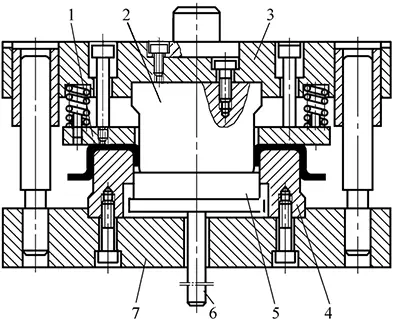

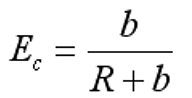

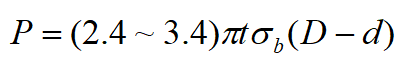

Oscuramento, stampi composti per imbutitura, punzonatura e foratura

(2) Struttura e dimensioni dell'elemento di lavoro dello stampo a forare

1) Struttura e dimensioni del punzone a foro tondo

2) Gioco C tra stampo convesso e concavo

La flangiatura si riferisce a un metodo di stampaggio che utilizza uno stampo per trasformare i bordi del prodotto in un bordo dritto o verticale con una certa angolazione.

In base alla forma del bordo esterno flangiato:

La deformazione è simile a quella di un foro rotondo, che appartiene all'allungamento.

L'area di deformazione è principalmente allungata tangenzialmente e la deformazione ai bordi è la più grande, con conseguente facilità di fessurazione.

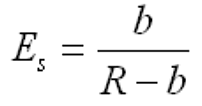

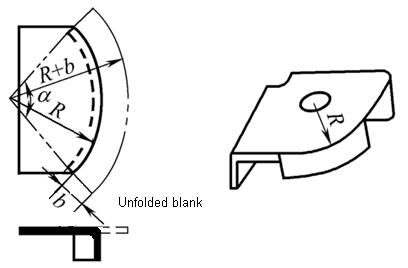

Il grado di deformazione è:

La deformazione a flangia del bordo esterno è simile all'imbutitura e appartiene alla deformazione di tipo compressivo.

La zona di deformazione della billetta genera principalmente una deformazione di compressione sotto l'azione di una sollecitazione tangenziale di compressione, che è facile che perda stabilità e si raggrinzisca.

Il grado di deformazione può essere espresso come:

Foratura, flangiatura e sagomatura

Ulteriori letture: Assottigliamento della flangia

L'assottigliamento della foratura o flangiatura si riferisce a un processo di deformazione che utilizza una fessura di stampo più piccola per forzare lo spessore del bordo verticale a diventare più sottile e ad aumentare in altezza.

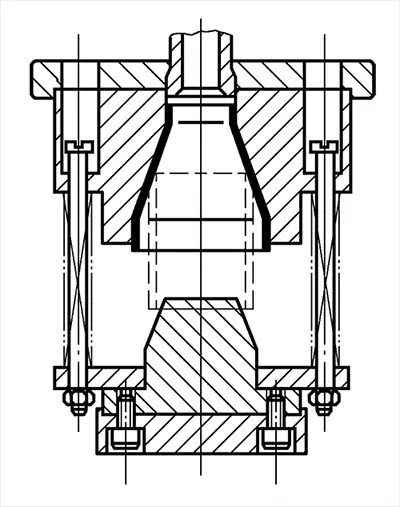

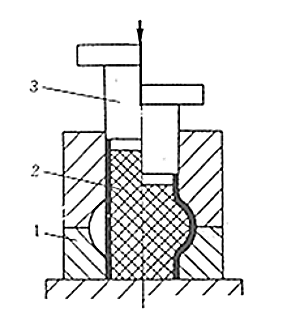

La scollatura è un metodo di stampaggio che utilizza uno stampo per ridurre la dimensione radiale dell'estremità di un pezzo cavo o tubolare.

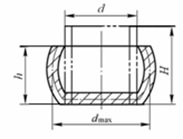

Il grado di deformazione del colletto è espresso dal rapporto tra il diametro del colletto dopo il colletto e il diametro del pezzo grezzo prima del colletto.

Coefficiente di restringimento: m = d / D

Il valore minimo del coefficiente di necking ottenuto con la premessa di garantire la stabilità dell'elemento di necking è chiamato coefficiente di necking limite [m].

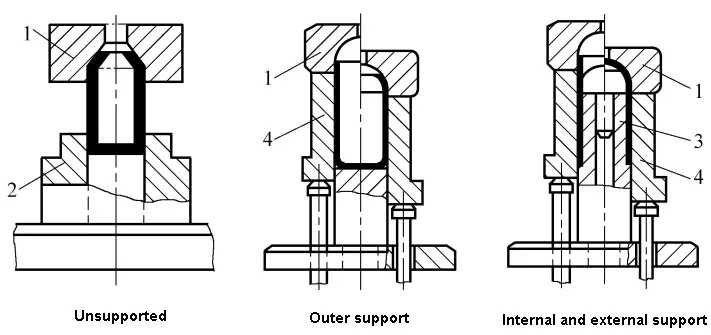

[m] è legato alla plasticità del materiale e alla struttura di supporto dello stampo.

Stampo di colmatura per diversi metodi di supporto

Per la determinazione delle dimensioni del pezzo grezzo del colletto, vedere la Tabella 6-4.

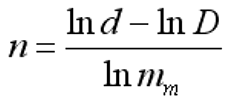

Quando il coefficiente di necking effettivo m è inferiore al coefficiente di necking limite [m], il necking non può essere eseguito in una sola volta.

Il numero di colli può essere calcolato con:

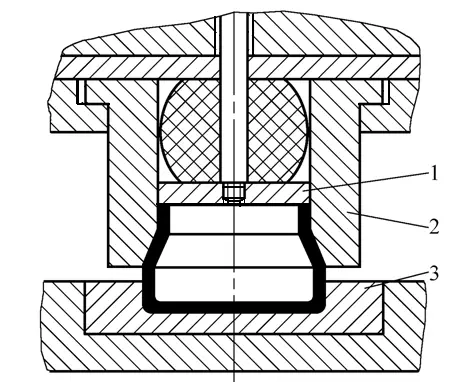

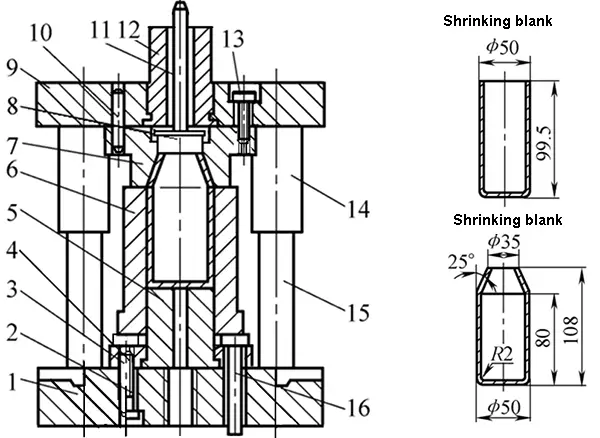

Quando non c'è un supporto che si stacca, la forza di chiusura è pari a:

Stampo di colmatura senza supporto

Stampo di colmatura con supporto esterno

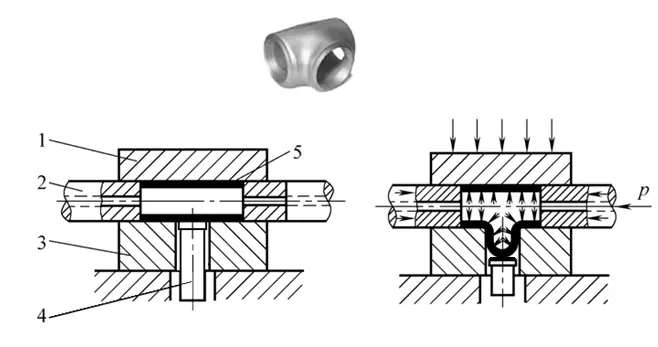

Stampi composti per la scanalatura e la svasatura

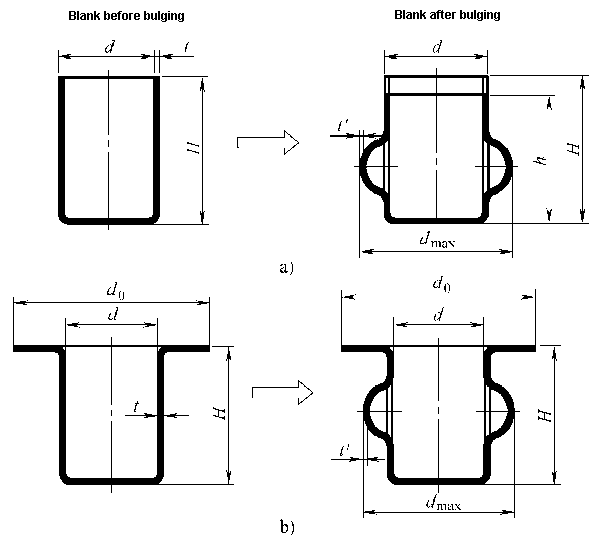

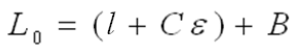

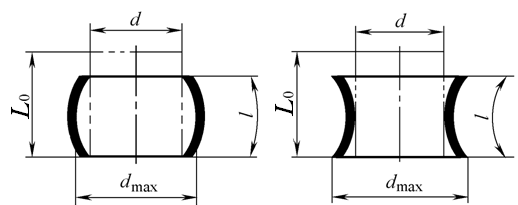

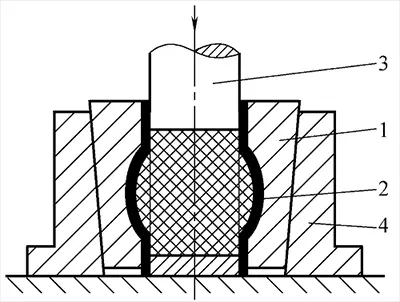

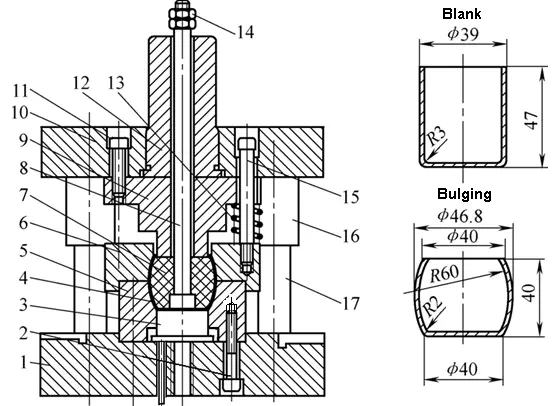

La bulinatura è un metodo di stampaggio che utilizza uno stampo per deformare plasticamente l'interno di un pezzo cavo sotto l'azione di una tensione bidirezionale per ottenere un pezzo convesso.

L'area di deformazione è quasi l'intero grezzo o l'estremità aperta e l'estremità aperta del grezzo si contrae e si deforma.

Pertanto, la deformazione nell'area di deformazione è uno stato di deformazione in cui la circonferenza è allungata, compressa assialmente e lo spessore è ridotto.

La zona di deformazione è limitata alla parte da gonfiare al centro del pezzo grezzo.

La zona di deformazione produce principalmente una deformazione di allungamento in direzione circonferenziale e un assottigliamento in direzione dello spessore.

Il rigonfiamento è un processo di formazione dell'allungamento.

La prevenzione dello scoppio è il problema principale da risolvere nel processo di rigonfiamento.

Il grado di deformazione del rigonfiamento è espresso dal rapporto tra il diametro massimo del rigonfiamento convesso ottenuto dopo il rigonfiamento e il diametro del grezzo prima del rigonfiamento, ovvero il coefficiente di rigonfiamento:

Maggiore è il valore del coefficiente di rigonfiamento, maggiore è il grado di deformazione del rigonfiamento.

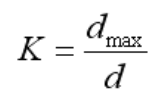

In caso di rigonfiamento, la lunghezza del pezzo grezzo quando è assialmente lasciata deformare liberamente:

σZ - La sollecitazione reale nell'area di deformazione del rigonfiamento, prendere σZ=σb nella stima approssimativa.

Stampo con rigonfiamento della gomma

Rigonfiamento del punzone per liquidi ad alta pressione

Rigonfiamento idraulico del giunto a T

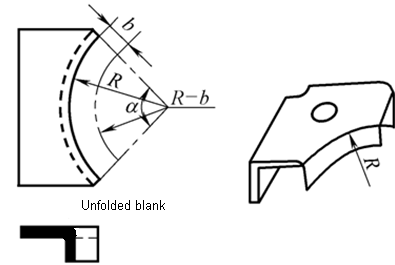

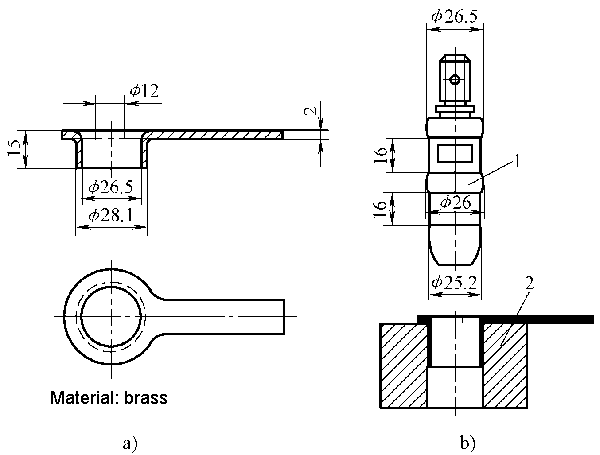

La bordatura e la pressatura della carena convessa sono metodi di goffratura che utilizzano uno stampo per produrre carene convesse o nervature (nervature di rinforzo) sul pezzo.

Caratteristiche della perlinatura e della formazione di scafi convessi

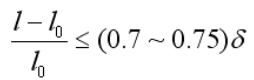

Il limite di formazione della bordatura può essere espresso dall'entità della variazione della lunghezza della zona di deformazione prima e dopo la bordatura.

Il limite di formazione della carena convessa può essere espresso dall'altezza h della carena convessa