Perché alcune parti metalliche presentano superfici ruvide nonostante la lavorazione di precisione? Questo articolo esplora i difetti più comuni della rugosità superficiale dei metalli, le loro cause e le misure preventive più efficaci. La comprensione di questi fattori può aiutare a produrre finiture più lisce e di qualità superiore. I lettori impareranno come fattori quali la velocità di taglio, le condizioni dell'utensile e le vibrazioni contribuiscono a queste imperfezioni e quali misure possono essere adottate per mitigarle. Scoprite le soluzioni pratiche per migliorare i vostri processi di lavorazione e garantire una migliore qualità della superficie.

La rugosità superficiale è un parametro critico nella produzione dei metalli, influenzato da una complessa interazione di fattori durante il processo di lavorazione. Questi fattori includono il metodo di lavorazione specifico impiegato, l'interazione dinamica tra gli utensili da taglio e le superfici dei pezzi, la deformazione plastica localizzata durante la formazione del truciolo e le vibrazioni ad alta frequenza all'interno del sistema di lavorazione.

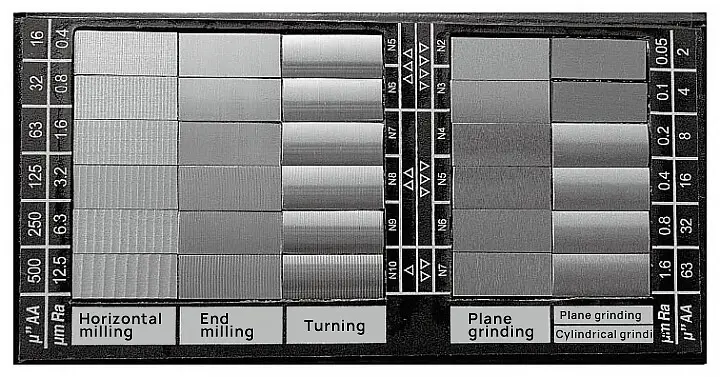

La topografia di una superficie lavorata è caratterizzata da un modello unico di segni, che possono variare significativamente in profondità, densità, forma e consistenza. Queste caratteristiche sono direttamente influenzate dal processo di lavorazione scelto, dai parametri di taglio, dalla geometria dell'utensile e dalle proprietà intrinseche del materiale del pezzo.

Questo articolo si propone di fornire un'analisi approfondita delle cause alla base dei difetti di rugosità superficiale e di presentare una serie completa di strategie preventive e di best practice per mitigare questi problemi. Comprendendo i meccanismi sottostanti e implementando soluzioni mirate, i produttori possono ottimizzare la qualità della finitura superficiale, migliorare le prestazioni dei prodotti e l'efficienza produttiva complessiva.

La presenza di segni di utensili ruvidi è solitamente il risultato dell'aumento della velocità di avanzamento del taglio. Questo perché durante il processo di taglio, la forma dell'utensile può far sì che una parte del metallo sulla superficie lavorata non venga tagliata completamente, lasciando dietro di sé i cosiddetti segni dell'utensile.

La comparsa di crepe e bave sulla superficie durante il taglio di materiali plastici metallici è un fenomeno comune quando la velocità di taglio è bassa e si utilizzano utensili in acciaio ad alta velocità o in carburo cementato. Si tratta del cosiddetto "fenomeno della puntura di scaglia". Questo fenomeno è frequente nei processi di lavorazione come la brocciatura, la scanalatura e l'acciaiatura.

Quando si tagliano materiali plastici a bassa velocità con un angolo di spoglia ridotto, i trucioli vengono spesso schiacciati e fessurati, causando una variazione periodica della forza tra l'utensile e il truciolo, con conseguente accumulo di metallo e fratture e scaglie sulla superficie lavorata.

Anche il graffio e la galla sono forme comuni di difetti di rugosità. Esempi di questi difetti sono i denti che si rodono nella lavorazione degli ingranaggi e le gallazioni nella rettifica. Analizzando le tracce lasciate da graffi e galla, è possibile determinare le cause e sviluppare misure per risolverle.

La causa principale di un andamento irregolare dei coltelli è la macchina utensile, che provoca segni di taglio irregolari sulla superficie metallica lavorata.

Durante la lavorazione dei metalli, l'intero sistema di processo può essere soggetto a vibrazioni, che possono avere un impatto significativo sulla qualità del processo. rugosità della superficie di parti metalliche. Questo include la macchina utensile, utensile da taglioe il pezzo in lavorazione. Le vibrazioni a bassa frequenza nel sistema di processo tendono a produrre ondulazioni sulla superficie del pezzo, mentre le vibrazioni ad alta frequenza producono rugosità.

Le vibrazioni del sistema di processo possono essere suddivise in due tipi: vibrazioni forzate e vibrazioni autoeccitate. Le vibrazioni forzate sono causate da forze esterne periodiche, mentre le vibrazioni autoeccitate sono prodotte dal sistema stesso. La forma più comune di vibrazione autoeccitata è la vibrazione indotta dal taglio.

Per migliorare la rugosità di taglio, è importante scegliere un avanzamento adeguato. Si consiglia di scegliere un avanzamento minore all'interno dell'intervallo consentito, tuttavia l'avanzamento non deve essere troppo piccolo perché può influire negativamente sulla rugosità. Inoltre, quando si affila l'utensile, aumentare il raggio dell'arco della punta dell'utensile entro l'intervallo consentito può influire positivamente sulla rugosità.

In primo luogo, controllare la velocità di taglio. L'insorgere di spigolature può essere in parte attribuito alla velocità di taglio. Se la velocità supera o scende al di sotto dell'intervallo stabilito, si verificherà un'incrostazione.

In secondo luogo, regolare lo spessore di taglio. Si raccomanda di ridurre il più possibile lo spessore di taglio. Un aumento dello spessore di taglio comporta una maggiore pressione tra il truciolo e la parte anteriore dell'utensile, con conseguenti più frequenti e gravi spaccature.

Inoltre, l'utilizzo di un fluido da taglio di alta qualità può prevenire efficacemente la formazione di incrostazioni. Selezionare con cura il liquido da taglio angolo dell'utensile è un'altra soluzione efficace.

Infine, migliorare la lavorabilità del materiale del pezzo. Ad esempio, il riscaldamento del materiale prima del taglio può ridurre il fenomeno del punzonamento delle scaglie in alcuni casi.

Se la distribuzione dei segni di graffio e gallaggio è costante, di solito è il risultato di un problema della macchina utensile. Nei sistemi tradizionali, come la scatola del mandrino, la scatola di alimentazione e la scatola dello scivolo, possono verificarsi regolarmente graffi e gallerie a causa della flessione dell'albero, di un ingranaggio difettoso o di un danno.

Per risolvere questo problema, è importante ispezionare regolarmente la macchina utensile ed eseguire frequenti interventi di manutenzione e riparazione.

Tuttavia, se i segni di graffio e di galla sono incoerenti, potrebbero essere legati ai trucioli, agli utensili o al fluido di taglio. Ad esempio, durante la lavorazione di fori profondi, una scarsa rimozione dei trucioli può provocare graffi sulla superficie interna.

La rugosità della superficie del pezzo è spesso causata dalla caduta di particelle e detriti abrasivi durante il processo di rettifica, oppure dall'utilizzo di una mola inadeguata o di un fluido da taglio non pulito. Per evitare che ciò accada, è importante scegliere la mola appropriata e mantenere pulito il fluido da taglio.

Le cause dell'irregolarità del disegno dei coltelli possono essere molteplici, ma è comune vedere tracce lineari a spirale apparire sulla superficie dei pezzi quando si rettifica un cerchio esterno. Ciò è spesso dovuto a una grande rettilineità errore nell'asse della mola, il che sottolinea l'importanza di un'attenta selezione e di una regolare manutenzione della mola.

Un altro esempio di andamento irregolare dei coltelli è causato dallo strisciamento del banco di lavoro della macchina utensile o del portautensili, che determina un movimento irregolare dell'utensile. Per evitare che ciò accada, è fondamentale eseguire una corretta manutenzione e riparazione della macchina utensile.

Il modo principale per eliminare i segni di vibrazione ad alta frequenza è identificare la fonte di vibrazione, eliminarla o ridurla a un livello accettabile. Ad esempio, le vibrazioni causate dalla rotazione sbilanciata dei componenti o dal sistema di trasmissione della macchina utensile sono considerate vibrazioni forzate.

Individuando la fonte delle vibrazioni e riparando la macchina utensile, è possibile eliminare le vibrazioni e i segni di vibrazione scompariranno.

Se la vibrazione è il risultato di una vibrazione naturale indotta dal taglio, si verifica durante tutto il processo di taglio e richiede regolazioni dell'intero sistema macchina utensile, utensile e pezzo. Ciò può comportare la modifica dei parametri di taglio, la scelta di una geometria dell'utensile appropriata, il corretto serraggio dell'utensile e del pezzo, la regolazione degli interstizi della macchina e il miglioramento della resistenza alle vibrazioni della macchina utensile.

Ricercando e analizzando i comuni difetti di rugosità in lavorazione al tornioÈ possibile identificare i fattori che influenzano la rugosità superficiale durante il taglio e determinare le misure e i metodi di eliminazione corrispondenti.

Questo approccio non solo aiuta a prevenire i problemi prima della lavorazione, ma consente anche di identificare in modo tempestivo e accurato la causa principale di qualsiasi problema che possa insorgere, portando a una rapida risoluzione. Ciò è di importanza pratica per migliorare la qualità del prodotto e promuovere la produzione intercambiabile.