Immaginate di fondere due metalli molto diversi tra loro senza soluzione di continuità. Questo articolo svela sette metodi efficaci per saldare l'ottone e il rame rosso, metalli noti per le loro proprietà e sfide uniche. Dalla saldatura a gas alla saldatura ad arco di argon, scoprite le tecniche, gli strumenti e i suggerimenti necessari per ottenere saldature perfette. Alla fine, capirete come maneggiare questi metalli con sicurezza, assicurando giunzioni solide e di alta qualità nei vostri progetti. Immergetevi nel mondo della saldatura e migliorate le vostre competenze con queste nozioni essenziali.

Ottone

L'ottone è una versatile lega di rame e zinco nota per la sua caratteristica tonalità dorata. L'ottone standard è composto principalmente da rame e zinco, mentre gli ottoni speciali incorporano elementi aggiuntivi come piombo, stagno, manganese, nichel, ferro e silicio per migliorare le proprietà specifiche.

Il contenuto di rame nell'ottone varia in genere da 62% a 68%, con un punto di fusione compreso tra 934°C e 967°C (da 1713°F a 1773°F). Questa composizione conferisce un'eccellente resistenza all'usura e proprietà meccaniche favorevoli, rendendo l'ottone un materiale ideale per la fabbricazione di recipienti a pressione e altre applicazioni impegnative.

Gli ottoni speciali presentano una forza, una durezza e una resistenza alla corrosione chimica superiori rispetto alle leghe standard. Queste proprietà migliorate li rendono particolarmente adatti alla produzione di tubi senza saldatura utilizzati in applicazioni critiche come scambiatori di calore, condensatori, condotte criogeniche e sistemi di trasporto sottomarino.

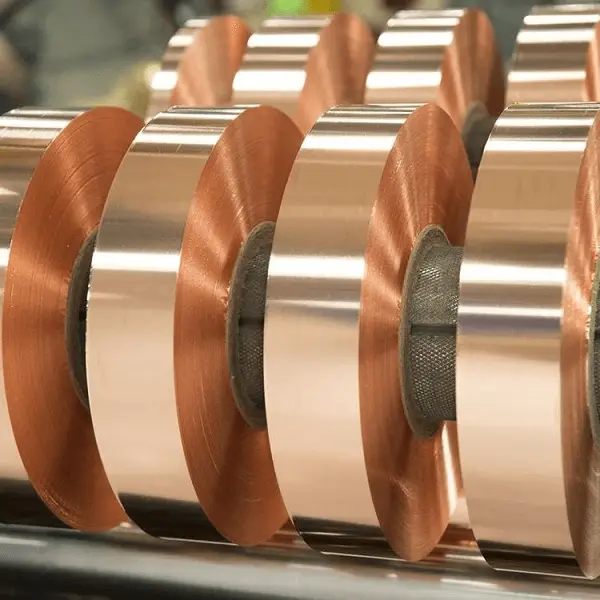

La versatilità dell'ottone va oltre le applicazioni per le tubazioni. La sua eccellente formabilità e lavorabilità lo rendono una scelta ottimale per la produzione di lamiere, barre, fusioni di precisione e componenti intricati. L'elevato contenuto di rame contribuisce all'eccezionale plasticità dell'ottone, consentendo complesse operazioni di formatura spesso richieste nella produzione di apparecchiature a pressione.

Inoltre, l'ottone offre ulteriori vantaggi come le proprietà antimicrobiche, la conducibilità elettrica e le caratteristiche acustiche, ampliando la sua utilità in diversi settori. Le moderne tecniche di legatura e i trattamenti termici consentono di creare composizioni di ottone su misura per soddisfare requisiti prestazionali specifici, assicurando la sua continua rilevanza nelle applicazioni ingegneristiche avanzate.

Rame rosso

Il rame rosso, noto anche come rame industriale puro o rame elettrolitico tenace (ETP), è una lega di rame di elevata purezza composta da almeno il 99,90% di rame. Il suo caratteristico colore rosso-arancio è il risultato dell'elevato contenuto di rame e della formazione di una sottile pellicola di ossido sulla sua superficie quando viene esposto all'aria.

Con un punto di fusione di 1084,62°C (1984,32°F), il rame rosso mantiene un'eccellente stabilità termica senza subire trasformazioni di fase. La sua densità è di circa 8,94 g/cm³ a 20°C, il che lo rende significativamente più denso di molti materiali strutturali comuni. A titolo di confronto, è circa 4,9 volte più denso del magnesio (1,738 g/cm³) e circa 14% più pesante dell'acciaio dolce (7,85 g/cm³).

La superficie del rame rosso forma prontamente uno strato di ossido protettivo quando è esposta all'ossigeno, dando origine al suo caratteristico aspetto arancione-rossastro. Questa patina naturale, composta principalmente da ossido di rame (I) (Cu2O), non solo contribuisce al suo fascino estetico, ma fornisce anche una certa resistenza alla corrosione. Il contenuto di ossigeno nel rame rosso varia in genere da 0,02% a 0,04% in peso, mantenuto intenzionalmente per migliorare alcune proprietà meccaniche ed elettriche, come una maggiore duttilità e conduttività elettrica.

I metodi di saldatura dell'ottone comprendono la saldatura a gas, la saldatura ad arco di carbonio, la saldatura ad arco manuale e la saldatura ad arco. saldatura ad arco di argon.

La saldatura a gas rimane il metodo preferito per unire i componenti in ottone grazie alla temperatura di fiamma più bassa rispetto ai processi di saldatura elettrica. Questa caratteristica riduce significativamente la volatilizzazione dello zinco, un problema critico quando si lavora con leghe di ottone.

La scelta di materiali d'apporto appropriati è fondamentale per il successo della saldatura a gas dell'ottone. I fili per saldatura comunemente utilizzati comprendono i gradi 221, 222 e 224. Queste leghe sono specificamente formulate con elementi quali silicio (0,15-0,5%), stagno (0,5-1%) e ferro (0,1-0,5%). Questi additivi hanno molteplici funzioni:

Per la saldatura a gas dell'ottone sono indispensabili due tipi di flussante:

La corretta applicazione del flussante è fondamentale per:

Se eseguita correttamente, la saldatura a gas dell'ottone può produrre giunti di alta qualità, resistenti alla corrosione, con eccellenti proprietà meccaniche e distorsioni minime.

La saldatura manuale ad arco dell'ottone richiede tecniche e considerazioni specifiche a causa delle proprietà uniche del materiale. Oltre agli elettrodi disponibili in commercio, come il rame 227 e il rame 237, per la saldatura dell'ottone si possono utilizzare elettrodi personalizzati. Per ottenere risultati ottimali, si raccomanda di utilizzare un alimentatore a corrente continua con configurazione a polarità diritta, collegando l'elettrodo positivo al pezzo e quello negativo alla bacchetta di saldatura.

Prima della saldatura, è fondamentale un'accurata preparazione della superficie. La superficie del pezzo deve essere pulita meticolosamente per rimuovere ossidi, contaminanti o residui organici che potrebbero compromettere l'integrità della saldatura. Per garantire una corretta penetrazione e fusione della saldatura, l'angolo della scanalatura deve essere lavorato con precisione tra i 60 e i 70 gradi.

Il preriscaldamento del pezzo in lavorazione a una temperatura compresa tra 150 e 250°C è essenziale per attenuare lo shock termico e ridurre il rischio di cricche. Questo processo di preriscaldamento aiuta anche a ridurre la velocità di raffreddamento, minimizzando così le tensioni interne alla saldatura.

Durante il processo di saldatura, è fondamentale mantenere una lunghezza d'arco ridotta per controllare l'apporto di calore e ridurre al minimo la vaporizzazione dello zinco, un problema comune nella saldatura dell'ottone. La tecnica di saldatura deve utilizzare un movimento lineare senza movimenti trasversali o oscillatori. Si raccomanda una velocità di saldatura relativamente elevata per evitare un accumulo eccessivo di calore e mantenere una fluidità ottimale del bagno di saldatura.

Per le saldature in ottone esposte ad ambienti corrosivi, come l'acqua di mare o le atmosfere ricche di ammoniaca, il trattamento termico post-saldatura è indispensabile. La ricottura del componente saldato dopo la saldatura aiuta ad alleviare le tensioni residue, a omogeneizzare la microstruttura e a migliorare la resistenza complessiva alla corrosione del giunto.

Vale la pena sottolineare che una ventilazione adeguata e un equipaggiamento di protezione personale sono essenziali durante la saldatura dell'ottone per ridurre i rischi associati all'esposizione ai fumi di zinco. Inoltre, il monitoraggio e il controllo della temperatura di interpass possono migliorare ulteriormente la qualità della saldatura e le proprietà meccaniche.

Per la saldatura TIG manuale dell'ottone, vengono comunemente utilizzati materiali d'apporto specializzati come AWS A5.7 ERCuSi-A (filo 221), ERCuSn-A (filo 222) e ERCuAl-A1 (filo 224). Queste leghe sono progettate per corrispondere alla composizione e alle proprietà meccaniche di vari tipi di ottone. In alternativa, per ottenere una compatibilità metallurgica ottimale, si può ricorrere alla saldatura autogena o all'utilizzo di materiali d'apporto con una composizione identica al metallo di base.

In questo processo possono essere applicate sia la corrente continua positiva (DCEP) che la corrente alternata (AC). La saldatura in corrente alternata è spesso preferita perché riduce al minimo la volatilizzazione dello zinco rispetto alla DCEP, riducendo così la porosità e mantenendo la composizione della lega. Il bilanciamento tra i semicicli positivi e negativi dell'elettrodo nella saldatura in corrente alternata può essere regolato per ottimizzare l'azione pulente e l'apporto di calore.

Il preriscaldamento non è generalmente necessario per la saldatura TIG dell'ottone, grazie alla buona conducibilità termica della lega. Tuttavia, per componenti con variazioni di spessore significative (in genere superiori a un rapporto di 4:1) o per assemblaggi complessi e di grandi dimensioni, può essere necessario un preriscaldamento a 150-200°C per evitare shock termici e garantire una distribuzione uniforme del calore.

Per ottenere una qualità di saldatura ottimale, è fondamentale mantenere un'elevata velocità di avanzamento, garantendo al contempo una fusione adeguata. Questo approccio minimizza la zona termicamente alterata (ZTA) e riduce il rischio di dezincificazione nelle leghe di ottone ricche di zinco. Un flusso adeguato di gas di protezione (in genere argon puro a 10-15 L/min) è essenziale per proteggere il bagno di saldatura dalla contaminazione atmosferica.

Il trattamento termico post-saldatura è consigliato per alleviare le tensioni residue e migliorare le proprietà meccaniche della saldatura. La ricottura a 300-400°C per 1-2 ore, seguita da un lento raffreddamento, allevia efficacemente le tensioni di saldatura, migliora la duttilità e riduce il rischio di cricche da tensocorrosione durante il servizio. Per applicazioni critiche, si può prendere in considerazione la ricottura in soluzione a temperature più elevate (650-750°C) per omogeneizzare completamente la microstruttura, seguita da tempra rapida e indurimento per invecchiamento, se necessario.

La saldatura ad arco di carbonio dell'ottone richiede un'attenta selezione dei materiali d'apporto e delle tecniche di saldatura per garantire una qualità ottimale del giunto e ridurre al minimo la perdita di zinco. La scelta del filo di saldatura dipende dalla composizione del metallo di base, con opzioni quali il filo 221 (alto contenuto di rame), il filo 222 (rapporto rame-zinco bilanciato) e il filo 224 (alto contenuto di zinco). Per applicazioni speciali, è possibile formulare fili di saldatura in ottone su misura per soddisfare i requisiti di leghe specifiche.

Per proteggere il bagno di saldatura e migliorare la stabilità dell'arco, si consiglia il flusso gassoso 301. Questo flussante aiuta a controllare l'ossidazione, a ridurre la porosità e a migliorare l'aspetto del cordone di saldatura.

La saldatura ad arco corto è la tecnica preferita per la saldatura ad arco di ottone al carbonio. Questo metodo riduce al minimo l'apporto di calore, riducendo l'evaporazione dello zinco e la perdita di fiamma, fattori critici nella saldatura delle leghe di ottone. Il minore apporto di calore aiuta anche a controllare la distorsione e a mantenere le proprietà meccaniche del metallo di base.

Per ottimizzare ulteriormente il processo di saldatura:

Controllando attentamente questi parametri, è possibile ottenere saldature di ottone di alta qualità con una perdita minima di zinco e proprietà meccaniche ottimali utilizzando il processo di saldatura ad arco di carbonio.

Il rame rosso, noto anche come rame puro industriale o rame privo di ossigeno (OFC), può essere unito con diverse tecniche di saldatura, ciascuna adatta a specifiche applicazioni e scale di produzione. Per i componenti di piccole e medie dimensioni si ricorre spesso alla saldatura a gas e ai processi manuali ad arco, mentre per le strutture più grandi o per la produzione di grandi volumi si preferiscono i metodi automatizzati.

Le giunzioni di testa sono il metodo preferito per la saldatura del rame rosso, in quanto offrono una resistenza ottimale e una distorsione minima. Le giunzioni a T e le giunzioni a T sono impiegate solo quando sono richieste da specifici requisiti di progettazione o da vincoli di accessibilità. Per la saldatura a gas del rame rosso, esistono due opzioni principali per i materiali d'apporto:

Una fiamma neutra, caratterizzata da un rapporto equilibrato tra ossigeno e acetilene, è fondamentale per la saldatura a gas del rame rosso. Questo tipo di fiamma mantiene una temperatura di circa 3200°C (5792°F) e impedisce sia l'ossidazione che l'impregnazione di carbonio del bagno di saldatura. Una corretta regolazione della fiamma è essenziale, poiché una fiamma ossidante può portare a porosità e riduzione della resistenza del giunto, mentre una fiamma carbonizzante può causare fragilità nella saldatura.

Quando si esegue la saldatura a gas sul rame rosso, è importante preriscaldare il pezzo a circa 300-500°C (572-932°F) per ridurre i gradienti termici e minimizzare il rischio di cricche. Inoltre, il mantenimento della pulizia delle superfici del giunto e il controllo dell'apporto di calore sono fattori critici per ottenere saldature di alta qualità in questo materiale altamente conduttivo dal punto di vista termico.

Nella saldatura manuale ad arco del rame rosso, si utilizzano bacchette di saldatura ERCu o ECu (ad esempio, rame 107) con un metallo base di rame rosso (T2, T3) corrispondente. Prima della saldatura, è fondamentale un'accurata pulizia dei bordi del giunto per rimuovere ossidi e contaminanti, garantendo una qualità ottimale della saldatura.

Per i pezzi di spessore superiore a 4 mm, il preriscaldamento è essenziale per evitare shock termici e ridurre il rischio di cricche. La temperatura di preriscaldamento consigliata è compresa tra 400 e 500°C, da monitorare con un pirometro calibrato. La saldatura deve essere eseguita con una fonte di alimentazione a polarità inversa (DCEP) per migliorare la stabilità e la penetrazione dell'arco.

Durante il processo di saldatura, mantenere una lunghezza d'arco ridotta per ridurre al minimo l'apporto di calore e l'ossidazione. L'elettrodo deve essere manipolato in linea retta senza movimenti laterali. Un leggero movimento alternato può migliorare il controllo del bagno di saldatura e la fusione. Per saldature estese, utilizzare la tecnica di saldatura back-step per gestire la distribuzione del calore e ridurre la distorsione.

La velocità di saldatura deve essere ottimizzata per bilanciare l'apporto di calore e la qualità della saldatura. Le velocità più elevate producono generalmente risultati migliori nella saldatura del rame, in quanto limitano la zona termicamente alterata (ZTA) e riducono il rischio di porosità.

Nella saldatura a più passate, è fondamentale un'accurata pulizia tra le passate. Rimuovere tutte le scorie e gli ossidi tra gli strati utilizzando una spazzola metallica in acciaio inox per evitare inclusioni e garantire una fusione corretta.

Un'adeguata ventilazione è fondamentale durante la saldatura del rame per evitare l'esposizione a fumi potenzialmente nocivi. Utilizzare una ventilazione di scarico locale o indossare una protezione respiratoria adeguata per ridurre il rischio di avvelenamento da rame.

Il trattamento post-saldatura prevede l'eliminazione delle tensioni attraverso la pallinatura. Si martella delicatamente il cordone di saldatura quando è ancora caldo per indurre una tensione di compressione, che può contribuire a contrastare le tensioni da ritiro e a migliorare le proprietà meccaniche della saldatura. Tuttavia, occorre prestare attenzione per evitare deformazioni o fessurazioni eccessive.

Per le applicazioni critiche, considerare il trattamento termico post-saldatura (PWHT) per alleviare ulteriormente le tensioni residue e ottimizzare la microstruttura della saldatura e della ZTA.

Lettura correlata: Come scegliere il filo per saldatura giusto?

Nella saldatura TIG manuale del rame rosso, si utilizzano fili d'apporto specializzati come ER Cu (filo 201), ERCu-A1 (filo 202) e filo di rame rosso T2. Prima della saldatura, è fondamentale pulire meticolosamente i bordi di saldatura e le superfici del filo d'apporto per rimuovere pellicole di ossido, oli e altri contaminanti. Questa preparazione previene difetti come porosità e inclusioni di scorie, che possono compromettere l'integrità della saldatura. La pulizia può essere effettuata con metodi meccanici (ad esempio, spazzolatura del filo, smerigliatura) o chimici (ad esempio, decapaggio acido).

La preparazione del giunto varia in base allo spessore del materiale. Per spessori inferiori a 3 mm, è sufficiente un giunto di testa quadrato. Le piastre di spessore compreso tra 3 e 10 mm richiedono una scanalatura a V singola con un angolo di 60-70° incluso. Per spessori superiori a 10 mm, si consiglia una scanalatura a X (doppia V) con angoli di 60-70°. I bordi affilati sono da preferire a quelli smussati per garantire una penetrazione completa. La distanza tra le radici per le giunzioni di testa deve essere controllata con precisione, da 0,5 a 1,5 mm, in relazione allo spessore della piastra e alla geometria della scanalatura, per ottimizzare la fusione e ridurre al minimo la distorsione.

La saldatura TIG del rame rosso utilizza in genere la polarità DCEP (Direct Current Electrode Positive), con l'elettrodo di tungsteno collegato al terminale positivo. Questa configurazione favorisce la rimozione dell'ossido e migliora la fluidità del bagno di saldatura. Per ridurre la porosità e garantire una fusione affidabile, in particolare alla radice della saldatura, è essenziale:

Le temperature di preriscaldamento devono essere attentamente controllate: 150-300°C per spessori inferiori a 3 mm e 350-500°C per sezioni più spesse. Un preriscaldamento eccessivo deve essere evitato perché può degradare le proprietà meccaniche del giunto saldato a causa di un'eccessiva crescita dei grani e di un potenziale indurimento per precipitazione in alcune leghe di rame.

Il processo di saldatura deve essere eseguito con un preciso controllo dell'apporto termico, mantenendo una lunghezza d'arco ridotta e utilizzando un leggero angolo di torcia all'indietro per migliorare la penetrazione e ridurre l'ossidazione. Per le sezioni spesse può essere necessario un trattamento termico post-saldatura per alleviare le tensioni residue e ottimizzare le proprietà meccaniche.

La saldatura ad arco di carbonio è una tecnica valida per unire componenti in rame rosso. Questo processo utilizza elettrodi di carbonio o grafite come fonte primaria di calore, con una composizione del filo di saldatura che corrisponde a quella utilizzata nelle operazioni di saldatura a gas. Il metodo offre versatilità, consentendo sia la saldatura che il taglio del metallo di base.

Per ottenere risultati ottimali, si consiglia di utilizzare un flussante specializzato, come il flussante per gas 301. Questo flusso aiuta a schermare il bagno di saldatura dalla contaminazione atmosferica, a migliorare le caratteristiche di flusso e a migliorare la qualità complessiva della saldatura. La scelta tra elettrodi di carbonio e grafite dipende dai requisiti specifici dell'applicazione, con la grafite che generalmente offre una migliore stabilità dell'arco e minori rischi di contaminazione.

Quando si salda il rame rosso con questo metodo, è fondamentale considerare l'elevata conduttività termica del materiale. Il preriscaldamento del pezzo e il mantenimento di temperature interpasso adeguate possono aiutare a prevenire i difetti legati al calore e a garantire una penetrazione uniforme. Inoltre, il controllo dell'apporto di calore è essenziale per ridurre al minimo la distorsione e mantenere le proprietà desiderabili del rame.

Durante il processo di saldatura è necessaria un'adeguata ventilazione a causa della potenziale generazione di fumi. Gli operatori devono anche essere consapevoli delle sfide specifiche associate alla saldatura del rame, come la sua tendenza ad assorbire gas quando è fuso, che può portare alla porosità se non viene gestita correttamente.

Durante l'installazione di un'apparecchiatura, un'azienda aveva bisogno di saldare sei tubi di rame (modello T2) con dimensioni di Φ180mm×10mm. Per questo compito è stata impiegata con successo la saldatura manuale a gas inerte di tungsteno. Le fasi del processo di saldatura erano le seguenti:

1. Preparazione pre-saldatura

1.1 L'apparecchiatura di saldatura utilizzata era una WSE-350 AC/DC Saldatura TIG macchina con polarità positiva in corrente continua. La scelta materiale di saldatura era un filo di rame per saldatura (filo 201), con un diametro di 3 mm. La purezza del gas argon era ≥99,96%.

1.2 Gli smussi sono stati allineati senza lasciare spazi vuoti tra loro.

1.3 L'area di saldatura del tubo di rame e il filo di rame sono stati mantenuti privi di olio, strati di ossidazione, umidità e altri contaminanti e hanno mostrato una lucentezza metallica.

1.4 Parametri di saldatura: È stato utilizzato un elettrodo di tungsteno al cerio da Φ3 mm e un ugello da Φ14 mm. La corrente di saldatura è stata impostata tra 160~180A e il flusso di gas argon è stato di 15L/min.

1.5 Preriscaldamento: A causa dell'elevata conducibilità termica e del coefficiente di espansione termica del rame, nonché della sua fragilità quando viene riscaldato, lo smusso del tubo di rame e l'area di 60 mm su entrambi i lati sono stati preriscaldati prima della saldatura. Il preriscaldamento è stato eseguito con una fiamma ossiacetilenica, raggiungendo una temperatura di circa 500℃. La temperatura è stata misurata con un termometro a contatto.

1.6 Sono state saldate due aree del tubo (dividendo la circonferenza del tubo in tre parti uguali, due delle quali sono state saldate e una è stata il punto di partenza della saldatura). Le saldature di puntatura avevano una lunghezza richiesta ≥10 mm e un'altezza di saldatura adeguata di 3 mm.

2. Procedura di saldatura

Il processo di saldatura è stato eseguito in due strati: una passata in radice e una passata in testa. Tutte le saldature sono state eseguite in posizione di saldatura rotazionale, in particolare tra le 10 e le 11:30 su un quadrante di orologio, con una rotazione casuale verso l'alto durante la saldatura.

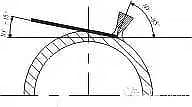

2.1 Corsa alla radice: La corsa di radice è stata eseguita utilizzando una corsa a sinistra tecnica di saldatura. Durante la saldatura, sono state adottate misure per prevenire la formazione di sacche di gas, inclusioni di scoria, schizzi di saldatura e penetrazione incompleta. L'angolo tra il filo di saldatura e la superficie del tubo è stato mantenuto il più piccolo possibile per migliorare l'efficacia della schermatura con argon, come illustrato nella Figura 7.

Assicurare un movimento fluido della pistola di saldatura e un controllo adeguato della temperatura del bagno di saldatura. Non deve essere né troppo alta né troppo bassa perché il processo di saldatura proceda senza intoppi. È fondamentale monitorare attentamente il flusso del rame fuso nel bagno di saldatura e controllare i tempi di fusione e penetrazione.

Quando il metallo fuso nel bagno di saldatura inizia ad affondare leggermente, indica la penetrazione (con una buona formazione di base delle radici).

Adottare un metodo di alimentazione del filo "interrotto" per l'inserimento del filo di apporto, ovvero il filo di rame per saldatura avanza e arretra alternativamente. Il filo deve avanzare "rapidamente" e ritirarsi "in modo pulito", mantenendo questo stato mentre si salda uniformemente in avanti. Se la velocità di saldatura è leggermente bassa o la penetrazione è irregolare, si può verificare una penetrazione incompleta o una bruciatura, con conseguente formazione di noduli di saldatura. L'innesco dell'arco, la giunzione e il metodo di funzionamento sono gli stessi del metodo di saldatura ad arco di argon già citato.

2.2 Saldatura dello strato di copertura: La pistola di saldatura oscilla a destra e a sinistra e il filo di saldatura si alimenta con il movimento della pistola. Quando l'arco si sposta su entrambi i lati della scanalatura, fare una leggera pausa e aggiungere il filo di saldatura per riempire la scanalatura e salire di 1,5~2 mm sopra la superficie del tubo. La pistola di saldatura e il filo di saldatura devono cooperare in modo appropriato e oscillare uniformemente per controllare la consistenza della forma del bagno di saldatura e produrre una saldatura di qualità eccellente all'interno e all'esterno.

1) Durante la saldatura è severamente vietato il "contatto con il tungsteno" (cioè il contatto dell'elettrodo di tungsteno con il filo di saldatura o con il bagno di saldatura). Se si verifica il "contatto con il tungsteno" durante la saldatura, una grande quantità di polvere e vapori metallici entrerà nel bagno di saldatura, provocando numerosi pori a nido d'ape o crepe nella saldatura. Se si verifica il "contatto con il tungsteno", interrompere la saldatura, trattarla con una smerigliatura pulita e sostituire l'elettrodo di tungsteno o riaffilare la punta di tungsteno finché il metallo non è privo di macchie di rame.

2) Assicurare un contatto stabile delle linee di sovrapposizione ed evitare di graffiare la superficie del tubo.

3) Dopo che la saldatura si è leggermente raffreddata, ruotare il tubo e tamponarlo saldamente.

4) Controllare la temperatura dell'intercalare. Se la fusione della saldatura diventa difficile, ciò indica una bassa temperatura. Riscaldare a più di 500℃ prima di saldare di nuovo per evitare una fusione incompleta o difetti di fusione.

5) Assicurare una buona fusione, una velocità di saldatura leggermente superiore e un'alimentazione del filo adeguata. Prestare attenzione alla fusione simultanea del metallo di base e del filo di saldatura per evitare una fusione incompleta o difetti di fusione.

6) Quando si spegne l'arco di saldatura, la pistola di saldatura non deve essere sollevata immediatamente. Continuare a utilizzare il post-flow gas di schermatura funzione di protezione del bagno di saldatura per evitare la formazione di pori.

Dopo l'ispezione, se non ci sono difetti come pori, crepe o inclusioni di scorie, riscaldare l'area di saldatura del giunto saldato a 600~700℃, quindi spegnerlo con acqua di rubinetto per aumentare la plasticità dell'area di saldatura.

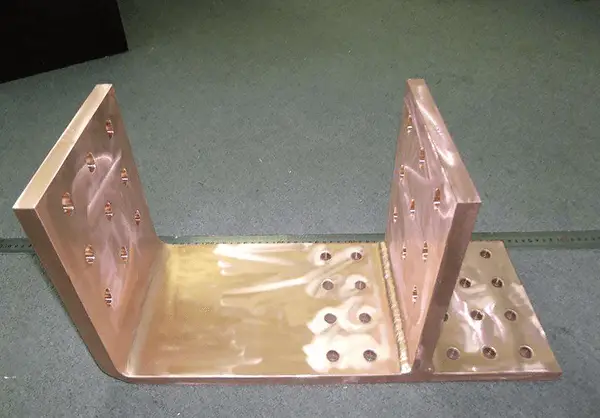

Il waterstop nella piscina di raffreddamento dell'altoforno è composto da fogli di rame viola sottili δ=2 mm saldati insieme. La saldatura è impegnativa a causa dell'eccellente conduttività termica del rame.

O la temperatura è insufficiente a formare un bagno di fusione, con conseguente metallo non fuso o scarsamente fuso nella saldatura, o la temperatura è troppo alta, con conseguente fusione di un'ampia area della zona di saldatura e conseguente difetti di saldatura come il burn-through o i grumi di saldatura. La saldatura di sottili lastre di rame viola è un problema piuttosto "complicato".

Il problema può essere risolto efficacemente con l'uso di "ottone brasatura" metodo di saldatura. I preparativi prima della saldatura e il processo di saldatura sono i seguenti:

1) Decontaminare 60 mm su ciascun lato della cordone di saldatura e con una spazzola metallica d'acciaio lucidarla per rivelare la lucentezza metallica.

2) I pezzi sono accoppiati senza scanalatura e lo spazio di accoppiamento deve essere inferiore a 1 mm.

3) Utilizzare un filo di saldatura in ottone siliconico da Ф3mm (filo 224) con flusso di saldatura 301.

4) Livellare l'area da saldare (il tampone è fatto di materiale piatto). lamiera d'acciaio, che dovrebbe essere più spessa per evitare la deformazione termica).

5) Preriscaldamento. Due saldatori utilizzano torce di saldatura medie e fiamme neutre per riscaldare simultaneamente l'area di saldatura, raggiungendo una temperatura di 500~600℃. Una persona salda e l'altra continua a riscaldare l'area di saldatura per garantire l'avanzamento stabile del processo di saldatura.

6) Il saldatore di preriscaldamento utilizza una fiamma neutra, mentre il saldatore di saldatura utilizza una fiamma leggermente ossidante.

7) Saldatura a punti e la saldatura formale deve essere eseguita in modo continuo, con una distanza di saldatura a punti di 60~80 mm. Il punto di saldatura deve essere più piccolo.

8) Prestare molta attenzione alle variazioni di temperatura nell'area di saldatura durante il riscaldamento e la saldatura per evitare che sia troppo alta o troppo bassa. In genere, si giudica visivamente dal rosso scuro (550~600℃).

9) Il movimento dell'ugello di saldatura deve essere costante e procedere a velocità uniforme. Il nucleo della fiamma (punto bianco) deve trovarsi a 5-8 mm sopra il bagno di fusione. Il contorno della fiamma deve sempre coprire il bagno di fusione per evitare il contatto con l'aria. Assicurarsi che il liquido di ottone si diffonda in modo naturale e uniforme su entrambi i lati della saldatura e penetri nella fessura.

10) Per rendere più densa la struttura cristallina del giunto saldato e migliorarne la resistenza e la tenacità, dopo la saldatura picchiettare la saldatura con un piccolo martello.

11) Eseguire una prova di tenuta dopo la saldatura.