Vi siete mai chiesti quali siano gli eroi non celebrati dietro la precisione e l'efficienza della produzione moderna? In questo post ci immergiamo nell'affascinante mondo delle frese, gli strumenti versatili che modellano il metallo come il pennello di un artista. Scoprite i vari tipi, le loro caratteristiche uniche e il modo in cui rivoluzionano le industrie. Preparatevi ad apprezzare queste meraviglie dell'ingegneria!

La fresa è un utensile rotante utilizzato nelle operazioni di fresatura, caratterizzato da uno o più taglienti, utilizzato principalmente per la lavorazione di piani, gradini, scanalature, superfici di formatura e per il taglio di pezzi su macchine fresatrici. In base a diversi standard di classificazione, le frese possono essere suddivise in vari tipi.

In primo luogo, classificate in base all'utilizzo, le frese possono essere suddivise in tre tipi principali: frese per la lavorazione di piani, per la lavorazione di scanalature e per la lavorazione di superfici di formazione. Questa classificazione si concentra sui campi di applicazione delle frese.

In secondo luogo, dal punto di vista strutturale, le frese possono essere suddivise, tra l'altro, in frese cilindriche, frese frontali, frese a tre facce, frese a dente integrale saldato e frese indicizzabili. Queste categorie riflettono le diverse caratteristiche strutturali e i diversi processi di produzione delle frese.

Inoltre, in base alla forma dei denti, la fresa può essere suddivisa in denti diritti e denti a spirale. Questa classificazione si basa sulla forma di distribuzione dei denti della fresa, che influisce sull'efficienza di taglio e sulla qualità del pezzo durante il processo di fresatura.

Esistono inoltre frese appositamente progettate per esigenze di lavorazione specifiche, come le frese per ingranaggi. Si tratta di utensili speciali per la fresatura di ingranaggi a dentiera e, in base alla loro forma, possono essere suddivise in frese per ingranaggi a disco e frese per ingranaggi a dito. Questo dimostra la professionalità e la diversità delle frese in campi di lavorazione specifici.

Gli standard di classificazione delle frese includono principalmente la forma della lama, la direzione dei denti, la forma del dorso del dente e la struttura. Le sezioni seguenti illustrano in dettaglio queste classificazioni e i loro vantaggi e svantaggi.

Dalla forma della lama:

In base alla forma della lama, le frese possono essere classificate in frese piatte, frese a sfera e frese circolari. Questo metodo di classificazione facilita la scelta del tipo di fresa più adatto alle diverse esigenze di lavorazione.

Dalla direzione dei denti:

Si distinguono in frese a denti diritti e frese a denti elicoidali. Le frese a denti dritti sono adatte alla lavorazione di superfici piane o scanalature, mentre le frese a denti elicoidali sono più adatte alla lavorazione di profili complessi, in quanto offrono una migliore adattabilità alla curvatura.

Dalla forma del dente posteriore:

Si distinguono in frese a denti appuntiti e frese a denti radiali. Le frese a denti appuntiti sono adatte alla lavorazione ad alta velocità grazie alla loro minore resistenza al taglio; le frese a denti radi sono adatte al taglio pesante, in quanto possono sopportare forze di taglio più elevate.

Per struttura:

Sono classificate in integrali, saldate, con inserti in metallo duro e indicizzabili. Le frese integrali hanno una struttura semplice e un costo inferiore, ma la loro durata non è pari a quella degli altri tipi; le frese saldate hanno prestazioni migliori in termini di durata e resistenza, ma a un costo più elevato; le frese con inserimento di carburo prolungano la loro durata sostituendo i denti, rendendole adatte alla produzione di massa; le frese indicizzabili offrono la massima flessibilità ed economia, in quanto consentono all'utente di sostituire denti specifici in base alle necessità.

Per rendere la fresatura un processo di lavorazione versatile, è disponibile sul mercato un'ampia gamma di frese. Queste frese sono disponibili in diverse dimensioni, forme e materiali. Alcune frese sono realizzate in acciaio ad alta velocità (HSS), mentre altre sono realizzate con punte in carburo.

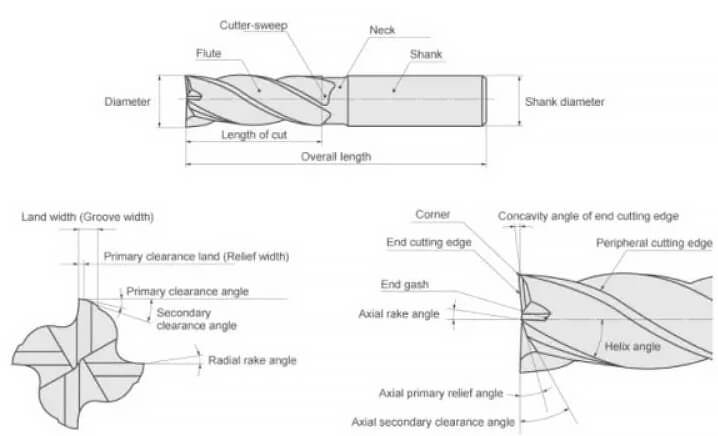

La fresa a candela è un utensile da taglio che presenta denti su entrambi i lati. Questo utensile è versatile e può essere utilizzato per una varietà di perforazione operazioni. Il termine "fresa" è comunemente usato per gli utensili a fondo piatto.

A differenza di una punta da trapano, che taglia solo in direzione assiale, la fresa è in grado di tagliare in tutte le direzioni. La fresa a candela è tipicamente dotata di una o più scanalature per l'asportazione del truciolo e viene utilizzata per varie operazioni di fresatura. È realizzata in acciaio ad alta velocità o in un materiale temprato.

Esistono due varianti della fresa a candela: una con taglienti su entrambi i lati, detta a taglio centrale, e una con tagliente su un solo lato, detta a taglio non centrale.

La fresa "Rough End Mill" viene anche chiamata "Pippa". Queste frese offrono prestazioni eccellenti anche in condizioni operative difficili. Vengono utilizzate per rimuovere una notevole quantità di materiale dal pezzo. Questi utensili hanno in genere denti più ondulati e danno luogo a una finitura superficiale ruvida con la produzione di trucioli più piccoli.

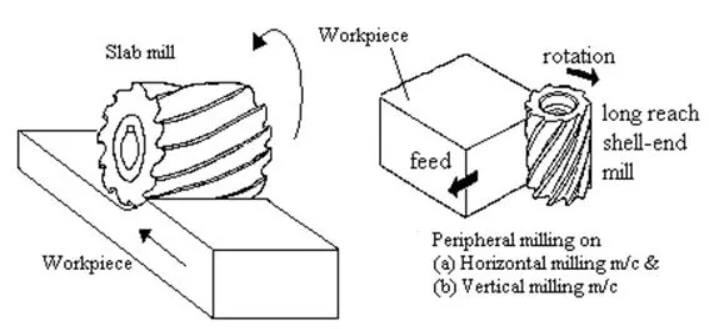

Quando i denti di taglio della fresa si trovano sulla circonferenza o sulla periferia del disco, si parla di frese periferiche o circonferenziali. Questi tipi di frese possono essere utilizzati solo nelle fresatrici orizzontali.

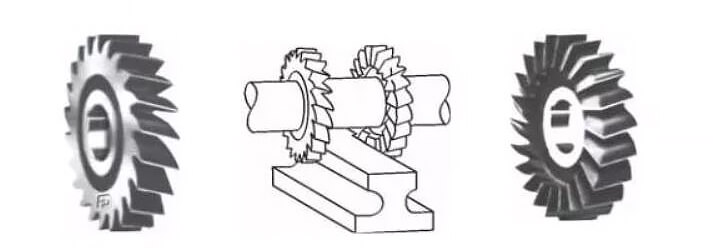

La fresa laterale è un tipo di fresa strumento di fresatura con denti da taglio presenti sia sulla periferia che sulla faccia o sull'estremità. Sono tipicamente utilizzate per operazioni di fresatura laterale e frontale e per il taglio di scanalature. Sono efficaci anche per creare scanalature profonde e strette.

La fresa per spianatura è composta da un corpo di taglio di grande diametro con lame multiple fissate meccanicamente. Grazie alla sua corsa di taglio e ai tagli radiali profondi e assiali stretti, può rimuovere una grande quantità di materiale indesiderato.

Il diametro del corpo della fresa per spianatura dipende in genere dalla lunghezza del pezzo e dal gioco disponibile su entrambi i lati.

Questo utensile può essere utilizzato anche per operazioni di profilatura ed è noto per la sua rigidità. La finitura superficiale prodotta dalla fresa per spianatura dipende dalla velocità di avanzamento e dal numero di denti dell'utensile.

La fresa concava appartiene alla categoria delle frese di formatura. Si tratta di utensili appositamente realizzati per creare forme specifiche sul pezzo. La fresa concava è specificamente progettata per corrispondere alla superficie convessa di un profilo circolare, che di solito è uguale o inferiore a un semicerchio.

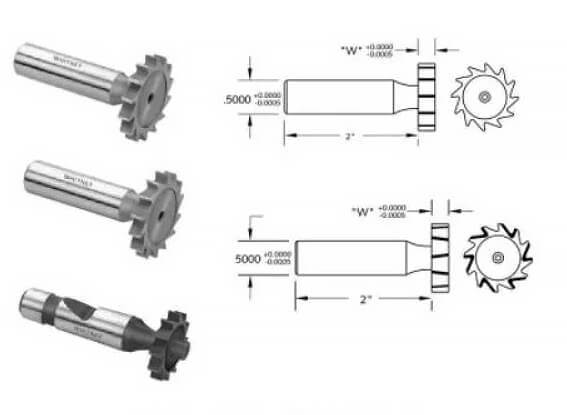

Gli utensili da taglio "Woodruff" sono tipicamente utilizzati per tagliare le sedi delle chiavette nei materiali in legno. Il bordo dell'utensile ha una forma leggermente concava e i suoi denti non sono destinati al taglio laterale. L'utensile ha due tipi di profilo dei denti: denti diritti e denti sfalsati.

A fresatura dei filetti La fresa è un utensile da taglio utilizzato per tagliare il profilo del dente del filetto esterno e interno di un pezzo. È in grado di lavorare filettature a passo singolo e variabile con diametro nominale da M2 a 1 mm.

Le frese a ricircolo di sfere, note anche come frese a testa sferica, sono chiamate così per le loro estremità di taglio emisferiche. Vengono utilizzate per ridurre la concentrazione di tensioni durante l'operazione e sono tipicamente adatte alla lavorazione di forme superficiali tridimensionali dei pezzi.

La taglierina volante è costituita da un corpo principale con una o due teste di taglio inserite. Quando la testa della fresa ruota, può eseguire tagli più stretti o più larghi. Le frese frontali sono più comunemente utilizzate in vari casi, ma sono anche più costose.

Le frese volanti, invece, possono eseguire le stesse operazioni di lavorazione delle frese frontali, ma a un costo inferiore. Tuttavia, la loro efficienza di taglio è significativamente inferiore rispetto alle frese frontali.

La fresa svolge un ruolo importante nella fresatrice. È un utensile rotante con uno o più denti per la fresatura.

Durante il funzionamento, ogni dente della fresa taglia a turno una porzione del pezzo.

La fresa viene utilizzata principalmente per operazioni quali la fresatura di superfici piane, gradini, scanalature, la formatura di forme e il taglio di pezzi.

Nelle tipiche operazioni di fresatura, l'utensile della macchina si muove perpendicolarmente al proprio asse, rimuovendo così il materiale in eccesso dal pezzo in lavorazione attorno all'utensile.

La fresatrice è un dispositivo molto diffuso in grado di eseguire una serie di operazioni di lavorazione. Viene utilizzata per lavorare e fabbricare pezzi di varie forme e dimensioni e la fresa è uno strumento fondamentale per svolgere questi compiti.

Quando si sceglie una fresa, è fondamentale considerare il materiale con cui è realizzata. Materiali diversi si adattano a diverse applicazioni e hanno proprietà uniche. Di seguito vengono illustrati i quattro principali materiali comunemente utilizzati nelle frese: Acciaio ad alta velocità, Carburo, Cobalto e Diamante.

L'acciaio ad alta velocità (HSS) è un materiale ampiamente utilizzato per le frese. L'HSS offre una ragionevole resistenza all'usura e velocità di taglio per una varietà di applicazioni. Grazie alla loro versatilità, al costo ridotto e alla facilità di produzione, le frese in HSS sono una scelta popolare, in particolare per le applicazioni meno impegnative o per le operazioni su piccola scala.

Le frese in metallo duro sono composte da un composto duro, solitamente carburo di tungsteno, e da un legante metallico. Offrono una maggiore resistenza all'usura e velocità di taglio rispetto alle HSS. Sebbene le frese in metallo duro tendano a essere più costose, la loro durata ed efficienza le rende adatte alla produzione di grandi volumi e alla lavorazione di materiali più duri. Alcune proprietà chiave delle frese in metallo duro sono:

Le frese al cobalto contengono una quantità significativa di cobalto, che ne aumenta la durezza e la resistenza all'usura rispetto alle frese in HSS standard. Queste frese sono adatte alla lavorazione di materiali più duri, come l'acciaio inossidabile e le leghe ad alta temperatura. Sebbene le frese in cobalto non siano resistenti all'usura come quelle in metallo duro, offrono un eccellente equilibrio tra prestazioni e costi, rendendole una scelta affidabile per molte applicazioni.

Le frese diamantate sono un'altra opzione ad alte prestazioni, realizzate in diamante policristallino (PCD) o in diamante naturale. Queste frese presentano una durezza e una resistenza all'usura eccezionali, che consentono di mantenere bordi di taglio affilati per un periodo prolungato. Le frese diamantate sono ideali per:

Tuttavia, le frese diamantate hanno un costo più elevato rispetto ad altri materiali e in genere non funzionano bene durante la lavorazione di materiali ferrosi. Questa limitazione è dovuta al carbonio presente nei materiali ferrosi, che forma carburi duri e riduce l'efficacia della fresa.

Conoscendo le qualità dei diversi materiali, è possibile prendere una decisione informata quando si scelgono le frese per applicazioni specifiche.

La scelta del diametro della fresa può variare notevolmente in base al prodotto specifico e al lotto di produzione. La scelta del diametro dell'utensile dipende principalmente dalle specifiche dell'attrezzatura e dalle dimensioni del pezzo da lavorare.

Fresa piana

Quando si sceglie il diametro dell'utensile per la fresatura frontale, è importante considerare che la potenza richiesta dall'utensile deve rientrare nella gamma delle capacità di potenza della macchina utensile. In alternativa, si può scegliere in base al diametro del mandrino della macchina utensile.

Un metodo comunemente utilizzato per determinare il diametro della fresa frontale è quello di utilizzare la formula D = 1,5d, dove d è il diametro del mandrino.

Per la produzione di massa, il diametro dell'utensile può anche essere selezionato in base a 1,6 volte la larghezza del pezzo da tagliare.

Emulino

La scelta del diametro della fresa a candela deve tenere conto in primo luogo delle dimensioni di lavorazione del pezzo, per garantire che la potenza richiesta dalla fresa rientri nella gamma di potenza nominale della macchina utensile.

Per le frese a candela di piccolo diametro, la preoccupazione principale è che i giri massimi della macchina utensile possano raggiungere la velocità di taglio minima dell'utensile (60 m/min).

Per le frese ad asola, il diametro e la larghezza devono essere scelti in base alle dimensioni del pezzo da lavorare, assicurandosi che la potenza di taglio rimanga all'interno della gamma di potenza consentita dalla macchina utensile.

a. Per la finitura, è meglio utilizzare una lama da rettifica. Questo tipo di lama ha una buona precisione dimensionale, che garantisce l'accuratezza di posizionamento del tagliente, con conseguente migliore accuratezza della lavorazione e rugosità della superficie.

b. Per la lavorazione grezza, è meglio utilizzare una lama per pressatura, che riduce i costi di lavorazione. Sebbene la precisione dimensionale e l'affilatura di una lama per pressatura siano peggiori rispetto a quelle di una lama per rettifica, la resistenza del bordo è migliore. È resistente agli urti durante la lavorazione grezza e può gestire grandi profondità di taglio e avanzamenti elevati.

c. Le lame affilate a grande spoglia sono ideali per la fresatura di materiali viscosi come l'acciaio inossidabile. La lama affilata riduce l'attrito tra la lama e il pezzo, consentendo ai trucioli di lasciare più rapidamente la parte anteriore della lama durante il processo di taglio.

(a) Il numero di denti deve essere preso in considerazione quando si sceglie una fresa. La dimensione del passo dei denti determina il numero di denti della fresa coinvolti nel taglio allo stesso tempo e influisce sulla scorrevolezza del taglio e sui requisiti della velocità di taglio della macchina utensile. Le frese a denti ruvidi sono utilizzate soprattutto per la lavorazione di sgrossatura, grazie alla loro ampia scanalatura di asportazione del truciolo. Il carico di taglio per dente di una fresa a denti grossi è maggiore di quello di una fresa a denti fitti a parità di avanzamento.

(b) Per la fresatura di finitura, con una profondità di taglio ridotta, generalmente di 0,25-0,64 mm, si raccomanda di scegliere una fresa a denti fitti.

(c) Durante la fresatura di sgrossatura pesante, una forza di taglio eccessiva può provocare chattering in macchine utensili con bassa rigidità, causando il collasso del bordo di carburo cementato e ridurre la durata dell'utensile. L'utilizzo di una fresa a denti grossi può ridurre la potenza richiesta dalla macchina utensile. Pertanto, quando le dimensioni del foro del mandrino sono ridotte (come i fori conici R8, 30#, 40#), le frese a denti ruvidi possono essere utilizzate efficacemente per la fresatura.

Gli ultimi sviluppi tecnologici delle frese si concentrano principalmente sulle seguenti aree:

Innovazione nella composizione dei materiali: Uno dei recenti progressi nella tecnologia delle punte per frese è l'innovazione nell'ingegneria dei materiali, in particolare l'uso di grani di carburo ultrafini. Ciò contribuisce a migliorare le prestazioni e a prolungare la durata dell'utensile.

I progressi della tecnologia di rivestimento: Le innovazioni nella selezione dei materiali, nella progettazione degli utensili e nella tecnologia dei rivestimenti aumenteranno ulteriormente le prestazioni delle frese.

Miglioramento delle forme geometriche: L'evoluzione della tecnologia delle punte per frese include anche miglioramenti nelle forme geometriche per migliorare le prestazioni e prolungare la durata dell'utensile.

Applicazione delle fresatrici CNC e sviluppo verso l'intelligenza e la digitalizzazione: L'uso delle frese CNC non solo migliora l'efficienza produttiva e la qualità dei prodotti, ma spinge anche l'industria verso l'intelligenza e la digitalizzazione. Ciò suggerisce che l'evoluzione della tecnologia delle frese si adatterà a queste tendenze.

La domanda di mercato è guidata dal rapido sviluppo di nuovi settori industriali: La rapida crescita di alcuni settori industriali emergenti porta a nuove richieste di mercato per le frese, spingendo a continue innovazioni nella tecnologia delle frese per soddisfare queste esigenze.

Quando si sceglie una fresa per una fresatrice a controllo numerico o per una fresatura convenzionale è importante considerare diversi fattori, come il materiale e la durezza del pezzo e le specifiche della fresa, come la lunghezza del tagliente, la lunghezza dell'utensile, il diametro del tagliente e il diametro del gambo. Le frese in acciaio ad alta velocità sono tipicamente utilizzate con le fresatrici convenzionali, mentre le frese in acciaio ad alta velocità sono utilizzate con le fresatrici tradizionali. carburo cementato Le frese sono preferibili per l'uso con le macchine di fresatura CNC.