Vi siete mai chiesti come si realizzano con precisione intricati pezzi di metallo? Questo articolo svela la magia delle fresatrici, esplorandone i vari tipi e i componenti principali. Immergetevi per capire come queste macchine trasformano i materiali grezzi in prodotti finemente dettagliati e scoprite gli strumenti essenziali che rendono possibile tutto questo.

La fresatrice è una macchina utensile versatile e ampiamente utilizzata nella lavorazione dei metalli e nella produzione. Il suo movimento primario è caratterizzato dal movimento rotatorio ad alta velocità della fresa a più taglienti, mentre il movimento di avanzamento comporta tipicamente il movimento preciso e controllato del pezzo da lavorare, che è saldamente montato sul piano di lavoro della macchina.

Le fresatrici sono disponibili in varie configurazioni, ognuna progettata per applicazioni e requisiti specifici del pezzo. Alcuni dei tipi più comuni sono:

Ogni tipo di fresatrice offre capacità uniche e la scelta dipende da fattori quali le dimensioni del pezzo, il materiale, la precisione richiesta e il volume di produzione. La moderna tecnologia CNC (Computer Numerical Control) ha ulteriormente migliorato la versatilità e la precisione delle operazioni di fresatura, consentendo complesse lavorazioni 3D e una perfetta integrazione con i sistemi CAD/CAM per processi produttivi avanzati.

(1) Letto

Il basamento è il corpo principale della macchina utensile, su cui è installata la maggior parte dei componenti.

Il mandrino, il meccanismo di cambio di velocità del mandrino e altre parti sono installate all'interno del basamento.

La parete anteriore del letto è dotata di guide a coda di rondine verticali per il movimento verso l'alto e verso il basso del tavolo, mentre la parte superiore del letto è dotata di guide a coda di rondine orizzontali per il movimento in avanti e all'indietro della traversa.

Sul retro del bancale è presente un motore principale che aziona il mandrino attraverso un meccanismo di cambio di velocità installato all'interno del bancale.

La velocità del mandrino viene modificata mediante una maniglia e una scala graduata, entrambe situate sul lato superiore sinistro del piano di lavoro. È necessario fermarsi quando si cambia la velocità.

Un armadio elettrico si trova in basso a sinistra del letto.

(2) Traversa

La traversa può essere regolata in lunghezza spostandola in avanti o indietro con l'aiuto di ingranaggi e cremagliere e può essere bloccata con due serie di bulloni eccentrici.

Sulla traversa è installata una staffa per sostenere l'estremità sporgente della barra falciante, che ne aumenta la rigidità.

(3) Tabella

È il supporto del piano di lavoro, su cui sono montati il piano di lavoro longitudinale, il piano di lavoro trasversale e la tavola rotante della fresatrice.

Il motore di avanzamento e il meccanismo di cambio della velocità di avanzamento sono componenti indipendenti installati sul lato anteriore sinistro del tavolo, che controllano il movimento del tavolo, del piano di lavoro longitudinale e del piano di lavoro trasversale.

La variazione della velocità di avanzamento è controllata da una maniglia a forma di fungo, che consente di cambiare la velocità durante la guida.

Il tavolo può muoversi lungo le guide verticali a coda di rondine del letto. Sotto il tavolo si trova una vite di guida verticale che non solo solleva e abbassa il tavolo, ma lo sostiene anche.

La manipolazione del piano di lavoro trasversale e del tavolo di sollevamento è controllata da maniglie sul lato sinistro del tavolo di sollevamento.

Ci sono due maniglie collegate che hanno cinque posizioni: su, giù, avanti, indietro e stop. Le cinque posizioni sono interbloccate.

(4) Piano di lavoro longitudinale

Viene utilizzato per installare pezzi o attrezzature e si muove longitudinalmente con il pezzo durante il movimento di avanzamento.

Sulla parte superiore del piano di lavoro longitudinale sono presenti tre scanalature a T per l'installazione di bulloni di serraggio (bulloni a T). Una di queste tre scanalature a T ha una precisione maggiore rispetto alle altre due. Sul lato anteriore del piano di lavoro è presente anche una piccola scanalatura a T per l'installazione di blocchi di fine corsa.

La larghezza del piano di lavoro longitudinale è la specifica principale che indica le dimensioni della fresatrice.

(5) Piano di lavoro trasversale

Il piano di lavoro trasversale si trova sotto il piano di lavoro longitudinale e viene utilizzato per azionare il movimento in avanti e indietro del piano di lavoro longitudinale.

Con la tavola di lavoro longitudinale, la tavola di lavoro trasversale e la tavola di sollevamento, il pezzo può essere spostato in tre direzioni coordinate reciprocamente perpendicolari per soddisfare i requisiti di lavorazione.

Tra il piano di lavoro longitudinale e il piano di lavoro trasversale della fresatrice universale è presente una tavola rotante. Il suo unico scopo è quello di consentire al piano di lavoro longitudinale di ruotare entro un angolo positivo o negativo non superiore a 45 gradi sul piano orizzontale, al fine di fresare scanalature elicoidali.

La presenza o meno di una tavola rotante è l'unica caratteristica che distingue le fresatrici orizzontali universali dalle normali fresatrici orizzontali.

(6) Mandrino

Il mandrino viene utilizzato per installare le frese direttamente o tramite un perno di fresatura e aziona la rotazione della fresa. Il mandrino è un albero cavo con un foro conico 7:24 all'estremità anteriore per l'installazione di frese o perni di fresatura.

Un lungo bullone passa attraverso il foro passante del mandrino dalla parte posteriore per fissare le frese o i perni fresa in posizione.

Il basamento sostiene l'intero peso della fresa e contiene il fluido di taglio. È il fondamento dell'intera fresa ed è progettato per garantire la stabilità e la rigidità della macchina durante il funzionamento.

Inoltre, sono presenti anche dispositivi ausiliari come la gru e la fresa.

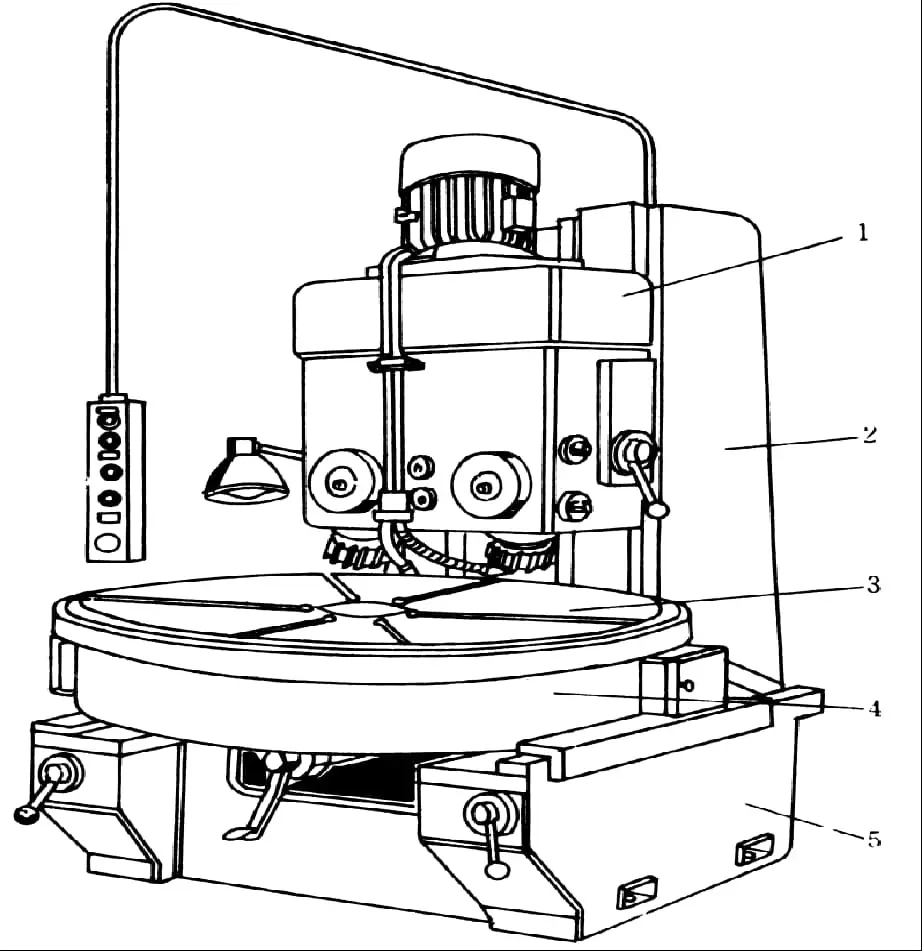

X6132 fresatrice universale a tavola rotante orizzontale.

(1) Modello e specifiche della fresatrice.

(2) Principali parametri tecnici:

La superficie di lavoro del tavolo è di 320 mm x 1250 mm e la corsa massima del tavolo (manuale) è di 700 mm in senso longitudinale, 255 mm in senso trasversale e 320 mm in senso verticale. La corsa massima del tavolo (automatico) è di 680 mm in senso longitudinale, 240 mm in senso trasversale e 300 mm in senso verticale.

L'angolo di rotazione massimo del tavolo è di ±45° e la distanza tra l'asse del mandrino e la superficie del piano di lavoro va da 30 mm a 350 mm. La velocità del mandrino ha 18 livelli che vanno da 30 a 1500 giri/min.

Fresatrice verticale a tavola rotante.

La fresatrice verticale è simile alla fresatrice orizzontale per molti aspetti. Tuttavia, si differenzia per l'assenza di una guida superiore o di una traversa sul piano di lavoro.

La parte anteriore superiore della macchina presenta invece una testa di fresatura verticale, che viene utilizzata per installare il mandrino e la fresa.

In genere, in una fresatrice verticale, tra il piano di lavoro e la testa di fresatura verticale viene collocata una tavola rotante che consente al mandrino di inclinarsi di un certo angolo per la fresatura di superfici inclinate. La fresatrice verticale può essere utilizzata anche per alesare i fori.

b) Tavolo da lavoro inclinabile

c) Tavolo di lavoro rotante.

d) Morsa liscia

e) Testa divisoria.

f) Testa di fresatura verticale.

g) Inserire Utensile di fresatura

Conosciute anche come morse per macchine, queste pinze sono comunemente utilizzate per tenere pezzi di piccole e medie dimensioni di forma rettangolare o cilindrica. Le pinze dotate di un quadrante rotante sono chiamate pinze a becchi piatti rotanti, che possono essere utilizzate per regolare gli angoli.

Questo metodo è comunemente utilizzato per l'installazione di pezzi piccoli e di forma regolare.

Questo strumento viene utilizzato per serraggio pezzi che richiedono la lavorazione di superfici curve. È particolarmente utile per la fresatura di superfici circolari interne ed esterne relativamente uniformi.

Per ampliare la gamma di lavorazione delle fresatrici orizzontali. L'installazione di una testa di fresatura universale su una fresatrice orizzontale non solo consente di eseguire diverse operazioni di fresatura verticale, ma permette anche di regolare l'asse della fresa su qualsiasi angolo in base alle esigenze di fresatura.

Tuttavia, a causa della complicata installazione della testa di fresatura universale e della significativa riduzione dello spazio di lavoro dopo l'installazione, il suo utilizzo è limitato.

L'applicazione di una testa divisoria:

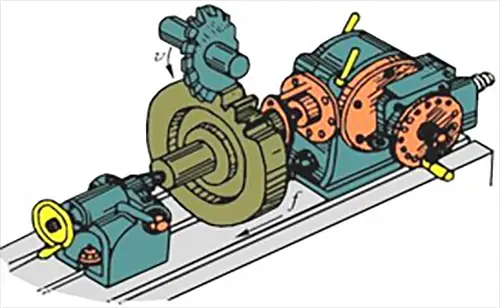

Essendo uno degli accessori più importanti, la testa divisoria viene comunemente utilizzata per installare i pezzi da fresare su superfici inclinate, eseguire operazioni di indicizzazione e utilizzare vari metodi di indicizzazione (come indicizzazione semplice, indicizzazione composta e indicizzazione differenziale) per varie attività di indicizzazione.

Inoltre, la testa divisoria può essere utilizzata per installare il pezzo in lavorazione con l'angolazione richiesta per facilitare la lavorazione di taglio (ad esempio, la fresatura di superfici inclinate). Durante la fresatura di scanalature elicoidali, la testa divisoria può essere collegata alla vite longitudinale della tavola della fresatrice con un "ingranaggio di scambio" per fornire al pezzo sulla testa divisoria un movimento a spirale mentre la tavola si muove.

Le frese sono sofisticati utensili da taglio a più denti, tipicamente prodotti da impianti specializzati a causa della loro geometria complessa e dei requisiti di precisione. Questi utensili sono caratterizzati da un'elevata produttività, che deriva da due fattori chiave: l'impegno simultaneo di più taglienti e la capacità di operare a velocità di taglio elevate.

Il design e le prestazioni delle frese possono essere ottimizzati per applicazioni, materiali e condizioni di lavorazione specifici. Questa versatilità ha portato a un'ampia gamma di tipi di frese, ognuna delle quali è stata progettata per soddisfare particolari esigenze di produzione. Queste frese possono essere classificate in base a diversi criteri, tra cui:

Sebbene ogni sistema di classificazione offra spunti preziosi per la selezione delle frese e le loro prestazioni, questa discussione si concentrerà principalmente sulla categorizzazione in base all'applicazione prevista, in quanto fornisce un quadro pratico per comprendere la vasta gamma di operazioni di fresatura nella produzione moderna.

Le categorie chiave basate sulle applicazioni includono:

Classificazione delle frese in base all'uso:

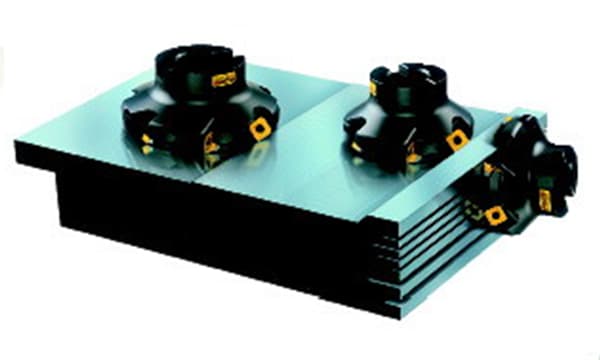

Fresa per spianatura

Fresa cilindrica

La fresa cilindrica è generalmente realizzata in acciaio rapido nel suo complesso. Il tagliente a spirale è distribuito sulla superficie del cilindro senza tagliente secondario. I denti a spirale incidono e lasciano gradualmente il pezzo durante il processo di taglio, per cui il processo di taglio è relativamente stabile.

Viene utilizzata principalmente per la lavorazione di superfici strette e lunghe con una larghezza inferiore alla lunghezza della fresa su fresatrici orizzontali.

Fresa a disco

La fresa a disco comprende:

Fresa per scanalature. Ha solo denti sulla superficie del cilindro e può essere utilizzata solo per la lavorazione di scanalature poco profonde.

Fresa per chiavette

A. Si tratta di uno speciale utensile da taglio per la fresatura di sedi di chiavette, con due sole scanalature.

B. Sia il tagliente circonferenziale che quello terminale possono fungere da tagliente principale.

C. Durante l'utilizzo, la fresa entra prima nel pezzo in lavorazione attraverso un avanzamento assiale, quindi fresa la cava per chiavetta lungo la direzione della cava stessa.

D. Durante la riaffilatura è necessario rettificare solo il tagliente finale.

Mulino a candela

La differenza tra Trapani a torsione, frese per spianatura e frese per chiavette:

Fresa a lama di sega

Le frese a lama di sega sono utilizzate principalmente per tagliare o fresare scanalature strette a una certa profondità.

Fresa ad angolo

Le frese ad angolo singole e doppie sono utilizzate per la fresatura di scanalature e smussi sui pezzi.

Fresa per la formatura

Le frese a tazza sono utilizzate per la lavorazione di superfici sagomate e la forma dei denti della fresa è progettata per adattarsi alla forma del contorno della superficie del pezzo da lavorare.

Classificazione delle frese in base alla forma del dorso del dente:

1. Fresa a denti appuntiti

Il dorso della fresa a denti appuntiti è per lo più lineare e viene fresato da una fresa angolare. Questo tipo di fresa è sempre a punta. Può essere facilmente fabbricata e affilata, e può essere riaffilata lungo la superficie di taglio posteriore quando diventa opaca. Questo tipo di fresa ha un bordo di lama affilato.

2. Fresa a denti sagomati.

Il dorso di una fresa a denti sagomati è una curva speciale, di solito una spirale archimedea. Il dorso del dente viene lavorato con il metodo della rasatura. Una volta che il dente diventa opaco, può essere riaffilato lungo la superficie di taglio anteriore.

La forma dei denti della fresa rimane invariata dopo la riaffilatura. Questo tipo di fresa è comunemente utilizzato per la lavorazione di forme complesse dei taglienti delle frese a tazza.

Fresa a codolo:

1) Fresa a candela

I denti della fresa sono distribuiti sulla faccia terminale e sulla superficie cilindrica della fresa. Viene spesso utilizzata per lavorare superfici piane su una fresatrice verticale e può essere utilizzata anche per lavorare superfici piane su una fresatrice orizzontale.

2) Fresa per spianatura

È adatto alla fresatura di superfici di contorno, facce terminali, piani inclinati, scanalature e superfici a gradini, ecc.

3) Fresa per chiavette e fresa per cave a T

È utilizzato specificamente per la lavorazione di cave per chiavette e scanalature a T.

4) Fresa a coda di rondine

Viene utilizzato specificamente per la fresatura di scanalature a coda di rondine.

Fresa con fori:

La fresatura è un metodo di lavorazione altamente versatile e produttivo che offre una precisione e una qualità superficiale eccezionali. In genere, le operazioni di fresatura possono raggiungere tolleranze dimensionali comprese tra IT9 e IT8 secondo il sistema internazionale di tolleranza, con valori di rugosità superficiale (Ra) compresi tra 6,3 e 1,6μm. Queste capacità rendono la fresatura adatta a un'ampia gamma di applicazioni produttive di alta precisione.

L'ambito della fresatura comprende una vasta gamma di capacità di lavorazione, tra cui:

Inoltre, le moderne fresatrici offrono una maggiore versatilità grazie alla loro capacità di ospitare utensili aggiuntivi. Installando utensili per la realizzazione di fori come punte, alesatori e barre di alesatura, queste macchine possono eseguire in modo efficiente diverse operazioni di lavorazione dei fori sui pezzi. Questa multifunzionalità riduce significativamente la necessità di configurare più macchine, migliorando così l'efficienza e la precisione della produzione complessiva.

I centri di fresatura CNC (Computer Numerical Control) avanzati possono espandere ulteriormente queste capacità, offrendo lavorazioni a 5 assi per geometrie complesse e sistemi di cambio utensile automatizzati per la lavorazione continua di diversi particolari. Questi progressi tecnologici continuano a spingere i confini di ciò che è possibile ottenere nelle operazioni di fresatura, rendendole un processo indispensabile nella produzione moderna.

Definizione:

La fresatura convenzionale, nota anche come fresatura ascendente, avviene quando la direzione di rotazione della fresa si oppone alla direzione di avanzamento del pezzo. In questo processo, i denti da taglio si muovono verso l'alto contro il pezzo, sollevandolo leggermente. Al contrario, la fresatura ascendente o discendente è caratterizzata dalla rotazione della fresa nella stessa direzione di avanzamento del pezzo. In questo caso, i denti da taglio si muovono verso il basso nel pezzo, spingendolo contro la tavola della macchina.

Caratteristiche:

1. Quando fresatura convenzionale, lo spessore di taglio aumenta gradualmente da zero.

A causa dell'influenza del raggio del bordo smussato, l'angolo anteriore è negativo all'inizio del taglio. I denti vengono schiacciati e slittano sulla superficie del pezzo, provocando un grave indurimento superficiale e una maggiore usura dei denti.

Nella fresatura a salire, invece, lo spessore di taglio parte dal massimo. L'usura dell'utensile è minore e la durata è elevata.

2. Nella fresatura a salire, la forza di taglio nella direzione di avanzamento è uguale a quella del pezzo.

A causa del gioco tra la vite e il dado del piano di lavoro, quando la forza di avanzamento aumenta gradualmente, la forza di taglio tira il piano di lavoro e provoca uno scorrimento, con conseguente avanzamento non uniforme.

Nei casi più gravi, può causare la rottura della fresa.

Tuttavia, nella fresatura convenzionale, grazie all'azione della forza di avanzamento, la superficie di trasmissione tra la vite e la chiocciola è sempre in stretto contatto, per cui il processo di fresatura è relativamente stabile.

3. Nella fresatura tradizionale, la forza di taglio verticale è opposta alla forza di serraggio e al peso del pezzo, che tende a sollevare il pezzo dal piano di lavoro, aggravando le vibrazioni e compromettendo il serraggio e la rugosità superficiale del pezzo.

D'altra parte, nella fresatura a salire, la forza di taglio verticale è rivolta verso il basso, con un conseguente serraggio affidabile.

Caratteristiche della fresatura in salita:

Caratteristiche della fresatura convenzionale:

La fresatura simmetrica avviene quando l'asse della fresa è posizionato al centro della superficie lavorata. Questa configurazione determina una distribuzione equilibrata della forza di taglio e di solito produce uno spessore medio del truciolo maggiore. La fresatura simmetrica è utilizzata prevalentemente per pezzi con ampie superfici lavorabili e per la lavorazione di acciai temprati. La distribuzione equilibrata della forza contribuisce a migliorare la finitura superficiale e a ridurre l'usura dell'utensile, rendendola particolarmente adatta ad applicazioni di alta precisione e a materiali con caratteristiche di lavorabilità difficili.

La fresatura asimmetrica è caratterizzata dallo spostamento dell'asse della fresa rispetto al centro della superficie lavorata. Questo approccio può essere ulteriormente classificato in due metodi distinti in base alla posizione relativa dell'asse della fresa:

a) Fresatura asimmetrica convenzionale: La rotazione della fresa si oppone alla direzione di avanzamento, dando origine a trucioli che iniziano sottili e si ispessiscono progressivamente. Questo metodo offre spesso una migliore evacuazione dei trucioli, ma può comportare un aumento delle forze di taglio e un potenziale sollevamento del pezzo.

b) Fresatura asimmetrica a scalare: La rotazione della fresa si allinea alla direzione di avanzamento, producendo trucioli che iniziano spessi e si assottigliano gradualmente. Questa tecnica offre generalmente una migliore finitura superficiale, forze di taglio ridotte e una maggiore durata dell'utensile, ma richiede una configurazione della macchina più rigida per evitare il chattering.

La scelta tra fresatura asimmetrica convenzionale e scalata dipende da fattori quali la rigidità della macchina, il materiale del pezzo, i requisiti di finitura superficiale e le caratteristiche dell'utensile. Ogni metodo presenta vantaggi e sfide uniche, che richiedono un'attenta considerazione nella pianificazione del processo per ottimizzare i risultati della lavorazione.