Vi siete mai chiesti come i più piccoli dettagli possano fare la differenza nella qualità di un prodotto? Nella produzione di stampi, il processo di lucidatura è fondamentale. Questo articolo esplora diversi metodi di lucidatura, evidenziando come ciascuna tecnica migliori la qualità dello stampo e ne prolunghi la durata. Preparatevi a scoprire i segreti di stampi impeccabili!

Nel processo di diversificazione e miglioramento dei prodotti industriali, il miglioramento della qualità degli stampi, che ha un impatto diretto sulla qualità del prodotto, è un compito cruciale. Durante il processo di produzione degli stampi, la rettifica e la lucidatura della superficie dei pezzi, che comporta una lavorazione liscia e a specchio dopo la lavorazione della forma, è una fase importante per migliorare la qualità degli stampi.

L'adozione di un metodo di lucidatura appropriato può migliorare la qualità dello stampo e prolungarne la vita utile, migliorando così la qualità del prodotto finale.

Lucidatura meccanica è un metodo per levigare la superficie di un pezzo rimuovendo la parte in rilievo attraverso il taglio o la deformazione plastica del materiale. Questo metodo prevede tipicamente l'utilizzo di strisce di pietra ad olio, ruote di lana, carta vetrata e operazioni manuali.

Per requisiti di qualità superficiale più elevati, è possibile applicare un metodo di lucidatura superfine.

La smerigliatura e lucidatura ultrafine, uno strumento di smerigliatura specializzato, utilizza un movimento rotatorio ad alta velocità in un liquido di lucidatura contenente abrasivi per ottenere una rugosità superficiale di Ra0,008 μm, la migliore tra i vari metodi di lucidatura. Questo metodo è comunemente utilizzato negli stampi per lenti ottiche. La lucidatura meccanica è il metodo principale per la lucidatura degli stampi.

La lucidatura chimica è una tecnica in cui un materiale viene sciolto in un mezzo chimico, ottenendo una levigatura della parte leggermente sollevata della superficie. Questo metodo può lucidare pezzi con forme complesse e ha il vantaggio di poter lucidare più pezzi contemporaneamente, rendendolo altamente efficiente. Il rugosità della superficie ottenuto con la lucidatura chimica è tipicamente Ra10 μm.

Il principio di base dell'elettrolucidatura è simile a quello della lucidatura chimica, in quanto prevede la dissoluzione selettiva della superficie del materiale per ottenere una superficie liscia.

Rispetto alla lucidatura chimica, l'elettrolucidatura elimina l'impatto delle reazioni del catodo e garantisce un risultato migliore.

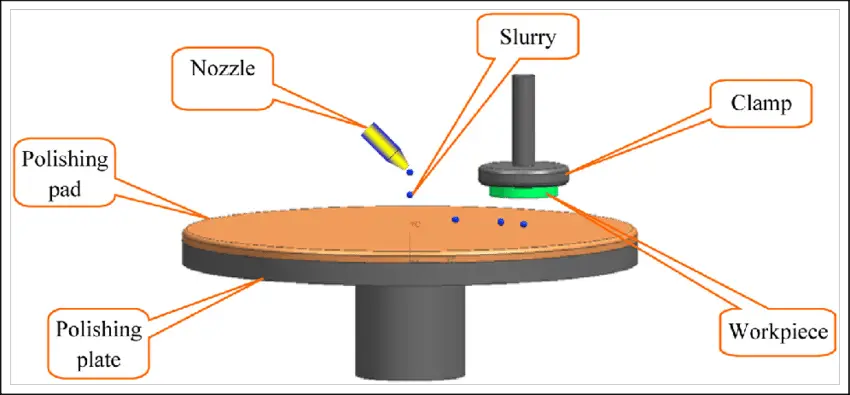

La lucidatura a ultrasuoni è una tecnica che utilizza le vibrazioni ultrasoniche di una sezione dell'utensile per lucidare materiali fragili e duri con una sospensione abrasiva. Il pezzo in lavorazione viene immerso in una sospensione abrasiva e sottoposto a un campo di ultrasuoni, che fa sì che l'abrasivo macini e lucidi la superficie del pezzo attraverso l'azione delle onde ultrasoniche.

Lavorazione a ultrasuoni ha una forza macroscopica minima e non provoca deformazioni del pezzo, ma l'utensile può essere difficile da produrre e installare.

La lucidatura a fluido utilizza un liquido che scorre e le particelle abrasive in esso contenute per lucidare la superficie di un pezzo. La smerigliatura idrodinamica è alimentata da forze idrauliche.

Il mezzo è composto principalmente da un composto specializzato (sostanza polimerica) che scorre a bassa pressione ed è combinato con un abrasivo. L'abrasivo può essere costituito da polvere di carburo di silicio.

La smerigliatura e la lucidatura magnetica prevedono l'utilizzo di un abrasivo magnetico per creare una spazzola abrasiva sotto l'influenza di un campo magnetico, consentendo la smerigliatura del pezzo.

Questo metodo ha un'elevata efficienza di lavorazione, fornisce risultati di buona qualità e consente un facile controllo delle condizioni di lavorazione. Con un abrasivo appropriato, la rugosità superficiale può essere raggiunta a Ra 0,1 μm.

Per aumentare la velocità di lucidatura di pezzi con una rugosità superficiale di Ra 1,6 μm o superiore, è possibile ottenere una lucidatura composita combinando le onde ultrasoniche con una fonte di alimentazione dedicata ad alta frequenza a impulsi stretti e corrente di picco elevata.

L'azione simultanea di vibrazioni ultrasoniche e impulsi elettrici sulla superficie del pezzo riduce rapidamente la sua rugosità superficiale. Questo metodo è molto efficace per lucidare le superfici ruvide degli stampi dopo la lavorazione al tornio, alla fresa, alla scintilla elettrica e al taglio a filo.

Gli strumenti più comuni per la lucidatura degli stampi sono: carta vetrata, pietra oleosa, ruota in feltro, pasta abrasiva, spatola in lega, ago diamantato, bambù, cote in fibra, smerigliatrice rotativa.

3.1 Lucidatura grossolana

Le superfici dopo la finitura, l'elettroerosione, la rettifica, ecc. possono essere lucidate con una lucidatrice per superfici rotanti con una velocità di rotazione compresa tra 35 000 e 40 000 giri/min.

Esiste poi una rettifica manuale con pietra ad olio, striscia di pietra ad olio e cherosene come lubrificante o refrigerante.

L'ordine di utilizzo è 180#→240#→320#→400#→600#→800#→1 000#.

3.2 Lucidatura semi-fine

La semi-finitura utilizza principalmente carta vetrata e cherosene. Il numero di carta vetrata è: 400#→600#→800#→1 000#→1 200#→1 500#.

Infatti, la carta abrasiva #1 500 viene utilizzata solo per le lavorazioni di acciaio per stampi (oltre i 52 HRC), ma non per l'acciaio pre-temprato, in quanto potrebbe danneggiare la superficie dell'acciaio pre-temprato e non ottenere l'effetto di lucidatura desiderato.

3.3 Lucidatura fine

La lucidatura fine utilizza principalmente pasta abrasiva diamantata.

Se si esegue la molatura con una mola di tela per lucidatura per miscelare polvere abrasiva diamantata o pasta abrasiva, l'ordine di molatura abituale è 9 μm (1 800 #) → 6 μm (3 000 #) → 3 μm (8 000 #).

Il disco con pasta diamantata e panno di lucidatura da 9 μm può essere utilizzato per rimuovere i segni dei peli dalla carta abrasiva 1 200# e 1 50 0#.

La lucidatura viene quindi eseguita con un feltro e una pasta diamantata nell'ordine di 1 μm (14 000 #) → 1/2 μm (60 000 #) → 1/4 μm (100 000 #).

Il processo di lucidatura deve essere condotto in due postazioni di lavoro separate, con la lavorazione di sgrossatura in una postazione e la lavorazione di lucidatura fine in un'altra. Si deve prestare attenzione a rimuovere eventuali particelle di sabbia lasciate sulla superficie del pezzo dal processo precedente.

In genere, dopo la lucidatura grossolana con pietra ad olio e carta vetrata 1 200#, il pezzo deve essere pulito dalla polvere per garantire che nessuna particella di polvere aderisca alla superficie dello stampo. Per requisiti di precisione superiori a 1 μm, compreso 1 μm, la lucidatura può essere eseguita in una camera di lucidatura pulita.

Per una lucidatura più precisa, è necessario operare in un ambiente assolutamente pulito, poiché polvere, fumo, forfora e gocce d'acqua possono rovinare le superfici lucidate ad alta precisione. Al termine del processo di lucidatura, la superficie del pezzo deve essere protetta dalla polvere.

Al termine del processo di lucidatura, tutti gli abrasivi e i lubrificanti devono essere accuratamente rimossi per garantire che la superficie del pezzo sia pulita, quindi è necessario applicare uno strato di rivestimento antiruggine per stampi sulla superficie del pezzo.

5.1 Condizioni della superficie del pezzo

Durante il processo di lavorazione, lo strato superficiale può essere danneggiato dal calore, stress internoo altri fattori, e parametri di taglio errati possono influire sul risultato della lucidatura. La superficie dopo l'elettroerosione è più difficile da rettificare rispetto alle superfici dopo la lavorazione o il trattamento termico.

Pertanto, l'elettroerosione deve essere completata prima della fine del processo, altrimenti si formerà uno strato sottile indurito sulla superficie. Se l'elettroerosione non viene eseguita correttamente, la profondità dello strato termicamente alterato può raggiungere 0,4 mm e la sua durezza è superiore a quella del substrato. Questo strato indurito deve essere rimosso.

Per ottenere risultati ottimali, si raccomanda di includere un processo di sgrossatura per fornire una base solida per la lucidatura.

5.2 Qualità dell'acciaio

L'acciaio di alta qualità è essenziale per ottenere buoni risultati di lucidatura, poiché le varie inclusioni e i pori presenti nell'acciaio influiscono sulla qualità della lucidatura. Per ottenere un effetto di lucidatura soddisfacente, è necessario rilevare la rugosità superficiale del pezzo all'inizio della lavorazione.

Se un pezzo da lavorare richiede lucidatura a specchioÈ fondamentale scegliere un acciaio con buone prestazioni di lucidatura e sottoporlo a un trattamento termico, altrimenti l'effetto desiderato potrebbe non essere raggiunto.

5.3 Processo di trattamento termico

Un trattamento termico inadeguato può causare una durezza superficiale non uniforme dell'acciaio o differenze nelle sue caratteristiche, rendendo il processo di lucidatura più impegnativo.

5.4 Tecnologia di lucidatura

La lucidatura viene eseguita principalmente manualmente, rendendo le competenze umane il fattore principale che influisce sulla qualità della lucidatura. Si ritiene comunemente che la tecnica di lucidatura influisca sulla rugosità della superficie.

In realtà, un buon effetto di lucidatura può essere ottenuto solo combinando una buona tecnica di lucidatura con un acciaio di alta qualità e un trattamento termico adeguato. Al contrario, se la tecnica di lucidatura è scadente, anche un acciaio di alta qualità potrebbe non produrre una finitura a specchio.

6.1 La rettifica della carta vetrata dello stampo e la rettifica della pietra oleosa devono prestare attenzione ai seguenti aspetti

(1) Per le superfici più dure dello stampo, utilizzare solo strumenti di levigatura puliti e morbidi.

(2) Quando si passa a una carta abrasiva più fine, il pezzo da lavorare e le mani dell'operatore devono essere puliti per evitare di trasportare la sabbia grossolana alla successiva operazione di levigatura fine.

(3) Durante ogni processo di levigatura, la carta vetrata deve essere carteggiata da una direzione diversa di 45° fino a rimuovere lo strato superiore di sabbia. Una volta rimosso lo strato superiore di sabbia, il tempo di levigatura deve essere aumentato di 25%, prima di passare a una carta vetrata più fine.

(4) La levigatura in diverse direzioni aiuta a prevenire la formazione di onde irregolari sul pezzo.

6.2 Aspetti da tenere in considerazione nella levigatura e lucidatura con diamante

La levigatura e la lucidatura con diamante devono essere eseguite con una leggera pressione, in particolare quando si lucidano parti in acciaio pre-indurito e si utilizzano paste abrasive fini.

La pressione tipica quando si utilizza una pasta abrasiva 8000# è di 100-200 g/cm2ma mantenere questo livello di accuratezza può essere impegnativo.

Per risolvere questo problema, è possibile creare un'impugnatura sottile e stretta sulla striscia o tagliare una parte della striscia per renderla più flessibile. Questo aiuta a regolare la pressione di lucidatura e impedisce che la superficie dello stampo sia sottoposta a una pressione eccessiva.

Quando si utilizzano tecniche di levigatura e lucidatura con diamante, non solo la superficie di lavoro deve essere pulita, ma anche le mani degli operatori devono essere tenute pulite.

6.3 La lucidatura degli stampi in plastica deve prestare attenzione ai seguenti aspetti

La lucidatura degli stampi in plastica è molto diversa dalla finitura delle superfici in altri settori.

Tecnicamente, il processo dovrebbe essere definito lavorazione a specchio. Questo metodo richiede standard elevati non solo per la lucidatura in sé, ma anche per la planarità, la levigatezza e la precisione geometrica della superficie.

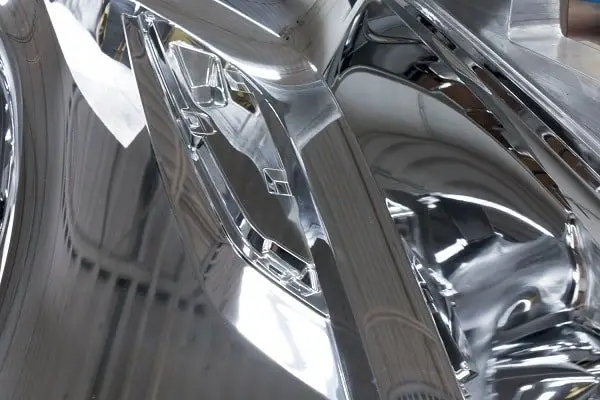

Il lucidatura a specchio Lo standard è suddiviso in quattro livelli: A0=Ra0,008μm, A1=Ra0,016 μm, A3=Ra0,032 μm e A4=Ra0,063 μm.

L'elettrolucidatura, la lucidatura a fluido e altri metodi spesso non sono in grado di controllare con precisione la precisione geometrica e la qualità della superficie prodotta dalla lucidatura chimica, dalla lucidatura a ultrasuoni, dalla lucidatura magnetica e da altri metodi non soddisfa i requisiti necessari.

Di conseguenza, la lavorazione di precisione dello specchio dello stampo si ottiene principalmente attraverso la lucidatura meccanica.

7.1 Eccessiva lucidatura

La sfida più importante che si incontra durante la lucidatura quotidiana è la "sovra-lucidatura". Ciò si verifica quando il tempo di lucidatura si prolunga, causando una diminuzione della qualità della superficie dello stampo.

Due sintomi della lucidatura eccessiva sono la "buccia d'arancia" e il "pitting". La lucidatura eccessiva è più comune nella lucidatura meccanica.

7.2 Il motivo della "buccia d'arancia" del pezzo in lavorazione

Le superfici irregolari e ruvide vengono chiamate "bucce d'arancia" e le ragioni per cui si verificano sono diverse.

La causa più frequente è il surriscaldamento della superficie dello stampo o l'eccessiva carburazione.

L'elevata pressione di lucidatura e il tempo di lucidatura prolungato sono le cause principali della formazione della "buccia d'arancia".

Ad esempio, quando si usa una mola per lucidare, il calore generato dalla mola può facilmente causare la "buccia d'arancia".

Gli acciai più duri sono in grado di sopportare pressioni di lucidatura più elevate, mentre quelli più morbidi sono più suscettibili di lucidatura eccessiva.

Le ricerche hanno dimostrato che l'entità della lucidatura eccessiva varia a seconda della durezza dell'acciaio.

7.3 Misure per eliminare la "buccia d'arancia" del pezzo in lavorazione

Quando si rileva una scarsa qualità della superficie, molti tendono ad aumentare la pressione di lucidatura e a prolungare il tempo di lucidatura.

Tuttavia, questo approccio porta spesso a un ulteriore deterioramento della qualità della superficie.

Per rimediare si possono utilizzare i seguenti metodi:

(1) Rimuovere la superficie imperfetta e utilizzare per la levigatura una grana leggermente più grossa della precedente. Quindi, eseguire la rettifica con una forza di lucidatura inferiore.

(2) Eseguire la distensione a una temperatura inferiore alla temperatura di rinvenimento di 25°C. Prima di procedere alla lucidatura, molare con la grana più fine fino a ottenere il risultato desiderato. Infine, lucidare con una forza minore.

7.4 Motivi della formazione di "pitting" sulla superficie del pezzo

La formazione di microfori o pitting durante il processo di lucidatura è tipicamente causata da non metallico impurità nell'acciaio, di solito ossidi duri e fragili che vengono rimossi dalla superficie dell'acciaio. I principali fattori che contribuiscono al "pitting" sono:

(1) Pressione di lucidatura eccessiva e tempo di lucidatura prolungato.

(2) Insufficiente purezza dell'acciaio ed elevato contenuto di impurità dure.

(3) Ruggine superficiale sullo stampo.

(4) Mancata rimozione delle scaglie nere.

7.5 Misure per eliminare la corrosione per vaiolatura dei pezzi

(1) Riaffilare accuratamente la superficie utilizzando una grana leggermente più grossa della precedente. L'ultima fase di smerigliatura deve essere eseguita con una pietra ad olio morbida e affilata prima della lucidatura.

(2) Quando si utilizza una grana inferiore a 1 mm, è meglio evitare di utilizzare l'utensile di lucidatura più morbido.

(3) Ridurre al minimo il tempo e la forza di lucidatura.

La lucidatura della cavità durante il processo di produzione dello stampo è una fase cruciale che influisce sulla qualità e sulla durata dello stampo e, di conseguenza, sulla qualità del prodotto finale.

Comprendendo i principi e le procedure di lucidatura e selezionando un metodo di lucidatura appropriato, è possibile migliorare la qualità e la durata dello stampo, con conseguente miglioramento della qualità del prodotto.