Vi siete mai chiesti come i diversi tipi di motori influiscano sulle prestazioni e sull'efficienza delle macchine? Questo articolo approfondisce le differenze fondamentali tra motori a corrente continua e a corrente alternata, motori sincroni e asincroni e le sfumature dei motori a frequenza variabile. Esplorando queste distinzioni, otterrete preziose informazioni sulla selezione dei motori, sulla manutenzione e sull'ottimizzazione del loro utilizzo in varie applicazioni. Preparatevi a migliorare la vostra comprensione del mondo della meccanica e a prendere decisioni informate per i vostri progetti!

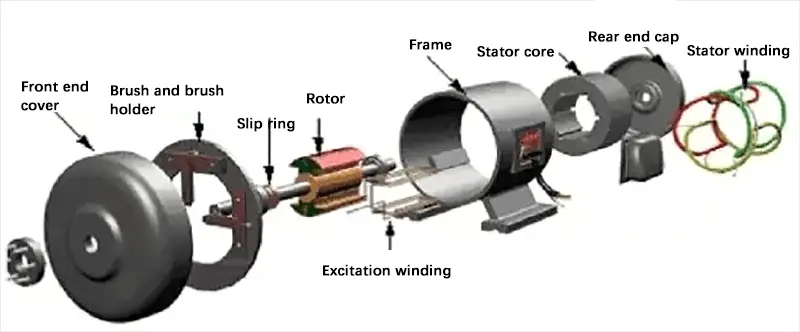

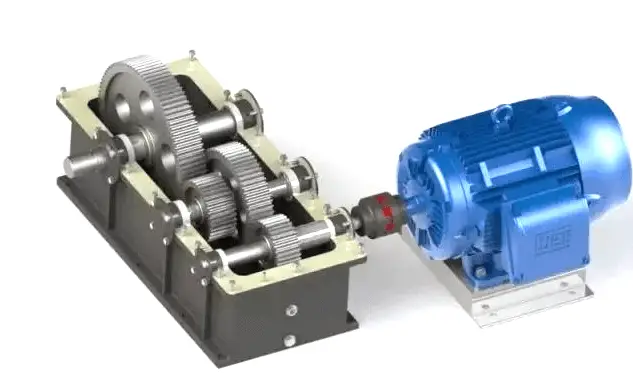

Schema del motore CC

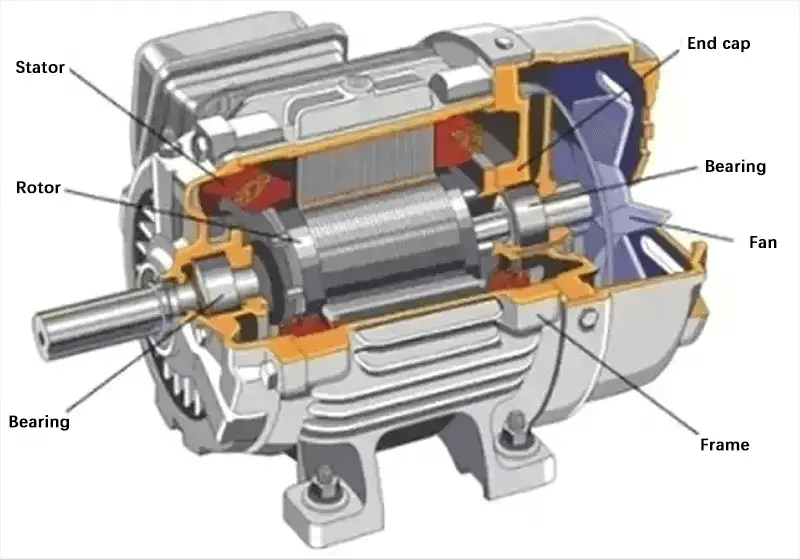

Schema del motore in c.a.

Come dice il nome stesso, un motore CC utilizza la corrente continua (CC) come fonte di alimentazione, mentre un motore CA utilizza la corrente alternata (CA) come fonte di alimentazione.

In termini di struttura, il principio di un motore a corrente continua è relativamente semplice, ma la sua struttura è complessa e difficile da mantenere. D'altro canto, il principio di un motore a corrente alternata è complesso, ma la sua struttura è relativamente semplice e più facile da mantenere rispetto a quella di un motore a corrente continua.

In termini di prezzo, i motori CC a parità di potenza sono in genere più costosi dei motori CA. Inoltre, il costo di un motore a corrente continua è più elevato se si include un dispositivo di regolazione della velocità per controllarlo.

In termini di prestazioni, la velocità di un motore CC è stabile e il controllo della velocità è accurato, cosa che non può essere ottenuta da un motore CA. Tuttavia, i motori a corrente continua sono utilizzati come sostituti dei motori a corrente alternata solo in presenza di requisiti di velocità rigorosi.

Sebbene la regolazione della velocità di un motore in c.a. sia più complessa, è ampiamente utilizzata a causa della diffusione dell'alimentazione in c.a. negli impianti chimici.

Un motore sincrono è un tipo di motore in cui la velocità di rotazione del rotore è uguale a quella dello statore. Un motore asincrono, invece, è un tipo di motore in cui la velocità di rotazione del rotore non è uguale a quella dello statore.

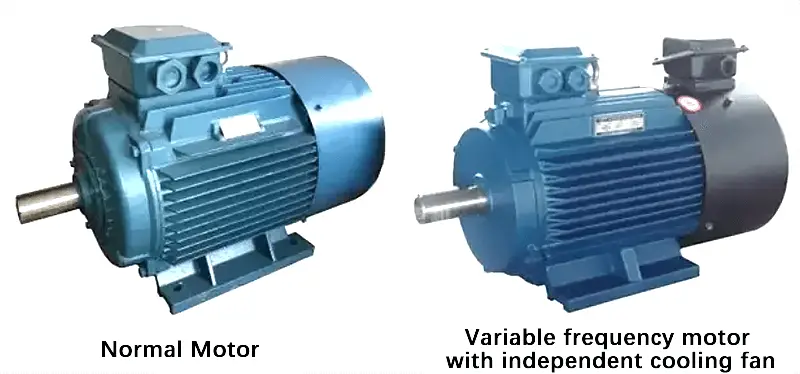

È evidente che i motori normali non possono essere utilizzati come motori a frequenza variabile. Questo perché i motori normali sono progettati per funzionare a frequenza e tensione costanti, il che non soddisfa pienamente i requisiti di regolazione della frequenza per il controllo della velocità. Pertanto, non possono essere utilizzati come motori a conversione di frequenza.

L'impatto del convertitore di frequenza sul motore influisce principalmente sulla sua efficienza e sull'aumento della temperatura. Il convertitore di frequenza genera vari gradi di tensione e corrente armonica durante il funzionamento, causando il funzionamento del motore in condizioni di tensione e corrente non sinusoidali. Ciò comporta un aumento del consumo di rame dello statore e del rotore, del consumo di ferro e ulteriori perdite nel motore.

Tra tutti gli impatti, il più significativo è il consumo di rame del rotore, che fa sì che il motore generi più calore e ne riduce l'efficienza e la potenza in uscita. Di conseguenza, l'aumento di temperatura dei motori normali aumenta generalmente da 10% a 20%.

La gamma di frequenza del convertitore di frequenza va da alcuni kilohertz a oltre dieci kilohertz, il che comporta un elevato tasso di aumento della tensione nell'avvolgimento dello statore del motore. Ciò equivale ad applicare una forte tensione impulsiva al motore, mettendo a dura prova l'isolamento del motore da un giro all'altro.

Quando un motore è alimentato da un convertitore di frequenza, le vibrazioni e il rumore generati da fattori elettromagnetici, meccanici, di ventilazione e di altro tipo diventano più complessi.

Le armoniche presenti nell'alimentazione a frequenza variabile interagiscono con le armoniche spaziali intrinseche della parte elettromagnetica del motore, generando diverse forze di eccitazione elettromagnetica e un aumento del rumore.

L'ampia gamma di frequenze di lavoro e l'ampio intervallo di variazione della velocità del motore rendono difficile evitare la frequenza di vibrazione naturale di ciascuna parte strutturale, con conseguente frequenza di varie onde di forza elettromagnetica.

A bassa frequenza di alimentazione, la perdita causata dalle armoniche più elevate nell'alimentazione è sostanziale. Inoltre, al diminuire della velocità del motore variabile, il volume dell'aria di raffreddamento diminuisce proporzionalmente al cubo della velocità di rotazione, portando a un forte aumento del consumo di energia. temperatura del motore e la difficoltà di ottenere una coppia costante in uscita.

Come distinguere il motore ordinario dal motore a frequenza variabile?

In genere, i motori a frequenza variabile hanno un isolamento di grado F o superiore. Per aumentare la resistenza dell'isolamento, è importante migliorare l'isolamento di terra e l'isolamento del giro di filo, in particolare la sua capacità di resistere alla tensione impulsiva.

Per i motori a frequenza variabile, è importante considerare pienamente la rigidità sia dei componenti del motore che dell'intero motore. È necessario impegnarsi per migliorare la frequenza naturale del motore per evitare la risonanza con le onde di forza.

Il motore a frequenza variabile utilizza tipicamente la ventilazione forzata per il raffreddamento, il che significa che la ventola di raffreddamento del motore principale è alimentata da un motore separato.

Per i motori a frequenza variabile con una capacità superiore a 160 kW, è necessario adottare misure di isolamento dei cuscinetti.

Ciò è dovuto alla probabilità di asimmetria del circuito magnetico e alla generazione di corrente nell'albero. Quando le correnti ad alta frequenza generate da altri componenti si combinano, possono aumentare significativamente la corrente dell'albero, con conseguenti danni ai cuscinetti. Per evitare ciò, sono generalmente necessarie misure di isolamento.

Per il motore a frequenza variabile a potenza costante

Quando la velocità di rotazione supera i 3000 giri al minuto, è importante utilizzare un grasso speciale con resistenza alle alte temperature per contrastare l'aumento di temperatura del cuscinetto.

La ventola di raffreddamento del motore a frequenza variabile è alimentata da una fonte di alimentazione separata per garantire la sua capacità di raffreddamento continuo.

I contenuti di base necessari per la selezione del motore:

Tipo di carico, potenza nominale, tensione nominale, velocità nominale e altre condizioni di funzionamento.

Questo aspetto dovrebbe essere affrontato partendo dalle caratteristiche dei motori, che possono essere semplicemente classificati in motori a corrente continua (DC) e motori a corrente alternata (AC), con l'AC ulteriormente suddiviso in motori sincroni e asincroni.

(1) Motori a corrente continua

Il vantaggio dei motori a corrente continua è la comodità della regolazione della velocità attraverso la regolazione della tensione, unita alla capacità di fornire una coppia considerevole. Sono adatti a carichi che richiedono frequenti regolazioni della velocità, come i laminatoi nelle acciaierie e gli ascensori nelle miniere.

Tuttavia, con il progresso della tecnologia di conversione di frequenza, i motori CA possono anche regolare la velocità cambiando la frequenza. Anche se il costo di un motore a frequenza variabile non è molto superiore a quello dei motori normali, il prezzo dell'inverter costituisce una parte significativa del costo complessivo dell'apparecchiatura. Pertanto, un altro vantaggio dei motori a corrente continua è la loro economicità.

Uno svantaggio dei motori a corrente continua è la loro struttura complessa, che porta inevitabilmente a un aumento dei tassi di guasto. I motori a corrente continua, rispetto a quelli a corrente alternata, non solo hanno avvolgimenti più complessi (avvolgimenti di eccitazione, di commutazione, di compensazione e di armatura), ma includono anche componenti aggiuntivi come collettori rotanti, spazzole e commutatori.

Questi requisiti non solo richiedono un'elevata precisione di produzione, ma comportano anche costi di manutenzione più elevati nel lungo periodo.

Pertanto, i motori a corrente continua si trovano in una posizione scomoda nelle applicazioni industriali, perdendo gradualmente popolarità ma rimanendo utili nella fase di transizione. Se l'utente dispone di fondi sufficienti, si consiglia di scegliere un motore a corrente alternata con inverter, visti i numerosi vantaggi offerti da quest'ultimo.

(2) Motori asincroni

I vantaggi dei motori asincroni risiedono nella loro struttura semplice, nella stabilità delle prestazioni, nella facilità di manutenzione e nel basso costo. Inoltre, il processo di produzione è il più semplice. Come disse una volta un vecchio tecnico d'officina, le ore di lavoro impiegate per assemblare un motore a corrente continua potrebbero completare all'incirca due motori sincroni o quattro motori asincroni di potenza simile. Questo la dice lunga sulla diffusione dei motori asincroni nell'industria.

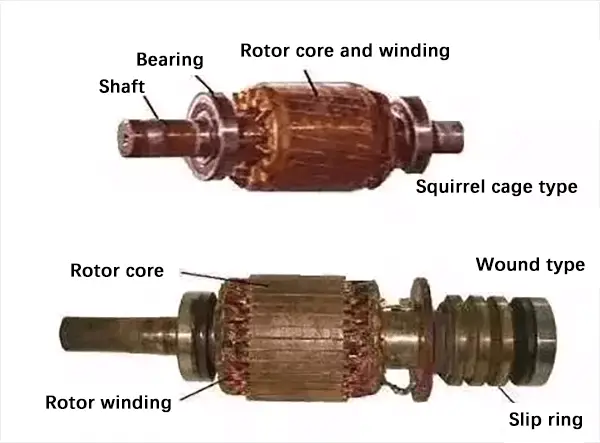

I motori asincroni si dividono in motori a gabbia di scoiattolo e motori a rotore avvolto, che si differenziano per il loro rotore. Il rotore di un motore a gabbia di scoiattolo è costituito da barre metalliche, in rame o alluminio.

L'alluminio è più economico e, poiché la Cina è ricca di bauxite, viene ampiamente utilizzato dove i requisiti non sono elevati.

Tuttavia, le proprietà meccaniche ed elettriche del rame sono superiori a quelle dell'alluminio e la maggior parte dei rotori che ho incontrato sono in rame. I motori a gabbia di scoiattolo, una volta affrontato il problema della rottura delle barre, dimostrano un'affidabilità significativamente maggiore rispetto a quelli con rotori avvolti.

Uno svantaggio, tuttavia, è che la coppia generata da un rotore metallico che taglia le linee magnetiche in un campo statorico rotante è relativamente piccola e la corrente di avviamento è elevata, rendendo difficile la gestione di carichi che richiedono una coppia di avviamento elevata.

Sebbene l'aumento della lunghezza del nucleo del motore possa produrre una maggiore coppia, l'effetto è piuttosto limitato. I motori a rotore avvolto, invece, eccitano l'avvolgimento del rotore attraverso anelli di scorrimento all'avvio, creando un campo magnetico rotorico. Il movimento relativo che ne deriva con il campo rotante dello statore produce una coppia maggiore.

Durante l'avviamento, la corrente di avviamento viene ridotta grazie all'uso di resistenze ad acqua, la cui resistenza è controllata da un dispositivo di controllo elettronico maturo che ne modifica il valore durante il processo di avviamento. Questa soluzione è adatta a carichi quali laminatoi e ascensori.

Tuttavia, poiché i motori asincroni a rotore avvolto aggiungono componenti come anelli di scorrimento e resistenze ad acqua, il costo complessivo dell'apparecchiatura è leggermente superiore. Rispetto ai motori a corrente continua, hanno un intervallo di regolazione della velocità più ristretto e una coppia relativamente minore, quindi il loro valore è inferiore.

Tuttavia, poiché i motori asincroni creano un campo magnetico rotante eccitando l'avvolgimento dello statore, che è un componente induttivo che non svolge alcuna attività, assorbono energia reattiva dalla rete, creando un impatto significativo.

Ad esempio, quando un grande apparecchio induttivo viene collegato alla rete, la tensione di rete si abbassa e la luminosità delle luci elettriche diminuisce bruscamente.

Pertanto, le aziende elettriche possono limitare l'uso dei motori asincroni, cosa di cui molte fabbriche devono tenere conto. Alcuni grandi consumatori di elettricità, come le fabbriche di acciaio e alluminio, scelgono di creare proprie centrali elettriche, formando reti indipendenti, per alleviare queste limitazioni d'uso.

Pertanto, se un motore asincrono deve soddisfare le esigenze di carichi di elevata potenza, deve essere dotato di un dispositivo di compensazione della potenza reattiva. I motori sincroni, invece, possono fornire potenza reattiva alla rete attraverso dispositivi di eccitazione. Più grande è la potenza, più evidenti sono i vantaggi dei motori sincroni, creando così una fase di utilizzo.

(3) Motori sincroni

Oltre a compensare la potenza reattiva in uno stato di sovraeccitazione, i vantaggi dei motori sincroni comprendono anche:

1) La velocità del motore sincrono segue rigorosamente n=60f/p, consentendo un controllo preciso della velocità.

2) Offrono un'elevata stabilità di funzionamento; in caso di improvvisa caduta della tensione di rete, il sistema di eccitazione in genere forza l'eccitazione per garantire un funzionamento stabile, mentre la coppia di un motore a induzione (proporzionale al quadrato della tensione) diminuirebbe significativamente.

3) La capacità di sovraccarico è superiore a quella di un motore a induzione analogo.

4) Vantano un'elevata efficienza operativa, soprattutto nel caso di motori sincroni a bassa velocità.

I motori sincroni non possono avviarsi direttamente; richiedono un avviamento a induzione o a conversione di frequenza. L'avviamento a induzione si riferisce al processo in cui un avvolgimento di avviamento simile all'avvolgimento a gabbia di scoiattolo di un motore a induzione viene installato sul rotore del motore sincrono.

Un resistore supplementare con un valore di resistenza circa dieci volte superiore a quello dell'avvolgimento di eccitazione è collegato in serie al circuito di eccitazione per formare un circuito chiuso, consentendo allo statore del motore sincrono di essere collegato direttamente alla rete.

Il motore si avvia come un motore a induzione e, quando la velocità raggiunge la velocità sub-sincrona (95%), la resistenza aggiuntiva viene scollegata. L'avviamento a conversione di frequenza non viene trattato in questa sede. Pertanto, uno degli svantaggi dei motori sincroni è la necessità di apparecchiature aggiuntive per l'avviamento.

Un motore sincrono funziona con la corrente di eccitazione. Senza eccitazione, il motore è asincrono. L'eccitazione è un sistema di corrente continua applicato al rotore, con una velocità di rotazione e una polarità coerenti con lo statore.

In caso di problemi con l'eccitazione, il motore perderà la sincronia, non si regolerà e attiverà un meccanismo di protezione che causerà l'intervento del motore per "guasto dell'eccitazione". Pertanto, un altro svantaggio dei motori sincroni è la necessità di un dispositivo di eccitazione aggiuntivo.

In passato veniva alimentato direttamente da un motore a corrente continua, mentre oggi è per lo più alimentato da un raddrizzatore a tiristori. Come si suol dire, più complessa è la struttura e più numerose sono le apparecchiature, più numerosi sono i potenziali punti di guasto, e quindi più alto è il tasso di guasti.

In base alle caratteristiche prestazionali dei motori sincroni, le loro applicazioni si trovano principalmente in paranchi, smerigliatrici, ventilatori, compressori, laminatoi, pompe idrauliche e altri carichi.

In sintesi, il principio di selezione di un motore è che, a condizione che le prestazioni del motore soddisfino i requisiti del macchinario di produzione, la priorità dovrebbe essere data ai motori con strutture più semplici, prezzi più bassi, funzionamento affidabile e manutenzione conveniente.

In questo senso, i motori a corrente alternata sono superiori ai motori a corrente continua, i motori a induzione a corrente alternata sono superiori ai motori sincroni a corrente alternata e i motori a induzione a gabbia di scoiattolo sono superiori ai motori a induzione a rotore avvolto.

Per i macchinari di produzione che funzionano in modo continuo con carichi costanti e senza requisiti speciali per l'avviamento o la frenatura, è preferibile utilizzare un motore a induzione a gabbia di scoiattolo standard, ampiamente utilizzato in macchinari, pompe dell'acqua, ventilatori e altro ancora.

I macchinari di produzione che richiedono frequenti avviamenti e arresti e che richiedono un'elevata coppia di avviamento e di frenata, come le gru a ponte, i paranchi da miniera, i compressori d'aria e i laminatoi irreversibili, dovrebbero utilizzare un motore a induzione a rotore avvolto.

Nei casi in cui non sia necessaria la regolazione della velocità e sia necessaria una velocità costante o un miglioramento del fattore di potenza, è opportuno utilizzare motori sincroni. Sono adatti per pompe per acqua di media e grande capacità, compressori d'aria, paranchi, rettificatrici e altro ancora.

Per i macchinari di produzione che richiedono un intervallo di regolazione della velocità superiore a 1:3 e che necessitano di una regolazione uniforme e stabile della velocità, si consiglia di utilizzare motori a corrente continua a eccitazione separata o motori a induzione a gabbia di scoiattolo o motori sincroni con controllo della velocità di frequenza. Sono adatti per macchine utensili di precisione di grandi dimensioni, pialle a portale, laminatoi, paranchi e altro ancora.

I macchinari di produzione che richiedono un'elevata coppia di spunto e proprietà meccaniche morbide dovrebbero utilizzare motori a corrente continua eccitati in serie o composti. Sono ottimali per veicoli elettrici, locomotive elettriche, gru per impieghi gravosi e altro ancora.

La potenza nominale di un motore elettrico si riferisce alla sua potenza di uscita, nota anche come potenza dell'albero o capacità, che è un parametro caratteristico del motore. Quando ci si informa sulle dimensioni del motore, di solito si fa riferimento alla potenza nominale e non alle dimensioni fisiche.

La potenza nominale è la metrica più importante per quantificare la capacità di carico del motore ed è un parametro necessario per la scelta del motore.

(dove Pn si riferisce alla potenza nominale, Un alla tensione nominale, In alla corrente nominale, cosθ al fattore di potenza e η all'efficienza).

Il principio della scelta della giusta capacità del motore deve basarsi sulla premessa che il motore possa soddisfare i requisiti di carico del macchinario di produzione e decidere la potenza del motore nel modo più economico e ragionevole.

Se si sceglie una potenza troppo alta, si avrà un aumento degli investimenti e degli sprechi dell'apparecchiatura e il motore funzionerà spesso sottocarico, con conseguente bassa efficienza e fattore di potenza. Al contrario, se la potenza viene scelta troppo bassa, il motore viene sovraccaricato, con conseguenti danni prematuri.

Sono tre i fattori principali che determinano la potenza di un motore:

1) Il riscaldamento e l'aumento di temperatura del motore, che è il fattore più importante per determinare la potenza del motore;

2) La capacità di sovraccarico a breve termine del motore;

3) Per i motori asincroni a gabbia di scoiattolo è necessario considerare anche la capacità di avviamento.

In primo luogo, il macchinario di produzione specifico, in base al riscaldamento, all'aumento di temperatura e ai requisiti di carico, calcola e seleziona la potenza di carico. Il motore seleziona quindi in via preliminare la potenza nominale in base alla potenza di carico, al ciclo di lavoro e ai requisiti di sovraccarico.

Dopo aver preselezionato la potenza nominale del motore, questo deve essere sottoposto a controlli per il riscaldamento, la capacità di sovraccarico e, se necessario, la capacità di avviamento. Se uno di questi controlli non va a buon fine, il motore deve essere riselezionato e ricontrollato finché tutti i parametri non vengono superati.

Pertanto, anche il ciclo di funzionamento è un requisito necessario da fornire. I motori con requisiti di sovraccarico devono fornire anche i multipli di sovraccarico e il corrispondente tempo di funzionamento; i motori asincroni a gabbia di scoiattolo che azionano carichi ad alta inerzia, come i ventilatori, devono fornire anche il momento d'inerzia del carico e la curva della coppia di spunto per la verifica della capacità di avviamento.

Tutte le selezioni della potenza nominale sopra descritte sono state effettuate con la premessa di una temperatura ambiente standard di 40°C. Se la temperatura ambiente in cui opera il motore cambia, la potenza nominale del motore deve essere rivista.

In base ai calcoli teorici e alla pratica, a diverse temperature ambientali, la potenza del motore può approssimativamente aumentare o diminuire secondo la tabella seguente.

Pertanto, nelle aree con clima rigido, è necessario fornire anche la temperatura ambiente. Ad esempio, in India, la temperatura ambiente deve essere verificata a 50°C.

Inoltre, l'altitudine elevata può influire sulla potenza del motore; maggiore è l'altitudine, maggiore è l'aumento di temperatura del motore e minore è la potenza in uscita. I motori utilizzati ad alta quota devono anche considerare gli effetti delle scariche a corona.

Per quanto riguarda l'attuale gamma di potenza del motore sul mercato, fornisco i seguenti dati tratti dalla tabella delle prestazioni della mia azienda come riferimento:

La tensione nominale di un motore si riferisce alla tensione di linea nelle condizioni operative nominali. La scelta della tensione nominale del motore dipende dalla tensione di alimentazione della rete elettrica dell'impianto e dalla capacità del motore.

La scelta della tensione nominale per i motori CA dipende principalmente dal livello di tensione di alimentazione nel luogo di utilizzo. La rete di bassa tensione comune è 380V, quindi la tensione nominale è tipicamente 380V (connessione Y o Δ), 220/380V (connessione Δ/Y) o 380/660V (connessione Δ/Y).

Quando la potenza dei motori a bassa tensione raggiunge un certo livello (ad esempio 300KW/380V), diventa difficile o troppo costoso aumentare la corrente a causa della limitazione della capacità del filo.

In questi casi, è necessario ottenere una potenza elevata aumentando la tensione. La tensione di alimentazione abituale per la rete ad alta tensione è di 6000V o 10000V, ma all'estero esistono anche livelli di tensione di 3300V, 6600V e 11000V.

I motori ad alta tensione hanno il vantaggio di una potenza elevata e di una forte resistenza agli urti. Tuttavia, hanno anche lo svantaggio di un'elevata inerzia, che li rende difficili da avviare e frenare.

Anche la tensione nominale di un motore CC deve corrispondere alla tensione della sorgente. In genere si tratta di 110V, 220V o 440V. Il livello di tensione comunemente utilizzato è 220V, ma per i motori ad alta potenza può essere aumentato a 600-1000V.

Se la sorgente di alimentazione CA è di 380 V e per l'alimentazione viene utilizzato un circuito di raddrizzamento al silicio controllabile a ponte trifase, la tensione nominale del motore CC deve essere impostata a 440 V. Se è alimentato da una sorgente di raddrizzamento al silicio controllabile a mezz'onda trifase, la tensione nominale del motore CC deve essere di 220V.

La velocità nominale di un motore elettrico si riferisce alla sua velocità in determinate condizioni operative.

Sia il motore elettrico che il macchinario che aziona hanno una propria velocità nominale. Quando si sceglie la velocità di un motore elettrico, bisogna considerare che una velocità troppo bassa non è auspicabile. Infatti, quanto più bassa è la velocità nominale di un motore elettrico, tanto più numerosi sono gli stadi che lo compongono, con conseguenti dimensioni maggiori e costi più elevati.

Allo stesso tempo, la velocità del motore elettrico non deve essere troppo elevata, poiché ciò complicherebbe il meccanismo di trasmissione e ne renderebbe difficile la manutenzione.

Inoltre, a potenza fissa, la coppia del motore è inversamente proporzionale alla velocità.

Per quelli con requisiti di avviamento e frenatura ridotti, è possibile effettuare un confronto completo dal punto di vista dell'investimento iniziale, dell'occupazione di spazio e dei costi di manutenzione prendendo in considerazione diverse velocità nominali, per poi determinare la velocità nominale finale.

Per coloro che avviano, frenano e invertono frequentemente, ma il tempo di transizione ha un impatto minimo sulla produttività, il rapporto di velocità e la velocità nominale del motore elettrico sono scelti principalmente per ridurre al minimo le perdite del processo di transizione, oltre a considerare l'investimento iniziale. Ad esempio, i motori per ascensori, che richiedono frequenti inversioni e hanno una coppia elevata, hanno una bassa velocità. Ciò comporta un motore di grandi dimensioni e un costo elevato.

Quando la velocità del motore è elevata, occorre considerare anche la velocità critica del motore. Ogni rotore del motore vibra durante il funzionamento e l'ampiezza del rotore aumenta con la velocità.

A una certa velocità, l'ampiezza raggiunge il massimo (nota anche come risonanza); oltre questa velocità, l'ampiezza diminuisce gradualmente con l'aumentare della velocità e si stabilizza entro un certo intervallo. Questa velocità, in cui l'ampiezza del rotore è massima, è nota come velocità critica del rotore.

Questa velocità equivale alla frequenza naturale del rotore. Quando la velocità continua ad aumentare e si avvicina al doppio della frequenza naturale, l'ampiezza aumenta di nuovo. La velocità pari al doppio della frequenza naturale è chiamata velocità critica del secondo ordine. Si continua con il terzo ordine, il quarto ordine e così via.

Se il rotore funziona alla velocità critica, si verificheranno forti vibrazioni e la flessione dell'albero aumenterà notevolmente, il che, nel tempo, può causare gravi deformazioni da flessione o addirittura la rottura dell'albero. La velocità critica di primo ordine di un motore è generalmente superiore a 1.500 giri/min, quindi l'impatto della velocità critica non viene solitamente considerato per i motori convenzionali a bassa velocità.

Al contrario, per i motori a 2 poli ad alta velocità, con una velocità nominale vicina ai 3000 giri/min, è necessario considerare l'impatto di questo effetto e il motore non dovrebbe funzionare alla velocità critica per un periodo prolungato.

In generale, il tipo di carico azionato, la potenza nominale, la tensione nominale e la velocità nominale del motore possono determinare approssimativamente il motore.

Tuttavia, se si desidera soddisfare in modo ottimale i requisiti di carico, questi parametri di base non sono affatto sufficienti.

Tra i parametri aggiuntivi necessari vi sono la frequenza, il ciclo di funzionamento, i requisiti di sovraccarico, la classe di isolamento, la classe di protezione, l'inerzia rotazionale, la curva di coppia di carico, il metodo di installazione, la temperatura ambiente, l'altitudine, i requisiti per l'uso all'aperto e così via, forniti in base alle circostanze specifiche.

In caso di funzionamento o malfunzionamento del motore, è possibile utilizzare quattro metodi per prevenire e risolvere il problema in modo tempestivo, garantendo così un funzionamento sicuro del motore.

Osservare eventuali anomalie durante il funzionamento del motore, indicate principalmente dai seguenti scenari:

1). Se l'avvolgimento dello statore subisce un cortocircuito, il motore può produrre fumo.

2). Se il motore funziona in condizioni di grave sovraccarico o perdita di fase, la velocità diminuisce e si sente un forte "ronzio".

3). Se la rete di manutenzione del motore funziona normalmente ma si arresta improvvisamente, si possono osservare scintille in corrispondenza di parti allentate del cablaggio. Ciò potrebbe essere dovuto a un fusibile bruciato o a un componente bloccato.

4). Se il motore vibra eccessivamente, potrebbe essere dovuto a un dispositivo di trasmissione bloccato, a un cattivo fissaggio del motore o a un bullone del piede allentato.

5). Lo scolorimento, le bruciature e i segni di fumo sui contatti interni e sulle connessioni del motore possono indicare un surriscaldamento locale, un cattivo contatto sulle connessioni dei conduttori o l'esaurimento degli avvolgimenti.

Durante il normale funzionamento, il motore deve emettere un "ronzio" uniforme e leggero, senza altri rumori o suoni particolari. Se il livello di rumorosità è troppo elevato, ad esempio a livello elettromagnetico, di cuscinetti, di ventilazione, di attrito meccanico e così via, può indicare un potenziale problema o un malfunzionamento.

(1) Per il rumore elettromagnetico, se il motore produce un suono forte e pesante, le possibili cause sono:

(2) Il rumore dei cuscinetti deve essere controllato regolarmente durante il funzionamento del motore. A tale scopo, è possibile premere un'estremità di un cacciavite contro il cuscinetto. installazione dei cuscinetti e tenendo l'altra estremità vicino all'orecchio per ascoltare il suono della corsa.

Se il cuscinetto funziona normalmente, dovrebbe produrre un "fruscio" continuo e di lieve entità, senza variazioni da alto a basso o suoni di attrito metallico.

(3) Se il meccanismo di trasmissione e il meccanismo azionato producono un suono continuo, anziché incerto, può essere causato da quanto segue:

I guasti in un motore possono essere rilevati e prevenuti utilizzando l'olfatto.

Per verificare la presenza di guasti, aprire la scatola di giunzione e annusare se ci sono odori bruciati o insoliti.

Se c'è odore di vernice, potrebbe indicare che la temperatura interna del motore è troppo alta.

Se è presente un odore forte e pungente o un odore di bruciato, può indicare che l'isolamento o l'avvolgimento sono stati danneggiati.

Anche se non si avverte alcun odore, è comunque importante misurare la resistenza di isolamento tra l'avvolgimento e il mantello con un megger.

Se la resistenza di isolamento è inferiore a 0,5 trilioni di ohm, il motore deve essere asciugato. Un valore di resistenza pari a zero indica che il motore è stato danneggiato.

Anche toccare la temperatura delle varie parti del motore può aiutare a diagnosticare i guasti.

Per motivi di sicurezza, è meglio toccare con il dorso della mano la scocca del motore e le parti vicine al cuscinetto quando si controlla la temperatura.

Se viene rilevata una temperatura anomala, ciò potrebbe essere dovuto a diversi motivi, come ad esempio:

Se la temperatura intorno al cuscinetto è eccessivamente alta, potrebbe essere causata da un danno al cuscinetto o dalla mancanza di olio di lubrificazione.

Secondo le normative, la temperatura massima dei cuscinetti volventi non deve superare i 95℃ e la temperatura massima dei cuscinetti radenti non deve superare gli 80℃, con un aumento di temperatura non superiore a 55℃ (calcolato come differenza tra la temperatura del cuscinetto e la temperatura ambiente durante il test).

Le potenziali cause e soluzioni per l'aumento eccessivo della temperatura nei cuscinetti includono:

Per quanto riguarda la sezione delle soluzioni, è necessario apportare le seguenti revisioni: