Vi siete mai chiesti come fanno i laser a tagliare i materiali con tanta precisione? Questo articolo esplora l'affascinante mondo dei laser a nanosecondi, picosecondi e femtosecondi. Scoprirete come funzionano questi laser, i loro vantaggi unici e le loro vaste applicazioni nella lavorazione dei materiali. Immergetevi per scoprire i segreti di questi potenti strumenti!

Cominciamo con la conversione delle unità di misura del tempo.

Con questa comprensione delle unità di tempo, possiamo vedere che i laser a femtosecondi producono impulsi estremamente brevi.

Negli ultimi anni, gli impulsi ultracorti lavorazione laser La tecnologia ha registrato rapidi progressi.

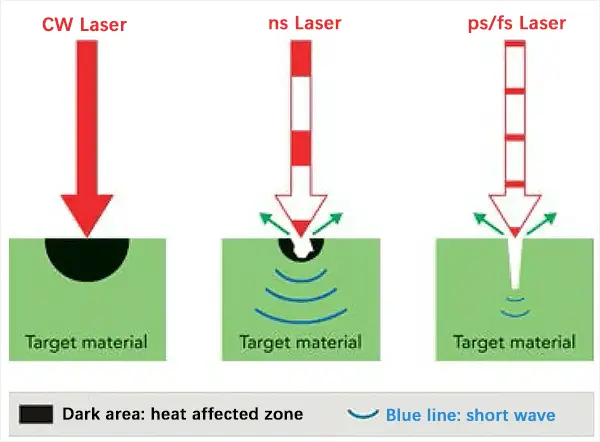

I laser svolgono un ruolo cruciale nella moderna produzione e lavorazione dei materiali, e la loro efficacia è in gran parte determinata dalla durata degli impulsi. Questa sezione esplora tre tipi chiave di laser ultraveloci: nanosecondi, picosecondi e femtosecondi, ognuno dei quali si distingue per la durata dell'impulso sempre più breve e per le caratteristiche uniche di interazione con i materiali.

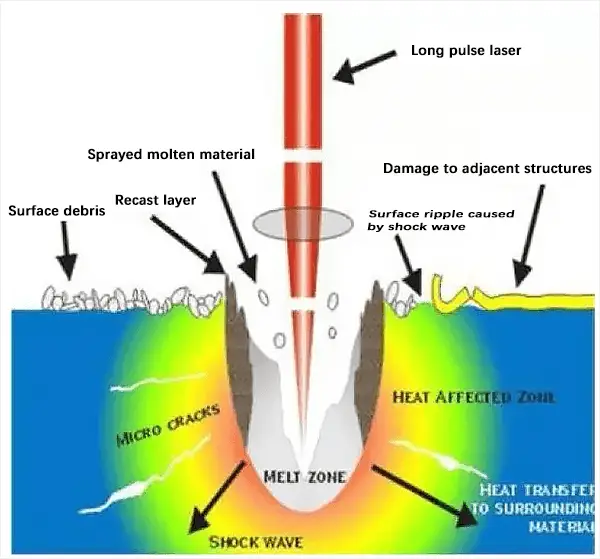

I laser a nanosecondi, con durata degli impulsi di 10⁹ secondi, sono stati ampiamente adottati nelle applicazioni industriali per decenni. Questi laser offrono un equilibrio tra potenza e precisione, rendendoli adatti a un'ampia gamma di attività di lavorazione dei materiali, tra cui taglio, foratura e marcatura. Tuttavia, la durata relativamente lunga degli impulsi può indurre zone termicamente alterate (HAZ) significative in materiali sensibili, portando potenzialmente a danni termici, microfratture o modifiche indesiderate del materiale.

I laser a picosecondi, che operano con impulsi di 10¹² secondi, rappresentano un significativo progresso nella lavorazione laser di precisione. La durata ridotta degli impulsi minimizza gli effetti termici, consentendo un deposito di energia e una rimozione di materiale più controllati. Ciò si traduce in un'ablazione più pulita, in bordi più netti e in una riduzione dei danni collaterali. I laser a picosecondi eccellono nelle applicazioni che richiedono un'elevata precisione, come la microlavorazione, la modellazione di film sottili e la lavorazione di materiali sensibili al calore come polimeri e ceramiche.

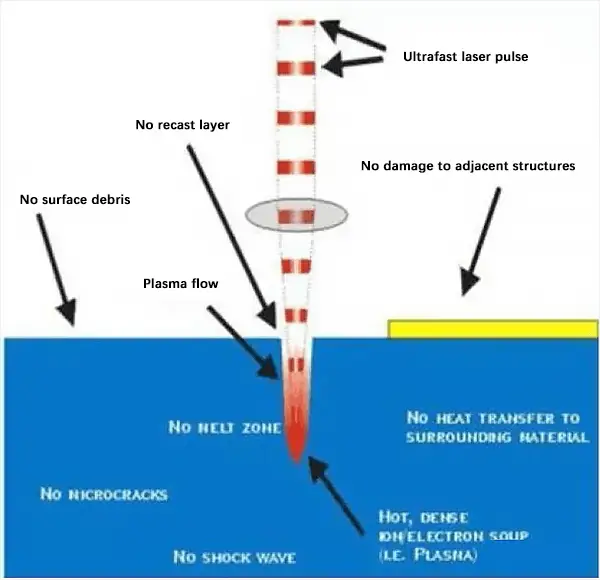

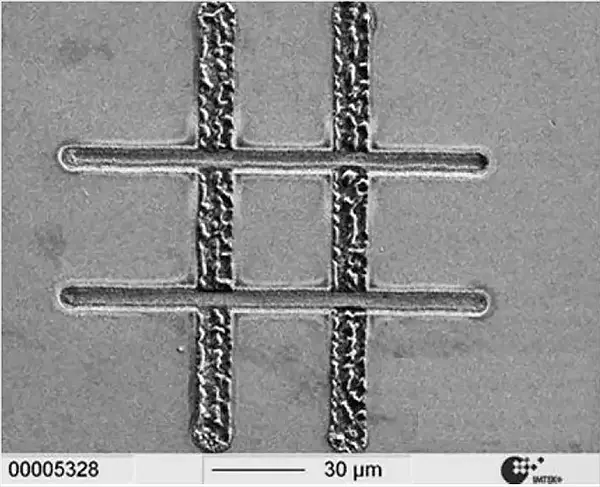

All'avanguardia della tecnologia laser ultraveloce, i laser a femtosecondi forniscono impulsi nell'ordine di 10-¹⁵ secondi. Questi impulsi incredibilmente brevi consentono un fenomeno noto come "ablazione a freddo". L'energia laser viene erogata più velocemente del tempo di rilassamento termico del materiale, causando la vaporizzazione diretta dell'area target senza una significativa conduzione di calore alle regioni circostanti. Questa caratteristica unica consente una precisione senza precedenti nella rimozione del materiale, praticamente senza ZTA, rendendo i laser a femtosecondi ideali per applicazioni ultraprecise nella lavorazione dei semiconduttori, nella produzione di dispositivi biomedici e nella fabbricazione di nanomateriali.

Il passaggio dai laser a nanosecondi a quelli a femtosecondi rappresenta un cambiamento di paradigma nei meccanismi di interazione laser-materiale. Mentre i laser a nanosecondi si basano principalmente su processi fototermici, i laser a picosecondi e femtosecondi sfruttano sempre più le interazioni fotoablative e fotochimiche. Questo cambiamento si traduce in una maggiore precisione, in una riduzione degli effetti termici e nella capacità di lavorare una gamma più ampia di materiali, comprese sostanze tradizionalmente difficili come i materiali trasparenti e le leghe ultra-dure.

In sintesi, i laser a nanosecondi (10-⁹ s), picosecondi (10-¹² s) e femtosecondi (10-¹⁵ s) offrono uno spettro di capacità nella lavorazione laser ultraveloce. La scelta tra queste tecnologie dipende dai requisiti specifici dell'applicazione, bilanciando fattori quali la velocità di lavorazione, la precisione, la sensibilità del materiale e l'economicità. Con il continuo progresso della tecnologia laser, l'integrazione di questi laser ultraveloci con sofisticati sistemi di modellazione del fascio, di monitoraggio del processo in tempo reale e di controllo adattivo sta spingendo i confini di ciò che è possibile nella produzione avanzata e nella lavorazione dei materiali.

Da tempo si cerca di utilizzare il laser per la microlavorazione.

Tuttavia, la lunga larghezza dell'impulso e la bassa intensità dei laser tradizionali causavano una continua fusione ed evaporazione del materiale.

Anche se il raggio laser poteva essere focalizzato in un piccolo punto, l'impatto termico sul materiale era comunque significativo e limitava la precisione della lavorazione.

Per migliorare la qualità della lavorazione, è stato necessario ridurre l'effetto del calore.

Quando un impulso laser su scala di picosecondi agisce sul materiale, l'effetto di lavorazione cambia radicalmente.

Con un forte aumento dell'energia dell'impulso, l'alta densità di potenza è sufficiente per rimuovere gli elettroni esterni.

L'interazione tra il laser e il materiale è così breve che gli ioni vengono ablati dalla superficie del materiale prima che l'energia venga trasferita ai materiali circostanti, evitando l'impatto termico.

Per questo motivo il processo viene chiamato anche "lavorazione a freddo".

Grazie ai vantaggi della lavorazione a freddo, i laser a impulsi brevi e ultracorti hanno trovato spazio nella produzione e nelle applicazioni industriali.

Elaborazione laser: impulsi lunghi e impulsi ultracorti

Nell'elaborazione di impulsi ultracorti, l'energia viene iniettata rapidamente in una piccola area d'azione.

L'alta densità di energia depositata in un istante cambia la modalità di assorbimento e movimento degli elettroni, evitando gli effetti dell'assorbimento lineare del laser, del trasferimento di energia e della diffusione. Ciò modifica radicalmente il meccanismo di interazione tra il laser e il materiale.

Posizione dopo la lavorazione laser a impulsi lunghi

Posizione dopo l'elaborazione di impulsi laser ultraveloci

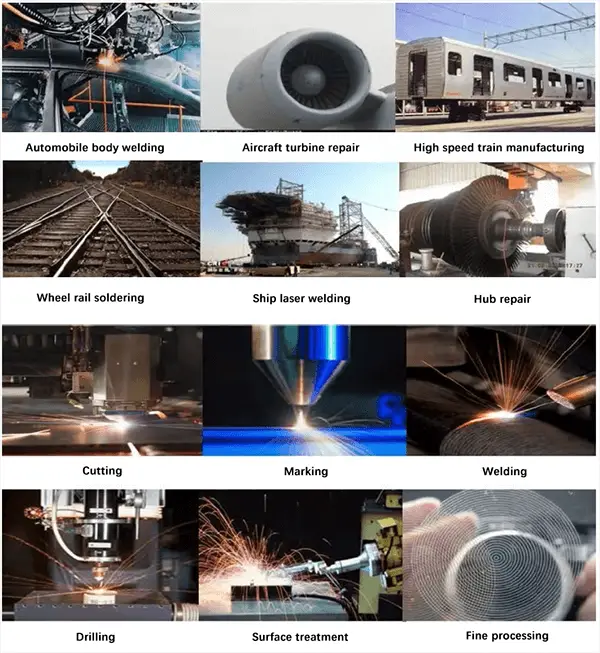

La lavorazione laser comprende il taglio e la saldatura ad alta potenza.

I vari metodi di lavorazione laser, come perforazioneI processi di microlavorazione, scribing, taglio, texturing, stripping e isolamento, sono utilizzati principalmente per i seguenti scopi:

| Classificazione | Onda continua (CW) | Quasi-continuo (QCW) | Impulso breve (Q-Switched) | Impulso ultracorto (Modalità bloccata) |

|---|---|---|---|---|

| Modulo di uscita | Uscita continua | Millisecondo-Microsecondo (ms-μs)) | Nanosecondo (ns) | Picosecondo ~ Femtosecondo (ps-fs) |

| Applicazione | Saldatura laser taglio laser Rivestimento laser | Foratura laser Trattamento termico | Marcatura laser Foratura laser Trattamento medico laser Prototipazione rapida laser | Lavorazione micro-nano Laser medicale fine Foratura di precisione Taglio di precisione |

Nella progettazione dei circuiti stampati, i substrati ceramici sono sempre più utilizzati in sostituzione dei tradizionali substrati in plastica, grazie alla loro migliore conducibilità termica.

Per collegare i componenti elettronici, in genere è necessario praticare centinaia di migliaia di fori delle dimensioni di un micrometro sulla scheda.

Pertanto, è essenziale garantire che la stabilità del substrato non sia influenzata dal calore generato durante il processo di foratura.

I laser a picosecondi sono uno strumento ideale per questa applicazione.

Utilizzando la foratura a percussione, i laser a picosecondi possono completare la lavorazione del foro e mantenere l'uniformità del foro.

Oltre ai circuiti stampati, i laser a picosecondi possono essere utilizzati anche per praticare fori di alta qualità in materiali come pellicole di plastica, semiconduttori, pellicole metalliche e zaffiri.

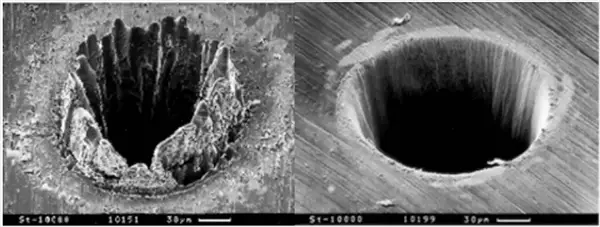

Ad esempio, durante la perforazione di un foro di 100 micrometri.lamiera spessa in acciaio inox utilizzando 10000 impulsi di laser da 3,3-nanosecondi o 200-femtosecondi vicino alla soglia di ablazione:

Le linee possono essere generate mediante scansione e sovrapposizione di impulsi laser.

Eseguendo scansioni multiple, è possibile penetrare in profondità all'interno del materiale ceramico fino a quando la profondità della linea raggiunge 1/6 dello spessore del materiale.

I moduli vengono quindi separati dal substrato ceramico lungo le linee tracciate, un processo noto come scribing.

Un altro metodo di separazione è il taglio ad ablazione laser a impulsi ultracorti, noto anche come taglio ad ablazione.

In questo processo, il laser rimuove il materiale attraverso l'ablazione fino a tagliarlo.

Un vantaggio di questa tecnologia è la maggiore flessibilità in termini di forma e dimensioni del foro lavorato.

Tutte le fasi di lavorazione possono essere eseguite con un laser a picosecondi.

Vale anche la pena di notare le differenze negli effetti dei laser a picosecondi e a nanosecondi sui materiali in policarbonato.

Un'altra applicazione comune della microlavorazione è la rimozione precisa dei rivestimenti senza causare danni al materiale di base.

L'ablazione può variare da una linea larga pochi micron a un'ampia area di diversi centimetri quadrati.

Poiché lo spessore del rivestimento è solitamente molto più sottile della larghezza dell'ablazione, il calore non può essere condotto ai lati. In questo caso, è possibile utilizzare un laser a larghezza di impulso di nanosecondi.

La combinazione di laser ad alta potenza media, fibra conduttrice quadrata o rettangolare e distribuzione piatta dell'intensità luminosa rende l'ablazione laser superficiale particolarmente adatta alle applicazioni industriali.

Ad esempio, il laser Trumicro 7060 della società Trumpf viene utilizzato per rimuovere il rivestimento sul vetro delle celle solari a film sottile.

Lo stesso laser può essere utilizzato anche nell'industria automobilistica per rimuovere i rivestimenti anticorrosione e preparare la successiva saldatura.

L'incisione consiste nel creare forme tridimensionali mediante l'ablazione di materiali.

Sebbene le dimensioni dell'ablazione possano superare l'ambito tradizionale della microlavorazione, la precisione richiesta rientra ancora nel campo delle applicazioni laser.

I laser a picosecondi possono essere utilizzati per lavorare i bordi del diamante policristallino. strumenti per la fresatura macchine.

I laser sono uno strumento ideale per la lavorazione dei diamanti policristallini, materiali estremamente duri utilizzati per la realizzazione dei bordi delle frese.

I vantaggi dell'uso del laser sono la lavorazione senza contatto e l'elevata precisione di lavorazione.

La microlavorazione ha un'ampia gamma di applicazioni e viene sempre più utilizzata per produrre una varietà di beni di uso quotidiano.

La lavorazione laser è un metodo senza contatto e offre diversi vantaggi significativi, tra cui un minor numero di fasi di post-lavorazione, una buona controllabilità, la facilità di integrazione, un'elevata efficienza di lavorazione, una bassa perdita di materiale e un impatto ambientale minimo.

Si è diffusa in settori come l'automobile, l'elettronica, gli elettrodomestici, l'aviazione, la metallurgia e la produzione di macchinari, svolgendo un ruolo sempre più importante nel migliorare la qualità dei prodotti, la produttività del lavoro e l'automazione, riducendo al contempo il consumo di materiali.

I laser a nanosecondi, picosecondi e femtosecondi si differenziano principalmente per la durata dell'impulso. Un nanosecondo (ns) è pari a 10-9 secondi, un picosecondo (ps) è pari a 10-12 secondi e un femtosecondo (fs) è pari a 10-15 secondi. Queste durate ultra-brevi degli impulsi sono fondamentali per determinare le applicazioni e le capacità di questi laser.

I laser a femtosecondi sono adatti per applicazioni in oftalmologia e per la lavorazione precisa dei materiali, grazie ai loro impulsi estremamente brevi e al ridotto danno termico. I laser a picosecondi sono simili e offrono un'elevata precisione in attività come la microlavorazione o la rimozione di tatuaggi. I laser a nanosecondi, con impulsi di durata maggiore, trovano impiego in applicazioni che richiedono un maggiore trasferimento di energia.

In sintesi, la scelta tra laser a nanosecondi, picosecondi e femtosecondi dipende dai requisiti specifici delle varie applicazioni. Questi laser ultraveloci offrono una serie di possibilità in termini di precisione, trasferimento di energia e riduzione dei danni termici, rendendoli strumenti indispensabili in numerosi settori e campi.