Come evitare che i bulloni arrugginiscano in ambienti marini difficili? I metodi tradizionali spesso non sono all'altezza, con conseguenti costi di manutenzione e rischi per la sicurezza. Questo articolo esplora un'innovativa tecnica anticorrosione che combina la penetrazione dello zinco e la vernice sigillante. Scoprite come questo nuovo metodo migliora significativamente la durata e riduce la manutenzione a lungo termine, garantendo strutture offshore più sicure e affidabili.

Astratto: Questo articolo presenta diversi metodi comuni di anticorrosione dei bulloni nei progetti offshore, analizza i problemi incontrati nella costruzione effettiva e propone un nuovo metodo di anticorrosione dei bulloni.

Introduzione

La connessione bullonata è un metodo di connessione comune per i progetti offshore.

La struttura è semplice, il collegamento è affidabile e la costruzione e lo smontaggio sono convenienti, per cui è ampiamente utilizzata.

Tuttavia, a causa di fattori quali il luogo di installazione, il metodo di installazione e il grado di attenzione, l'anticorrosione dei bulloni viene spesso ignorata.

Il rivestimento anticorrosione dei bulloni è facile da danneggiare e difficile da riparare durante l'installazione.

Nella fase di manutenzione del progetto, anche i bulloni devono essere controllati e sostituiti regolarmente.

Dopo ripetuti smontaggi e assemblaggi di bulloni, lo strato anticorrosivo originale si danneggia facilmente.

Negli ambienti marini, i bulloni sono spesso circondati da vapore acqueo intrappolato nei fori dei bulloni.

In questo modo, i bulloni e le strutture metalliche circostanti formeranno celle galvaniche corrosive, con conseguente corrosione estrema del catodo grande e dell'anodo piccolo.

Essendo un anodo piccolo, la velocità di corrosione dei bulloni è molto elevata.

La corrosione che si verifica nel foro del bullone è difficilmente visibile dalla superficie del bullone nelle fasi iniziali e intermedie, e solo nelle fasi successive si possono notare prodotti di corrosione evidenti sulla superficie.

Pertanto, la corrosione dei bulloni ha un forte occultamento, che causerà grandi rischi potenziali per la sicurezza.

Le forme comuni di anticorrosione dei bulloni includono la galvanizzazione, la placcatura a caldo, la placcatura chimica e l'applicazione di un'apposita vernice. trattamento della superficie, vernice, pellicola protettiva per ceramica, ecc.

L'elettrodeposizione consiste nell'utilizzare il principio dell'elettrolisi per applicare uno strato di rivestimento uniforme e di buona adesione sulla superficie del bullone.

I rivestimenti sono per lo più zinco, cromo e altri materiali che possono essere utilizzati come anodi sacrificali.

Quando il rivestimento è in buone condizioni, può isolare il bullone dall'ambiente corrosivo e inibire la corrosione;

Quando il rivestimento è danneggiato, può essere utilizzato come anodo sacrificale per proteggere i bulloni.

La placcatura a caldo è un processo che consiste nell'immergere il bullone nel liquido di placcatura fuso e nel farlo raffreddare per formare un rivestimento metallico sulla sua superficie.

Il principio anticorrosione della placcatura a caldo è simile a quello della galvanica, ma rispetto a quest'ultima lo spessore del rivestimento è maggiore, l'adesione tra gli strati è migliore e la resistenza alla corrosione è più forte.

La forma più comune di zincatura a caldo è la zincatura a caldo.

Il trattamento chimico della superficie consiste nell'immergere il bullone in alcune soluzioni chimiche specifiche per cambiare la superficie del bullone e modificarla per formare un rivestimento protettivo.

Può essere suddiviso grossolanamente in passivazione ai fosfati, trattamento al cromato e trattamento di ossidazione.

Il trattamento chimico della superficie viene utilizzato soprattutto per i bulloni in acciaio inossidabile.

Il trattamento chimico della superficie è irreversibile e, una volta danneggiato, è difficile da riparare.

La vernice è il metodo anticorrosione più comune e diffuso.

Può essere applicato sulla superficie dei bulloni con diversi metodi di costruzione per formare un film solido con un'adesione salda, una certa resistenza e continuità.

La pellicola può isolare il bullone dall'ambiente circostante e può anche svolgere un ruolo di protezione catodica se il rivestimento contiene zinco e altri elementi.

Il principio del film protettivo ceramico consiste nell'utilizzare le caratteristiche di alto punto di fusione, elevata durezza, resistenza all'usura, resistenza alla corrosione e buon isolamento della ceramica per spruzzare particelle di materiale ceramico allo stato fuso sulla superficie dei bulloni, formando uno strato di film ceramico.

Tuttavia, rispetto ad altri metodi anticorrosione, la costruzione del film protettivo ceramico è più difficile e costosa, il che ne rende difficile la diffusione in un gran numero di progetti.

Nel campo dell'ingegneria offshore, i bulloni, come metodo di connessione comune, sono ampiamente utilizzati.

Pertanto, nella scelta della forma anticorrosiva dei bulloni, è necessario considerare non solo le prestazioni anticorrosione, ma anche il costo e i costi di manutenzione.

Attualmente, nel settore dell'ingegneria offshore cinese, la forma anticorrosiva più utilizzata per i bulloni in acciaio al carbonio è generalmente la penetrazione di zinco.

La penetrazione dello zinco viene preparata inserendo il bullone nella polvere di lega di zinco e mantenendolo per un certo periodo di tempo dopo aver raggiunto una certa temperatura, che produrrà un effetto di diffusione metallurgica tra zinco e ferro.

A causa della particolare porosità della superficie dello zinco, è necessario sigillare la superficie dello zinco entro 2 ore dal completamento della zincatura.

Rispetto alla zincatura, gli atomi di zinco si diffondono nella superficie del bullone, modificando la composizione e la struttura dello strato superficiale, rendendo il rivestimento di zinco molto uniforme e denso, con una forte adesione e non facile da staccare in caso di impatto.

Tuttavia, nel processo di trasporto, stoccaggio e installazione, i bulloni causano inevitabilmente danni irreversibili al rivestimento di zinco sulla superficie.

Il rivestimento di zinco danneggiato viene solitamente riparato con un primer ricco di zinco prima dell'installazione.

Tuttavia, le prestazioni anticorrosione della parte riparata sono molto peggiori di quelle dello strato di penetrazione di zinco originale, quindi è facile che si formi una cella galvanica di corrosione con un grande catodo e un piccolo anodo dopo l'installazione del bullone, e in questo caso si verifica spesso la corrosione.

Queste riparazioni sono applicabili solo prima dell'installazione. Durante l'installazione, i bulloni devono rispettare una determinata coppia di serraggio.

Pertanto, è facile che il rivestimento di zinco si danneggi durante l'installazione e che questi danni non possano essere riparati.

Questo ha nascosto il pericolo di corrosione dei bulloni in una fase successiva.

In combinazione con lo speciale ambiente di servizio dell'ingegneria offshore, viene adottato il metodo anticorrosione del rivestimento a penetrazione di zinco e della vernice sigillante, che ha forti prestazioni anticorrosione e una buona resistenza agli urti meccanici.

Tuttavia, la vernice sigillante viene utilizzata per sigillare le lacune del rivestimento di penetrazione dello zinco, che non svolge un ruolo anticorrosione.

Il rivestimento di penetrazione dello zinco è un rivestimento anticorrosione sacrificale e consumabile, che si dissolve gradualmente nell'ambiente marino ed è soggetto a corrosione nel periodo successivo.

Pertanto, viene proposta una nuova pratica raccomandata, ovvero il rivestimento di vernice sulla base della penetrazione originale dello zinco più la vernice sigillante nella stessa forma anti-corrosione.

Prima dell'installazione dei bulloni, le viti devono essere rivestite e riservate a entrambe le estremità.

Verniciare entrambe le estremità della vite e del dado dopo aver installato il bullone.

Prima di lasciare la fabbrica, i bulloni devono essere zincati e sigillati con vernice secondo i requisiti standard;

Dopo l'arrivo in cantiere, l'installazione e la verniciatura devono essere completate.

Prima di applicare il primer sul rivestimento di vernice sigillante, tutti gli oli, i grassi, i lubrificanti e altri contaminanti superficiali presenti sulla superficie del bullone devono essere rimossi con un solvente.

Può essere spruzzato o spazzolato. Considerando la particolarità del rivestimento dei bulloni, si consiglia di adottare il metodo della spazzolatura per ridurre l'inutile perdita di vernice.

Il sistema di verniciatura di bulloni e dadi deve fare riferimento all'ambiente di servizio circostante.

Se si tratta di un ambiente ad alta temperatura, deve essere scelto il sistema di verniciatura per alte temperature.

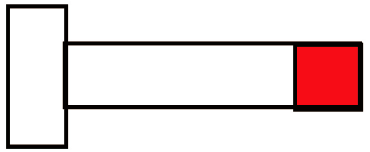

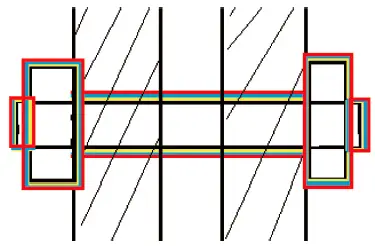

Per il rivestimento dei bulloni, si raccomanda di seguire i seguenti passaggi, come illustrato nella Figura 1 e nella Figura 2.

3.5.1 Bullone con dado a testa singola

(1) Coprire i 2 punti di spessore del dado.

(2) Le altre parti devono essere verniciate con un primer.

(3) Le parti a contatto devono essere rivestite con vernice intermedia e vernice di finitura.

(4) Rimuovere il coperchio.

Dopo aver installato il dado, rimuovere il grasso sulla superficie e realizzare il resto come il sistema di rivestimento specificato (fondo, centro e superficie).

Fig. 1 Bullone con dado a testa singola

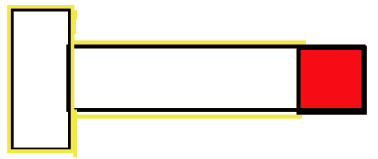

3.5.2 Bullone con dado per prigionieri

(1) Coprire i 2 punti di spessore del dado.

(2) Vernice di fondo su altre parti

(3) Le parti a contatto devono essere rivestite con vernice intermedia e vernice di finitura.

(4) Rimuovere il coperchio.

Dopo aver installato il dado, rimuovere il grasso sulla superficie e realizzare il resto come il sistema di rivestimento designato (fondo, centro e superficie).

Fig. 2 Bullone con dado a testa singola

Con questo metodo anticorrosione, è possibile formare uno strato di rivestimento anticorrosione sulla superficie della vernice sigillante per resistere alla corrosione prima che il rivestimento di zinco inizi a consumarsi, riducendo così notevolmente il tasso di consumo del rivestimento di zinco.

Allo stesso tempo, poiché i dadi delle parti esposte vengono rivestiti dopo l'installazione, possono svolgere un certo ruolo nel tappare i fori dei bulloni e ridurre l'ingresso del vapore acqueo.

La protezione a doppio strato del rivestimento e della penetrazione dello zinco può rallentare efficacemente la corrosione e ridurre la manutenzione successiva.

In sintesi, questo nuovo metodo raccomandato di anticorrosione dei bulloni ha aumentato il costo della manodopera e dei materiali nella fase di costruzione del progetto, anche se, rispetto ad altre forme di anticorrosione, ha aumentato il processo di costruzione del rivestimento in loco.

Tuttavia, rispetto agli ingenti investimenti, alla lunghissima durata, all'alta affidabilità e alla sicurezza dell'intero progetto di ingegneria offshore, è del tutto fattibile e raccomandabile dal punto di vista del progetto complessivo.