Perché le piccole impurità nell'acciaio sono così importanti? Queste inclusioni non metalliche, benché minuscole, influenzano profondamente le proprietà e l'utilizzabilità dell'acciaio. Questo articolo approfondisce le loro origini, le classificazioni e i progressi compiuti nel corso degli anni per controllarle. Per migliorare la qualità dell'acciaio e superare le sfide della produzione, la comprensione di queste inclusioni è fondamentale. Continuate a leggere per scoprire i meccanismi di formazione, l'impatto delle moderne tecniche di fusione e il futuro della raffinazione dell'acciaio.

Astratto:

Le inclusioni non metalliche svolgono un ruolo cruciale nel determinare molte proprietà dell'acciaio e hanno un impatto significativo sulla lavorazione e sull'utilizzo dei prodotti siderurgici.

Questo articolo fornisce una panoramica degli ultimi sviluppi sull'origine e la classificazione delle inclusioni non metalliche e riassume il lavoro di ricerca svolto negli ultimi decenni.

Evidenzia le condizioni dinamiche della formazione delle inclusioni e l'effetto delle attuali condizioni di fusione sulla composizione, la quantità e la distribuzione dimensionale delle inclusioni.

Lo studio della denaturazione delle inclusioni si concentra su tipi di acciaio come il filo d'acciaio radiale, l'acciaio per molle e il filo d'acciaio per molle. acciaio per cuscinetti per ottenere le dimensioni e la forma desiderate delle inclusioni.

Inoltre, è necessario adottare misure per evitare l'intasamento dell'ugello di colata continua da parte del flusso flocculante.

Con i progressi della microscopia elettronica, le caratteristiche di distribuzione delle inclusioni sono ora più chiaramente comprese. Anche l'interessante campo della "metallurgia degli ossidi" è stato trattato nel contesto dell'ingegneria delle inclusioni.

Infine, l'articolo si sofferma sul miglioramento delle caratteristiche di inclusione e sulle sfide di un'analisi quantitativa.

Negli ultimi decenni sono stati compiuti notevoli progressi nel controllo di inclusioni nell'acciaioGrazie a una comprensione più approfondita dell'interazione tra termodinamica, composizione delle scorie dell'acciaio fuso e processo di produzione dell'acciaio, è possibile ottimizzare le inclusioni e i processi per migliorare le proprietà dell'acciaio. Ciò consente di ottimizzare le inclusioni e i processi per migliorare le proprietà dell'acciaio.

Tuttavia, ci sono ancora alcune sfide importanti che devono essere affrontate e il processo di controllo e ottimizzazione dell'inclusione deve essere continuamente migliorato.

Solo cinquant'anni fa si è cominciato a prestare attenzione allo studio del non metallico inclusioni (NMI) nell'acciaio. All'epoca, si riteneva che queste inclusioni fossero il risultato della corrosione dei materiali refrattari e della presenza di vari flussi di stampo e scorie superiori.

Tuttavia, nonostante la sua importanza, lo studio delle inclusioni non era così ampiamente riconosciuto come lo è oggi. Questo perché i metallurgisti fisici si concentravano in genere sullo studio delle fasi metalliche, piuttosto che su quello delle fasi metalliche. non metallico fasi come le inclusioni nell'acciaio.

Con l'aumento della domanda di acciai ad alte prestazioni in condizioni di servizio severe, la correlazione tra il tipo, le dimensioni e la distribuzione delle NMI e le prestazioni dell'acciaio è diventata più evidente. Ciò ha portato a un crescente interesse nello studio dell'origine, delle caratteristiche e del comportamento delle inclusioni nella fusione e nella lavorazione dei prodotti siderurgici.

Dagli anni '80 sono stati compiuti notevoli progressi nel controllo e nell'analisi quantitativa delle NMI e l'impatto di queste inclusioni sulle proprietà dell'acciaio è stato ampiamente studiato. L'ingegneria del controllo delle inclusioni è diventata un aspetto cruciale della fusione, con l'obiettivo di ottenere le caratteristiche desiderate delle inclusioni attraverso un'adeguata progettazione del processo e la produzione di acciaio.

In questo articolo, trattiamo l'origine e il controllo delle NMI, il comportamento delle inclusioni durante la lavorazione, l'analisi quantitativa e le caratteristiche di distribuzione delle inclusioni e gli ultimi sviluppi nell'ingegneria del controllo delle inclusioni. Tuttavia, non approfondiamo l'influenza delle inclusioni sulle proprietà dell'acciaio, poiché si tratta di un campo vasto e in rapida crescita.

Per coloro che sono interessati ad approfondire l'argomento, i classici libri di Kiessling e le conferenze e i documenti dell'International Clean Steel Organization, che si tengono ogni 3-5 anni e sono sponsorizzati dall'Associazione mineraria e metallurgica ungherese, sono preziose fonti di conoscenza.

Con i continui progressi della moderna tecnologia siderurgica, si osserva che le reazioni di ossidazione e i metodi di raffinazione vengono impiegati per eliminare gli elementi dannosi dall'acciaio.

Queste impurità, come lo zolfo del carbone e del coke, possono penetrare nel ferro e nell'acciaio liquidi, ma la loro solubilità nell'acciaio in soluzione solida è piuttosto limitata.

Durante la solidificazione, l'acciaio fuso passa dal fronte di cristallizzazione all'acciaio liquido, formando alla fine composti a basso punto di fusione come "FeO" e "FeS" o eutettici che contengono entrambi i composti. Di conseguenza, questo acciaio non è adatto a processi di lavorazione a caldo come la laminazione e la forgiatura.

Gli ossidi, i solfuri e i elementi in lega (come il Mn) nell'acciaio presentano una relazione complessa. Tuttavia, per produrre acciaio di alta qualità, è necessario ridurre il contenuto di ossigeno e zolfo disciolto nell'acciaio fuso.

Elementi come Mn, Al, Si possono essere utilizzati come elementi di lega nell'acciaio, poiché possiedono un'elevata affinità con l'ossigeno e possono essere disossidati nell'acciaio fuso. Questi elementi disossidati diventano inclusioni non metalliche di ossido.

D'altra parte, l'acciaio contiene zolfo e la solubilità di Ca e Mg nell'acciaio è minima. La loro affinità con le terre rare e lo S è sufficientemente alta da formare inclusioni di solfuro non metalliche con un basso punto di fusione.

Di conseguenza, la maggior parte dello zolfo presente nell'acciaio viene eliminata attraverso l'affinazione ed entra nelle scorie, mentre lo zolfo rimanente precipita in inclusioni di solfuro durante la solidificazione.

Queste inclusioni non metalliche possono essere classificate in due categorie in base alla loro tipologia: la composizione chimica delle inclusioni (come le inclusioni di ossidi e solfuri) e lo stadio di formazione dell'inclusione.

La solidificazione segna il punto di confine nella fase di formazione delle inclusioni. Le inclusioni formate prima della solidificazione sono note come inclusioni primarie, mentre quelle formate durante e dopo la solidificazione sono definite inclusioni secondarie.

Oltre a queste classificazioni, anche altre categorie comunemente utilizzate possono creare confusione, come ad esempio l'origine delle inclusioni. Le inclusioni formatesi durante il processo di produzione dell'acciaio (come quelle di ossidi e solfuri) sono classificate come inclusioni "endogene", mentre quelle provenienti da fonti esterne (come i trucioli refrattari e la polvere di stampo) sono definite "esogene".

In generale, sono poche le inclusioni esogene di grandi dimensioni che rimangono indipendenti dall'acciaio fuso per un lungo periodo di tempo e non reagiscono con esso. Questa situazione è cambiata rispetto al passato, quando si riteneva che tali inclusioni di grandi dimensioni provenissero dal refrattario e dallo stampo di colata. Tuttavia, negli acciai moderni, queste inclusioni di particelle di grandi dimensioni sono state notevolmente ridotte.

Alcuni studenti possono erroneamente credere che le inclusioni esogene siano le inclusioni non metalliche più importanti, ma ciò non significa che l'interazione tra l'acciaio fuso e il refrattario sia insignificante. La presenza di queste inclusioni nell'acciaio indica che l'acciaio fuso e il refrattario hanno un impatto. Se la definizione di inclusioni esogene viene ampliata per includere l'ossidazione secondaria e il coinvolgimento della polvere di stampo, si ottiene una definizione più appropriata di inclusioni esogene.

Tuttavia, c'è ancora un dibattito sulla classificazione di queste inclusioni, poiché possono cambiare durante il processo di fusione e non è sempre chiaro quale sia il processo coinvolto.

Infine, un metodo comune di classificazione delle inclusioni non metalliche si basa sulle loro dimensioni, dividendole in macroinclusioni e microinclusioni. Viene spesso utilizzata la classificazione proposta da Kiessling, dove le inclusioni che causano danni immediati ai prodotti siderurgici durante la lavorazione o l'uso sono considerate macro inclusioni.

Va notato che la classificazione dimensionale delle inclusioni è soggettiva e che una suddivisione casuale delle inclusioni in macro e micro in base alle dimensioni è difficile da definire.

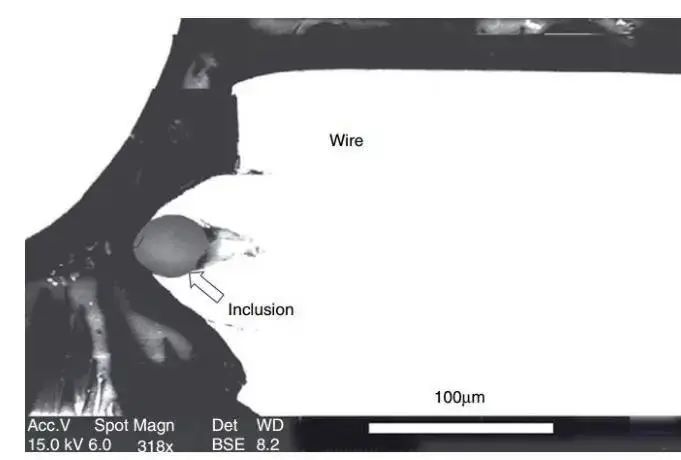

Fig. 1 Frattura del filo radiale di pneumatico durante la trafilatura a causa dell'esistenza di una fase dura a particelle grandi.

L'inclusione è indicata da una freccia e la foto è stata scattata con la tecnica del backscatter al microscopio elettronico a scansione.

L'alta temperatura durante la produzione dell'acciaio porta la reazione di formazione delle inclusioni vicino allo stato di equilibrio. Di conseguenza, la termodinamica è diventata uno strumento fondamentale per la comprensione delle inclusioni.

La base termodinamica della formazione delle inclusioni è stata a lungo oggetto di ricerca. Tuttavia, i dati sulla formazione termodinamica delle inclusioni nell'ossido di alluminio rimangono incoerenti e contraddittori, il che rende questo settore meritevole di ulteriori studi.

L'alluminio è comunemente utilizzato come disossidante nella produzione dell'acciaio e il calcolo termodinamico delle inclusioni generate durante il processo non presenta problemi. Tuttavia, il processo di fusione dei materiali siderurgici di nuova generazione ad alto contenuto di alluminio e manganese introduce incertezze.

La situazione diventa più complessa quando la dissoluzione di Mg e Ca nell'acciaio è estremamente limitata. Nonostante ciò, i dati termodinamici relativi a questi elementi sono ancora ampiamente studiati nel processo siderurgico.

Negli ultimi decenni, il calcolo termodinamico è stato applicato per risolvere problemi complessi nella produzione e nella fusione di ferro e acciaio. Tuttavia, i metodi di calcolo convenzionali fanno ancora fatica ad affrontare questi problemi.

Numerose pubblicazioni hanno discusso l'applicazione del calcolo termodinamico in vari aspetti della produzione e della fusione di ferro e acciaio, nonché i relativi problemi di inclusione.

La classificazione delle inclusioni in primarie e secondarie può essere utile per discutere della loro formazione e rimozione. In linea di principio, è possibile eliminare le inclusioni primarie nell'acciaio.

Tuttavia, le inclusioni secondarie si formano durante la solidificazione e non possono essere rimosse. Il meglio che si possa fare è modificarle per ridurre al minimo il loro impatto negativo sull'acciaio.

3.1.1 Nucleazione e struttura delle inclusioni

Dal punto di vista che le inclusioni primarie che si formano nell'acciaio liquido sono strettamente legate al processo termodinamico, vengono presi in considerazione due aspetti chiave: la loro nucleazione e le strutture che ne derivano.

In generale, quando un disossidante viene aggiunto all'acciaio fuso, si nucleizza rapidamente. Questo perché si osserva un'elevata supersaturazione durante l'aggiunta e la dissoluzione del disossidante. Sigworth ed Elliott hanno condotto una valutazione approfondita delle condizioni di nucleazione del silicio e hanno scoperto che l'ossigeno disciolto in sovrasaturazione è un requisito fondamentale.

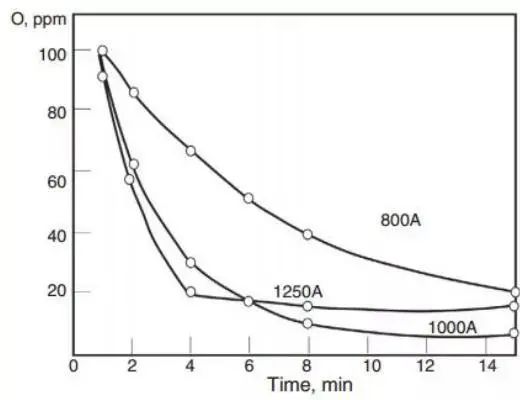

Tuttavia, la ricerca di Miyashita e le osservazioni industriali non hanno dimostrato una chiara supersaturazione durante la disossidazione del silicio in acciaieria. Miyashita ha inoltre confrontato l'ossigeno disciolto e l'ossigeno totale e ha scoperto che il tasso di riduzione dell'ossigeno totale è determinato dal tasso di rimozione dei prodotti disossidati, come illustrato nella Figura 2.

Fig. 2 Ossigeno totale e ossigeno disciolto nell'acciaio dopo la disossidazione del silicio nel bagno fuso, misurati in funzione del tempo.

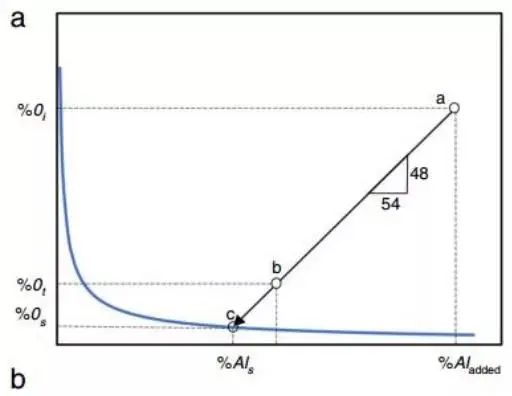

In molti studi sulla disossidazione, la differenza tra il contenuto di ossigeno totale e quello disciolto nell'acciaio dipende dalla quantità di inclusioni di ossido che si generano. Questa conclusione fondamentale è dimostrata nella Figura 3.

Fig. 3

Questa è un'illustrazione di base di come l'ossigeno totale e l'ossigeno disciolto nell'acciaio siano influenzati dalla quantità di inclusioni di ossido.

Nell'esempio, la disossidazione inizia al punto "a" e l'alluminio viene aggiunto all'acciaio, partendo da una certa percentuale di ossigeno disciolto, Oi.

In assenza di condizioni di nucleazione al limite della nucleazione, l'ossido di alluminio si forma nel punto in cui l'ossigeno disciolto e il contenuto di alluminio raggiungono il punto "c".

Il contenuto totale di alluminio nell'acciaio corrisponde all'ossigeno disciolto (O%) nell'acciaio. L'ossigeno che entra nell'inclusione di ossido di alluminio rimane nell'acciaio fuso e corrisponde al punto "b".

Il processo di disossidazione dal punto "a" al punto "c" fa reagire 2Al+3O=Al2O3 secondo l'equazione chimica.

Nota: in generale, la differenza tra alluminio pieno e alluminio solubile in acido (% Als) è piccolo e difficile da misurare.

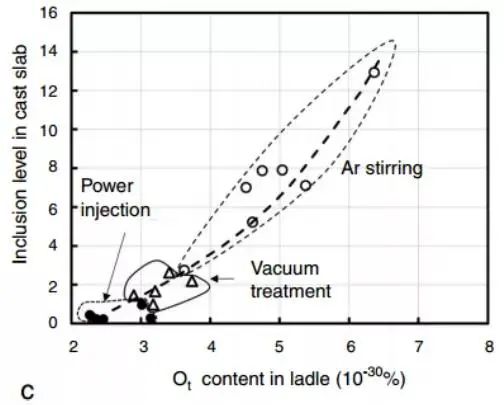

La relazione tra il contenuto di inclusioni e il contenuto totale di ossigeno (% Ot) nell'acciaio è stabilita dalla letteratura. Un basso contenuto di inclusione e di ossigeno totale richiede una misurazione accurata, come illustrato nella Fig. c.

L'analisi dell'ossigeno totale prevede la determinazione della densità delle inclusioni di ossido nel campione di analisi chimica e il loro conteggio mediante SEM (microscopia elettronica a scansione).

Suitu e colleghi hanno studiato la formazione di inclusioni di allumina in un'indagine di laboratorio su ossigeno supersaturo.

L'uso del Si (silicio) come disossidante non presenta alcun problema nella produzione di acciaio. Tuttavia, nelle operazioni di fusione reali, la nucleazione eterogenea è abbondante e le condizioni osservate in laboratorio non possono essere replicate nei siti di produzione industriale.

La microstruttura dell'ossido di alluminio come nucleo di inclusione e la sua crescita nell'acciaio sono importanti da studiare. Per questo motivo, l'acciaio con alluminio è fondamentale per la produzione industriale su larga scala.

Diversi autori hanno studiato in dettaglio la microstruttura dell'ossido di alluminio, la sua relazione con l'ossigeno supersaturo nell'acciaio e l'impatto del tempo di fusione.

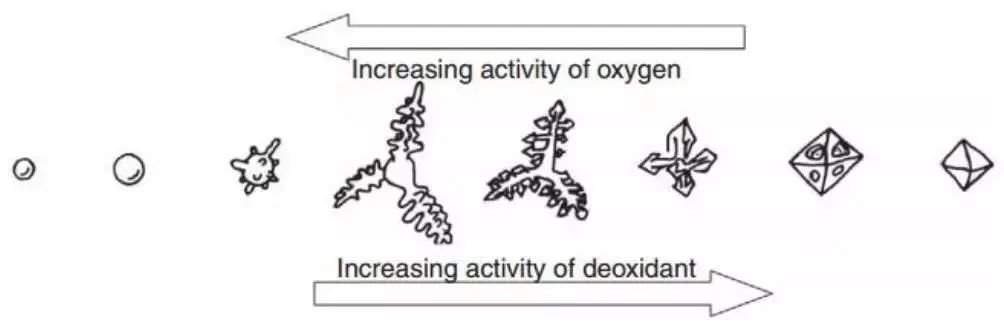

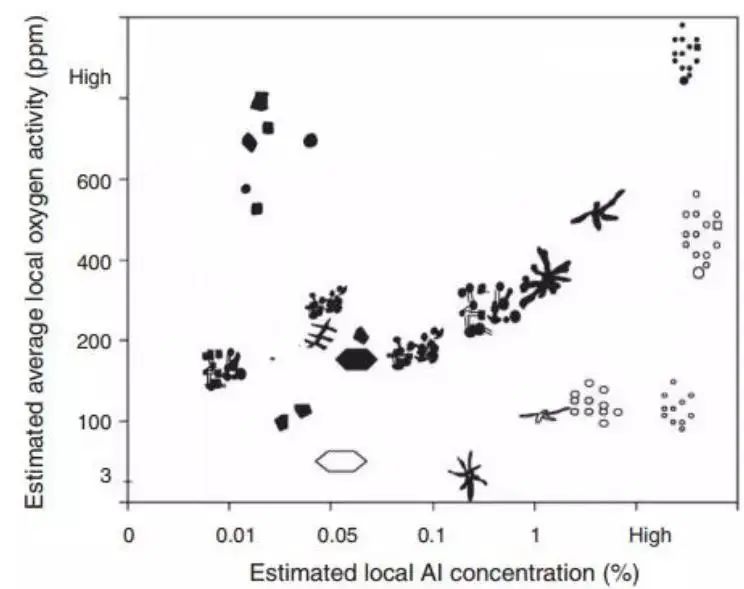

La Fig. 4, presentata da Steinmetz e collaboratori, mostra la forma dell'inclusione corrispondente all'attività tipica del disossidante e dell'ossigeno. La figura suggerisce che l'ossigeno disciolto supersaturo gioca un ruolo cruciale nella morfologia della struttura dell'inclusione.

Recentemente, Tiekink e collaboratori hanno cercato di osservare la relazione funzionale tra la struttura di inclusione dell'ossido di alluminio, l'ossigeno sovrasaturo e la struttura di inclusione dell'ossido di alluminio. composizione dell'alluminiocome mostrato nella Fig. 5. Questo sforzo è piuttosto complicato.

Fig. 4 Relazione funzionale tra attività regionale dell'ossigeno, attività dell'alluminio e crescita dell'ossido

Fig. 5 Panoramica della morfologia delle inclusioni di allumina corrispondenti a diverse attività dell'ossigeno e contenuto di Al nell'acciaio

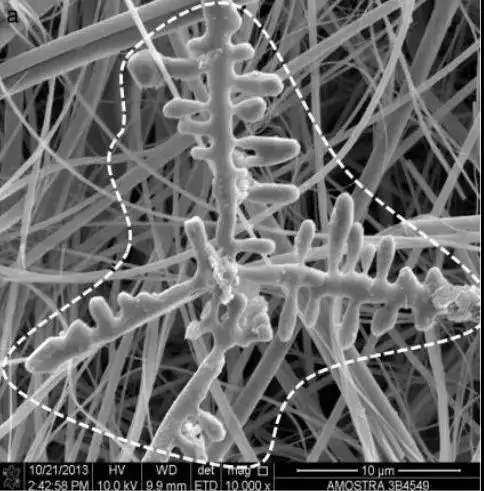

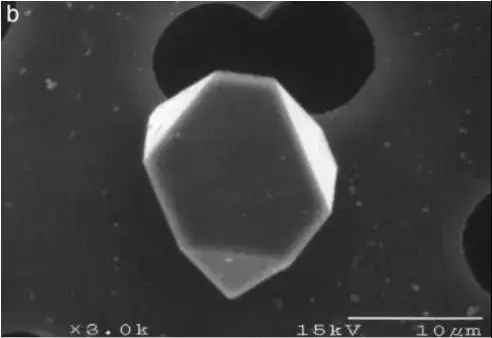

La struttura delle inclusioni di ossido ha un impatto importante sulle proprietà del prodotto finale. È importante notare che le inclusioni formate e cresciute nelle prime fasi dell'acciaio liquido hanno strutture morfologiche distinte, come mostrato nelle Figure 4 e 6, a causa dell'effetto delle inclusioni l'una sull'altra (come illustrato nella Fig. 7). Se il tempo di affinazione si prolunga, la forma delle inclusioni cambia a causa dell'energia superficiale.

Fig. 6 Struttura di alcune inclusioni di allumina.

Le inclusioni estratte dalla matrice della billetta di colata vengono dissolte. La struttura ad albero dell'ossido di alluminio è rappresentata dalla linea tratteggiata a. Un elemento filtrante fibroso viene utilizzato per trattenere le inclusioni durante il processo di dissoluzione e funge da sfondo per le inclusioni.

Fig. 7 Cluster di allumina prelevato dalla siviera, profondamente corroso con acido picrico

3.1.2 Rimozione delle inclusioni

Il galleggiamento delle inclusioni non metalliche in un bagno statico di acciaio fuso può essere calcolato con un metodo semplice basato sulle limitazioni della legge di Stokes. A profondità normali della siviera, la velocità di galleggiamento delle inclusioni di piccole particelle è limitata e occorre un tempo considerevole perché raggiungano la superficie della scoria d'acciaio. Questo tempo di galleggiamento prolungato non è fattibile, soprattutto per le inclusioni di ossido di alluminio. Tuttavia, la polimerizzazione da impatto tra le inclusioni le aiuta a galleggiare, rendendo critica la loro polimerizzazione a grappolo.

L'importanza di questa aggregazione verso l'alto è stata osservata online da Emi e dai suoi colleghi. Essi hanno osservato il comportamento delle inclusioni all'interfaccia tra acciaio e gas e hanno scoperto che l'aggregazione dell'ossido di alluminio avviene rapidamente in queste condizioni. D'altra parte, le inclusioni di alluminato di calcio sono difficili da aggregare e la collisione completa avviene solo nel liquido.

Wikstrom e i suoi collaboratori hanno ampliato l'osservazione online della superficie della scoria d'acciaio e delle inclusioni nella scoria e hanno confermato i risultati di Emi all'interfaccia acciaio-scoria. Emi e i suoi colleghi hanno anche osservato che quando il fenomeno si verifica all'interfaccia gas-acciaio, come ad esempio sulla superficie delle bolle, non indica direttamente il modo in cui l'acciaio liquido si riunisce in ammassi, il che è particolarmente significativo per le inclusioni liquide. In questo caso possono essere rilevanti altre forze.

Indipendentemente dal fatto che l'inclusione sia solida o liquida, essa svolge un ruolo cruciale nella polimerizzazione a grappolo. Per molto tempo si è creduto che l'agitazione favorisse l'agglomerazione delle inclusioni, ma il fattore più importante per le inclusioni è la loro immersione nella scoria di raffinazione e nel refrattario della parete della siviera. Lindskog e i suoi collaboratori hanno utilizzato un tracciante radioattivo per verificare e tracciare questa inclusione cruciale nella scoria di raffinazione e nella parete della siviera.

A causa delle limitazioni attuali, il BaO è l'unico tracciante adatto che può essere utilizzato per valutare le scorie di raffinazione e il flusso di stampo catturati in fase finale nell'acciaio e il loro impatto sulla pulizia dell'acciaio. L'uso di traccianti BaO è molto efficace per determinare l'effetto della corrosione del refrattario di siviera sulla pulizia dell'acciaio a numero termico.

L'IRSID ha sviluppato l'uso dell'elemento lantanio come tracciante per le inclusioni di ossido. Il La2O3 è molto stabile e quando viene aggiunto all'acciaio, le inclusioni di allumina già presenti possono essere identificate dal lantanio. Le inclusioni esogene, che provengono dal flusso di stampo, possono essere rintracciate utilizzando ossidi alcalini. Il flussante per stampi è tipicamente utilizzato solo nel processo di processo di fusione e contiene ossidi alcalini evidenti.

La maggior parte delle inclusioni rimosse durante il periodo di raffinazione della siviera sono prodotti disossidati e attraversano tre fasi: produzione/aggregazione di inclusioni separate, movimento verso la scoria di raffinazione o la parete refrattaria della siviera e assorbimento da parte della scoria di raffinazione e del refrattario. Il movimento delle inclusioni ha due fattori cruciali: l'agitazione del bagno fuso e la risalita delle bolle.

La maggior parte dei risultati dell'affinazione in siviera mostra che le dimensioni delle bolle di agitazione dell'argon nella siviera sono troppo grandi per rimuovere efficacemente le inclusioni e ridurle nell'acciaio, a meno che non venga utilizzata una grande quantità di argon. Tuttavia, i calcoli di Zhang e Taniguchi indicano che l'agitazione con argon è efficace quando la velocità di flusso dell'acciaio fuso è elevata e le bolle sono piccole.

L'ugello sommerso SEN e l'ugello lungo della siviera della colata continua hanno un effetto notevole nel prevenire l'ossidazione secondaria, e alcuni vantaggi sono stati osservati anche nel flusso di acciaio della siviera per il trattamento sotto vuoto RH. L'agitazione della siviera favorisce la risalita delle inclusioni nella scoria in gruppi. La ricerca ha dimostrato che l'aumento della potenza di agitazione (utilizzando l'agitazione elettromagnetica) comporta un aumento dell'energia cinetica costante per la rimozione dell'inclusione (misurata dal contenuto totale di ossigeno nell'acciaio).

Fig. 8 Il contenuto totale di ossigeno nel forno di raffinazione siviera ASEA-SKF è funzione della corrente di agitazione e del tempo di lavorazione.

Il contenuto finale di ossigeno è determinato dal contenuto di alluminio residuo in ciascun forno.

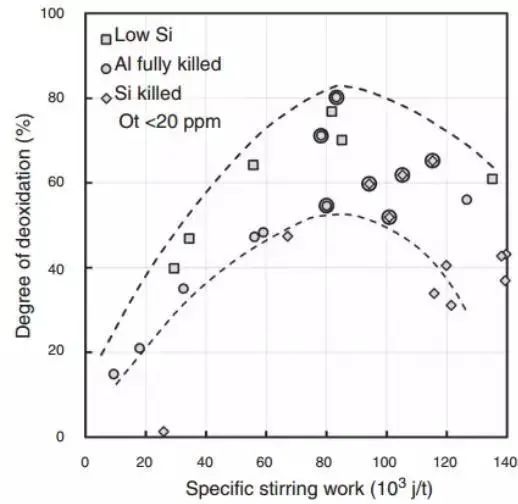

Le osservazioni industriali suggeriscono che la rimozione delle inclusioni raggiungerà il valore massimo a una specifica energia di miscelazione.

Suzuki e il suo team sono stati i primi a riportare questa osservazione.

I risultati sono presentati in funzione del lavoro specifico dell'energia di miscelazione, evidenziando l'importanza dell'energia di miscelazione. La riduzione dell'efficacia della raffinazione per rimuovere le inclusioni è probabilmente dovuta all'aggiunta di refrattario all'acciaio dopo la corrosione o all'avvolgimento dell'acciaio con scorie, poiché le inclusioni di tipo CaO e MgO aumentano in presenza di una forte agitazione. Questi risultati sono illustrati nella Figura 9.

Fig. 9 L'influenza della potenza di miscelazione sul grado di ossidazione secondaria. Il punto di cerchio ha raggiunto un contenuto di ossigeno totale inferiore a 20 ppm.

In seguito, Neifer e il suo team, insieme a Ek e al loro team, hanno utilizzato la fluidodinamica computazionale e i modelli fisici per studiare la rimozione delle inclusioni di ossido. La relazione tra la portata di argon nella siviera e la rimozione delle inclusioni è stata trattata come una relazione funzionale.

I risultati del modello di Neifer indicano che l'efficienza della rimozione delle inclusioni metalliche è migliorata grazie all'ottimizzazione del flusso di gas. Tuttavia, hanno osservato che l'aumento della portata di gas non ha avuto alcun effetto sulla riduzione del contenuto totale di ossigeno nell'acciaio, attribuito all'ossidazione secondaria dell'acciaio fuso a contatto con l'atmosfera. Queste conclusioni sono in linea con i risultati del team Suzuki.

Il team di Ek ha riscontrato che l'influenza della portata di argon sulla rimozione delle inclusioni era piuttosto bassa e ha suggerito di utilizzare una portata inferiore per rimuovere le inclusioni e pulire l'acciaio fuso. Tuttavia, le misurazioni industriali del team di Neifer hanno indicato che il contenuto totale di ossigeno nell'acciaio diminuisce con l'aumento del flusso di gas. Per ottenere risultati ottimali, il team raccomanda di utilizzare il trasporto per convezione naturale negli esperimenti industriali. Tuttavia, a causa dei dati di misurazione limitati nei test industriali su siviera, è difficile trarre conclusioni definitive.

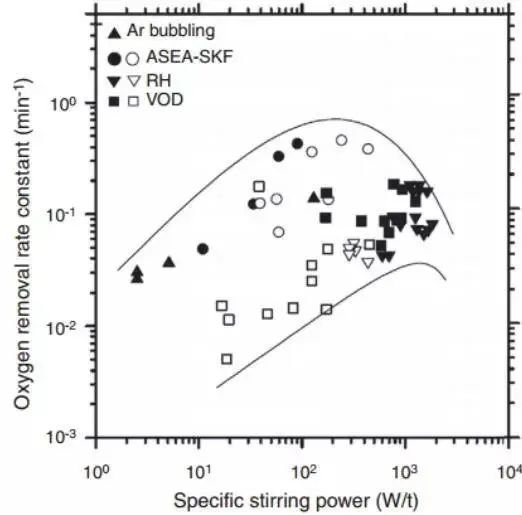

Recentemente, Zhang e Thomas hanno raccolto molte costanti cinetiche da utilizzare nella relazione funzionale tra la rimozione delle inclusioni di ossido e la potenza di agitazione, come mostrato nella Figura 10. Hanno raccolto dati di misura e cercato di determinare lo schema di miscelazione ottimale. Hanno raccolto dati di misura e hanno cercato di determinare lo schema di miscelazione ottimale. Hanno inoltre eseguito simulazioni numeriche per riprodurre i dati di comportamento attesi della parte circostante nella Figura 10.

Fig. 10 La costante di rimozione dell'ossigeno in funzione della potenza di agitazione in diversi recipienti di reazione metallurgica secondaria nella formula d% Ot/dt=- kt

Il team Suzuki ha evidenziato che l'ottimizzazione del processo di miscelazione può provocare un'ossidazione secondaria. Un'eccessiva miscelazione può portare all'apertura di scorie nella parte superiore della siviera, esponendo l'acciaio fuso all'atmosfera e causando un rivestimento di scorie sul bordo dell'apertura.

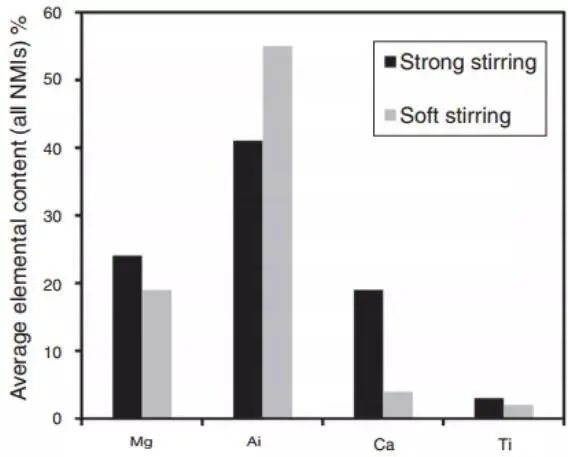

La Figura 11 illustra la variazione della composizione chimica delle inclusioni non metalliche durante il processo di desolforazione con forte agitazione. La presenza di Ca e Mg nelle inclusioni conferma che la scoria è stata emulsionata.

Fig. 11 La relazione tra la composizione media di tutte le inclusioni non metalliche e l'intensità di agitazione è stata analizzata mediante campionamento dal forno di raffinazione, dal cristallizzatore e dalla lastra.

Il team di Kaushik ha scoperto che una forte agitazione migliora l'emulsione delle scorie durante la desolforazione. La prova è stata l'elevato contenuto di calcio nelle inclusioni. Nel caso di un'agitazione eccessiva con argon e scorie di bassa qualità, le inclusioni di ossido di alluminio vengono rigenerate. Pertanto, è fondamentale ottimizzare la potenza di agitazione per eliminare le inclusioni durante la raffinazione dell'acciaio fuso pulito.

L'importanza dell'ossidazione secondaria per la pulizia dell'acciaio non può essere sopravvalutata. Il team di Nadif ha evidenziato l'importanza di controllare l'ossidazione secondaria. Negli ultimi decenni le acciaierie hanno adottato diverse misure per regolare l'ossidazione secondaria dopo la raffinazione.

L'ugello sommerso SEN e l'ugello della siviera sono comunemente utilizzati per isolare l'atmosfera nella colata continua di bramme. Nella produzione di prodotti lunghi, la paniera e il cristallizzatore sono protetti da gas inerte, il che è diventato la norma per la produzione di acciai di alta qualità.

È necessario prestare particolare attenzione alla progettazione della valvola del gas inerte per evitare l'intrusione di aria causata dalla pressione negativa nel sistema della valvola. Il contributo della tensione superficiale delle inclusioni attaccate alla scoria di raffinazione è il più elevato, seguito dalla capacità della scoria di dissolvere le inclusioni.

Indipendentemente dalla composizione delle scorie, la maggior parte delle scorie di raffinazione e delle inclusioni è bagnata a causa della differenza di energia superficiale tra le inclusioni e l'acciaio fuso e le inclusioni e le scorie di raffinazione. Questo fenomeno è stato discusso per molti anni ed è stato riassunto da Olette. La frazione liquida delle scorie di raffinazione favorisce la rimozione delle inclusioni non metalliche, come già noto in letteratura e confermato dagli esperimenti.

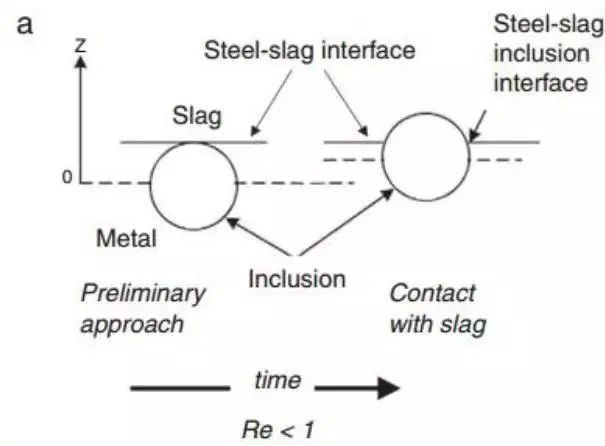

Tuttavia, ci sono ancora alcune incongruenze nella viscosità della scoria. Nakajima e Okamura hanno proposto un modello per spiegare il processo di passaggio delle inclusioni attraverso l'interfaccia acciaio-scoria. In seguito, molti studi hanno approfondito il tema dell'assorbimento delle inclusioni da parte della scoria. Nakajima e Okamura hanno suggerito che, in determinate condizioni, le inclusioni entrano nella scoria dall'acciaio, che può includere un film metallico dall'interfaccia come canale, mentre in altri casi, soprattutto con inclusioni solide, non esiste tale film metallico, come mostrato nella Fig. 12.

La Fig. 12 mostra due tipi di inclusioni che attraversano l'interfaccia acciaio-scoria, introdotti da Nakajima. Il numero di Reynolds delle inclusioni che raggiungono l'interfaccia ne determina il comportamento

La conclusione del team di Sridhar è che la viscosità della scoria e l'energia superficiale associata sono fattori cruciali nel determinare il passaggio delle inclusioni attraverso l'interfaccia e nel ridurre la probabilità che ritornino nell'acciaio fuso. Ciò è sintetizzato dal numero di Reynolds quando l'inclusione è vicina all'interfaccia.

Recentemente, il team ha osservato il canale di flusso di questo film online, un evento comune. Nella maggior parte dei casi, il percorso dell'inclusione che entra nella scoria è esteso. Una volta uscita dall'acciaio fuso, l'inclusione liquida si dissolve immediatamente nella scoria.

Osservando online, è possibile studiare sperimentalmente la termodinamica della dissoluzione delle inclusioni solide. In alcuni casi, la dissoluzione è controllata dal trasporto (diffusione nello strato limite), mentre in altri, come nel caso dell'inclusione di MgO, la formazione dello strato intermedio dipende dalla composizione chimica della scoria e può ostacolare la dissoluzione in varie fasi chimiche della raffinazione. Ciò è stato confermato dai risultati ottenuti da precedenti metodi tecnici comuni.

Recentemente, il team di Yan ha stimato la dissoluzione di MgO nelle scorie e ha scoperto che tutti i dati erano controllati dalla trasmissione di qualità.

Il team di Holappa ha studiato l'attività dell'agente di copertura della paniera, che è fondamentale per assorbire le inclusioni. Hanno osservato una complessa interazione tra la composizione chimica, le condizioni termodinamiche, la tensione superficiale e la viscosità della scoria quando le inclusioni solide non metalliche vengono dissolte. Il team ha concluso che sono necessarie ulteriori ricerche sistematiche per comprendere meglio questo campo e sviluppare metodi di ottimizzazione.

È positivo che le inclusioni non metalliche vengano adsorbite sulla superficie refrattaria della siviera, ma queste inclusioni possono anche diventare la fonte di inclusioni nel forno successivo, a seconda della composizione della scoria della siviera.

Se le inclusioni vengono adsorbite nel canale della condotta dell'acciaio fuso, possono causare problemi significativi, come tempi di trattamento lunghi e costi elevati dovuti all'intasamento dell'ugello nel processo di colata continua. Il fenomeno dell'intasamento degli ugelli è ben descritto nei riferimenti.

Si noti che il flusso flocculante all'ugello è causato dall'adesione e dall'accumulo di inclusioni di ossido di alluminio e FeO, che possono formarsi nell'ossidazione secondaria. Questo fenomeno è chiaramente descritto nei riferimenti.

Esiste una vasta letteratura sull'assorbimento delle inclusioni primarie da parte della polvere di stampo durante la colata continua e la colata in lingotti. Le fonti concordano sul fatto che questo fenomeno è effettivamente possibile.

Il fondente utilizzato nella colata continua e nella colata in stampo (simile all'agente di copertura della paniera) deve avere molteplici funzioni e possedere fluidità. Tuttavia, è soggetto a vari vincoli all'interno dello stampo, come quello di evitare l'inclusione del fondente nella superficie del guscio verde primario. Questo limita in qualche modo il movimento delle inclusioni e le mantiene all'interno del flusso dello stampo. Allo stesso tempo, ottimizza il flusso di acciaio fuso nella paniera e nello stampo, consentendo all'acciaio fuso di raggiungere l'interfaccia con le scorie e le inclusioni. Tuttavia, questo crea obiettivi in conflitto con altri obiettivi metallurgici rilevanti.

Il modo migliore per rimuovere le inclusioni causate dalla convezione è l'affinazione in siviera; è inoltre fondamentale evitare che l'ossidazione secondaria crei nuove inclusioni, aspetto cruciale per produrre acciaio pulito.

Un altro problema è il movimento delle inclusioni primarie nella lastra di colata continua. È stato ampiamente riconosciuto che le inclusioni sono distribuite in modo asimmetrico nella sezione trasversale a causa del processo di colata continua ad arco. Questa asimmetria è spesso legata all'intasamento del flusso di floc all'ugello.

Sichen ha recentemente dimostrato l'impatto del modello di raffinazione secondaria, in particolare del processo del forno di raffinazione. Il modello cerca di spiegare la reazione di interfaccia delle scorie d'acciaio, l'apertura dello strato di scorie di transizione, la generazione, la nucleazione, la crescita, la separazione e la rimozione per flottazione delle inclusioni, utilizzando la maggior parte delle tecnologie disponibili.

Tuttavia, Sichen ha sottolineato che le principali variabili del processo di raffinazione in siviera, come l'efficienza del trasferimento di massa, il tasso di rimozione delle inclusioni fluttuanti, l'apertura dello strato di scorie in sovraslivellamento e la portata di argon, sono difficili da simulare a causa delle incertezze della produzione industriale, come il tappo di sfiato della siviera e la perdita del gasdotto.

È difficile controllare e rilevare la velocità del flusso di argon nella raffinazione industriale delle siviere. La tecnologia delle telecamere e degli analizzatori di immagini può essere utilizzata per monitorare l'apertura dello strato di scorie della siviera, mentre la misurazione delle vibrazioni può essere utilizzata per controllare il flusso di argon. Queste tecnologie sono già state adottate da alcune acciaierie.

Durante la solidificazione, la forza motrice della precipitazione delle inclusioni secondarie aumenta la segregazione degli elementi soluti e la solubilità di ossidi e solfuri nell'acciaio diminuisce al diminuire della temperatura.

Il fenomeno della precipitazione delle inclusioni dovuto a variazioni della solubilità dell'acciaio è da tempo oggetto di discussione.

A partire dagli anni '60 sono stati stabiliti i termini "inclusioni primarie" e "secondarie" ed è stata definita la relazione tra segregazione e precipitazione delle inclusioni.

In quell'occasione è stato introdotto il primo modello che spiega questo processo.

Turkdogan e Flemings hanno dato un contributo significativo alla comprensione dell'impatto complessivo delle variazioni di solubilità con la diminuzione della temperatura sulla segregazione delle inclusioni secondarie.

Negli anni '80 e '90, Nippon Steel e IRSID hanno sviluppato modelli avanzati, successivamente applicati alla precipitazione del nitruro negli acciai microlegati HSLA durante la solidificazione.

Questi modelli hanno aperto la strada allo studio dell'ingegneria dell'inclusione.

Oggi sappiamo che, combinando un database termodinamico e un database cinetico, possiamo simulare la solidificazione e calcolare la formazione di inclusioni.

Questi calcoli partono dalla composizione chimica desiderata dell'acciaio, prevedono la precipitazione delle inclusioni e guidano la progettazione della composizione delle scorie di raffinazione durante l'affinazione in siviera per produrre acciaio pulito.

L'interazione tra l'acciaio liquido, le dendriti e le inclusioni formatesi sul fronte della solidificazione è un'importante area di studio.

Le osservazioni in linea indicano che le condizioni di solidificazione giocano un ruolo cruciale nella formazione di inclusioni che vengono spinte nella fase liquida all'interfaccia e fagocitate dalle inclusioni.

In teoria, questi risultati possono essere calcolati e adattati per tenere conto degli effetti della tensione superficiale e della densità.

La ricerca teorica si concentra principalmente sulla composizione del metallo e anche i risultati relativi alle inclusioni non metalliche nell'acciaio sono più in linea con le condizioni reali.

I risultati indicano che la velocità di crescita critica (V) può essere rappresentata come V = k/R, dove R è il raggio di inglobamento e repulsione dell'interfaccia dell'inclusione e k dipende dal tipo di inclusione.

La struttura delle inclusioni secondarie è influenzata in modo significativo dalle reazioni che avvengono durante la precipitazione, di cui la precipitazione dei carburi è uno dei migliori esempi.

Da quando Sims ha osservato per la prima volta l'impatto della riossidazione sulla struttura dei solfuri, nel 1930, ha proposto tre tipi distinti di solfuri, che sono stati accuratamente descritti da vari autori.

Recentemente, il team di Ishida ha evidenziato che, oltre al tipo di reazione che accompagna la formazione dei solfuri, anche la tensione superficiale gioca un ruolo cruciale nel modellare la struttura dei solfuri.

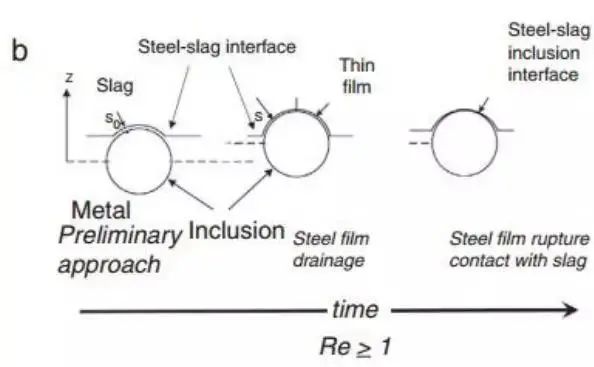

Il team di Gaye ha presentato la spiegazione più completa e approfondita dell'applicazione termodinamica dell'ingegneria delle inclusioni nell'acciaio.

La Figura 13 fornisce un'illustrazione concisa di due diagrammi di fase ternari adiabatici.

Una volta identificate le inclusioni necessarie, è possibile determinare la composizione chimica dell'acciaio che le produrrà.

La composizione delle scorie di raffinazione utilizzate per la raffinazione può essere calcolata in base alla composizione chimica dell'acciaio attraverso un bilancio delle scorie di acciaio.

Il detto "L'acciaio può essere prodotto solo dopo la fusione delle scorie" è fondato ed è stato applicato con successo nella produzione di vari tipi di acciaio. tipi di acciaio.

Nella produzione di acciaio, è importante evitare inclusioni composite di ossido di alluminio in fase dura (come lo spinello).

Ad esempio, nella produzione di acciaio per cuscinetti, l'inclusione funge da nucleo di nucleazione durante la trasformazione di fase che si verifica durante il raffreddamento.

Il trattamento con calcio trasforma le inclusioni in inclusioni liquide e, insieme al calcio, modifica i solfuri per evitare l'intasamento degli ugelli.

Sebbene il processo di modifica dell'inclusione possa sembrare semplice, è anche un argomento di discussione di questo capitolo.

La Fig. 13 mostra il processo di trasformazione delle inclusioni. Dal punto di vista termodinamico, il basso punto di fusione di Al2O3 Si prevede di ottenere inclusioni nell'acciaio Si Mn ucciso.

Le inclusioni previste sono mostrate nel diagramma di fase semplificato di MnO-SiO2-Al2O3 sistema ternario.

Il diagramma a sinistra mostra il sistema all'isoterma di 1470 ℃. La regione è indicata come fase liquida 100%, confinata all'interno della linea sottile, come illustrato nella figura.

L'isopleta solido e spesso alla temperatura specificata rappresenta il contenuto di alluminio nell'acciaio fuso con inclusioni liquide in equilibrio. La linea tratteggiata, invece, indica la composizione chimica delle inclusioni nell'acciaio 0,35% Si, 1% Mn a una particolare temperatura, che varia con il contenuto di alluminio del tipo di acciaio.

Secondo il diagramma, se si vogliono avere inclusioni liquide, il contenuto di alluminio dell'acciaio non deve superare il cerchio grigio (8ppm).

La figura a destra mostra la scoria di raffinazione in siviera semplificata di CaO-SiO2-Al2O3 sistema.

L'isoterma a 1520 ℃ rappresenta le condizioni nel forno di raffinazione della siviera e mostra che la regione di inclusione liquida 100% è confinata nella linea solida fine.

Alla temperatura scelta, la linea solida grossa rappresenta il contenuto di alluminio dell'acciaio in stato di equilibrio all'interno del sistema di scorie. La linea grigia indica il corrispondente contenuto di ossigeno nell'acciaio in esame.

Se si desiderano inclusioni liquide (sul lato sinistro del diagramma), la composizione della scoria di raffinazione deve essere scelta come indicato dal diagramma per garantire che il contenuto di alluminio nell'acciaio sia inferiore a 8ppm.

Il filo d'acciaio radiale per pneumatici è realizzato in acciaio ad alto tenore di carbonio disossidato con silicio-manganese.

Metodi simili sono utilizzati anche nella produzione di molti acciai per molle automobilistiche.

Le inclusioni non metalliche fragili, tipicamente inclusioni di ossido di alluminio o con un elevato contenuto di ossido di alluminio, hanno un impatto significativo sia sulle prestazioni di trafilatura del filo di acciaio che sulla qualità dell'acciaio per molle.

Per evitare la formazione di inclusioni di ossido di alluminio o di inclusioni ricche di ossido di alluminio, è necessario regolare la composizione dell'acciaio. Ciò comporta un controllo rigoroso del contenuto di ossido di alluminio nelle scorie, il monitoraggio delle materie prime e ausiliarie per evitare che l'alluminio entri nell'acciaio e l'uso di un sistema di scorie binarie a bassa alcalinità.

Questa soluzione era inizialmente in contraddizione con le operazioni di raffinazione prevalenti all'epoca.

Esistono numerosi esempi e articoli eccellenti che trattano il trattamento di inclusione della termodinamica di controllo degli pneumatici radiali e in acciaio per molle.

L'impatto di un singolo tipo di inclusione sulla vita a fatica dell'acciaio per cuscinetti rimane un argomento di dibattito. Tuttavia, è ampiamente accettato che le dimensioni e la quantità di inclusioni nell'acciaio influenzano in modo significativo la durata a fatica dell'acciaio per cuscinetti.

È noto che le inclusioni di alluminato di calcio e spinello hanno un impatto negativo sulle prestazioni dell'acciaio per cuscinetti.

Di conseguenza, alcuni ritengono che la produzione di acciaio per cuscinetti debba mirare a ottenere un contenuto di ossigeno totale molto basso e un contenuto di zolfo e alluminio molto basso, per mantenere al minimo le inclusioni non metalliche.

Inoltre, l'introduzione di magnesio dalle scorie può portare alla formazione di inclusioni di spinello, che dovrebbero essere evitate.

Per produrre acciaio per cuscinetti di alta qualità, le varie acciaierie adottano metodi di processo diversi in base alle loro condizioni specifiche.

Tuttavia, il controllo della composizione chimica delle scorie di raffinazione è sempre un fattore critico nel controllo delle inclusioni non metalliche nell'acciaio per cuscinetti.

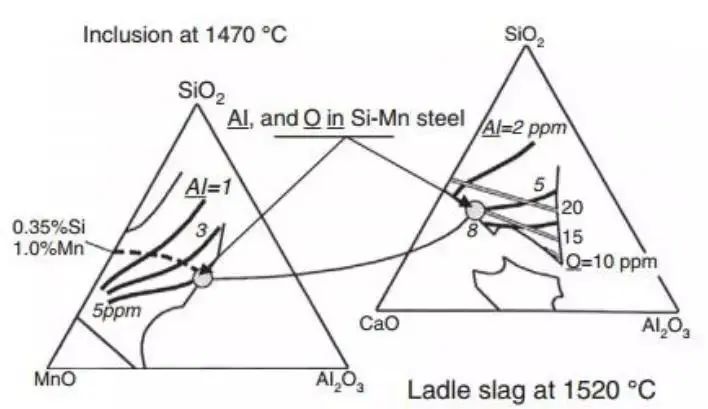

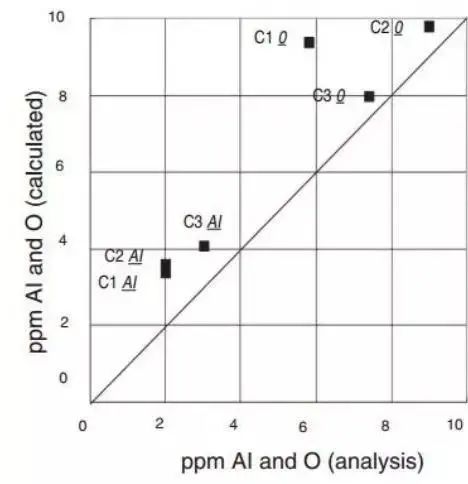

La Figura 14 mostra l'influenza dei contenuti di Al, O e Ag nell'acciaio 100Cr6 (AISI52100) sulla composizione delle scorie. Viene inoltre mostrato il confronto tra i contenuti di alluminio e ossigeno calcolati e misurati nell'acciaio.

Fig. 14

a. Nello stato di equilibrio dell'acciaio portante, la scoria di raffinazione% Al2O3=5%,% CaO=48% rimangono invariati e l'influenza di MgO su Al, O e Mg è calcolata utilizzando i database Thermo calc e SLAG2 a 1540 ℃.

b. Confronto tra il valore calcolato e il valore misurato dell'acciaio per cuscinetti al termine della raffinazione del forno 3. Per il calcolo vengono utilizzati i database Thermo calc® e SLAG2.

Il trattamento con calcio viene utilizzato per eliminare le inclusioni di solfuro e regolare l'anisotropia dei materiali laminati a caldo o dei forgiati. Contribuisce inoltre a migliorare la lavorabilità delle inclusioni.

La pratica di utilizzare il trattamento con calcio per trasformare le inclusioni di ossido di alluminio in inclusioni composite liquide per prevenire l'intasamento dei fiocchi degli ugelli si è diffusa negli ultimi decenni, nonostante sia un metodo controverso.

Il processo di trattamento del calcio è complesso e richiede la considerazione di fattori quali la solubilità del calcio, la resa e l'elevata pressione di vapore causata dall'ossidazione durante l'aggiunta del calcio. Questi fattori sono stati studiati a fondo.

Sono stati condotti anche studi sul meccanismo di denaturazione delle inclusioni e sulla quantità ideale di calcio necessaria per ottenere il risultato desiderato.

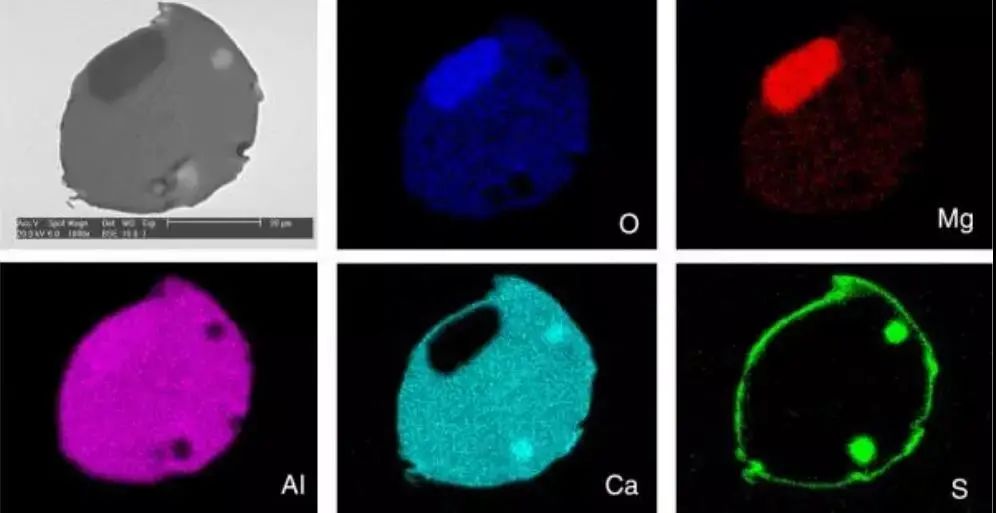

La formazione delle inclusioni è un processo complesso. Lo strato esterno, spesso composto da ossidi, è ricoperto da un rivestimento di composti ricchi di zolfo. Questo fenomeno e la distribuzione dei singoli elementi sono illustrati nella Figura 15.

Fig. 15

Il trattamento con calcio viene utilizzato per migliorare la colabilità dell'acciaio. Scioglie le inclusioni di particelle di grandi dimensioni composte da alluminato di calcio, solfuro e AgO presenti nella lastra durante la colata continua.

Anche il magnesio viene ridotto dalle scorie all'acciaio durante il processo di trattamento.

Come risultato del trattamento, una parte significativa delle inclusioni diventa una fase liquida e non intasa l'ugello durante la colata.

Tuttavia, se la temperatura dell'acciaio fuso è troppo bassa, la colata diventa difficile.

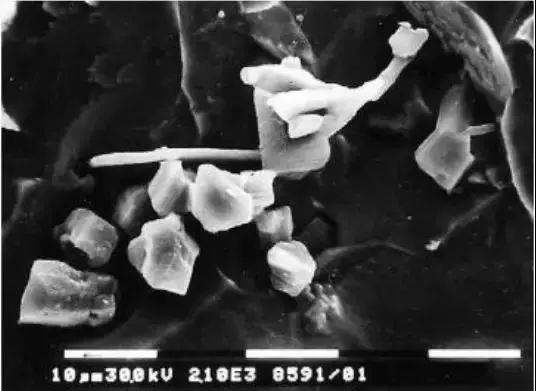

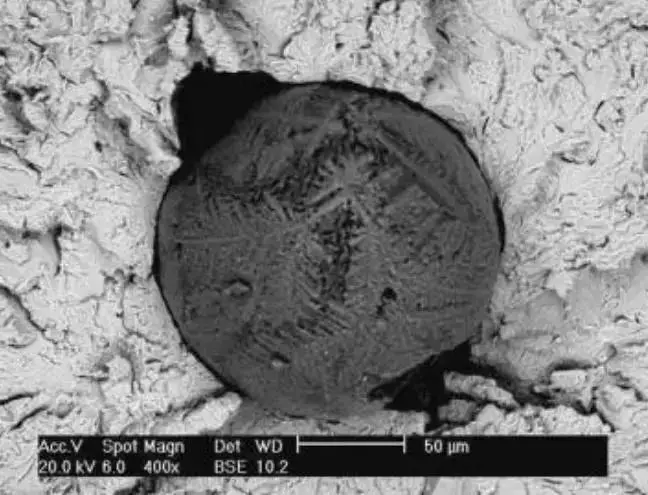

La reazione delle inclusioni non metalliche che si formano durante la solidificazione è un processo complesso, come illustrato nella Figura 16.

Fig. 16

Il campione di lastra contiene grandi inclusioni di alluminato di calcio rotte con fasi complesse e il guscio dell'inclusione mostra una struttura di solidificazione dendritica.

La quantità di calcio necessaria per modificare le inclusioni di ossido di calcio dipende dal contenuto totale di ossigeno nell'acciaio.

Purtroppo, non esiste un metodo attuale per determinare con precisione il contenuto totale di ossigeno nell'acciaio in tempo reale, rendendo difficile determinare la quantità appropriata di calcio da aggiungere.

Ciò rappresenta una sfida significativa per la produzione industriale.

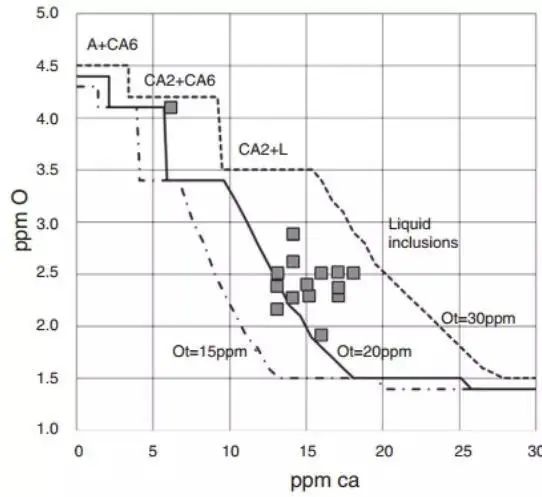

Una soluzione consiste nell'utilizzare la termodinamica per comprendere l'intasamento del flusso di floc nell'ugello e stabilire la finestra di colabilità per la colata continua.

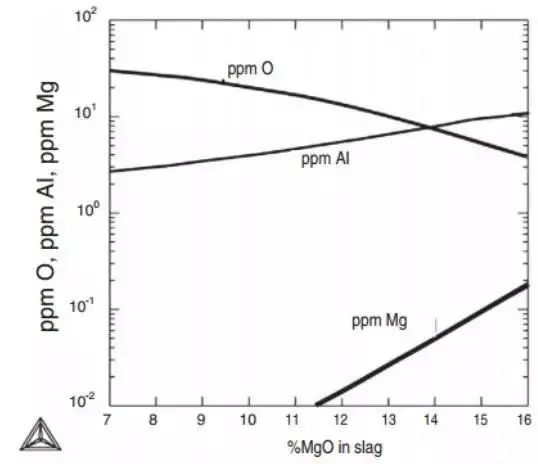

È possibile misurare il livello di ossigeno disciolto, e questi dati possono essere utilizzati anche per monitorare l'efficienza del trattamento del calcio, come dimostrato nella Figura 17.

Fig. 17

La figura sopra mostra la correlazione tra il contenuto di calcio e l'ossigeno disciolto calcolato nell'acciaio con una composizione di 0,025% Al, 0,01% S e contenuti di ossigeno totale variabili di 20, 25 e 30 ppm da sinistra a destra, a una temperatura di 1540 ℃.

La presenza di fasi non metalliche è indicata all'interno di ciascun intervallo di composizione.

I calcoli sono stati eseguiti utilizzando i database Thermo-Calc® e SLAG3.

Ogni punto rappresenta la misura sperimentale del contenuto di ossigeno disciolto nell'acciaio, ottenuta senza alcun blocco nell'ugello.

Il processo di colata finale sta affrontando una sfida che richiede il controllo della microstruttura e non può basarsi esclusivamente sulla laminazione a caldo.

Le ricerche hanno dimostrato che la presenza di ferrite nel metallo saldato influisce positivamente sulla formazione di inclusioni non metalliche.

La teoria della nucleazione delle inclusioni suggerisce che la formazione delle inclusioni impoverisce il Mn nella matrice circostante, il che sembra essere efficace.

Le inclusioni di ossidi non metallici fungono da nuclei di nucleazione per le inclusioni di MnS e hanno prodotto risultati favorevoli nelle applicazioni.

Inoltre, l'ossidazione secondaria di titanio nell'acciaio al silicio manganese trasforma le inclusioni in ossido di titanio, mentre l'ossido e il nitruro hanno un'elevata efficienza di nucleazione nella ferrite, come confermato.

Koseki, Inoue, Suito e Park hanno dimostrato che il nitruro di titanio può agire efficacemente come agente nucleante, promuovendo la comparsa di grandi grani equiax in un processo continuo. colata di acciaio inossidabile e processi di saldatura.

Park e Kang hanno recentemente compiuto progressi in questo campo.

I calcoli termodinamici e le simulazioni dei modelli dimostrano che la progettazione delle leghe e dei processi nella metallurgia degli ossidi può essere molto vantaggiosa.

Negli ultimi decenni, l'industria siderurgica ha incontrato una sfida nel classificare e quantificare accuratamente le inclusioni non metalliche attraverso i tradizionali grafici e immagini di confronto. Per migliorare l'analisi quantitativa delle inclusioni, comprese le informazioni su dimensioni, frazione di volume e composizione, sono emersi nuovi metodi.

In molti casi, per ottenere una comprensione completa della natura e del processo delle inclusioni non metalliche, è necessario impiegare più metodi contemporaneamente. La ricerca ha dimostrato che alcune caratteristiche dipendono dalla distribuzione delle inclusioni, mentre altre dipendono da altri fattori. Ad esempio, le prestazioni a fatica dell'acciaio sono influenzate dalle dimensioni dell'inclusione più grande.

La pulizia dei prodotti in acciaio varia notevolmente, ad eccezione dei prodotti di fascia bassa. Il contenuto totale di ossigeno dell'acciaio a basso tenore di carbonio ucciso dall'alluminio (LCAK) è di circa 40 ppm, mentre il tipico acciaio per cuscinetti ha un contenuto totale di ossigeno di circa 5 ppm. La frazione di volume delle inclusioni di ossido è significativamente diversa, ma la presenza di inclusioni di solfuro non è menzionata.

La statistica dei valori estremi e la sua applicazione svolgono un ruolo fondamentale nell'analisi della fatica. Questi metodi non sono ampiamente trattati nella letteratura generale, ma sono inclusi in questa revisione della letteratura con riferimenti per ulteriori letture. Il metodo del grado di valutazione dell'inclusione utilizzando le statistiche dei valori estremi, proposto da Murakami nel programma, è stato ampiamente utilizzato nel campo della fatica e ha prodotto risultati eccellenti.

È importante notare che questo metodo non tiene conto della dimensione massima delle inclusioni nell'analisi della fatica. Infatti, la frazione di volume delle inclusioni causata da inclusioni di particelle grandi può aumentare. Questo aspetto del metodo potrebbe non essere in linea con le aspettative dei produttori di acciaio, poiché non considera l'inclusione della particella più grande.

Il detto consolidato "Fare buone scorie porta a fare buon acciaio" è profondamente radicato nell'industria siderurgica.

Negli ultimi decenni, il riconoscimento dell'impatto delle inclusioni non metalliche sulle proprietà dell'acciaio ha spostato il processo di produzione dell'acciaio dalla semplice prevenzione della contaminazione da inclusioni all'ottimizzazione della composizione, della quantità e della distribuzione delle inclusioni nell'acciaio.

Questa trasformazione ha un impatto su tutti gli aspetti del processo siderurgico, dalle materie prime alla produzione di acciaio. selezione del materiale (come evitare la contaminazione da alluminio), alla progettazione della composizione delle scorie, all'ottimizzazione delle condizioni di raffinazione secondaria (come la durata del processo di raffinazione e le condizioni idrodinamiche) e all'attento controllo del funzionamento delle paniere e degli stampi.

Nella produzione di vari tipi di acciaio è diventata una prassi standard controllare attentamente l'ossidazione secondaria in tutti i processi.

La termodinamica svolge un ruolo fondamentale nella ricerca dell'influenza delle inclusioni sull'acciaio. La comprensione della termodinamica, della composizione chimica dell'acciaio e delle scorie di raffinazione e delle interazioni tra le condizioni del processo siderurgico sono oggi ampiamente studiate.

Anche gli strumenti di modellazione sono migliorati in modo significativo, consentendo un approccio più scientifico al controllo delle inclusioni nell'acciaio.

Queste tecnologie sono state ampiamente adottate e continuano ad evolversi nel campo della modifica delle inclusioni non metalliche. Tuttavia, è ancora necessario migliorare continuamente le scorie di raffinazione e comprendere appieno il ruolo delle inclusioni non metalliche nell'acciaio.

La modifica delle inclusioni e l'ingegneria della metallurgia degli ossidi sono oggi ampiamente utilizzate nelle acciaierie e consentono di ottenere acciai più puliti di almeno un ordine di grandezza rispetto a quelli di alcuni decenni fa. Ciò ha comportato anche nuove sfide per l'analisi qualitativa e quantitativa delle inclusioni non metalliche.

L'analisi quantitativa di tutte le inclusioni e del loro impatto sulle proprietà e sul comportamento dell'acciaio è ormai un requisito fondamentale, e c'è ampio spazio per discussioni e ricerche future.

Nonostante i progressi e le intuizioni riassunte in questa rassegna, la sfida continua nei prossimi decenni sarà quella di migliorare continuamente le varie tecnologie e la qualità dell'acciaio.