Immaginate un mondo in cui tagliare i materiali più duri sia facile come affettare il burro. Questa è la promessa della lavorazione non tradizionale. In questo articolo esploriamo come tecniche avanzate come l'elettroerosione e la lavorazione laser stiano rivoluzionando la produzione. Preparatevi a scoprire i segreti di questi potenti metodi e le loro incredibili applicazioni!

Innanzitutto, esaminiamo la definizione di lavorazione non tradizionale.

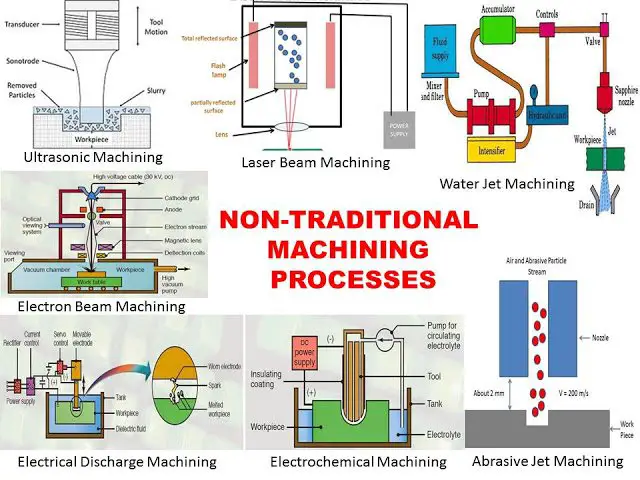

La lavorazione non tradizionale, nota anche come "lavorazione non convenzionale" o "processi di produzione avanzati", comprende una serie di tecniche di rimozione e modifica dei materiali che utilizzano varie forme di energia. Questi processi sfruttano l'elettricità, l'energia termica, i fotoni, le reazioni elettrochimiche, le interazioni chimiche, le onde acustiche o le forze meccaniche specializzate per manipolare i materiali su micro o macro scala.

A differenza dei metodi di lavorazione convenzionali, che si basano principalmente su forze di taglio meccaniche, i processi non tradizionali sfruttano interazioni uniche tra energia e materiale per ottenere una rimozione precisa del materiale, una deformazione controllata, alterazioni mirate delle proprietà o un deposito selettivo di materiale. Queste tecniche spesso eccellono nella lavorazione di materiali difficili da lavorare, nella creazione di geometrie complesse o nell'ottenimento di finiture superficiali superiori alle capacità dei metodi tradizionali.

I risultati dei processi di lavorazione non tradizionali possono includere:

Questi processi avanzati svolgono un ruolo cruciale nella produzione moderna, consentendo la produzione di componenti di alta precisione per il settore aerospaziale, i dispositivi medici, l'elettronica e altre industrie all'avanguardia.

La lavorazione meccanica tradizionale è stata per secoli una pietra miliare della produzione umana e della civiltà materiale. La maggior parte dei prodotti attuali, dagli elettrodomestici ai complessi veicoli di trasporto e alle attrezzature di difesa, sono ancora fabbricati e assemblati con questi metodi convenzionali.

La lavorazione tradizionale si basa principalmente sull'energia meccanica e sulle forze di taglio per rimuovere il materiale in eccesso, modellando i pezzi secondo dimensioni geometriche e finiture superficiali specifiche. Questo processo richiede che il materiale dell'utensile sia più duro del materiale del pezzo.

Tuttavia, il rapido progresso della scienza e della tecnologia a partire dagli anni Cinquanta, in particolare grazie alle richieste dell'industria della difesa, ha portato a sfide produttive sempre più complesse. Tra queste, la necessità di componenti ad alta precisione, alta velocità, alta temperatura e alta pressione, nonché di prodotti miniaturizzati. Di conseguenza, i materiali sono diventati più difficili da lavorare e le geometrie dei prodotti più intricate, con tolleranze dimensionali e requisiti di finitura superficiale sempre più stringenti.

Queste esigenze in continua evoluzione hanno reso necessarie nuove capacità nella produzione meccanica, tra cui:

Per affrontare queste sfide, i ricercatori hanno sviluppato la lavorazione non tradizionale (NTM), nota anche come lavorazione non convenzionale (NCM). Questi processi utilizzano varie forme di energia, tra cui quella elettrica, magnetica, acustica, ottica e termica, nonché l'energia chimica e tecniche meccaniche specializzate per incidere direttamente sull'area di lavorazione, rimuovendo, deformando o alterando le proprietà del materiale.

Le caratteristiche principali della lavorazione non tradizionale includono:

Queste caratteristiche consentono a NTM di lavorare un'ampia gamma di materiali, metallici e non, indipendentemente dalla loro durezza, resistenza, tenacità o fragilità. L'NTM eccelle nella lavorazione di geometrie complesse, microsuperfici e componenti a bassa rigidità. Inoltre, alcuni metodi NTM sono in grado di ottenere superfiniture, finiture a specchio e persino una precisione di lavorazione su scala nanometrica (atomica).

Poiché i metodi di lavorazione tradizionali raggiungono i loro limiti nell'affrontare queste sfide tecniche avanzate, la lavorazione non tradizionale è diventata una soluzione indispensabile nella produzione moderna, ampliando continuamente i confini di ciò che è possibile nella lavorazione dei materiali e nella fabbricazione dei prodotti.

I processi di lavorazione non tradizionali possono essere classificati in diverse categorie in base alla fonte di energia, alla forma funzionale e ai principi di base. Questo sistema di classificazione fornisce un approccio strutturato per comprendere e confrontare le varie tecniche di produzione avanzate. La tabella seguente presenta una panoramica completa di queste classificazioni:

| Metodo di lavorazione | Principale forma di energia | Forma funzionale | |

| Lavorazione a scarica elettrica | Lavorazione di formatura con elettroerosione | Elettricità, energia termica | Fusione, gassificazione |

| Lavorazione con elettroerosione | Elettricità, energia termica | Fusione, gassificazione | |

| Lavorazione elettrochimica | Lavorazione elettrochimica | Energia elettrochimica | Trasferimento di ioni |

| Lavorazione di elettroformatura | Energia elettrochimica | Trasferimento di ioni | |

| Lavorazione di placcatura | Energia elettrochimica | Trasferimento di ioni | |

| Lavorazione con fascio ad alta energia | Lavorazione a raggio laser | Luce, energia termica | Fusione, gassificazione |

| Lavorazione a fascio di elettroni | Elettricità, energia termica | Fusione, gassificazione | |

| Lavorazione a fascio ionico | Elettricità, energia meccanica | Abscissione | |

| Lavorazione ad arco plasma | Elettricità, energia termica | Fusione, gassificazione | |

| Taglio del materiale e lavorazione per erosione | Lavorazione a ultrasuoni | Energia acustica e meccanica | Abscissione |

| Lavorazione a flusso abrasivo | Energia meccanica | Abscissione | |

| Lavorazione chimica | Lavorazione chimica di fresatura | Energia chimica | Corrosione |

| Realizzazione di lastre fotografiche | Energia chimica | Corrosione | |

| Energia luminosa | |||

| Processo di litografia | Luce, energia chimica | Fotochimica, corrosione | |

| Placcatura per fotoelettroformatura | Luce, energia chimica | Fotochimica, corrosione | |

| Lavorazione per incisione | Energia chimica | corrosione | |

| Legame | Energia chimica | Legami chimici | |

| Lavorazione per esplosione | Energia chimica, energia meccanica | esplosione | |

| Lavorazione di formatura | Metallurgia delle polveri | Energia termica | Termoformatura |

| Energia meccanica | |||

| Formatura superplastica | Energia meccanica | Superplastica | |

| Prototipazione rapida | Energia termica | Formatura a caldo | |

| Energia meccanica | |||

| Lavorazione dei compositi | Lavorazione ad arco elettrochimico | Energia elettrochimica | Corrosione da fusione e gassificazione |

| Rettifica meccanica a scarica elettrica | Elettricità, energia termica | Trasferimento di ioni, fusione, taglio | |

| Incisione elettrochimica | Energia elettrochimica, energia termica | Fusione, corrosione da gassificazione | |

| Elettroerosione a ultrasuoni | Suono, calore, elettricità | Fusione, Abscissione | |

| Lavorazione elettrolitica complessa | Energia elettrochimica, energia meccanica | Abscissione | |

| Base di taglio Lavorazione combinata | Energia meccanica, acustica e magnetica | Taglio | |

Questo sistema di classificazione consente a ingegneri e produttori di selezionare il processo di lavorazione non tradizionale più appropriato in base alle proprietà specifiche del materiale, ai risultati desiderati e ai requisiti di produzione. La comprensione di queste categorie facilita un processo decisionale informato negli scenari di produzione avanzata, consentendo di ottimizzare i processi di produzione e di ottenere geometrie complesse o finiture superficiali che sono difficili o impossibili con i metodi di lavorazione convenzionali.

Principio di base:

L'elettroerosione, o lavorazione a scarica elettrica, è un tipo di lavorazione non tradizionale che prevede l'incisione di materiali conduttivi attraverso l'erosione elettrica causata dalla scarica di impulsi tra due poli immersi in un liquido di lavoro. Questo processo è noto anche come lavorazione a scarica o elettroerosione. L'attrezzatura di base per questo metodo è una macchina utensile a scarica elettrica.

Caratteristiche principali dell'elettroerosione:

Campo di applicazione:

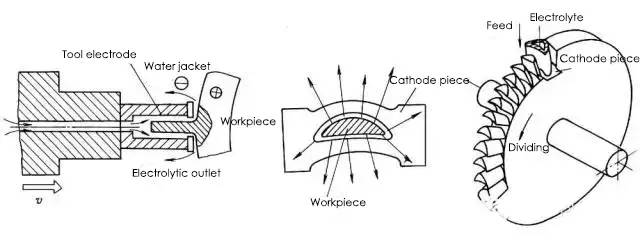

Principio di base:

Il principio della dissoluzione elettrochimica viene utilizzato nella lavorazione elettrolitica, con l'ausilio di uno stampo come catodo. Il pezzo viene lavorato secondo una forma e una dimensione specifiche.

Campo di applicazione:

La lavorazione elettrolitica è ideale per materiali difficili da lavorare e per pezzi con forme complesse o pareti sottili.

Questo metodo è stato ampiamente utilizzato per varie applicazioni, come la rigatura di canne da fuoco, lame, giranti integrali, stampi, fori e parti profilate, smussatura e sbavatura.

In molte operazioni di lavorazione, la tecnologia di lavorazione elettrolitica ha acquisito un ruolo significativo o addirittura indispensabile.

Vantaggi:

Limitazioni:

Principi di base:

La lavorazione laser è un processo che utilizza fasci di luce ad alta energia, focalizzati da una lente, per fondere o vaporizzare i materiali e rimuoverli in un breve lasso di tempo per ottenere la lavorazione.

Vantaggi:

La tecnologia di lavorazione laser presenta vantaggi quali il minimo spreco di materiale, l'economicità nella produzione su larga scala e la versatilità nella lavorazione degli oggetti. In Europa, la tecnologia laser è ampiamente utilizzata per saldare materiali speciali come carrozzerie di automobili di alta qualità, ali di aerei e fusoliere di veicoli spaziali.

Campo di applicazione:

Come applicazione più comunemente utilizzata, le tecnologie di lavorazione laser includono principalmente saldatura laser, taglio laser, modifica della superficie, marcatura laser, foratura laser, microlavorazione e deposizione fotochimica, stereolitografia, incisione laser e così via.

Principi di base:

La lavorazione a fascio di elettroni (EBM) è la lavorazione dei materiali utilizzando gli effetti termici o di ionizzazione di un fascio di elettroni convergenti ad alta energia.

Caratteristiche principali:

Elevata densità di energia, forte penetrazione, ampia gamma di profondità di fusione una tantum, ampio rapporto di larghezza di saldatura, rapidità di esecuzione. velocità di saldatura, piccola zona di impatto termico, piccola deformazione di lavoro.

Campo di applicazione:

La lavorazione a fascio di elettroni ha un'ampia gamma di materiali lavorabili e può lavorare su aree molto piccole.

Raggiunge una precisione di lavorazione a livello nanometrico, in grado di eseguire lavorazioni molecolari o atomiche.

La produttività è elevata, ma il costo delle attrezzature di lavorazione è alto.

Il processo di lavorazione produce un inquinamento minimo.

È adatto alla lavorazione di microfori e fessure strette e può essere utilizzato anche per la saldatura e la litografia fine.

La tecnologia di saldatura a ponte a fascio elettronico sotto vuoto è l'applicazione principale della lavorazione a fascio elettronico nell'industria automobilistica.

Principi di base:

La lavorazione a fascio ionico è realizzata accelerando e focalizzando il flusso di ioni generato dalla sorgente ionica sulla superficie del pezzo in uno stato di vuoto.

Caratteristiche principali:

Grazie al controllo preciso della densità del flusso ionico e dell'energia degli ioni, è possibile ottenere una lavorazione ultraprecisa a livello nanometrico, molecolare e atomico. La lavorazione a fascio ionico comporta un inquinamento, uno stress e una deformazione minimi ed è adattabile ai materiali lavorati, ma ha un costo elevato.

Campo di applicazione:

La lavorazione a fascio ionico può essere suddivisa in due tipi: incisione e rivestimento.

Incisione Lavorazione:

L'incisione ionica viene utilizzata per la lavorazione dei cuscinetti d'aria dei giroscopi e delle scanalature dei motori a pressione dinamica, con un'alta risoluzione, un'alta precisione e una buona costanza di ripetizione.

Un'altra applicazione dell'incisione a fascio ionico è l'incisione di elementi grafici di alta precisione come circuiti integrati, dispositivi optoelettronici e dispositivi ottici integrati.

L'incisione a fascio ionico viene utilizzata anche per assottigliare i materiali per preparare i campioni per la microscopia elettronica penetrante.

Rivestimento Lavorazione:

La lavorazione con rivestimento a fascio ionico si presenta in due forme: deposizione per sputtering e placcatura ionica.

Il rivestimento ionico può essere applicato a un'ampia gamma di materiali. È possibile placcare pellicole metalliche o non metalliche su superfici metalliche o non metalliche, nonché rivestire varie leghe, composti o materiali sintetici, materiali semiconduttori e materiali ad alto punto di fusione.

La tecnologia di rivestimento a fascio ionico viene utilizzata per rivestire pellicole lubrificanti, pellicole resistenti al calore, pellicole resistenti all'usura, pellicole decorative e pellicole elettriche.

Principi di base:

Arco al plasma La lavorazione al plasma è un metodo di lavorazione non tradizionale per tagliare, saldare e spruzzare metallo o non metallo mediante l'energia termica dell'arco al plasma.

Caratteristiche principali:

Campo di applicazione:

È ampiamente utilizzato nella produzione industriale, in particolare per la saldatura di rame e leghe di rame, titanio e leghe di titanio, acciaio legato, acciaio inossidabile, molibdeno utilizzato nell'industria militare e nella tecnologia industriale all'avanguardia come quella aerospaziale, come il guscio dei missili in lega di titanio, alcuni dei contenitori a parete sottile degli aerei.

Principi di base:

Lavorazione a ultrasuoni fa sì che la superficie del pezzo si rompa gradualmente grazie all'uso della frequenza ultrasonica come strumento di vibrazione a piccola ampiezza e punzonatura sulla superficie lavorata tramite l'abrasivo libero nel liquido tra esso e il pezzo.

La lavorazione a ultrasuoni è spesso utilizzata per forare, tagliare, saldare, annidare e lucidare.

Caratteristiche principali:

Può lavorare qualsiasi materiale, particolarmente adatto alla lavorazione di vari materiali duri, fragili e non conduttivi, con alta precisione, buona qualità superficiale, ma a bassa produttività.

Campo di applicazione:

La lavorazione a ultrasuoni è utilizzata principalmente per la perforazione (inclusi fori rotondi, fori sagomati e fori curvi, ecc.), il taglio, la scanalatura, il nesting, l'intaglio di vari materiali duri e fragili, come vetro, quarzo, ceramica, silicio, germanio, ferrite, pietre preziose e giada, la sbavatura di piccole parti in lotti, la lucidatura della superficie degli stampi e la ravvivatura delle mole.

Principi di base:

La lavorazione chimica utilizza soluzioni acide, alcaline o saline per corrodere o sciogliere il materiale dei pezzi per ottenere la forma, la dimensione o la superficie desiderata del pezzo.

Caratteristiche principali:

Campo di applicazione:

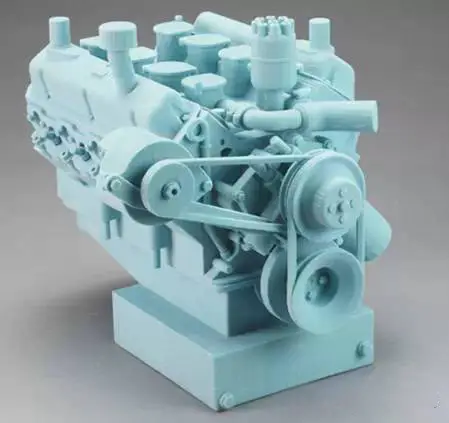

La tecnologia RP è un'integrazione e uno sviluppo della moderna tecnologia CAD/CAM, della tecnologia laser, della tecnologia di controllo numerico del computer, della tecnologia di servoazionamento di precisione e della tecnologia dei nuovi materiali. I diversi sistemi di prototipazione rapida hanno principi di formatura e caratteristiche di sistema distinte a causa dei diversi materiali di formatura, ma il principio fondamentale rimane lo stesso: "produzione per strati, costruendo su ogni strato".

È simile a un processo di integrazione matematica e visivamente il sistema di prototipazione rapida assomiglia a una "stampante 3D".

Principi di base:

L'integrazione e lo sviluppo della tecnologia RP, basata sulla moderna tecnologia CAD/CAM, sulla tecnologia laser, sulla tecnologia di controllo numerico computerizzato, sulla tecnologia dei servoazionamenti di precisione e sulla tecnologia dei sistemi di controllo della qualità. nuovo materiale consente di ricevere direttamente i dati di progettazione (CAD) e di realizzare rapidamente campioni, stampi o modelli di nuovi prodotti senza bisogno di stampi, frese o attrezzature.

Di conseguenza, l'uso e l'applicazione diffusa della tecnologia RP abbrevia notevolmente il ciclo di sviluppo di nuovi prodotti, riduce i costi di sviluppo e migliora la qualità dello sviluppo.

Il passaggio dal tradizionale "metodo di eliminazione" all'attuale "metodo di crescita" e dalla produzione con stampi a quella senza stampi rappresenta l'impatto rivoluzionario della tecnologia RP sull'industria manifatturiera.

Caratteristiche principali:

La tecnologia RP converte la complessa lavorazione tridimensionale in una serie di lavorazioni a strati, riducendo in modo significativo la difficoltà della lavorazione. Possiede le seguenti caratteristiche:

Le caratteristiche sopra descritte indicano che la tecnologia RP è ideale per lo sviluppo di nuovi prodotti, la produzione rapida di pezzi singoli e in piccoli lotti con forme complesse, la progettazione e la produzione di stampi e modelli e la produzione di materiali difficili da lavorare.

Inoltre, è adatto per l'ispezione della progettazione di forme, dell'assemblaggio e del reverse engineering rapido.

Campo di applicazione:

La tecnologia di prototipazione rapida può essere applicata nei settori dell'aviazione, dell'aerospazio, dell'automobile, delle comunicazioni, delle cure mediche, dell'elettronica, degli elettrodomestici, dei giocattoli, delle attrezzature militari, della modellazione industriale (scultura), dei modelli di edifici, dell'industria dei macchinari, ecc.

In questo articolo abbiamo elencato nove tipi di tecniche di lavorazione non tradizionali, che possono servire da guida per chi vuole conoscere il processo di lavorazione non tradizionale, i suoi vantaggi, le classificazioni e altro ancora.