I. Che cosa sono i controlli non distruttivi? I controlli non distruttivi sono un termine generale che si riferisce a tutti i mezzi tecnici utilizzati per rilevare difetti o non uniformità in un oggetto da testare, utilizzando le caratteristiche di suono, luce, magnetismo ed elettricità. I controlli non distruttivi si riferiscono al metodo di ispezione e verifica delle strutture interne e superficiali, delle condizioni e [...]

Test non distruttivi è un termine generale che si riferisce a tutti i mezzi tecnici utilizzati per rilevare difetti o non uniformità in un oggetto da testare, utilizzando le caratteristiche di suono, luce, magnetismo ed elettricità.

I controlli non distruttivi si riferiscono al metodo di ispezione e verifica delle strutture interne e superficiali, delle condizioni e dei difetti di un pezzo in prova, quali tipi, quantità, forme, proprietà, ubicazioni, dimensioni, distribuzione e cambiamenti, utilizzando le variazioni di calore, suono, luce, elettricità, magnetismo, ecc. causate da strutture interne anomale o difetti nei materiali.

Ciò avviene senza causare danni o influire sulle prestazioni dell'oggetto da testare e senza danneggiarne l'organizzazione interna. Si utilizzano metodi fisici o chimici, supportati da tecnologie e attrezzature moderne.

I controlli non distruttivi sono uno strumento indispensabile ed efficace per lo sviluppo industriale. In una certa misura, riflettono il livello di sviluppo industriale di un Paese. L'importanza dei controlli non distruttivi è stata ampiamente riconosciuta.

Metodi di controllo non distruttivi comuni: controlli radiografici, controlli a ultrasuoni (UT), controlli con particelle magnetiche (MT), controlli con liquidi penetranti (PT) e controlli a raggi X (RT).

1. Principi e caratteristiche dei test radiografici (RT)

Le prove radiografiche (RT), abbreviate in RT nel settore, sono una categoria cruciale delle prove non distruttive industriali.

L'applicazione principale della RT è l'individuazione di macro difetti geometrici all'interno di un pezzo. A seconda delle diverse caratteristiche, la RT può essere suddivisa in vari metodi, come la tomografia computerizzata a raggi X (X-CT), la radiografia computerizzata (CR) e la radiografia.

Nella figura seguente:

La radiografia, un metodo di controllo non distruttivo, utilizza i raggi X prodotti da tubi a raggi X o i raggi gamma prodotti da isotopi radioattivi per penetrare nel pezzo in lavorazione, mentre la pellicola funge da supporto di registrazione. Questo metodo è il più elementare e il più diffuso tra i metodi di prova radiografici ed è anche il contenuto principale della formazione professionale in RT.

2. Principio della radiografia 1:

I test radiografici utilizzano essenzialmente l'energia delle onde elettromagnetiche o delle radiazioni (raggi X e raggi gamma). I raggi interagiscono con il materiale durante la penetrazione, causando una diminuzione dell'intensità a causa dell'assorbimento e della dispersione. Il grado di attenuazione dell'intensità dipende dal coefficiente di attenuazione del materiale e dallo spessore penetrato dai raggi.

3. Principio di radiografia 2:

Se esiste un difetto in una particolare parte dell'oggetto radiografato (pezzo) e il coefficiente di attenuazione del materiale che costituisce il difetto è diverso da quello del provino (ad esempio, in un cordone di saldaturaL'aria in un difetto di porosità ha un coefficiente di attenuazione molto più basso dell'acciaio), l'intensità del raggio trasmesso in quell'area locale sarà diversa da quella circostante.

Posizionando la pellicola in una posizione appropriata per essere esposta ai raggi trasmessi, si ottiene un negativo dopo l'elaborazione in camera oscura.

Dopo che i raggi penetrano nel pezzo, a causa delle diverse intensità dei raggi trasmessi tra le parti difettose e quelle intatte, le parti corrispondenti sulla pellicola mostreranno diversi gradi di oscurità.

Gli ispettori radiografici possono identificare la posizione e la natura del difetto osservando le differenze di nero della pellicola. I principi di base sopra descritti sono simili a quelli dell'acquisizione di radiografie in un ospedale.

4. Caratteristiche della radiografia

(1) Ambito di applicazione

La radiografia è adatta per i giunti di testa di vari metodi di saldatura per fusione (saldatura ad arco), saldatura a gas schermata), può anche ispezionare pezzi di acciaio fuso e, in circostanze particolari, può essere utilizzato per ispezionare saldature d'angolo o altri pezzi strutturali speciali.

(2) Vantaggi della radiografia

a) Visualizzazione diretta dei difetti: La radiografia utilizza una pellicola come supporto di registrazione; la natura, la quantità, le dimensioni e la posizione dei difetti possono essere determinate con precisione osservando la pellicola.

b) Facile individuazione dei difetti che causano differenze di spessore locali: Ha un'alta percentuale di rilevamento di difetti come porosità e inclusioni di scorie.

c) La radiografia è in grado di rilevare dimensioni di lunghezza e larghezza dell'ordine dei millimetri e dei sub-millimetri, o anche meno, e non esiste praticamente alcun limite inferiore per lo spessore di rilevamento.

d) Quasi applicabile a tutti i materiali, può ottenere buoni risultati su metalli come l'acciaio, titaniorame e alluminio. Questo metodo non richiede forme rigorose, rugosità della superficie del campione e la granulometria del materiale non influisce su di essa.

(3) Limitazioni della radiografia

a) Il tasso di rilevamento di difetti simili a cricche è influenzato dall'angolo radiografico e non è in grado di rilevare difetti a strato sottile perpendicolari alla direzione della radiazione, come la delaminazione nelle lastre di acciaio.

b) Il limite superiore di rilevamento è limitato dal potere di penetrazione dei raggi; ad esempio, una macchina a raggi X da 420 kv può penetrare uno spessore massimo dell'acciaio di circa 80 mm e i raggi gamma di un isotopo radioattivo Cobalto-60 (Co60) possono penetrare uno spessore massimo dell'acciaio di circa 150 mm. Per pezzi di spessore maggiore sono necessarie apparecchiature speciali, gli acceleratori, che possono penetrare uno spessore di oltre 400 mm.

c) In genere non è adatto per il collaudo di piastre, tubi e fucinati in acciaio ed è raramente utilizzato per l'ispezione dei giunti nella brasatura, saldatura a frizionee altri metodi di saldatura.

d) La radiografia ha costi di analisi più elevati e una velocità di analisi inferiore.

e) Le radiazioni sono dannose per il corpo umano e sono necessarie misure di protezione.

Le prove a ultrasuoni (UT), comunemente abbreviate in UT, sono la tecnologia più diffusa, più frequentemente applicata e in rapido sviluppo nel campo delle prove non distruttive.

Serve a molteplici scopi nel controllo di qualità durante la fabbricazione dei prodotti, nell'ispezione delle materie prime e nel miglioramento dei processi. È inoltre uno strumento indispensabile per la manutenzione delle apparecchiature.

Il controllo a ultrasuoni (UT) è un metodo di controllo non distruttivo ampiamente utilizzato in vari settori industriali.

Quando un'onda ultrasonica entra in un oggetto e incontra un difetto, una parte dell'onda viene riflessa.

Analizzando l'onda riflessa mediante un trasmettitore e un ricevitore, è possibile misurare con precisione il difetto. È possibile visualizzare la posizione e le dimensioni del difetto interno e determinare lo spessore del materiale.

1. Applicazioni delle prove a ultrasuoni

Le applicazioni principali delle prove a ultrasuoni sono il rilevamento di difetti macroscopici all'interno dei pezzi e la misurazione dello spessore del materiale.

2. Classificazione dell'ispezione a ultrasuoni

I test a ultrasuoni possono essere classificati in vari metodi basati su caratteristiche diverse:

(1) Classificazione in base al principio: metodo di riflessione degli impulsi ultrasonici, diffrazione a tempo di volo (TOFD), ecc.

(2) Classificazione per modalità di visualizzazione: Display di tipo A, Display di imaging a ultrasuoni (imaging a scansione B, C, D, P, imaging a doppia griglia di controllo, ecc.)

3. Principio delle prove a ultrasuoni

Le prove a ultrasuoni si basano essenzialmente sull'interazione tra le onde ultrasoniche e i materiali: riflessione, rifrazione e diffrazione.

(1) Che cos'è un'onda ultrasonica?

Le onde meccaniche che possono provocare sensazioni uditive sono definite onde sonore, con frequenze comprese tra 20-20000Hz. Le onde meccaniche con frequenze superiori a 20000Hz sono note come onde ultrasoniche, non udibili dall'uomo. Per l'ispezione di metalli come l'acciaio, di solito si utilizzano onde ultrasoniche con frequenze comprese tra 0,5 e 10MHz. (1MHz=10^6Hz)

(2) Come vengono emessi e ricevuti gli ultrasuoni?

Il componente centrale della sonda per test a ultrasuoni è un cristallo piezoelettrico, che possiede l'effetto piezoelettrico: sotto una sollecitazione alternata di compressione e trazione, il cristallo può produrre un campo elettrico alternato.

Quando un impulso elettrico ad alta frequenza eccita il cristallo piezoelettrico, innesca l'effetto piezoelettrico inverso, convertendo l'energia elettrica in energia acustica (energia meccanica).

La sonda emette a intermittenza onde ultrasoniche sotto forma di impulsi, le cosiddette onde pulsate. Quando la sonda riceve gli ultrasuoni, innesca l'effetto piezoelettrico diretto, convertendo l'energia acustica in energia elettrica.

La sonda convenzionale utilizzata nelle prove a ultrasuoni è solitamente costituita da un cristallo piezoelettrico, un blocco di smorzamento, un connettore, un cavo, una pellicola protettiva e un guscio. Generalmente si suddivide in due categorie: sonda diritta e sonda angolata. Quest'ultima spesso include un cuneo per angolare il cristallo a un certo angolo rispetto alla superficie incidente.

L'immagine seguente è uno schema strutturale di una tipica sonda angolare.

L'immagine seguente è un'immagine fisica di una sonda angolata:

Il modello di sonda è 2.5P812 K2.5, i suoi parametri sono:

a) 2,5 rappresenta la frequenza f: 2,5 MHz;

b) P indica che il materiale cristallino è la ceramica di zirconato di piombo titanato, che presenta i vantaggi di una buona stabilità alla temperatura, eccellenti proprietà elettriche, facilità di produzione e basso costo;

c) 812 indica che la dimensione del cristallo rettangolare è: 8mm*12mm;

d) K2,5 indica: la tangente dell'angolo di rifrazione della sonda angolata è 2,5, cioè tan(68,2°)=2,5, e il suo angolo di rifrazione è 68,2°.

Principio di funzionamento del metodo di riflessione degli impulsi ultrasonici con display di tipo A

L'onda impulsiva generata dalla sorgente sonora entra nel pezzo in lavorazione e l'onda ultrasonica si propaga nel pezzo in una certa direzione e velocità. Quando incontra un'interfaccia con impedenze acustiche diverse su entrambi i lati (di solito a causa di discontinuità nel materiale, come fessure, pori, inclusioni, ecc.

L'apparecchiatura di prova lo riceve e lo visualizza: l'ampiezza e la posizione dell'onda sonora vengono analizzate per valutare l'esistenza di un difetto o la dimensione e la posizione del difetto esistente.

Caratteristiche del metodo di visualizzazione degli impulsi ultrasonici a riflessione di tipo A

Ambito di applicazione

È applicabile a vari pezzi di metalli, non metalli e materiali compositi.

a) Ispezione di materie prime e componenti: lamiere d'acciaio, forgiati d'acciaio, alluminio e alluminio. piastre in lega, lastre di titanio e leghe di titanio, lastre composite, tubi di acciaio senza saldatura, ecc.

b) Ispezione dei giunti di saldatura di testa: i giunti di testa in acciaio (comprese le saldature angolari per la sede dei tubi, le saldature a T giunti di saldatura, staffe e parti strutturali), giunti di testa in alluminio e leghe di alluminio.

L'immagine seguente rappresenta un giunto di testa in acciaio: Giunto di saldatura a T.

Vantaggi del metodo di riflessione degli impulsi ultrasonici con display di tipo A

a) Forte capacità di penetrazione, in grado di rilevare difetti interni in pezzi con un'ampia gamma di spessori. Per materiali metalliciPuò ispezionare tubi e piastre a parete sottile con uno spessore di 1-2 mm, nonché forgiati in acciaio lunghi diversi metri.

b) Individuazione accurata dei difetti.

c) Alto tasso di rilevamento dei difetti di tipo areale.

d) Alta sensibilità, in grado di rilevare difetti molto piccoli all'interno del pezzo. La sensibilità teorica dei test a ultrasuoni è pari a circa la metà della lunghezza d'onda degli ultrasuoni. Per i pezzi in acciaio ispezionati con una sonda angolare a ultrasuoni da 2,5 MHz, la sensibilità è di circa 0,65 mm.

e) Basso costo di ispezione, velocità elevata, apparecchiatura portatile, innocua per l'uomo e l'ambiente, conveniente per l'uso in loco.

Limitazioni del metodo di riflessione degli impulsi ultrasonici con display di tipo A

a) Sono necessari ulteriori studi per qualificare e quantificare con precisione i difetti nei pezzi.

b) È difficile eseguire test a ultrasuoni su pezzi con forme complesse o forme esterne irregolari.

c) La posizione, l'orientamento e la forma del difetto hanno un certo impatto sui risultati del test.

d) Il materiale e la granulometria del pezzo influiscono notevolmente sulla prova.

e) I risultati dei test non sono intuitivi e non esistono testimonianze dirette dei risultati dei test.

4. Vantaggi dei test a ultrasuoni:

5. Svantaggi:

L'ispezione di un pezzo di forma complessa è impegnativa, soprattutto quando la superficie da ispezionare richiede un certo grado di finitura. Per garantire un accoppiamento acustico completo, è necessario utilizzare un agente di accoppiamento per riempire lo spazio tra la sonda e la superficie da ispezionare.

Per cominciare, cerchiamo di capire il principio alla base dei test sulle particelle magnetiche.

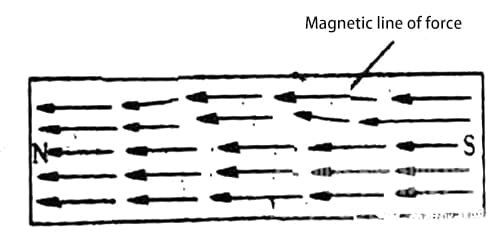

Quando i materiali e i pezzi ferromagnetici vengono magnetizzati, la presenza di discontinuità provoca una distorsione locale delle linee di forza magnetiche sulla superficie del pezzo e in prossimità di essa, creando un campo di dispersione magnetica. Questo campo attrae le particelle magnetiche applicate alla superficie del pezzo, dando luogo a segni magnetici visibili che rivelano la posizione, la forma e la dimensione di qualsiasi discontinuità quando vengono osservati con un'illuminazione adeguata.

Il controllo con particelle magnetiche (MPT), comunemente abbreviato in MT dagli addetti ai lavori, è un metodo di controllo non distruttivo ben consolidato. Trova ampia applicazione in vari settori, quali aerospaziale, armiero, navale, ferroviario, automobilistico, petrolifero e del gas, chimico, dei recipienti a pressione delle caldaie e delle tubazioni a pressione.

L'applicazione principale delle prove con particelle magnetiche è l'individuazione di difetti geometrici macroscopici sulla superficie e sulla quasi-superficie di pezzi ferromagnetici, come porosità superficiale e cricche.

1. Metodi di ispezione delle particelle magnetiche

In base alle diverse caratteristiche, i test sulle particelle magnetiche possono essere suddivisi in vari metodi:

(1) In base al tempo di applicazione delle particelle magnetiche, può essere suddiviso in: Metodo continuo e Metodo residuo.

a) Metodo continuo: Applicazione di polvere magnetica durante la magnetizzazione del pezzo.

b) Metodo residuo: Prima si magnetizza il pezzo e, dopo aver interrotto la magnetizzazione, si utilizza il magnetismo residuo del pezzo, quindi si applica la polvere magnetica.

(2) In base ai materiali di visualizzazione, può essere suddiviso in: Metodo fluorescente e Metodo non fluorescente.

a) Metodo a fluorescenza: Utilizzo di polvere magnetica fluorescente per osservare le tracce magnetiche sotto una lampada a luce nera.

b) Metodo non fluorescente: Utilizzo di una comune polvere magnetica nera o rossa per osservare le tracce magnetiche in condizioni di illuminazione normale.

(3) In base al supporto della polvere magnetica, si può suddividere in: Metodo a umido e Metodo a secco.

a) Metodo a umido: Il supporto della polvere magnetica è liquido (olio o acqua).

b) Metodo a secco: Applicato direttamente sotto forma di polvere secca sul pezzo da lavorare, questo metodo viene utilizzato solo in circostanze particolari.

Ad esempio, l'ispezione con particelle magnetiche di saldature generiche di recipienti a pressione impiegherà: Metodo a umido + Metodo non fluorescente + Metodo continuo. Ciò significa che disperderemo polvere magnetica nera o rossa in un supporto di acqua o olio (cioè una sospensione magnetica) in condizioni di illuminazione normale e applicheremo la sospensione magnetica mentre magnetizziamo la saldatura, osservando contemporaneamente la formazione di tracce magnetiche.

Di seguito è riportata una tipica applicazione del Metodo umido + Metodo non fluorescente + Metodo continuo nell'ispezione delle particelle magnetiche. Il processo prevede la magnetizzazione tramite una macchina a giogo magnetico incrociato, combinata con polvere magnetica nera.

Il diagramma seguente illustra il rilevamento dei difetti di cricca mediante l'ispezione con particelle magnetiche sulla saldatura di testa circonferenziale di un serbatoio sferico. Le tracce magnetiche sono grandi e chiare.

L'immagine seguente mostra un tubo saldato di testa. Le tracce magnetiche non sono così evidenti come nell'immagine precedente. Riuscite comunque a individuarle?

2. Principio di ispezione delle particelle magnetiche

L'ispezione delle particelle magnetiche sfrutta essenzialmente le variazioni del magnetismo del materiale.

Quando un pezzo ferromagnetico viene magnetizzato, se il materiale del pezzo è continuo e uniforme, le linee di induzione magnetica nel pezzo saranno in gran parte confinate all'interno del pezzo, con quasi nessuna linea di induzione magnetica che passa fuori o dentro il pezzo dalla superficie ispezionata, con conseguente assenza di un campo magnetico significativo di dispersione. Come mostrato di seguito:

(1) Nessun campo magnetico di dispersione

Quando sulla superficie del pezzo sono presenti discontinuità che tagliano le linee di forza magnetica, a causa della bassa conduttività magnetica e dell'elevata resistenza magnetica delle parti discontinue, le linee di induzione magnetica cambiano il loro percorso.

La maggior parte del flusso magnetico modificato attraverserà il pezzo in lavorazione dal fondo della discontinuità a bassa resistenza magnetica.

Quando l'intensità dell'induzione magnetica del pezzo è relativamente alta, la parte inferiore del pezzo in corrispondenza della discontinuità non può accettare altro flusso magnetico, oppure quando le dimensioni della discontinuità sono grandi, una parte del flusso magnetico fuoriesce dalla discontinuità e attraversa la parte superiore della discontinuità prima di rientrare nel pezzo.

Questa perdita di flusso magnetico causerà la polarizzazione delle parti su entrambi i lati della discontinuità, formando il cosiddetto campo magnetico di dispersione. Come mostrato di seguito:

(2) Campo magnetico di dispersione esistente

Principio di base dell'ispezione con particelle magnetiche: Dopo che il pezzo è stato magnetizzato, se ci sono discontinuità (come le crepe) sulla superficie e vicino alla superficie del pezzo, si formerà un campo magnetico di dispersione (cioè un campo magnetico di dispersione) sulla superficie delle parti discontinue.

Attirando e raccogliendo le particelle magnetiche applicate durante il processo di ispezione attraverso il campo magnetico di dispersione, alla fine si formano tracce magnetiche che possono fornire una visualizzazione della posizione, della forma e delle dimensioni del difetto.

3. Caratteristiche dell'ispezione con particelle magnetiche

(1) Ambito di applicazione

L'ispezione con particelle magnetiche può essere utilizzata per controllare materie prime e prodotti semilavorati come lamiere, profili, tubi e pezzi grezzi forgiati. Può anche essere utilizzata per l'ispezione in-process e finale di parti in acciaio forgiato, parti saldate e parti in acciaio fuso durante la produzione. Inoltre, può essere utilizzato per l'ispezione in servizio di macchinari importanti, recipienti a pressione, serbatoi di stoccaggio del petrolio e altri impianti industriali.

(2) Vantaggi dell'ispezione con particelle magnetiche

a) Fornisce una visualizzazione intuitiva della forma, della posizione, delle dimensioni e della gravità del difetto e può determinare approssimativamente la natura del difetto.

b) Ha un'elevata sensibilità. Le tracce magnetiche formate dall'accumulo di particelle magnetiche sui difetti hanno un effetto amplificante. È in grado di rilevare una larghezza minima del difetto di circa 0,1μm e di scoprire microfessure di circa 10μm di profondità.

c) Ha una buona adattabilità, è quasi illimitata dalle dimensioni e dalla forma del pezzo in esame e, grazie all'adozione completa di vari metodi di magnetizzazione, è possibile rilevare difetti in tutte le direzioni del pezzo.

d) La velocità di ispezione è rapida, il processo è semplice, il funzionamento è comodo, l'efficienza è elevata e il costo è basso.

(3) Limitazioni dell'ispezione delle particelle magnetiche

a) Può essere utilizzato solo per ispezionare materiali ferromagnetici come l'acciaio al carbonio e gli acciai strutturali legati, e non può essere utilizzato per ispezionare materiali non ferromagnetici come il magnesio, l'alluminio, il rame, il titanio e l'acciaio inossidabile austenitico.

b) Può essere utilizzato solo per rilevare difetti superficiali e vicini alla superficie e non può rilevare difetti sepolti in profondità. La profondità dei difetti sottosuperficiali rilevabili non supera generalmente 1~2 mm.

c) È difficile determinare quantitativamente la profondità di interramento del difetto e l'altezza del difetto stesso.

d) Il metodo di ispezione visiva è comunemente utilizzato per controllare i difetti. Il giudizio e l'interpretazione delle tracce magnetiche richiedono esperienza tecnica e qualità.

Può essere difficile identificare graffi poco profondi sulla superficie, fori profondi sepolti, delaminazioni e pieghe con un angolo inferiore a 20° rispetto alla superficie del pezzo.

Le prove con penetrazione (PT), uno dei primi metodi di controllo non distruttivo (NDT) dell'industria, sono ampiamente utilizzate in vari settori dell'industria moderna grazie alla loro semplicità e facilità di funzionamento.

1. Applicazioni delle prove con liquidi penetranti

Viene utilizzato per ispezionare i difetti di apertura della superficie, come le crepe superficiali, nei metalli (acciaio), leghe di alluminioleghe di magnesio, leghe di rame, leghe resistenti al calore, ecc.) e pezzi non metallici (plastica, ceramica, ecc.).

Durante la produzione e il funzionamento dei prodotti industriali, possono verificarsi cricche superficiali con una larghezza di alcuni micrometri. Studi in meccanica della frattura hanno dimostrato che, in condizioni di lavoro gravose, queste piccole crepe possono essere all'origine di guasti alle apparecchiature.

2. Metodi di analisi con penetrazioni

In base alle diverse caratteristiche, le prove con liquidi penetranti possono essere suddivise in diversi metodi:

In base ai materiali di visualizzazione, può essere suddiviso in metodi fluorescenti e non fluorescenti. Il primo è chiamato "test con penetri fluorescenti", mentre il secondo è chiamato "test con penetri colorati".

Un tipico diagramma schematico dei difetti nelle prove con penetri fluorescenti.

Le microfessure invisibili a occhio nudo diventano particolarmente evidenti sotto forma di fluorescenza giallo-verde sotto l'irradiazione di una lampada UV dopo il test con liquidi fluorescenti, come mostrato nel diagramma seguente:

3. Principio delle prove con liquidi penetranti

I test con i penetranti utilizzano fondamentalmente l'energia superficiale dei liquidi.

Quando un liquido entra in contatto con un'interfaccia solida, si verifica uno dei tre fenomeni seguenti, con θ che indica l'angolo di contatto, come illustrato di seguito:

(a) θ=0°, bagnatura completa;

(b) θ<90°, bagnatura parziale;

(c) θ>90°, nessuna bagnatura.

Per un dato liquido, minore è la tensione superficiale, minore è il lavoro necessario per vincere questa forza quando il liquido si diffonde attraverso l'interfaccia, con conseguente migliore bagnatura.

-La tensione superficiale è la tensione che agisce lungo la superficie di qualsiasi linea di confine, causata dallo squilibrio delle forze molecolari nello strato superficiale del liquido.

Fenomeno capillare:

Si osserva quando un liquido bagna un tubo capillare o un oggetto con minuscole fessure e il liquido scorre lungo queste minuscole fessure.

Se un liquido riesce a bagnare un tubo capillare, il liquido sale nel tubo. Più piccolo è il diametro interno del tubo, più alto è il livello dell'acqua al suo interno. Ad esempio, l'acqua sale all'interno di un tubo capillare di vetro, come se l'acqua penetrasse nel capillare.

Se un liquido non riesce a bagnare un tubo capillare, il livello del liquido si abbassa nel tubo. Ad esempio, il mercurio (Hg) all'interno di un tubo capillare di vetro fa scendere il livello del liquido.

Principio di base delle prove con liquidi penetranti:

A causa del fenomeno capillare, quando si applica un penetrante contenente coloranti fluorescenti o colorati sulla superficie di un provino, il penetrante permea in vari piccoli difetti aperti sulla superficie (le piccole aperture sono simili a capillari e il penetrante che filtra nei piccoli difetti è simile al fenomeno della bagnatura). Dopo aver rimosso l'eccesso di penetrante attaccato alla superficie del provino e averla fatta asciugare, si applicano gli sviluppatori. Grazie all'azione capillare, il penetrante nei difetti viene riassorbito sulla superficie del provino, creando una visualizzazione amplificata dei difetti. L'ispezione visiva può quindi essere utilizzata per osservare la forma, le dimensioni e la distribuzione dei difetti.

4. Caratteristiche dei test di penetrazione

Il test di penetrazione può essere applicato per rilevare i difetti superficiali in una varietà di materiali metallici e non metallici, sia magnetici che non. Ad eccezione dei materiali porosi, che sono difficili o impossibili da testare, questo metodo può essere utilizzato praticamente su qualsiasi materiale per identificare i difetti superficiali, ottenendo risultati soddisfacenti.

(a) Non è limitata dalle proprietà magnetiche, dalla forma, dalle dimensioni, dalla composizione strutturale, dalla composizione chimica o dall'orientamento dei difetti del pezzo da testare. Una singola operazione può rilevare difetti in tutte le direzioni.

(b) Il funzionamento è semplice e l'attrezzatura è immediata.

(c) La visualizzazione dei difetti è intuitiva e altamente sensibile.

(a) Può rilevare solo i difetti superficiali dei materiali. Per i difetti nascosti all'interno dei materiali, i test di penetrazione sono impotenti. Va notato che, a causa della difficoltà di interpretare le immagini dei difetti nei materiali porosi, i test di penetrazione non sono adatti per i difetti superficiali di questi materiali.

(b) I componenti del penetrante possono essere corrosivi per il pezzo da testare, quindi è necessario un controllo rigoroso degli elementi in traccia come zolfo e sodio.

(c) I solventi organici utilizzati nei penetranti sono volatili e i coloranti industriali possono essere tossici, rendendo necessarie misure di protezione contro l'inalazione.

I test radiografici sono utilizzati perché i raggi X vengono assorbiti in modo diverso da sostanze e spessori diversi, con conseguente variazione dell'intensità dei raggi X che attraversano l'oggetto irradiato.

Quando la pellicola negativa viene posizionata sul lato opposto dell'oggetto irradiato, si generano grafici corrispondenti a causa delle diverse intensità dei raggi X.

Sulla base delle immagini ottenute, il valutatore di pellicole può determinare la presenza di difetti all'interno dell'oggetto e la loro natura.

Applicabilità e limiti dei test radiografici:

Le prove a correnti parassite (ET) occupano una posizione di rilievo nel campo dei controlli non distruttivi (NDT). Svolge un ruolo sempre più importante in vari settori come quello aerospaziale, metallurgico, dei macchinari, dell'energia elettrica, dell'industria chimica e dell'energia nucleare.

1. Applicazioni delle prove a correnti parassite

Questo metodo viene utilizzato per rilevare difetti geometrici macroscopici sulla superficie e sulla quasi-superficie di materiali metallici conduttivi, nonché per la misurazione dello spessore del rivestimento.

2. Metodi di test a correnti parassite

In base alle diverse caratteristiche, i test a correnti parassite possono essere suddivisi in vari metodi:

1) Classificazione in base alla forma della bobina di prova:

a) Tipo esterno: Il campione di prova viene posizionato all'interno della bobina per il test, adatto a rilevare i difetti sulla parete esterna di tubi, aste e fili.

b) Tipo interno: I test vengono eseguiti all'interno del tubo, in particolare per ispezionare i difetti sulla parete interna dei tubi a parete spessa o dei fori.

c) Tipo di sonda: Posizionata sulla superficie del campione da testare, adatta non solo a piastre, aste e tubi di grande diametro di forma semplice, ma anche a parti meccaniche di forma complessa.

2) Classificazione in base alla struttura della bobina di prova:

a) Metodo assoluto: La bobina è costituita da una singola bobina.

b) Metodo differenziale: Consiste in due bobine collegate in modo opposto.

c) Metodo dell'autoconfronto: Più bobine sono avvolte attorno a un singolo telaio.

d) Metodo di confronto standard: Avvolto intorno a due telai, una bobina contiene un campione standard, l'altra viene utilizzata per il test vero e proprio.

3) Classificazione mediante il collegamento elettrico della bobina di prova:

a) Metodo dell'autoinduzione: La bobina di prova utilizza un singolo avvolgimento sia per l'eccitazione che per il rilevamento.

b) Metodo a mutua induzione: L'avvolgimento di eccitazione e quello di rilevamento sono separati.

c) Tipo di parametro: La bobina stessa è un componente del circuito.

3. Principio delle prove a correnti parassite:

L'essenza delle prove a correnti parassite è l'utilizzo del principio dell'induzione elettromagnetica.

Indipendentemente dalla causa, qualsiasi variazione del flusso magnetico che attraversa la spira chiusa genera una corrente nel circuito. Questo fenomeno di eccitazione di una corrente dovuta a variazioni del flusso magnetico nella spira si chiama induzione elettromagnetica e la corrente prodotta nella spira si chiama corrente indotta.

Il circuito contiene due bobine reciprocamente accoppiate. Se alla bobina primaria viene applicata una corrente alternata, nella bobina secondaria si genera una corrente indotta sotto l'azione dell'induzione elettromagnetica. Al contrario, la corrente indotta influisce sul rapporto tra corrente e tensione nella bobina primaria, come mostrato nella figura seguente.

4. Caratteristiche dei test a correnti parassite:

a) Ispezione del processo e test del prodotto finale: Controllo della qualità durante il processo di produzione o eliminazione dei prodotti finiti difettosi.

b) Ispezione in servizio: Ispezione regolare dei componenti meccanici e dei tubi di scambio termico, ecc.

c) Altre applicazioni: Misura dello spessore di lamiere di metallo e rivestimenti, selezione dei materiali e misurazione della conducibilità elettrica, ecc.

a) L'ispezione non richiede il contatto con il pezzo o con l'agente di accoppiamento e può essere eseguita a temperature elevate. Inoltre, la sonda può essere estesa ad aree remote per l'ispezione, ispezionando efficacemente aree strette e pareti di fori profondi del pezzo.

b) ha un'elevata sensibilità per il rilevamento di difetti superficiali e quasi superficiali.

c) È facile ottenere un'ispezione automatica efficiente e ad alta velocità di tubi, aste e fili. I risultati dell'ispezione possono essere elaborati digitalmente, quindi memorizzati, riprodotti ed elaborati.

a) è applicabile solo all'ispezione di materiali metallici conduttivi o materiali non metallici che possono indurre correnti parassite.

b) È adatto solo per rilevare difetti superficiali e quasi superficiali del pezzo e non può rilevare difetti interni profondi del pezzo.

c) Sono molti i fattori che influenzano l'effetto delle correnti parassite. Attualmente, l'identificazione qualitativa e quantitativa dei difetti è ancora relativamente impegnativa.

In sintesi, il rilevamento dei difetti a ultrasuoni e a raggi X è efficace per rilevare i difetti interni. Le onde ultrasoniche sono adatte a pezzi di forma regolare con dimensioni superiori a 5 mm. Tuttavia, i raggi X non sono in grado di individuare la profondità dei difetti e comportano l'uso di radiazioni.

I test con particelle magnetiche e penetranti sono utili per rilevare i difetti superficiali dei pezzi testati. L'ispezione con particelle magnetiche è limitata al rilevamento di materiali magnetici, mentre l'ispezione con penetranti è adatta solo al rilevamento di difetti di apertura superficiale.