Avete mai pensato ai pericoli invisibili che si nascondono nel settore della lavorazione meccanica? Dal rumore assordante alla polvere pericolosa, i macchinisti affrontano quotidianamente numerosi rischi professionali. Questo articolo approfondisce i cinque principali pericoli della lavorazione meccanica, evidenziando le misure di sicurezza fondamentali per proteggere i lavoratori. Scoprite i pericoli specifici della forgiatura, della fusione, del trattamento termico, della lavorazione generale e dell'assemblaggio e scoprite le strategie efficaci per ridurre questi rischi. Equipaggiatevi con le conoscenze essenziali per garantire un ambiente di lavoro più sicuro nel settore della produzione di macchinari.

L'industria della produzione di macchinari comprende un'ampia gamma di settori, tra cui trasporti, macchine utensili, macchine agricole, macchine tessili, macchine elettriche e strumenti di precisione. In generale, il processo di produzione comprende laboratori di fusione, forgiatura, trattamento termico, lavorazione e assemblaggio.

Il flusso produttivo di base è costituito da fusione, forgiatura, trattamento termico, lavorazione e assemblaggio. Nel processo di produzione dei macchinari, le parti metalliche vengono tipicamente create attraverso la fusione, la forgiatura, la saldatura, lo stampaggio e altri metodi, seguite dal taglio per produrre parti qualificate e infine assemblate in una macchina.

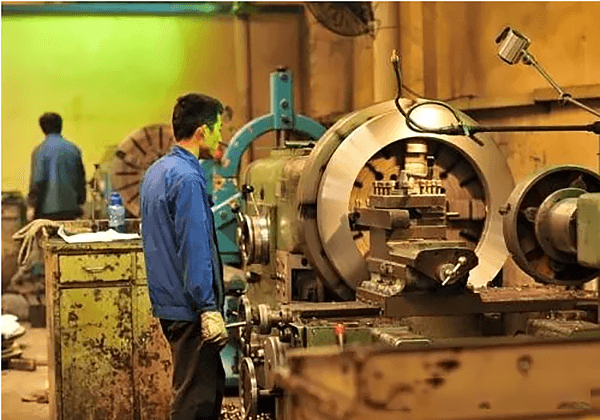

La lavorazione è l'utilizzo di varie macchine utensili per eseguire operazioni quali la tornitura, la piallatura, perforazione, rettifica, fresatura e altre lavorazioni a freddo su parti metalliche.

La valutazione e l'individuazione dei rischi professionali sono fondamentali nell'industria dei macchinari, in particolare nel settore della produzione di macchinari. I rischi potenziali in questo settore sono molti e i punti seguenti evidenziano alcuni dei fattori che richiedono attenzione.

La forgiatura è un processo in cui una forza esterna viene applicata a uno spezzone, provocando una deformazione plastica e dando luogo a una forgiatura.

Pericoli fisici:

Il rumore è il rischio professionale più dannoso nel processo di forgiatura. I martelli da forgiatura (ad aria e a pressione) possono generare rumori e vibrazioni forti e intensi, di solito sotto forma di rumore impulsivo, con un'intensità superiore a 100dB (A). Un rilevamento del rumore condotto nell'officina di forgiatura di una fabbrica di macchinari ha mostrato risultati che vanno da 83 a 100, 2dB (A), con una media di 92,08dB (A). Anche le punzonatrici e le cesoie possono produrre un rumore di elevata intensità, ma l'intensità è in genere inferiore a quella dei martelli per la forgiatura.

La temperatura del forno di riscaldamento può raggiungere i 1200℃, mentre la temperatura di forgiatura è compresa tra 500-800℃. Durante la produzione, sul posto di lavoro si possono produrre temperature elevate e un forte calore radiante.

Pericolo di polveri e veleni:

La polvere di metallo e di carbone può essere generata durante la carica, lo scarico e la forgiatura nel forno di forgiatura e nel maglio di forgiatura, in particolare nei forni dell'industria dei combustibili. I forni a combustione possono emettere gas nocivi come monossido di carbonio, anidride solforosa e ossidi di azoto.

La modellazione può essere suddivisa in manuale e meccanica. Lo stampaggio manuale prevede il completamento del serraggio della sabbia, la sformatura, la rifilatura e la chiusura della scatola manualmente. Questo processo ha un'alta intensità di manodopera ed espone i lavoratori direttamente a polvere, veleni chimici e fattori fisici, con conseguenti rischi professionali significativi. D'altro canto, lo stampaggio meccanico ha un'elevata produttività, una qualità stabile, una bassa intensità di lavoro per i lavoratori e minori possibilità di contatto con polveri, veleni chimici e fattori fisici, con conseguenti rischi professionali relativamente ridotti.

Pericolo di polvere:

Una quantità significativa di polvere di sabbia viene prodotta durante la formatura, la caduta della sabbia di colata e la pulizia. La natura e la nocività della polvere dipendono principalmente dal tipo di sabbia da stampaggio utilizzata. Ad esempio, quando si utilizza sabbia di quarzo, è più dannosa a causa del suo alto contenuto di silice libera. Un rilevamento della concentrazione di polvere condotto nell'officina di stampaggio di una fabbrica di macchinari ha rilevato risultati che vanno da 27,5 a 62,3mg/m3con una media di 39,5 mg/m3.

Veleni e rischi fisici:

L'essiccazione del carbone, la fusione e il versamento dello stampo e del nucleo di sabbia comportano temperature elevate e radiazioni di calore. Se il carbone o il gas vengono utilizzati come combustibile, producono monossido di carbonio, anidride solforosa e ossidi di azoto. Se per il riscaldamento si utilizzano forni a induzione ad alta frequenza o forni a microonde, si producono campi elettromagnetici ad alta frequenza e radiazioni a microonde.

L'obiettivo principale del processo di trattamento termico è quello di alterare le proprietà fisiche del metallo, come la durezza, la tenacità, l'elasticità, la conduttività e altre, preservando la forma dei pezzi. Ciò mira a soddisfare i requisiti del processo e a migliorare la qualità del prodotto.

Il processo di trattamento termico comprende normalizzazione, tempra, ricottura, rinvenimento e carburazione.

Il trattamento termico può essere ulteriormente classificato in tre categorie: trattamento termico generale, trattamento termico superficiale (che comprende la tempra superficiale e il trattamento termico chimico) e trattamento termico speciale.

Gas tossico

I processi di trattamento termico delle parti meccaniche, compresa la normalizzazione, ricotturaLa carburazione, la tempra e altre richiedono una vasta gamma di materiali ausiliari, come acidi, alcali, sali metallici, nitrati e cianuri.

Questi ingredienti sono sostanze altamente corrosive e tossiche che possono rappresentare una minaccia significativa sia per l'ambiente che per la salute umana.

Ad esempio, quando il cloruro di bario viene utilizzato come mezzo di riscaldamento e la temperatura raggiunge i 1300°C, una grande quantità di cloruro di bario evapora, creando polvere di cloruro di bario che contamina l'aria dell'officina.

Il processo di clorazione rilascia anche una notevole quantità di ammoniaca nell'aria dell'officina.

Il ferrocianuro di potassio e altri cianuri sono utilizzati nei processi di carburazione e cementazione, mentre gli ossidi di azoto sono prodotti dall'interazione del nitrato fuso e della macchia d'olio con il pezzo in un forno a bagno di sale.

Inoltre, nel processo di trattamento termico vengono spesso impiegati agenti organici come metanolo, etanolo, propano, acetone e benzina.

Pericoli fisici

La normalizzazione e la ricottura di parti meccaniche sono processi di trattamento termico eseguiti ad alte temperature. I forni di riscaldamento, i bagni di sale e i pezzi riscaldati in officina sono tutte fonti di calore.

Queste fonti di calore possono creare un ambiente ad alta temperatura con un forte irraggiamento termico.

Inoltre, vari motori, ventilatori, pompe industriali e altre apparecchiature meccaniche possono generare rumore e vibrazioni. Tuttavia, il livello di rumore nella maggior parte dei laboratori di trattamento termico è basso e i casi di rumore superiore agli standard sono rari.

Nel processo di produzione meccanica, i pezzi metallici vengono fabbricati utilizzando fusione, forgiatura, saldatura, stampaggio e altre tecniche. Successivamente, vengono utilizzate varie macchine utensili come torni, pialle, trapani, smerigliatrici, frese e altre per eseguire lavorazioni a freddo sui pezzi metallici, tra cui tornitura, piallatura, foratura, rettifica e fresatura. Infine, i pezzi qualificati vengono tagliati e assemblati in macchinari.

Lavorazione generale

I rischi professionali nel processo di produzione sono minimi, soprattutto grazie all'uso di emulsioni da taglio e all'impatto del taglio sui lavoratori.

Le emulsioni da taglio comunemente utilizzate sono costituite da olio minerale, acido naftenico o acido oleico e alcali (soda caustica). Il trasferimento ad alta velocità delle macchine utensili può causare schizzi di emulsione, che possono facilmente inquinare la pelle e portare a malattie cutanee come la follicolite o l'acne.

Durante il processo di lavorazione, si genera anche una quantità significativa di polvere metallica e minerale a causa della rettifica grossolana e fine. Le mole sintetiche sono composte principalmente da smeriglio (cristallo di allumina), con un basso contenuto di biossido di silicio, mentre le mole naturali contengono una grande quantità di biossido di silicio libero, che può provocare la pneumoconiosi da alluminio e la silicosi.

La maggior parte delle macchine utensili produce un rumore meccanico compreso tra 65 dB (A) e 80 dB (A), e i casi di rumore eccessivo sono rari.

Lavorazione speciale

I fattori di rischio professionale nella lavorazione specializzata sono principalmente legati agli strumenti di lavorazione utilizzati.

Ad esempio, l'elettroerosione produce polvere di metallo, lavorazione laser genera alte temperature e radiazioni ultraviolette, il fascio di elettroni a raggi X genera polvere di metallo, la lavorazione a fascio di ioni produce polvere di metallo, radiazioni ultraviolette e radiazioni elettromagnetiche ad alta frequenza e, se viene utilizzato un elettrodo di tungsteno, possono essere presenti anche radiazioni ionizzanti.

D'altra parte, la lavorazione elettrochimica, la lavorazione a getto liquido e la lavorazione a ultrasuoni presentano rischi relativamente minori.

Inoltre, il funzionamento delle apparecchiature può generare rumore e vibrazioni.

I fattori di rischio professionale nei processi di assemblaggio meccanico semplice sono pochi e simili a quelli della lavorazione generale.

Tuttavia, nei processi di assemblaggio complessi, i rischi professionali sono principalmente legati alle tecniche di assemblaggio specifiche utilizzate.

Per esempio, l'uso di vari tecniche di saldatura può comportare rischi professionali legati alla saldatura, mentre l'uso di adesivi può comportare rischi professionali legati agli adesivi. Se è necessario un processo di rivestimento, anche il processo di rivestimento può comportare rischi professionali.

I rischi professionali nell'industria della produzione di macchinari includono principalmente i rischi della polvere di silicio in produzione di gettisolventi organici come il benzene e i suoi derivati nella produzione di rivestimenti e la polvere di saldatura (fumo) nelle operazioni di saldatura. Per affrontare questi pericoli, è necessario adottare le seguenti misure: