Vi siete mai chiesti come una semplice lastra di metallo si trasformi in un pezzo preciso e di alta qualità? Questo articolo svela i segreti del processo di tranciatura, concentrandosi sul ruolo critico del gioco di tranciatura. Scoprite come l'ottimizzazione di questo parametro può aumentare la durata dello stampo e migliorare l'efficienza della produzione.

La tranciatura è un processo di stampaggio in cui una parte del contorno chiuso di una lastra viene separata da un'altra parte mediante l'utilizzo di uno stampo.

Il termine "gioco di tranciatura" si riferisce alla differenza di dimensioni tra il bordo superiore dello stampo e il bordo inferiore dello stampo durante il processo di tranciatura.

Si tratta di un parametro tecnico fondamentale per la progettazione, la fabbricazione e la produzione di stampi.

Per garantire la durata dello stampo e la qualità dei pezzi tranciati, nonché per migliorare l'efficienza della produzione, è essenziale gestire e ottimizzare correttamente il gap di tranciatura durante la produzione effettiva.

Il processo di deformazione per tranciatura può essere approssimativamente classificato in tre fasi: la fase di deformazione elastica, la fase di deformazione plastica e la fase di frattura.

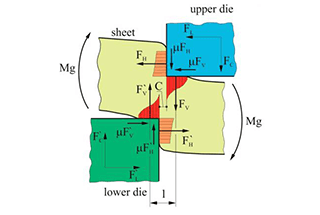

Lo stato di sollecitazione della piastra durante questo processo è rappresentato nella Figura 1.

Fig. 1 Analisi delle sollecitazioni della piastra durante la deformazione di tranciatura

Nella figura,

In questa fase, dopo che il bordo dello stampo superiore entra in contatto con la piastra, quest'ultima viene inizialmente appiattita e poi i bordi di entrambi gli stampi superiore e inferiore vengono premuti nella piastra.

A causa della fessura di tranciatura "C", la forza combinata della matrice superiore e la forza combinata della matrice inferiore non sono allineate e la piastra subisce un momento flettente "Mg'" e si piega leggermente sotto compressione elastica.

Mentre la matrice superiore continua a scendere, la sollecitazione sul bordo di taglio del materiale raggiungerà il suo limite elastico.

Mentre lo stampo superiore continua il suo movimento verso il basso, la sollecitazione sulla piastra aumenta, raggiungendo il limite di snervamento e provocando una deformazione plastica.

Con l'aumento del grado di deformazione plastica, lo sforzo di trazione e il momento flettente all'interno della piastra continuano ad aumentare, causando un ulteriore indurimento del materiale. Il materiale vicino al bordo raggiungerà per primo il suo limite di resistenza.

Man mano che la matrice superiore continua a scendere, appaiono inizialmente delle crepe ai lati dei bordi della matrice superiore e inferiore.

A questo punto, l'energia immagazzinata nelle fasi di deformazione elastica e plastica viene rilasciata, diffondendosi verso l'interno lungo la direzione della massima sollecitazione di taglio.

Quando le fessure primarie sui bordi superiore e inferiore dello stampo si allineano, il materiale viene tagliato e separato.

Se la distanza tra i bordi della lama è irragionevole e le due cricche primarie non si allineano, emergerà una terza cricca primaria.

In base all'analisi del processo di deformazione della tranciatura descritta in precedenza, la sezione trasversale dei pezzi tranciati è costituita principalmente dall'angolo di collasso "R", dalla zona luminosa "B", dalla zona di frattura e dalla bava "h", e presenta un angolo di frattura "α", come mostrato nella Figura 2.

Fig. 2 Composizione in sezione delle parti di tranciatura

Nella fase di deformazione elastica, il materiale vicino al tagliente forma una superficie libera che viene trascinata nella fessura di tranciatura, creando l'angolo di collasso. L'altezza dell'angolo di collasso aumenta con l'aumentare della fessura di tranciatura.

La presenza del gioco di tranciatura fa sì che la forza risultante dai bordi superiore e inferiore della piastra non sia in linea retta, generando un momento flettente (mg).

Con l'aumento della fessura di tranciatura, aumenta anche il momento flettente della piastra, con conseguente maggiore effetto di flessione sulla piastra. Questo, a sua volta, fa sì che l'altezza dell'angolo di collasso aumenti di conseguenza.

Nella fase di deformazione plastica, la lastra subisce una deformazione di trazione a taglio e a flessione sul bordo di taglio, principalmente a taglio, che crea una banda brillante. La banda brillante ha una superficie liscia e un'eccellente perpendicolarità, che la rende una forma ideale per la sezione di un piatto.

Tuttavia, con l'aumentare dello spazio di tranciatura, l'altezza della striscia luminosa diminuisce. Se il gioco di tranciatura è troppo piccolo, le fessure principali superiori e inferiori non si allineano e si forma una seconda banda brillante lunga e stretta. Questa fascia è caratterizzata da lunghe bave, bordi dentati irregolari e piccoli coni, che portano alla creazione di detriti che si staccano facilmente e vengono trasportati nel processo successivo. Questo, a sua volta, provoca una cattiva indentazione, che è una delle principali cause dei tempi di fermo della produzione.

Un aumento del gioco di tranciatura aumenta l'effetto di trazione e flessione sulla lastra, riducendo la forza relativa dell'effetto di taglio. In questo modo, la lastra è più soggetta a essere strappata e a formare una zona di frattura, e anche l'altezza della zona brillante si riduce.

All'inizio, l'altezza della bava aumenta gradualmente, ma poi aumenta continuamente all'aumentare del gioco di tranciatura.

Nella fase di frattura, le cricche si formano sul lato del tagliente anziché al centro della fessura di tranciatura, il che porta inevitabilmente alla formazione di bave.

Se la fessura di tranciatura è inferiore a un valore ragionevole, le cricche principali della piastra non coincideranno, dando origine a piccole bave difficili da rimuovere. Se invece il gap di tranciatura è superiore a un valore ragionevole, la lastra viene trascinata nel gap di tranciatura dalla tensione e dalla flessione, causando la comparsa della cricca principale sul lato relativamente lontano dal bordo di taglio e infine la rottura.

Ciò comporta un'elevata altezza della bava, che è un'altra delle cause principali della formazione di bave e una fonte significativa di fermi di produzione.

Come mostrato nella Figura 3, la relazione tra il gioco di tranciatura e la durata dello stampo e la qualità della sezione del pezzo è stata analizzata sulla base delle informazioni discusse in precedenza e della letteratura pertinente.

Nella scelta del gioco di tranciatura, è necessario considerare sia la qualità della sezione del pezzo che la durata di vita dello stampo.

α rappresenta il gioco di tranciatura relativo che determina la migliore qualità della sezione del pezzo, β rappresenta il gioco di tranciatura relativo che determina una buona qualità della sezione del pezzo, γ rappresenta il gioco di tranciatura relativo che determina una buona durata dello stampo e δ rappresenta il gioco di tranciatura relativo che determina la migliore durata dello stampo.

Fig. 3 Effetto del gioco di tranciatura relativo sulla qualità della sezione e sulla durata dello stampo

Il gioco di tranciatura relativo può essere espresso dalla formula (1), che mostra la relazione tra il gioco di tranciatura e lo spessore della piastra.

C=xt (1)

Nella formula, "C" rappresenta il gioco di tranciatura (mm), "x" rappresenta il coefficiente di proporzione e "t" rappresenta lo spessore della piastra (mm).

Sulla base dell'esperienza pratica di produzione, si suggerisce di utilizzare x=6% ~ 8% quando la copertura del corpo è realizzata in lamiera d'acciaioe x=10% quando la copertura del corpo è in lamiera di alluminio. In questo modo si bilancia la qualità della sezione del pezzo e la durata di vita degli stampi.

Ulteriori letture:

Esistono diversi metodi per misurare il gioco di tranciatura, tra cui l'utilizzo di uno spessimetro. Tuttavia, questo metodo ha una bassa efficienza di misura per le lame di forma complessa ed è difficile da misurare per le lame interne, con conseguente bassa efficienza operativa.

Pertanto, nella produzione reale, è importante utilizzare un metodo rapido e semplice per misurare il gioco di tranciatura.

Uno di questi metodi consiste nell'utilizzare una carta di prova con uno scarto di 0,06 mm e un rivestimento di piombo rosso, come illustrato nella Figura 4. Questo metodo è adatto a pezzi con coperture del corpo realizzate in piastre di acciaio con uno spessore di circa 0,7 mm, come nel caso di questo articolo. Lo spessore del rivestimento di piombo rosso applicato è generalmente compreso tra 0,01 mm e 0,02 mm.

Fig. 4 strumenti di misura

Per cominciare, è necessario determinare l'intervallo ragionevole per il gioco di tranciatura. Sulla base delle informazioni discusse in precedenza, utilizzando un coefficiente proporzionale di x=6% ~ 8%, è possibile calcolare un intervallo ragionevole compreso tra 0,04 mm e 0,06 mm.

Successivamente, rimuovere la piastra di pressatura e installare lo stampo sulla pressa. Selezionare il punto di misurazione sullo stampo inferiore e applicare uniformemente la carta di prova della distanza sul punto di misurazione, come illustrato nella Figura 5.

Fig. 5 incollaggio della carta di prova del gioco del bordo di tranciatura di uno stampo

Successivamente, uno strato di rivestimento di piombo rosso deve essere applicato uniformemente sullo stampo superiore.

Per quanto riguarda la registrazione del gioco di taglio offset, in questo documento si raccomanda di registrarlo in base al numero di inserti sul bordo superiore dello stampo, come mostrato nella Figura 6. Ciò consente di evitare confusione nella registrazione dei dati e di garantirne l'accuratezza. In questo modo si evita la confusione nella registrazione dei dati e si garantisce l'accuratezza della raccolta dei dati.

| No. | A sinistra | Centro | Diritto |

| 208 | 0.35 | 0.35 | 0.35 |

| 207 | 0.35 | 0.35 | 0.35 |

| 206 | 0.35 | 0.35 | 0.35 |

| 203 | 0.35 | 0.35 | 0.35 |

| 204 | 0.4 | 0.4 | 0.4 |

| 205 | 0.35 | 0.35 | 0.35 |

Fig. 6 Metodo di registrazione dei dati

Infine, il macchina da stampa deve essere azionato per una corsa in pollici alla velocità di produzione effettiva e lo stato del nastro adesivo deve essere osservato visivamente per determinare il gioco di tranciatura.

Le fasi del processo sono riassunte nella Tabella 1.

Tabella 1: fasi operative della misurazione della distanza

| NO. | passo | operazione |

| 1 | Calcolo della distanza ragionevole | Piastra in acciaio: x=6% ~ 8%; Piastra di alluminio: x=10%. |

| 3 | Scarico della piastra di pressatura | Scaricare la piastra di pressatura e caricare lo stampo sulla pressa. |

| 4 | Selezione dei punti di misurazione della carta per gap test | Il bordo di tranciatura della matrice inferiore deve essere incollato in modo uniforme con carta di prova della distanza e la registrazione del segmento deve essere effettuata in base al numero dell'inserto del bordo di tranciatura della matrice superiore. |

| 5 | Applicare il rivestimento in piombo rosso | Spennellare uniformemente uno strato di rivestimento di piombo rosso sulla cassaforma superiore, con uno spessore aumentato di 0,01~0,02 mm. |

| 6 | Pressa inching | Regolare l'altezza di destinazione del cursore al punto morto inferiore, ridurre la velocità di produzione effettiva di una corsa e osservare visivamente lo stato del nastro adesivo. |

Una volta completata la misurazione, è necessario rivedere e analizzare i dati. L'analisi si basa sullo stato della carta di prova del gap sul bordo. Il gap di tranciatura può essere determinato in modo approssimativo osservando lo stato del nastro adesivo.

Il metodo di analisi è illustrato nella Tabella 2.

È importante notare che la variazione dello spessore della piastra può causare errori entro un certo intervallo. Se la variazione dello spessore della piastra è di 0,7 mm ± 0,05 mm, l'errore può essere ignorato. Tuttavia, se la variazione dello spessore della piastra supera questo intervallo, i risultati della Tabella 2 devono essere rivalutati.

Tabella 2 standard di giudizio del gioco di tranciatura

| NO. | Situazione di piombo rosso | Condizioni del nastro | Intervallo di distanza (mm) | schizzo diagrammatico |

| 1 | Piombo rosso completamente raschiato contro il bordo della matrice inferiore | Il nastro è completamente schiacciato. | 0.03~0.04 | |

| 2 | Raschiatura del piombo rosso sul bordo della matrice inferiore | Scarsa integrità del nastro adesivo | 0.05~0.06 | |

| 3 | Il piombo rosso si scontra con il bordo della matrice inferiore | Nastro intatto | 0.06~0.07 | |

| 4 | Il piombo rosso non ha graffiato il bordo della matrice inferiore. | Nastro intatto | >0.07 |

I dati della distanza di soppressione misurata devono essere registrati come descritto sopra.

Attualmente, il valore ragionevole del gioco per la piastra d'acciaio utilizzata nel test è compreso tra 0,04 mm e 0,06 mm, ma per determinare il valore ottimale del gioco di tranciatura è necessario analizzare la sezione della piastra.

Lo strumento utilizzato in questo articolo è una lente di ingrandimento modello peak2008-50 × 50 volte, illustrata nella Figura 7. I suoi parametri sono riportati nella Tabella 3. I suoi parametri sono elencati nella Tabella 3.

Tabella 3 parametri della lente di ingrandimento del picco2008-50 × 50

| Parametri | Tipo | Ingrandimento | Scala minima | Campo visivo | Campo di misura |

| valore | 2008-50 × | 50 × | 0,02 mm | 1,6 mm | 1,6 mm |

Fig. 7 parametri della lente d'ingrandimento del picco2008-50 × 50

In questo articolo viene studiato l'effetto del gioco di tranciatura sulla qualità della sezione della piastra.

Per l'analisi viene utilizzato un grezzo di acciaio inossidabile con uno spessore di 0,7 mm e le sezioni vengono prelevate con giochi di tranciatura rispettivamente di 0,03 mm, 0,04 mm, 0,05 mm, 0,06 mm e 0,07 mm. Si ottengono così cinque gruppi di dati, ciascuno con un gioco di tranciatura relativo di 4,3%, 5,7%, 7,1%, 8,5% e 10,0%.

La sezione del grezzo viene fotografata utilizzando una lente di ingrandimento 50x di Peak2008. L'altezza dell'angolo di collasso (R), l'altezza della banda luminosa (B) e l'altezza della bava (h) sono utilizzati come indicatori di analisi per determinare la relazione tra la lastra e questi indicatori in diverse condizioni di spazio di tranciatura. I risultati sono riportati nella Tabella 4.

La sezione del grezzo viene esaminata con una lente di ingrandimento 50x. L'altezza dell'angolo di collasso (R), l'altezza della banda luminosa (B) e l'altezza della bava (h) sono stati scelti come indicatori di analisi per determinare la relazione tra la lastra e questi indicatori in condizioni diverse di spazio di tranciatura.

I risultati sono riportati nella Tabella 4.

Tabella 4 Indice di analisi delle sezioni dei pezzi tranciati

| Distanza di tranciatura (mm) | Distanza di soppressione relativa (%) | Angolo di collasso altezza R (mm) | Altezza della banda luminosa B (mm) | Altezza della fresa h (mm) | Foto della sezione della lastra |

| 0.03 | 4.3 | 0.04 | 0.56 | 0.01 |  |

| 0.04 | 5.7 | 0.05 | 0.46 | 0.02 |  |

| 0.05 | 7.1 | 0.05 | 0.34 | 0.02 |  |

| 0.06 | 8.5 | 0.06 | 0.28 | 0.02 |  |

| 0.07 | 10.0 | 0.09 | 0.16 | 0.04 |  |

I cinque gruppi di dati misurati vengono tracciati in un diagramma di dispersione e viene eseguita un'analisi di regressione.

Come si può notare dalla Figura 8, l'altezza dell'angolo di collasso aumenta con l'aumentare del gap di tranciatura. Ciò è dovuto al maggiore momento flettente della piastra e all'aumento degli effetti di flessione e stiramento all'aumentare della fessura di tranciatura, con conseguente aumento dell'altezza del nastro di raccordo.

Fig. 8 Influenza del gioco di tranciatura sull'altezza di collasso R

Come mostrato nella Figura 9, l'altezza della banda brillante diminuisce con l'aumentare della distanza di tranciatura. La banda brillante è caratterizzata da un orientamento liscio, piatto e perpendicolare alla piastra, che la rende una sezione ideale per la tranciatura. La diminuzione dell'altezza è dovuta all'indebolimento dell'azione di taglio della piastra, che porta alla formazione di una zona di frattura e all'aumento dell'altezza della zona di frattura.

Fig. 9 Effetto del gioco di tranciatura sull'altezza B del nastro brillante

Quando il gap di tranciatura diminuisce, l'altezza della banda luminosa aumenta a causa della riduzione degli effetti di flessione e trazione sulla piastra, del rafforzamento dell'effetto di taglio e del prolungamento della fase di deformazione plastica. Inoltre, in queste condizioni di gap, le fessure principali superiori e inferiori non coincidono, dando luogo a una separazione secondaria.

La parte tranciata forma una seconda banda brillante per attrito sulla parete laterale dello stampo inferiore. La superficie di questa seconda banda brillante è soggetta a spellature, come mostrato nella Figura 10. Questo tipo di superficie si stacca e rimane parzialmente attaccata alla superficie della piastra di pressatura durante la successiva lavorazione. Questo tipo di superficie si stacca e si attacca parzialmente alla superficie della piastra di pressatura durante la lavorazione successiva e i detriti lasciano un'impronta sulla piastra durante la corsa successiva dello stampo.

La formazione di queste indentature di scarsa qualità comporta un aumento significativo del numero di guasti e riduce l'efficienza della produzione.

Fig. 10 sezione della piastra con gioco di tranciatura di 0,03 mm

Come si vede nella Figura 11, l'altezza della bava aumenta con l'aumentare del gioco di tranciatura. La bava è un aspetto problematico della processo di tranciatura e può compromettere il normale utilizzo delle parti tranciate.

Come analizzato in precedenza, quando la fessura di tranciatura è piccola, le cricche superiori e inferiori della piastra si allineano nella direzione della massima sollecitazione di taglio, dando luogo a una piccola altezza della bava, facilmente rimovibile. Tuttavia, quando la fessura di tranciatura è grande, la flessione e l'allungamento della lastra lamiera e le crepe si formano più facilmente a poca distanza dal bordo di taglio delle matrici superiore e inferiore. In questo modo la lamiera è più soggetta a strappi e l'altezza della bava è maggiore e difficile da rimuovere.

La bava comporta un notevole spreco di tempo di produzione e riduce l'efficienza, rendendo questo aspetto importante della gestione della produzione.

Fig. 11 effetto del gioco di tranciatura sull'altezza della bava h

L'attenzione di questo articolo si concentra sull'altezza della banda brillante e sull'altezza della bava, pertanto il gioco di tranciatura viene ottimizzato per questi due parametri.

Come mostrato nella Tabella 4, quando il gap di tranciatura della piastra di prova è di 0,06 mm (che rappresenta un gap di tranciatura relativo di 8,5%), l'altezza della banda luminosa rappresenta 1/3 dello spessore della piastra. In questo momento, l'altezza del filetto e l'altezza della bava si trovano in uno stato ottimale, senza detriti di frattura né bave elevate.

Nella produzione pratica, non è possibile gestire rigorosamente il gap di tranciatura in base a questo valore, poiché non è possibile eliminare completamente le tacche e le bave, ma è possibile ottenere buone condizioni di prodotto entro un certo intervallo di valori di gap e la qualità soddisfa i requisiti di produzione.

Questo articolo determina se lo scarto rientra nell'intervallo di prodotti buoni utilizzando il rapporto tra l'altezza della banda luminosa e lo spessore della lastra (altezza relativa della banda luminosa) e lo scarto di tranciatura. L'ottimizzazione può essere effettuata all'interno di questo intervallo nella produzione reale, come mostrato nella Tabella 5.

Tabella 5 Schema di ottimizzazione della sezione delle parti di tranciatura in base all'altezza relativa del nastro luminoso

| Intervallo di tranciatura (mm) | Altezza relativa della zona luminosa | Stato della bava | grafico | Suggerimenti per le modifiche |

| 0.03~0.04 | >2/3 | Bave facilmente pelabili |  | Necessità di aumentare il gioco di tranciatura |

| 0.04~0.05 | 1/3~1/2 | Bave pelabili |  | Necessità di mantenere buone condizioni del prodotto |

| 0.05~0.06 | 1/3 | Buone condizioni del prodotto |  | Necessità di mantenere buone condizioni del prodotto |

| 0.06~0.07 | 1/5~1/3 | Piccola bava |  | Necessità di mantenere buone condizioni del prodotto |

| >0.07 | <1/5 | La bava diventa più grande con segni di strappo |  | È necessario ridurre il gioco di tranciatura. |

Due serie di stampi sono state ottimizzate e gestite con il pannello di prova in base all'intervallo di gap indicato nella tabella e le loro prestazioni di produzione sono state monitorate.

La Figura 12 mostra le statistiche dei difetti di bava dopo la gestione ottimizzata del gap di tranciatura a partire dall'8 dicembre. Dopo un periodo di produzione, il tasso di difetti è diminuito e si è stabilizzato.

La Figura 13 mostra le statistiche dei guasti da rientro dopo aver ottimizzato la gestione del gap di tranciatura a partire dall'8 dicembre. Dopo un periodo di produzione, il tasso di guasti è diminuito e si è stabilizzato.

Fig. 12 Statistiche delle bave prima e dopo l'ottimizzazione

Fig. 13 Statistiche dei cedimenti da indentazione prima e dopo l'ottimizzazione

Questo articolo esamina brevemente il processo di deformazione della tranciatura e la struttura e i fattori che influenzano la sezione del pezzo tranciato. Introduce inoltre un metodo per determinare in modo rapido e semplice la distanza di tranciatura nella produzione pratica. Questo metodo prevede l'utilizzo di una carta di prova per la determinazione del gap di 0,06 mm combinata con una vernice al piombo rosso per valutare visivamente il gap di tranciatura sul bordo di taglio dello stampo.

L'analisi della sezione di una piastra di acciaio inossidabile di 0,7 mm di spessore con il marchio GX220BDL+ZF è stata condotta con diversi spazi di tranciatura e lo schema ottimale di tranciatura è stato stabilito in base all'altezza relativa della banda luminosa. In questo modo si risolve il problema della scarsa indentazione causata da un gap di tranciatura troppo piccolo e della scarsa bava causata da un gap di tranciatura troppo grande.

Grazie al successivo monitoraggio della produzione, è stato confermato che il tasso di guasti è diminuito e si è stabilizzato.