Avete mai pensato ai pericoli nascosti nelle condutture dell'ossigeno? In questo articolo approfondiamo il processo critico di sgrassaggio delle condutture di ossigeno, essenziale per prevenire i rischi di esplosione. Scoprirete l'importanza della rimozione dell'olio, le fasi di sgrassaggio, decapaggio e passivazione e le misure di sicurezza necessarie per la manipolazione di questi materiali. Questa guida garantisce la sicurezza e l'efficienza delle operazioni sulle condutture di ossigeno.

Tutti sanno che le condutture di ossigeno devono essere prive di olio e sgrassate. Oggi parleremo del metodo di sgrassaggio delle condutture di ossigeno. Lo sgrassaggio, per definizione, consiste nella rimozione delle macchie di olio dalle superfici interne ed esterne del tubo.

Si tratta di una fase cruciale nella costruzione di condotte per l'ossigeno. In caso di contaminazione da olio all'interno del tubo dell'ossigeno, è facile che si verifichi un'esplosione quando questo entra in contatto con l'ossigeno puro.

Le condutture per l'ossigeno utilizzano generalmente tubi in acciaio 20# o in acciaio inossidabile senza saldatura. Per i tubi in acciaio inossidabile è necessario solo un trattamento di sgrassatura.

Tuttavia, per i tubi in acciaio 20# è necessario non solo lo sgrassaggio, ma anche il decapaggio, la neutralizzazione e il trattamento di passivazione.

Durante la costruzione, le estremità dei tubi sgrassati devono essere prontamente sigillate per evitare contaminazioni secondarie. Prima della consegna per l'uso, devono essere pulite a fondo con aria compressa priva di olio.

I tubi in acciaio al carbonio devono essere sgrassati prima del decapaggio, poiché il grasso non è solubile nell'acido. Se il decapaggio viene eseguito prima, non rimuoverà le macchie di olio o la ruggine sotto le macchie di olio.

Il metodo a immersione è comunemente utilizzato per sgrassare e decapare i tubi in acciaio senza saldatura durante la costruzione. Durante l'immersione, il livello del liquido deve trovarsi ad almeno 50 mm sopra la superficie esterna del tubo.

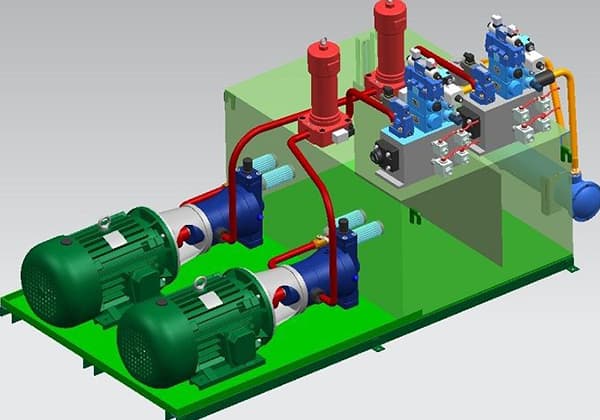

Poiché le condutture di ossigeno sono sottoposte a trattamenti di sgrassaggio, decapaggio e passivazione, in genere si preparano quattro serbatoi in base al diametro effettivo del tubo. Si tratta della vasca di sgrassaggio, della vasca di decapaggio, della vasca di neutralizzazione e della vasca di passivazione.

Il flusso del processo di sgrassaggio e decapaggio per le condutture di ossigeno è il seguente: sgrassaggio → risciacquo con acqua → decapaggio → risciacquo con acqua → neutralizzazione → passivazione → risciacquo con acqua → asciugatura.

La formula della soluzione sgrassante è: ogni litro di soluzione contiene da 20 a 30 g di idrossido di sodio, da 35 a 50 g di nitrato di sodio e da 3 a 5 g di silicato di sodio.

Il processo operativo richiede: una temperatura del liquido compresa tra 70℃ e 80℃ e un tempo di immersione determinato dalla quantità di olio presente sulla superficie del tubo, solitamente compreso tra 10 e 40 minuti.

Il vapore può essere utilizzato per il riscaldamento.

Gli elementi sgrassati devono essere ispezionati con uno dei seguenti metodi:

Risciacquare accuratamente con acqua pulita a una pressione di 0,8MPa.

Il decapaggio utilizza una soluzione acida per rimuovere l'ossido e la ruggine dalla superficie del tubo d'acciaio senza saldatura.

Gli ossidi di ferro (Fe3O4, Fe2O3, FeO, ecc.) reagiscono con la soluzione acida formando sali che sono solubili nella soluzione acida e vengono quindi rimossi. L'acido solforico e l'acido cloridrico sono i più utilizzati per il decapaggio. La formula della soluzione di acido solforico è: la concentrazione di acido solforico è compresa tra 5% e 10%.

I requisiti operativi sono: una temperatura compresa tra 60℃ e 80℃ e un tempo di immersione compreso tra 5 e 20 minuti. La formula della soluzione di acido cloridrico è: la concentrazione di acido cloridrico è compresa tra 5% e 20%.

I requisiti operativi sono: una temperatura compresa tra 20 e 50 °C e un tempo di ammollo compreso tra 5 e 20 minuti.

Dopo il decapaggio del tubo, controllare che il ruggine superficiale è completamente rimosso e la lucentezza del metallo è esposta. In tal caso è considerato qualificato.

Risciacquare accuratamente con acqua pulita a una pressione di 0,8MPa.

La formula della soluzione di neutralizzazione è: NH4OH diluito ad un valore di pH compreso tra 10 e 11. Il requisito operativo è: immergere a temperatura ambiente per 3 minuti.

Dopo il decapaggio, il risciacquo con acqua e lo sbiancamento, la superficie metallica è molto pulita e altamente attivata, ed è molto suscettibile alla corrosione. Pertanto, il trattamento di passivazione deve essere eseguito immediatamente per formare una pellicola protettiva sulla superficie metallica pulita e rallentare la corrosione.

La formula della soluzione di passivazione è la seguente: la concentrazione di NaNO2 va da 8% a 10%; la concentrazione di NH4OH è 2%. I requisiti operativi sono: immersione a temperatura ambiente per 10 minuti.

Risciacquare con acqua depurata a una pressione di 0,8MPa fino a quando non è pulito.

L'asciugatura deve essere effettuata con aria o azoto puliti, privi di olio e asciutti.

Pulire e ispezionare con carta da filtro bianca. Se non ci sono tracce di olio sulla carta, il tubo è considerato qualificato. Dopo aver superato l'ispezione, sigillare entrambe le estremità del tubo con un panno di plastica e del nastro adesivo.

I tubi in acciaio al carbonio trattati in questo modo hanno pareti interne pulite e brillanti e possono rimanere privi di ruggine per circa 2 mesi; se conservati bene, questo periodo può essere prolungato. Questo metodo può essere applicato anche ai raccordi per tubi in acciaio al carbonio.

Per i tubi in acciaio inossidabile che richiedono solo lo sgrassaggio, oltre ai metodi precedentemente menzionati, la tecnica del wipe-down è particolarmente efficace per i tubi di diametro maggiore. Questo metodo offre una pulizia di precisione per applicazioni critiche in cui l'integrità della superficie è fondamentale.

Quando si utilizza il metodo di pulizia, è fondamentale scegliere materiali appropriati per evitare la contaminazione. Il filo di cotone è sconsigliato a causa della sua propensione alla dispersione. Si consiglia invece di utilizzare panni privi di pelucchi, tessuti in microfibra o materiali in fibra di vetro, che riducono al minimo il rischio di residui di fibre e garantiscono un processo di pulizia completo.

Per i tubi di lunghezza elevata, è possibile utilizzare una tecnica specializzata. È possibile utilizzare fili di acciaio inossidabile puliti e passivati (preferibilmente di grado 316 o superiore) per fissare strisce di tessuto privo di lanugine. Questo sistema consente di effettuare movimenti bidirezionali di trascinamento e di strofinamento, rimuovendo efficacemente i contaminanti oleosi dalle pareti interne dei tubi. L'approccio bidirezionale assicura una copertura completa e migliora l'efficienza della pulizia.

Dopo lo sgrassaggio, è obbligatoria un'ispezione meticolosa della superficie del componente. Questa fase è fondamentale per individuare e rimuovere eventuali fibre tessili organiche che possono aver aderito durante il processo di pulizia. Per ottenere risultati ottimali si possono utilizzare metodi di ispezione avanzati, come l'esame a luce UV o l'ispezione a luce bianca.

Dopo un'ispezione soddisfacente, è indispensabile sigillare immediatamente le estremità dei tubi. In questo modo si evita la ricontaminazione e si mantiene la pulizia delle superfici interne. I metodi di sigillatura appropriati includono l'uso di tappi puliti e privi di pelucchi o di coperture in plastica termorestringente per le applicazioni più complesse.

Per i tubi che richiedono sia lo sgrassaggio che il decapaggio o la passivazione, è essenziale seguire un processo sequenziale. Lo sgrassaggio deve sempre precedere il decapaggio o la passivazione per garantire l'efficacia dei trattamenti successivi e mantenere i più alti standard di finitura superficiale e resistenza alla corrosione.

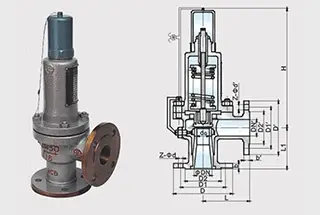

Per alloggiare la valvola più grande, costruire un contenitore di sgrassaggio personalizzato utilizzando piastre di acciaio inossidabile resistenti alla corrosione o modificare un fusto industriale adatto. Assicurarsi che la superficie interna del contenitore sia accuratamente pulita e ispezionata per verificare la presenza di contaminanti con un panno bianco privo di lanugine.

Prima di sgrassare, pulire accuratamente i raccordi e le valvole in acciaio inox con panni in microfibra privi di lanugine. Sospendere i componenti utilizzando fili di acciaio inox 316 o cavi rivestiti in PTFE per evitare potenziali contaminazioni.

Scegliere un solvente di sgrassatura appropriato, ecologico e meno pericoloso, come gli sgrassatori a base di agrumi o le soluzioni alcaline acquose, in quanto alternative più sicure al tetracloruro di carbonio. Riempire il contenitore con il solvente scelto, mantenendo un margine di sicurezza di almeno 200 mm dall'alto per evitare fuoriuscite e garantire una ventilazione adeguata.

Implementare solide misure di sicurezza, compresi adeguati dispositivi di protezione individuale (DPI), ventilazione di scarico locale e conformità agli standard di sicurezza pertinenti (ad esempio, le normative OSHA). Condurre le operazioni di sgrassatura in un'area ben ventilata o sotto una cappa di aspirazione per ridurre al minimo i rischi di esposizione.

Immergere i componenti nella soluzione sgrassante per la durata consigliata dal produttore, in genere 1-2 ore. Una volta rimossi, sciacquare accuratamente i componenti con acqua deionizzata e asciugarli con aria compressa pulita e priva di olio o con panni privi di lanugine. Lasciare asciugare completamente all'aria in un ambiente controllato e privo di polvere.

Dopo lo sgrassaggio, eseguire un'accurata ispezione della qualità utilizzando la luce UV e test con panni bianchi per garantire la completa rimozione dei contaminanti. Avvolgere e sigillare individualmente i componenti approvati in sacchetti di plastica puliti e antistatici per evitare la ricontaminazione.

Per le valvole, eseguire la rettifica e la prova di pressione prima dello sgrassaggio. Smontare le valvole, rimuovendo tutti i detriti e i prodotti di corrosione prima di immergerle nella soluzione di sgrassaggio. Prestare particolare attenzione ai componenti interni e alle cavità più complesse.

Applicare lo stesso processo di sgrassatura a bulloni, guarnizioni metalliche e altri piccoli componenti. Per i corpi valvola di grandi dimensioni non adatti all'immersione, utilizzare metodi di sgrassaggio a spruzzo o a strappo con solventi appropriati.

Trattare separatamente le guarnizioni non metalliche, utilizzando solventi compatibili e metodi di sgrassaggio più delicati per evitare la degradazione del materiale. Dopo lo sgrassaggio, asciugare questi componenti in un ambiente controllato con circolazione d'aria filtrata HEPA fino all'eliminazione di tutte le tracce di solvente.

Per i componenti contenenti amianto, consultare le normative vigenti in materia di gestione dell'amianto. Se consentito, considerare materiali isolanti alternativi per le alte temperature. Se è necessario utilizzare l'amianto, attenersi ai rigorosi protocolli di sicurezza per il trattamento termico e la successiva applicazione del rivestimento.

Implementare un sistema completo di controllo della qualità, comprese le ispezioni pre e post-sgrassaggio, per garantire una pulizia e una preparazione della superficie uniformi in tutti i componenti. Documentare tutti i processi e mantenere registrazioni dettagliate per la tracciabilità e il miglioramento continuo.

Prima dell'inizio delle attività di costruzione, il personale tecnico deve effettuare un briefing completo sulla sicurezza e sulla tecnica per tutto il personale di costruzione. Tutti gli utensili, gli strumenti di misura e le attrezzature ausiliarie destinate ai processi di sgrassatura, ispezione e installazione devono essere sottoposti a un trattamento di pre-sgrassatura in stretta conformità con le specifiche dei componenti da sgrassare.

È severamente vietato l'uso di attrezzature non sgrassate. I protocolli di sicurezza per le operazioni di sgrassaggio e decapaggio devono essere conformi alle linee guida delineate nelle "Norme tecniche di sicurezza per le costruzioni petrolchimiche". Queste operazioni devono essere eseguite esclusivamente in ambienti esterni ben ventilati per ridurre al minimo i rischi di esposizione.

I dispositivi di protezione individuale (DPI) devono essere rigorosamente applicati durante tutte le fasi di lavoro. L'insieme dei DPI obbligatori comprende:

In scenari che comportano un'esposizione chimica elevata o spazi confinati, i lavoratori devono essere dotati di autorespiratori (SCBA) o respiratori ad aria compressa, come stabilito da un professionista della sicurezza qualificato.

Inoltre, per garantire la conformità ambientale e la sicurezza dei lavoratori, è necessario seguire procedure di manipolazione e smaltimento adeguate per gli agenti sgrassanti e le soluzioni di decapaggio. Per mantenere l'integrità di tutte le misure di sicurezza, è necessario condurre regolari controlli di sicurezza e ispezioni delle attrezzature.