Vi siete mai chiesti come gli ingegneri assicurano la precisione nella produzione? Questo articolo si addentra nell'affascinante mondo della tolleranza del parallelismo. Scoprite come piccole deviazioni possono influire sulle prestazioni dei componenti e le tecniche utilizzate per misurare e controllare il parallelismo. Preparatevi a esplorare l'importanza del mantenimento di stati equidistanti in ingegneria!

Il parallelismo si riferisce al grado di mantenimento del parallelismo, che indica la condizione in cui l'elemento reale misurato del pezzo mantiene uno stato equidistante rispetto al parametro di riferimento.

La tolleranza di parallelismo è la deviazione massima consentita tra la direzione effettiva dell'elemento misurato e la direzione ideale parallela al parametro di riferimento.

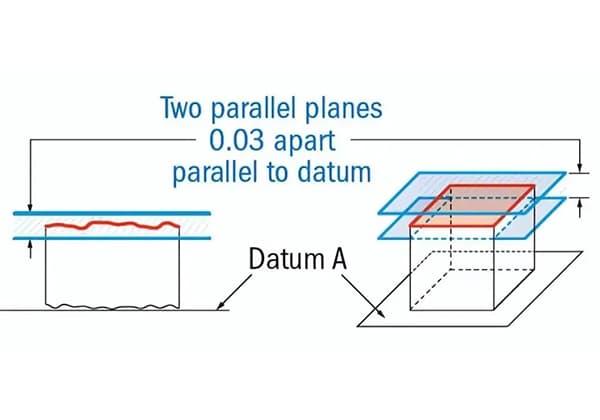

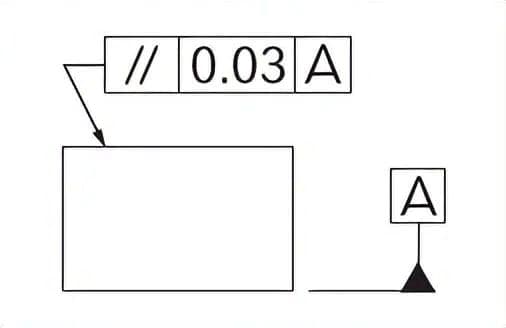

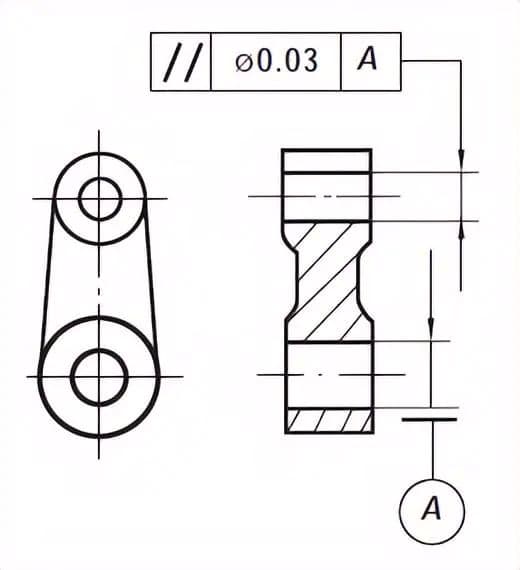

Esempio di parallelismo: //0.03A

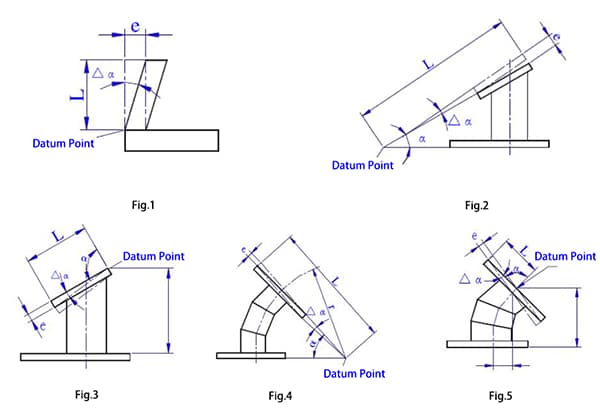

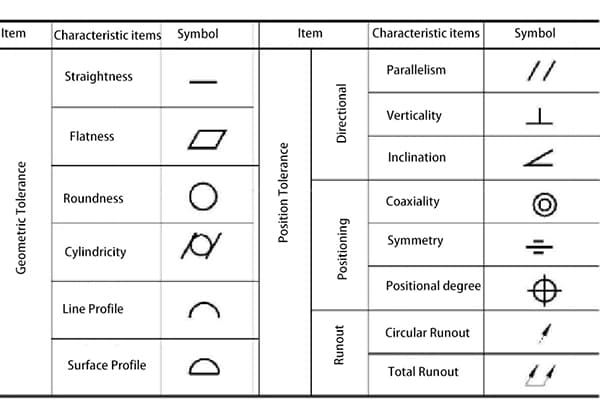

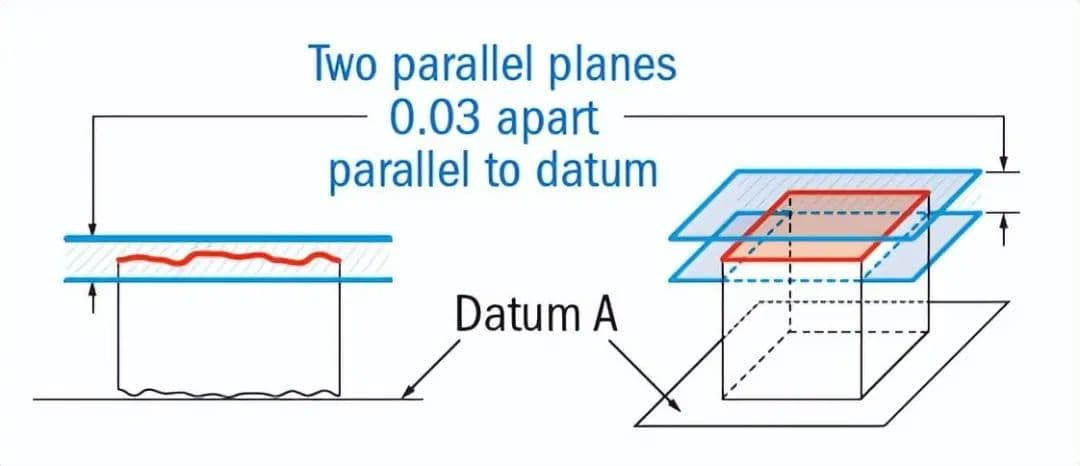

Tolleranza del parallelismo con illustrazioni

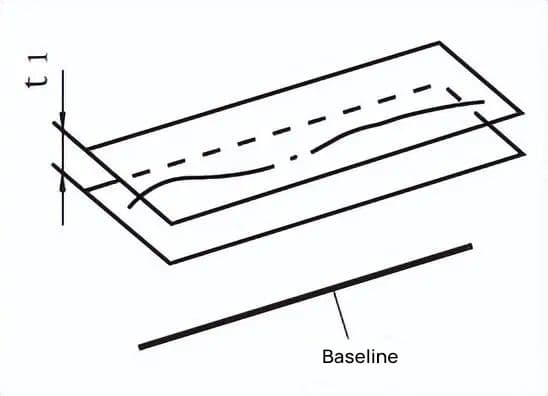

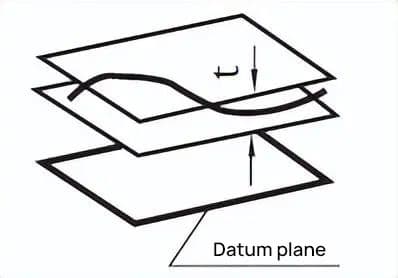

La zona di tolleranza è l'area compresa tra due piani paralleli situati a una distanza del valore di tolleranza t dalla linea di riferimento e nella direzione indicata.

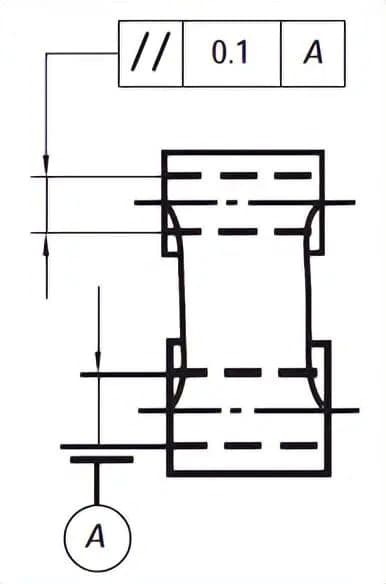

L'asse da misurare deve essere situato tra due piani paralleli che si trovano a una distanza di 0,1 valori di tolleranza e sono paralleli all'asse di riferimento nella direzione indicata.

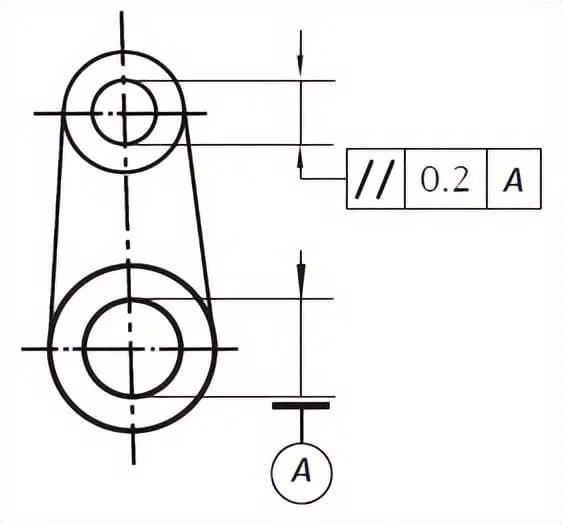

L'asse da misurare deve essere situato tra due piani paralleli che si trovano a una distanza di 0,2 valori di tolleranza e sono paralleli alla linea di riferimento nella direzione indicata.

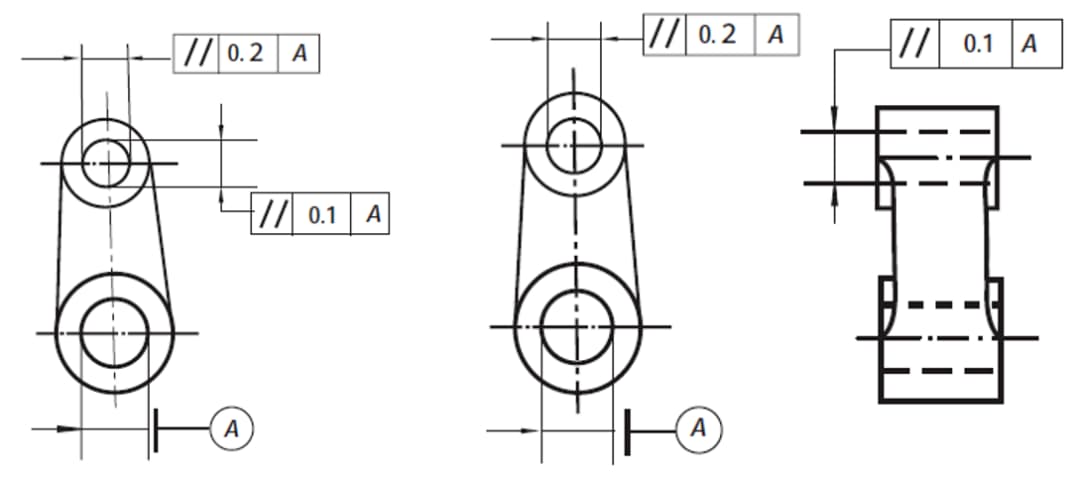

La zona di tolleranza è l'area compresa tra due coppie di piani paralleli, perpendicolari tra loro e situati a una distanza di t1 e t2 valori di tolleranza rispettivamente dalla linea di riferimento.

L'asse da misurare deve essere situato tra due serie di piani paralleli, perpendicolari l'uno all'altro e paralleli all'asse di riferimento, a distanze di tolleranza rispettivamente di 0,2 e 0,1.

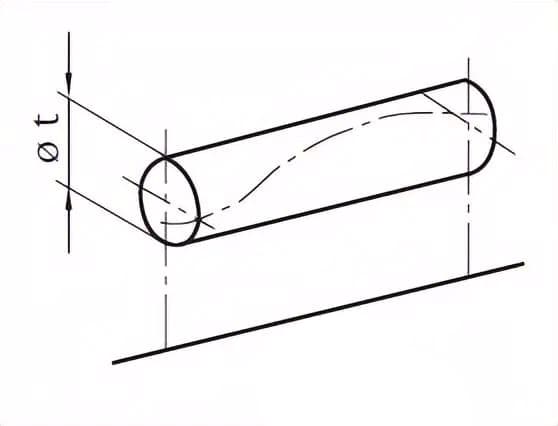

Se si aggiunge Φ prima del valore di tolleranza, la zona di tolleranza è l'area all'interno di una superficie cilindrica con diametro del valore di tolleranza t e parallela alla linea di riferimento.

L'asse da misurare deve trovarsi all'interno di una superficie cilindrica con diametro del valore di tolleranza 0,03 e parallela all'asse di riferimento.

La zona di tolleranza è l'area compresa tra due piani paralleli situati a una distanza del valore di tolleranza t dal piano di riferimento e paralleli ad esso.

L'asse da misurare deve essere situato tra due piani paralleli che si trovano a una distanza di 0,01 valori di tolleranza dalla superficie di riferimento B (piano di riferimento) e sono paralleli ad essa.

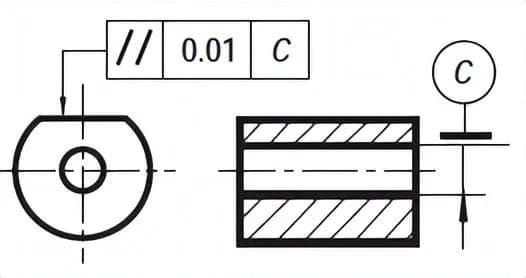

La zona di tolleranza è l'area compresa tra due piani paralleli che si trovano a una distanza del valore di tolleranza t dalla linea di riferimento e sono paralleli ad essa.

La superficie da misurare deve trovarsi tra due piani paralleli che si trovano a una distanza di 0,01 valori di tolleranza dall'asse di riferimento C (linea di riferimento) e sono paralleli ad esso.

La zona di tolleranza è l'area compresa tra due piani paralleli situati a una distanza del valore di tolleranza t dalla superficie di riferimento e paralleli ad essa.

La superficie da misurare deve trovarsi tra due piani paralleli che si trovano a una distanza di 0,01 valori di tolleranza dalla superficie di riferimento D (piano di riferimento) e sono paralleli ad essa.

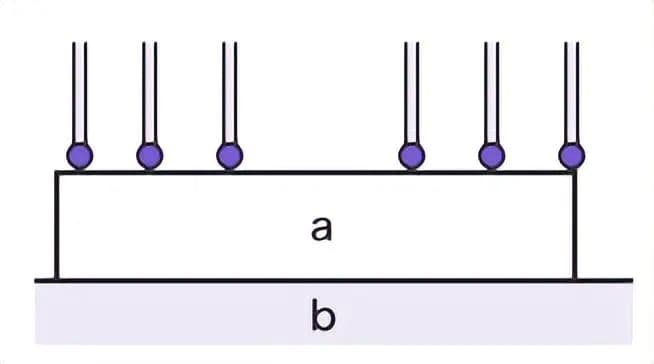

a. Elemento di superficie misurato.

b. Piano di riferimento.

La sonda della CMM può cambiare angoli e posizioni per misurare le caratteristiche della superficie, acquisire i dati delle coordinate effettive degli elementi misurati attraverso i sensori e valutare il valore del parallelismo utilizzando il software.

Problema:

Quando l'elemento effettivo misurato appartiene a componenti non rigidi, come prodotti in resina morbida e gomma, la forza di misura della sonda può causare la deformazione della superficie misurata, rendendo difficile l'esecuzione di misure accurate.

Inoltre, per le forme che non possono essere fissate senza problemi alla piastra di riferimento con il piano di riferimento dell'oggetto di destinazione, è difficile eseguire misure accurate.

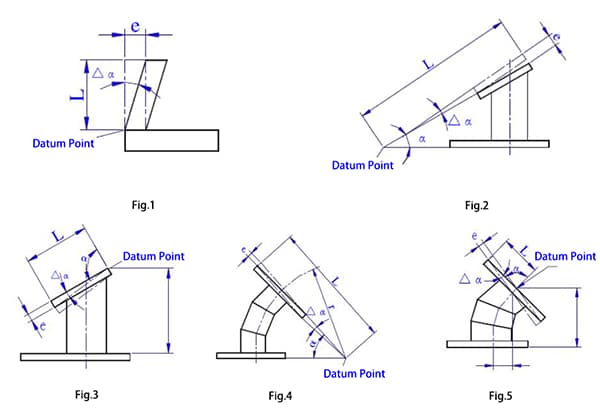

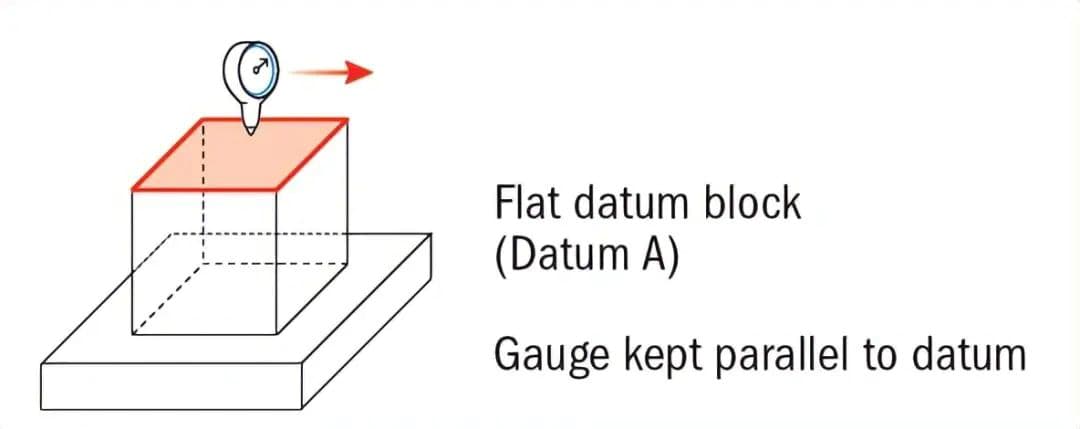

Diagramma della misurazione del parallelismo mediante indicatore di trascinamento.

Spiegazione: